GB/T 43654-2024

基本信息

标准号: GB/T 43654-2024

中文名称:智能化立磨粉磨系统 技术要求

标准类别:国家标准(GB)

英文名称:Intelligent vertical mill grinding system—Technical requirements

标准状态:现行

发布日期:2024-03-15

实施日期:2024-10-01

出版语种:简体中文

下载格式:.pdf .zip

下载大小:2005640

标准分类号

标准ICS号:采矿和矿产品>>73.120矿产加工设备

中标分类号:矿业>>矿山机械设备>>D94破碎、粉磨设备

关联标准

出版信息

出版社:中国标准出版社

页数:16页

标准价格:31.0

相关单位信息

起草人:武汉琦、李客、纪杨建、裘旭东、杨聪俐、薛玉君、周鹏、王利辉、王亚东、张树有、张啸尘、陶文嘉、万安平

起草单位:中信重工机械股份有限公司、浙江大学、杭州职业技术学院、河南黎明重工科技股份有限公司、河南科技大学、沈阳建筑大学、洛阳矿山机械工程设计研究院有限责任公司

提出单位:中国机械工业联合会

发布部门:国家市场监督管理总局 国家标准化管理委员会

标准简介

本文件规定了智能化立磨粉磨系统的智能化标准架构构成和技术要求。

本文件适用于以立式辊磨机为核心装备的智能化粉磨生产线系统。

标准图片预览

标准内容

ICS73.120

CCS D 94

中华人民共和国国家标准

GB/T43654—2024

智能化立磨粉磨系统

技术要求

Intelligent vertical mill grinding system-Technical requirements2024-03-15发布

国家市场监督管理总局

国家标准化管理委员会

2024-10-01实施

规范性引用文件

术语和定义

智能化标准架构构成和要求

信息数字化

智能优化调控规范

设备健康智能管理规范

生产智能管理规范

GB/T43654—2024

GB/T43654—2024

第1部分:标准化文件的结构和起草规则》的规定本文件按照GB/T1.1一2020《标准化工作导则起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由中国机械工业联合会提出本文件由全国矿山机械标准化技术委员会(SAC/TC88)归口。本文件起草单位:中信重工机械股份有限公司、浙江大学、杭州职业技术学院、河南黎明重工科技股份有限公司、河南科技大学、沈阳建筑大学、洛阳矿山机械工程设计研究院有限责任公司。本文件主要起草人:武汉琦、李客、纪杨建、裘旭东、杨聪俐、薛玉君、周鹏、王利辉、王亚东、张树有张啸尘、陶文嘉、万安平。

1范围

智能化立磨粉磨系统

技术要求

本文件规定了智能化立磨粉磨系统的智能化标准架构构成和技术要求。本文件适用于以立式辊磨机为核心装备的智能化粉磨生产线系统2规范性引用文件

GB/T43654—2024

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T16656.46工业自动化系统与集成产品数据表达与交换第46部分:集成通用资源:可视化显示

GB/T32854.4

自动化系统与集成制造系统先进控制与优化软件集成第4部分:信息交互和使用

GB/T33863.8

OPC统一架构第8部分:数据访问GB/T40218工业通信网络网络和系统安全工业自动化和控制系统信息安全技术3术语和定义

下列术语和定义适用于本文件。3.1

立式辊磨机vertical rollermill-种干法粉磨设备,把物料置于磨辊和磨盘之间研磨,并随引人磨内的热风烘干,气体与固体颗粒混合物流动至选粉机,对研磨后的颗粒分级,合格颗粒通过,不合格的留在磨内再次研磨。注:以下简称“立磨”。

粉磨系统

grindingsystem

由粉磨设备、物料输送设备、热风供应设备、分离设备、物料储存等设备组合成的连续粉磨生产线3.3

vertical millgrindingsystem免费标准下载网bzxz

立磨粉磨系统

以立磨为核心设备的干法粉磨生产线。3.4

数字化

digitization

信号信息及检测结果以数字方式传输和显示。3.5

智能化

intelligence

基于数据分析计算,使得设备、系统等具有自主决策功能并调整工作状态的措施或方法。GB/T43654—2024

4智能化标准架构构成和要求

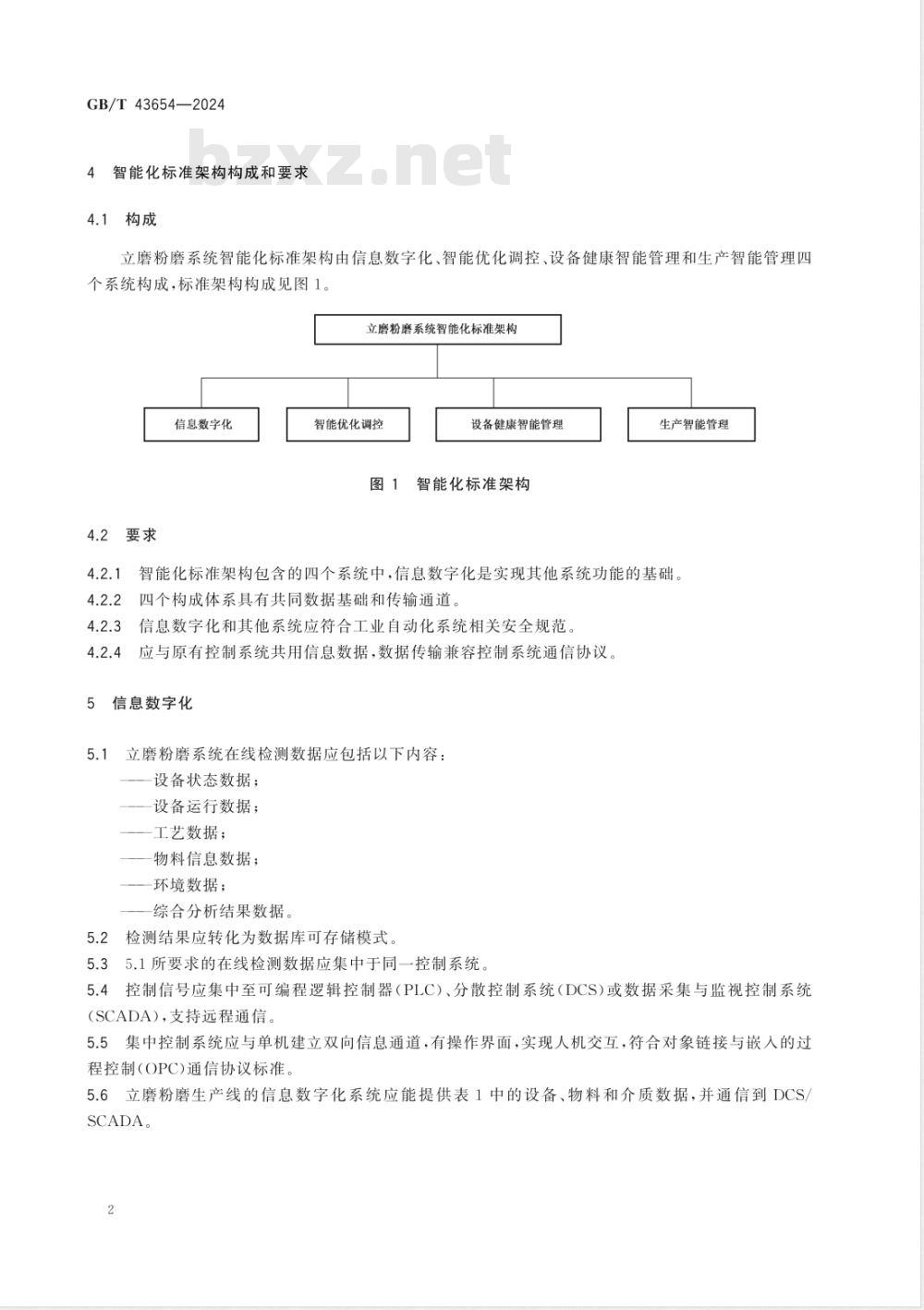

4.1构成

立磨粉磨系统智能化标准架构由信息数字化、智能优化调控、设备健康智能管理和生产智能管理四个系统构成,标准架构构成见图1。立磨粉磨系统智能化标准架构

信息数字化

4.2要求

智能优化调控

设备健康智能管理

图1智能化标准架构

生产智能管理

4.2.1智能化标准架构包含的四个系统中,信息数字化是实现其他系统功能的基础。4.2.2四个构成体系具有共同数据基础和传输通道4.2.3信息数字化和其他系统应符合工业自动化系统相关安全规范。4.2.4应与原有控制系统共用信息数据,数据传输兼容控制系统通信协议。5信息数字化

5.1立磨粉磨系统在线检测数据应包括以下内容:设备状态数据;

设备运行数据;

工艺数据;

物料信息数据;

环境数据:;

综合分析结果数据。

5.2检测结果应转化为数据库可存储模式。5.35.1所要求的在线检测数据应集中于同一控制系统5.4控制信号应集中至可编程逻辑控制器(PLC)、分散控制系统(DCS)或数据采集与监视控制系统(SCADA),支持远程通信。

5.5集中控制系统应与单机建立双向信息通道,有操作界面,实现人机交互,符合对象链接与嵌入的过程控制(OPC)通信协议标准。

5.6立磨粉磨生产线的信息数字化系统应能提供表1中的设备、物料和介质数据,并通信到DCS/SCADA.

皮带秤

设备或物料名称

喷水系统

皮带输送机

下料三通阀

返料仓

表1设备、物料和介质数据数据表数据名称

单位时间输送量

单位时间喷水量

驱动电机电流

跑偏开关

接通状态

储料量

进料机构

选粉机

立磨本体

主电机

主减速器

斗式提升机

微粉输送

循环风机

电机电流

转速(回转下料)

电机电流

电机绕组温度

电机轴承温度

选粉机转速

减速器油温

轴承温度

振动(速度)

位置检测

高位、低位信号

绕组温度

轴承温度

滑动轴承温度

输人轴轴承温度

电机电流

斜槽风机电机电流

管带输送机电机电流

电机电流

轴承温度

绕组(定子、转子)温度

轴承温度

GB/T43654—2024

单位或信号

吨每小时(t/h)

立方米每小时(m2/h)

安培(A)

开关量信号(0或1)

开关量信号(0或1)

吨(t)

安培(A)

转每分(r/min)

安培(A)

摄氏度(℃)

摄氏度(℃)

转每分(r/min)

摄氏度(℃)

摄氏度(℃)

毫米每秒(mm/s)

毫米(mm)

开关量信号(0或1)

转每分(r/min)

安培(A)

摄氏度(℃)

摄氏度(℃)

摄氏度(℃)

摄氏度(℃)

毫米每秒(mm/s)

赫兹(Hz)

安培(A)

安培(A)

安培(A)

安培(A)

摄氏度(℃)

摄氏度(℃)

摄氏度(℃)

毫米每秒(mm/s)

赫兹(Hz)

GB/T43654—2024

设备或物料名称

成品料仓

液压加载系统

主减速器液压润滑站

主电机润滑站

磨辊润滑站

干油润滑系统

热风循环系统

磨辊防尘密封

设备、物料和介质数据数据表(续)数据名称

液压油站油箱油温

油箱液位

高压过滤器进口和出口压力差

油缸上腔油压

油缸下腔油压

蓄能器压力

油箱润滑油温度

润滑供油压力

减速器进油口流量

循环泵过滤器油压差

低压泵过滤器油压差

循环泵流量

滑动轴承油压

油箱内润滑油温度

油箱液位

油泵出油口油压

回油温度

油箱内润滑油温度

油箱液位

回油温度

干油泵出油口压力

干油分配器动作信号

立磨入口热风温度

立磨出口热风温度

收尘器出口热风温度

立磨入口风压力

立磨出口风压力

收尘器出口风压力

管道控制阀门开度

密封风机电流

磨辊防尘风压

吨(t)

高度(m)

单位或信号

摄氏度(℃)

开关量信号(0或1)

兆帕(MPa)

兆帕(MPa)

兆帕(MPa)

兆帕(MPa)

摄氏度(℃)

兆帕(MPa)

升每分(L/min)

兆帕(MPa)

兆帕(MPa)

升每分(L/min)

兆帕(MPa)

摄氏度(℃)

开关量信号(0或1)

兆帕(MPa)

摄氏度(℃)

摄氏度(℃)

开关量信号(0或1)

摄氏度(℃)

兆帕(MPa)

开关量信号(0或1)

摄氏度(℃)

摄氏度(℃)

摄氏度(℃)

帕(Pa)

帕(Pa)

帕(Pa)

安培(A))

帕(Pa)

设备或物料名称

循环水系统

空气压缩机

成品微粉

电能消耗

表1设备、物料和介质数据数据表(续)数据名称

循环水泵电流

循环水出水流量

电机电流

出口风压力

含水量(质量分数)

粒度分布

比表面积

用电量

燃气(燃煤)用量

所有数据应满足以下要求:

检测元件安装位置安全可靠,检测结果具有代表性;数据实时连续,适应设备运行和连续生产状态监控需求;安培(A)

GB/T43654—2024

单位或信号

立方米每分(m2/min)

安培(A)

兆帕(MPa)

平方米每千克(m2/kg)

千瓦时(kW·h)

立方米(m)、吨(t)

数据信息可视化展示,满足人对生产系统监控、调控和管理的需要:信息可视化满足GB/T16656.46的规定。

3远程控制的设备状态在控制系统中应具有以下信号:5.8

设备备要信号:设备信号完善,状态正常,具备运行条件;设备运行信号:设备处于运行或者停止状态;故障信号:系统显示设备有故障。5.9

可调控的数据,数据调控后应有反馈显示,显示调控后所达到的数值。5.10

数据变化应有趋势显示,历史数据应有记录,可调用、展示,历史时间跨度不宜小于30d数据集中监控系统应具有与互联网的通信接口。应定期对在线检测数据进行检验校核,保证检测仪器的可靠性,误差应小于5%。定期检查执行器的灵活性,实际运动幅度与调控目标值误差应小于2%。6智能优化调控规范

6.1智能调控系统要求

6.1.1通过智能调控系统来实现运行状态优化:基于数据挖掘方法得到工艺数据分析结果,生成数据控制策略,生成控制指令并通过控制系统实施,对设备运行和工艺参数运行状态进行自适应自动纠偏,保障设备和生产稳定运行、产品合格。智能控制系统与原有DCS/SCADA信息交互应符合GB/T32854.4的规定,

6.1.2智能调控系统通过OPC通信协议与DCS/SCADA建立数据的读取、写人通道,与DCS/SCADA兼容。原有DCS/SCADA控制逻辑优先级高于智能控制系统。通信的建立应符合GB/T33863.8的规定。

6.1.3对设备和工艺运行参数能自动获取,采样周期应不大于1s。6.1.4根据采集数据,对立磨设备运行状态自动识别,识别准确率应大于95%。6.1.5

通过智能调控系统的调控模型,基于进料量、选粉机转速、循环风机转速、冷风阀开度、热风阀开5

GB/T43654—2024

度、循环风阀开度、研磨压力、外排风阀开度等控制量,实现立磨磨内压差、立磨出口温度、立磨振动、成品粒度等的自动调控,调控响应时间应不大于1s。6.1.6当运行状态偏离正常范围时,智能调控系统能快速做出反应,推荐合理的工艺调控指令。调控指令能把目标数据自动写入控制系统,通过控制系统调节状态参数,6.1.7能对设备和工艺参数运行状态进行自适应自动纠偏,准确率应高于90%。6.1.8系统应具有安全保护机制,防止调控出现极端情况。6.1.9系统应自动生成调控日志,对所有调控进行记录,可查询。6.1.10餐

智能调控系统运行时,应充许人工通过原有控制系统调控,并能够自动适应人工调控。6.1.11

智能调控系统应兼容原有控制系统的控制逻辑。6.1.12

系统应具有运行状态显示,系统自动退出应有提示。6.2设备智能控制

6.2.1对设备运行状态自行监控评估,通过改变运动机构的运行参数,来调整设备运行状态,以适应生产需要、防止设备异常运行而导致损坏。6.2.2控制基础:具有网络化数字控制功能6.2.3状态识别:根据数据监控分析,识别设备状态运行正常,识别准确率应大于95%。6.2.4运行控制:设备对智能调控系统的响应时间应不大于1s。6.3生产工艺智能控制

6.3.1对物料加工过程环境状况进行监控和评估,通过调控不同设备运行状态来调节物料加工过程和环境参数,建立物料加工所需要的生产环境,保障生产稳定运行和物料加工质量。6.3.2生产工艺控制目标:根据数据分析,自动生成与工艺要求相适应的调控指令,调控不同的设备运行状态,建立所需要物料加工环境,保障生产稳定运行,产品合格率应大于98%。6.3.3生产工艺参数监测:通过综合数据分析,主动识别出当前生产工艺参数偏离状态,偏离识别准确率应大于95%。

6.3.4工艺数据控制:基于工艺数据分析结果,自动生成适当的控制指令,应比人工调控稳定性提高20%以上。

6.3.5根据物料水分和成品微粉质量在线自动检测,能够形成闭环调控。7设备健康智能管理规范

7.1设备运行参数自动获取与处理7.1.1设备健康的状态参数,通过物联网、互联网技术进行数据的自动采集并处理;系统安全防护应符合GB/T40218的规定,

7.1.2数据采集的周期应不大于1s。7.1.3数据的处理质量要求应符合下列规定。a)数据筛选:

保证数据挖掘的速度与精度,满足功能需求,对数据中的参数进行初步选择,筛选出与设备运行优化调控相关的参数。数据筛选时要保证筛选后的数据能够完整地反映生产系统的运行情况。

筛选处理步骤:

1)对设备的测点,分析其与控制优化的关联程度,从是否可控和对运行状态的影响两个方面综合评估;

GB/T43654—2024

2)去除对设备状态影响较小或者非可控的变量参数,保留与优化控制相关的参数;循环上述步骤,直至相关参数筛选完毕:3)

4)对筛选结果进行评估,得到和优化控制相关的参数集合;提取参数集合的数据,形成智能调控系统挖掘分析的数据基础。5)

7.1.4数据处理效果要求如下。

数据清洗,应达到如下效果:

1)数据准确性,数据值一致程度应达到95%;2)

数据的完整性,时序数据无缺失程度应达到95%;数据的一致性,数据之间的一致性约束满足程度应达到95%;3)

数据的唯一性,数据记录的唯一性校验应达到98%;4)

数据的有效性,处理后的数据满足分类准则的接受要求应达到98%。数据特征相关性选择:

根据设备和工艺数据的特征分布、人工为对参数的设置,以及实际运行中参数的可控性等情况,对数据进行相关性选择,以降低数据的复杂程度,节约数据处理时间。7.2

对设备健康状态自动识别

7.2.1基于历史数据建立健康状态识别模型,模型与实际设备状态相近程度应达到95%。7.2.2基于在线数据和健康状态识别模型,对设备健康状态进行在线识别,识别率应达到95%。7.2.3基于自动识别的状态,形成设备健康状态指数,能够对设备状态进行定量化评价。7.2.4基于设备健康指数评估设备健康状态异常的准确率应达到90%。7.2.5基于设备健康状态识别,对设备状态异常发出警示。对设备健康状态进行预测

7.3.1结合历史数据和设备当前的运行状态,对设备未来一段时间内的健康状态进行预测。7.3.2循环预测的周期宜小于1周。7.3.3

健康状态预测的准确率应达到80%。7.4

对设备状态管理提供决策依据

7.4.1基于设备当前状态评估和未来健康状态的预测,生成设备维护计划。7.4.2生成当前设备的维护提示信息,能够指导维修与维护工作。自动生成备件管理计划,可与生产管理系统信息互通7.4.31

自动生成维修保养计划,间隔时间不宜超过循环预测周期生产智能管理规范

8.1一般要求

基于生产线数据自动监控与分析,提供生产状态计算结果,提供生产管理策略。8.2数据集成要求

8.2.1采集的数据类型应包含模拟量、数字量、开关量、视频等非结构化数据。8.2.2数据通过网络自动传输。

8.2.3具有数据格式转化集成的功能,可进行数据相互识别与操作。8.2.4数据应在线存储,应具有异站保护功能。GB/T43654—2024

3生产计划要求

8.3.1基于设备健康状态,计算可持续生产周期,8.3.2根据采集的库存数据和产量,计算允许生产的时长。8.3.3根据订单和运输计划,规划相匹配的生产计划。8.3.4根据产能需求和用电时段价格差异,规划经济生产计划。8.4骨

能耗管理要求

基于生产过程数据,对生产能耗进行可视化分析,实时或定时显示电耗和燃料消耗量8.4.2根据能耗状态提出合理的生产工艺改进建议8.4.3根据设备能耗,评估设备健康运行状态,提供设备运维管理建议8.5

质量管理要求

8.5.1基于生产过程数据,对生产质量进行可视化分析。8.5.2根据生产质量状态识别设备运行状态是否适当,识别率应达到80%。8.5.3根据质量状态评估生产工艺数据是否匹配,评估可靠性应达到80%。8.5.4根据质量状态提出合理的生产工艺改进和设备运维管理建议。8.6

生产报表要求

8.6.1基于采集的数据自动生成符合企业生产管理需求的报表。8.6.2报表记录的数据应有统一的时间轴。8.6.3系统应具有人工交互接口,可人工记录事件、描述,也可生成日志报表。8.6.4报表根据需求可变更条件设置自动生成存储文件,可输出。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CCS D 94

中华人民共和国国家标准

GB/T43654—2024

智能化立磨粉磨系统

技术要求

Intelligent vertical mill grinding system-Technical requirements2024-03-15发布

国家市场监督管理总局

国家标准化管理委员会

2024-10-01实施

规范性引用文件

术语和定义

智能化标准架构构成和要求

信息数字化

智能优化调控规范

设备健康智能管理规范

生产智能管理规范

GB/T43654—2024

GB/T43654—2024

第1部分:标准化文件的结构和起草规则》的规定本文件按照GB/T1.1一2020《标准化工作导则起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由中国机械工业联合会提出本文件由全国矿山机械标准化技术委员会(SAC/TC88)归口。本文件起草单位:中信重工机械股份有限公司、浙江大学、杭州职业技术学院、河南黎明重工科技股份有限公司、河南科技大学、沈阳建筑大学、洛阳矿山机械工程设计研究院有限责任公司。本文件主要起草人:武汉琦、李客、纪杨建、裘旭东、杨聪俐、薛玉君、周鹏、王利辉、王亚东、张树有张啸尘、陶文嘉、万安平。

1范围

智能化立磨粉磨系统

技术要求

本文件规定了智能化立磨粉磨系统的智能化标准架构构成和技术要求。本文件适用于以立式辊磨机为核心装备的智能化粉磨生产线系统2规范性引用文件

GB/T43654—2024

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T16656.46工业自动化系统与集成产品数据表达与交换第46部分:集成通用资源:可视化显示

GB/T32854.4

自动化系统与集成制造系统先进控制与优化软件集成第4部分:信息交互和使用

GB/T33863.8

OPC统一架构第8部分:数据访问GB/T40218工业通信网络网络和系统安全工业自动化和控制系统信息安全技术3术语和定义

下列术语和定义适用于本文件。3.1

立式辊磨机vertical rollermill-种干法粉磨设备,把物料置于磨辊和磨盘之间研磨,并随引人磨内的热风烘干,气体与固体颗粒混合物流动至选粉机,对研磨后的颗粒分级,合格颗粒通过,不合格的留在磨内再次研磨。注:以下简称“立磨”。

粉磨系统

grindingsystem

由粉磨设备、物料输送设备、热风供应设备、分离设备、物料储存等设备组合成的连续粉磨生产线3.3

vertical millgrindingsystem免费标准下载网bzxz

立磨粉磨系统

以立磨为核心设备的干法粉磨生产线。3.4

数字化

digitization

信号信息及检测结果以数字方式传输和显示。3.5

智能化

intelligence

基于数据分析计算,使得设备、系统等具有自主决策功能并调整工作状态的措施或方法。GB/T43654—2024

4智能化标准架构构成和要求

4.1构成

立磨粉磨系统智能化标准架构由信息数字化、智能优化调控、设备健康智能管理和生产智能管理四个系统构成,标准架构构成见图1。立磨粉磨系统智能化标准架构

信息数字化

4.2要求

智能优化调控

设备健康智能管理

图1智能化标准架构

生产智能管理

4.2.1智能化标准架构包含的四个系统中,信息数字化是实现其他系统功能的基础。4.2.2四个构成体系具有共同数据基础和传输通道4.2.3信息数字化和其他系统应符合工业自动化系统相关安全规范。4.2.4应与原有控制系统共用信息数据,数据传输兼容控制系统通信协议。5信息数字化

5.1立磨粉磨系统在线检测数据应包括以下内容:设备状态数据;

设备运行数据;

工艺数据;

物料信息数据;

环境数据:;

综合分析结果数据。

5.2检测结果应转化为数据库可存储模式。5.35.1所要求的在线检测数据应集中于同一控制系统5.4控制信号应集中至可编程逻辑控制器(PLC)、分散控制系统(DCS)或数据采集与监视控制系统(SCADA),支持远程通信。

5.5集中控制系统应与单机建立双向信息通道,有操作界面,实现人机交互,符合对象链接与嵌入的过程控制(OPC)通信协议标准。

5.6立磨粉磨生产线的信息数字化系统应能提供表1中的设备、物料和介质数据,并通信到DCS/SCADA.

皮带秤

设备或物料名称

喷水系统

皮带输送机

下料三通阀

返料仓

表1设备、物料和介质数据数据表数据名称

单位时间输送量

单位时间喷水量

驱动电机电流

跑偏开关

接通状态

储料量

进料机构

选粉机

立磨本体

主电机

主减速器

斗式提升机

微粉输送

循环风机

电机电流

转速(回转下料)

电机电流

电机绕组温度

电机轴承温度

选粉机转速

减速器油温

轴承温度

振动(速度)

位置检测

高位、低位信号

绕组温度

轴承温度

滑动轴承温度

输人轴轴承温度

电机电流

斜槽风机电机电流

管带输送机电机电流

电机电流

轴承温度

绕组(定子、转子)温度

轴承温度

GB/T43654—2024

单位或信号

吨每小时(t/h)

立方米每小时(m2/h)

安培(A)

开关量信号(0或1)

开关量信号(0或1)

吨(t)

安培(A)

转每分(r/min)

安培(A)

摄氏度(℃)

摄氏度(℃)

转每分(r/min)

摄氏度(℃)

摄氏度(℃)

毫米每秒(mm/s)

毫米(mm)

开关量信号(0或1)

转每分(r/min)

安培(A)

摄氏度(℃)

摄氏度(℃)

摄氏度(℃)

摄氏度(℃)

毫米每秒(mm/s)

赫兹(Hz)

安培(A)

安培(A)

安培(A)

安培(A)

摄氏度(℃)

摄氏度(℃)

摄氏度(℃)

毫米每秒(mm/s)

赫兹(Hz)

GB/T43654—2024

设备或物料名称

成品料仓

液压加载系统

主减速器液压润滑站

主电机润滑站

磨辊润滑站

干油润滑系统

热风循环系统

磨辊防尘密封

设备、物料和介质数据数据表(续)数据名称

液压油站油箱油温

油箱液位

高压过滤器进口和出口压力差

油缸上腔油压

油缸下腔油压

蓄能器压力

油箱润滑油温度

润滑供油压力

减速器进油口流量

循环泵过滤器油压差

低压泵过滤器油压差

循环泵流量

滑动轴承油压

油箱内润滑油温度

油箱液位

油泵出油口油压

回油温度

油箱内润滑油温度

油箱液位

回油温度

干油泵出油口压力

干油分配器动作信号

立磨入口热风温度

立磨出口热风温度

收尘器出口热风温度

立磨入口风压力

立磨出口风压力

收尘器出口风压力

管道控制阀门开度

密封风机电流

磨辊防尘风压

吨(t)

高度(m)

单位或信号

摄氏度(℃)

开关量信号(0或1)

兆帕(MPa)

兆帕(MPa)

兆帕(MPa)

兆帕(MPa)

摄氏度(℃)

兆帕(MPa)

升每分(L/min)

兆帕(MPa)

兆帕(MPa)

升每分(L/min)

兆帕(MPa)

摄氏度(℃)

开关量信号(0或1)

兆帕(MPa)

摄氏度(℃)

摄氏度(℃)

开关量信号(0或1)

摄氏度(℃)

兆帕(MPa)

开关量信号(0或1)

摄氏度(℃)

摄氏度(℃)

摄氏度(℃)

帕(Pa)

帕(Pa)

帕(Pa)

安培(A))

帕(Pa)

设备或物料名称

循环水系统

空气压缩机

成品微粉

电能消耗

表1设备、物料和介质数据数据表(续)数据名称

循环水泵电流

循环水出水流量

电机电流

出口风压力

含水量(质量分数)

粒度分布

比表面积

用电量

燃气(燃煤)用量

所有数据应满足以下要求:

检测元件安装位置安全可靠,检测结果具有代表性;数据实时连续,适应设备运行和连续生产状态监控需求;安培(A)

GB/T43654—2024

单位或信号

立方米每分(m2/min)

安培(A)

兆帕(MPa)

平方米每千克(m2/kg)

千瓦时(kW·h)

立方米(m)、吨(t)

数据信息可视化展示,满足人对生产系统监控、调控和管理的需要:信息可视化满足GB/T16656.46的规定。

3远程控制的设备状态在控制系统中应具有以下信号:5.8

设备备要信号:设备信号完善,状态正常,具备运行条件;设备运行信号:设备处于运行或者停止状态;故障信号:系统显示设备有故障。5.9

可调控的数据,数据调控后应有反馈显示,显示调控后所达到的数值。5.10

数据变化应有趋势显示,历史数据应有记录,可调用、展示,历史时间跨度不宜小于30d数据集中监控系统应具有与互联网的通信接口。应定期对在线检测数据进行检验校核,保证检测仪器的可靠性,误差应小于5%。定期检查执行器的灵活性,实际运动幅度与调控目标值误差应小于2%。6智能优化调控规范

6.1智能调控系统要求

6.1.1通过智能调控系统来实现运行状态优化:基于数据挖掘方法得到工艺数据分析结果,生成数据控制策略,生成控制指令并通过控制系统实施,对设备运行和工艺参数运行状态进行自适应自动纠偏,保障设备和生产稳定运行、产品合格。智能控制系统与原有DCS/SCADA信息交互应符合GB/T32854.4的规定,

6.1.2智能调控系统通过OPC通信协议与DCS/SCADA建立数据的读取、写人通道,与DCS/SCADA兼容。原有DCS/SCADA控制逻辑优先级高于智能控制系统。通信的建立应符合GB/T33863.8的规定。

6.1.3对设备和工艺运行参数能自动获取,采样周期应不大于1s。6.1.4根据采集数据,对立磨设备运行状态自动识别,识别准确率应大于95%。6.1.5

通过智能调控系统的调控模型,基于进料量、选粉机转速、循环风机转速、冷风阀开度、热风阀开5

GB/T43654—2024

度、循环风阀开度、研磨压力、外排风阀开度等控制量,实现立磨磨内压差、立磨出口温度、立磨振动、成品粒度等的自动调控,调控响应时间应不大于1s。6.1.6当运行状态偏离正常范围时,智能调控系统能快速做出反应,推荐合理的工艺调控指令。调控指令能把目标数据自动写入控制系统,通过控制系统调节状态参数,6.1.7能对设备和工艺参数运行状态进行自适应自动纠偏,准确率应高于90%。6.1.8系统应具有安全保护机制,防止调控出现极端情况。6.1.9系统应自动生成调控日志,对所有调控进行记录,可查询。6.1.10餐

智能调控系统运行时,应充许人工通过原有控制系统调控,并能够自动适应人工调控。6.1.11

智能调控系统应兼容原有控制系统的控制逻辑。6.1.12

系统应具有运行状态显示,系统自动退出应有提示。6.2设备智能控制

6.2.1对设备运行状态自行监控评估,通过改变运动机构的运行参数,来调整设备运行状态,以适应生产需要、防止设备异常运行而导致损坏。6.2.2控制基础:具有网络化数字控制功能6.2.3状态识别:根据数据监控分析,识别设备状态运行正常,识别准确率应大于95%。6.2.4运行控制:设备对智能调控系统的响应时间应不大于1s。6.3生产工艺智能控制

6.3.1对物料加工过程环境状况进行监控和评估,通过调控不同设备运行状态来调节物料加工过程和环境参数,建立物料加工所需要的生产环境,保障生产稳定运行和物料加工质量。6.3.2生产工艺控制目标:根据数据分析,自动生成与工艺要求相适应的调控指令,调控不同的设备运行状态,建立所需要物料加工环境,保障生产稳定运行,产品合格率应大于98%。6.3.3生产工艺参数监测:通过综合数据分析,主动识别出当前生产工艺参数偏离状态,偏离识别准确率应大于95%。

6.3.4工艺数据控制:基于工艺数据分析结果,自动生成适当的控制指令,应比人工调控稳定性提高20%以上。

6.3.5根据物料水分和成品微粉质量在线自动检测,能够形成闭环调控。7设备健康智能管理规范

7.1设备运行参数自动获取与处理7.1.1设备健康的状态参数,通过物联网、互联网技术进行数据的自动采集并处理;系统安全防护应符合GB/T40218的规定,

7.1.2数据采集的周期应不大于1s。7.1.3数据的处理质量要求应符合下列规定。a)数据筛选:

保证数据挖掘的速度与精度,满足功能需求,对数据中的参数进行初步选择,筛选出与设备运行优化调控相关的参数。数据筛选时要保证筛选后的数据能够完整地反映生产系统的运行情况。

筛选处理步骤:

1)对设备的测点,分析其与控制优化的关联程度,从是否可控和对运行状态的影响两个方面综合评估;

GB/T43654—2024

2)去除对设备状态影响较小或者非可控的变量参数,保留与优化控制相关的参数;循环上述步骤,直至相关参数筛选完毕:3)

4)对筛选结果进行评估,得到和优化控制相关的参数集合;提取参数集合的数据,形成智能调控系统挖掘分析的数据基础。5)

7.1.4数据处理效果要求如下。

数据清洗,应达到如下效果:

1)数据准确性,数据值一致程度应达到95%;2)

数据的完整性,时序数据无缺失程度应达到95%;数据的一致性,数据之间的一致性约束满足程度应达到95%;3)

数据的唯一性,数据记录的唯一性校验应达到98%;4)

数据的有效性,处理后的数据满足分类准则的接受要求应达到98%。数据特征相关性选择:

根据设备和工艺数据的特征分布、人工为对参数的设置,以及实际运行中参数的可控性等情况,对数据进行相关性选择,以降低数据的复杂程度,节约数据处理时间。7.2

对设备健康状态自动识别

7.2.1基于历史数据建立健康状态识别模型,模型与实际设备状态相近程度应达到95%。7.2.2基于在线数据和健康状态识别模型,对设备健康状态进行在线识别,识别率应达到95%。7.2.3基于自动识别的状态,形成设备健康状态指数,能够对设备状态进行定量化评价。7.2.4基于设备健康指数评估设备健康状态异常的准确率应达到90%。7.2.5基于设备健康状态识别,对设备状态异常发出警示。对设备健康状态进行预测

7.3.1结合历史数据和设备当前的运行状态,对设备未来一段时间内的健康状态进行预测。7.3.2循环预测的周期宜小于1周。7.3.3

健康状态预测的准确率应达到80%。7.4

对设备状态管理提供决策依据

7.4.1基于设备当前状态评估和未来健康状态的预测,生成设备维护计划。7.4.2生成当前设备的维护提示信息,能够指导维修与维护工作。自动生成备件管理计划,可与生产管理系统信息互通7.4.31

自动生成维修保养计划,间隔时间不宜超过循环预测周期生产智能管理规范

8.1一般要求

基于生产线数据自动监控与分析,提供生产状态计算结果,提供生产管理策略。8.2数据集成要求

8.2.1采集的数据类型应包含模拟量、数字量、开关量、视频等非结构化数据。8.2.2数据通过网络自动传输。

8.2.3具有数据格式转化集成的功能,可进行数据相互识别与操作。8.2.4数据应在线存储,应具有异站保护功能。GB/T43654—2024

3生产计划要求

8.3.1基于设备健康状态,计算可持续生产周期,8.3.2根据采集的库存数据和产量,计算允许生产的时长。8.3.3根据订单和运输计划,规划相匹配的生产计划。8.3.4根据产能需求和用电时段价格差异,规划经济生产计划。8.4骨

能耗管理要求

基于生产过程数据,对生产能耗进行可视化分析,实时或定时显示电耗和燃料消耗量8.4.2根据能耗状态提出合理的生产工艺改进建议8.4.3根据设备能耗,评估设备健康运行状态,提供设备运维管理建议8.5

质量管理要求

8.5.1基于生产过程数据,对生产质量进行可视化分析。8.5.2根据生产质量状态识别设备运行状态是否适当,识别率应达到80%。8.5.3根据质量状态评估生产工艺数据是否匹配,评估可靠性应达到80%。8.5.4根据质量状态提出合理的生产工艺改进和设备运维管理建议。8.6

生产报表要求

8.6.1基于采集的数据自动生成符合企业生产管理需求的报表。8.6.2报表记录的数据应有统一的时间轴。8.6.3系统应具有人工交互接口,可人工记录事件、描述,也可生成日志报表。8.6.4报表根据需求可变更条件设置自动生成存储文件,可输出。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。