GB/T 27592-2023

基本信息

标准号: GB/T 27592-2023

中文名称:反应染料 轧染固色率的测定

标准类别:国家标准(GB)

英文名称:Reactive dyes—Determination of degree of fixation in pad dyeing

标准状态:现行

发布日期:2023-03-17

实施日期:2023-10-01

出版语种:简体中文

下载格式:.pdf .zip

下载大小:863304

标准分类号

标准ICS号:71.100.01;87.060.10

中标分类号:化工>>涂料、颜料、染料>>G55染料基础标准与通用方法

关联标准

替代情况:替代GB/T 27592-2011

出版信息

出版社:中国标准出版社

页数:12页

标准价格:29.0

相关单位信息

起草人:陆军、王勇、李永革、杨振梅、马君庆、阮方平、黄莉娟、鲁国海、王小军

起草单位:浙江瑞华化工有限公司、沈阳沈化院测试技术有限公司、江苏德美科化工有限公司、沈阳化工研究院有限公司

提出单位:中国石油和化学工业联合会

发布部门:国家市场监督管理总局 国家标准化管理委员会

主管部门:全国染料标准化技术委员会(SAC/TC 134)

标准简介

本文件描述了反应染料轧染固色率的测定方法。本文件适用于反应染料轧染固色率的测定。

标准图片预览

标准内容

ICS 71.100.01;87.060.10

CCSG55

中华人民共和国国家标准

GB/T27592—2023

代替GB/T27592—2011

反应染料

轧染固色率的测定

ReactivedyesDetermination ofdegreeoffixation in paddyeing2023-03-17发布

ps://reader.doc88.com/2id=57239558474838国家市场监督管理总局

国家标准化管理委员会

2023-10-01实施

GB/T 27592—2023

本文件按照GB/T1.1—2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

本文件代替GB/T27592—2011《反应染料结构调整和编辑性改动外,主要技术变化如下:一增加了术语和定义(见第3章);一增加了“皂煮残液比色法”(见6.2);轧染固色率的测定》,与GB/T27592—2011相比,除一试验报告增加了测定方法内容[见第7章c]]。请注意本文件的某些内容可能涉及专利。本文件的发布单位不承担识别专利的责任。本文件由中国石油和化学工业联合会提出本文件由全国染料标准化技术委员会(SAC/TC134)归口。本文件起草单位:浙江瑞华化工有限公司、沈阳沈化院测试技术有限公司、江苏德美科化工有限公司、沈阳化工研究院有限公司。本文件主要起草人陆军、王勇、李永革、杨振梅、马君庆、阮方平、黄莉娟、鲁国海、王小军。本文件于2011年首次发布,本次为第一次修订。1范围

反应染料

轧染固色率的测定

本文件描述了反应染料轧染固色率的测定方法。本文件适用于反应染料轧染固色率的测定。2规范性引用文件

GB/T 27592—2023

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T2374—2017染料染色测定的一般条件规定GB/T2387—2013反应染料色光和强度的测定GB/T6687染料名词术语

3术语和定义

GB/T6687界定的以及下列术语和定义适用于本文件。3.1

固色率 degreeoffixation

除去浮色后纤维上染料量的特性指标。注:计算固色率有两种方法:

a)以染色所用染料总量为基准,即固色率为在纤维上固着的染料量与投入染浴中的染料总量之比;b)以固色前织物上染料量为基准,即固色率为固色后单位质量织物上染料量与固色前单位质量织物上的染料量之比。

轧染paddyeing

将织物浸渍染液后,用轧辊轧压使染液进入织物的空隙中,将染料均匀分布在织物上,然后经一定条件(如汽蒸或热熔)处理,完成染色过程的方法。3.3

皂煮soaping

染色后为除去染色物表面的浮色,提高色牢度和色泽艳度,用洗涤剂在近沸的水浴中,对染色物进行清洗的过程。

仪器和设备

仪器和设备应符合GB/T2374一2017中第4章的有关规定a)实验室用小轧车;

GB/T27592—2023

b)分光光度计;

实验室用汽蒸机或蒸箱;

d)分析天平,精度0.0001g。

5试剂和材料

试剂和材料应符合GB/T2374一2017中第3章的有关规定,硫酸溶液:用量筒量取分析纯试剂硫酸408mL,缓慢加入到250mL水中,混匀。6测定方法

6.1萃取法

6.1.1原理

将试样在棉布上轧染并固色。通过萃取一定质量的未汽蒸固着的轧染布样和经汽蒸固着的轧染布样上的反应染料,然后分别测定各萃取液的吸光度值,计算试样在纤维上的轧染固色率。6.1.2测定步骤

6.1.2.1轧染

反应染料溶液质量浓度规定为20g/L。按GB/T2387一2013中6.2的有关规定进行轧染。轧染布样经烘干后,分成两份。其中一份作为预烘布样(试样I),另一份按GB/T2387—2013中6.2.5的规定进行固色,按GB/T2387—2013中6.2.6的规定进行皂煮,干燥后作为固色布样(试样Ⅱ)。6.1.2.2待测溶液的制备

分别称取剪碎的试样I、试样Ⅱ各0.1g(精确至0.0001g),直接称样于50mL容量瓶中,加入硫酸溶液5mL,在适宜温度下不断振荡直至完全溶解,用水稀释至刻度,待用。6.1.2.3测定

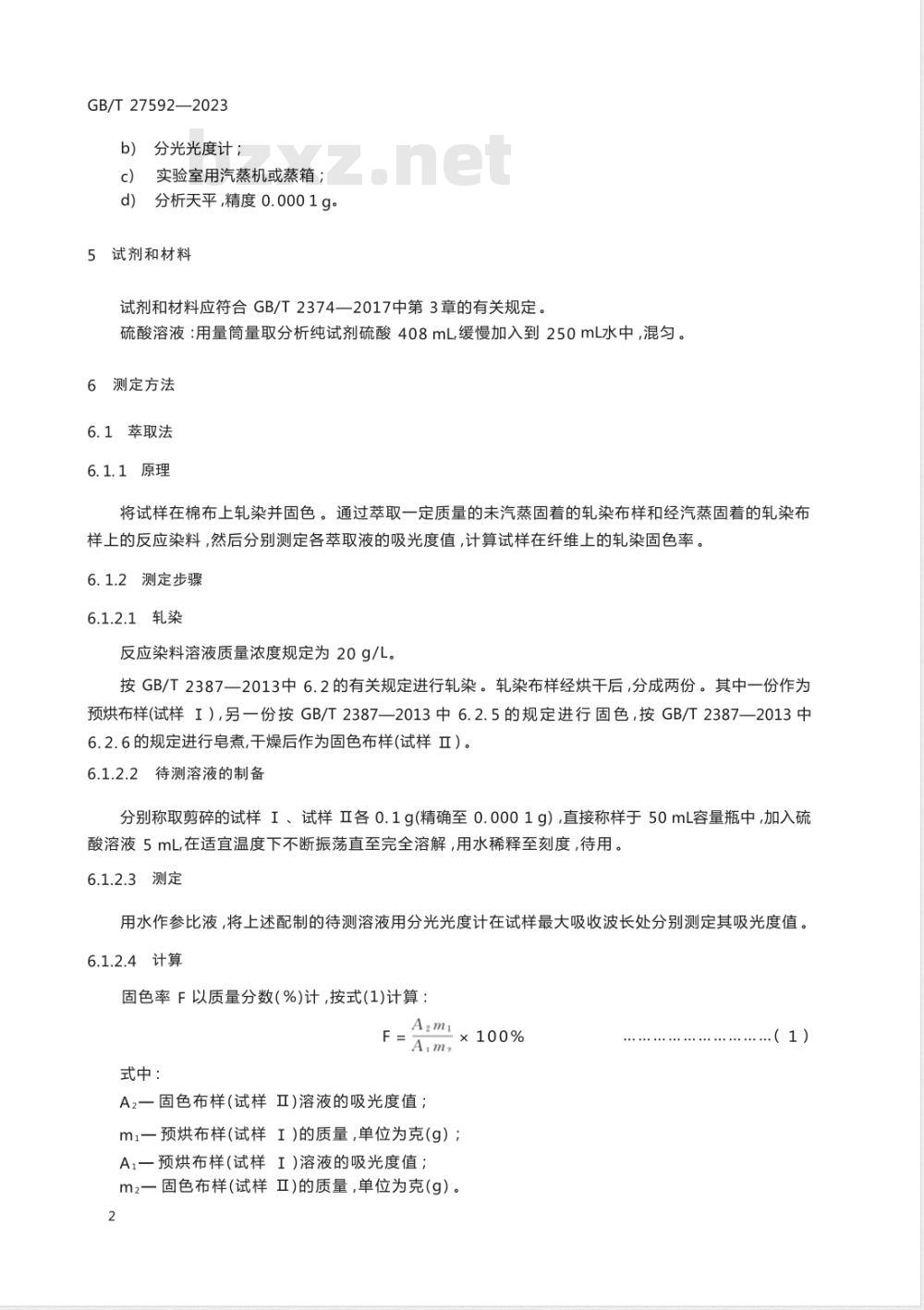

用水作参比液,将上述配制的待测溶液用分光光度计在试样最大吸收波长处分别测定其吸光度值。6.1.2.4计算

固色率F以质量分数(%)计,按式(1)计算:Azml×100%

式中:

A2一固色布样(试样Ⅱ)溶液的吸光度值;m1一预烘布样(试样I)的质量,单位为克(g);A1一预烘布样(试样I)溶液的吸光度值;m2一固色布样(试样Ⅱ)的质量,单位为克(g)。..(1)

6.2皂煮残液比色法此内容来自标准下载网

6.2.1原理

GB/T27592—2023

将试样在棉布上轧染,称量并计算出轧染后棉布上的染液质量,将轧染后的棉布固色后进行皂煮。然后分别测定染色原液和皂煮液的吸光度值,计算试样在纤维上的轧染固色率。6.2.2测定步骤

6.2.2.1染液配制

按GB/T2387—2013中6.2.1~6.2.3的有关规定配制染液,染料质量浓度规定为20g/L。然后准确称取0.5g~1g(精确到0.0001g)染液mo,稀释定容到合适的体积Vo待测定染色原液的吸光度Ao。

6.2.2.2轧染

准确称量待轧染棉布的质量m(精确到0.0001g),按GB/T2387一2013中6.2的有关规定进行轧染,轧染过程为一浸一轧,浸轧染液后,立即称量布样质量m1(精确到0.0001g)。将称量后的轧染布样按GB/T2387一2013中6.2的有关规定进行固色,固色方法的选择应根据具体品种、性能,以给色力最高为原则。

6.2.2.3皂煮

固色后的试样,用1g/L的净洗剂MA溶液在95℃皂煮15min,浴比为1:25,将皂煮后的布样用水冲洗至无色并收集冲洗液,合并皂煮液和冲洗液定容到合适的体积V,待测定皂煮液的吸光度A。6.2.2.4测定

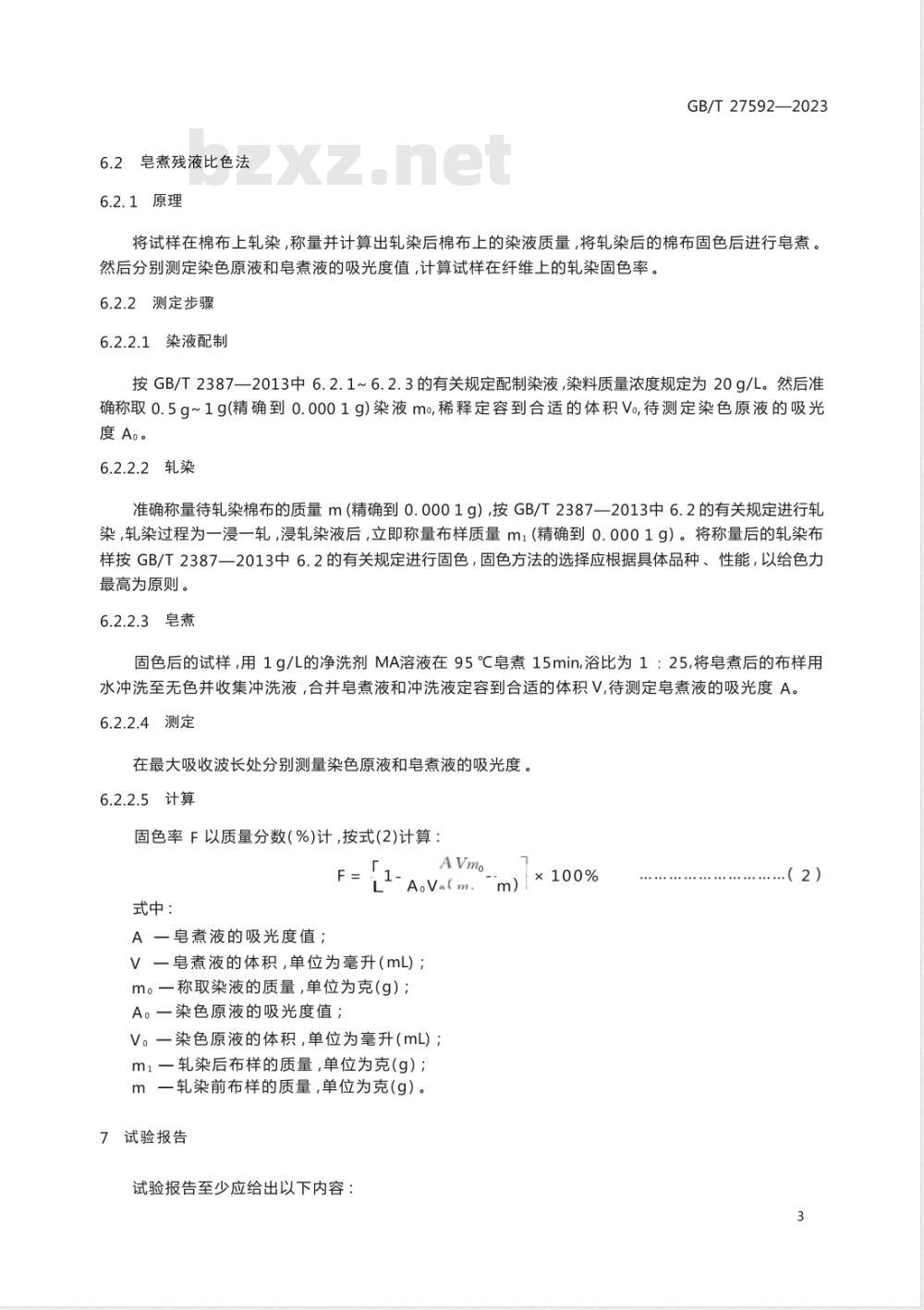

在最大吸收波长处分别测量染色原液和皂煮液的吸光度。6.2.2.5计算

固色率F以质量分数(%)计,按式(2)计算:AVmo

L+- AoV(m.*-m) / × 100%

式中:

A一皂煮液的吸光度值;

V一皂煮液的体积,单位为毫升(mL);m。一称取染液的质量,单位为克(g);A。一染色原液的吸光度值;

V。一染色原液的体积,单位为毫升(mL);m1一轧染后布样的质量,单位为克(g);m一轧染前布样的质量,单位为克(g)。7试验报告

试验报告至少应给出以下内容:..(2)

GB/T27592—2023

被测反应染料的名称;

本文件编号;

测定方法;

使用仪器和设备的型号、编号;测试波长;

测试结果;

在测试过程中的特殊情况;

与本文件的差异;

试验日期。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CCSG55

中华人民共和国国家标准

GB/T27592—2023

代替GB/T27592—2011

反应染料

轧染固色率的测定

ReactivedyesDetermination ofdegreeoffixation in paddyeing2023-03-17发布

ps://reader.doc88.com/2id=57239558474838国家市场监督管理总局

国家标准化管理委员会

2023-10-01实施

GB/T 27592—2023

本文件按照GB/T1.1—2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

本文件代替GB/T27592—2011《反应染料结构调整和编辑性改动外,主要技术变化如下:一增加了术语和定义(见第3章);一增加了“皂煮残液比色法”(见6.2);轧染固色率的测定》,与GB/T27592—2011相比,除一试验报告增加了测定方法内容[见第7章c]]。请注意本文件的某些内容可能涉及专利。本文件的发布单位不承担识别专利的责任。本文件由中国石油和化学工业联合会提出本文件由全国染料标准化技术委员会(SAC/TC134)归口。本文件起草单位:浙江瑞华化工有限公司、沈阳沈化院测试技术有限公司、江苏德美科化工有限公司、沈阳化工研究院有限公司。本文件主要起草人陆军、王勇、李永革、杨振梅、马君庆、阮方平、黄莉娟、鲁国海、王小军。本文件于2011年首次发布,本次为第一次修订。1范围

反应染料

轧染固色率的测定

本文件描述了反应染料轧染固色率的测定方法。本文件适用于反应染料轧染固色率的测定。2规范性引用文件

GB/T 27592—2023

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T2374—2017染料染色测定的一般条件规定GB/T2387—2013反应染料色光和强度的测定GB/T6687染料名词术语

3术语和定义

GB/T6687界定的以及下列术语和定义适用于本文件。3.1

固色率 degreeoffixation

除去浮色后纤维上染料量的特性指标。注:计算固色率有两种方法:

a)以染色所用染料总量为基准,即固色率为在纤维上固着的染料量与投入染浴中的染料总量之比;b)以固色前织物上染料量为基准,即固色率为固色后单位质量织物上染料量与固色前单位质量织物上的染料量之比。

轧染paddyeing

将织物浸渍染液后,用轧辊轧压使染液进入织物的空隙中,将染料均匀分布在织物上,然后经一定条件(如汽蒸或热熔)处理,完成染色过程的方法。3.3

皂煮soaping

染色后为除去染色物表面的浮色,提高色牢度和色泽艳度,用洗涤剂在近沸的水浴中,对染色物进行清洗的过程。

仪器和设备

仪器和设备应符合GB/T2374一2017中第4章的有关规定a)实验室用小轧车;

GB/T27592—2023

b)分光光度计;

实验室用汽蒸机或蒸箱;

d)分析天平,精度0.0001g。

5试剂和材料

试剂和材料应符合GB/T2374一2017中第3章的有关规定,硫酸溶液:用量筒量取分析纯试剂硫酸408mL,缓慢加入到250mL水中,混匀。6测定方法

6.1萃取法

6.1.1原理

将试样在棉布上轧染并固色。通过萃取一定质量的未汽蒸固着的轧染布样和经汽蒸固着的轧染布样上的反应染料,然后分别测定各萃取液的吸光度值,计算试样在纤维上的轧染固色率。6.1.2测定步骤

6.1.2.1轧染

反应染料溶液质量浓度规定为20g/L。按GB/T2387一2013中6.2的有关规定进行轧染。轧染布样经烘干后,分成两份。其中一份作为预烘布样(试样I),另一份按GB/T2387—2013中6.2.5的规定进行固色,按GB/T2387—2013中6.2.6的规定进行皂煮,干燥后作为固色布样(试样Ⅱ)。6.1.2.2待测溶液的制备

分别称取剪碎的试样I、试样Ⅱ各0.1g(精确至0.0001g),直接称样于50mL容量瓶中,加入硫酸溶液5mL,在适宜温度下不断振荡直至完全溶解,用水稀释至刻度,待用。6.1.2.3测定

用水作参比液,将上述配制的待测溶液用分光光度计在试样最大吸收波长处分别测定其吸光度值。6.1.2.4计算

固色率F以质量分数(%)计,按式(1)计算:Azml×100%

式中:

A2一固色布样(试样Ⅱ)溶液的吸光度值;m1一预烘布样(试样I)的质量,单位为克(g);A1一预烘布样(试样I)溶液的吸光度值;m2一固色布样(试样Ⅱ)的质量,单位为克(g)。..(1)

6.2皂煮残液比色法此内容来自标准下载网

6.2.1原理

GB/T27592—2023

将试样在棉布上轧染,称量并计算出轧染后棉布上的染液质量,将轧染后的棉布固色后进行皂煮。然后分别测定染色原液和皂煮液的吸光度值,计算试样在纤维上的轧染固色率。6.2.2测定步骤

6.2.2.1染液配制

按GB/T2387—2013中6.2.1~6.2.3的有关规定配制染液,染料质量浓度规定为20g/L。然后准确称取0.5g~1g(精确到0.0001g)染液mo,稀释定容到合适的体积Vo待测定染色原液的吸光度Ao。

6.2.2.2轧染

准确称量待轧染棉布的质量m(精确到0.0001g),按GB/T2387一2013中6.2的有关规定进行轧染,轧染过程为一浸一轧,浸轧染液后,立即称量布样质量m1(精确到0.0001g)。将称量后的轧染布样按GB/T2387一2013中6.2的有关规定进行固色,固色方法的选择应根据具体品种、性能,以给色力最高为原则。

6.2.2.3皂煮

固色后的试样,用1g/L的净洗剂MA溶液在95℃皂煮15min,浴比为1:25,将皂煮后的布样用水冲洗至无色并收集冲洗液,合并皂煮液和冲洗液定容到合适的体积V,待测定皂煮液的吸光度A。6.2.2.4测定

在最大吸收波长处分别测量染色原液和皂煮液的吸光度。6.2.2.5计算

固色率F以质量分数(%)计,按式(2)计算:AVmo

L+- AoV(m.*-m) / × 100%

式中:

A一皂煮液的吸光度值;

V一皂煮液的体积,单位为毫升(mL);m。一称取染液的质量,单位为克(g);A。一染色原液的吸光度值;

V。一染色原液的体积,单位为毫升(mL);m1一轧染后布样的质量,单位为克(g);m一轧染前布样的质量,单位为克(g)。7试验报告

试验报告至少应给出以下内容:..(2)

GB/T27592—2023

被测反应染料的名称;

本文件编号;

测定方法;

使用仪器和设备的型号、编号;测试波长;

测试结果;

在测试过程中的特殊情况;

与本文件的差异;

试验日期。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。