GB/T 42356-2023

基本信息

标准号: GB/T 42356-2023

中文名称:工业车辆轮胎滚动阻力试验方法

标准类别:国家标准(GB)

英文名称:Test methods for rolling resistance of industrial tyres

标准状态:现行

发布日期:2023-03-17

实施日期:2023-10-01

出版语种:简体中文

下载格式:.pdf .zip

下载大小:2354923

标准分类号

标准ICS号:橡胶和塑料工业>>轮胎>>83.160.99其他轮胎

中标分类号:化工>>橡胶制品及其辅助材料>>G41轮胎

关联标准

出版信息

出版社:中国标准出版社

页数:16页

标准价格:31.0

相关单位信息

起草人:崔大杰、张祖波、代方文、陈建明、陈少梅、杨文真、张春革、马丽华、于振江、徐丽红、李淑环、伍倩、丁振洪、睢安全、徐建雄、刘艮春、汪辉、王建伟、刘萱、杜伟、陈迅、王克先、李苗苗、牟守勇、郑蕊

起草单位:中策橡胶集团股份有限公司、贵州轮胎股份有限公司、厦门正新橡胶工业有限公司、山东玲珑轮胎股份有限公司、赛轮集团股份有限公司、三角轮胎股份有限公司、双星集团有限责任公司、天津市万达轮胎集团有限公司、北京橡胶工业研究设计院有限公司等

提出单位:中国石油和化学工业联合会

发布部门:国家市场监督管理总局 国家标准化管理委员会

标准简介

本文件描述了工业车辆轮胎滚动阻力试验方法,包括试验设备与精度、试验条件、试验步骤、附加损失测量、数据处理和滚阻试验机的重复性检测。本文件适用于工业车辆充气轮胎和实心轮胎滚动阻力的测试。

标准图片预览

标准内容

ICS83.160.99

CCSG41

中华人民共和国国家标准

GB/T 423562023

工业车辆轮胎滚动阻力试验方法Test methods for rolling resistance of industrial tyres2023-03-17发布

国家市场监督管理总局

国家标准化管理委员会

2023-10-01实施

GB/T42356—2023

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由中国石油和化学工业联合会提出。本文件由全国轮胎轮辋标准化技术委员会(SACTC19)归口。本文件起草单位:中策橡胶集团股份有限公司、贵州轮胎股份有限公司、厦门正新橡胶工业有限公司、山东玲珑轮胎股份有限公司、赛轮集团股份有限公司、三角轮胎股份有限公司、双星集团有限责任公司、天津市万达轮胎集团有限公司、北京橡胶工业研究设计院有限公司、山东毅狮迈特种轮胎股份有限公司、江苏通用科技股份有限公司、徐州徐轮橡胶有限公司、江苏东吴橡胶有限公司、江苏托普轮胎股份有限公司、米其林(中国)投资有限公司、焦作市质量技术监督检验测试中心、天津久荣工业技术有限公司、青岛高测科技股份有限公司、汕头市浩大轮胎测试装备有限公司。本文件主要起草人:崔大杰、张祖波、代方文、陈建明、陈少梅、杨文真、张春革、马丽华、于振江、徐丽红、李淑环、伍倩、丁振洪、睢安全、徐建雄、刘良春、汪辉、王建伟、刘萱、杜伟、陈迅、王克先、李苗苗、牟守勇、郑蕊。

1范围

工业车辆轮胎滚动阻力试验方法GB/T42356—2023

本文件描述了工业车辆轮胎滚动阻力试验方法,包括试验设备与精度、试验条件、试验步骤、附加损失测量、数据处理和滚阻试验机的重复性检测。本文件适用于工业车辆充气轮胎和实心轮胎滚动阻力的测试。2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T2982工业车辆充气轮胎规格、尺寸、气压与负荷GB/T6326轮胎术语及其定义

GB/T10823充气轮胎轮辋实心轮胎规格、尺寸与负荷9工业车辆轮辋规格系列

GB/T12939

GB/T16622压配式实心轮胎规格、尺寸与负荷GB/T 16623

压配式实心轮胎技术规范

GB/T29040汽车轮胎滚动阻力试验方法单点试验和测量结果的相关性3术语及其定义

GB/T6326和GB/T29040界定的术语和定义适用于本文件。4测量方法

本文件提供了4种测量方法,试验者可选择采用任何一种测量方法。无论选择哪种方法,测量结果都应转化成轮胎/转鼓接触面之间的滚动阻力值。4种测量方法为:a)轮胎轴测力法:测量或转换成轮胎轴上的反作用力;b)转鼓轴扭矩法:测量转鼓的输入扭矩;c)功率法:测量输入转鼓的能量;d)减速度法:测量转鼓和轮胎轮辋组合体的减速度。注1:轮胎轴测力法中测量值包括轮胎轮辋组合体的轴承损失和空气动力学损失,这在进一步数据处理时加以考虑。

注2:在转鼓轴扭矩法、功率法和减速度法中测量值也包含了轮胎轮辋组合体、转鼓的轴承损失和空气动力学损失5试验设备与精度

5.1试验转鼓技术要求

5.1.1试验机转鼓直径不应小于1.7m,直径公差应为土1%,滚动阻力和滚动阻力系数的值应表示为GB/T42356—2023

1.7m转鼓的值。不同转鼓直径滚动阻力结果不同,可按9.6的规定进行不同转鼓直径换算。5.1.2试验机转鼓表面宜为平滑钢质鼓面,有时为了改善分离测量的精确度,也可采用有纹理鼓面,转鼓表面应保持清洁。

测得的滚动阻力(F)、滚动阻力系数(C)和滚动阻力系数百分数(dC)应表示为平滑鼓面的值,当采用有纹理的鼓面时,应符合A.7的规定。5.1.3试验机转鼓表面宽度应大于轮胎的行驶面宽度。5.2试验轮辋

试验轮辋应为钢质或轻合金轮辋,并应符合A.2及下列规定:对于充气轮胎轮辋实心胎,试验轮辋应为GBT10823或相关行业技术文件中规定的充许使用轮辋;

一一对于压配式实心轮胎,试验轮辋应为GB/T16622及GB/T16623或相关行业技术文件中规定的轮辋:

一对于工业车辆充气轮胎,试验轮辋应为GB/T2982或相关行业技术文件中规定的测量轮辋。注:本文件提及的相关行业技术文件均仅适用于不在相应的国家标准范围内的轮胎规格5.3负荷、定位、控制及仪表精度负荷、定位、控制及仪表精度应精确,并应符合附录A的规定,6试验条件

6.1通则

充气后的工业车辆充气轮胎进行滚动阻力试验,并充许该气压升高,即“闭气试验”。6.2环境温度

基准环境温度应为25℃,测量位置应在距离轮胎胎侧150mm~1000mm的范围内。当达不到基准温度时,则应按9.5规定修正到基准温度条件下的值。6.3转鼓表面温度

试验开始时转鼓表面温度应与环境温度相同。6.4试验气压

工业车辆充气轮胎安装轮辋后按要求充气,试验气压应为GB/T2982或相关行业技术文件中规定的气压;充气压力应是封闭式的,并应符合A.4规定的公差范围。6.5试验负荷和试验速度

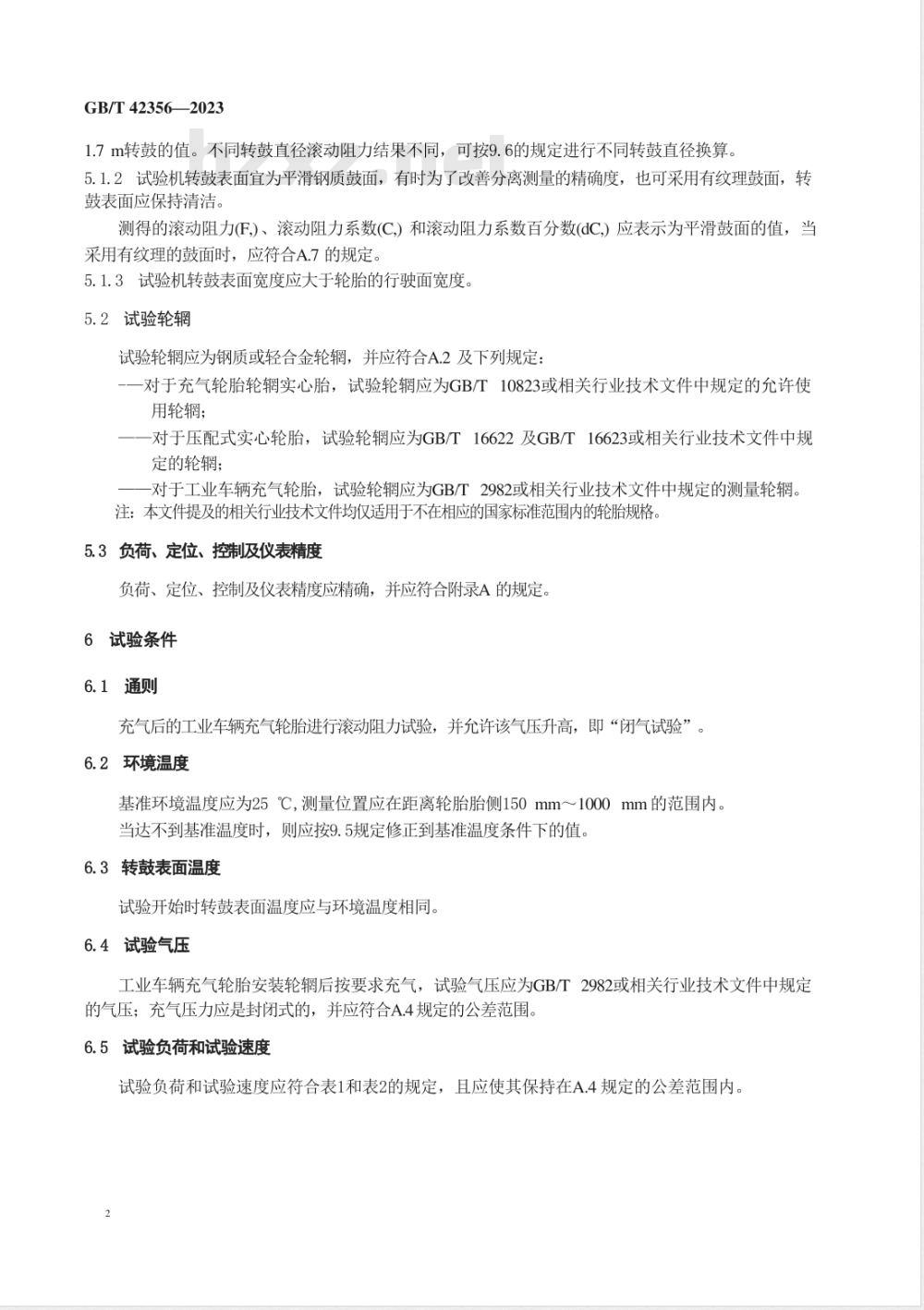

试验负荷和试验速度应符合表1和表2的规定,且应使其保持在A.4规定的公差范围内。项目

试验负荷/kg

试验速度/(km/h)

试验负荷/kg

试验速度/(km/h)

表1工业车辆实心轮胎试验负荷和试验速度工业车辆实心轮胎

压配式实心轮胎

平衡重式叉车

转向轮10km/h

速度下对应的

负荷能力

其他工业车辆

负荷能力

GB/T42356—2023

充气轮胎轮辋实心轮胎

GB/T10823或相关行业技术文件

平衡重式叉车轮胎下载标准就来标准下载网

转向轮25km/h速度

下对应的负荷能力

中没有平衡重式叉车轮胎对应负荷的轮胎

其他工业车辆25km/h速度下

对应的负荷能力

表2工业车辆充气轮胎试验负荷和试验速度工业车辆充气轮胎

普通断面、低断面斜交轮胎;普通断面、低断面子午线轮胎

GB/T2982或相关行业

平衡重式叉车

驱动轮25km/h

速度下对应的

负荷能力

6.6减速度法的试验时间和速度

技术文件中没有对应

的平衡重式叉车充气

轮胎负荷的轮胎

其他工业车辆25km/h

速度下对应的负荷

当选用减速度法时,应符合下列规定:a)时间的增量(△t)不应大于0.5 s;移动式起

公制系列斜交轮胎、

重机子午

线轮胎

公制系列子午线轮胎

装配15°深

槽轮辋的宽

基斜交轮胎

GB/T2982或相关行业技术文件中规定的负荷能力

在一个时间增量段内转鼓速度的变化不应大于1km/h。b))

7试验步骤

7.1通则

试验步骤各阶段按照7.2~7.4给出的顺序进行。7.2热平衡

工业车辆充气轮胎充气后,在环境温度下停放24h后应调整气压到试验气压,并在调整10min后再进行核实。

工业车辆实心轮胎在环境温度下停放24h。GB/T 42356—2023

7.3升温

将试验轮胎按表1、表2和下列规定进行升温行驶:a)工业车辆实心轮胎:升温15min;b)工业车辆充气轮胎:升温3h。7.4测量和记录

在试验中应测量和记录下列数据:试验速度(Un);

垂直于鼓面的轮胎试验负荷(Lm);b)

初始试验气压;

测得的滚动阻力系数(C,),滚动阻力系数百分数(dC,),及其在25℃和1.7m转鼓条件下的修正值(dCr.orted);

环境温度(tamb);

转鼓半径(R);

分离法测量附加损失时垂直于鼓面的轮胎负荷;所选的试验方法;

试验轮辋(型号和材质);

轮胎规格、速度符号、负荷指数、类型、制造商、产地、生产编号;k)

工业车辆充气轮胎在稳态条件下、实心轮胎在升温15min时,轮胎轴中心线至转鼓外表面的距离(ri)。

8附加损失测量

8.1通则

按8.2或8.3规定的步骤之一确定附加损失。8.2分离法

分离法按照下列程序进行:

a)将轮胎负荷减少到使轮胎以试验速度行驶而不滑动;b)记录轮轴力(F)、输入扭矩(T1)或者输入功率中的适用数据:c)记录垂直于转鼓表面的轮胎试验负荷(Lm)。注1:除轮胎轴测力法除外,测量值包括轮辋轮胎组合体、转鼓的轴承损失和空气动力损失,注2:轮胎轴和转鼓轴承的摩擦力取决于施加的负荷,轴承摩擦力的值在测量加载下的轮轴力时与分离法测量附加损失时是不同的。在实际情况下,其差异可忽略不计。8.3减速度法

减速度法按照下列程序进行:

a)将轮胎移开鼓面;

b)记录转鼓的减速度和无负荷轮胎的减速度。注1:测量值包含轮胎轮辋组合体和转鼓的轴承和空气动力学损失,注2:轮胎轴和转鼓的轴承摩擦力取决于施加的负荷,轴承摩擦力的值在测量加载下的减速度时与分离法测量时是不同的。在实际情况下,其差异可忽略不计。4

9数据处理

9.1附加损失的计算

9.1.1通则

GB/T42356—2023

为了在试验条件(负荷、速度、温度)下精确测量轮胎轴的摩擦力、轮胎轮辋组合体的空气动力学损失、转鼓(和配备的电动机和/或离合器)轴承摩擦力,以及转鼓的空气动力学损失,需要根据所选择的滚动阻力测量方法来确定附加损失的测量方法。当采用轮胎轴测力法、转鼓轴扭矩法或功率法时,按照8.2的方法测量附加损失;当采用减速度法时,按照8.3的方法测量附加损失。轮胎/转鼓界面的附加损失(Fp),应根据力、扭矩、功率或减速度按9.1.2~9.1.5中的公式计算。9.1.2轮胎轴测力法

附加损失(Fp),单位为牛(N),通过式(1)计算:Fp=F1 (1+r1 /R)

式中:

轮轴力(见8.2),单位为牛(N);(1)

工业车辆充气轮胎在稳态条件下、实心轮胎在升温15min时,轮胎轴中心线到转鼓外表面的距离,单位为米(m);

转鼓半径,单位为米(m)。

9.1.3功率法

附加损失(Fp),单位为牛(N),通过式(2)计算:Fu=3.6V×A

式中:

试验机驱动电机的电压,单位为伏特(V);试验机驱动电机的电流,单位为安培(A);A

Un转鼓速度,单位为千米每小时(km/h)。9.1.4转鼓轴扭矩法

附加损失(Fp),单位为牛(N),通过式(3)计算:Fp=T,/R

式中:

输入扭矩(见8.2),单位为牛米(N-m);转鼓半径,单位为米(m)。

9.1.5减速度法

附加损失(Fp1),单位为牛(N),通过式(4)计算:In ()

式中:

-转鼓转动惯量,单位为千克平方米(kgm2);(2

(3)

GB/T42356—2023

转鼓半径,单位为米(m);

无轮胎时转鼓角速度增量,单位为弧度每秒(rad/s)-测量无轮胎的附加损失时所选取的时间增量,单位为秒(s);轮轴、轮胎轮辋组合体的转动惯量,单位为千克平方米(kg·m2)轮胎滚动半径,单位为米(m);

△wTo---无负荷轮胎的角速度增量,单位为弧度每秒(rad/s)。9.2滚动阻力的计算

9.2.1通则

用本文件中规定的条件测得试验轮胎的滚动阻力值减去按9.1求得的相应附加损失Fp,计算出滚动阻力(F,),单位为牛(N)。

9.2.2轮胎轴测力法

滚动阻力(F),单位为牛(N),通过式(5)计算:F,=F,[1+(rl/R)]-F

式中:

轮轴力,单位为牛(N);

按9.1.2计算的附加损失,单位为牛(N);(5)

-工业车辆充气轮胎在稳态条件下、实心轮胎在升温15min时,轮胎轴中心线到转鼓外表面的距离,单位为米(m);

转鼓半径,单位为米(m)。

9.2.3功率法

滚动阻力(F,),单位为牛(N),通过式(6)计算:F,=3.6V×A

式中:

试验机驱动电机的电压,单位为伏特(V);-试验机驱动电机的电流,单位为安培(A);转鼓速度,单位为千米每小时(km/h);按9.1.3计算的附加损失,单位为牛(N)。9.2.4转鼓轴扭矩法

滚动阻力(F,),单位为牛(N),通过式(7)计算:F,

式中:

输入扭矩,单位为牛米(Nm);

转鼓半径,单位为米(m);

按9.1.4计算的附加损失,单位为牛(N)。9.2.5减速度法

滚动阻力(F,)单位为牛(N),通过式(8)计算:6

式中:

转鼓转动惯量,单位为千克平方米(kg-m2);一转鼓半径,单位为米(m);

按9.1.5计算的附加损失,单位为牛(N);测量时所选取的时间增量,单位为秒(s);F

△wv-有负荷轮胎时试验转鼓角速度增量,单位为弧度每秒(rad/s)轮轴、轮胎轮辋组合体的转动惯量,单位为千克平方米(kg·m2);R.

轮胎滚动半径,单位为米(m)。

注:测量减速度法用惯性矩的指南和实例参见GB/T188612012中附录E。9.3滚动阻力系数

滚动阻力系数(C)通过式(9)计算:C,=F,/Lm

式中:

滚动阻力,单位为牛(N);

试验负荷,单位为千牛(kN)。

9.4滚动阻力系数百分数

滚动阻力系数百分数(dC)通过式(10)计算:dC,=C,/10

式中:

滚动阻力系数。

9.5温度的修正

423562023

(10)

试验温度范围为20℃~30℃,如果在非25℃的温度下进行测量,应按式(11)作温度修正,式中Fr.25是处于25℃的滚动阻力,单位为牛(N)。Fr,25=F,[1+K,(tamb-25)]

式中:

滚动阻力,单位为牛(N):

环境温度,单位为摄氏度(℃);

温度修正系数,取值为0.0065。9.6转鼓直径的修正

由不同直径转鼓得到的试验结果,可通过式(12)和式(13)进行修正。Fr02~K.Frol

式中:

(R./R,) (R,+r.)

(R, +r+)

在转鼓1上测量的滚动阻力值,单位为牛(N);在转鼓2上测量的滚动阻力值,单位为牛(N);转鼓直径修正系数;

· (11)

.(12)

423562023

转鼓1的半径,单位为米

(m); R2 -

米(m);

转鼓2的半径,单位为

轮胎名义设计外直径的二分之一,单位为米(m)。9.7数据修约

测得的滚动阻力值经过温度修正和转鼓直径修正后应按四舍五入进行修约,保留3位小数。滚动阻力系数和滚动阻力系数百分数按四舍五入修约后保留3位小数。滚阻试验机的重复性检测

10.1控制轮胎要求

实验室控制轮胎为工业车辆充气轮胎,在使用前应检查,如出现下列情况应予更换:a)明显可看出该轮胎已无法继续正常使用;b)在修正了设备漂移后,该轮胎的C,测试数值与前一次测试数值相比,其偏差大于1.5%。10.2测量方法

10.2.1采用第6章的条件和第7章的试验步骤进行测量。10.2.2每个月对设备进行监测。在一个月时间内应最少进行3次测量,通过比较每个月获得的测量数据的平均值来评价设备的漂移。基于最少3次测量的标准偏差值(om)可通过式(14)计算。当0m≤0.075N/kN时,则表示测量数

据有效。

式中:

—轮胎测量的重复次数;

--一计数从1到对于一条给定轮胎每次测量的重复次数n;C.——从1到第i次的滚动阻力系数平均值。20

..(14)

A.1概述

附录A

(规范性)

试验设备公差

GB/T42356—2023

为了获得重现性较好的试验结果,并且使各实验室间的试验结果互相关联,有必要规定试验设备公差。本附录描述的公差并不意味着要代表试验设备的一整套技术要求,而是把公差当作获得可靠试验结果的指南。

试验轮辋

A.2.1宽度

对于工业车辆充气轮胎和充气轮胎轮辋实心轮胎,轮辋宽度应符合GB/T12939或相关行业技术文件中规定的测量轮辋宽度。

A.2.2跳动量

试验轮辋的跳动量应符合下列规定:最大径向跳动量:0.5mm;

最大侧向跳动量:0.5mm。

A.3定位

A.3.1总则

角度偏差对测试结果是关键性的。A.3.2负荷加载

轮胎加负荷的方向应与试验鼓面保持垂直,且应通过转鼓中心,允许偏差应为轮胎轴测力法和减速度法:1mrad;转鼓轴扭矩法和功率法:5mrad。A.3.3轮胎定位

A.3.3.1外倾角

轮辋平面应垂直于试验鼓面,对于各个试验方法的允许偏差应为2mrad。2侧偏角

轮胎平面应平行于试验鼓面的运动方向,对于各个试验方法的允许偏差应为1mrad。A.4控制精度

除由于轮胎和轮辋的不均匀性引起的扰动外,测试条件应满足第6章的要求,以使滚动阻力测量值的整体波动性减到最小。故滚动阻力数据采集阶段测得结果的平均值应达到下列精度a)轮胎负荷:±1.5%。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CCSG41

中华人民共和国国家标准

GB/T 423562023

工业车辆轮胎滚动阻力试验方法Test methods for rolling resistance of industrial tyres2023-03-17发布

国家市场监督管理总局

国家标准化管理委员会

2023-10-01实施

GB/T42356—2023

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由中国石油和化学工业联合会提出。本文件由全国轮胎轮辋标准化技术委员会(SACTC19)归口。本文件起草单位:中策橡胶集团股份有限公司、贵州轮胎股份有限公司、厦门正新橡胶工业有限公司、山东玲珑轮胎股份有限公司、赛轮集团股份有限公司、三角轮胎股份有限公司、双星集团有限责任公司、天津市万达轮胎集团有限公司、北京橡胶工业研究设计院有限公司、山东毅狮迈特种轮胎股份有限公司、江苏通用科技股份有限公司、徐州徐轮橡胶有限公司、江苏东吴橡胶有限公司、江苏托普轮胎股份有限公司、米其林(中国)投资有限公司、焦作市质量技术监督检验测试中心、天津久荣工业技术有限公司、青岛高测科技股份有限公司、汕头市浩大轮胎测试装备有限公司。本文件主要起草人:崔大杰、张祖波、代方文、陈建明、陈少梅、杨文真、张春革、马丽华、于振江、徐丽红、李淑环、伍倩、丁振洪、睢安全、徐建雄、刘良春、汪辉、王建伟、刘萱、杜伟、陈迅、王克先、李苗苗、牟守勇、郑蕊。

1范围

工业车辆轮胎滚动阻力试验方法GB/T42356—2023

本文件描述了工业车辆轮胎滚动阻力试验方法,包括试验设备与精度、试验条件、试验步骤、附加损失测量、数据处理和滚阻试验机的重复性检测。本文件适用于工业车辆充气轮胎和实心轮胎滚动阻力的测试。2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T2982工业车辆充气轮胎规格、尺寸、气压与负荷GB/T6326轮胎术语及其定义

GB/T10823充气轮胎轮辋实心轮胎规格、尺寸与负荷9工业车辆轮辋规格系列

GB/T12939

GB/T16622压配式实心轮胎规格、尺寸与负荷GB/T 16623

压配式实心轮胎技术规范

GB/T29040汽车轮胎滚动阻力试验方法单点试验和测量结果的相关性3术语及其定义

GB/T6326和GB/T29040界定的术语和定义适用于本文件。4测量方法

本文件提供了4种测量方法,试验者可选择采用任何一种测量方法。无论选择哪种方法,测量结果都应转化成轮胎/转鼓接触面之间的滚动阻力值。4种测量方法为:a)轮胎轴测力法:测量或转换成轮胎轴上的反作用力;b)转鼓轴扭矩法:测量转鼓的输入扭矩;c)功率法:测量输入转鼓的能量;d)减速度法:测量转鼓和轮胎轮辋组合体的减速度。注1:轮胎轴测力法中测量值包括轮胎轮辋组合体的轴承损失和空气动力学损失,这在进一步数据处理时加以考虑。

注2:在转鼓轴扭矩法、功率法和减速度法中测量值也包含了轮胎轮辋组合体、转鼓的轴承损失和空气动力学损失5试验设备与精度

5.1试验转鼓技术要求

5.1.1试验机转鼓直径不应小于1.7m,直径公差应为土1%,滚动阻力和滚动阻力系数的值应表示为GB/T42356—2023

1.7m转鼓的值。不同转鼓直径滚动阻力结果不同,可按9.6的规定进行不同转鼓直径换算。5.1.2试验机转鼓表面宜为平滑钢质鼓面,有时为了改善分离测量的精确度,也可采用有纹理鼓面,转鼓表面应保持清洁。

测得的滚动阻力(F)、滚动阻力系数(C)和滚动阻力系数百分数(dC)应表示为平滑鼓面的值,当采用有纹理的鼓面时,应符合A.7的规定。5.1.3试验机转鼓表面宽度应大于轮胎的行驶面宽度。5.2试验轮辋

试验轮辋应为钢质或轻合金轮辋,并应符合A.2及下列规定:对于充气轮胎轮辋实心胎,试验轮辋应为GBT10823或相关行业技术文件中规定的充许使用轮辋;

一一对于压配式实心轮胎,试验轮辋应为GB/T16622及GB/T16623或相关行业技术文件中规定的轮辋:

一对于工业车辆充气轮胎,试验轮辋应为GB/T2982或相关行业技术文件中规定的测量轮辋。注:本文件提及的相关行业技术文件均仅适用于不在相应的国家标准范围内的轮胎规格5.3负荷、定位、控制及仪表精度负荷、定位、控制及仪表精度应精确,并应符合附录A的规定,6试验条件

6.1通则

充气后的工业车辆充气轮胎进行滚动阻力试验,并充许该气压升高,即“闭气试验”。6.2环境温度

基准环境温度应为25℃,测量位置应在距离轮胎胎侧150mm~1000mm的范围内。当达不到基准温度时,则应按9.5规定修正到基准温度条件下的值。6.3转鼓表面温度

试验开始时转鼓表面温度应与环境温度相同。6.4试验气压

工业车辆充气轮胎安装轮辋后按要求充气,试验气压应为GB/T2982或相关行业技术文件中规定的气压;充气压力应是封闭式的,并应符合A.4规定的公差范围。6.5试验负荷和试验速度

试验负荷和试验速度应符合表1和表2的规定,且应使其保持在A.4规定的公差范围内。项目

试验负荷/kg

试验速度/(km/h)

试验负荷/kg

试验速度/(km/h)

表1工业车辆实心轮胎试验负荷和试验速度工业车辆实心轮胎

压配式实心轮胎

平衡重式叉车

转向轮10km/h

速度下对应的

负荷能力

其他工业车辆

负荷能力

GB/T42356—2023

充气轮胎轮辋实心轮胎

GB/T10823或相关行业技术文件

平衡重式叉车轮胎下载标准就来标准下载网

转向轮25km/h速度

下对应的负荷能力

中没有平衡重式叉车轮胎对应负荷的轮胎

其他工业车辆25km/h速度下

对应的负荷能力

表2工业车辆充气轮胎试验负荷和试验速度工业车辆充气轮胎

普通断面、低断面斜交轮胎;普通断面、低断面子午线轮胎

GB/T2982或相关行业

平衡重式叉车

驱动轮25km/h

速度下对应的

负荷能力

6.6减速度法的试验时间和速度

技术文件中没有对应

的平衡重式叉车充气

轮胎负荷的轮胎

其他工业车辆25km/h

速度下对应的负荷

当选用减速度法时,应符合下列规定:a)时间的增量(△t)不应大于0.5 s;移动式起

公制系列斜交轮胎、

重机子午

线轮胎

公制系列子午线轮胎

装配15°深

槽轮辋的宽

基斜交轮胎

GB/T2982或相关行业技术文件中规定的负荷能力

在一个时间增量段内转鼓速度的变化不应大于1km/h。b))

7试验步骤

7.1通则

试验步骤各阶段按照7.2~7.4给出的顺序进行。7.2热平衡

工业车辆充气轮胎充气后,在环境温度下停放24h后应调整气压到试验气压,并在调整10min后再进行核实。

工业车辆实心轮胎在环境温度下停放24h。GB/T 42356—2023

7.3升温

将试验轮胎按表1、表2和下列规定进行升温行驶:a)工业车辆实心轮胎:升温15min;b)工业车辆充气轮胎:升温3h。7.4测量和记录

在试验中应测量和记录下列数据:试验速度(Un);

垂直于鼓面的轮胎试验负荷(Lm);b)

初始试验气压;

测得的滚动阻力系数(C,),滚动阻力系数百分数(dC,),及其在25℃和1.7m转鼓条件下的修正值(dCr.orted);

环境温度(tamb);

转鼓半径(R);

分离法测量附加损失时垂直于鼓面的轮胎负荷;所选的试验方法;

试验轮辋(型号和材质);

轮胎规格、速度符号、负荷指数、类型、制造商、产地、生产编号;k)

工业车辆充气轮胎在稳态条件下、实心轮胎在升温15min时,轮胎轴中心线至转鼓外表面的距离(ri)。

8附加损失测量

8.1通则

按8.2或8.3规定的步骤之一确定附加损失。8.2分离法

分离法按照下列程序进行:

a)将轮胎负荷减少到使轮胎以试验速度行驶而不滑动;b)记录轮轴力(F)、输入扭矩(T1)或者输入功率中的适用数据:c)记录垂直于转鼓表面的轮胎试验负荷(Lm)。注1:除轮胎轴测力法除外,测量值包括轮辋轮胎组合体、转鼓的轴承损失和空气动力损失,注2:轮胎轴和转鼓轴承的摩擦力取决于施加的负荷,轴承摩擦力的值在测量加载下的轮轴力时与分离法测量附加损失时是不同的。在实际情况下,其差异可忽略不计。8.3减速度法

减速度法按照下列程序进行:

a)将轮胎移开鼓面;

b)记录转鼓的减速度和无负荷轮胎的减速度。注1:测量值包含轮胎轮辋组合体和转鼓的轴承和空气动力学损失,注2:轮胎轴和转鼓的轴承摩擦力取决于施加的负荷,轴承摩擦力的值在测量加载下的减速度时与分离法测量时是不同的。在实际情况下,其差异可忽略不计。4

9数据处理

9.1附加损失的计算

9.1.1通则

GB/T42356—2023

为了在试验条件(负荷、速度、温度)下精确测量轮胎轴的摩擦力、轮胎轮辋组合体的空气动力学损失、转鼓(和配备的电动机和/或离合器)轴承摩擦力,以及转鼓的空气动力学损失,需要根据所选择的滚动阻力测量方法来确定附加损失的测量方法。当采用轮胎轴测力法、转鼓轴扭矩法或功率法时,按照8.2的方法测量附加损失;当采用减速度法时,按照8.3的方法测量附加损失。轮胎/转鼓界面的附加损失(Fp),应根据力、扭矩、功率或减速度按9.1.2~9.1.5中的公式计算。9.1.2轮胎轴测力法

附加损失(Fp),单位为牛(N),通过式(1)计算:Fp=F1 (1+r1 /R)

式中:

轮轴力(见8.2),单位为牛(N);(1)

工业车辆充气轮胎在稳态条件下、实心轮胎在升温15min时,轮胎轴中心线到转鼓外表面的距离,单位为米(m);

转鼓半径,单位为米(m)。

9.1.3功率法

附加损失(Fp),单位为牛(N),通过式(2)计算:Fu=3.6V×A

式中:

试验机驱动电机的电压,单位为伏特(V);试验机驱动电机的电流,单位为安培(A);A

Un转鼓速度,单位为千米每小时(km/h)。9.1.4转鼓轴扭矩法

附加损失(Fp),单位为牛(N),通过式(3)计算:Fp=T,/R

式中:

输入扭矩(见8.2),单位为牛米(N-m);转鼓半径,单位为米(m)。

9.1.5减速度法

附加损失(Fp1),单位为牛(N),通过式(4)计算:In ()

式中:

-转鼓转动惯量,单位为千克平方米(kgm2);(2

(3)

GB/T42356—2023

转鼓半径,单位为米(m);

无轮胎时转鼓角速度增量,单位为弧度每秒(rad/s)-测量无轮胎的附加损失时所选取的时间增量,单位为秒(s);轮轴、轮胎轮辋组合体的转动惯量,单位为千克平方米(kg·m2)轮胎滚动半径,单位为米(m);

△wTo---无负荷轮胎的角速度增量,单位为弧度每秒(rad/s)。9.2滚动阻力的计算

9.2.1通则

用本文件中规定的条件测得试验轮胎的滚动阻力值减去按9.1求得的相应附加损失Fp,计算出滚动阻力(F,),单位为牛(N)。

9.2.2轮胎轴测力法

滚动阻力(F),单位为牛(N),通过式(5)计算:F,=F,[1+(rl/R)]-F

式中:

轮轴力,单位为牛(N);

按9.1.2计算的附加损失,单位为牛(N);(5)

-工业车辆充气轮胎在稳态条件下、实心轮胎在升温15min时,轮胎轴中心线到转鼓外表面的距离,单位为米(m);

转鼓半径,单位为米(m)。

9.2.3功率法

滚动阻力(F,),单位为牛(N),通过式(6)计算:F,=3.6V×A

式中:

试验机驱动电机的电压,单位为伏特(V);-试验机驱动电机的电流,单位为安培(A);转鼓速度,单位为千米每小时(km/h);按9.1.3计算的附加损失,单位为牛(N)。9.2.4转鼓轴扭矩法

滚动阻力(F,),单位为牛(N),通过式(7)计算:F,

式中:

输入扭矩,单位为牛米(Nm);

转鼓半径,单位为米(m);

按9.1.4计算的附加损失,单位为牛(N)。9.2.5减速度法

滚动阻力(F,)单位为牛(N),通过式(8)计算:6

式中:

转鼓转动惯量,单位为千克平方米(kg-m2);一转鼓半径,单位为米(m);

按9.1.5计算的附加损失,单位为牛(N);测量时所选取的时间增量,单位为秒(s);F

△wv-有负荷轮胎时试验转鼓角速度增量,单位为弧度每秒(rad/s)轮轴、轮胎轮辋组合体的转动惯量,单位为千克平方米(kg·m2);R.

轮胎滚动半径,单位为米(m)。

注:测量减速度法用惯性矩的指南和实例参见GB/T188612012中附录E。9.3滚动阻力系数

滚动阻力系数(C)通过式(9)计算:C,=F,/Lm

式中:

滚动阻力,单位为牛(N);

试验负荷,单位为千牛(kN)。

9.4滚动阻力系数百分数

滚动阻力系数百分数(dC)通过式(10)计算:dC,=C,/10

式中:

滚动阻力系数。

9.5温度的修正

423562023

(10)

试验温度范围为20℃~30℃,如果在非25℃的温度下进行测量,应按式(11)作温度修正,式中Fr.25是处于25℃的滚动阻力,单位为牛(N)。Fr,25=F,[1+K,(tamb-25)]

式中:

滚动阻力,单位为牛(N):

环境温度,单位为摄氏度(℃);

温度修正系数,取值为0.0065。9.6转鼓直径的修正

由不同直径转鼓得到的试验结果,可通过式(12)和式(13)进行修正。Fr02~K.Frol

式中:

(R./R,) (R,+r.)

(R, +r+)

在转鼓1上测量的滚动阻力值,单位为牛(N);在转鼓2上测量的滚动阻力值,单位为牛(N);转鼓直径修正系数;

· (11)

.(12)

423562023

转鼓1的半径,单位为米

(m); R2 -

米(m);

转鼓2的半径,单位为

轮胎名义设计外直径的二分之一,单位为米(m)。9.7数据修约

测得的滚动阻力值经过温度修正和转鼓直径修正后应按四舍五入进行修约,保留3位小数。滚动阻力系数和滚动阻力系数百分数按四舍五入修约后保留3位小数。滚阻试验机的重复性检测

10.1控制轮胎要求

实验室控制轮胎为工业车辆充气轮胎,在使用前应检查,如出现下列情况应予更换:a)明显可看出该轮胎已无法继续正常使用;b)在修正了设备漂移后,该轮胎的C,测试数值与前一次测试数值相比,其偏差大于1.5%。10.2测量方法

10.2.1采用第6章的条件和第7章的试验步骤进行测量。10.2.2每个月对设备进行监测。在一个月时间内应最少进行3次测量,通过比较每个月获得的测量数据的平均值来评价设备的漂移。基于最少3次测量的标准偏差值(om)可通过式(14)计算。当0m≤0.075N/kN时,则表示测量数

据有效。

式中:

—轮胎测量的重复次数;

--一计数从1到对于一条给定轮胎每次测量的重复次数n;C.——从1到第i次的滚动阻力系数平均值。20

..(14)

A.1概述

附录A

(规范性)

试验设备公差

GB/T42356—2023

为了获得重现性较好的试验结果,并且使各实验室间的试验结果互相关联,有必要规定试验设备公差。本附录描述的公差并不意味着要代表试验设备的一整套技术要求,而是把公差当作获得可靠试验结果的指南。

试验轮辋

A.2.1宽度

对于工业车辆充气轮胎和充气轮胎轮辋实心轮胎,轮辋宽度应符合GB/T12939或相关行业技术文件中规定的测量轮辋宽度。

A.2.2跳动量

试验轮辋的跳动量应符合下列规定:最大径向跳动量:0.5mm;

最大侧向跳动量:0.5mm。

A.3定位

A.3.1总则

角度偏差对测试结果是关键性的。A.3.2负荷加载

轮胎加负荷的方向应与试验鼓面保持垂直,且应通过转鼓中心,允许偏差应为轮胎轴测力法和减速度法:1mrad;转鼓轴扭矩法和功率法:5mrad。A.3.3轮胎定位

A.3.3.1外倾角

轮辋平面应垂直于试验鼓面,对于各个试验方法的允许偏差应为2mrad。2侧偏角

轮胎平面应平行于试验鼓面的运动方向,对于各个试验方法的允许偏差应为1mrad。A.4控制精度

除由于轮胎和轮辋的不均匀性引起的扰动外,测试条件应满足第6章的要求,以使滚动阻力测量值的整体波动性减到最小。故滚动阻力数据采集阶段测得结果的平均值应达到下列精度a)轮胎负荷:±1.5%。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。