GB/T 43113-2023

基本信息

标准号: GB/T 43113-2023

中文名称:碳纤维增强复合材料耐湿热性能评价方法

标准类别:国家标准(GB)

英文名称:Standard practices for evaluating the hydrothermal resistance of carbon fiber reinforced polymer composites

标准状态:现行

发布日期:2023-09-07

实施日期:2024-04-01

出版语种:简体中文

下载格式:.pdf .zip

下载大小:3083116

标准分类号

标准ICS号:橡胶和塑料工业>>83.120增强塑料

中标分类号:建材>>建材产品>>Q23纤维增强复合材料

关联标准

出版信息

出版社:中国标准出版社

页数:20页

标准价格:38.0

相关单位信息

起草人:咸贵军、黄翔宇、岳清瑞、杨勇新、益小苏、辛美音、刘晓刚、张海雁、李承高、齐肖、王彬、潘云锋、韩风、冯鹏、王安妮、郭瑞、董少策、孔德奥、田经纬、王震、张朴轩、李彪、王鹏飞

起草单位:哈尔滨工业大学、中国石化上海石油化工股份有限公司、北京科技大学、中冶建筑研究总院有限公司、北京玻钢院检测中心有限公司、长三角碳纤维及复合材料技术创新中心、清华大学、浙江理工大学、北京玻钢院复合材料有限公司

提出单位:中国建筑材料联合会

发布部门:国家市场监督管理总局 国家标准化管理委员会

标准简介

本文件规定了碳纤维增强复合材料耐湿热性能评价方法的试验原理、试验设备、试样、试验条件、试验步骤、结果计算、评价分级方法与试验报告。

本文件适用于无外加应力下碳纤维增强树脂基复合材料的耐湿热性能评价。

标准图片预览

标准内容

ICS_83.120

ccSQ23

中华人民共和国国家标准

GB/T43113—2023

碳纤维增强复合材料耐湿热

性能评价方法

Standardpracticesforevaluatingthehydrothermalresistanceofcarbonfiberreinforcedpolymercomposites2023-09-07发布

国家市场监督管理总局

国家标准化管理委员会

2024-04-01实施

GB/T43113—2023

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任本文件由中国建筑材料联合会提出。本文件由全国纤维增强塑料标准化技术委员会(SAC/TC39)归口。本文件起草单位:哈尔滨工业大学、中国石化上海石油化工股份有限公司、北京科技大学、中冶建筑研究总院有限公司、北京玻钢院检测中心有限公司、长三角碳纤维及复合材料技术创新中心、清华大学、浙江理工大学、北京玻钢院复合材料有限公司。本文件主要起草人:咸贵军、黄翔宇、岳清瑞、杨勇新、益小苏、辛美音、刘晓刚、张海雁、李承高、齐肖、王彬、潘云锋、韩风、冯鹏、王安妮、郭瑞、董少策、孔德奥、田经纬、王震、张朴轩、李彪、王鹏飞。H

1范围

碳纤维增强复合材料耐湿热

性能评价方法

GB/T 43113—2023

本文件规定了碳纤维增强复合材料耐湿热性能评价方法的试验原理、试验设备、试样、试验条件、试验步骤、结果计算、评价分级方法与试验报告。本文件适用于无外加应力下碳纤维增强树脂基复合材料的耐湿热性能评价。2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T1034塑料吸水性的测定

GB/T1446

GB/T1447

GB/T1449

纤维增强塑料性能试验方法总则纤维增强塑料拉伸性能试验方法纤维增强塑料弯曲性能试验方法GB/T2573一2008玻璃纤维增强塑料老化性能试验方法7人造板及饰面人造板理化性能试验方法GB/T17657

GB/T30969

聚合物基复合材料短梁剪切强度试验方法GB/T40396

聚合物基复合材料玻璃化转变温度试验方法动态力学分析法(DMA)

3术语和定义

下列术语和定义适用于本文件。3.1

费克扩散fickiandiffusion

描述水分子在碳纤维增强复合材料中扩散过程的理论模型。注:该模型符合一维第二费克定理。3.2

wetstateultimatemechanicalproperties湿态极限力学性能

在给定湿热条件下,随着暴露时间延长,碳纤维增强复合材料逐渐趋于稳定的力学性能。3.3

溶胀率swellingratio

碳纤维增强复合材料在湿热环境暴露一定时间后的尺寸变化率。4试验原理

根据碳纤维增强复合材料试样在一定湿热条件下的吸水率,以及尺寸、玻璃化转变温度与力学性能1

GB/T43113—2023

(拉伸性能、弯曲性能与短梁剪切强度)的变化程度,评价碳纤维增强复合材料的耐湿热性能。5试验设备

5.1天平

分度值不大于±0.1mg。

5.2恒温恒湿箱

温度控制精度不大于±2℃,相对湿度控制精度不大于±5%。5.3恒温水浴

温度控制精度不大于±2℃。

5.4温湿交变箱

温度控制精度不大于±2℃,相对湿度控制精度不大于±5%,升温速率不大于1℃/min。5.5动态热力学性能分析仪

温度控制精度不大于±1℃,升温速率能达到1℃/min~10℃/min,测试频率能达到0.1Hz~10 Hz。

5.6力学性能试验机

荷载相对误差不大于±1%。

6试样

6.1试样制备应符合GB/T1446的规定。6.2碳纤维增强复合材料吸水率测试试样宜为正方形片材或棒材,片材试样边长与厚度比值宜大于20:棒材试样长度与直径比值宜大于30。平行试样间的尺寸偏差宜小于5%。试样质量宜大于或等于5g且小于或等于50g。片材厚度宜小于或等于2.5mm,棒材直径宜小于或等于6mm。注:试样厚度或直径过大,湿热处理时间需要相应增加,直至达到平衡吸水率。6.3试样封边处理:利用环氧树脂或其他与碳纤维增强复合材料有较好黏结且吸水率较低的树脂,对碳纤维增强复合材料试样的切断面进行涂覆处理,厚度宜小于1mm。注:对片材厚度方向或棒材长度方向垂直的切割端面进行封边处理。6.4玻璃化转变温度试样在测试前宜采用真空烘箱用耐高温密封油涂覆,涂覆厚度宜小于1mm,避免测试升温过程中材料表面烘干而影响测试结果。6.5力学性能试样在测试前需要进行加工处理时,如拉伸性能测试试样端部加垫片,宜用保鲜膜缠绕保护碳纤维增强复合材料不需要处理部分,降低试样在加工处理过程中的水分蒸发;测试前碳纤维增强复合材料试样不应接触高温高湿等环境6.6试样编号标记应清晰耐久,且不能影响试验结果。6.7试样数量要求:吸水率测试试样每组不少于10个,并保证同批有10个有效试样;力学性能测试试样每组不少于5个,并保证同批有5个有效试样;玻璃化转变温度测试试样每组不少于2个,并保证同批有2个有效试样。

7试验条件

GB/T43113—2023

7.1在湿热暴露前,碳纤维增强复合材料试样需要进行预处理,推荐的预处理条件为(60±2)℃,处理时间为(48土2)h。将预处理后的碳纤维增强复合材料试样放入恒温水浴、恒温恒湿箱或温湿交变箱,试样相互间、与箱壁间不应接触,试样与箱壁、箱底和箱顶的距离不宜小于15cm,并避免冷凝水滴落在试样上。除另有规定外,试验可选用7.2~7.4条件之一7.2恒温浸泡的温度推荐为(23±2)℃、(40±2)℃与(60±2)℃;浸泡介质推荐采用蒸留水或去离子水,也可根据材料服役环境选用对应介质;浸泡时间宜大于试样的吸水饱和时间,推荐为3个月;根据测试目的,选用一个或多个测试温度。7.3恒温恒湿暴露的温度推荐为(23±2)℃、(40±2)℃与(60±2)℃,相对湿度推荐为(50±5)%、(85±5)%与(93±5)%;根据测试目的,选用一个或多个测试温度与相对湿度;暴露时间宜大于试样的吸水饱和时间,推荐为3个月。

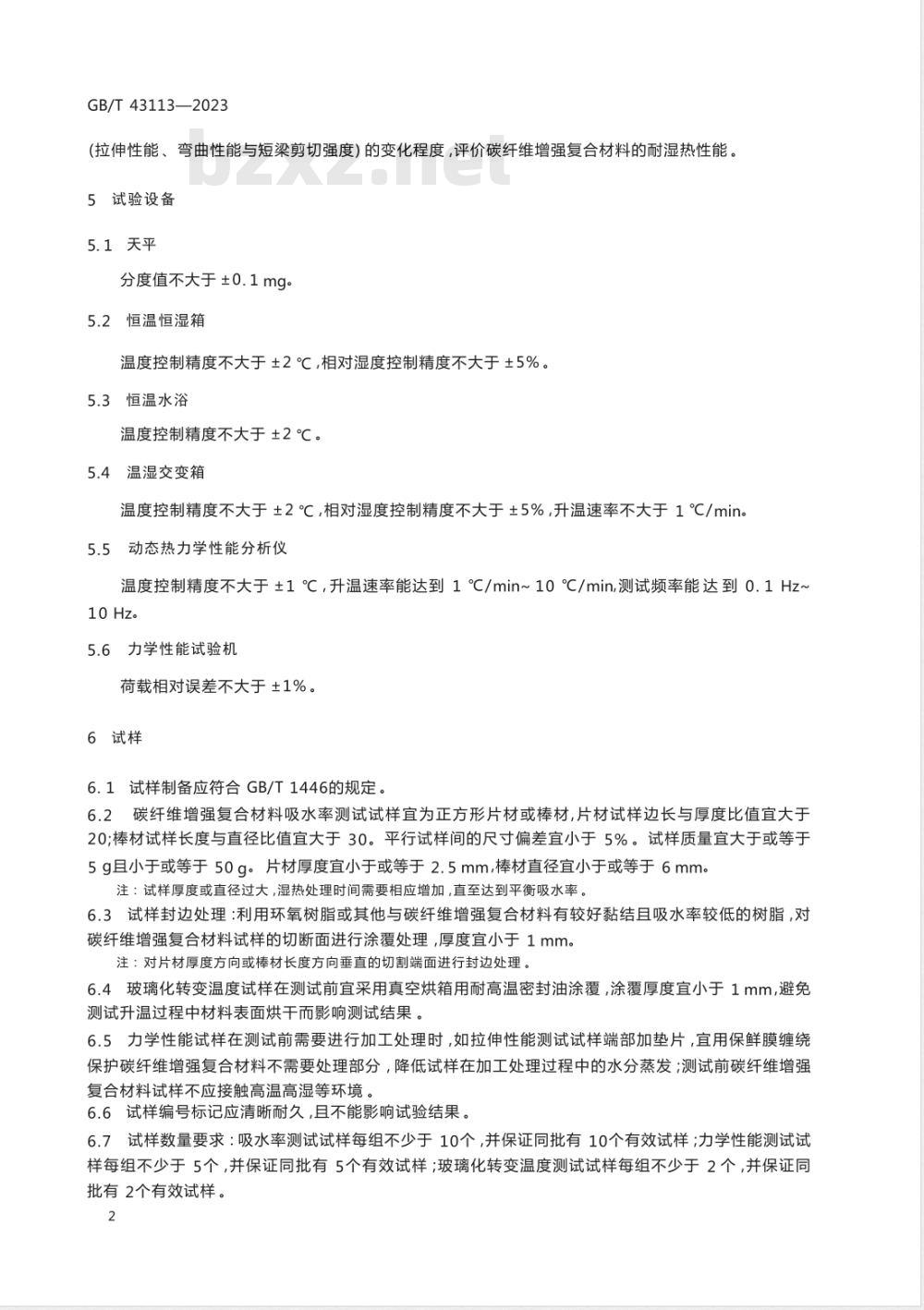

7.4温湿交变暴露推荐以24h为一个试验周期,每一个周期分为升温、高温高湿、降温和低温高湿4个连续阶段,推荐采用90个试验周期。每个阶段的温度要求及控制程序见图1,每个阶段的温度控制参数如下:

一升温阶段:在t时间内,温度从低温(T。)均匀升高至高温(Th);一高温高湿阶段:在t2时间内,温度保持在高温(Th);一降温阶段:在t1时间内,温度从高温(Th)均匀降低至低温(T。);一低温高湿阶段:在t2时间内,温度保持在低温(T。)。注:每一个周期内的相对湿度为(93±5)%,湿度调节用水采用蒸馏水或去离子水,也可根据材料服役环境选择;T。为(23±2)℃,Th为(60±2)℃;t1为(2±0.5)h,t2为(10±0.5)h。湿度

高温高混阶段

低温高湿阶段

图1温湿交变暴露过程

8试验步骤

8.1试样外观检查

目视检查试样颜色、光泽、纤维显露情况、裂痕、孔洞和气泡等外观状态。8.2吸水率测试

称量预处理后每个试样的质量,作为试样的初始质量(m。)。将预处理后的试样置于湿热环境暴露3

GB/T43113—2023

一定时间后,从环境箱中取出,擦拭掉试样表面水珠,测试试样吸水后质量(mt)。吸水试样从湿热环境中取出至测试完成并放回环境箱中,推荐在2min内完成。不同湿热条件下的试样吸水率测试时间间隔推荐采用下列规定:

a)对恒温浸泡与恒温恒湿暴露,吸水率测试时间间隔为1h、2h、4h、8h、24h、2d、4d、7d、2周、4周、8周、12周,或直至试样质量稳定,达到饱和吸水状态;对温湿交变暴露,吸水率测试时间间隔为1个周期、2个周期、5个周期、10个周期、30个周期、b)

60个周期、90个周期,或直至试样质量稳定,达到饱和吸水状态。8.3尺寸测量

尺寸测量应符合GB/T17657的规定,测量精度推荐为±0.002mm。尺寸测量试样与吸水率测试用试样相同,测试时间间隔与吸水率测试一致。试样经预处理后,测量每个试样的厚度(片材)或直径(棒材),作为试样初始厚度(t。)或初始直径(d。);将在湿热环境暴露一定时间后的试样从环境箱中取出,擦拭掉试样表面水珠,在标准实验室环境下冷却至室温后,测试试样的厚度(t)或直径(d)。8.4玻璃化转变温度测试

湿热暴露后的碳纤维增强复合材料试样冷却至室温后,测试玻璃化转变温度。玻璃化转变温度测试应符合GB/T40396的规定。推荐采用三点弯曲或悬臂梁方式加载,测试试样中纤维主要取向方向垂直于加载方向,测试升温速率推荐为5℃/min,测试频率推荐为1HZ。玻璃化转变温度测试试样厚度与吸水率测试试样相同,测试间隔推荐为7d、14d、4周,4周后推荐以4周为周期进行测试。

8.5力学性能测试

湿热暴露后的碳纤维增强复合材料试样冷却至室温后,测试力学性能。力学性能测试包括拉伸性能、弯曲性能与短梁剪切强度,分别应符合GB/T1447、GB/T1449与GB/T30969的规定,测试环境为标准实验室环境。

力学性能测试间隔推荐每14d为一个周期,如周期内性能变化不大,可采用更长的时间间隔周期。8.6湿态极限力学性能测试

测定试样湿态极限力学性能时,推荐每14d为一个周期,每个周期取一组试样按规定的性能测试标准进行,直至测试性能随时间的变化趋近于稳定,湿态极限力学性能值确定方法按照GB/T2573一2008中5.3的规定。如在规定的试验时间内,无法测得湿态极限力学性能值,推荐延长测试时间,直至测试数值为湿态极限力学性能值,或根据力学性能测试值下降趋势延伸确定。注:有些力学性能(如短梁剪切强度)在特定湿热环境下会持续下降,不能确定其湿态极限值。9结果计算

9.1一般规定

每组试样的算术平均值和标准差计算应符合GB/T1446规定。9.2吸水率

碳纤维增强复合材料试样的吸水率按公式(1)计算,保留两位有效数字:4

式中:

M一碳纤维增强复合材料试样的吸水率,%;GB/T43113—2023

.(1)

mt一在湿热环境暴露一定时间后碳纤维增强复合材料试样的质量,单位为克(g);mo一碳纤维增强复合材料试样的初始质量,单位为克(g)。9.3溶胀率

碳纤维增强复合材料片材吸水后厚度溶胀率按公式(2)计算,保留两位有效数字:S,

式中:

St一碳纤维增强复合材料片材吸水后厚度溶胀率,%;h;一在湿热环境暴露一定时间后碳纤维增强复合材料片材的厚度,单位为毫米(mm);ho一碳纤维增强复合材料片材的初始厚度,单位为毫米(mm)碳纤维增强复合材料棒材吸水后直径溶胀率按公式(3)计算,保留两位有效数字:d;-d。

2×100

式中:

Ss一碳纤维增强复合材料棒材吸水后直径溶胀率,%;d;一在湿热环境暴露一定时间后碳纤维增强复合材料棒材的直径,单位为毫米(mm);d。一碳纤维增强复合材料棒材的初始直径,单位为毫米(mm)。单位吸水率对应的吸水溶胀率按公式(4)或公式(5)计算,保留两位有效数字:S

HSRt =100M × 100

HSRd =100M × 100

式中:

HSRt一碳纤维增强复合材料片材单位吸水率对应的吸水溶胀率,%;HSRa一碳纤维增强复合材料棒材单位吸水率对应的吸水溶胀率,%。9.4吸水曲线、扩散系数与平衡吸水率9.4.1吸水曲线

...(2)

...(3)

..(4)

..(5)

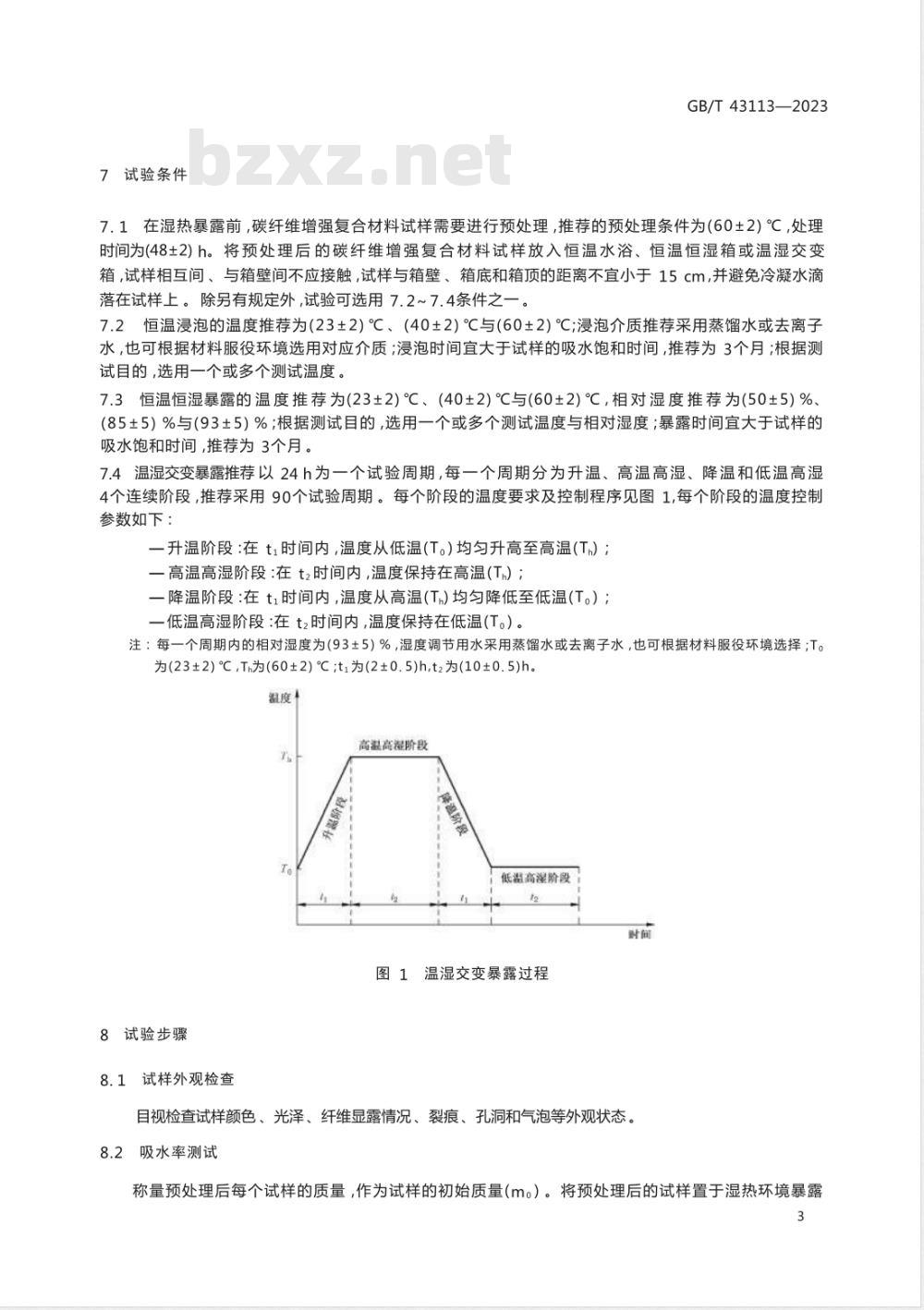

针对恒温浸泡与恒温恒湿暴露试样,做M,与湿热环境暴露时间开方(t1/2)的吸水曲线,判断水分子在碳纤维增强复合材料内的扩散过程是否符合费克定律或非费克定律特征(见图2),具体判断准则如下:

符合费克扩散特征:初期吸水率随着1/2增加而线性增加,随着浸泡时间进一步增加,吸水率a)

趋于恒定;

b)符合非费克扩散-溶胀特征:初期吸水率随着t1/2增加而线性增加,随着浸泡时间进一步增加,吸水率提高;

符合非费克扩散-水解特征:初期吸水率随着t1/2增加而线性增加,随着浸泡时间进一步增c

加,吸水率降低。

GB/T43113—2023

非费克扩散-溶胀

费克扩散

非费克扩散-水解

图2恒温浸泡或恒温恒湿暴露条件下碳纤维增强复合材料典型吸水曲线针对温湿交变暴露试样,可参考图2做吸水曲线,并根据曲线形状确定吸水扩散特征。9.4.2扩散系数与平衡吸水率

9.4.2.1针对恒温浸泡与恒温恒湿暴露试样3种水分子扩散形式(见图2),扩散系数与平衡吸水率计算方法如下:

a)方法—

碳纤维增强复合材料片材试样吸水率(M.)与时间(t)的函数符合公式(6)碳纤维增强复合材料棒材试样吸水率(M)与时间(t)的函数符合公式(7),做Mt一t曲线,通过数据拟合方法,获得吸水扩散系数(D),试样平衡吸水率(M。)与吸水扩散常数(k)。Mt =Me(1+k)

式中:

Me一试样平衡吸水率,%;

(6)

k一吸水扩散常数,对费克扩散吸水过程,k=0;对非费克扩散-溶胀吸水过程,k>0;对非费克扩散-水解吸水过程,k<0;

D一吸水扩散系数,单位为平方毫米每秒(mm2/s);t湿热环境暴露时间,单位为秒(s);h一片材试样的厚度,单位为毫米(mm)。Mt = Me|1 -

式中:

台 Razexp(- Dart

R一棒材试样的半径,单位为毫米(mm);αn一第一类零阶贝塞尔函数的第n个根(参考值见附录A)。b)方法二

按GB/T1034中规定的方法计算片材的扩散系数与平衡吸水率。.7

9.4.2.2针对温湿交变暴露试样,可根据吸水曲线M—t1/2(见图2),将吸水过程初期的Mt—t1/2线性段与吸水过程后期Mt一t1/2稳定线性段的延伸交点确定为平衡吸水率。注:由于暴露温度变化,无法确定温湿交变暴露试样的吸水扩散系数。9.5恒温恒湿暴露试样的平衡吸水率一定温度下碳纤维增强复合材料试样的平衡吸水率(M。)与相对湿度(Φ)的关系符合公式(8),做6

logMe一logΦ曲线,根据直线的截距与斜率,分别确定吸水常数a与吸水常数b。式中:

Φ一相对湿度,%;

a,b一吸水常数。

9.6玻璃化转变温度

Me =adb

GB/T 43113—2023

...(8)

碳纤维增强复合材料试样的玻璃化转变温度取损耗因子峰值对应的温度,如有多个损耗因子峰,取最大损耗峰值对应的温度。

9.7力学性能保留率

碳纤维增强复合材料试样拉伸性能、弯曲性能与短梁剪切强度测试分别符合GB/T1447、GB/T1449与GB/T30969的规定。

根据上述测试结果,按照附录B计算碳纤维增强复合材料在特定温度下一定服役时间后的力学性能保留率,具体计算过程示例见附录C。10评价分级方法

10.1一般规定

碳纤维增强复合材料的耐湿热性能应通过外观检查结果、平衡吸水率、溶胀率、玻璃化转变温度、力学性能保留率等指标进行综合评价。其中,关键性能可选取碳纤维增强复合材料试样的力学性能保留率与玻璃化转变温度。根据应用要求,力学性能保留率可选取湿态极限力学性能(拉伸性能、弯曲性能或短染剪切强度)保留率,或选取在特定温度下一定服役时间后试样的力学性能(拉伸性能、弯曲性能或短梁剪切强度)保留率。耐湿热性能试验周期推荐为3个月,如试样厚度过大,建议延长试验时间直至达到湿态极限力学性能状态或平衡吸水率。

碳纤维增强复合材料溶胀率可作为对尺寸变化要求严格情况下的耐湿热性能评价指标。10.2碳纤维增强复合材料耐湿热性能评价等级达到耐湿热性能试验周期时,按表1评价碳纤维增强复合材料耐湿热性能的等级。表1碳纤维增强复合材料耐湿热性能评价等级耐湿热等级

表面完好,无纤维暴露,无裂

纹、气泡增加等现象

表面基本完好,纤维暴露不明

显,无裂纹、气泡大量增加等

表面纤维暴露,或产生裂纹等

平衡吸水率及吸水曲线

关键性能

平衡吸水率不高于1%,且吸水」力学性能保留率不低于85%,且曲线符合费克扩散特征或非费

克扩散-溶胀特征

平衡吸水率不高于1.5%,且吸

水曲线符合费克扩散特征或非

费克扩散-溶胀特征

平衡吸水率高于1.5%,或吸水

曲线符合非费克扩散-水解特征

玻璃化转变温度降低不大于

力学性能保留率不低于65%,且

玻璃化转变温度降低不大于

力学性能保留率低于65%,或玻

璃化转变温度降低大于30℃

GB/T43113—2023

试验报告

试验报告应包括下列内容:

本文件名称及编号;Www.bzxZ.net

试样编号、试样前后外观状况;采用的试验条件、试验周期和试样预处理条件;对于恒温浸泡或恒温恒湿暴露试样,给出每组试样的数量与水分子扩散曲线,明确扩散过程是否符合费克定律,给出平衡吸水率与扩散系数;对于湿热交变暴露试样,给出每组试样的数量、最大吸水率、算术平均值和标准差;对于其他物理、力学性能测试,给出每组试样的数量、性能值、算术平均值和标准差;对于湿态极限力学性能计算,给出每组试样的力学性能保留率;给出碳纤维增强复合材料的耐湿热性能评价等级。附录A

(资料性)

第一类零阶贝塞尔函数的根的参考值本文件第9章公式(7)中的参数αn按照表A.1的参考值计算确定。GB/T43113—2023

表A.1第一类零阶贝塞尔函数根的结果计算参考表(Rαn,n≤20)n

计算结果

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

ccSQ23

中华人民共和国国家标准

GB/T43113—2023

碳纤维增强复合材料耐湿热

性能评价方法

Standardpracticesforevaluatingthehydrothermalresistanceofcarbonfiberreinforcedpolymercomposites2023-09-07发布

国家市场监督管理总局

国家标准化管理委员会

2024-04-01实施

GB/T43113—2023

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任本文件由中国建筑材料联合会提出。本文件由全国纤维增强塑料标准化技术委员会(SAC/TC39)归口。本文件起草单位:哈尔滨工业大学、中国石化上海石油化工股份有限公司、北京科技大学、中冶建筑研究总院有限公司、北京玻钢院检测中心有限公司、长三角碳纤维及复合材料技术创新中心、清华大学、浙江理工大学、北京玻钢院复合材料有限公司。本文件主要起草人:咸贵军、黄翔宇、岳清瑞、杨勇新、益小苏、辛美音、刘晓刚、张海雁、李承高、齐肖、王彬、潘云锋、韩风、冯鹏、王安妮、郭瑞、董少策、孔德奥、田经纬、王震、张朴轩、李彪、王鹏飞。H

1范围

碳纤维增强复合材料耐湿热

性能评价方法

GB/T 43113—2023

本文件规定了碳纤维增强复合材料耐湿热性能评价方法的试验原理、试验设备、试样、试验条件、试验步骤、结果计算、评价分级方法与试验报告。本文件适用于无外加应力下碳纤维增强树脂基复合材料的耐湿热性能评价。2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T1034塑料吸水性的测定

GB/T1446

GB/T1447

GB/T1449

纤维增强塑料性能试验方法总则纤维增强塑料拉伸性能试验方法纤维增强塑料弯曲性能试验方法GB/T2573一2008玻璃纤维增强塑料老化性能试验方法7人造板及饰面人造板理化性能试验方法GB/T17657

GB/T30969

聚合物基复合材料短梁剪切强度试验方法GB/T40396

聚合物基复合材料玻璃化转变温度试验方法动态力学分析法(DMA)

3术语和定义

下列术语和定义适用于本文件。3.1

费克扩散fickiandiffusion

描述水分子在碳纤维增强复合材料中扩散过程的理论模型。注:该模型符合一维第二费克定理。3.2

wetstateultimatemechanicalproperties湿态极限力学性能

在给定湿热条件下,随着暴露时间延长,碳纤维增强复合材料逐渐趋于稳定的力学性能。3.3

溶胀率swellingratio

碳纤维增强复合材料在湿热环境暴露一定时间后的尺寸变化率。4试验原理

根据碳纤维增强复合材料试样在一定湿热条件下的吸水率,以及尺寸、玻璃化转变温度与力学性能1

GB/T43113—2023

(拉伸性能、弯曲性能与短梁剪切强度)的变化程度,评价碳纤维增强复合材料的耐湿热性能。5试验设备

5.1天平

分度值不大于±0.1mg。

5.2恒温恒湿箱

温度控制精度不大于±2℃,相对湿度控制精度不大于±5%。5.3恒温水浴

温度控制精度不大于±2℃。

5.4温湿交变箱

温度控制精度不大于±2℃,相对湿度控制精度不大于±5%,升温速率不大于1℃/min。5.5动态热力学性能分析仪

温度控制精度不大于±1℃,升温速率能达到1℃/min~10℃/min,测试频率能达到0.1Hz~10 Hz。

5.6力学性能试验机

荷载相对误差不大于±1%。

6试样

6.1试样制备应符合GB/T1446的规定。6.2碳纤维增强复合材料吸水率测试试样宜为正方形片材或棒材,片材试样边长与厚度比值宜大于20:棒材试样长度与直径比值宜大于30。平行试样间的尺寸偏差宜小于5%。试样质量宜大于或等于5g且小于或等于50g。片材厚度宜小于或等于2.5mm,棒材直径宜小于或等于6mm。注:试样厚度或直径过大,湿热处理时间需要相应增加,直至达到平衡吸水率。6.3试样封边处理:利用环氧树脂或其他与碳纤维增强复合材料有较好黏结且吸水率较低的树脂,对碳纤维增强复合材料试样的切断面进行涂覆处理,厚度宜小于1mm。注:对片材厚度方向或棒材长度方向垂直的切割端面进行封边处理。6.4玻璃化转变温度试样在测试前宜采用真空烘箱用耐高温密封油涂覆,涂覆厚度宜小于1mm,避免测试升温过程中材料表面烘干而影响测试结果。6.5力学性能试样在测试前需要进行加工处理时,如拉伸性能测试试样端部加垫片,宜用保鲜膜缠绕保护碳纤维增强复合材料不需要处理部分,降低试样在加工处理过程中的水分蒸发;测试前碳纤维增强复合材料试样不应接触高温高湿等环境6.6试样编号标记应清晰耐久,且不能影响试验结果。6.7试样数量要求:吸水率测试试样每组不少于10个,并保证同批有10个有效试样;力学性能测试试样每组不少于5个,并保证同批有5个有效试样;玻璃化转变温度测试试样每组不少于2个,并保证同批有2个有效试样。

7试验条件

GB/T43113—2023

7.1在湿热暴露前,碳纤维增强复合材料试样需要进行预处理,推荐的预处理条件为(60±2)℃,处理时间为(48土2)h。将预处理后的碳纤维增强复合材料试样放入恒温水浴、恒温恒湿箱或温湿交变箱,试样相互间、与箱壁间不应接触,试样与箱壁、箱底和箱顶的距离不宜小于15cm,并避免冷凝水滴落在试样上。除另有规定外,试验可选用7.2~7.4条件之一7.2恒温浸泡的温度推荐为(23±2)℃、(40±2)℃与(60±2)℃;浸泡介质推荐采用蒸留水或去离子水,也可根据材料服役环境选用对应介质;浸泡时间宜大于试样的吸水饱和时间,推荐为3个月;根据测试目的,选用一个或多个测试温度。7.3恒温恒湿暴露的温度推荐为(23±2)℃、(40±2)℃与(60±2)℃,相对湿度推荐为(50±5)%、(85±5)%与(93±5)%;根据测试目的,选用一个或多个测试温度与相对湿度;暴露时间宜大于试样的吸水饱和时间,推荐为3个月。

7.4温湿交变暴露推荐以24h为一个试验周期,每一个周期分为升温、高温高湿、降温和低温高湿4个连续阶段,推荐采用90个试验周期。每个阶段的温度要求及控制程序见图1,每个阶段的温度控制参数如下:

一升温阶段:在t时间内,温度从低温(T。)均匀升高至高温(Th);一高温高湿阶段:在t2时间内,温度保持在高温(Th);一降温阶段:在t1时间内,温度从高温(Th)均匀降低至低温(T。);一低温高湿阶段:在t2时间内,温度保持在低温(T。)。注:每一个周期内的相对湿度为(93±5)%,湿度调节用水采用蒸馏水或去离子水,也可根据材料服役环境选择;T。为(23±2)℃,Th为(60±2)℃;t1为(2±0.5)h,t2为(10±0.5)h。湿度

高温高混阶段

低温高湿阶段

图1温湿交变暴露过程

8试验步骤

8.1试样外观检查

目视检查试样颜色、光泽、纤维显露情况、裂痕、孔洞和气泡等外观状态。8.2吸水率测试

称量预处理后每个试样的质量,作为试样的初始质量(m。)。将预处理后的试样置于湿热环境暴露3

GB/T43113—2023

一定时间后,从环境箱中取出,擦拭掉试样表面水珠,测试试样吸水后质量(mt)。吸水试样从湿热环境中取出至测试完成并放回环境箱中,推荐在2min内完成。不同湿热条件下的试样吸水率测试时间间隔推荐采用下列规定:

a)对恒温浸泡与恒温恒湿暴露,吸水率测试时间间隔为1h、2h、4h、8h、24h、2d、4d、7d、2周、4周、8周、12周,或直至试样质量稳定,达到饱和吸水状态;对温湿交变暴露,吸水率测试时间间隔为1个周期、2个周期、5个周期、10个周期、30个周期、b)

60个周期、90个周期,或直至试样质量稳定,达到饱和吸水状态。8.3尺寸测量

尺寸测量应符合GB/T17657的规定,测量精度推荐为±0.002mm。尺寸测量试样与吸水率测试用试样相同,测试时间间隔与吸水率测试一致。试样经预处理后,测量每个试样的厚度(片材)或直径(棒材),作为试样初始厚度(t。)或初始直径(d。);将在湿热环境暴露一定时间后的试样从环境箱中取出,擦拭掉试样表面水珠,在标准实验室环境下冷却至室温后,测试试样的厚度(t)或直径(d)。8.4玻璃化转变温度测试

湿热暴露后的碳纤维增强复合材料试样冷却至室温后,测试玻璃化转变温度。玻璃化转变温度测试应符合GB/T40396的规定。推荐采用三点弯曲或悬臂梁方式加载,测试试样中纤维主要取向方向垂直于加载方向,测试升温速率推荐为5℃/min,测试频率推荐为1HZ。玻璃化转变温度测试试样厚度与吸水率测试试样相同,测试间隔推荐为7d、14d、4周,4周后推荐以4周为周期进行测试。

8.5力学性能测试

湿热暴露后的碳纤维增强复合材料试样冷却至室温后,测试力学性能。力学性能测试包括拉伸性能、弯曲性能与短梁剪切强度,分别应符合GB/T1447、GB/T1449与GB/T30969的规定,测试环境为标准实验室环境。

力学性能测试间隔推荐每14d为一个周期,如周期内性能变化不大,可采用更长的时间间隔周期。8.6湿态极限力学性能测试

测定试样湿态极限力学性能时,推荐每14d为一个周期,每个周期取一组试样按规定的性能测试标准进行,直至测试性能随时间的变化趋近于稳定,湿态极限力学性能值确定方法按照GB/T2573一2008中5.3的规定。如在规定的试验时间内,无法测得湿态极限力学性能值,推荐延长测试时间,直至测试数值为湿态极限力学性能值,或根据力学性能测试值下降趋势延伸确定。注:有些力学性能(如短梁剪切强度)在特定湿热环境下会持续下降,不能确定其湿态极限值。9结果计算

9.1一般规定

每组试样的算术平均值和标准差计算应符合GB/T1446规定。9.2吸水率

碳纤维增强复合材料试样的吸水率按公式(1)计算,保留两位有效数字:4

式中:

M一碳纤维增强复合材料试样的吸水率,%;GB/T43113—2023

.(1)

mt一在湿热环境暴露一定时间后碳纤维增强复合材料试样的质量,单位为克(g);mo一碳纤维增强复合材料试样的初始质量,单位为克(g)。9.3溶胀率

碳纤维增强复合材料片材吸水后厚度溶胀率按公式(2)计算,保留两位有效数字:S,

式中:

St一碳纤维增强复合材料片材吸水后厚度溶胀率,%;h;一在湿热环境暴露一定时间后碳纤维增强复合材料片材的厚度,单位为毫米(mm);ho一碳纤维增强复合材料片材的初始厚度,单位为毫米(mm)碳纤维增强复合材料棒材吸水后直径溶胀率按公式(3)计算,保留两位有效数字:d;-d。

2×100

式中:

Ss一碳纤维增强复合材料棒材吸水后直径溶胀率,%;d;一在湿热环境暴露一定时间后碳纤维增强复合材料棒材的直径,单位为毫米(mm);d。一碳纤维增强复合材料棒材的初始直径,单位为毫米(mm)。单位吸水率对应的吸水溶胀率按公式(4)或公式(5)计算,保留两位有效数字:S

HSRt =100M × 100

HSRd =100M × 100

式中:

HSRt一碳纤维增强复合材料片材单位吸水率对应的吸水溶胀率,%;HSRa一碳纤维增强复合材料棒材单位吸水率对应的吸水溶胀率,%。9.4吸水曲线、扩散系数与平衡吸水率9.4.1吸水曲线

...(2)

...(3)

..(4)

..(5)

针对恒温浸泡与恒温恒湿暴露试样,做M,与湿热环境暴露时间开方(t1/2)的吸水曲线,判断水分子在碳纤维增强复合材料内的扩散过程是否符合费克定律或非费克定律特征(见图2),具体判断准则如下:

符合费克扩散特征:初期吸水率随着1/2增加而线性增加,随着浸泡时间进一步增加,吸水率a)

趋于恒定;

b)符合非费克扩散-溶胀特征:初期吸水率随着t1/2增加而线性增加,随着浸泡时间进一步增加,吸水率提高;

符合非费克扩散-水解特征:初期吸水率随着t1/2增加而线性增加,随着浸泡时间进一步增c

加,吸水率降低。

GB/T43113—2023

非费克扩散-溶胀

费克扩散

非费克扩散-水解

图2恒温浸泡或恒温恒湿暴露条件下碳纤维增强复合材料典型吸水曲线针对温湿交变暴露试样,可参考图2做吸水曲线,并根据曲线形状确定吸水扩散特征。9.4.2扩散系数与平衡吸水率

9.4.2.1针对恒温浸泡与恒温恒湿暴露试样3种水分子扩散形式(见图2),扩散系数与平衡吸水率计算方法如下:

a)方法—

碳纤维增强复合材料片材试样吸水率(M.)与时间(t)的函数符合公式(6)碳纤维增强复合材料棒材试样吸水率(M)与时间(t)的函数符合公式(7),做Mt一t曲线,通过数据拟合方法,获得吸水扩散系数(D),试样平衡吸水率(M。)与吸水扩散常数(k)。Mt =Me(1+k)

式中:

Me一试样平衡吸水率,%;

(6)

k一吸水扩散常数,对费克扩散吸水过程,k=0;对非费克扩散-溶胀吸水过程,k>0;对非费克扩散-水解吸水过程,k<0;

D一吸水扩散系数,单位为平方毫米每秒(mm2/s);t湿热环境暴露时间,单位为秒(s);h一片材试样的厚度,单位为毫米(mm)。Mt = Me|1 -

式中:

台 Razexp(- Dart

R一棒材试样的半径,单位为毫米(mm);αn一第一类零阶贝塞尔函数的第n个根(参考值见附录A)。b)方法二

按GB/T1034中规定的方法计算片材的扩散系数与平衡吸水率。.7

9.4.2.2针对温湿交变暴露试样,可根据吸水曲线M—t1/2(见图2),将吸水过程初期的Mt—t1/2线性段与吸水过程后期Mt一t1/2稳定线性段的延伸交点确定为平衡吸水率。注:由于暴露温度变化,无法确定温湿交变暴露试样的吸水扩散系数。9.5恒温恒湿暴露试样的平衡吸水率一定温度下碳纤维增强复合材料试样的平衡吸水率(M。)与相对湿度(Φ)的关系符合公式(8),做6

logMe一logΦ曲线,根据直线的截距与斜率,分别确定吸水常数a与吸水常数b。式中:

Φ一相对湿度,%;

a,b一吸水常数。

9.6玻璃化转变温度

Me =adb

GB/T 43113—2023

...(8)

碳纤维增强复合材料试样的玻璃化转变温度取损耗因子峰值对应的温度,如有多个损耗因子峰,取最大损耗峰值对应的温度。

9.7力学性能保留率

碳纤维增强复合材料试样拉伸性能、弯曲性能与短梁剪切强度测试分别符合GB/T1447、GB/T1449与GB/T30969的规定。

根据上述测试结果,按照附录B计算碳纤维增强复合材料在特定温度下一定服役时间后的力学性能保留率,具体计算过程示例见附录C。10评价分级方法

10.1一般规定

碳纤维增强复合材料的耐湿热性能应通过外观检查结果、平衡吸水率、溶胀率、玻璃化转变温度、力学性能保留率等指标进行综合评价。其中,关键性能可选取碳纤维增强复合材料试样的力学性能保留率与玻璃化转变温度。根据应用要求,力学性能保留率可选取湿态极限力学性能(拉伸性能、弯曲性能或短染剪切强度)保留率,或选取在特定温度下一定服役时间后试样的力学性能(拉伸性能、弯曲性能或短梁剪切强度)保留率。耐湿热性能试验周期推荐为3个月,如试样厚度过大,建议延长试验时间直至达到湿态极限力学性能状态或平衡吸水率。

碳纤维增强复合材料溶胀率可作为对尺寸变化要求严格情况下的耐湿热性能评价指标。10.2碳纤维增强复合材料耐湿热性能评价等级达到耐湿热性能试验周期时,按表1评价碳纤维增强复合材料耐湿热性能的等级。表1碳纤维增强复合材料耐湿热性能评价等级耐湿热等级

表面完好,无纤维暴露,无裂

纹、气泡增加等现象

表面基本完好,纤维暴露不明

显,无裂纹、气泡大量增加等

表面纤维暴露,或产生裂纹等

平衡吸水率及吸水曲线

关键性能

平衡吸水率不高于1%,且吸水」力学性能保留率不低于85%,且曲线符合费克扩散特征或非费

克扩散-溶胀特征

平衡吸水率不高于1.5%,且吸

水曲线符合费克扩散特征或非

费克扩散-溶胀特征

平衡吸水率高于1.5%,或吸水

曲线符合非费克扩散-水解特征

玻璃化转变温度降低不大于

力学性能保留率不低于65%,且

玻璃化转变温度降低不大于

力学性能保留率低于65%,或玻

璃化转变温度降低大于30℃

GB/T43113—2023

试验报告

试验报告应包括下列内容:

本文件名称及编号;Www.bzxZ.net

试样编号、试样前后外观状况;采用的试验条件、试验周期和试样预处理条件;对于恒温浸泡或恒温恒湿暴露试样,给出每组试样的数量与水分子扩散曲线,明确扩散过程是否符合费克定律,给出平衡吸水率与扩散系数;对于湿热交变暴露试样,给出每组试样的数量、最大吸水率、算术平均值和标准差;对于其他物理、力学性能测试,给出每组试样的数量、性能值、算术平均值和标准差;对于湿态极限力学性能计算,给出每组试样的力学性能保留率;给出碳纤维增强复合材料的耐湿热性能评价等级。附录A

(资料性)

第一类零阶贝塞尔函数的根的参考值本文件第9章公式(7)中的参数αn按照表A.1的参考值计算确定。GB/T43113—2023

表A.1第一类零阶贝塞尔函数根的结果计算参考表(Rαn,n≤20)n

计算结果

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。