GB/T 42872-2023

基本信息

标准号: GB/T 42872-2023

中文名称:无损检测 在役汽轮机叶片超声检测和评价方法

标准类别:国家标准(GB)

英文名称:Non-destructive testing—Ultrasonic testing and evaluation for turbing-blades in service

标准状态:现行

发布日期:2023-08-06

实施日期:2023-08-06

出版语种:简体中文

下载格式:.pdf .zip

下载大小:10348897

标准分类号

标准ICS号:试验>>19.100无损检测

中标分类号:机械>>机械综合>>J04基础标准与通用方法

关联标准

出版信息

出版社:中国标准出版社

页数:32页

标准价格:54.0

相关单位信息

起草人:蔡晖、丁杰、张杰、马君鹏、朱从斌、李东江、秦承鹏、王鹏、侯召堂、赵仑、李增润、王爽

起草单位:西安热工研究院有限公司、上海材料研究所有限公司、国网浙江省电力有限公司电力科学研究院、江苏方天电力技术有限公司、中广核工程有限公司、安徽华图电力科技有限公司

归口单位:全国无损检测文件化委员会(SAC/TC 56)

提出单位:全国无损检测文件化委员会(SAC/TC 56)

发布部门:国家市场监督管理总局 国家标准化管理委员会

标准简介

本文件规定了在役汽轮机叶片应用A型脉冲反射式超声检测的一般规定、检测、缺欠测量和评定的要求。

本文件适用于汽轮机叶片(以下简称“叶片”)不拆卸状态下的在役检测,不适用于带涂层的叶片检测。安装阶段的叶片超声检测参照本文件执行。

标准图片预览

标准内容

ICS19.100

CCSJ04

中华人民共和国国家标准

GB/T42872—2023

无损检测

在役汽轮机叶片超声检测和

评价方法

Non-destructive testingUltrasonictesting and evaluationfor turbing-blades in service2023-08-06发布

国家市场监督管理总局

国家标准化管理委员会

2023-08-06实施

GB/T42872—2023

规范性引用文件

术语和定义

般规定

缺欠测量和评定

检测记录和报告

附录A(规范性)

附录B(资料性)

附录C(资料性)

附录D(资料性)

附录E(资料性)

附录F(资料性)

叶片对比试块

叶身表面波检测

叉形叶根表面波检测

T形叶根横波检测

枞树形叶根表面波检测

菌形叶根横波检测bzxz.net

本文件按照GB/T1.1一2020《标准化工作导则起草。

GB/T42872—2023

第1部分:标准化文件的结构和起草规则》的规定请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由全国无损检测文件化委员会(SAC/TC56)提出并归口。本文件起草单位:西安热工研究院有限公司、上海材料研究所有限公司、国网浙江省电力有限公司电力科学研究院、江苏方天电力技术有限公司、中广核工程有限公司、安徽华图电力科技有限公司。本文件主要起草人:蔡晖、丁杰、张杰、马君鹏、朱从斌、李东江、秦承鹏、王鹏、侯召堂、赵仑、李增润王爽。

1范围

无损检测

在役汽轮机叶片超声检测和

评价方法

GB/T42872—2023

本文件规定了在役汽轮机叶片应用A型脉冲反射式超声检测的一般规定、检测、缺欠测量和评定的要求。

本文件适用于汽轮机叶片(以下简称“叶片”)不拆卸状态下的在役检测,不适用于带涂层的叶片检测。安装阶段的叶片超声检测参照本文件执行。2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T9445

无损检测

GB/T12604.1

GB/T19799.1

GB/T27664.1

GB/T27664.2

GB/T27664.3

JB/T8428

术语和定义

人员资格鉴定与认证

术语超声检测

无损检测

无损检测

无损检测

无损检测

无损检测

无损检测

超声检测1号校准试块

超声检测设备的性能与检验

超声检测设备的性能与检验

超声检测设备的性能与检验

超声试块通用规范

GB/T12604.1界定的以及下列术语和定义适用于本文件。3.1

探头前沿长度

front distance of angle probe斜探头声束人射点至探头前端面的水平距离。3.2

外露高度

exposedheight

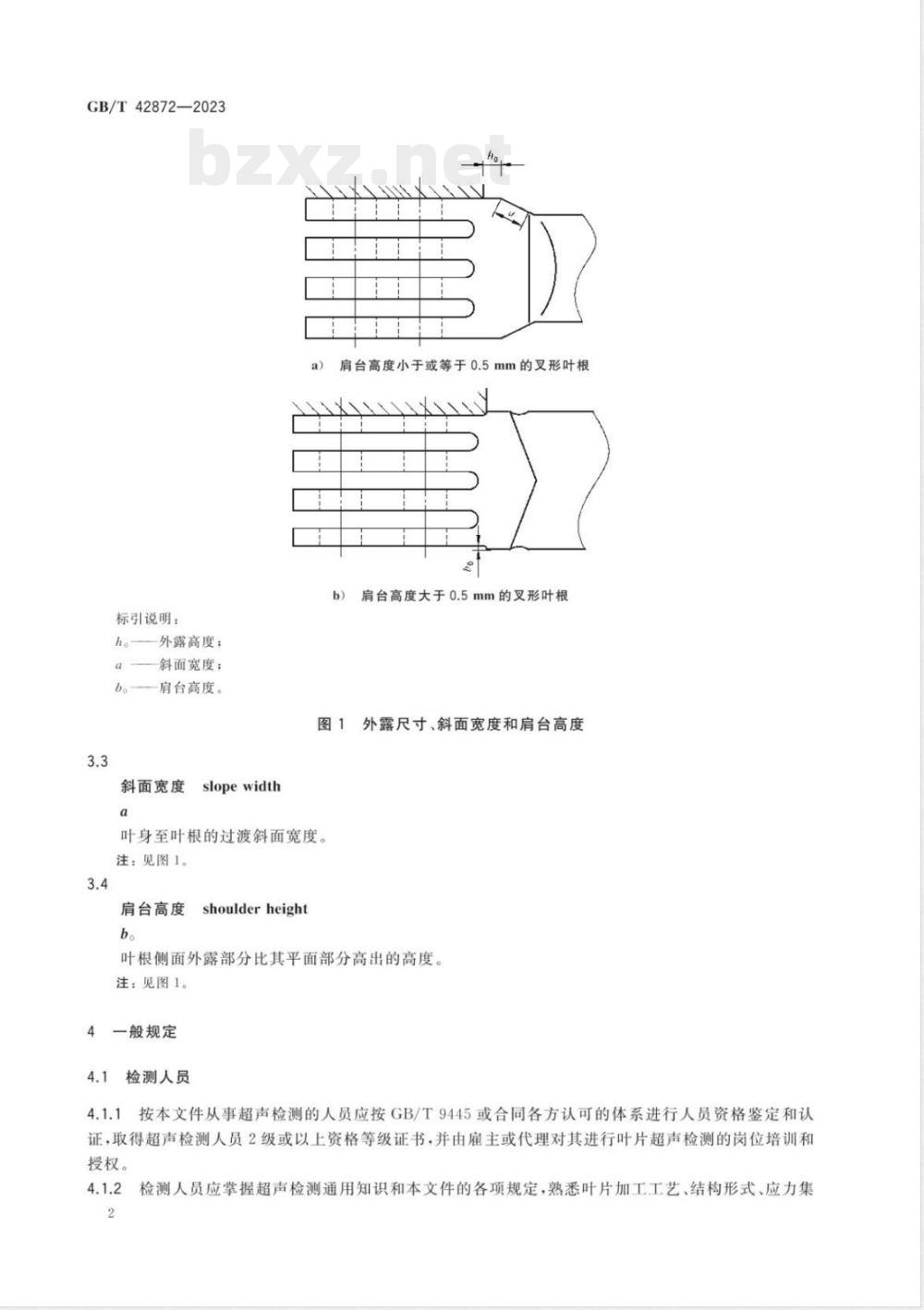

装配好的叶片其轮缘外露部分叶根的高度。注:见图1。

第1部分:仪器

第2部分:探头

第3部分:组合设备

GB/T42872—2023

标引说明:

ho———外露高度;

a斜面宽度;

b,肩台高度。

斜面宽度

slopewidth

肩台高度小于或等于0.5mm的叉形叶根a)

肩台高度大于0.5mm的叉形叶根

外露尺寸、斜面宽度和肩台高度叶身至叶根的过渡斜面宽度

注:见图1。

肩台高度

shoulder height

叶根侧面外露部分比其平面部分高出的高度。注:见图1。

4一般规定

检测人员

4.1.1按本文件从事超声检测的人员应按GB/T9445或合同各方认可的体系进行人员资格鉴定和认证,取得超声检测人员2级或以上资格等级证书,并由雇主或代理对其进行叶片超声检测的岗位培训和授权。

检测人员应掌握超声检测通用知识和本文件的各项规定,熟悉叶片加工工艺、结构形式、应力集中部位及失效模式,具有丰富的叶片超声检测经历。GB/T42872—2023

4.1.3应由持有2级或以上资格等级证书的检测人员审核按本文件出具的检测报告。4.2

检测仪器和器材

超声检测仪

超声检测仪工作频率应至少包括0.5MHz15MHz范围,时基线性等主要性能参数应符合GB/T27664.1的规定。

4.2.2探头

根据叶片类型选用纵波、横波或表面波探头。探头性能要求应符合GB/T27664.2的规定。推荐的探头见表1。

探头类别

表面波探头

纵波探头

小角度纵波探头

单晶横波探头

双晶纵波探头

双晶横波探头

探头频率

2.5MHz~5MHz

2.5MHz~5MHz

2.5MH2~5MHz

2.5MHz~5MHz

超声检测仪和探头的组合性能

推荐的探头

晶片尺寸

4mmX4mm5mmX5mm

6mmX6mm.8mmX8mm

$4mm.g6mm.g8mm

5mmX5mm.6mm×6mm

3mmX3mm4mm×4mm

5mmX5mm、6mm×6mm、

4mmX4mm、6mmX6mm

4mm×4mm5mm×5mm、

6mm×6mm

折射角

6°~26°

35°68°

45~68°

会聚区

10mm~40mm

10mm~40mm

应定期核查时基线性、探头入射点、声束角、物理状态与外观、灵敏度和信噪比、脉冲宽度、增益线性等。组合性能的测试方法、检查周期和性能参数各项指标应符合GB/T27664.3的规定。4.2.4试块

叶片检测用试块包括超声检测1号校准试块、叶片对比试块和模拟试块。各类试块符合以下要求。a)

超声检测1号校准试块,应符合GB/T19799.1的规定,主要用于超声检测仪、探头及组合性能测试。

叶片对比试块,采用2Cr13马氏体钢或与被检叶片声学性能相同、相近的材质制作,主要用于调节检测灵敏度。试块形状和尺寸应符合附录A的规定。模拟试块,包含了模拟或真实缺欠,主要用于检测工艺验证。缺欠的类型、位置、尺寸和数量设e

置与被检叶片中可能存在的缺欠及状态吻合。试块的外形结构、材质和声学特性、表面状况均应与被检叶片相同或相近。鉴于叶根结构复杂,形式与尺寸繁多,叶根模拟试块也可用于缺欠的辅助判断。

每年应对超声检测1号校准试块、叶片对比试块和模拟试块的表面状态进行核查。3

GB/T42872—2023

4.2.5耦合剂

耦合剂应具有良好的透声性能和润湿能力,且对工件无损伤,宜选择专用耦合剂。实际检测和超声检测仪核查时,应使用相同的耦合剂。4.3

准备工作

4.3.1检测前应查阅被检叶片的名称、材质、类型及结构尺寸、服役状况等相关资料。4.3.2根据叶片的实际状态,确定被检叶片的检测范围。叶身采用表面波法进行检测。叶根根据实际结构采用表面波法、纵波法、横波法等进行检测。4.3.3应对被检叶片按序编号,编号具有唯一性及可追溯性4.3.4超声检测宜在喷砂前进行,检测前应进行目视检测,被检叶片应无油污、锈蚀、积垢等影响检测质量的异物。

检测仪器调节和复核

4.4.1每次检测开始前,应用超声检测1号校准试块调节仪器,并按照5.1规定的方法用叶片对比试块调节检测灵敏度

4.4.2每次检测结束时或连续检测时间超过4h,应对检测仪器的时基线性和灵敏度进行复核。如发现时基线性偏差大于1%或灵敏度偏差值大于2dB,应执行以下规定:时基线性复核,如发现时基线性偏移大于1%时,应及时修正,并对该仪器前次核查后检测的a)

全部叶片重新检测。

灵敏度复核,如灵敏度偏差值大于2dB且小于或等于4dB,应及时修正;如灵敏度增加值大于4dB,应及时修正,并对该仪器前次核查后发现的记录指示重新检测;如灵敏度降低值大于4dB,应及时修正,并对该仪器前次核查后检测的全部叶片重新检测。5检测

仪器调节

5.1.1扫描速度调整

用叶片对比试块,按声程或深度调整扫描速度。推荐扫描速度和检测范围见表2。表2推荐扫描速度和检测范围

探头类别

表面波探头

单晶纵波探头

小角度纵波探头

单晶横波探头

双晶横波探头

双晶纵波探头

距离-波幅曲线(DAC曲线)

推荐扫描速度

声程定位1:1或1:2

深度定位1:1或1:2

深度定位1:1或1:2

深度定位1:1或1:2

深度定位1:1

深度定位1:1

检测前应按以下要求制作距离-波幅曲线(DAC曲线):4

检测范围

≤200mm

≤220mm

≤220mm

≤140mm

≤40mm

GB/T42872—2023

表面波法:用叶片对比试块深度为1mm的矩形槽,依次将距离探头10mm、20mm、40mm、80mm、160mm、200mm处矩形槽的最高回波调至满屏的80%,制作距离-波幅曲线;单晶纵波和小角度纵波法:用叶片对比试块,根据叶根实际几何尺寸,制作不同深度$1mm横孔的距离-波幅曲线;

单晶横波法:用叶片对比试块,根据叶根实际几何尺寸,制作不同深度1mm横孔的距离-波幅曲线:

双晶横波法参照单晶横波法,双晶纵波法参照单晶纵波法。灵敏度设置

灵敏度设置见表3。

3灵敏度设置

单位为分贝

检测方法

表面波探头法

单晶纵波探头法

小角度纵波探头法

单晶横波探头法

检测灵敏度

DAC-20

DAC-20

DAC-18

检测范围内最大声程处的检测灵敏度曲线高度不应低于满屏的20%。判废灵敏度

DAC-10

DAC-14

DAC-12

叶片的表面耦合损失和材质衰减应与叶片对比试块相同,否则应测量声能传输损耗差值并进行补偿,补偿量应计人距离-波幅曲线。双晶横波探头法灵敏度按照表3单晶横波探头法灵敏度进行设置;双晶纵波探头法灵敏度按照表3单晶纵波探头法灵敏度进行设置,探头移动方向应与探头的隔声层相垂直。5.2叶片叶身检测

5.2.1叶身检测应用表面波探头,探头平行置于叶身进汽侧、出汽侧边沿,分段对叶身边沿全覆盖扫查,每段不应大于200mm,扫查时探头作15°左右摆动,从叶顶至叶根侧做单向扫查,有怀疑时也可做双向扫查。应排除叶片过渡区棱角、叶身表面油污、锈蚀、汽蚀、划痕、拉筋孔等可能造成的影响,最长声程波幅衰减不应低于60%。探头放置位置示意见图2。o

标引说明:

B-——叶顶端面;

A-拉筋孔;

裂纹。

图2叶身表面波探头放置位置示意图表面波检测叶身典型部位波形示意见图3。表面波检测叶身实际裂纹的反射回波见附录B。5.2.2

GB/T42872—2023

标引说明:

叶身叶顶端面波形示意图

叶顶端面反射波;

裂纹反射波。

叶身裂纹和叶顶端面波形示意图图3叶身表面波检测典型部位反射波形示意图叉形叶根检测

5.3.1叉形叶根分为骑缝铆孔叉形叶根、中心铆孔叉形叶根,裂纹易发生在靠近叶身侧的铆孔旁叶根最小截面处。根据叶根外露高度h。、肩台高度b。、肩台型式和探头前沿长度l。,可选择表面波、横波或纵波探头,探头具体选择方法和放置位置见表4,放置位置示意见图4。表4叉形叶根检测探头选择和放置位置检测条件

ho≥lo.b.0.5mm

hoho≥lo.b.>0.5mm

肩台为凹弧面

探头选择

表面波探头、横波探头

表面波探头、横波探头、纵波探头横波探头

横波探头、纵波探头

探头放置位置

探头置于图4a)位置I

探头置于图4a)位置Ⅱ或Ⅲ

探头置于图4b)位置IV

探头置于图4a)位置Ⅱ或Ⅲ

肩台高度小于或等于0.5mm和肩台为凹弧面的叶根a)

图4叉形叶根检测探头放置位置示意图标引说明:

外露尺寸;

斜面宽度;

b)肩台高度大于0.5mm的叶根

肩台高度;

GB/T42872—2023

I、IⅡI、Ⅲ、IV—探头放置位置。图4叉形叶根检测探头放置位置示意图(续)骑缝铆孔叉形叶根检测

骑缝铆孔叉形叶根的铆孔位于叶根的横向侧边位置,见图5。5.3.2.2用表面波或纵波探头检测,移动探头找到叶根端面反射波后,探头垂直叶根移动并作15°左右摆动,探头放置位置示意见图4a),移动方向示意见图5。标引说明:

A——上铆孔;

B—叶根端面;

C——下铆孔;

上铆孔裂纹;

下铆孔裂纹。

图5骑缝铆孔叉形叶根表面波探头或纵波探头移动位置示意图表面波或纵波探头移动至不同位置的典型波形示意见图6,表面波与纵波检测的典型位置波形示意图相似。表面波检测骑缝铆孔叉形叶根实际裂纹的反射回波见附录C。%

上铆孔反射波形示意图

上铆孔和上铆孔裂纹反射波形示意图b)

骑缝铆孔叉形叶根表面波或纵波反射波形示意图GB/T42872—2023

上铆孔裂纹反射波形示意图

标引说明:

叶根端面反射波形示意图

下铆孔裂纹反射波形示意图

一上铆孔反射波;

叶根端面反射波;

下铆孔反射波;

上铆孔裂纹反射波;

下铆孔裂纹反射波。

上铆孔裂纹和叶根端面反射波形示意图d)

下铆孔裂纹和叶根端面反射波形示意图A

下铆孔和下铆孔裂纹信号波形示意图mm

i)下铆孔反射波形示意图

图6骑缝铆孔叉形叶根表面波或纵波反射波形示意图(续)5.3.2.4用横波探头检测,移动探头找到铆孔反射波后,探头垂直叶根移动并作15°左右摆动,探头放置位置示意见图4和图7,移动方向示意见图5。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CCSJ04

中华人民共和国国家标准

GB/T42872—2023

无损检测

在役汽轮机叶片超声检测和

评价方法

Non-destructive testingUltrasonictesting and evaluationfor turbing-blades in service2023-08-06发布

国家市场监督管理总局

国家标准化管理委员会

2023-08-06实施

GB/T42872—2023

规范性引用文件

术语和定义

般规定

缺欠测量和评定

检测记录和报告

附录A(规范性)

附录B(资料性)

附录C(资料性)

附录D(资料性)

附录E(资料性)

附录F(资料性)

叶片对比试块

叶身表面波检测

叉形叶根表面波检测

T形叶根横波检测

枞树形叶根表面波检测

菌形叶根横波检测bzxz.net

本文件按照GB/T1.1一2020《标准化工作导则起草。

GB/T42872—2023

第1部分:标准化文件的结构和起草规则》的规定请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由全国无损检测文件化委员会(SAC/TC56)提出并归口。本文件起草单位:西安热工研究院有限公司、上海材料研究所有限公司、国网浙江省电力有限公司电力科学研究院、江苏方天电力技术有限公司、中广核工程有限公司、安徽华图电力科技有限公司。本文件主要起草人:蔡晖、丁杰、张杰、马君鹏、朱从斌、李东江、秦承鹏、王鹏、侯召堂、赵仑、李增润王爽。

1范围

无损检测

在役汽轮机叶片超声检测和

评价方法

GB/T42872—2023

本文件规定了在役汽轮机叶片应用A型脉冲反射式超声检测的一般规定、检测、缺欠测量和评定的要求。

本文件适用于汽轮机叶片(以下简称“叶片”)不拆卸状态下的在役检测,不适用于带涂层的叶片检测。安装阶段的叶片超声检测参照本文件执行。2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T9445

无损检测

GB/T12604.1

GB/T19799.1

GB/T27664.1

GB/T27664.2

GB/T27664.3

JB/T8428

术语和定义

人员资格鉴定与认证

术语超声检测

无损检测

无损检测

无损检测

无损检测

无损检测

无损检测

超声检测1号校准试块

超声检测设备的性能与检验

超声检测设备的性能与检验

超声检测设备的性能与检验

超声试块通用规范

GB/T12604.1界定的以及下列术语和定义适用于本文件。3.1

探头前沿长度

front distance of angle probe斜探头声束人射点至探头前端面的水平距离。3.2

外露高度

exposedheight

装配好的叶片其轮缘外露部分叶根的高度。注:见图1。

第1部分:仪器

第2部分:探头

第3部分:组合设备

GB/T42872—2023

标引说明:

ho———外露高度;

a斜面宽度;

b,肩台高度。

斜面宽度

slopewidth

肩台高度小于或等于0.5mm的叉形叶根a)

肩台高度大于0.5mm的叉形叶根

外露尺寸、斜面宽度和肩台高度叶身至叶根的过渡斜面宽度

注:见图1。

肩台高度

shoulder height

叶根侧面外露部分比其平面部分高出的高度。注:见图1。

4一般规定

检测人员

4.1.1按本文件从事超声检测的人员应按GB/T9445或合同各方认可的体系进行人员资格鉴定和认证,取得超声检测人员2级或以上资格等级证书,并由雇主或代理对其进行叶片超声检测的岗位培训和授权。

检测人员应掌握超声检测通用知识和本文件的各项规定,熟悉叶片加工工艺、结构形式、应力集中部位及失效模式,具有丰富的叶片超声检测经历。GB/T42872—2023

4.1.3应由持有2级或以上资格等级证书的检测人员审核按本文件出具的检测报告。4.2

检测仪器和器材

超声检测仪

超声检测仪工作频率应至少包括0.5MHz15MHz范围,时基线性等主要性能参数应符合GB/T27664.1的规定。

4.2.2探头

根据叶片类型选用纵波、横波或表面波探头。探头性能要求应符合GB/T27664.2的规定。推荐的探头见表1。

探头类别

表面波探头

纵波探头

小角度纵波探头

单晶横波探头

双晶纵波探头

双晶横波探头

探头频率

2.5MHz~5MHz

2.5MHz~5MHz

2.5MH2~5MHz

2.5MHz~5MHz

超声检测仪和探头的组合性能

推荐的探头

晶片尺寸

4mmX4mm5mmX5mm

6mmX6mm.8mmX8mm

$4mm.g6mm.g8mm

5mmX5mm.6mm×6mm

3mmX3mm4mm×4mm

5mmX5mm、6mm×6mm、

4mmX4mm、6mmX6mm

4mm×4mm5mm×5mm、

6mm×6mm

折射角

6°~26°

35°68°

45~68°

会聚区

10mm~40mm

10mm~40mm

应定期核查时基线性、探头入射点、声束角、物理状态与外观、灵敏度和信噪比、脉冲宽度、增益线性等。组合性能的测试方法、检查周期和性能参数各项指标应符合GB/T27664.3的规定。4.2.4试块

叶片检测用试块包括超声检测1号校准试块、叶片对比试块和模拟试块。各类试块符合以下要求。a)

超声检测1号校准试块,应符合GB/T19799.1的规定,主要用于超声检测仪、探头及组合性能测试。

叶片对比试块,采用2Cr13马氏体钢或与被检叶片声学性能相同、相近的材质制作,主要用于调节检测灵敏度。试块形状和尺寸应符合附录A的规定。模拟试块,包含了模拟或真实缺欠,主要用于检测工艺验证。缺欠的类型、位置、尺寸和数量设e

置与被检叶片中可能存在的缺欠及状态吻合。试块的外形结构、材质和声学特性、表面状况均应与被检叶片相同或相近。鉴于叶根结构复杂,形式与尺寸繁多,叶根模拟试块也可用于缺欠的辅助判断。

每年应对超声检测1号校准试块、叶片对比试块和模拟试块的表面状态进行核查。3

GB/T42872—2023

4.2.5耦合剂

耦合剂应具有良好的透声性能和润湿能力,且对工件无损伤,宜选择专用耦合剂。实际检测和超声检测仪核查时,应使用相同的耦合剂。4.3

准备工作

4.3.1检测前应查阅被检叶片的名称、材质、类型及结构尺寸、服役状况等相关资料。4.3.2根据叶片的实际状态,确定被检叶片的检测范围。叶身采用表面波法进行检测。叶根根据实际结构采用表面波法、纵波法、横波法等进行检测。4.3.3应对被检叶片按序编号,编号具有唯一性及可追溯性4.3.4超声检测宜在喷砂前进行,检测前应进行目视检测,被检叶片应无油污、锈蚀、积垢等影响检测质量的异物。

检测仪器调节和复核

4.4.1每次检测开始前,应用超声检测1号校准试块调节仪器,并按照5.1规定的方法用叶片对比试块调节检测灵敏度

4.4.2每次检测结束时或连续检测时间超过4h,应对检测仪器的时基线性和灵敏度进行复核。如发现时基线性偏差大于1%或灵敏度偏差值大于2dB,应执行以下规定:时基线性复核,如发现时基线性偏移大于1%时,应及时修正,并对该仪器前次核查后检测的a)

全部叶片重新检测。

灵敏度复核,如灵敏度偏差值大于2dB且小于或等于4dB,应及时修正;如灵敏度增加值大于4dB,应及时修正,并对该仪器前次核查后发现的记录指示重新检测;如灵敏度降低值大于4dB,应及时修正,并对该仪器前次核查后检测的全部叶片重新检测。5检测

仪器调节

5.1.1扫描速度调整

用叶片对比试块,按声程或深度调整扫描速度。推荐扫描速度和检测范围见表2。表2推荐扫描速度和检测范围

探头类别

表面波探头

单晶纵波探头

小角度纵波探头

单晶横波探头

双晶横波探头

双晶纵波探头

距离-波幅曲线(DAC曲线)

推荐扫描速度

声程定位1:1或1:2

深度定位1:1或1:2

深度定位1:1或1:2

深度定位1:1或1:2

深度定位1:1

深度定位1:1

检测前应按以下要求制作距离-波幅曲线(DAC曲线):4

检测范围

≤200mm

≤220mm

≤220mm

≤140mm

≤40mm

GB/T42872—2023

表面波法:用叶片对比试块深度为1mm的矩形槽,依次将距离探头10mm、20mm、40mm、80mm、160mm、200mm处矩形槽的最高回波调至满屏的80%,制作距离-波幅曲线;单晶纵波和小角度纵波法:用叶片对比试块,根据叶根实际几何尺寸,制作不同深度$1mm横孔的距离-波幅曲线;

单晶横波法:用叶片对比试块,根据叶根实际几何尺寸,制作不同深度1mm横孔的距离-波幅曲线:

双晶横波法参照单晶横波法,双晶纵波法参照单晶纵波法。灵敏度设置

灵敏度设置见表3。

3灵敏度设置

单位为分贝

检测方法

表面波探头法

单晶纵波探头法

小角度纵波探头法

单晶横波探头法

检测灵敏度

DAC-20

DAC-20

DAC-18

检测范围内最大声程处的检测灵敏度曲线高度不应低于满屏的20%。判废灵敏度

DAC-10

DAC-14

DAC-12

叶片的表面耦合损失和材质衰减应与叶片对比试块相同,否则应测量声能传输损耗差值并进行补偿,补偿量应计人距离-波幅曲线。双晶横波探头法灵敏度按照表3单晶横波探头法灵敏度进行设置;双晶纵波探头法灵敏度按照表3单晶纵波探头法灵敏度进行设置,探头移动方向应与探头的隔声层相垂直。5.2叶片叶身检测

5.2.1叶身检测应用表面波探头,探头平行置于叶身进汽侧、出汽侧边沿,分段对叶身边沿全覆盖扫查,每段不应大于200mm,扫查时探头作15°左右摆动,从叶顶至叶根侧做单向扫查,有怀疑时也可做双向扫查。应排除叶片过渡区棱角、叶身表面油污、锈蚀、汽蚀、划痕、拉筋孔等可能造成的影响,最长声程波幅衰减不应低于60%。探头放置位置示意见图2。o

标引说明:

B-——叶顶端面;

A-拉筋孔;

裂纹。

图2叶身表面波探头放置位置示意图表面波检测叶身典型部位波形示意见图3。表面波检测叶身实际裂纹的反射回波见附录B。5.2.2

GB/T42872—2023

标引说明:

叶身叶顶端面波形示意图

叶顶端面反射波;

裂纹反射波。

叶身裂纹和叶顶端面波形示意图图3叶身表面波检测典型部位反射波形示意图叉形叶根检测

5.3.1叉形叶根分为骑缝铆孔叉形叶根、中心铆孔叉形叶根,裂纹易发生在靠近叶身侧的铆孔旁叶根最小截面处。根据叶根外露高度h。、肩台高度b。、肩台型式和探头前沿长度l。,可选择表面波、横波或纵波探头,探头具体选择方法和放置位置见表4,放置位置示意见图4。表4叉形叶根检测探头选择和放置位置检测条件

ho≥lo.b.0.5mm

ho

肩台为凹弧面

探头选择

表面波探头、横波探头

表面波探头、横波探头、纵波探头横波探头

横波探头、纵波探头

探头放置位置

探头置于图4a)位置I

探头置于图4a)位置Ⅱ或Ⅲ

探头置于图4b)位置IV

探头置于图4a)位置Ⅱ或Ⅲ

肩台高度小于或等于0.5mm和肩台为凹弧面的叶根a)

图4叉形叶根检测探头放置位置示意图标引说明:

外露尺寸;

斜面宽度;

b)肩台高度大于0.5mm的叶根

肩台高度;

GB/T42872—2023

I、IⅡI、Ⅲ、IV—探头放置位置。图4叉形叶根检测探头放置位置示意图(续)骑缝铆孔叉形叶根检测

骑缝铆孔叉形叶根的铆孔位于叶根的横向侧边位置,见图5。5.3.2.2用表面波或纵波探头检测,移动探头找到叶根端面反射波后,探头垂直叶根移动并作15°左右摆动,探头放置位置示意见图4a),移动方向示意见图5。标引说明:

A——上铆孔;

B—叶根端面;

C——下铆孔;

上铆孔裂纹;

下铆孔裂纹。

图5骑缝铆孔叉形叶根表面波探头或纵波探头移动位置示意图表面波或纵波探头移动至不同位置的典型波形示意见图6,表面波与纵波检测的典型位置波形示意图相似。表面波检测骑缝铆孔叉形叶根实际裂纹的反射回波见附录C。%

上铆孔反射波形示意图

上铆孔和上铆孔裂纹反射波形示意图b)

骑缝铆孔叉形叶根表面波或纵波反射波形示意图GB/T42872—2023

上铆孔裂纹反射波形示意图

标引说明:

叶根端面反射波形示意图

下铆孔裂纹反射波形示意图

一上铆孔反射波;

叶根端面反射波;

下铆孔反射波;

上铆孔裂纹反射波;

下铆孔裂纹反射波。

上铆孔裂纹和叶根端面反射波形示意图d)

下铆孔裂纹和叶根端面反射波形示意图A

下铆孔和下铆孔裂纹信号波形示意图mm

i)下铆孔反射波形示意图

图6骑缝铆孔叉形叶根表面波或纵波反射波形示意图(续)5.3.2.4用横波探头检测,移动探头找到铆孔反射波后,探头垂直叶根移动并作15°左右摆动,探头放置位置示意见图4和图7,移动方向示意见图5。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。