GB/T 15114-2023

基本信息

标准号: GB/T 15114-2023

中文名称:铝合金压铸件

标准类别:国家标准(GB)

英文名称:Aluminum alloy die castings

标准状态:现行

发布日期:2023-05-23

实施日期:2023-05-23

出版语种:简体中文

下载格式:.pdf .zip

下载大小:7145308

标准分类号

标准ICS号:冶金>>有色金属>>77.120.10铝和铝合金

中标分类号:机械>>加工工艺>>J31铸造

关联标准

替代情况:替代GB/T 15114-2009

出版信息

出版社:中国标准出版社

页数:28页

标准价格:49.0

相关单位信息

起草人:闫锋、孔国宏、欧阳壮、陈志、李照华、万雅春、李光浩、张帆、熊守美、钟鼓、肖明海、臧永兴、葛素静、潘祖强、郭畏士、霍会娟、游国强、张俊超、陆仕平、罗斌、杨召岭、刘志发、刘军、刘燕岭、贺小丰、徐峰、王绍著、陈颂、蔡恒志、廖仲杰、王亚军、程树刚、宋学磊、马晓虎

起草单位:广东鸿图科技股份有限公司、中信戴卡股份有限公司、宁波博大机械有限公司、芜湖舜富精密压铸科技有限公司、有研工程技术研究院有限公司、河北新立中有色金属集团有限公司、浙江集思铝业有限公司、玉环盛大汽摩部件工业有限公司、中铝材料应用研究院有限公司等

提出单位:全国铸造标准化技术委员会(SAC/TC 54)

发布部门:国家市场监督管理总局 国家标准化管理委员会

标准简介

本文件规定了铝合金压铸件的技术要求、试验方法、检验规则及交付、标志、包装、运输和贮存。

本文件适用于铝合金压铸件的制造和质量检验。

标准图片预览

标准内容

ICS 77.120.10

CCSJ31

中华人民共和国国家标准

GB/T15114—2023

代替GB/T15114—2009

铝合金压铸件

Aluminum alloy die castings

2023-05-23发布

国家市场监督管理总局

国家标准化管理委员会

2023-05-23实施

规范性引用文件

术语和定义

技术要求

试验方法

检验规则

交付、标志、包装、运输和贮存附录A(规范性)

附录B(规范性)

附录C(规范性)

附录D(资料性)

附录E(资料性)

附录F(资料性)

附录G(规范性)

压铸铝合金的力学性能

线型尺寸受分型面影响时的附加量(增或减)线型尺寸受模具活动部分影响时的附加量(增或减)铝合金压铸件几何公差

铝合金压铸件表面粗糙度

孔洞缺陷直径大小的定义

铝合金压铸件内部缺陷·

GB/T15114—2023

GB/T15114—2023

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

本文件代替GB/T15114—2009《铝合金压铸件》,与GB/T15114—2009相比,除结构调整和编辑性改动外,主要技术变化如下:a)

更改了范围(见第1章,2009年版的第1章);增加了“铝合金压铸件”“结构件”“功能件”术语和定义(见第3章);b)

更改了技术要求(见第4章,2009年版的第3章);删除了质量保证(见2009年版的第4章);更改了试验方法(见第5章,2009年版的第5章);更改了检验规则(见第6章,2009年版的第5章);更改了交付、标志、包装、运输和贮存(见第7章,2009年版的第6章);更改了压铸铝合金的力学性能要求(见附录A,2009年版的附录A);更改了线型尺寸受分型面影响时的附加量的规定(见附录B,2009年版的附录B);更改了线型尺寸受模具活动部分影响时的附加量的规定(见附录C,2009年版的附录C);增加了铝合金压铸件内部缺陷的规定(见附录G)。k)

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由全国铸造标准化技术委员会(SAC/TC54)提出并归口。本文件起草单位:广东鸿图科技股份有限公司、中信戴卡股份有限公司、宁波博大机械有限公司、芜湖舜富精密压铸科技有限公司、有研工程技术研究院有限公司、河北新立中有色金属集团有限公司、浙江集思铝业有限公司、玉环盛大汽摩部件工业有限公司、中铝材料应用研究院有限公司、广州致远新材料科技有限公司、济南慧成铸造有限公司、浙江万丰摩轮有限公司、清华大学、重庆大学、广东省肇庆市质量计量监督检测所、深圳领威科技有限公司、东莞市建昌实业有限公司、三门峡市质量技术监督检验测试中心、东风(十堰)有色铸件有限公司、一汽铸造有限公司、浙江君鸿机械有限公司、浙江闽立电动工具有限公司、山东金马汽车装备科技有限公司、重庆顺多利机车有限责任公司、凯世曼铸造长春有限公司、天津新立中合金集团有限公司、重庆日联科技有限公司、山西瑞格金属新材料有限公司、东莞宜安科技股份有限公司、山东骏程金属科技有限公司、在平信发铝制品有限公司、青岛宇远新材料有限公司、山东振挺精工活塞有限公司、浙江一龙铝业有限公司、山东鲁电线路器材有限公司、沈阳铸造研究所有限公司、沈阳工业大学、宁波市北仑燎原模铸有限公司、义乌市全义模具产业发展有限公司、东莞市安美泰技术有限公司、重庆瑞通精工科技股份有限公司。本文件主要起草人:闫锋、孔国宏、欧阳壮、陈志、李照华、方雅春、李光浩、张帆、熊守美、钟鼓、肖明海、藏永兴、葛素静、潘祖强、郭畏士、霍会娟、游国强、张俊超、陆任平、罗斌、杨召岭、刘志发、刘军、刘燕岭、贺小丰、徐峰、王绍著、陈颂、蔡恒志、廖仲杰、王亚军、程树刚、宋学磊、马晓虎、闫国庆、孙谱、邓力、郝才辉、梁勇、陆军、陈治宝、华隆政、陈苏坚、刘燕华、郑超、黄宏军、李东、张开建、吴静、李洪光、金承高、罗家林、李垚。

本文件于1994年首次发布,2009年第一次修订,本次为第二次修订。1范围

铝合金压铸件

GB/T15114—2023

本文件规定了铝合金压铸件的技术要求、试验方法、检验规则及交付、标志、包装、运输和贮存。本文件适用于铝合金压铸件的制造和质量检验。2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 228.1

GB/T231.1

GB/T1182

GB/T1958

金属材料拉伸试验

第1部分:室温试验方法

金属材料布氏硬度试验

第1部分:试验方法

产品几何技术规范(GPS)

几何公差形状、方向、位置和跳动公差标注产品儿何技术规范(GPS)

GB/T2828.1

GB/T2829

GB/T3177

GB/T5611

几何公差检测与验证

计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划周期检验计数抽样程序及表(适用于对过程稳定性的检验)产品几何技术规范(GPS)

光滑工件尺寸的检验

铸造术语

GB/T6060.1

GB/T6060.3

GB/T6414

GB/T7999

GB/T11351

GB/T13822

表面粗糙度比较样块

第1部分:铸造表面

表面粗糙度比较样块第3部分:电火花、抛(喷)丸、喷砂、研磨、锉、抛光加工表面铸件尺寸公差、几何公差与机械加工余量铝及铝合金光电直读发射光谱分析方法铸件重量公差

压铸有色合金试样

GB/T20975.3

GB/T20975.4

GB/T20975.5

GB/T20975.7

铝及铝合金化学分析方法

铝及铝合金化学分析方法

铝及铝合金化学分析方法

铝及铝合金化学分析方法

GB/T20975.8

铝及铝合金化学分析方法

GB/T20975.10

GB/T20975.11

GB/T20975.12

GB/T20975.14

GB/T20975.16

GB/T 20975.17

3术语和定义

第3部分:铜含量的测定

第4部分:铁含量的测定

第5部分:硅含量的测定

第7部分:锰含量的测定

第8部分:锌含量的测定

铝及铝合金化学分析方法

铝及铝合金化学分析方法

铝及铝合金化学分析方法

铝及铝合金化学分析方法

铝及铝合金化学分析方法

铝及铝合金化学分析方法

第10部分:锡含量的测定

第11部分:铅含量的测定

第12部分:钛含量的测定

第14部分:镍含量的测定

第16部分:镁含量的测定

第17部分:锶含量的测定

GB/T5611界定的以及下列术语和定义适用于本文件。1

GB/T15114—2023

aluminumalloydiecasting

铝合金压铸件

使用高压压铸装备通过压力铸造方式生产的铝合金铸件。3.2

structuralpart

结构件

承载件或受力件,与使用过程中的安全密切相关的铝合金压铸件(3.1)。注:一般结构件起到承受载荷、部件连接和抗冲击的作用,对材料的抗拉强度、屈服强度和延伸率都有特别的要求。3.3

功能件

functional part

具有功能特性的部件。

注:具有其特定使用功能的铝合金压铸件,相对结构件而言,最大区别是其对韧性的要求相对较低4技术要求

化学成分

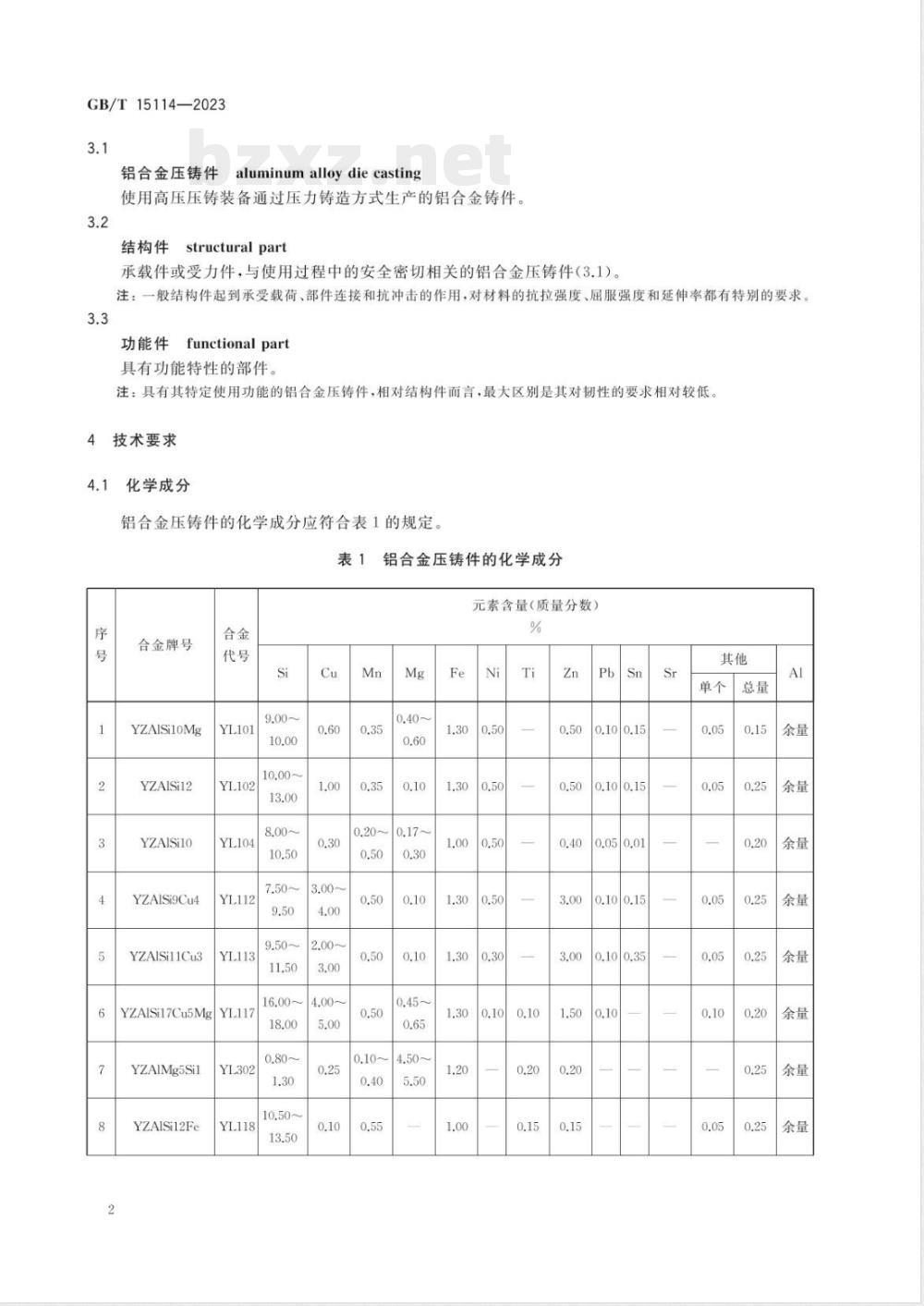

铝合金压铸件的化学成分应符合表1的规定。铝合金压铸件的化学成分

元素含量(质量分数)

合金牌号

YZAISi1oMg

YZAISi12

YZAISi10

YZAISi9Cu4

YZAISi11Cu3

YZAISi17Cu5Mg

YZAIMg5Sil

YZAISi12Fe

合金牌号

YZAISi10MnMgYL119

YZAISi7MnMg

表1铝合金压铸件的化学成分(续)元素含量(质量分数)

注1:除有范围的元素和铁为必检元素外,其余元素在有要求时抽检注2:表中未特殊说明的数值均为最大值Zn

注3:序号1~8属于功能件常用成分,序号9和序号10属于结构件常用成分4.2力学性能

GB/T15114—2023

4.2.1铝合金压铸件的力学性能以GB/T13822规定的A型拉伸试样所测定的力学性能作为检验的参考依据。

4.2.2采用GB/T13822规定的A型拉伸试样确定的典型力学性能应符合附录A的规定4.2.3当需要采用铝合金压铸件本体取样检验时,力学性能要求由供需双方商定。4.3尺寸

4.3.1铝合金压铸件的几何形状和尺寸应符合铸件图样的规定。4.3.2铝合金压铸件的尺寸公差应按GB/T6414的规定执行。受分型面和模具活动部分影响的尺寸公差还应增加一个附加量,并应符合附录B、附录C的规定。有特殊规定和要求时,应在图样上注明。4.3.3铝合金压铸件的尺寸公差不包括拨模斜度。其非加工表面:包容面以小端为基准,被包容面以大端为基准;待加工表面:包容面以大端为基准,被包容面以小端为基准。有特殊规定和要求时,应在图样上注明。

4.3.4铝合金压铸件有几何公差要求时,其标注方法应符合GB/T1182的规定,几何公差应符合GB/T6414的规定。没有特别注明时,可参照附录D。4.3.5铝合金压铸件加工余量按GB/T6414的规定执行。若有特殊规定和要求时,其加工余量应在图样上注明。

4.4重量

铝合金压铸件重量公差等级选取应符合GB/T11351的MT4~MT7等级规定,若有特殊规定和要求,由供需双方商定。

4.5表面质量

4.5.1铝合金压铸件表面粗糙度应符合图样或需方的要求,如没有要求时,可参考附录E。4.5.2铝合金压铸件不应有裂纹和任何穿透性缺陷。4.5.3铝合金压铸件允许存在擦伤、凹陷、缺肉和网状毛刺等缺陷,其缺陷的程度和数量由供需双方3

GB/T15114—2023

商定。

4.5.4铝合金压铸件在非功能区域的浇口、飞边、溢流口、隔皮、顶杆痕迹等,允许留有残留,允许残留数值见表2。在功能区域的浇口、飞边、溢流口、隔皮、顶杆痕迹要求,由供需双方商定。表2允许残留数值

残留数值

厚浇口及溢流口

(厚度大于3mm)

注:表中数值为允许的最大值。薄浇口及溢流口

(厚度不大于3mm)

顶杆痕迹

凸起1.5mm到

凹陷0.8mm

4.5.5如图样无特别规定,有关压铸工艺的设置,如顶杆位置、分型线的位置、浇口和溢流口的位置等,在后工序中应通过机加工等方法去除的位置和不能通过机加工等方法去除的,由供需双方商定。4.5.6铝合金压铸件表面需要特殊处理的,应在图样上注明处理方式以及处理后的质量要求。4.5.7铝合金压铸件表面孔洞的缺陷直径大小的定义见附录F,加工后表面允许存在孔洞、凹陷、硬质点等损伤,其缺陷程度、数量由供需双方商定。4.6内部质量

4.6.1铝合金压铸件内部允许有缺陷,其允许级别见表3,缺陷分类应符合附录G的规定。表3内部缺陷允许级别

关键区域

缺陷类别

夹杂物

壁厚不大于

壁厚大于

重要区域

壁厚不大于

注1:关键区域指受力区域、应力集中区域、连接区域。注2:重要区域指装配区域。

注3:一般区域指无功能区域,

壁厚大于

一般区域

壁厚不大于

壁厚大于

注4:关键区域、重要区域和一般区域的界定,依据供需双方按照产品的功能、使用的场合等实际条件而商定。注5:表中的级别为允许的最大等级。4.6.2对压铝合金压铸件的气压密封性、液压密封性、内部缺陷及本文件未列项目有要求时,应遵守供需双方商定的验收标准。

4.6.3铝合金压铸件允许对其进行浸渗、修补和变形校正处理。如有特殊要求,供需双方商定。4.7热处理工艺

铝合金压铸件可以根据性能要求进行热处理,性能要求由供需双方商定。4

试验方法

5.1化学成分

GB/T15114—2023

化学成分的检验方法按GB/T7999、GB/T20975.3、GB/T20975.4、GB/T20975.5、GB/T20975.7、GB/T20975.8、GB/T20975.10、GB/T20975.11、GB/T20975.12、GB/T20975.14、GB/T20975.16、GB/T20975.17的规定执行。在保证分析精度的条件下,允许使用其他方法。5.2力学性能

5.2.1铝合金压铸件拉伸试验按GB/T228.1的规定执行。5.2.2铝合金压铸件硬度试验按GB/T231.1的规定执行。5.2.3铝合金压铸件需本体检验时,取样部位、试样尺寸和试验方法由供需双方商定。注1:铝合金压铸件本体取样,避免破坏试样的表面致密层,破坏致密层后试样的力学性能普遍会有较大的下降。注2:属于结构件的铝合金压铸件进行本体取样进行力学性能测试.功能件用压铸试棒作为材料性能参考注3:试片的表面硬度和切面中心部位的硬度测试结果普追会有较大差异的,双方商定测试部位,避免争议。注4:铝合金压铸件进浇口端与填充末端的力学性能也普遍有较大差异。5.3尺寸

5.3.1铝合金压铸件几何尺寸检验按GB/T3177的规定执行。5.3.2铝合金压铸件几何公差检验按GB/T1958的规定执行。5.3.3采用满足精度的通用或专用量具进行检验。5.4重量

铝合金压铸件重量检验按GB/T11351的规定执行。5.5表面质量

铝合金压铸件表面质量采用目视法或使用其他方法检测。5.5.1

铝合金压铸件表面粗糙度采用比较样块比对检测,比较样块应符合GB/T6060.1和5.5.2

GB/T6060.3的规定。

5.6内部质量

5.6.1铝合金压铸件内部质量的试验方法可包括无损检测、耐压试验、金相分析和铸件解部等,试验方法及检验规则由供需双方商定。5.6.2

经浸渗和修补处理后的铝合金压铸件应做相应的质量检验。6检验规则

检验项目

铝合金压铸件检验分为型式检验和出厂检验,检验项目见表4。5

GB/T15114—2023

化学成分

力学性能

表面质量

内部质量

检验项目

技术要求

注:“/”表示检验项目;“”表示不检项目。6.2组批

试验方法

型式检验

检验类别

出厂检验

同一牌号、同一台压铸机、同一套模具、连续生产的同一班次铝合金压铸件为一批次。特殊情况下的组批,由供需双方商定。

3取样

铝合金压铸件取样规定见表5。

表5铝合金压铸件取样规定

检验项目

化学成分

力学性能

表面质量

内部质量

检验结果的判定

取样规定

炉内取样,每批次取1个试样:结构件生产过程每炉取1个样;有特殊要求,由供需双方商定

以压铸拉伸试样作为检验依据时,按GB/T13822规定A型压铸试样取样,取样数量为3根:以铝合金压铸件本体取样作为检验依据时,每批次不少于3根试样。如有特殊要求,由供需双方商定

按GB/T2828.1、GB/T2829规定抽检,每批次不少于3件随机抽检,每批次不少于3件

随机抽检,每批次不少于3件

随机抽检,每批次不少于3件

6.4.1化学成分第一次检验不合格时,允许另取双倍数量的试样进行重复试验,重复试验结果全部合格,判该批次合格;若重复试验结果中仍有试样不合格,判该批次不合格。6.4.2采用压铸试样进行检验时,试样每组3根。如受检的3根试样中有2根力学性能不合格,则判定该批次不合格。充许用加倍的试样进行第二次检验,如果第二次检验中有2根试样不合格,但总的平均值合格时,可认为该批次合格。如不合格的试样多于2根,则认为该批次不合格。6.4.3任一抽检产品尺寸不合格时,判该批次不合格。6

6.4.4任一抽检产品重量不合格时,判该批次不合格6.4.5任一抽检产品表面质量不合格时,判该批次不合格6.4.6任一抽检产品内部质量不合格时,判该批次不合格。交付、标志、包装、运输和贮存7.1

出厂检验报告下载标准就来标准下载网

GB/T15114—2023

当在合同或协议中有要求时,供方应向需方提交检验报告,检验报告至少应给出以下内容:a)

报告名称、编号、试验方法、试验条件;b)

关于识别样品、检测单位、分析日期、报告日期等所有必要的信息;以适当的形式表达试验结果及试验次数;c

试验过程中出现的异常现象;

审核、批准等人员的签名或印章。合格证

铝合金压铸件交付时,应附有检验合格证,合格证具体内容及格式由供需双方商定。7.3

3产品标志

铝合金压铸件应在非机加工表面铸出或打刻下列标志:7.3.1

原材料牌号;

零件号;

供方商标或符号;

制造年、月、模具号;

需方规定的其他标记。

当需方有特殊要求时,由供需双方协商确定包装标志

铝合金压铸件的外包装应有下列标志:零件号;

产品代码;

包装数量、日期;

内部系统专用追溯信息;

供方商标或符号;

本文件编号;

需方规定的其他要求。

7.5包装

铝合金压铸件的包装应牢固、可靠,在运输和搬运过程中不应出现损坏或损伤。出口产品的包装应符合出口商品的包装要求

6运输

铝合金压铸件在运输过程中,应符合堆垛要求,严禁淋雨、受潮、抛摔和剧烈碰撞。7

GB/T15114—2023

7.7购存

铝合金压铸件应贮存在干燥、通风良好、无有害气体的仓库内,不能与酸、碱或其他有腐蚀性的化学物品一同存放。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CCSJ31

中华人民共和国国家标准

GB/T15114—2023

代替GB/T15114—2009

铝合金压铸件

Aluminum alloy die castings

2023-05-23发布

国家市场监督管理总局

国家标准化管理委员会

2023-05-23实施

规范性引用文件

术语和定义

技术要求

试验方法

检验规则

交付、标志、包装、运输和贮存附录A(规范性)

附录B(规范性)

附录C(规范性)

附录D(资料性)

附录E(资料性)

附录F(资料性)

附录G(规范性)

压铸铝合金的力学性能

线型尺寸受分型面影响时的附加量(增或减)线型尺寸受模具活动部分影响时的附加量(增或减)铝合金压铸件几何公差

铝合金压铸件表面粗糙度

孔洞缺陷直径大小的定义

铝合金压铸件内部缺陷·

GB/T15114—2023

GB/T15114—2023

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

本文件代替GB/T15114—2009《铝合金压铸件》,与GB/T15114—2009相比,除结构调整和编辑性改动外,主要技术变化如下:a)

更改了范围(见第1章,2009年版的第1章);增加了“铝合金压铸件”“结构件”“功能件”术语和定义(见第3章);b)

更改了技术要求(见第4章,2009年版的第3章);删除了质量保证(见2009年版的第4章);更改了试验方法(见第5章,2009年版的第5章);更改了检验规则(见第6章,2009年版的第5章);更改了交付、标志、包装、运输和贮存(见第7章,2009年版的第6章);更改了压铸铝合金的力学性能要求(见附录A,2009年版的附录A);更改了线型尺寸受分型面影响时的附加量的规定(见附录B,2009年版的附录B);更改了线型尺寸受模具活动部分影响时的附加量的规定(见附录C,2009年版的附录C);增加了铝合金压铸件内部缺陷的规定(见附录G)。k)

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由全国铸造标准化技术委员会(SAC/TC54)提出并归口。本文件起草单位:广东鸿图科技股份有限公司、中信戴卡股份有限公司、宁波博大机械有限公司、芜湖舜富精密压铸科技有限公司、有研工程技术研究院有限公司、河北新立中有色金属集团有限公司、浙江集思铝业有限公司、玉环盛大汽摩部件工业有限公司、中铝材料应用研究院有限公司、广州致远新材料科技有限公司、济南慧成铸造有限公司、浙江万丰摩轮有限公司、清华大学、重庆大学、广东省肇庆市质量计量监督检测所、深圳领威科技有限公司、东莞市建昌实业有限公司、三门峡市质量技术监督检验测试中心、东风(十堰)有色铸件有限公司、一汽铸造有限公司、浙江君鸿机械有限公司、浙江闽立电动工具有限公司、山东金马汽车装备科技有限公司、重庆顺多利机车有限责任公司、凯世曼铸造长春有限公司、天津新立中合金集团有限公司、重庆日联科技有限公司、山西瑞格金属新材料有限公司、东莞宜安科技股份有限公司、山东骏程金属科技有限公司、在平信发铝制品有限公司、青岛宇远新材料有限公司、山东振挺精工活塞有限公司、浙江一龙铝业有限公司、山东鲁电线路器材有限公司、沈阳铸造研究所有限公司、沈阳工业大学、宁波市北仑燎原模铸有限公司、义乌市全义模具产业发展有限公司、东莞市安美泰技术有限公司、重庆瑞通精工科技股份有限公司。本文件主要起草人:闫锋、孔国宏、欧阳壮、陈志、李照华、方雅春、李光浩、张帆、熊守美、钟鼓、肖明海、藏永兴、葛素静、潘祖强、郭畏士、霍会娟、游国强、张俊超、陆任平、罗斌、杨召岭、刘志发、刘军、刘燕岭、贺小丰、徐峰、王绍著、陈颂、蔡恒志、廖仲杰、王亚军、程树刚、宋学磊、马晓虎、闫国庆、孙谱、邓力、郝才辉、梁勇、陆军、陈治宝、华隆政、陈苏坚、刘燕华、郑超、黄宏军、李东、张开建、吴静、李洪光、金承高、罗家林、李垚。

本文件于1994年首次发布,2009年第一次修订,本次为第二次修订。1范围

铝合金压铸件

GB/T15114—2023

本文件规定了铝合金压铸件的技术要求、试验方法、检验规则及交付、标志、包装、运输和贮存。本文件适用于铝合金压铸件的制造和质量检验。2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 228.1

GB/T231.1

GB/T1182

GB/T1958

金属材料拉伸试验

第1部分:室温试验方法

金属材料布氏硬度试验

第1部分:试验方法

产品几何技术规范(GPS)

几何公差形状、方向、位置和跳动公差标注产品儿何技术规范(GPS)

GB/T2828.1

GB/T2829

GB/T3177

GB/T5611

几何公差检测与验证

计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划周期检验计数抽样程序及表(适用于对过程稳定性的检验)产品几何技术规范(GPS)

光滑工件尺寸的检验

铸造术语

GB/T6060.1

GB/T6060.3

GB/T6414

GB/T7999

GB/T11351

GB/T13822

表面粗糙度比较样块

第1部分:铸造表面

表面粗糙度比较样块第3部分:电火花、抛(喷)丸、喷砂、研磨、锉、抛光加工表面铸件尺寸公差、几何公差与机械加工余量铝及铝合金光电直读发射光谱分析方法铸件重量公差

压铸有色合金试样

GB/T20975.3

GB/T20975.4

GB/T20975.5

GB/T20975.7

铝及铝合金化学分析方法

铝及铝合金化学分析方法

铝及铝合金化学分析方法

铝及铝合金化学分析方法

GB/T20975.8

铝及铝合金化学分析方法

GB/T20975.10

GB/T20975.11

GB/T20975.12

GB/T20975.14

GB/T20975.16

GB/T 20975.17

3术语和定义

第3部分:铜含量的测定

第4部分:铁含量的测定

第5部分:硅含量的测定

第7部分:锰含量的测定

第8部分:锌含量的测定

铝及铝合金化学分析方法

铝及铝合金化学分析方法

铝及铝合金化学分析方法

铝及铝合金化学分析方法

铝及铝合金化学分析方法

铝及铝合金化学分析方法

第10部分:锡含量的测定

第11部分:铅含量的测定

第12部分:钛含量的测定

第14部分:镍含量的测定

第16部分:镁含量的测定

第17部分:锶含量的测定

GB/T5611界定的以及下列术语和定义适用于本文件。1

GB/T15114—2023

aluminumalloydiecasting

铝合金压铸件

使用高压压铸装备通过压力铸造方式生产的铝合金铸件。3.2

structuralpart

结构件

承载件或受力件,与使用过程中的安全密切相关的铝合金压铸件(3.1)。注:一般结构件起到承受载荷、部件连接和抗冲击的作用,对材料的抗拉强度、屈服强度和延伸率都有特别的要求。3.3

功能件

functional part

具有功能特性的部件。

注:具有其特定使用功能的铝合金压铸件,相对结构件而言,最大区别是其对韧性的要求相对较低4技术要求

化学成分

铝合金压铸件的化学成分应符合表1的规定。铝合金压铸件的化学成分

元素含量(质量分数)

合金牌号

YZAISi1oMg

YZAISi12

YZAISi10

YZAISi9Cu4

YZAISi11Cu3

YZAISi17Cu5Mg

YZAIMg5Sil

YZAISi12Fe

合金牌号

YZAISi10MnMgYL119

YZAISi7MnMg

表1铝合金压铸件的化学成分(续)元素含量(质量分数)

注1:除有范围的元素和铁为必检元素外,其余元素在有要求时抽检注2:表中未特殊说明的数值均为最大值Zn

注3:序号1~8属于功能件常用成分,序号9和序号10属于结构件常用成分4.2力学性能

GB/T15114—2023

4.2.1铝合金压铸件的力学性能以GB/T13822规定的A型拉伸试样所测定的力学性能作为检验的参考依据。

4.2.2采用GB/T13822规定的A型拉伸试样确定的典型力学性能应符合附录A的规定4.2.3当需要采用铝合金压铸件本体取样检验时,力学性能要求由供需双方商定。4.3尺寸

4.3.1铝合金压铸件的几何形状和尺寸应符合铸件图样的规定。4.3.2铝合金压铸件的尺寸公差应按GB/T6414的规定执行。受分型面和模具活动部分影响的尺寸公差还应增加一个附加量,并应符合附录B、附录C的规定。有特殊规定和要求时,应在图样上注明。4.3.3铝合金压铸件的尺寸公差不包括拨模斜度。其非加工表面:包容面以小端为基准,被包容面以大端为基准;待加工表面:包容面以大端为基准,被包容面以小端为基准。有特殊规定和要求时,应在图样上注明。

4.3.4铝合金压铸件有几何公差要求时,其标注方法应符合GB/T1182的规定,几何公差应符合GB/T6414的规定。没有特别注明时,可参照附录D。4.3.5铝合金压铸件加工余量按GB/T6414的规定执行。若有特殊规定和要求时,其加工余量应在图样上注明。

4.4重量

铝合金压铸件重量公差等级选取应符合GB/T11351的MT4~MT7等级规定,若有特殊规定和要求,由供需双方商定。

4.5表面质量

4.5.1铝合金压铸件表面粗糙度应符合图样或需方的要求,如没有要求时,可参考附录E。4.5.2铝合金压铸件不应有裂纹和任何穿透性缺陷。4.5.3铝合金压铸件允许存在擦伤、凹陷、缺肉和网状毛刺等缺陷,其缺陷的程度和数量由供需双方3

GB/T15114—2023

商定。

4.5.4铝合金压铸件在非功能区域的浇口、飞边、溢流口、隔皮、顶杆痕迹等,允许留有残留,允许残留数值见表2。在功能区域的浇口、飞边、溢流口、隔皮、顶杆痕迹要求,由供需双方商定。表2允许残留数值

残留数值

厚浇口及溢流口

(厚度大于3mm)

注:表中数值为允许的最大值。薄浇口及溢流口

(厚度不大于3mm)

顶杆痕迹

凸起1.5mm到

凹陷0.8mm

4.5.5如图样无特别规定,有关压铸工艺的设置,如顶杆位置、分型线的位置、浇口和溢流口的位置等,在后工序中应通过机加工等方法去除的位置和不能通过机加工等方法去除的,由供需双方商定。4.5.6铝合金压铸件表面需要特殊处理的,应在图样上注明处理方式以及处理后的质量要求。4.5.7铝合金压铸件表面孔洞的缺陷直径大小的定义见附录F,加工后表面允许存在孔洞、凹陷、硬质点等损伤,其缺陷程度、数量由供需双方商定。4.6内部质量

4.6.1铝合金压铸件内部允许有缺陷,其允许级别见表3,缺陷分类应符合附录G的规定。表3内部缺陷允许级别

关键区域

缺陷类别

夹杂物

壁厚不大于

壁厚大于

重要区域

壁厚不大于

注1:关键区域指受力区域、应力集中区域、连接区域。注2:重要区域指装配区域。

注3:一般区域指无功能区域,

壁厚大于

一般区域

壁厚不大于

壁厚大于

注4:关键区域、重要区域和一般区域的界定,依据供需双方按照产品的功能、使用的场合等实际条件而商定。注5:表中的级别为允许的最大等级。4.6.2对压铝合金压铸件的气压密封性、液压密封性、内部缺陷及本文件未列项目有要求时,应遵守供需双方商定的验收标准。

4.6.3铝合金压铸件允许对其进行浸渗、修补和变形校正处理。如有特殊要求,供需双方商定。4.7热处理工艺

铝合金压铸件可以根据性能要求进行热处理,性能要求由供需双方商定。4

试验方法

5.1化学成分

GB/T15114—2023

化学成分的检验方法按GB/T7999、GB/T20975.3、GB/T20975.4、GB/T20975.5、GB/T20975.7、GB/T20975.8、GB/T20975.10、GB/T20975.11、GB/T20975.12、GB/T20975.14、GB/T20975.16、GB/T20975.17的规定执行。在保证分析精度的条件下,允许使用其他方法。5.2力学性能

5.2.1铝合金压铸件拉伸试验按GB/T228.1的规定执行。5.2.2铝合金压铸件硬度试验按GB/T231.1的规定执行。5.2.3铝合金压铸件需本体检验时,取样部位、试样尺寸和试验方法由供需双方商定。注1:铝合金压铸件本体取样,避免破坏试样的表面致密层,破坏致密层后试样的力学性能普遍会有较大的下降。注2:属于结构件的铝合金压铸件进行本体取样进行力学性能测试.功能件用压铸试棒作为材料性能参考注3:试片的表面硬度和切面中心部位的硬度测试结果普追会有较大差异的,双方商定测试部位,避免争议。注4:铝合金压铸件进浇口端与填充末端的力学性能也普遍有较大差异。5.3尺寸

5.3.1铝合金压铸件几何尺寸检验按GB/T3177的规定执行。5.3.2铝合金压铸件几何公差检验按GB/T1958的规定执行。5.3.3采用满足精度的通用或专用量具进行检验。5.4重量

铝合金压铸件重量检验按GB/T11351的规定执行。5.5表面质量

铝合金压铸件表面质量采用目视法或使用其他方法检测。5.5.1

铝合金压铸件表面粗糙度采用比较样块比对检测,比较样块应符合GB/T6060.1和5.5.2

GB/T6060.3的规定。

5.6内部质量

5.6.1铝合金压铸件内部质量的试验方法可包括无损检测、耐压试验、金相分析和铸件解部等,试验方法及检验规则由供需双方商定。5.6.2

经浸渗和修补处理后的铝合金压铸件应做相应的质量检验。6检验规则

检验项目

铝合金压铸件检验分为型式检验和出厂检验,检验项目见表4。5

GB/T15114—2023

化学成分

力学性能

表面质量

内部质量

检验项目

技术要求

注:“/”表示检验项目;“”表示不检项目。6.2组批

试验方法

型式检验

检验类别

出厂检验

同一牌号、同一台压铸机、同一套模具、连续生产的同一班次铝合金压铸件为一批次。特殊情况下的组批,由供需双方商定。

3取样

铝合金压铸件取样规定见表5。

表5铝合金压铸件取样规定

检验项目

化学成分

力学性能

表面质量

内部质量

检验结果的判定

取样规定

炉内取样,每批次取1个试样:结构件生产过程每炉取1个样;有特殊要求,由供需双方商定

以压铸拉伸试样作为检验依据时,按GB/T13822规定A型压铸试样取样,取样数量为3根:以铝合金压铸件本体取样作为检验依据时,每批次不少于3根试样。如有特殊要求,由供需双方商定

按GB/T2828.1、GB/T2829规定抽检,每批次不少于3件随机抽检,每批次不少于3件

随机抽检,每批次不少于3件

随机抽检,每批次不少于3件

6.4.1化学成分第一次检验不合格时,允许另取双倍数量的试样进行重复试验,重复试验结果全部合格,判该批次合格;若重复试验结果中仍有试样不合格,判该批次不合格。6.4.2采用压铸试样进行检验时,试样每组3根。如受检的3根试样中有2根力学性能不合格,则判定该批次不合格。充许用加倍的试样进行第二次检验,如果第二次检验中有2根试样不合格,但总的平均值合格时,可认为该批次合格。如不合格的试样多于2根,则认为该批次不合格。6.4.3任一抽检产品尺寸不合格时,判该批次不合格。6

6.4.4任一抽检产品重量不合格时,判该批次不合格6.4.5任一抽检产品表面质量不合格时,判该批次不合格6.4.6任一抽检产品内部质量不合格时,判该批次不合格。交付、标志、包装、运输和贮存7.1

出厂检验报告下载标准就来标准下载网

GB/T15114—2023

当在合同或协议中有要求时,供方应向需方提交检验报告,检验报告至少应给出以下内容:a)

报告名称、编号、试验方法、试验条件;b)

关于识别样品、检测单位、分析日期、报告日期等所有必要的信息;以适当的形式表达试验结果及试验次数;c

试验过程中出现的异常现象;

审核、批准等人员的签名或印章。合格证

铝合金压铸件交付时,应附有检验合格证,合格证具体内容及格式由供需双方商定。7.3

3产品标志

铝合金压铸件应在非机加工表面铸出或打刻下列标志:7.3.1

原材料牌号;

零件号;

供方商标或符号;

制造年、月、模具号;

需方规定的其他标记。

当需方有特殊要求时,由供需双方协商确定包装标志

铝合金压铸件的外包装应有下列标志:零件号;

产品代码;

包装数量、日期;

内部系统专用追溯信息;

供方商标或符号;

本文件编号;

需方规定的其他要求。

7.5包装

铝合金压铸件的包装应牢固、可靠,在运输和搬运过程中不应出现损坏或损伤。出口产品的包装应符合出口商品的包装要求

6运输

铝合金压铸件在运输过程中,应符合堆垛要求,严禁淋雨、受潮、抛摔和剧烈碰撞。7

GB/T15114—2023

7.7购存

铝合金压铸件应贮存在干燥、通风良好、无有害气体的仓库内,不能与酸、碱或其他有腐蚀性的化学物品一同存放。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。