基本信息

标准号: GB/T 43093-2023

中文名称:镍锰酸锂电化学性能测试 首次放电比容量及首次充放电效率测试方法

标准类别:国家标准(GB)

英文名称:Electrochemical performance test of lithium nickel manganese oxide—Test method for the initial discharge specfic capacity and initial efficiency

标准状态:现行

发布日期:2023-09-07

实施日期:2024-04-01

出版语种:简体中文

下载格式:.pdf .zip

下载大小:2086918

相关标签: 电化学 性能 测试 首次 放电 容量 充放电 效率 测试方法

标准分类号

标准ICS号:冶金>>77.160粉末冶金

中标分类号:冶金>>金属理化性能试验方法>>H21金属物理性能试验方法

关联标准

出版信息

出版社:中国标准出版社

页数:16页

标准价格:31.0

相关单位信息

起草人:黄取情、戴海桃、明帮来、梁裕铿、廖达前、林锦绣、董国宇、张树涛、凌仕刚、靳佳、訚硕、郑佳玲、陈玉君、魏琼、夏占国、吴珊珊、邵蓉蓉、岳云飞、裴雪莲、冯焕村、周茜、阮丁山、马惠丽、杨焕芳、饶媛媛、汪志全、杨凡、魏丽英、赵志安

起草单位:广东邦普循环科技有限公司、湖南长远锂科新能源有限公司、蜂巢能源科技(无锡)有限公司、天津国安盟固利新材料科技股份有限公司、中伟新材料股份有限公司、格林美(无锡)能源材料有限公司、宁波容百新能源科技股份有限公司、成都巴莫科技有限责任公司等

提出单位:中国有色金属工业协会

发布部门:国家市场监督管理总局 国家标准化管理委员会

标准简介

标准图片预览

标准内容

CCS H 21

中华人民共和国国家标准國

GB/T43093—2023

镍锰酸锂电化学性能测试

首次放电比容量及首次充放电效率测试方法

Electrochemical performance test of lithium nickel manganese oxide-Test method for the initial discharge specfie capacity and initial efficiency2023-09-07发布

2024-04-01实施

国家市场监督管理总局

国家标准化管理委员会

GB/T43093—2023

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任本文件由中国有色金属工业协会提出。本文件由全国有色金属标准化技术委员会(SAC/TC243)归口。本文件起草单位:广东邦普循环科技有限公司、湖南长远锂科新能源有限公司、蜂巢能源科技(无锡)有限公司、天津国安盟固利新材料科技股份有限公司、中伟新材料股份有限公司、格林美(无锡)能源材料有限公司、宁波容百新能源科技股份有限公司、成都巴莫科技有限责任公司、广东佳纳能源科技有限公司、宜昌邦普时代新能源有限公司、北京泰丰先行新能源科技有限公司、合肥国轩电池材料有限公司、厦门厦钨新能源材料股份有限公司、池州西恩新材料科技有限公司。本文件主要起草人:黄取情、戴海桃、明帮来、梁裕铿、廖达前、林锦绣、董国宇、张树涛、凌仕刚、靳佳、闾硕、郑佳玲、陈玉君、魏琼、夏占国、吴珊珊、邵蓉蓉、岳云飞、裴雪莲、冯焕村、周茜、阮丁山、马惠丽、杨焕芳、饶媛媛、汪志全、杨凡、魏丽英、赵志安。I

1范围

镍锰酸锂电化学性能测试

首次放电比容量及首次充放电效率测试方法

GB/T43093—2023

本文件描述了锂离子电池正极材料镍锰酸锂的首次放电比容量及首次充放电效率测试方法。本文件适用于锂离子电池正极材料镍锰酸锂的首次放电比容量及首次充放电效率的测试,测试方法包括扣式半电池法和扣式全电池法。2规范性引用文件

本文件没有规范性引用文件。

3术语和定义

本文件没有需要界定的术语和定义。4试剂和材料

4.1镍锰酸锂:尖晶石型

4.2人造石墨负极材料。

4.3锂离子电池电解液:耐高电压型,水分不大于0.002%,游离酸(HF)不大于0.005%,电导率(25℃)不小于7.0mS/cm。

4.4乙醇:工业级。

4.5粘结剂:聚偏二氟乙烯(PVDF),电池级,重均分子量不小于5×10°,水分不大于0.10%;羧甲基纤维素钠(CMC),电池级,黏度500mPa·s~1200mPa·s;丁苯橡胶(SBR)乳液。

4.6N-甲基吡咯烷酮(NMP):电池级,纯度不小于99.9%,水分不大于0.02%。4.7导电剂:乙炔黑或导电炭黑,中位径D)为1.0μm~3.0μum。4.8去离子水:电导率不大于10μS/cm。4.9铝箔:电池级,厚度为10μm~20μm。4.10铜箔:电池级,厚度为10μm~30μm。4.11金属锂片:直径为15.6mm~18.0mm,厚度为0.4mm~0.6mm。4.12锂离子电池隔膜:聚烯烃多孔膜,孔隙率30%~65%,透气率200s/100mL~800s/100mL,平均孔径不大于1.0μm,直径为16mm22mm,厚度为9μm~32μum;玻璃纤维隔膜,孔隙率不小于90%,吸液率不小于500%,直径为16mm~22mm,厚度为0.1mm~0.2mm。4.13电池标准结构件:型号CR2016、CR2025、CR2032或CR2430,包含正极壳、负极壳、泡沫镍片(或弹簧支撑片和垫片)。

4.14无尘纸。

GB/T43093—2023wwW.bzxz.Net

5仪器和设备

5.1烘箱。

5.2真空烘箱。

5.3干燥器:内盛适当的干燥剂(如变色硅胶、五氧化二磷等)。5.4

电子天平:显示分度值至0.0001g。5.5

电子天平:显示分度值至0.00001g。5.6分散搅拌机。

5.7平板涂覆机。

5.8对辊机:扣式锂离子电池专用。5.9冲片机。

5.10移液枪。

5.11情性气氛(氩气)手套箱:水分含量、氧含量均不大于0.0001%。5.12扣式电池封装机。

5.13锂离子电池电化学性能测试仪:电流电压满量程精度为0.1%。5.14恒温箱:温度25℃土1℃,相对湿度小于40%。5.15前处理干燥房:温度25℃土2℃,相对湿度小于5%。5.16台式数显测厚仪:分辨率1μm。5.17万分尺。

5.18镊子。

5.19绝缘镊子。

6试验步骤

6.1扣式半电池法

6.1.1预处理

6.1.1.1镍锰酸锂(4.1)、聚偏二氟乙烯(PVDF)(4.5)、导电剂(4.7):放入烘箱(5.1)内,在85℃~120℃条件下烘烤4h~20h,冷却至室温后置入干燥器(5.3)中。6.1.1.2锂离子电池隔膜(4.12):放入烘箱(5.1)内,在50℃~70℃条件下烘烤4h,取出后转移至情性气氛(氩气)手套箱(5.11)。

6.1.1.3电池标准结构件(4.13):用乙醇(4.4)对电池标准结构件进行超声清洗1次~3次,每次30min,操作完毕后,取出电池标准结构件放置于烘箱(5.1)内,在85℃条件下烘烤12h以上,随后转移至情性气氛(氩气)手套箱(5.11)。6.1.2正极片制备

6.1.2.1试验条件

操作应在前处理干燥房5.15)中进行,所用仪器、设备应清洁干净。6.1.2.2称量

称取6.1.1.1中预处理后的镍锰酸锂、聚偏二氟乙烯(PVDF)、导电剂,总量为4.0g~25.0g,三者质量分数分别为(90%~96%),(2%~5%)、(2%~5%),用电子天平(5.4)称量;N-甲基吡咯烷酮(NMP)2

(4.6)的量为固含量的30%~75%,用电子天平(5.4)称量。GB/T43093—2023

注:固含量为正极活性物质镍锰酸锂、聚偏二氟乙烯(PVDF)、导电剂的质量占正极浆料质量的比值6.1.2.3制浆

将称量的N-甲基吡咯烷酮(NMP)、聚偏二氟乙烯(PVDF)加入到烧杯中,将烧杯置于分散搅拌机(5.6)下,分散搅拌直至聚偏二氟乙烯(PVDF)完全溶解,配成无色透明胶液。将称量的导电剂加入到上述无色透明胶液中,进行混合搅拌。缓慢加入称量的镍锰酸锂,分散搅拌均匀,使各种物料均匀混合。6.1.2.4涂覆

用平板涂覆机(5.7)将混合后的正极浆料均匀涂覆在铝箔(4.9)的一面上。将涂覆后的正极片放入烘箱(5.1)中,在110℃±5℃条件下烘烤2h~3h。6.1.2.5正极片制作

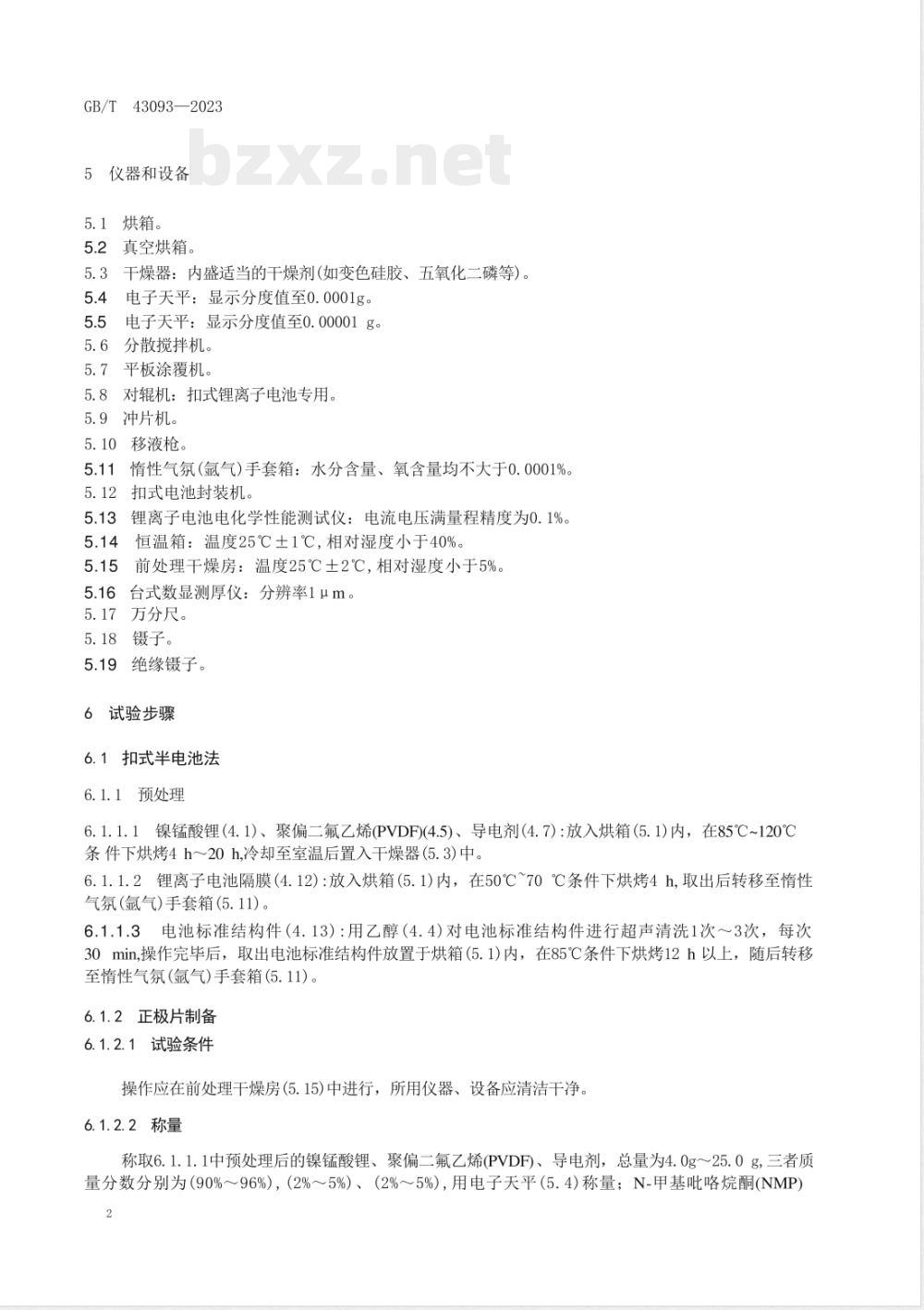

取6.1.2.4中烘干并达到可加工要求的正极片,使用冲片机(5.9)冲出直径(D)为12.0mm~15.0mm的正极片,用电子天平(5.5)称量正极片质量m。,用台式数显测厚仪(5.16)或万分尺(5.17)测量正极片厚度d.。使用冲片机(5.9)冲出与正极片直径相同的铝箔基片,用电子天平(5.5)称量铝箔基片质量ma,用台式数显测厚仪(5.16)或万分尺(5.17)测量铝箔基片厚度dx。正极片压实密度按公式(1)计算:(m,m)X 10

式中:

X (d,-du)

正极片压实密度,单位为克每立方厘米(g/cm3);-正极片质量,单位为克(g);

铝箔基片质量,单位为克(g);

mx——

-正极片直径,单位为厘米(cm);d。—正极片厚度,单位为微米(μm):dx一—铝箔基片厚度,单位为微米(μm)。.(1)

按2.9g/cm3~3.2g/cm2的正极片压实密度进行设计,计算每个正极片的理论厚度,采用对辊机(5.8)对烘干后的正极片(见6.1.2.4)辊压至目标厚度。使用冲片机(5.9)冲出直径为12.0mm~15.0mm足够数量的正极片,用电子天平(5.5)进行称量,计算试验电池中正极活性物质镍锰酸锂的质量(m),并编号记录。将称量后的正极片放入真空烘箱(5.2)中,在105℃±5℃条件下烘烤4h以上。试验电池中活性物质镍锰酸锂的质量按公式(2)计算:m=(m。 -ma)xw

式中:

试验电池中正极活性物质镍锰酸锂的质量,单位为克(g);m --

正极片质量,单位为克(g);

mx一—铝箔基片质量,单位为克(g);W

正极配方中活性物质镍锰酸锂的质量分数。6.1.3电池组装

..2)

电池组装应在惰性气氛(氩气)手套箱(5.11)中进行。组装扣式半电池层叠顺序为:自下而上依次为负极壳、泡沫镍片(或弹簧支撑片和垫片)、锂片、隔膜、正极片、正极壳。电池组装可参考以下步骤:3

GB/T43093—2023

取电池标准结构件(4.13),负极壳开口向上,平整的放于水平台面上;a)

b)用镊子(5.18)夹取泡沫镍片(或弹簧支撑片和垫片)置于负极壳正中;用镊子(5.18)夹取金属锂片(4.11)置于泡沫镍片(或弹簧支撑片和垫片)上,保持金属锂片c)

(4.11)与泡沫镍片(或弹簧支撑片和垫片)对齐居中;用移液枪(5.10)将20μL~200μL锂离子电池电解液(4.3)滴加到金属锂片(4.11)表面d)

用镊子(5.18)放置一片锂离子电池隔膜(4.12)于负极壳正中,使其完全覆盖金属锂片(4.11);e)

用移液枪(5.10)将20μL~200μL锂离子电池电解液(4.3)滴加到隔膜表面;g)

用镊子(5.18)将正极片(见6.1.2.5)放置于锂离子电池隔膜(4.12)正中间位置,使其有铝箔的面朝上;

用绝缘镊子(5.19)夹取正极壳扣于负极壳上方,并手动按压扣紧:h)

将负极壳朝上,转移至扣式电池封装机(5.12)上,扣压封装,封装压强为35kg/cm2~45kg/cm2;i)

用无尘纸(4.14)擦拭泄漏在扣式电池壳外的电解液;k)对组装的电池逐一编号并做记录。6.1.4电池测试

将制作的试验电池放入恒温箱(5.14),静置2h~12h后,采用锂离子电池电化学性能测试仪(5.13)测试,推荐充放电制度如下:a)充电截止电压:恒流充电至4.95V,恒压充电截止电流0.05Cb)放电终止电压:恒流放电至3.0V;c)恒流充放电电流:0.1C。

注1:采用其他充放电制度时,由供需双方协商确定。注2:电流tC代表·h完成充电或放电的信率数,6.2扣式全电池法

6.2.1预处理

6.2.1.1镍锰酸锂(4.1)、人造石墨负极材料(4.2)、导电剂(4.7):放入烘箱(5.1)内,在85℃~120℃条件下烘烤4h~20h,冷却至室温后置入干燥器(5.3)中。6.2.1.2聚偏二氟乙烯(PVDF)(4.5)、羧甲基纤维素钠(CMC)(4.5):放入烘箱(5.1)内,在70℃~90℃

条件下烘烤4h~6h,冷却至室温后置入干燥器(5.3)中。6.2.1.3锂离子电池隔膜(4.12):放入烘箱(5.1)内,在50℃~70℃条件下烘烤4h,取出后转移至惰性气氛(氩气)手套箱(5.11)。6.2.1.4电池标准结构件(4.13):用乙醇(4.4)对电池标准结构件进行超声清洗,超声1次~3次,每次30min,操作完毕后,取出电池标准结构件放置于烘箱(5.1)内,在85℃条件下烘烤12h以上,随后转移至情性气氛(氩气)手套箱(5.11)。6.2.2正极片制备

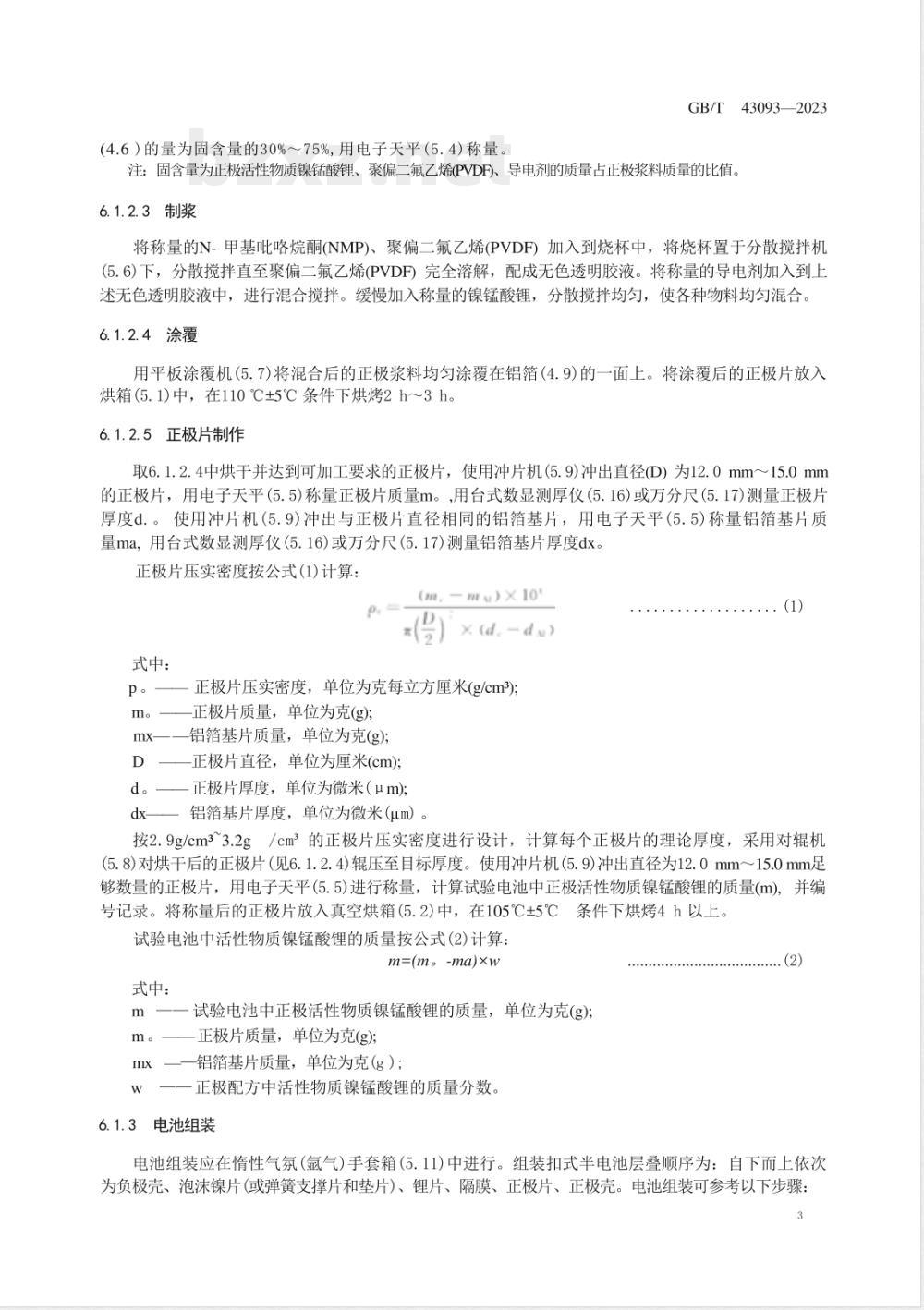

正极片制备按6.1.2的规定进行。正极片面密度按公式(3)计算:o,一,二m

式中:

0。一一正极片面密度,单位为克每平方厘米(g/cm2);..

...(3)

正极片的质量,单位为克(g);

铝箔基片质量,单位为克(g);mx——4

D——正极片直径,单位为厘米(cm)。6.2.3负极片制备

6.2.3.1称量

单位面积正负极容量的比值(e)(以下简称\N/P比”)按公式(4)计算:x

式中:

04一一负极片的面密度,单位为克每平方厘米(g/cm2);C4—负极放电克容量,单位为毫安时每克(mA·h/g);oc一一正极片的面密度,单位为克每平方厘米(g/cm2);Co一一正极充电克容量,单位为毫安时每克(mAh/g)。GB/T

43093—2023

··(4)

按1.05~1.20的N/P比进行设计,计算负极片的面密度,负极片上涂覆材料的质量按公式(5)计算:

M,=6,X(岁

式中:

负极片上涂覆材料的质量,单位为克(g);M,

负极片的面密度,单位为克每平方厘米(g/cm2);负极片直径,单位为厘米(cm)。(5)

根据计算结果,称取6.2.1中预处理后的人造石墨负极材料、导电剂、羧甲基纤维素钠(CMC)、丁苯橡胶(SBR)乳液,四者按其质量分数分别为(90.0%~97.0%)、(0.5%~3.0%)、(1.0%~3.0%)、(1.5%~4.0%)计算,用电子天平(5.4)称量;去离子水(4.8)的量应按固含量30%55%的设计要求计算,用电子天平(5.4)称量、

注:固含量为负极活性物质人造石墨、导电剂、羧甲基纤维素钠(CMC)、丁苯橡胶(SBR)的质量占负极浆料质量的比值。

6.2.3.2制浆

将一定量的去离子水和称量的羧甲基纤维素钠(CMC)加入到烧杯中,将烧杯置于分散搅拌机(5.6)下,进行分散搅拌直至完全溶解,配成无色透明胶溶液。另取烧杯加入一定量的去离子水,加入称量的导电剂和石墨负极材料,再加入上述无色透明胶液,按设计的固含量补加去离子水,分散搅拌1.5h~2.0h;最后滴加称量的丁苯橡胶(SBR)乳液,转低速搅拌20min~30min,使各种物料均匀混合。

6.2.3.3涂覆

用平板涂覆机(5.7)将混合后的负极浆料均匀涂覆在铜箔(4.10)的一面上。将涂覆后的负极片放入烘箱(5.1)中,在70℃~90℃条件下烘烤2h~4h。6.2.3.4负极片制作

取6.2.3.3中烘干并达到可加工要求的极片,使用冲片机(5.9)冲出比正极片直径大的负极片,用电子天平(5.5)称量负极片质量m。,用台式数显测厚仪(5.16)或万分尺(5.17)测量负极片厚度d。。使用5

GB/T43093—2023

冲片机(5.9)冲出与负极片直径相同的铜箔基片,用电子天平(5.5)称量铜箔基片质量mc,用台式数显测厚仪(5.16)或万分尺(5.17)测量铜箔基片厚度de。负极片压实密度按公式(6)计算:p

(m, mc)× 10

X(d,-d)

式中:

p.———负极片压实密度,单位为克每立方厘米(g/cm2);m。——负极片质量,单位为克(g);铜箔基片质量,单位为克(g);mca

负极片直径,单位为厘米(cm);

d。一一负极片厚度,单位为微米(um)dco—一铜箔基片厚度,单位为微米(μm)。(6)

按1.4g/cm3~1.7g/cm3

的负极片压实密度进行设计,计算每个负极片的理论厚度,采用对辊机(5.8)对烘干后的负极片(见6.2.3.3)辊压至目标厚度。使用冲片机(5.9)冲出比正极片直径大的足够数量的负极片。将负极片放入真空烘箱(5.2)中,在105℃±5℃条件下烘烤4h以上。6.2.4电池组装

电池组装应在惰性气氛(氩气)手套箱(5.11)中进行。组装扣式全电池层叠顺序为:自下而上依次为负极壳、弹簧支撑片、垫片、负极片、隔膜、正极片、正极壳。电池组装可参考以下步骤:a)取电池标准结构件(4.13),负极壳开口向上,平整的放于水平台面上;b)用镊子(5.18)夹取弹簧支撑片置于负极壳上,弹簧支撑片大口朝上并平整的处于负极壳正中;用镊子(5.18)夹取垫片置于弹簧支撑片上,有毛刺的一面朝下;c)

用镊子(5.18)夹取负极片(见6.2.3.4)置入垫片正中间位置,使其有铜箔的一面朝下,保持负极d)

片、垫片和弹簧支撑片三者对齐居中;用移液枪(5.10)将50uL~200μL锂离子电池电解液(4.3)滴加到负极片表面;e)

用镊子(5.18)放置一片锂离子电池隔膜(4.12)于负极片止中,使其完全覆盖负极片并居中:g)

用移液枪(5.10)将50μL200μL锂离子电池电解液(4,3)滴加到隔膜表面;用镊子(5.18)将正极片放置于隔膜正中间位置,使其有铝箔的一面朝上;h)

用绝缘镊子(5.19)夹取正极壳扣于负极壳上,并手动按压扣紧;i)

将负极壳朝上,转移至扣式电池封装机(5.12)上,扣压封装,封装压强为35kg/cm245kg/cm2:

用无尘纸(4.14)擦拭泄漏在扣式电池壳外的电解液;1)对组装的电池逐一编号并做记录。电池化成与测试

试验电池的测试过程应在恒温箱(5.14)中进行。采用锂离子电池电化学性能测试仪(5.13)测试。推荐电池化成和定容程序如下:a)静置:不小于3h;

b)恒流充电:以电流0.02C充电至3.4Vc)恒流充电:以电流0.1C充电至3.75V;d)恒流恒压充电:以电流0.333C充电至4.8V,转恒压充电,截止电流0.05C;静置:不小于10min;

恒流放电:以电流0.333C放电至3.0V;静置:不小于10min;

h)恒流放电:以电流0.05C放电至3.0V。注:采用其他充放电制度时,由供需双方协商确定。7试验数据处理

7.1首次放电比容量

镍锰酸锂的首次放电比容量按公式(7)计算:式中:

首次放电比容量,单位为毫安时每克(mA-h/g);首次放电容量,单位为毫安时(mA-h);正极配方中活性物质镍锰酸锂的质量,单位为克(g)。计算结果保留小数点后一位。

7.2首次充放电效率

镍锰酸锂的首次充放电效率按公式(8)计算:Qm×100%

式中:

首次充放电效率;

首次放电容量,单位为毫安时(mA-h);Qm

Qc——首次充电容量,单位为毫安时(mA-h)。计算结果保留小数点后一位。

8允许差

扣式半电池和扣式全电池测试方法的允许差应符合表1的规定。表1 允许差

测试方法

扣式半电池

扣式全电池

试验报告

测试项目

首次放电比容量/(mA·h/g)

首次充放电效率/%

首次放电比容量/(mA·h/g)

首次充放电效率/%

试验报告应包括以下内容:

同一实验室

43093—2023

··(8)

不同实验室

43093—2023

样品名称及批次:

试验结果;

试验日期;

本文件中未规定的或视为可选的操作;可能影响检测结果的情况;

本文件编号。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。