GB/T 10802-2023

基本信息

标准号: GB/T 10802-2023

中文名称:通用软质聚氨酯泡沫塑料

标准类别:国家标准(GB)

英文名称:General flexible polyurethane cellular plastics

标准状态:现行

发布日期:2023-09-07

实施日期:2024-04-01

出版语种:简体中文

下载格式:.pdf .zip

下载大小:3868558

标准分类号

标准ICS号:橡胶和塑料工业>>83.100泡沫材料

中标分类号:化工>>合成材料>>G32合成树脂、塑料

关联标准

替代情况:替代GB/T 10802-2006

出版信息

出版社:中国标准出版社

页数:16页

标准价格:31.0

相关单位信息

起草人:钱洪祥、陈倩、杨洪启、张俊、林永飞、陈政名、丘国豪、吴昊、刘飞、阮国桥、殷健、邓纳新、班晓龙、倪阳

起草单位:浙江圣诺盟顾家海绵有限公司、北京工商大学、福建大方睡眠科技股份有限公司、 科思创(上海)投资有限公司、江苏绿源新材料有限公司、浙江高裕家居科技股份有限公司、上海馨源新材料科技有限公司、江苏诚丰新材料股份有限公司、杭州创丽聚氨酯有限公司等

归口单位:全国塑料制品标准化技术委员会(SAC/TC 48)

提出单位:中国轻工业联合会

发布部门:国家市场监督管理总局 国家标准化管理委员会

标准简介

本文件规定了通用软质聚氨酯泡沫塑料的分类、分级、要求、检验规则和标志、包装、运输、贮存,并描述了相应的试验方法。

本文件适用于片状、条状、块状或切割成型的软质聚氨酯泡沫塑料。

本文件不适用于慢回弹软质聚氨酯泡沫塑料、高回弹软质聚氨酯泡沫塑料和热塑性聚氨酯弹性体泡沫塑料。

标准图片预览

标准内容

ICS83.100

CCSG32

中华人民共和国国家标准

GB/T10802—2023

代替GB/T10802—2006

通用软质聚氨酯泡沫塑料

Generalflexiblepolyurethane cellular plastics2023-09-07发布

国家市场监督管理总局

国家标准化管理委员会

2024-04-01实施

GB/T10802—2023

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

本文件代替GB/T108022006《通用软质聚醛型聚氨酯泡沫塑料》,与GB/T10802—2006相比,除结构调整和编辑性改动外,主要技术变化如下:a)

更改了适用范围(见第1章,2006年版的第1章);b)

更改了分类方法,增加了分级(见第3章和第4章,2006年版的第3章);c)

更改了长度,宽度、厚度的偏差要求(见5.1、5.2,2006年版的4.1、4.2):更改了外观要求(见5.3,2006年版的4.3);增加了表观密度偏差要求(见5.4);增加了40%压陷硬度偏差要求(见5.5);更改了75%压缩永久变形要求(见表8,2006年版的表4);增加了气味等级要求(见表8):更改了恒定荷反复压陷疲劳后的40%压陷硬度损失值要求(见表8,2006年版的表5):更改了断裂伸长率要求(见表8,2006年版的表4);更改了撕裂强度要求(见表8,2006年版的表4):增加了灰分要求(见表8);

增加了甲醛散发要求(见表8);m)

更改了时效和状态调节(见6.1.2006年版的5.1)。n

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由中国轻工业联合会提出。本文件由全国塑料制品标准化技术委员会(SAC/TC48)归口。本文件起草单位:浙江圣诺盟顾家海绵有限公司、北京工商大学、福建大方睡眠科技股份有限公司、科思创(上海)投资有限公司、江苏绿源新材料有限公司、浙江高裕家居科技股份有限公司、上海馨源新材料科技有限公司、江苏诚丰新材料股份有限公司、杭州创丽聚氨酯有限公司、江苏江化聚氨酯产品质量检测有限公司、国家塑料制品质量检验检测中心(北京)、佛山市惠安家居用品有限公司、佳化化学(上海)有限公司,浙江万盛股份有限公司。本文件主要起草人:钱洪祥、陈倩、杨洪启、张俊、林永飞、陈政名、丘国豪、吴昊、刘飞、阮国桥、股健、邓纳新、班晓龙、倪阳。本文件于1989年首次发布,2006年第一次修订,本次为第二次修订。1

1范围

通用软质聚氨酯泡塑料

GB/T10802—2023

本文件规定了通用软质聚氨酯泡沫塑料的分类、分级、要求、检验规则和标志、包装、运输、贮存,并描述了相应的试验方法。

本文件适用于片状、条状、块状或切割成型的软质聚氨酯泡沫塑料。本文件不适用于慢回弹软质聚氨酯泡沫塑料、高回弹软质聚氨酯泡沫塑料和热塑性聚氨酯弹性体泡沫塑料。

规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件:不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T2918—2018

GB/T6342—1996

GB/T6343—2009

GB/T6344—2008

GB/T66692008

GB/T6670-2008

GB/T9345.1

GB/T96402008

GB/T10807—2006

GB/T10808—2006

QB/T2819—2006

QC/T850—2011

试样状态调节和试验的标准环境泡沫塑料和橡胶

泡沫塑料及橡胶

线性尺寸的测定

表观密度的测定

软质泡沫聚合材料

软质泡沫聚合材料

软质泡沫聚合材料

拉伸强度和断裂伸长率的测定

压缩永久变形的测定

落球法回弹性能的测定

灰分的测定

第1部分:通用方法

软质和硬质泡沫聚合材料

加速老化试验方法

硬度的测定(压陷法)

软质泡沫聚合材料

高聚物多孔弹性材料撕裂强度的测定软质泡沫材料长期疲劳性能的测定乘用车座椅用聚氨酯泡沫

通用软质聚氨酯泡沫塑料产品按应用领域分为X、V、S、A,L五类.其用途类型见表1。表1

类别和用途类型

用途类型

异常严峻

非常严峻

GB/T10802—2023

类别和推荐应用领域见附录A。

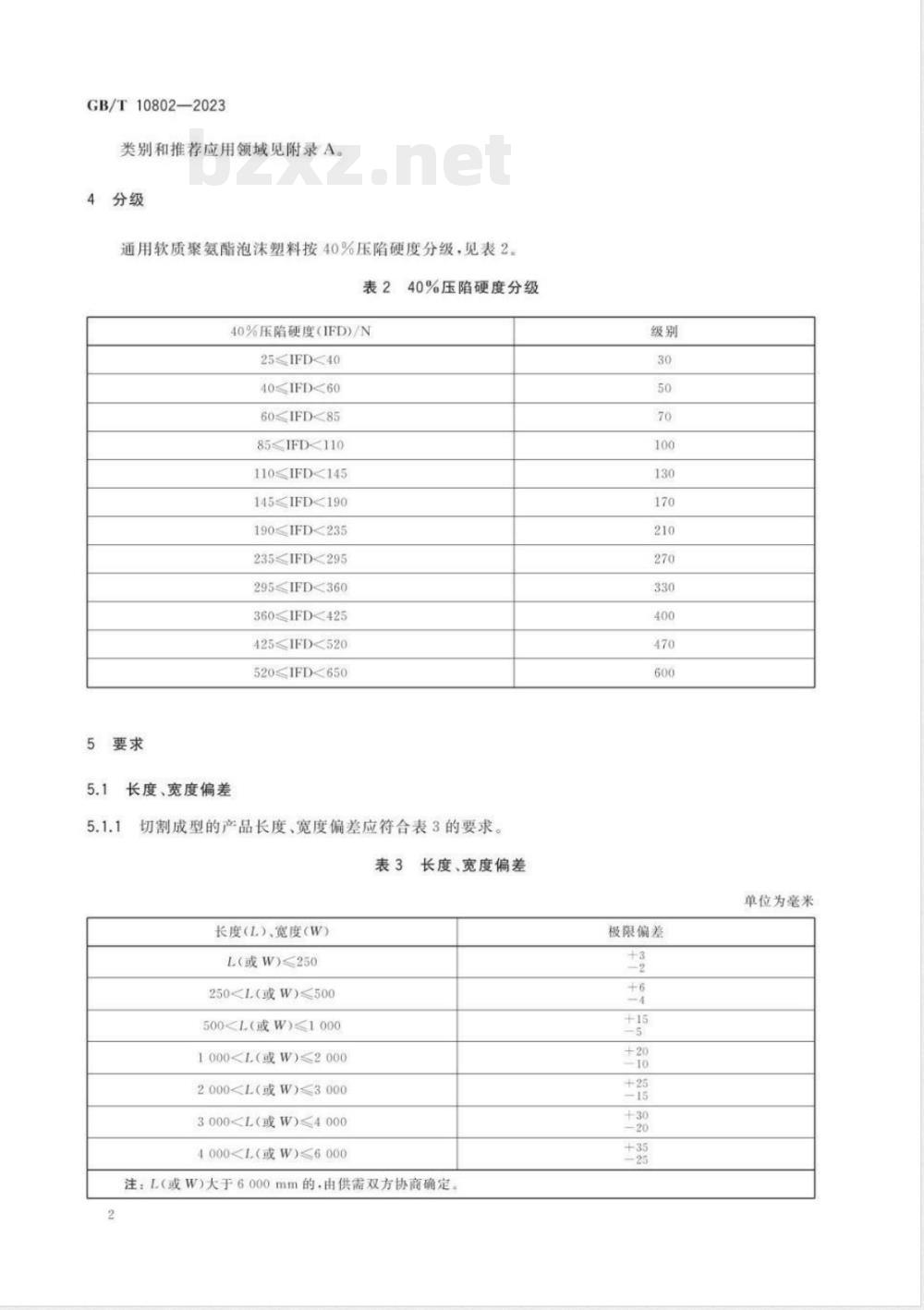

通用软质聚氨酯泡沫塑料按40%压陷硬度分级,见表2表2

40%压陷硬度(IFD)/N

25≤IFD<40

40≤IFD60

60≤IFD85

85≤IFD<110

110≤IFD<145

145≤IFD<190

190≤IFD<235

235≤IFD<295

295≤IFD<360

360≤IFD<425

425≤IFD<520

520≤IFD<650

长度、宽度偏差

40%压陷硬度分级

切割成型的产品长度、宽度偏差应符合表3的要求。表3

长度(L)、宽度(W)

L(或W)≤250

2505001000200030004000长度、宽度偏差

注:L(或W)大于6000mm的,由供需双方协商确定。2

极限偏差

单位为毫米

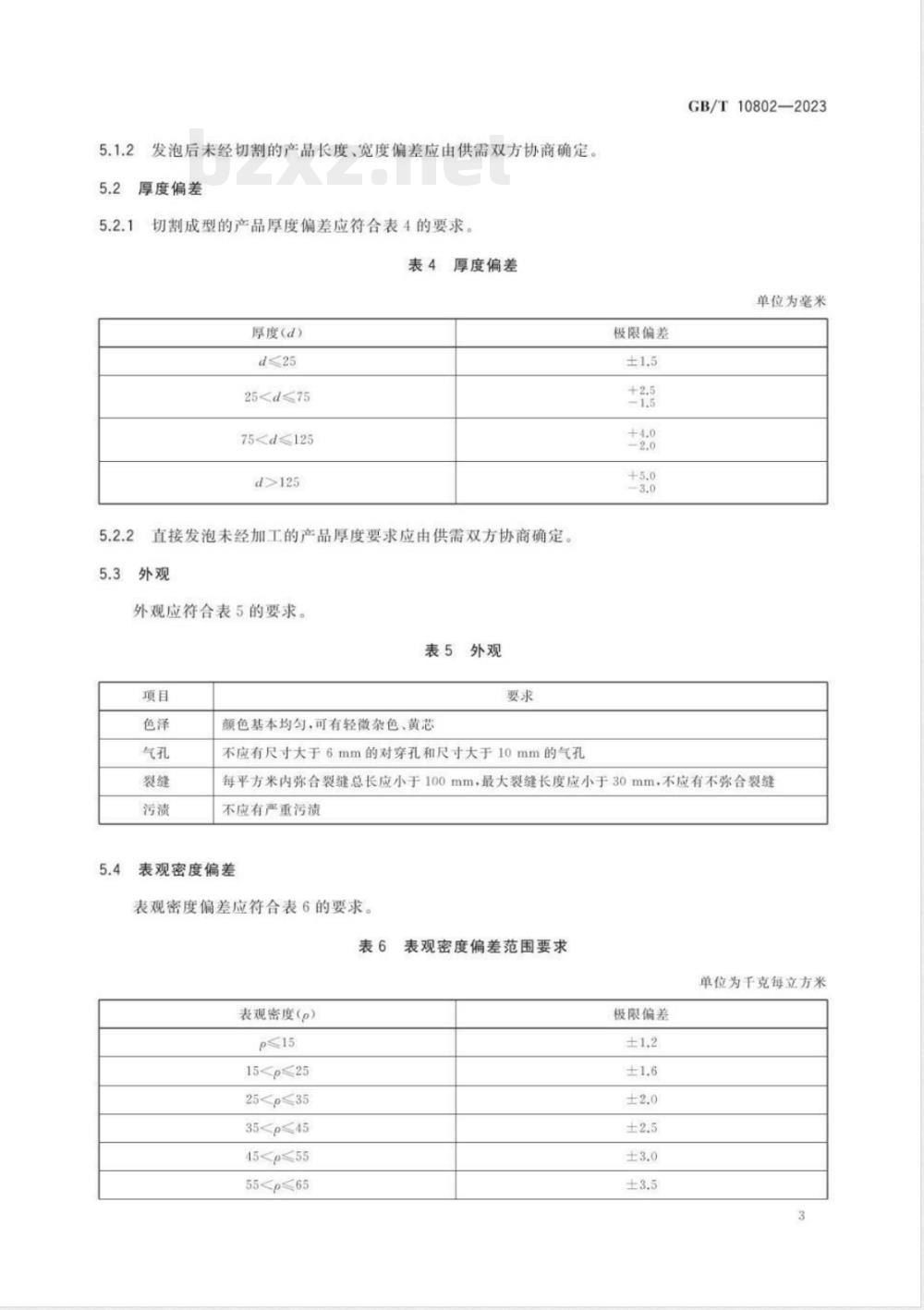

发泡后未经切割的产品长度、宽度偏差应由供需双方协商确定。厚度偏差

切割成型的产品厚度偏差应符合表4的要求。表4

厚度(d)

d≤25

2575厚度偏差

直接发泡未经加工的产品厚度要求应由供需双方协商确定。外观

外观应符合表5的要求。

表5外观

颜色基本均匀,可有轻微杂色、黄芯要求

不应有尺寸大于6mm的对穿孔和尺寸大于10mm的气孔极限偏差

GB/T10802—2023

单位为毫米

每平方米内弥合裂缝总长应小于100mm,最大裂缝长度应小于30mm,不应有不弥合裂缝不应有严重污渍

表观密度偏差

表观密度偏差应符合表6的要求。表6

表观密度(p)

p≤15

153555表观密度偏差范围要求

单位为千克每立方米

极限偏差

GB/T10802—2023

表观密度(g)

表观密度偏差范围要求

(续)

注:产品的表观密度要求由供需双方协商确定5.5

40%压陷硬度偏差

40%压陷硬度偏差范围应符合表7的要求。表7

40%压陷硬度(IFD)

IFD<25

25≤IFD<40

40IFD60

60≤IFD<85

85≤IFD<110

110≤IFD<145

145≤IFD<190

190≤IFD<235

235≤IFD<295

295IFD360

360≤IFD<425

425≤IFD520

520IFD<650

性能要求

性能应符合表8的要求

40%压陷硬度偏差范围要求

极限偏差

极限偏差

单位为千克每立方米

单位为牛顿

回弹率/%

75%压缩永久变形/%

65%/25%压陷比

气味等级/级

恒定负荷反复压陷疲劳后的40%

压陷硬度损失值(P)/%

拉伸强度/kPa

断裂伸长率/%

撕裂强度/(N/cm)

干热老化后拉伸强度/kPa

干热老化后拉伸强度变化率/%≤湿热老化后拉伸强度/kPa

湿热老化后拉伸强度变化率/%

灰分/%

甲醛散发/(mg/kg)

燃烧性能

0≤P<12

燃烧性能应符合产品应用领域标准要求。试验方法

时效和状态调节

性能要求

12≤P<22

22≤P32

GB/T10802—2023

32≤P<39

39≤P<45

试验样品应自产品生产之日起在自然条件下放置72h后进行取样。试样需去除表皮,距产品边缘不少于10cm取样,试验按GB/T29182018中23/50二级环境条件进行试样在温度23℃士2℃、相对湿度(50士10)%的条件下进行不少于16h的状态调节。如果可以证明在制造后16h或48h试验所获得的结果与72h后结果相差不超过土10%.则分别可在制造后16h或48h进行试验。当进行产品质量控制试验时,试样可在生产后12h制取,并在状态调节至少6h后进行测试。6.2长度、宽度、厚度偏差的测定6.2.1长度、宽度极限偏差:按GB/T6342—1996规定进行。用最小分度值1mm的卷尺测量长度宽度各3个值,计算长度、宽度的极限偏差,试样数量3个。2厚度极限偏差:按GB/T6342—1996规定进行。用精度0.1mm的量具,在距宽度方向边缘6.2.2

30mm以外及距长度方向边缘80mm以外开始测量厚度,测量点不少于5点,每测量点间间隔均匀,计算厚度的极限偏差,试样数量3个。36

GB/T10802—2023

6.3外观

色泽、污渍在自然光线下目测

6.3.2气孔用精确度为0.5mm的量具测量,裂缝长度用最小分度值1mm的卷尺测量。6.4

表观密度偏差

按GB/T6343一2009规定测试表观密度,计算表观密度偏差,试样数量3个.试样尺寸(50mm土1mm)×(50mm±1mm)×(50mm±1mm)。6.540%压陷硬度偏差

按GB/T10807—2006方法B规定进行。测试25%,40%、65%时的压陷硬度值。6.6www.bzxz.net

回弹率

按GB/T6670一2008方法B规定进行,试样数量3个,试样尺寸(100mm士3mm)×(100mm土3mm)X(50mm±2mm)。

6.775%压缩永久变形的测定

按GB/T66692008方法A规定进行,试样数量5个,试样尺寸(50mm士1mm)×(50mm士1mm)×(25mm士1mm)。试验温度70℃土2℃,试验时间22h,压缩试样厚度的75%(压缩至试样原厚度的25%)。

65%/25%压陷比的测定

按GB/T10807-2006方法B规定进行。测试25%、40%、65%时的压陷硬度值,计算65%/25%压陷比。

6.9气味等级的测定

气味等级按QC/T850—2011中附录B规定进行。6.10恒定负荷反复压陷疲劳后的40%压陷硬度损失值的测定按QB/T28192006规定进行,试样数量3个。6.11拉伸强度和断裂伸长率的测定按GB/T6344一2008规定进行,试样数量5个,试样厚度10mm~15mm,试验速度500mm/min士50.mm/min,有效标距50mm。6.12撕裂强度

按GB/T108082006规定进行,试样数量5个,试验速度200mm/min6.13干热老化后拉伸强度和干热老化后拉伸强度变化率的测定按GB/T9640一2008规定进行干热老化,老化温度140℃士2℃,老化时间16h0.5h,再按6.11测定拉伸强度。

干热老化后拉伸强度变化率为干热老化前后拉伸强度之差与干热老化前拉伸强度之比(百分数表示)。

6.14湿热老化后拉伸强度和湿热老化后拉伸强度变化率的测定GB/T10802—2023

按GB/T9640一2008规定进行湿热老化,老化温度105℃土2℃,相对湿度100%或过饱和蒸汽条件下,老化时间3h士0.5h,再按6.11测定拉伸强度。湿热老化后拉伸强度变化率为湿热老化前后拉伸强度之差与湿热老化前拉伸强度之比(百分数表示)。

6.15灰分

按GB/T9345.1—2008中方法A的规定进行。试验温度825℃,残留物直至恒重,但在规定温度下搬烧的时间不应超过3h6.16

甲醛散发

按QC/T8502011中A.3进行。

燃烧性能的测定

燃烧性能按相关标准要求进行。检验规则

检验分类

出厂检验

出厂检验项目为长度偏差、宽度偏差、厚度偏差、外观、表观密度偏差、40%压陷硬度偏差、回弹率7.1.2型式检验

型式检验为第5章的全部项目。有下列情况之一时应进行型式检验:新产品试制的定型鉴定;

正式生产后,如结构、原料、工艺有重大改变,可能影响产品性能;正常生产时每半年进行1次检验;c

产品长期停产半年后,恢复生产;d)

出厂检验结果与上次型式检验结果有较大差异。7.2组批和抽样

7.2.1组批

同一原料、同一配方、同一工艺条件,连续生产数量不超过50t为一批,箱式生产的数量不超过10t为一批。

7.2.2抽样

尺寸偏差及外观每批任取3块产品进行检验,性能随机从样品中部取样检验。7.3判定规则

7.3.1尺寸偏差及外观随机从产品中抽取3块样品,全部合格,则该批的尺寸、外观为合格。其中1块任何1项不合格时,重新取3块样品检测,3块样品全部合格,判定检测结果合格,如有1个样品不合7

GB/T10802-2023

格,判定检测结果不合格。

7.3.2性能中的任何1项不合格时应重新从原批中双倍取样,对不合格项目进行复检,复检结果全部合格,则该检验项目为合格。复检结果仍不合格则该批为不合格。7.3.3尺寸、外观、性能均合格,则该批产品合格。标志、包装、运输和购存

产品应有合格证。产品标识应包括名称、商标、规格、型号、颜色、生产日期、批号、生产厂名称、生产厂地址、检验员章和标准编号等。包装

产品可用塑料袋、编织袋等包装。8.3

产品在运输中严禁烟火,防止日晒、雨淋,避免长期受压和机械损伤。贮存

产品应贮存在干净、通风、干燥的库房内·远离热源,不应与化学药品接触。附录A

(资料性)

类别和推荐应用领域

表A.1给出了通用软质聚氨酯泡沫塑料的分类和推荐应用领域。表A.1

用途类型

异常严龄

非常严峻

类别和推荐应用领域

推荐应用领域

GB/T10802—2023

公共场合连续使用重负荷的坐垫、重型公共运输工具坐垫及类似用途交通工具驾驶员坐垫、公共交通工具座椅坐垫、影剧院或戏院坐垫、公共和办公用座椅坐垫、床垫及类似用途

私人或商用车乘客车座坐垫、家居坐垫、床垫,公共和办公用座椅的靠背、扶手,影剧院或戏院座椅的靠背、扶手,公共交通工具座椅的靠背、扶手及类似用途私人和商用车车座的靠背、扶手,家居座椅的靠背、扶手及类似用途填充垫、靠垫、枕头、颈枕、其他枕垫、耳塞及类似用途9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CCSG32

中华人民共和国国家标准

GB/T10802—2023

代替GB/T10802—2006

通用软质聚氨酯泡沫塑料

Generalflexiblepolyurethane cellular plastics2023-09-07发布

国家市场监督管理总局

国家标准化管理委员会

2024-04-01实施

GB/T10802—2023

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

本文件代替GB/T108022006《通用软质聚醛型聚氨酯泡沫塑料》,与GB/T10802—2006相比,除结构调整和编辑性改动外,主要技术变化如下:a)

更改了适用范围(见第1章,2006年版的第1章);b)

更改了分类方法,增加了分级(见第3章和第4章,2006年版的第3章);c)

更改了长度,宽度、厚度的偏差要求(见5.1、5.2,2006年版的4.1、4.2):更改了外观要求(见5.3,2006年版的4.3);增加了表观密度偏差要求(见5.4);增加了40%压陷硬度偏差要求(见5.5);更改了75%压缩永久变形要求(见表8,2006年版的表4);增加了气味等级要求(见表8):更改了恒定荷反复压陷疲劳后的40%压陷硬度损失值要求(见表8,2006年版的表5):更改了断裂伸长率要求(见表8,2006年版的表4);更改了撕裂强度要求(见表8,2006年版的表4):增加了灰分要求(见表8);

增加了甲醛散发要求(见表8);m)

更改了时效和状态调节(见6.1.2006年版的5.1)。n

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由中国轻工业联合会提出。本文件由全国塑料制品标准化技术委员会(SAC/TC48)归口。本文件起草单位:浙江圣诺盟顾家海绵有限公司、北京工商大学、福建大方睡眠科技股份有限公司、科思创(上海)投资有限公司、江苏绿源新材料有限公司、浙江高裕家居科技股份有限公司、上海馨源新材料科技有限公司、江苏诚丰新材料股份有限公司、杭州创丽聚氨酯有限公司、江苏江化聚氨酯产品质量检测有限公司、国家塑料制品质量检验检测中心(北京)、佛山市惠安家居用品有限公司、佳化化学(上海)有限公司,浙江万盛股份有限公司。本文件主要起草人:钱洪祥、陈倩、杨洪启、张俊、林永飞、陈政名、丘国豪、吴昊、刘飞、阮国桥、股健、邓纳新、班晓龙、倪阳。本文件于1989年首次发布,2006年第一次修订,本次为第二次修订。1

1范围

通用软质聚氨酯泡塑料

GB/T10802—2023

本文件规定了通用软质聚氨酯泡沫塑料的分类、分级、要求、检验规则和标志、包装、运输、贮存,并描述了相应的试验方法。

本文件适用于片状、条状、块状或切割成型的软质聚氨酯泡沫塑料。本文件不适用于慢回弹软质聚氨酯泡沫塑料、高回弹软质聚氨酯泡沫塑料和热塑性聚氨酯弹性体泡沫塑料。

规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件:不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T2918—2018

GB/T6342—1996

GB/T6343—2009

GB/T6344—2008

GB/T66692008

GB/T6670-2008

GB/T9345.1

GB/T96402008

GB/T10807—2006

GB/T10808—2006

QB/T2819—2006

QC/T850—2011

试样状态调节和试验的标准环境泡沫塑料和橡胶

泡沫塑料及橡胶

线性尺寸的测定

表观密度的测定

软质泡沫聚合材料

软质泡沫聚合材料

软质泡沫聚合材料

拉伸强度和断裂伸长率的测定

压缩永久变形的测定

落球法回弹性能的测定

灰分的测定

第1部分:通用方法

软质和硬质泡沫聚合材料

加速老化试验方法

硬度的测定(压陷法)

软质泡沫聚合材料

高聚物多孔弹性材料撕裂强度的测定软质泡沫材料长期疲劳性能的测定乘用车座椅用聚氨酯泡沫

通用软质聚氨酯泡沫塑料产品按应用领域分为X、V、S、A,L五类.其用途类型见表1。表1

类别和用途类型

用途类型

异常严峻

非常严峻

GB/T10802—2023

类别和推荐应用领域见附录A。

通用软质聚氨酯泡沫塑料按40%压陷硬度分级,见表2表2

40%压陷硬度(IFD)/N

25≤IFD<40

40≤IFD60

60≤IFD85

85≤IFD<110

110≤IFD<145

145≤IFD<190

190≤IFD<235

235≤IFD<295

295≤IFD<360

360≤IFD<425

425≤IFD<520

520≤IFD<650

长度、宽度偏差

40%压陷硬度分级

切割成型的产品长度、宽度偏差应符合表3的要求。表3

长度(L)、宽度(W)

L(或W)≤250

250

注:L(或W)大于6000mm的,由供需双方协商确定。2

极限偏差

单位为毫米

发泡后未经切割的产品长度、宽度偏差应由供需双方协商确定。厚度偏差

切割成型的产品厚度偏差应符合表4的要求。表4

厚度(d)

d≤25

25

直接发泡未经加工的产品厚度要求应由供需双方协商确定。外观

外观应符合表5的要求。

表5外观

颜色基本均匀,可有轻微杂色、黄芯要求

不应有尺寸大于6mm的对穿孔和尺寸大于10mm的气孔极限偏差

GB/T10802—2023

单位为毫米

每平方米内弥合裂缝总长应小于100mm,最大裂缝长度应小于30mm,不应有不弥合裂缝不应有严重污渍

表观密度偏差

表观密度偏差应符合表6的要求。表6

表观密度(p)

p≤15

15

单位为千克每立方米

极限偏差

GB/T10802—2023

表观密度(g)

表观密度偏差范围要求

(续)

注:产品的表观密度要求由供需双方协商确定5.5

40%压陷硬度偏差

40%压陷硬度偏差范围应符合表7的要求。表7

40%压陷硬度(IFD)

IFD<25

25≤IFD<40

40IFD60

60≤IFD<85

85≤IFD<110

110≤IFD<145

145≤IFD<190

190≤IFD<235

235≤IFD<295

295IFD360

360≤IFD<425

425≤IFD520

520IFD<650

性能要求

性能应符合表8的要求

40%压陷硬度偏差范围要求

极限偏差

极限偏差

单位为千克每立方米

单位为牛顿

回弹率/%

75%压缩永久变形/%

65%/25%压陷比

气味等级/级

恒定负荷反复压陷疲劳后的40%

压陷硬度损失值(P)/%

拉伸强度/kPa

断裂伸长率/%

撕裂强度/(N/cm)

干热老化后拉伸强度/kPa

干热老化后拉伸强度变化率/%≤湿热老化后拉伸强度/kPa

湿热老化后拉伸强度变化率/%

灰分/%

甲醛散发/(mg/kg)

燃烧性能

0≤P<12

燃烧性能应符合产品应用领域标准要求。试验方法

时效和状态调节

性能要求

12≤P<22

22≤P32

GB/T10802—2023

32≤P<39

39≤P<45

试验样品应自产品生产之日起在自然条件下放置72h后进行取样。试样需去除表皮,距产品边缘不少于10cm取样,试验按GB/T29182018中23/50二级环境条件进行试样在温度23℃士2℃、相对湿度(50士10)%的条件下进行不少于16h的状态调节。如果可以证明在制造后16h或48h试验所获得的结果与72h后结果相差不超过土10%.则分别可在制造后16h或48h进行试验。当进行产品质量控制试验时,试样可在生产后12h制取,并在状态调节至少6h后进行测试。6.2长度、宽度、厚度偏差的测定6.2.1长度、宽度极限偏差:按GB/T6342—1996规定进行。用最小分度值1mm的卷尺测量长度宽度各3个值,计算长度、宽度的极限偏差,试样数量3个。2厚度极限偏差:按GB/T6342—1996规定进行。用精度0.1mm的量具,在距宽度方向边缘6.2.2

30mm以外及距长度方向边缘80mm以外开始测量厚度,测量点不少于5点,每测量点间间隔均匀,计算厚度的极限偏差,试样数量3个。36

GB/T10802—2023

6.3外观

色泽、污渍在自然光线下目测

6.3.2气孔用精确度为0.5mm的量具测量,裂缝长度用最小分度值1mm的卷尺测量。6.4

表观密度偏差

按GB/T6343一2009规定测试表观密度,计算表观密度偏差,试样数量3个.试样尺寸(50mm土1mm)×(50mm±1mm)×(50mm±1mm)。6.540%压陷硬度偏差

按GB/T10807—2006方法B规定进行。测试25%,40%、65%时的压陷硬度值。6.6www.bzxz.net

回弹率

按GB/T6670一2008方法B规定进行,试样数量3个,试样尺寸(100mm士3mm)×(100mm土3mm)X(50mm±2mm)。

6.775%压缩永久变形的测定

按GB/T66692008方法A规定进行,试样数量5个,试样尺寸(50mm士1mm)×(50mm士1mm)×(25mm士1mm)。试验温度70℃土2℃,试验时间22h,压缩试样厚度的75%(压缩至试样原厚度的25%)。

65%/25%压陷比的测定

按GB/T10807-2006方法B规定进行。测试25%、40%、65%时的压陷硬度值,计算65%/25%压陷比。

6.9气味等级的测定

气味等级按QC/T850—2011中附录B规定进行。6.10恒定负荷反复压陷疲劳后的40%压陷硬度损失值的测定按QB/T28192006规定进行,试样数量3个。6.11拉伸强度和断裂伸长率的测定按GB/T6344一2008规定进行,试样数量5个,试样厚度10mm~15mm,试验速度500mm/min士50.mm/min,有效标距50mm。6.12撕裂强度

按GB/T108082006规定进行,试样数量5个,试验速度200mm/min6.13干热老化后拉伸强度和干热老化后拉伸强度变化率的测定按GB/T9640一2008规定进行干热老化,老化温度140℃士2℃,老化时间16h0.5h,再按6.11测定拉伸强度。

干热老化后拉伸强度变化率为干热老化前后拉伸强度之差与干热老化前拉伸强度之比(百分数表示)。

6.14湿热老化后拉伸强度和湿热老化后拉伸强度变化率的测定GB/T10802—2023

按GB/T9640一2008规定进行湿热老化,老化温度105℃土2℃,相对湿度100%或过饱和蒸汽条件下,老化时间3h士0.5h,再按6.11测定拉伸强度。湿热老化后拉伸强度变化率为湿热老化前后拉伸强度之差与湿热老化前拉伸强度之比(百分数表示)。

6.15灰分

按GB/T9345.1—2008中方法A的规定进行。试验温度825℃,残留物直至恒重,但在规定温度下搬烧的时间不应超过3h6.16

甲醛散发

按QC/T8502011中A.3进行。

燃烧性能的测定

燃烧性能按相关标准要求进行。检验规则

检验分类

出厂检验

出厂检验项目为长度偏差、宽度偏差、厚度偏差、外观、表观密度偏差、40%压陷硬度偏差、回弹率7.1.2型式检验

型式检验为第5章的全部项目。有下列情况之一时应进行型式检验:新产品试制的定型鉴定;

正式生产后,如结构、原料、工艺有重大改变,可能影响产品性能;正常生产时每半年进行1次检验;c

产品长期停产半年后,恢复生产;d)

出厂检验结果与上次型式检验结果有较大差异。7.2组批和抽样

7.2.1组批

同一原料、同一配方、同一工艺条件,连续生产数量不超过50t为一批,箱式生产的数量不超过10t为一批。

7.2.2抽样

尺寸偏差及外观每批任取3块产品进行检验,性能随机从样品中部取样检验。7.3判定规则

7.3.1尺寸偏差及外观随机从产品中抽取3块样品,全部合格,则该批的尺寸、外观为合格。其中1块任何1项不合格时,重新取3块样品检测,3块样品全部合格,判定检测结果合格,如有1个样品不合7

GB/T10802-2023

格,判定检测结果不合格。

7.3.2性能中的任何1项不合格时应重新从原批中双倍取样,对不合格项目进行复检,复检结果全部合格,则该检验项目为合格。复检结果仍不合格则该批为不合格。7.3.3尺寸、外观、性能均合格,则该批产品合格。标志、包装、运输和购存

产品应有合格证。产品标识应包括名称、商标、规格、型号、颜色、生产日期、批号、生产厂名称、生产厂地址、检验员章和标准编号等。包装

产品可用塑料袋、编织袋等包装。8.3

产品在运输中严禁烟火,防止日晒、雨淋,避免长期受压和机械损伤。贮存

产品应贮存在干净、通风、干燥的库房内·远离热源,不应与化学药品接触。附录A

(资料性)

类别和推荐应用领域

表A.1给出了通用软质聚氨酯泡沫塑料的分类和推荐应用领域。表A.1

用途类型

异常严龄

非常严峻

类别和推荐应用领域

推荐应用领域

GB/T10802—2023

公共场合连续使用重负荷的坐垫、重型公共运输工具坐垫及类似用途交通工具驾驶员坐垫、公共交通工具座椅坐垫、影剧院或戏院坐垫、公共和办公用座椅坐垫、床垫及类似用途

私人或商用车乘客车座坐垫、家居坐垫、床垫,公共和办公用座椅的靠背、扶手,影剧院或戏院座椅的靠背、扶手,公共交通工具座椅的靠背、扶手及类似用途私人和商用车车座的靠背、扶手,家居座椅的靠背、扶手及类似用途填充垫、靠垫、枕头、颈枕、其他枕垫、耳塞及类似用途9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。