GB/T 11327.3-1999

基本信息

标准号: GB/T 11327.3-1999

中文名称:聚氯乙烯绝缘聚氯乙烯护套低频通信电缆电线 第3部分:终端电缆(对线组的)

标准类别:国家标准(GB)

标准状态:现行

发布日期:1999-08-02

实施日期:2000-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:4787385

相关标签: 聚氯乙烯 绝缘 护套 低频 通信 电缆 电线 终端

标准分类号

标准ICS号:电气工程>>电线和电缆>>29.060.10电线

中标分类号:电工>>电工材料和通用零件>>K13电缆及其附件

出版信息

出版社:中国标准出版社

页数:15页

标准价格:13.0 元

出版日期:2000-03-01

相关单位信息

首发日期:1989-03-31

复审日期:2004-10-14

起草人:孙强熙、周霄山

起草单位:邮电部第五研究所

提出单位:信息产业部

发布部门:国家质量技术监督局

主管部门:信息产业部(通信)

标准简介

本标准规定了聚氯乙烯绝缘聚氯乙烯护套低频通信终端电缆(以下称电缆)的产品分类、要求、试验方法、检验规则、包装、包装标志、产品合格证、使用说明书。本标准规定的产品适用于将市内进局电话电缆从交换局地下进线室(槽道)连到交换机总配线架上,同时也可用于电话网用户端的建筑物内配线和沿墙壁配线。 GB/T 11327.3-1999 聚氯乙烯绝缘聚氯乙烯护套低频通信电缆电线 第3部分:终端电缆(对线组的) GB/T11327.3-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T11327.3—1999

本标准是根据国际电工委员会IEC60189-1:1986《聚氯乙烯绝缘聚氯乙烯护套低频电缆电线第1部分:一般试验和测量方法》及其修正NO.2(1992)、IEC60189-2:1981《聚氮乙烯绝缘聚氯乙烯护套低频电缆电线第2部分:局用电缆(对线组或三线组或四线组或五线组的)》、IEC60708-11981《聚烯烃绝缘挡潮层聚烯烃护套低频电缆第1部分:一般设计细则和要求》对GB/T11327.3一1989进行修订。除缆芯结构与IEC60708-1等效外,其他技术要求与IEC60189-2等效,编制规则上与GB/T1.3-1997一致。

修订后的GB/T11327.3—1999与它的前版相比,有以下改变:a)将本标准名称改为《聚氯乙烯绝缘聚氯乙烯护套低频通信电缆电线第3部分:终端电缆(对线组的)》。

b)增加了“附录A(标准的附录)电解镀锡圆铜线”;c)从导体规格中,删去0.8mm导体;d)从缆芯结构中,删去10对基本单位;e)导体的绝缘电阻改为500MQ·km(20℃);f)增加了绝缘颜色色迁移要求;g)增加了绝缘导体耐日光色牢度要求;h)根据GB/T1.3一1997修改了第6章,增加了“包装标志、产品合格证、使用说明书”;i)修改了电缆不延燃性的技术要求;j)删除了原版的第7章。

本标准是《聚氯乙烯绝缘聚氯乙烯护套低频通信电缆电线》系列标准的一部分,它与下列国家标准和通信行业标准相关联:

聚氯乙烯绝缘聚氯乙烯护套低频通信电缆电线第1部分:一般试验和测GB/T11327.1--1999

量方法

GB/T11327.2—1999

聚氯乙烯绝缘聚氯乙烯护套低频通信电缆电线线组或三线组或四线组或五线组的)第2部分:局用电缆(对

YD/T531--1992

聚氮乙烯绝缘聚氯乙烯护套低频通信电缆电线实心或绞合导体聚氯乙烯绝缘屏蔽型设备用电缆电线

YD/T532---1992

YD/T533—1992

YD/T534—1992

聚氯乙烯绝缘聚氮乙烯护套低频通信电缆电线通信设备和装置用信号电缆

聚氯乙烯绝缘聚氯乙烯护套低频通信电缆电线实心导体聚氯乙烯绝缘聚酰胺外皮局用电线

聚氯乙烯绝缘聚氯乙烯护套低频通信电缆电线实心或绞合导体聚氮乙烯绝缘设备用电线

聚氯乙烯绝缘聚氯乙烯护套低频通信电缆电线实心导体聚氯乙烯绝缘局用YD/T535—1992

本标准从实施之日起,代替GB/T11327.2---1989。本标准的附录A、附录B、附录C、附录D都是标准的附录。本标准由信息产业部提出。

本标准由邮电部电信科学研究规划院归口。本标准由邮电部第五研究所起草。本标准主要起草人:孙强熙、周霄山。本标准于1989年首次发布,于1999年第一次修订。39

1范围

中华人民共和国国家标准

聚氯乙烯绝缘聚氯乙烯护套

低频通信电缆电线

第3部分:终端电缆(对线组的)Low-frequency telecommunication cables and wireswithPVCinsulationandPVCsheathPart 3: Terminating cables in pairsGB/T11327.3—1999

代替GB/T11327.3—1989

本标准规定了聚氯乙烯绝缘聚氯乙烯护套低频通信终端电缆(以下称电缆)的产品分类、要求、试验方法、检验规则、包装、包装标志、产品合格证、使用说明书。本标准规定的产品适用于将市内进局电话电缆从交换局地下进线室(槽道)连到交换机总配线架上,同时也可用于电话网用户端的建筑物内配线和沿墙壁配线。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB730--1998纺织品色牢度试验耐光和耐气候色牢度蓝色羊毛标准(eqvISO105-B:1994)GB/T2828一1987逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 2829—1987

GB/T3953—1983

GB/T4909—1985

GB/T 6388--1986

周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)电工圆铜线(negASTMB1:1970)裸电线试验方法

运输包装收发货标志

GB6995—1986

电线电缆识别标志

GB 9969.1-1998

工业产品使用说明书总则

聚氮乙烯绝缘聚氯乙烯护套低频通信电缆电线第1部分:一般试验和测GB/T11327.1--1999

量方法(neqIEC60189-1:1986)GB/T14436--1993

3工业产品保证文件总则

JB/T8137-1995电线电缆交货盘

QB/T3804-1999

3分类与命名

3.1型式

电线电缆用软聚氯乙烯塑料(原GB/T8815-1988)终端电缆型式代号为HPVV。

3.2规格

国家质量技术监督局1999-08-02批准40

2000-03-01实施

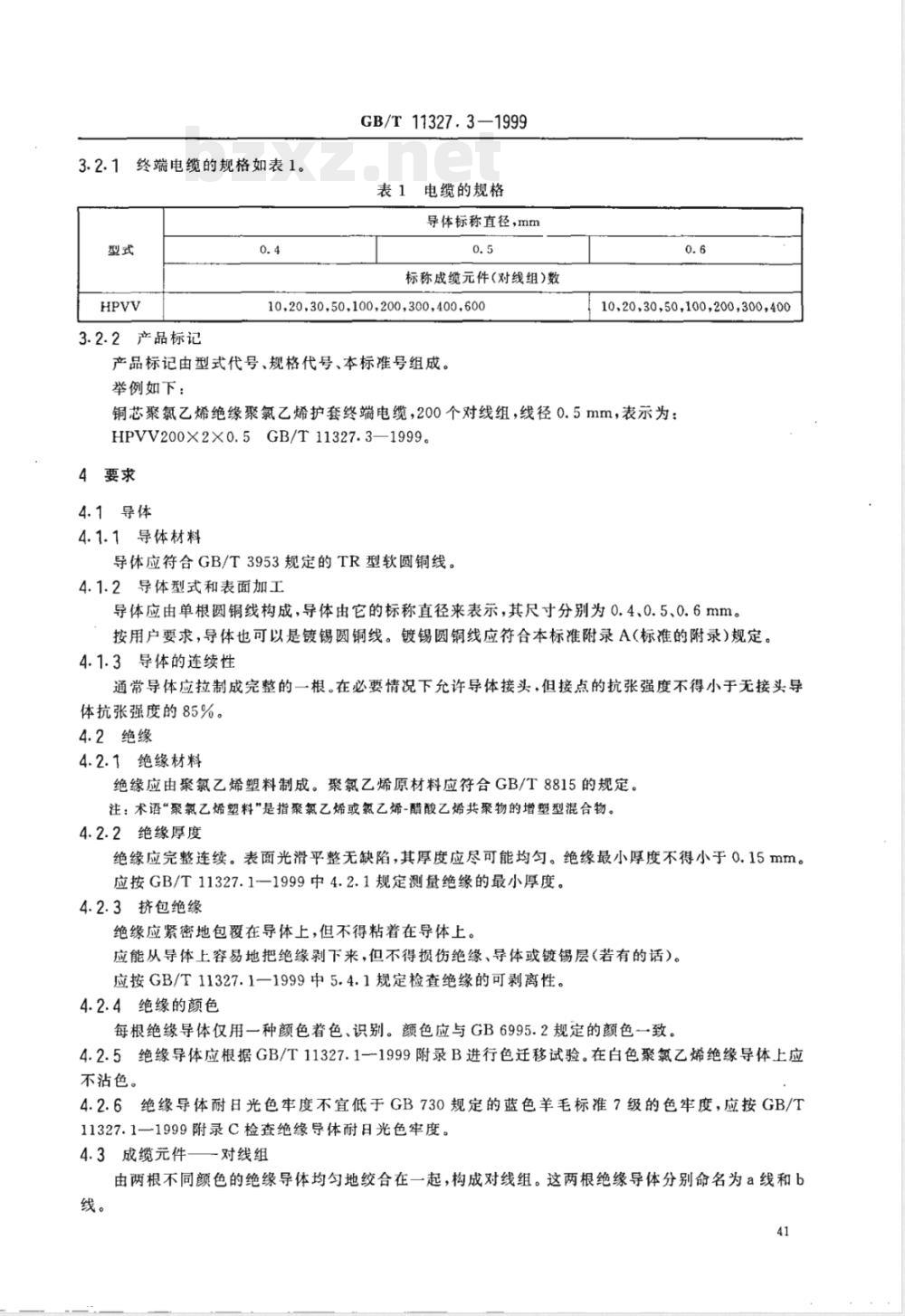

3.2.1终端电缆的规格如表1。

3.2.2产品标记

GB/T11327.3—1999

表1电缆的规格

导体标称直径,mm

标称成缆元件(对线组)数

10,20,30,50,100,200300,400,600产品标记由型式代号、规格代号、本标准号组成。举例如下:

10,20,30,50,100,200,300,400铜芯聚氯乙烯绝缘聚氯乙烯护套终端电缆,200个对线组,线径0.5mm,表示为:HPVV200X2X0.5GB/T11327.3—1999。4要求

4.1导体

4.1.1导体材料

导体应符合GB/T3953规定的TR型软圆铜线。4.1.2导体型式和表面加工

导体应由单根圆铜线构成,导体由它的标称直径来表示,其尺寸分别为0.4、0.5、0.6mm。按用户要求,导体也可以是镀锡圆铜线。镀锡圆铜线应符合本标准附录A(标准的附录)规定。4.1.3导体的连续性

通常导体应拉制成完整的一根。在必要情况下允许导体接头,但接点的抗张强度不得小于无接头导体抗张强度的85%。

4.2绝缘

4.2.1绝缘材料

绝缘应由聚氯乙烯塑料制成。聚氯乙烯原材料应符合GB/T8815的规定。注:术语“聚氯乙烯塑料”是指聚氯乙烯或氯乙烯-醋酸乙烯共聚物的增塑型混合物。4.2.2绝缘厚度

绝缘应完整连续。表面光滑平整无缺陷,其厚度应尽可能均勾。绝缘最小厚度不得小于0.15mm。应按GB/T11327.1-1999中4.2.1规定测量绝缘的最小厚度。4.2.3挤包绝缘

绝缘应紧密地包覆在导体上,但不得粘着在导体上。应能从导体上容易地把绝缘剥下来,但不得损伤绝缘、导体或镀锡层(若有的话)。应按GB/T11327.1一1999中5.4.1规定检查绝缘的可剥离性。4.2.4绝缘的颜色

每根绝缘导体仅用一种颜色着色、识别。额色应与GB6995.2规定的颜色一致。4.2.5绝缘导体应根据GB/T11327.1-1999附录B进行色迁移试验。在白色聚氯乙烯绝缘导体上应不沾色。

4.2.6绝缘导体耐日光色牢度不宜低于GB730规定的蓝色羊毛标准7级的色牢度,应按GB/T11327.1—1999附录C检查绝缘导体耐日光色牢度。4.3成缆元件一

对线组

由两根不同颜色的绝缘导体均匀地绞合在一起,构成对线组。这两根绝缘导体分别命名为a线和b线。

GB/T11327.3--1999

成品电缆中对线组的绞合节距应不犬于155mm。绞合节距的测量应在2~3m对线组长度上进行,取平均测量值。

4.4缆芯

4.4.1缆芯组成

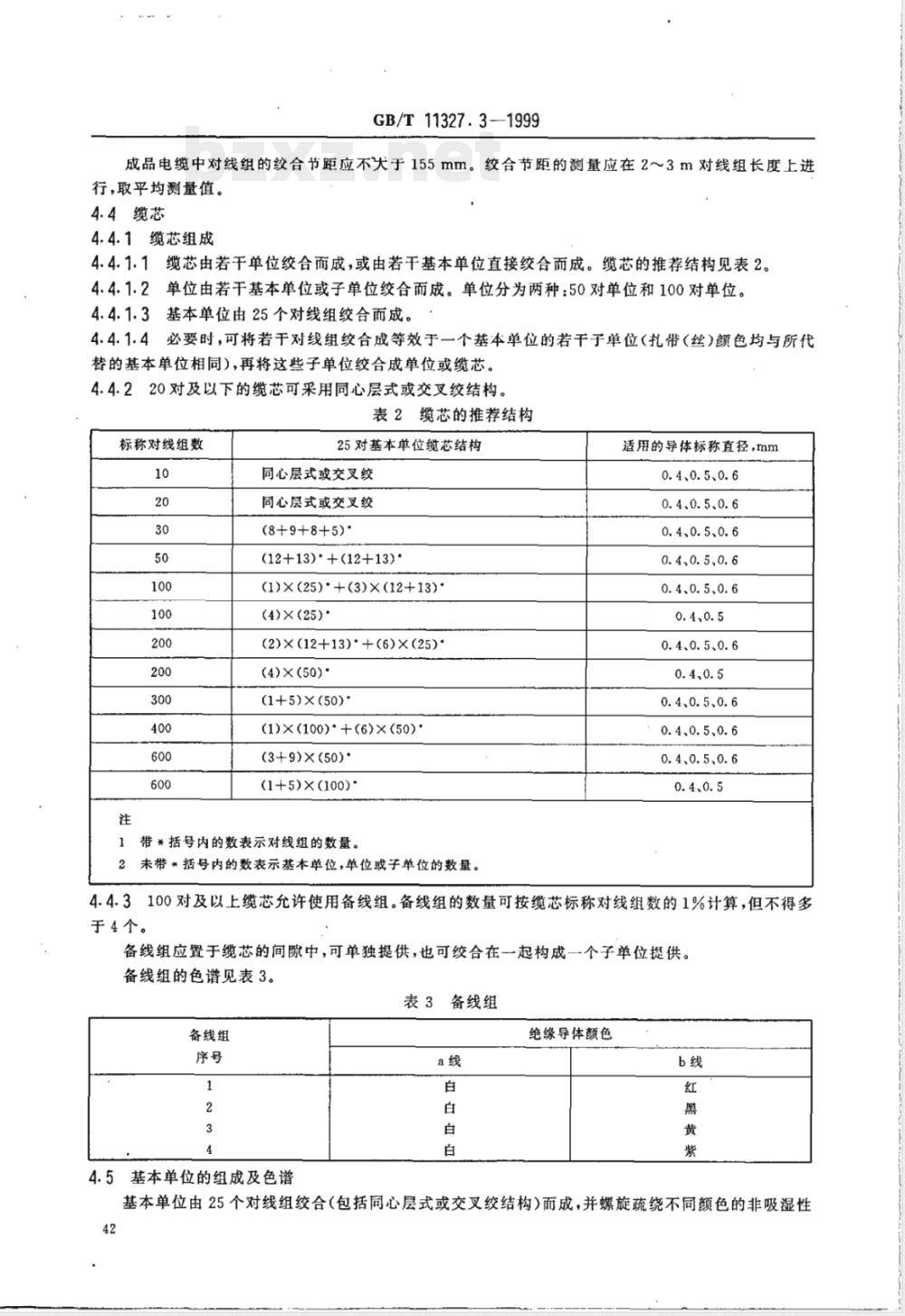

4.4.1.1缆芯由若干单位绞合而成,或由若干基本单位直接绞合而成。缆芯的推荐结构见表2。4.4.1.2单位由若干基本单位或子单位绞合而成。单位分为两种:50对单位和100对单位。4.4.1.3基本单位由25个对线组绞合而成。4.4.1.4必要时,可将若于对线组纹合成等效于一个基本单位的若干子单位(扎带(丝)颜色均与所代替的基本单位相同),再将这些子单位绞合成单位或缆芯。4.4.2

20对及以下的缆芯可采用同心层式或交叉绞结构。表2缆芯的推荐结构

标称对线组数

25对基本单位缆芯结构

同心层式或交叉绞

同心层式或交叉绞

(8+9+8+5)*

(12+13)*+(12+13)

(1)×(25)*+(3)×(12+13)

(4)X(25)*

(2)×(12+13)+(6)×(25)

(4)×(50)*

(1+5)×(50)

(1)×(100)*+(6)×(50)

(3+9)×(50)*

(1+5)×(100)

带*括号内的数表示对线组的数量。2未带*括号内的数表示基本单位,单位或子单位的数量。适用的导体标称直径+mm

0.4、0.5、0.6

0.4、0.5、0.6

0.4、0.5、0.6

0.4、0.5、0.6

0.4、0.5.0.6

0.4、0.5

0.4、0.5、0.6

0.4、0.5

0.4、0.5、0.6

0.4、0.5、0.6

0.4、0.5、0.6

4.4.3100对及以上缆芯允许使用备线组。备线组的数量可按缆芯标称对线组数的1%计算,但不得多于4个。

备线组应置于缆芯的间隙中,可单独提供,也可绞合在一起构成一个子单位提供。备线组的色谱见表3。

表3备线组

备线组

4.5基本单位的组成及色谱

绝缘导体颜色

基本单位由25个对线组绞合(包括同心层式或交叉绞结构)而成,并螺旋疏绕不同颜色的非吸湿性42

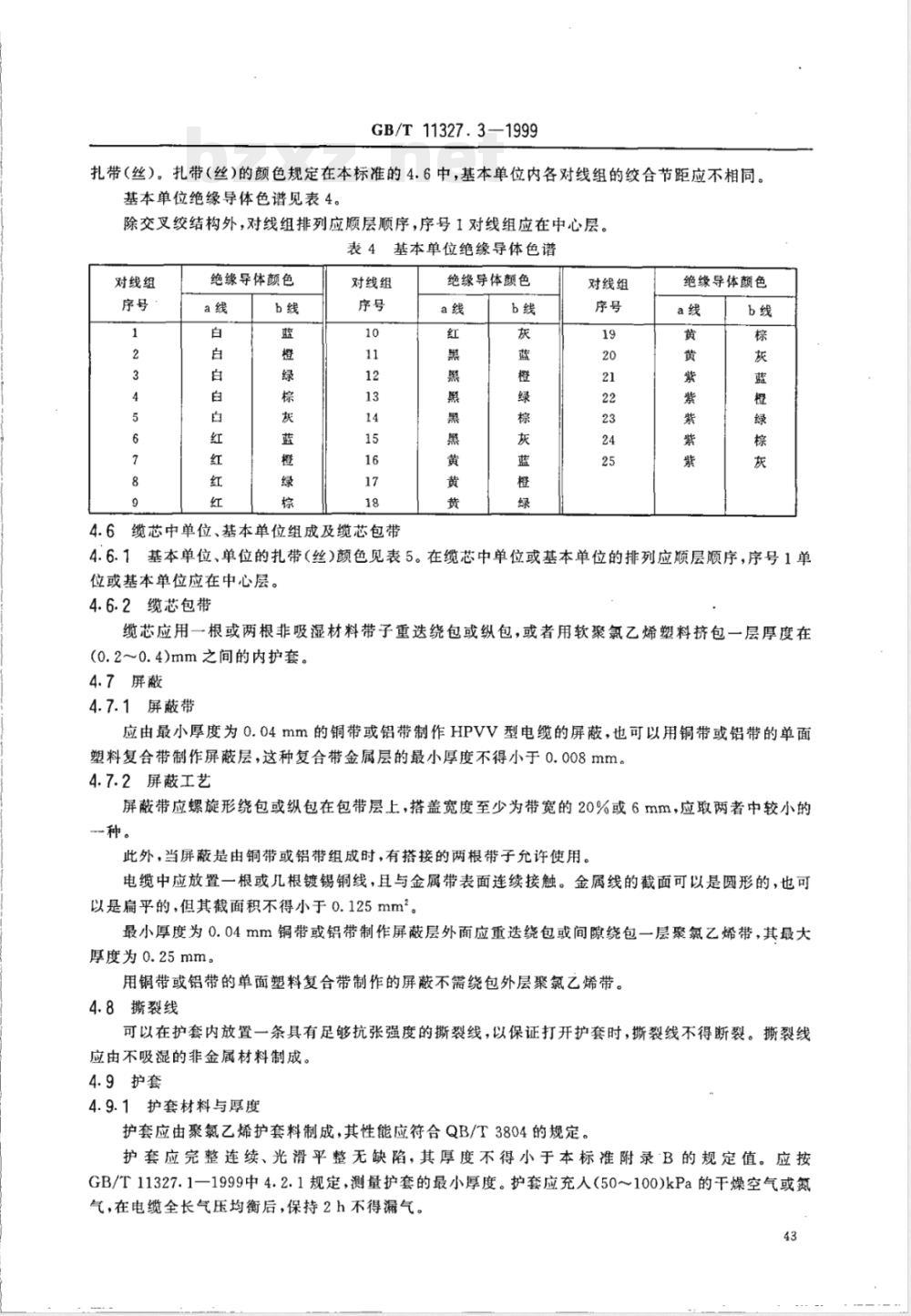

GB/T11327.3—1999

扎带(丝)。扎带(丝)的颜色规定在本标准的4.6中,基本单位内各对线组的绞合节距应不相同。基本单位绝缘导体色谱见表4。

除交叉绞结构外,对线组排列应顺层顺序,序号1对线组应在中心层。表4基本单位绝缘导体色谱

对线组

绝缘导体颜色

对线组

4.6缆芯中单位、基本单位组成及缆芯包带绝缘导体颜色

对线组

绝缘导体颜色

4.6.1基本单位、单位的扎带(丝)颜色见表5。在缆芯中单位或基本单位的排列应顺层顺序,序号1单位或基本单位应在中心层。

4.6.2缆芯包带

缆芯应用一根或两根非吸湿材料带子重迭绕包或纵包,或者用软聚氯乙烯塑料挤包一层厚度在(0.2~0.4)mm之间的内护套。

4.7屏蔽

4.7.1屏蔽带

应由最小厚度为0.04mm的铜带或铝带制作HPVV型电缆的屏蔽,也可以用铜带或铝带的单面塑料复合带制作屏蔽层,这种复合带金属层的最小厚度不得小于0.008mm。4.7.2屏蔽工艺

屏蔽带应螺旋形绕包或纵包在包带层上,搭盖宽度至少为带宽的20%或6mm,应取两者中较小的一种。

此外,当屏蔽是由铜带或铝带组成时,有搭接的两根带子允许使用。电缆中应放置一根或几根镀锡铜线,且与金属带表面连续接触。金属线的截面可以是圆形的,也可以是扁平的,但其截面积不得小于0.125mm。最小厚度为0.04mm铜带或铝带制作屏蔽层外面应重选绕包或间隙绕包一层聚氯乙烯带,其最大厚度为0.25mm。

用铜带或铝带的单面塑料复合带制作的屏蔽不需绕包外层聚氯乙烯带。4.8撕裂线

可以在护套内放置一条具有足够抗张强度的撕裂线,以保证打开护套时,撕裂线不得断裂。撕裂线应由不吸湿的非金属材料制成。4.9护套

4.9.1护套材料与厚度

护套应由聚氯乙烯护套料制成,其性能应符合QB/T3804的规定。护套应完整连续、光滑平整无缺陷,其厚度不得小于本标准附录B的规定值。应按GB/T11327.1一1999中4.2.1规定,测量护套的最小厚度。护套应充人(50~100)kPa的干燥空气或氮气,在电缆全长气压均衡后,保持2h不得漏气。43

4.9.2护套的挤包

GB/T11327.3—1999

应紧贴缆芯挤包护套,护套不应粘着在包带层上或屏蔽层上,但允许护套粘着在由金属复合带制作的屏蔽层上。

4.9.3护套的颜色

护套应是灰色的,按用户要求,也可为其他颜色。单位、基本单位的序号及扎带色谱表5

100对单位

50对单位

基本单位

基本单位扎

带(丝)颜色

白一蓝

白一橙

白一绿

白一棕

白一灰

红一蓝

红一橙

红一棕

红一灰

黑—蓝

黑一橙

黑—绿

黑一棕

黑一灰

黄一蓝

黄一橙

黄一绿

黄一棕

黄一灰

紫一蓝

紫一橙

紫一绿

紫一棕

对线组

76~100

101~125

126~150

151~175

176~200

201~225

226~250

251~275

276~300

301~325

326~350

351~375

376~400

401~425

426~450

451~475

476500

501~525

526~550

551~575

576~600

单位扎带(丝)

注:当缆芯内既有100对单位又有50对单位时,若用100对单位序号计数,则两个50对单位用同一序号;若用50对单位序号计数时,则一个100对单位使用两个序号。4.10成品电缆

4.10.1成品电缆外径

成品电缆的外径应不大于本标准附录B的规定值。应按GB/T11327.1--1999中4.2.3规定测量电缆的外径。

4.10.2合格成缆元件数

GB/T11327.3—1999

交货时,成品电缆的合格成缆元件数应不少于标称成缆元件数。4.10.3标志

电缆护套上的标志应符合GB6995.3规定。对灰色护套应用黑色涂料(或油墨)、对于其他颜额色护套应用易识别颜色涂料(或油墨)印上以下标志:a)制造厂名或代号、型号、制造年份,间隔1m;b)以m为单位的长度标志,间隔1m,误差应不大于1%。4.10.4封头

成品电缆的两端应密封良好,防潮防水。最好使用试管状塑料热缩制品密封。4.11电缆端别

4.11.1除20对及以下电缆外,电缆应分端别。4.11.2面向电缆端头,如组成缆芯的单位、基本单位的色谱顺序为顺时针向,则此端为电缆A端,另\端为B端。

4.11.3电缆A端端头用红色作标志,电缆B端端头用绿色作标志。4.12交货长度

电缆的交货长度应符合表6的要求。表6交货长度

交货长度

250的整数倍,士10%

≥100

允许以100m以上的短段电缆交货,但其数量不得超过交货总长度的20%。4.12.2根据双方的协议,允许以任何长度的电缆交货,4.13电缆的性能要求

4.13.1机械性能要求

电缆的机械性能要求应符合表7的规定。表7

机械性能要求

导体的断裂伸长率

0.4mm导体

-0.5mm导体

0.6mm导体

导体的可焊接性

绝缘的抗张强度(中值)

老化前

老化后ITSI

绝缘的断裂伸长率(中值)

老化前

老化后|EB

护套的抗张强度(中值)

一老化前

老化后ITS

护套的断裂伸长率(中值)

老化前

老化后|EB

绝缘的可剥离性

性能指标

≥10%

试验方法

GB/T11327.1—19995.1

≥15%

≥15%

光滑明亮的镀锡层

≥12.5MPa

≤20%

≥125%

≥12.5MPa

≥125%

不损伤绝缘、导体或镀锡层

GB/T11327.1-1999

附录A

GB/T 11327.1-19995.2

GB/T11327.1--19996.1

GB/T11327.1-19995.2

GB/T11327.1-19996.1

GB/T11327.1--19995.3

GB/T11327.1-—19996.1

GB/T11327.1—19995.3

GB/T11327.1-1999

GB/T11327.11999

4.13.2热稳定性和耐气候性的要求GB/T11327.3-—1999

绝缘和护套的热稳定性和耐气候性应符合表8的规定。表8热稳定性和耐气候性要求

导体过热后绝缘收缩率

绝缘的冷弯曲

绝缘的抗热冲击

护套在高温下的压力试验

护套的冷弯曲

护套的低温拉伸断裂伸长率(对于直径大于12.5mm的电缆)

护套的抗热冲击

电缆的不延燃性

4.13.3电性能要求

电缆的电性能应符合表9的规定。序号

导体的直流电阻a/km,20℃

0.4mm导体

0.5mm导体

0.6mm导体

绝缘的介电强度

0.4mm导体

0.5mm导体

0.6mm导体

绝缘电阻Mn·km,20℃

工作电容,nF/km

电容不平衡,pF/km

导体断线、混线

屏蔽连续性

5检验规则

性能指标

不开裂

不开裂

压痕点的厚度≥护套

平均厚度的40%

不开裂

≥20%

不开裂

护套炭化部分起始点至上夹具

下缘的距离应不小于50mm

电性能要求

性能指标免费标准bzxz.net

最大值

平均值

1 000 V(a.c.)

或1500V(d.c.)

1min不击穿

≤120

不断线,不混线

试验方法

GB/T 11327.1-19996.6

GB/T11327.1--1999

GB/T11327.1-1999

GB/T11327.1--1999

GB/T11327.1—1999

GB/T11327.1—1999

GB/T11327.1—1999

GB/T11327.1—1999

试验方法

GB/T11327.1—19997.1

GB/T11327.1—19997.2

GB/T 11327.1-19997.3

GB/T 11327.1-1999

GB/T11327.119997.5

指示灯、万用表

指示灯、万用表

终端电缆成品应经检验部门检验,检验合格后方可出厂,出厂产品应附有产品合格证。检验分为出厂检验和型式检验。

5.2出厂检验

根据产品技术要求,出厂检验分为三类:100%检验;以制造长度成缆元件为单位产品的检验;以制造长度电缆为单位产品的检验。5.2.1100%检验

GB/T 11327.3-1999

对于电缆标称对线组数、扎带(丝)颜色、电缆端别、导体断线和混线、屏蔽连续性、护套外观、护套气密性、绝缘的介电强度等9项应在成品电缆检验中实施100%检验。5.2.2以制造长度对线组为单位产品的检验凡提交检查批每盘电缆都应检查,根据电缆标称对线组数,按GB/T2828的规定进行检查,检查方案和顺序规定在表10中,抽样表见附录C。表10以制造长度对线组为单位产品的检验序号

绝缘外观

导体直流电阻

平均值

最大值

绝缘电阻

工作电容

电容不平衡

要求条款

表9序号1

表9序号3

表9序号4

表9序号5

方法条款

表9序号1

表9序号3

表9序号4

表9序号5

3以制造长度电缆为单位产品的检验5.2.3

检查水平

-般检查水平1

一般检查

水平1

特殊检查

水平S-4

抽样方案

一次抽样

正常检查

一次抽样

正常检查

合格质量水平

凡提交检查批,均按GB/T2828的规定进行抽样检查,检查方案和检查顺序见表11,抽样表见附录D。

以制造长度电缆为单位产品的出厂检验序号

护套最小厚度

成品电缆外径

要求条款

1单位产品同型号的制造长度电缆。方法条款

2批量——本型式检验的周期内,单位产品的总和。5.2.4对批不合格的处理

检查水平

一般检查

抽样方索

次抽样

正常检查

合格质量水平

若逐批检查不合格,应将整批产品按不合格项目进行100%检查,剔除不合格品后,可再次提交重验。重验应采用加严检查。若重验仍不合格,则允许整批拒收。5.3型式检验

5.3.1总则

应按GB/T2829规定检查。在没有特殊要求情况下,应使用判别水平Ⅲ,一次抽样,样本大小为6,不合格质量水平为30,判定组数为[0,1]。5.3.2型式检验项目

型式检验项目包括本标准5.2和表12全部项目。表12型式检验项目

导体标称直径

导体的断裂伸长率

导体接头的抗张强度

要求条款

表7序号1

方法条款

GB/T4909.2

表7序号1

GB/T4909.3

导体的可焊接性

绝缘颜色

绝缘导体的色迁移

绝缘导体耐日光色牢度

对线组的节距

屏蔽搭盖宽度

绝缘最小厚度

绝缘的抗张强度

老化前

老化后

绝缘的断裂伸长率

老化前

老化后

绝缘的可剥离性

导体过热后绝缘收缩率

绝缘的冷弯曲

绝缘的抗热冲击

护套的抗张强度

老化前

老化后

护套的断裂伸长率

-老化前

老化后

护套在高温下的压力试验

护套的冷弯曲

护套的低温拉伸断裂神长率

护套的抗热冲击试验

电缆的不延燃性

型式检验的周期

a)型式检验至少应每年进行次。GB/T11327.3—1999

表12(完)

b)不经常生产的电缆,再次生产时应进行型式检验。c)当主要生产工艺和原材料有重大改变时应进行型式检验。d)上级质量技术监督部门提出型式检验时。5.3.4型式检验合格与不合格

要求条款

表7序号2

表7序号3

表7序号4

表7序号7

表8序号1

表8序号2

表8序号3

表7序号5

表7序号6

表8序号4

表8序号5

表8序号6

表8序号7

表8序号8

方法条款

表7序号2

钢皮尺

钢皮尺

表7序号3

表7序号4

表7序号7

表8序号1

表8序号2

表8序号3

表7序号5

表7序号6

表8序号4

表8序号5

表8序号6

表8序号7

表8序号8

对于型式检验,必须本周期内5.3.2规定的项目都合格,否则就认为型式检验不合格。型式检验不合格时,则应停止出厂检验,同时分析原因,采取措施,消除不合格原因,直至新的型式检验合格后,才能恢复出厂检验。48

GB/T11327.3-1999

6包装、包装标志、产品合格证、使用说明书6.1包装、包装标志

6.1.1包装

电缆应整齐平整地绕在电缆盘上,电缆盘应符合JB/T8137.1及JB/T8137.2的规定。电缆盘筒体直径应不小于电缆外径的15倍。电缆端头必须密封好,伸出电缆盘外的端头应固定住,并加适当的保护罩。盘上应钉上保护板或密排坚固材料,也可以用同等保护作用的其它材料。电缆外径小于19mm、长度小于100m的短段电缆允许成圈包装供货,但必须加以适当保护,防止储存和运输中受到损伤。

6.1.2包装标志

电缆包装标志应符合GB/T6388规定。根据产品特点可包括以下内容:a)产品图示标志—GB/T6388—1986中图1~4;b)供货号-合同清单号码:

c)盘号;

d)型号(型式代号、规格代号、本标准代号);e)毛重;

f)长度,m;

g)生产日期;

h)生产单位全称;

i)到站(港)、收货单位(人);j)发货单位(人);

k)运输单号码;

1)发货件数;

m)表示电缆正确旋转方向的箭头(画在电缆盘侧板上)。6.2产品合格证

产品合格证应按GB/T14436规定编制,主要应包括以下内容:a)生产单位全称、详细地址、邮政编码、电话和传真号码;b)产品型号、盘号、生产日期、生产许可证(若有)、产品标准号;c)出厂检验项目及结果、检验结论;d)产品检验日期、出厂日期、检验员签名(或检验员代号图章)。产品合格证应防潮包好,放在成盘包装里或成圈包装里。6.3使用说明书

产品使用说明书应按GB/T9969.1规定编制,可按产品型式代号和规格编写系列的使用说明书。可按用户要求发给。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是根据国际电工委员会IEC60189-1:1986《聚氯乙烯绝缘聚氯乙烯护套低频电缆电线第1部分:一般试验和测量方法》及其修正NO.2(1992)、IEC60189-2:1981《聚氮乙烯绝缘聚氯乙烯护套低频电缆电线第2部分:局用电缆(对线组或三线组或四线组或五线组的)》、IEC60708-11981《聚烯烃绝缘挡潮层聚烯烃护套低频电缆第1部分:一般设计细则和要求》对GB/T11327.3一1989进行修订。除缆芯结构与IEC60708-1等效外,其他技术要求与IEC60189-2等效,编制规则上与GB/T1.3-1997一致。

修订后的GB/T11327.3—1999与它的前版相比,有以下改变:a)将本标准名称改为《聚氯乙烯绝缘聚氯乙烯护套低频通信电缆电线第3部分:终端电缆(对线组的)》。

b)增加了“附录A(标准的附录)电解镀锡圆铜线”;c)从导体规格中,删去0.8mm导体;d)从缆芯结构中,删去10对基本单位;e)导体的绝缘电阻改为500MQ·km(20℃);f)增加了绝缘颜色色迁移要求;g)增加了绝缘导体耐日光色牢度要求;h)根据GB/T1.3一1997修改了第6章,增加了“包装标志、产品合格证、使用说明书”;i)修改了电缆不延燃性的技术要求;j)删除了原版的第7章。

本标准是《聚氯乙烯绝缘聚氯乙烯护套低频通信电缆电线》系列标准的一部分,它与下列国家标准和通信行业标准相关联:

聚氯乙烯绝缘聚氯乙烯护套低频通信电缆电线第1部分:一般试验和测GB/T11327.1--1999

量方法

GB/T11327.2—1999

聚氯乙烯绝缘聚氯乙烯护套低频通信电缆电线线组或三线组或四线组或五线组的)第2部分:局用电缆(对

YD/T531--1992

聚氮乙烯绝缘聚氯乙烯护套低频通信电缆电线实心或绞合导体聚氯乙烯绝缘屏蔽型设备用电缆电线

YD/T532---1992

YD/T533—1992

YD/T534—1992

聚氯乙烯绝缘聚氮乙烯护套低频通信电缆电线通信设备和装置用信号电缆

聚氯乙烯绝缘聚氯乙烯护套低频通信电缆电线实心导体聚氯乙烯绝缘聚酰胺外皮局用电线

聚氯乙烯绝缘聚氯乙烯护套低频通信电缆电线实心或绞合导体聚氮乙烯绝缘设备用电线

聚氯乙烯绝缘聚氯乙烯护套低频通信电缆电线实心导体聚氯乙烯绝缘局用YD/T535—1992

本标准从实施之日起,代替GB/T11327.2---1989。本标准的附录A、附录B、附录C、附录D都是标准的附录。本标准由信息产业部提出。

本标准由邮电部电信科学研究规划院归口。本标准由邮电部第五研究所起草。本标准主要起草人:孙强熙、周霄山。本标准于1989年首次发布,于1999年第一次修订。39

1范围

中华人民共和国国家标准

聚氯乙烯绝缘聚氯乙烯护套

低频通信电缆电线

第3部分:终端电缆(对线组的)Low-frequency telecommunication cables and wireswithPVCinsulationandPVCsheathPart 3: Terminating cables in pairsGB/T11327.3—1999

代替GB/T11327.3—1989

本标准规定了聚氯乙烯绝缘聚氯乙烯护套低频通信终端电缆(以下称电缆)的产品分类、要求、试验方法、检验规则、包装、包装标志、产品合格证、使用说明书。本标准规定的产品适用于将市内进局电话电缆从交换局地下进线室(槽道)连到交换机总配线架上,同时也可用于电话网用户端的建筑物内配线和沿墙壁配线。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB730--1998纺织品色牢度试验耐光和耐气候色牢度蓝色羊毛标准(eqvISO105-B:1994)GB/T2828一1987逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 2829—1987

GB/T3953—1983

GB/T4909—1985

GB/T 6388--1986

周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)电工圆铜线(negASTMB1:1970)裸电线试验方法

运输包装收发货标志

GB6995—1986

电线电缆识别标志

GB 9969.1-1998

工业产品使用说明书总则

聚氮乙烯绝缘聚氯乙烯护套低频通信电缆电线第1部分:一般试验和测GB/T11327.1--1999

量方法(neqIEC60189-1:1986)GB/T14436--1993

3工业产品保证文件总则

JB/T8137-1995电线电缆交货盘

QB/T3804-1999

3分类与命名

3.1型式

电线电缆用软聚氯乙烯塑料(原GB/T8815-1988)终端电缆型式代号为HPVV。

3.2规格

国家质量技术监督局1999-08-02批准40

2000-03-01实施

3.2.1终端电缆的规格如表1。

3.2.2产品标记

GB/T11327.3—1999

表1电缆的规格

导体标称直径,mm

标称成缆元件(对线组)数

10,20,30,50,100,200300,400,600产品标记由型式代号、规格代号、本标准号组成。举例如下:

10,20,30,50,100,200,300,400铜芯聚氯乙烯绝缘聚氯乙烯护套终端电缆,200个对线组,线径0.5mm,表示为:HPVV200X2X0.5GB/T11327.3—1999。4要求

4.1导体

4.1.1导体材料

导体应符合GB/T3953规定的TR型软圆铜线。4.1.2导体型式和表面加工

导体应由单根圆铜线构成,导体由它的标称直径来表示,其尺寸分别为0.4、0.5、0.6mm。按用户要求,导体也可以是镀锡圆铜线。镀锡圆铜线应符合本标准附录A(标准的附录)规定。4.1.3导体的连续性

通常导体应拉制成完整的一根。在必要情况下允许导体接头,但接点的抗张强度不得小于无接头导体抗张强度的85%。

4.2绝缘

4.2.1绝缘材料

绝缘应由聚氯乙烯塑料制成。聚氯乙烯原材料应符合GB/T8815的规定。注:术语“聚氯乙烯塑料”是指聚氯乙烯或氯乙烯-醋酸乙烯共聚物的增塑型混合物。4.2.2绝缘厚度

绝缘应完整连续。表面光滑平整无缺陷,其厚度应尽可能均勾。绝缘最小厚度不得小于0.15mm。应按GB/T11327.1-1999中4.2.1规定测量绝缘的最小厚度。4.2.3挤包绝缘

绝缘应紧密地包覆在导体上,但不得粘着在导体上。应能从导体上容易地把绝缘剥下来,但不得损伤绝缘、导体或镀锡层(若有的话)。应按GB/T11327.1一1999中5.4.1规定检查绝缘的可剥离性。4.2.4绝缘的颜色

每根绝缘导体仅用一种颜色着色、识别。额色应与GB6995.2规定的颜色一致。4.2.5绝缘导体应根据GB/T11327.1-1999附录B进行色迁移试验。在白色聚氯乙烯绝缘导体上应不沾色。

4.2.6绝缘导体耐日光色牢度不宜低于GB730规定的蓝色羊毛标准7级的色牢度,应按GB/T11327.1—1999附录C检查绝缘导体耐日光色牢度。4.3成缆元件一

对线组

由两根不同颜色的绝缘导体均匀地绞合在一起,构成对线组。这两根绝缘导体分别命名为a线和b线。

GB/T11327.3--1999

成品电缆中对线组的绞合节距应不犬于155mm。绞合节距的测量应在2~3m对线组长度上进行,取平均测量值。

4.4缆芯

4.4.1缆芯组成

4.4.1.1缆芯由若干单位绞合而成,或由若干基本单位直接绞合而成。缆芯的推荐结构见表2。4.4.1.2单位由若干基本单位或子单位绞合而成。单位分为两种:50对单位和100对单位。4.4.1.3基本单位由25个对线组绞合而成。4.4.1.4必要时,可将若于对线组纹合成等效于一个基本单位的若干子单位(扎带(丝)颜色均与所代替的基本单位相同),再将这些子单位绞合成单位或缆芯。4.4.2

20对及以下的缆芯可采用同心层式或交叉绞结构。表2缆芯的推荐结构

标称对线组数

25对基本单位缆芯结构

同心层式或交叉绞

同心层式或交叉绞

(8+9+8+5)*

(12+13)*+(12+13)

(1)×(25)*+(3)×(12+13)

(4)X(25)*

(2)×(12+13)+(6)×(25)

(4)×(50)*

(1+5)×(50)

(1)×(100)*+(6)×(50)

(3+9)×(50)*

(1+5)×(100)

带*括号内的数表示对线组的数量。2未带*括号内的数表示基本单位,单位或子单位的数量。适用的导体标称直径+mm

0.4、0.5、0.6

0.4、0.5、0.6

0.4、0.5、0.6

0.4、0.5、0.6

0.4、0.5.0.6

0.4、0.5

0.4、0.5、0.6

0.4、0.5

0.4、0.5、0.6

0.4、0.5、0.6

0.4、0.5、0.6

4.4.3100对及以上缆芯允许使用备线组。备线组的数量可按缆芯标称对线组数的1%计算,但不得多于4个。

备线组应置于缆芯的间隙中,可单独提供,也可绞合在一起构成一个子单位提供。备线组的色谱见表3。

表3备线组

备线组

4.5基本单位的组成及色谱

绝缘导体颜色

基本单位由25个对线组绞合(包括同心层式或交叉绞结构)而成,并螺旋疏绕不同颜色的非吸湿性42

GB/T11327.3—1999

扎带(丝)。扎带(丝)的颜色规定在本标准的4.6中,基本单位内各对线组的绞合节距应不相同。基本单位绝缘导体色谱见表4。

除交叉绞结构外,对线组排列应顺层顺序,序号1对线组应在中心层。表4基本单位绝缘导体色谱

对线组

绝缘导体颜色

对线组

4.6缆芯中单位、基本单位组成及缆芯包带绝缘导体颜色

对线组

绝缘导体颜色

4.6.1基本单位、单位的扎带(丝)颜色见表5。在缆芯中单位或基本单位的排列应顺层顺序,序号1单位或基本单位应在中心层。

4.6.2缆芯包带

缆芯应用一根或两根非吸湿材料带子重迭绕包或纵包,或者用软聚氯乙烯塑料挤包一层厚度在(0.2~0.4)mm之间的内护套。

4.7屏蔽

4.7.1屏蔽带

应由最小厚度为0.04mm的铜带或铝带制作HPVV型电缆的屏蔽,也可以用铜带或铝带的单面塑料复合带制作屏蔽层,这种复合带金属层的最小厚度不得小于0.008mm。4.7.2屏蔽工艺

屏蔽带应螺旋形绕包或纵包在包带层上,搭盖宽度至少为带宽的20%或6mm,应取两者中较小的一种。

此外,当屏蔽是由铜带或铝带组成时,有搭接的两根带子允许使用。电缆中应放置一根或几根镀锡铜线,且与金属带表面连续接触。金属线的截面可以是圆形的,也可以是扁平的,但其截面积不得小于0.125mm。最小厚度为0.04mm铜带或铝带制作屏蔽层外面应重选绕包或间隙绕包一层聚氯乙烯带,其最大厚度为0.25mm。

用铜带或铝带的单面塑料复合带制作的屏蔽不需绕包外层聚氯乙烯带。4.8撕裂线

可以在护套内放置一条具有足够抗张强度的撕裂线,以保证打开护套时,撕裂线不得断裂。撕裂线应由不吸湿的非金属材料制成。4.9护套

4.9.1护套材料与厚度

护套应由聚氯乙烯护套料制成,其性能应符合QB/T3804的规定。护套应完整连续、光滑平整无缺陷,其厚度不得小于本标准附录B的规定值。应按GB/T11327.1一1999中4.2.1规定,测量护套的最小厚度。护套应充人(50~100)kPa的干燥空气或氮气,在电缆全长气压均衡后,保持2h不得漏气。43

4.9.2护套的挤包

GB/T11327.3—1999

应紧贴缆芯挤包护套,护套不应粘着在包带层上或屏蔽层上,但允许护套粘着在由金属复合带制作的屏蔽层上。

4.9.3护套的颜色

护套应是灰色的,按用户要求,也可为其他颜色。单位、基本单位的序号及扎带色谱表5

100对单位

50对单位

基本单位

基本单位扎

带(丝)颜色

白一蓝

白一橙

白一绿

白一棕

白一灰

红一蓝

红一橙

红一棕

红一灰

黑—蓝

黑一橙

黑—绿

黑一棕

黑一灰

黄一蓝

黄一橙

黄一绿

黄一棕

黄一灰

紫一蓝

紫一橙

紫一绿

紫一棕

对线组

76~100

101~125

126~150

151~175

176~200

201~225

226~250

251~275

276~300

301~325

326~350

351~375

376~400

401~425

426~450

451~475

476500

501~525

526~550

551~575

576~600

单位扎带(丝)

注:当缆芯内既有100对单位又有50对单位时,若用100对单位序号计数,则两个50对单位用同一序号;若用50对单位序号计数时,则一个100对单位使用两个序号。4.10成品电缆

4.10.1成品电缆外径

成品电缆的外径应不大于本标准附录B的规定值。应按GB/T11327.1--1999中4.2.3规定测量电缆的外径。

4.10.2合格成缆元件数

GB/T11327.3—1999

交货时,成品电缆的合格成缆元件数应不少于标称成缆元件数。4.10.3标志

电缆护套上的标志应符合GB6995.3规定。对灰色护套应用黑色涂料(或油墨)、对于其他颜额色护套应用易识别颜色涂料(或油墨)印上以下标志:a)制造厂名或代号、型号、制造年份,间隔1m;b)以m为单位的长度标志,间隔1m,误差应不大于1%。4.10.4封头

成品电缆的两端应密封良好,防潮防水。最好使用试管状塑料热缩制品密封。4.11电缆端别

4.11.1除20对及以下电缆外,电缆应分端别。4.11.2面向电缆端头,如组成缆芯的单位、基本单位的色谱顺序为顺时针向,则此端为电缆A端,另\端为B端。

4.11.3电缆A端端头用红色作标志,电缆B端端头用绿色作标志。4.12交货长度

电缆的交货长度应符合表6的要求。表6交货长度

交货长度

250的整数倍,士10%

≥100

允许以100m以上的短段电缆交货,但其数量不得超过交货总长度的20%。4.12.2根据双方的协议,允许以任何长度的电缆交货,4.13电缆的性能要求

4.13.1机械性能要求

电缆的机械性能要求应符合表7的规定。表7

机械性能要求

导体的断裂伸长率

0.4mm导体

-0.5mm导体

0.6mm导体

导体的可焊接性

绝缘的抗张强度(中值)

老化前

老化后ITSI

绝缘的断裂伸长率(中值)

老化前

老化后|EB

护套的抗张强度(中值)

一老化前

老化后ITS

护套的断裂伸长率(中值)

老化前

老化后|EB

绝缘的可剥离性

性能指标

≥10%

试验方法

GB/T11327.1—19995.1

≥15%

≥15%

光滑明亮的镀锡层

≥12.5MPa

≤20%

≥125%

≥12.5MPa

≥125%

不损伤绝缘、导体或镀锡层

GB/T11327.1-1999

附录A

GB/T 11327.1-19995.2

GB/T11327.1--19996.1

GB/T11327.1-19995.2

GB/T11327.1-19996.1

GB/T11327.1--19995.3

GB/T11327.1-—19996.1

GB/T11327.1—19995.3

GB/T11327.1-1999

GB/T11327.11999

4.13.2热稳定性和耐气候性的要求GB/T11327.3-—1999

绝缘和护套的热稳定性和耐气候性应符合表8的规定。表8热稳定性和耐气候性要求

导体过热后绝缘收缩率

绝缘的冷弯曲

绝缘的抗热冲击

护套在高温下的压力试验

护套的冷弯曲

护套的低温拉伸断裂伸长率(对于直径大于12.5mm的电缆)

护套的抗热冲击

电缆的不延燃性

4.13.3电性能要求

电缆的电性能应符合表9的规定。序号

导体的直流电阻a/km,20℃

0.4mm导体

0.5mm导体

0.6mm导体

绝缘的介电强度

0.4mm导体

0.5mm导体

0.6mm导体

绝缘电阻Mn·km,20℃

工作电容,nF/km

电容不平衡,pF/km

导体断线、混线

屏蔽连续性

5检验规则

性能指标

不开裂

不开裂

压痕点的厚度≥护套

平均厚度的40%

不开裂

≥20%

不开裂

护套炭化部分起始点至上夹具

下缘的距离应不小于50mm

电性能要求

性能指标免费标准bzxz.net

最大值

平均值

1 000 V(a.c.)

或1500V(d.c.)

1min不击穿

≤120

不断线,不混线

试验方法

GB/T 11327.1-19996.6

GB/T11327.1--1999

GB/T11327.1-1999

GB/T11327.1--1999

GB/T11327.1—1999

GB/T11327.1—1999

GB/T11327.1—1999

GB/T11327.1—1999

试验方法

GB/T11327.1—19997.1

GB/T11327.1—19997.2

GB/T 11327.1-19997.3

GB/T 11327.1-1999

GB/T11327.119997.5

指示灯、万用表

指示灯、万用表

终端电缆成品应经检验部门检验,检验合格后方可出厂,出厂产品应附有产品合格证。检验分为出厂检验和型式检验。

5.2出厂检验

根据产品技术要求,出厂检验分为三类:100%检验;以制造长度成缆元件为单位产品的检验;以制造长度电缆为单位产品的检验。5.2.1100%检验

GB/T 11327.3-1999

对于电缆标称对线组数、扎带(丝)颜色、电缆端别、导体断线和混线、屏蔽连续性、护套外观、护套气密性、绝缘的介电强度等9项应在成品电缆检验中实施100%检验。5.2.2以制造长度对线组为单位产品的检验凡提交检查批每盘电缆都应检查,根据电缆标称对线组数,按GB/T2828的规定进行检查,检查方案和顺序规定在表10中,抽样表见附录C。表10以制造长度对线组为单位产品的检验序号

绝缘外观

导体直流电阻

平均值

最大值

绝缘电阻

工作电容

电容不平衡

要求条款

表9序号1

表9序号3

表9序号4

表9序号5

方法条款

表9序号1

表9序号3

表9序号4

表9序号5

3以制造长度电缆为单位产品的检验5.2.3

检查水平

-般检查水平1

一般检查

水平1

特殊检查

水平S-4

抽样方案

一次抽样

正常检查

一次抽样

正常检查

合格质量水平

凡提交检查批,均按GB/T2828的规定进行抽样检查,检查方案和检查顺序见表11,抽样表见附录D。

以制造长度电缆为单位产品的出厂检验序号

护套最小厚度

成品电缆外径

要求条款

1单位产品同型号的制造长度电缆。方法条款

2批量——本型式检验的周期内,单位产品的总和。5.2.4对批不合格的处理

检查水平

一般检查

抽样方索

次抽样

正常检查

合格质量水平

若逐批检查不合格,应将整批产品按不合格项目进行100%检查,剔除不合格品后,可再次提交重验。重验应采用加严检查。若重验仍不合格,则允许整批拒收。5.3型式检验

5.3.1总则

应按GB/T2829规定检查。在没有特殊要求情况下,应使用判别水平Ⅲ,一次抽样,样本大小为6,不合格质量水平为30,判定组数为[0,1]。5.3.2型式检验项目

型式检验项目包括本标准5.2和表12全部项目。表12型式检验项目

导体标称直径

导体的断裂伸长率

导体接头的抗张强度

要求条款

表7序号1

方法条款

GB/T4909.2

表7序号1

GB/T4909.3

导体的可焊接性

绝缘颜色

绝缘导体的色迁移

绝缘导体耐日光色牢度

对线组的节距

屏蔽搭盖宽度

绝缘最小厚度

绝缘的抗张强度

老化前

老化后

绝缘的断裂伸长率

老化前

老化后

绝缘的可剥离性

导体过热后绝缘收缩率

绝缘的冷弯曲

绝缘的抗热冲击

护套的抗张强度

老化前

老化后

护套的断裂伸长率

-老化前

老化后

护套在高温下的压力试验

护套的冷弯曲

护套的低温拉伸断裂神长率

护套的抗热冲击试验

电缆的不延燃性

型式检验的周期

a)型式检验至少应每年进行次。GB/T11327.3—1999

表12(完)

b)不经常生产的电缆,再次生产时应进行型式检验。c)当主要生产工艺和原材料有重大改变时应进行型式检验。d)上级质量技术监督部门提出型式检验时。5.3.4型式检验合格与不合格

要求条款

表7序号2

表7序号3

表7序号4

表7序号7

表8序号1

表8序号2

表8序号3

表7序号5

表7序号6

表8序号4

表8序号5

表8序号6

表8序号7

表8序号8

方法条款

表7序号2

钢皮尺

钢皮尺

表7序号3

表7序号4

表7序号7

表8序号1

表8序号2

表8序号3

表7序号5

表7序号6

表8序号4

表8序号5

表8序号6

表8序号7

表8序号8

对于型式检验,必须本周期内5.3.2规定的项目都合格,否则就认为型式检验不合格。型式检验不合格时,则应停止出厂检验,同时分析原因,采取措施,消除不合格原因,直至新的型式检验合格后,才能恢复出厂检验。48

GB/T11327.3-1999

6包装、包装标志、产品合格证、使用说明书6.1包装、包装标志

6.1.1包装

电缆应整齐平整地绕在电缆盘上,电缆盘应符合JB/T8137.1及JB/T8137.2的规定。电缆盘筒体直径应不小于电缆外径的15倍。电缆端头必须密封好,伸出电缆盘外的端头应固定住,并加适当的保护罩。盘上应钉上保护板或密排坚固材料,也可以用同等保护作用的其它材料。电缆外径小于19mm、长度小于100m的短段电缆允许成圈包装供货,但必须加以适当保护,防止储存和运输中受到损伤。

6.1.2包装标志

电缆包装标志应符合GB/T6388规定。根据产品特点可包括以下内容:a)产品图示标志—GB/T6388—1986中图1~4;b)供货号-合同清单号码:

c)盘号;

d)型号(型式代号、规格代号、本标准代号);e)毛重;

f)长度,m;

g)生产日期;

h)生产单位全称;

i)到站(港)、收货单位(人);j)发货单位(人);

k)运输单号码;

1)发货件数;

m)表示电缆正确旋转方向的箭头(画在电缆盘侧板上)。6.2产品合格证

产品合格证应按GB/T14436规定编制,主要应包括以下内容:a)生产单位全称、详细地址、邮政编码、电话和传真号码;b)产品型号、盘号、生产日期、生产许可证(若有)、产品标准号;c)出厂检验项目及结果、检验结论;d)产品检验日期、出厂日期、检验员签名(或检验员代号图章)。产品合格证应防潮包好,放在成盘包装里或成圈包装里。6.3使用说明书

产品使用说明书应按GB/T9969.1规定编制,可按产品型式代号和规格编写系列的使用说明书。可按用户要求发给。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。