基本信息

标准号: GB/T 6730.87-2023

中文名称:铁矿石 全铁及其他多元素含量的测定 波长色散X射线荧光光谱法(钴内标法)

标准类别:国家标准(GB)

英文名称:Iron ores—Determination of total iron and other multi-element content—Wavelength dispersive X-ray fluorescence spectrometry (cobalt internal standard method)

标准状态:现行

发布日期:2023-08-06

实施日期:2024-03-01

出版语种:简体中文

下载格式:.pdf .zip

下载大小:6791938

相关标签: 铁矿石 全铁 元素 含量 测定 波长 色散 射线 荧光 光谱法 内标

标准分类号

标准ICS号:采矿和矿产品>>金属矿>>73.060.10铁矿

中标分类号:矿业>>黑色金属矿>>D31铁矿

关联标准

出版信息

出版社:中国标准出版社

页数:36页

标准价格:59.0

相关单位信息

起草人:周双清、朱青友、徐建平、张继明、朱春要、李黠、黄芝敏、邢文青、余雷、赵洁、陈海燕、吴圆、肖星、卓文铿、张中亭、李子敬、孙浩、陈自斌、朱融、李世晶、朱志金、吴超超

起草单位:武汉科技大学、江苏沙钢集团有限公司、广西柳州钢铁集团有限公司、广东中南钢铁股份有限公司、江苏永钢集团有限公司、湖南华菱涟源钢铁有限公司、中新钢铁集团有限公司、攀西钒钛检验检测院、冶金工业信息标准研究院

归口单位:全国铁矿石与直接还原铁标准化技术委员会(SAC/TC 317)

提出单位:中国钢铁工业协会

发布部门:国家市场监督管理总局 国家标准化管理委员会

标准简介

标准图片预览

标准内容

CCsD31

中华人民共和国国家标准國

GB/T6730.87—2023

铁矿石

全铁及其他多元素含量的测定

波长色散X射线荧光光谱法(钴内标法)IronoresDeterminationoftotalironandothermulti-elementcontent-WavelengthdispersiveX-rayfluorescencespectrometry(cobaltinternalstandard method)2023-08-06发布

国家市场监督管理总局

国家标准化管理委员会

2024-03-01实施

GB/T6730.87—2023

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

本文件是GB/T6730《铁矿石》的第87部分,GB/T6730已经发布的部分见附录A。请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由中国钢铁工业协会提出。本文件由全国铁矿石与直接还原铁标准化技术委员会(SAC/TC317)归口。本文件主要起草单位:武汉科技大学、江苏沙钢集团有限公司、广西柳州钢铁集团有限公司、广东中南钢铁股份有限公司、江苏永钢集团有限公司、湖南华菱连源钢铁有限公司、中新钢铁集团有限公司、攀西钒钛检验检测院、治金工业信息标准研究院。本文件主要起草人:周双清、朱青友、徐建平、张继明、朱春要、李點、黄芝敏、邢文青、余雷、赵洁、陈海燕、吴圆、肖星、卓文、张中亭、李子敬、孙浩、陈自斌、朱融、李世晶、朱志金、吴超超。GB/T6730.87—2023

铁矿石是钢铁工业的主要原材料,在钢铁领域标准体系中,铁矿石化学成分测定方法标准体系是其中非常重要的部分,在保证铁矿石产品质量方面发挥着重要作用,该系列方法标准服务于铁矿石的生产、贸易和应用,为我国钢铁工业高质量发展提供技术支撑。GB/T6730包括了铁矿石化学成分测定方法系列标准,分别规定了铁矿石产品中水分分、全铁、金属

铁、亚铁、硅、铝、钙、镁、硫、磷、锰、钛、稀土总量、钡、铬、钒、锡、铜、钴、镍、锌、锯、铋、钾、钠、碳、铅、砷、镉、汞、氟、氯、灼烧减量和化合水等化学成分的测定方法。1986年,GB/T6730首次发布了51项铁矿石化学成分测定方法国家标准,随着铁矿石领域分析技术的发展和生产实际需求,经过多年来持续不断地制修订工作,形成了比较完善的标准体系。现行的GB/T6730的组成文件详见附录A。H

铁矿石全铁及其他多元素含量的测定波长色散X射线荧光光谱法(钴内标法)GB/T 6730.87—2023

警示一使用本文件的人员应有正规实验室工作的实践经验。本文件并未指出所有可能的安全问题。使用者有责任采取适当的安全和健康措施,并保证符合国家有关法规规定的条件。1范围

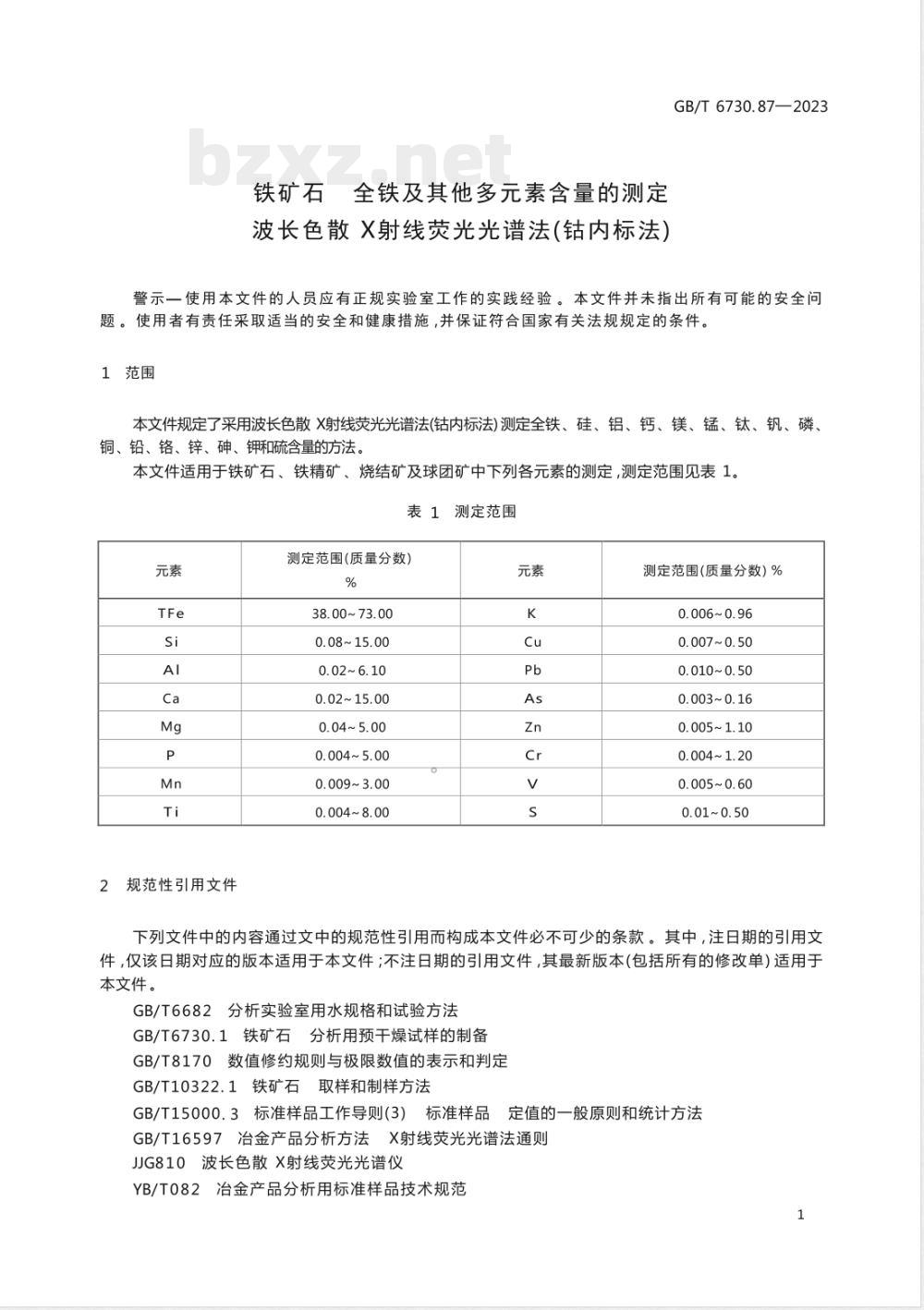

本文件规定了采用波长色散射线荧光光谱法(钴内标法)测定全铁,硅、铝、钙、镁、锰、钛,钒,磷,铜、铅、铬、锌、砷、钾和硫含量的方法。本文件适用于铁矿石、铁精矿、烧结矿及球团矿中下列各元素的测定,测定范围见表1。表1测定范围

2规范性引用文件

测定范围(质量分数)

38.00~73.00

0.08~15.00

0.02~6.10

0.02~15.00

0.04~5.00

0.004~5.00

0.009~3.00

0.004~8.00

测定范围(质量分数)%

0.006~0.96

0.007~0.50

0.010~0.50

0.003~0.16

0.005~1.10

0.004~1.20

0.005~0.60

0.01~0.50

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T6682分析实验室用水规格和试验方法GB/T6730.1铁矿石分析用预干燥试样的制备GB/T8170数值修约规则与极限数值的表示和判定GB/T10322.1铁矿石取样和制样方法GB/T15000.3标准样品工作导则3)标准样品定值的一般原则和统计方法GB/T16597冶金产品分析方法X射线荧光光谱法通则JG810波长色散X射线荧光光谱仪YB/T082冶金产品分析用标准样品技术规范1

GB/T6730.87—2023

3术语和定义

本文件没有需要界定的术语和定义。4原理

将样品和定量精确加入的钴内标与熔剂熔制成硼酸盐玻璃片,测量待测元素的X射线荧光强度。用待测元素的X射线荧光强度(铁用铁/钴X射线荧光强度比)对待测元素的含量建立校准曲线。根据校准曲线计算待测元素的含量。5试剂和材料

除非另有说明,在分析中仅使用认可的分析纯试剂和符合GB/T6682规定的三级及以上蒸馏水或其纯度相当的水。

5.1三氧化二铁(Fe203),优级纯。将三氧化二铁在1000℃下至少灼烧1h,在干燥器中冷却至室温。5.2氧化铜(CuO),优级纯。将氧化铜在400℃下至少灼烧1h,在干燥器中冷却至室温。5.3氧化锌(ZnO),优级纯。将氧化锌在400℃下至少灼烧1h,在干燥器中冷却至室温。5.4氧化铅(PbO),优级纯。将氧化铅在400℃下至少灼烧1h,在干燥器中冷却至室温。5.5三氧化二砷(As203),优级纯。将三氧化二砷在105℃下至少烘1h,在干燥器中冷却至室温。5.6三氧化二铬(Cr2O3),优级纯。将三氧化二铬在400℃下至少灼烧1h,在干燥器中冷却至室温。5.7二氧化硅(SiO2),优级纯。将二氧化硅在1000℃下至少灼烧1h,在干燥器中冷却至室温。5.8碳酸钙(CaCO3),优级纯。将碳酸钙在105℃下至少烘1h,在干燥器中冷却至室温。5.9氧化镁(MgO),优级纯。将氧化镁在1000℃下至少灼烧1h,在干燥器中冷却至室温后,立即称重。

5.10三氧化二铝(Al203),优级纯。将三氧化二铝在1000℃下至少灼烧2h,在干燥器中冷却至室温。

四氧化三锰(Mn3O4),优级纯。将四氧化三锰在105℃下至少烘2h,在干燥器中冷却至室温。5.12

磷酸二氢铵(NH4H2PO4),优级纯。将磷酸二氢铵在105℃下至少烘1h,在干燥器中冷却至室温。

碳酸钾(KzCO3),优级纯。将碳酸钾在105℃下至少烘1h,在干燥器中冷却至室温。5.14

4二氧化钛(TiO2),优级纯。将二氧化钛在1000℃下至少灼烧1h,在干燥器中冷却至室温。五氧化二钒(V20s),优级纯。将五氧化二钒在110℃下至少烘1h,在干燥器中冷却至室温。5.15

5硫酸铵[(NH4)2SO4],优级纯。将硫酸铵在105℃下至少烘1h,在干燥器中冷却至室温。5.17碳酸锂(LizCO3)优级纯。

3三氧化二钴(Co2O3),将氧化钴在105℃下至少烘1h,在干燥器中冷却至室温。5.18

5.19无水四硼酸锂(LizB4O),优级纯。5.20无水硼酸(H3BO3),优级纯。5.21内标熔剂埚。将3.8g~4.1g无水四硼酸锂(见5.19)和0.1000g三氧化二钴(见5.18)制备成容积为2mL±0.2mL的埚,每个埚中三氧化二钴含量的差别小于0.2mg5.22溴化铵(NH4Br)溶液,300g/L。将15.0g溴化铵溶于50mL水中。5.23碘化铵(NH4I)溶液,300g/L。将15.0g碘化铵溶于50mL水中。2

GB/T 6730.87—2023

5.24标准样品/标准物质。用于建立校准曲线和质量控制,所选标准样品/标准物质应符合GB/T15000.3和YB/T082的规定,各分析元素含量应覆盖分析范围并有适当的梯度。6仪器和设备

6.1波长色散X射线荧光光谱仪

X射线荧光光谱仪应满足JJG810和GB/T16597的要求。6.2分析天平

精度为0.1mg。

6.3高温炉

高温炉应能维持不低于1000℃的温度,控温精度±10℃。6.4熔融炉

电加热、高频加热或燃气加热熔融炉,最高工作温度不低于1100℃,控温精度±10℃。6.5和模具(或埚兼做模具)

埚由铂-金合金(95%Pt:5%Au)制成,容积足够容纳称取的熔剂和试料。模具应有一定的厚度足以防止加热后变形,底部应保持平整。对于直接成型的埚应有平整的底部。7取样和制样

7.1实验室试样

按照GB/T10322.1的规定进行取制样。试样粒度宜小于100μm。如试样中化合水或易氧化物含量高时,其粒度宜小于160μm。化合水和易氧化物含量高的规定见GB/T6730.1。7.2预干燥试样的制备

按GB/T6730.1的规定,制备预干燥试样。8玻璃片的制备

8.1通则

制备玻璃片时,试料的称取量为0.4g~0.8g,精确到0.0001g;熔剂的用量为试料量的10倍~15倍,熔剂可为市售单一四硼酸锂或者四硼酸锂、偏硼酸锂、碳酸锂的混合物[混合物中偏硼酸锂与四硼酸锂的比(质量分数)不大于0.3];三氧化二钴的称取量为0.1g~0.2g,精确到0.0001g,每个玻璃片中三氧化二钴量的差别应不大于0.2mg。熔融温度为1040℃~1100℃。目测检查制备好的玻璃片是否存在未熔解的物质、结晶化或气泡等缺陷,应舍弃有缺陷的玻璃片并重新制备。

GB/T 6730.87—2023

8.2校准用玻璃片的制备

8.2.1合成校准样品的制备

将所测定成分相应的纯物质,按照常规所测定成分的高点含量取适量,配制成合成的粉末样品混合后,研磨均匀,于常温下转移到高温炉中,在升温时间大于1h的条件下,升温至950℃保温20min,取出放入干燥器中冷却至室温,再次研磨至小于0.2mm,混合均匀,再次转移到950℃的高温炉中保温20min,取出,稍冷后转移到干燥器中冷却到室温后使用,未用完的样品储存于密封容器中,4h内可重复使用。

8.2.2系列校准用玻璃片的制备

系列校准用玻璃片宜用高纯试剂配制的校准样品再制备,但应使用有证标准物质/标准样品验证其准确性。也可选定有一定浓度和梯度范围的有证标准物质/样品来制备系列校准用玻璃片,同时充许使用标准物质/样品的混合物或加入高纯试剂作为校准样品。8.2.3纯物质合成校准样品玻璃片的制备根据纯物质的分子式和被测成分计算,称取适量测定成分的纯物质和8.2.1中的合成校准样品,熔制校准用玻璃片。

校准用玻璃片的制备方法宜与测量用玻璃片的制备方法相同,可任选8.3、8.4、8.5、8.6中的一种方法完成。

称取基准物质或高纯试剂配制校准曲线的熔片时,可用直接称量法称取,称量时应注意天平的灵敏度。当称取量不大于0.05g时,应使用天平称量灵敏度高于分析精密度要求的天平称量(如分度值为0.02mg的天平),或使用有证标准溶液定量加入,此时应注意标准溶液的介质。8.2.4标准样品/标准物质玻璃片的制备用标准样品/标准物质制备校准用玻璃片的制备方法宜与试样测量用玻璃片的制备方法一致。8.2.5标准样品/标准物质添加纯物质玻璃片的制备称取根据纯物质的分子式和被测成分计算出来的标准样品/标准物质和纯物质的称取量,熔制校准用玻璃片。

8.3四硼酸锂熔剂垫底预氧化后熔融8.3.1称取碳酸锂(见5.17)1.00g(精确到0.01g),试料0.5000g(精确到0.0001g),三氧化二钴(见5.18)0.1000g(精确到0.0001g),置于50mL清洁的玻璃烧杯中,混匀,转移至已预加5.60g无水四硼酸锂(见5.19)经恒重后的质量为m1(精确到0.0001g)的埚(见6.5)中,加0.15mL~0.25mL溴化铵溶液(见5.22)[注意Br对AI有干扰,应校正,或加入0.2mL~1.0mL碘化铵溶液(见5.23)]于碳酸锂和试料的混合物上。

8.3.2将装有混合物料的埚移入450℃±10℃高温炉(见6.3)中,再升温到650℃保持20min~30min,取出并转移到1050℃±10℃熔融炉(见6.4)中熔融5min~7min后,摇摆熔融15min~18min,静置1min,取出,让埚中熔融物自然冷却至室温,称量埚及其中熔融物的总质量,记为m2(精确到0.0001g)。脱模得到玻璃片。8.4在内标熔剂中预氧化后熔融

8.4.1称取碳酸锂(见5.17)1.00g(精确到0.01g),试料0.5000g(精确到0.0001g),置于50mL清4

GB/T 6730.87—2023

洁的玻璃烧杯中,混匀,转移至含内标熔剂埚(见5.21)中。加0.15mL~0.25mL溴化铵溶液(见5.22)[注意Br对AI有干扰,应校正,或加入0.2mL~1.0mL碘化铵溶液(见5.23)]于碳酸锂和试料的混合物上。

8.4.2将内标熔剂(见5.21)及其中的物料一起转移到经恒重后质量为m1(精确到0.0001g)的埚(见6.5)中,称取1.70g的无水四硼酸锂(见5.19)覆盖在试料、碳酸锂和脱模剂的混合物上。8.4.3将装有内标熔剂埚和混合物料的埚移入450℃±10℃高温炉(见6.3)中,再升温到680℃保持20min~30min,取出并转移到1050℃±10℃熔融炉(6.4)中熔融5min~7min后,摇摆熔融15min~18min,静置1min,取出埚,让中熔融物自然冷却至室温,称量及其中熔融物的总质量,记为m2(精确到0.0001g)。脱模得到玻璃片。8.5硼酸预氧化后熔融

8.5.1取无水硼酸(见5.20)3.01g(精确到0.01g),试料0.5000g(精确到0.0001g),三氧化二钴(见5.18)0.1000g(精确到0.0001g),置于50mL清洁的玻璃烧杯中,混匀,转移至已预加无水四硼酸锂(见5.19)3.90g,和碳酸锂(见5.17)1.00g,并经恒重后的质量为m1(精确到0.0001g)的埚(见6.5)中,加0.15mL~0.25mL化铵溶液(见5.22)[注意Br对A有干扰,应校正,或加入0.2mL~1.0mL碘化铵溶液(见5.23)于硼酸、钴内标和试料的混合物上。8.5.2将装有混合物料的移入450℃±10℃高温炉(见6.3)中,升温到600℃保持10min~20min,取出并转移到1050℃±10℃熔融炉(见6.4)中,熔融5min~7min后,摇摆熔融15min~18min,静置1min,取出埚,让中熔融物自然冷却至室温,称量埚及其中熔融物的总质量,记为m2(精确到0.0001g)。脱模得到玻璃片。8.6在含钴内标熔剂埚中预氧化后熔融-补加硼酸8.6.1称取碳酸锂(见5.17)1.00g(精确到0.01g),试料0.5000g(精确到0.0001g),置于50mL清洁的玻璃烧杯中,混匀,转移至含内标熔剂埚(见5.21)中。加0.15mL~0.25mL溴化铵溶液(见5.22)[注意:Br对AI有干扰,应校正,或加入0.2mL~1.0mL碘化铵溶液(见5.23)】于碳酸锂和试料的混合物上。

8.6.2将内标熔剂埚(见5.21)及其中的物料一起转移到洁净的陶瓷埚盖上,并移入450℃±10℃高温炉(见6.3)中,升温到500℃保温20min,随后再升温到600℃保温20min,最后再升温到650℃保持20min,完成预氧化取出。

将完成预氧化的物料及内标熔剂埚(见5.21),转移到垫有无水硼酸(见5.20)3.01g,经恒重后质量为m1(精确到0.0001g)的埚(见6.5)中,再将埚连同其中的物料一起转移到1050℃±10℃熔融炉(见6.4)中,熔融5min~7min后,摇摆熔融15min~18min,静置1min,取出,让中熔融物自然冷却至室温,称量埚及其中熔融物的总质量,记为m2(精确到0.0001g)。脱模得到玻璃片。在制备玻璃片时注意:

一高温熔融炉熔融条件不限制为所规定的熔融温度和时间,可选择其他熔融温度和熔融时间制备玻璃片;称样量不限制为0.5000g,三氧化二钴的加入量也不限制为0.1000g,也不限制熔剂的用量,可选择其他的称样量和熔剂的用量,同时保证融制出的玻璃片均匀完好和使用正确的计算公式:

一用二次成型的模具浇铸时,熔样埚和模具都应称量;一用碘化铵做脱模剂时,碘化铵溶液应加在碳酸锂和试料的混合物上,碘化物脱模剂Pb、AsS有时可能有损失,如果需要使用碘化铵脱模剂应在预氧化完成后加入;一使用AsKα线时,Pb有干扰,应进行校正。5

GB/T6730.87—2023

9仪器的准备

9.1仪器工作环境

仪器的工作环境应满足GB/T16597的要求。9.2仪器工作条件

X射线光谱仪在测量之前应按仪器制造商的要求使工作条件得到最优化,直到仪器稳定后使用。10分析步骤

10.1测定次数

按照附录B的要求,对同一预干燥试样,至少独立测定两次。注:“独立”是指再次及后续任何一次测定结果不受前面测定结果的影响。本分析方法中,此条件意味着在同一实验室,由同一操作员使用相同的设备、按相同的测试方法,在短时间内对同一被测对象独立进行重复测定,包括采用适当的再校准。

10.2测量条件

开始进行测量前,确认下列测量条件:a)

根据所使用仪器的类型、分析元素、共存元素及其含量变化范围,选择合适的测量条件;分析元素的计数时间取决于所测元素的含量及所达到的分析精密度,一般为5s~60s;计数率不超过所用计数器的最大线性计数率;光管电压、电流的选择宜考虑测定谱线的最小激发电压和光管的额定功率;推荐使用的元素分析线、分光晶体、20角、光管电压电流和可能的干扰元素见表2。推荐使用的元素分析线、分光晶体、20角、光管电压电流和可能干扰元素表2

分析谱线

AsKg/Kα

LiF200

LiF200

LiF200

LiF200

LiF200

LiF200

LiF200

LiF200wwW.bzxz.Net

探测器

109.036°

144.852°

113.129°

140.938°

136.741°

30.451°/33.968°

可能干扰元素

Ba、Br

Fe、Cr、Ba

Sr、As

GB/T6730.87—2023

表2推荐使用的元素分析线、分光晶体、2日角、光管电压电流和可能干扰元素(续)分析谱线

Zn Kα

LiF200

LiF200

LiF200

LiF200

校准曲线的绘制与确认

校准曲线的绘制

探测器

110.592°

可能干扰元素

Cu、Mo

Fe、Co

Mo、Zr、Pb

在选定的工作条件下,用X射线荧光光谱仪测量一系列标准样品(或基准物质、高纯试剂配制的合成校准样品)的玻璃片。用仪器所配的软件,以标准样品(或合成校准样品)中该元素的含量和测量的荧光平均强度(其中全铁的含量是铁与钴的强度比)计算并绘制出校准曲线,按公式(1)的形式表示:w =aI:2 +bI;+ c

式中:

一固定体积(质量)玻璃片中待测组分的质量分数,%;一各成分的X射线强度,103×计数/s;-实验测定后确定的常数(一次方程时,a=0)。a、b、c

标准样品校准质量分数按公式(2)计算:W×m3

式中:

校准曲线上第i个标准样品的质量分数,%;W.

W。一标准样品的原始质量分数,%;m3一校准曲线平均玻璃片的质量,单位为克(g);m4一第i个标准样品玻璃片的质量,单位为克(g)。 (1)

(2)

在全铁的测定中,当校准用标准样品三氧化二钻含量大于0.005%时,标准样品中全铁的标准值应进行校正。用于建立校准曲线全铁的校准值用公式(3)进行计算。W4 =W2 -W2 ×W3 ×(ms/m6)/100式中:

W4一用于建立校准曲线所对应的标准样品全铁的校准值,用质量分数表示,%;W2一用于建立校准曲线所对应的标准样品中全铁的质量分数,%;W3一用于建立校准曲线所对应的标准样品中三氧化二钴的质量分数,%;m5一试料的质量,单位为克(g);m6一三氧化二钴的质量,单位为克(g)。10.3.2校准曲线正确度的确认

... (3)

校准曲线建立完成后,应用校准系列标准样品以外的有证标准样品对校准曲线的正确度进行确认。按照11.2.4进行计算和判断。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。