GB/T 42088-2022

基本信息

标准号: GB/T 42088-2022

中文名称:饲料加工厂 智能化技术导则

标准类别:国家标准(GB)

英文名称:Feed processing mills—Directives for intelligent technology

标准状态:现行

发布日期:2022-12-30

实施日期:2023-07-01

出版语种:简体中文

下载格式:.pdf .zip

下载大小:4837729

标准分类号

标准ICS号:农业>>65.060农业机械、工具和设备

中标分类号:农业、林业>>农、林机械与设备>>B93农副产品与饲料加工机械

关联标准

出版信息

出版社:中国标准出版社

页数:16页

标准价格:31.0

相关单位信息

起草人:王禹、曹春平、武凯、孙宇、倪俊、马凤德、赵明、桑广伟、邵来民、姜作奎、郭友、赵卫波、史玉萍

起草单位:南京理工大学、丰尚农牧装备有限公司、正大投资股份有限公司、布勒(常州)机械有限公司

提出单位:中国机械工业联合会

发布部门:国家市场监督管理总局 国家标准化管理委员会

标准简介

本文件规定了饲料加工厂智能化技术的缩略语、体系结构、一般要求、智能设备层、智能单元层、制造执行层、经营管理层、外部接口等技术要求。本文件适用于智能化饲料加工厂的规划、设计和实施。

标准图片预览

标准内容

ICS65.060

CCSB93

中华人民共和国国家标准

GB/T42088-—2022

饲料加工厂

智能化技术导则

Feed processing mills-Directives for intelligent technology2022-12-30发布

国家市场监督管理总局

国家标准化管理委员会

2023-07-01实施

GB/T42088—2022

规范性引用文件

术语和定义

缩略语

体系结构

一般要求

智能设备层

智能单元层

制造执行层

经营管理层

外部接口

GB/T42088—2022

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任本文件由中国机械工业联合会提出。本文件由全国饲料机械标准化技术委员会(SAC/TC384)归口。本文件起草单位:南京理工大学、丰尚农牧装备有限公司、正大投资股份有限公司、布勒(常州)机械有限公司。

本文件起草人:王禹、曹春平、武凯、孙宇、倪俊、马凤德、赵明、桑广伟、邵来民、姜作奎、郭友、赵卫波、史玉萍。

1范围

饲料加工厂

智能化技术导则

GB/T42088-—2022

本文件规定了饲料加工厂智能化技术的缩略语、体系结构、一般要求、智能设备层、智能单元层、制造执行层、经营管理层、外部接口等技术要求。本文件适用于智能化饲料加工厂的规划、设计和实施。2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件:不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T10647

GB/T18695

GB/T22081

GB/T30472

饲料工业术语

饲料加工设备术语

信息技术安全技术信息安全控制实践指南饲料加工成套设备技术规范

GB/T30976.1

GB/T34636

GB/T34639

GB/T38129

GB40162

工业控制系统信息安全第1部分:评估规范饲料加工设备交叉污染防控技术规范饲料加工成套设备计算机控制技术要求智能工厂

安全控制要求

饲料加工机械卫生规范

GB/T41851

术语和定义

饲料机械安全设计要求

GB/T10647、GB/T18695界定的以及下列术语和定义适用于本文件。3.1

intelligent feed factory

智能化饲料加工厂

基于物联网、互联网、人工智能等技术,能够实现生产自动化、信息化,并为生产经营活动提供决策支持的饲料加工厂。

智能单元

intelligent cell

由一个或多个智能设备与其他设备组成的完成一种特定作业的工作单元。注:智能化饲料加工厂的基本组成部分。3.3

智能设备

intelligent equipment

具有感知、处理和控制功能的设备。注:包括饲料生产设备、检测与数据采集设备、物流设备和各种辅助生产设备等,1

GB/T42088—2022

缩略语

下列缩略语适用于本文件。

CRM:客户关系管理(CustomerRelationshipManagement)ERP:企业资源计划(EnterpriseResourcePlanning)MES:制造执行系统(ManufacturingExecutionSystem)OLE:对象连接与嵌人(ObjectLinkingandEmbedding)OPC:用于过程控制的OLE(OLEforProcessControl)PDA:掌上电脑(PersonalDigital Assistant)SCM:供应链管理(SupplyChainManagement)5

体系结构

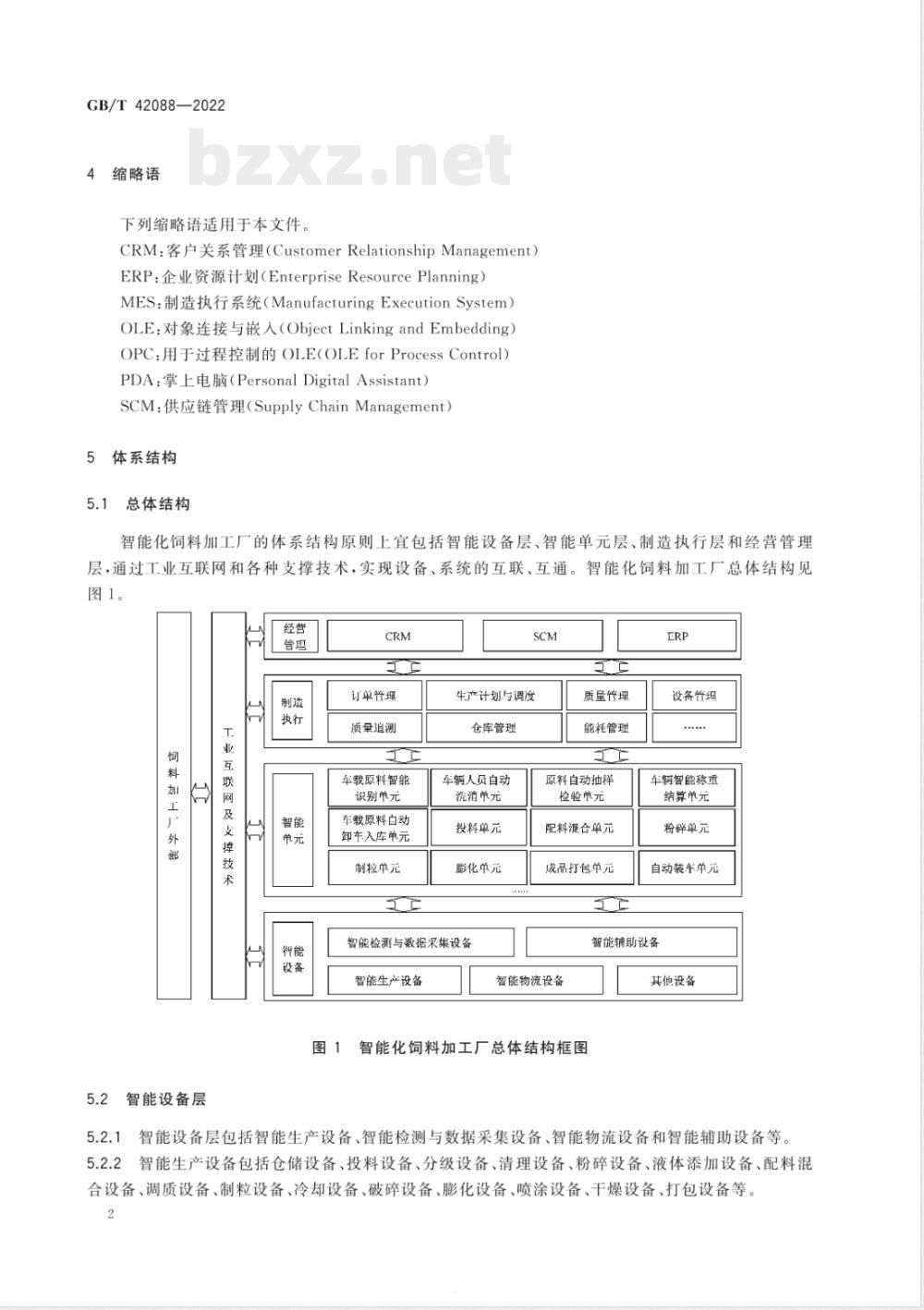

总体结构

智能化饲料加工厂的体系结构原则上宜包括智能设备层、智能单元层、制造执行层和经营管理层,通过工业互联网和各种支撑技术,实现设备、系统的互联、互通。智能化饲料加工厂总体结构见图1。

智能设备层

联网及文撑技术

订单普理

质量逍测

车载原料智能

识别单元

车载原料白动

卸车入库单元

制粒单元

生产计划与调度

仓库管理

车辆人员自动

洗消单元

投科单元

膨化单元

智能检测与激据采集设备

智能生产设备

质量传理

能耗管理

原料自动抽样

检验单元

配料湿合单元

成品打包单元

设备管组

车辑智能称重

结算单元

粉锋单元

自动装车单元

智能辅助设备

智能物流设备

智能化饲料加工厂总体结构框图其他设备

智能设备层包括智能生产设备、智能检测与数据采集设备、智能物流设备和智能辅助设备等。5.2.1

5.2.2智能生产设备包括仓储设备、投料设备、分级设备、清理设备、粉碎设备、液体添加设备、配料混合设备、调质设备、制粒设备、冷却设备、破碎设备、膨化设备、喷涂设备、干燥设备、打包设备等。2

5.2.3,智能物流设备包括装卸设备、地磅设备、码垛设备、立体仓库、输送设备等。GB/T42088-—2022

5.2.4智能检测与数据采集设备包括运行状态检测设备、质量检测设备、数据采集装置等。5.2.5智能辅助设备包括但不限于PDA、手机、平板电脑、工作站、扫码枪等设备。5.3

智能单元层

5.3.1智能单元层主要包括智能物流类单元和智能生产类单元两大类。5.3.2智能物流类单元主要包括车辆智能识别单元、车辆及人员自动洗消单元、原料自动抽样检验单元、车辆智能称重结算单元、车载原料自动卸车人库仓储单元、成品入库仓储单元、成品自动装车单元和成品自动发运单元。

5.3.3智能生产类单元主要包括仓储单元、投料单元、分级单元、清理单元、粉碎单元、液体添加单元、配料混合单元、调质单元、制粒单元、冷却单元、破碎单元、膨化单元、喷涂单元、干燥单元、打包单元等。5.4制造执行层

制造执行层主要围绕饲料生产过程,对饲料加工厂的生产过程、物流过程进行控制和管理,包括但不限于以下功能:订单管理、生产计划与调度管理、仓库管理、物流管理、质量控制、质量追溯、能耗管理、设备管理、数据采集、状态监测与故障诊断、生产统计和报表管理等。5.5经营管理层

经营管理层主要实现饲料加工厂的业务管理功能,包括但不限于企业资源规划、供应链管理、客户关系管理等信息管理系统。

一般要求

6.1智能化饲料加工厂应遵循总体规划、分步实施、效益驱动、重点突破的实施原则6.2智能化饲料加工厂应根据企业的规模、能力以及当前自动化、信息化、智能化技术水平进行规划、设计和建设,并能根据智能化技术的发展和企业需求的变化进行后续的改进和功能扩展。6.3智能化饲料加工厂应对生产、管理过程中涉及的数据进行定义、采集和存储,且数据应具有完整性、一致性、时效性、可访问性和可追溯性等特点。6.4智能化饲料加工厂应实现从原料进厂、生产到成品发货全过程的自动化、信息化和智能化管理6.5智能化饲料加工厂应实现智能设备层、智能单元层、制造执行层和经营管理层的纵向一体化信息集成和智能化管理。

6.6智能化饲料加工厂应通过互联网与原料供应商和用户联接,实现横向一体化信息集成和智能运营。

6.7饲料加工厂应遵循安全、卫生、可靠、经济高效的原则,并满足以下要求:a)

饲料加工成套设备运行应安全稳定,符合GB/T41851的要求;b)

何料加工成套设备应符合GB/T34636和GB40162的卫生要求;e

饲料加工成套设备运行应经济高效,符合GB/T30472的要求:饲料加工成套设备计算机控制系统运行应稳定、可靠,符合GB/T34639的要求;饲料加工厂信息系统的安全应符合GB/T22081的要求;饲料加工厂的安全控制应符合GB/T38129的要求;饲料加工厂工业控制统信息安全应符合GB/T30976.1的要求3

GB/T42088—2022

7智能设备层

7.1一般要求

7.1.1智能设备层应具有有线或无线网络接口,易接入现场总线或工业物联网,实现设备之间的互联互通。

7.1.2智能设备层应采用标准化的网络接口(如RJ45、RS485等),支持即插即用接入系统的方式,并支持主流通信协议(如OPC/OPC、UA、MODBUS、PROFIBUS等)。7.2

智能生产设备和智能物流设备

智能生产与物流设备应具备数字传感功能,能够实时监测设备运行状态。7.2.2智能生产与物流设备应能根据控制目标,自动完成控制过程7.2.3智能生产与物流设备应支持智能控制方法。7.2.4

智能生产与物流设备应具备将重大的设备故障或报警等信息实时推送到移动设备的功能。7.2.5

关键设备应配置状态评价、故障分析和诊断系统。7.2.6

关键设备宜根据需要配置预测性维护系统。智能生产与物流设备宜支持网络化的控制方式,远程访问应进行安全管理和加固。智能检测与数据采集设备

智能检测与数据采集设备应具有在线或离线检测、记录、显示,上传、分析等功能。7.3.2

智能检测与数据采集设备应有与加工设备、MES系统之间进行数据传输的功能。7.3.3

智能检测与数据采集设备应有故障诊断与校准等功能。7.4

智能辅助设备

7.4.1智能辅助设备应具有权限管理功能,能够对身份进行验证管理。7.4.2智能辅助设备应具备生产数据录入功能7.4.3智能辅助设备应具备自诊断及自恢复功能7.4.4

智能辅助设备应能查询、下载作业所需的生产指导文件。7.4.5智能辅助设备应具有呼叫请求、求助信息提示、响应确认等信息交互功能8智能单元层Www.bzxZ.net

智能物流类单元

8.1.1车辆智能识别单元的要求包括:a)

应能自动识别并记录进厂车辆信息,并与系统的订单信息进行匹配;b)

应能对允许进厂的车辆信息进行跟踪和监控8.1.2车辆及人员自动洗消单元的要求包括:a)

应能判断车辆和人员是否到达洗消中心指定位置:b)

洗消过程应全程自动化,任务完成后,应能提示车辆离开洗消中心;e)

洗消后,若需要进行烘干作业,应能监控烘干状态,任务结束后,应能进行系统提示。8.1.3原料自动抽样检验单元的要求包括:4

应能对进人检验区域的车辆进行排队,记录排队信息;b)

车辆进入待抽样区域,应能检测车辆位置,保证在规定区域内;应能自动采集样本,并能设置、保存和修改采集样本的数量;e)

应能根据订单信息、车辆信息,记录采样时间、采样数量和原料检验结果。8.1.4车辆智能称重结算单元的要求包括:a)

应能检测进人待称重区域的车辆位置,保证其在规定区域内:b)

应能进行车辆识别和自动称重,并将称重数据记录到系统中;e

GB/T42088-—2022

应能对称重过程进行监控,并在出现异常情况进行报警提示,具有防作功能:a

人工修改/补录数据、补打磅单时,应在获得授权后才能进行相应操作。8.1.5车载原料自动卸车入库仓储单元的要求包括a)

应能检测进人卸料区域的车辆位置,保证车辆在规定区域内;应能对进人卸料区域的车辆进行监控,提示驾驶员离开车辆,进人指定安全区域:应能自动识别物料装载特性,并根据装载特性,启动卸料程序;d)

对于散装原料,卸料程序启动时,应能首先启动除尘系统e)

对于袋装原料,卸料程序启动后,应能通过输送设备将袋装原料送至码垛机,码垛入库或通过拆包机破袋人仓;

卸车结束后,应能提醒司机驶出卸料区;应能自动记录每一批卸车订单信息;h)

原料简仓仓储单元应能对内部的物料状态及环境的温湿度等进行实时监控;原料简仓应能根据预设的周期或简仓内部物料的温湿度预警设置,提醒或者自动执行原料的倒仓作业:

原料筒仓宜能对内部的物料质量或仓容进行监控,并具有清空盘点功能。8.1.6成品入库仓储单元的要求包括:应配置智能袋装成品码垛设备;a

袋装成品码垛完成时,应能将该托盘成品的目标库位自动生成,并发送给仓库管理系统:e

应能自动获得托盘转运指令,并在系统指引下完成托盘的拖取、转运、放置、库位校验工作:d)

成品散装仓宜具有报表查询功能,能查询入库、出库、盘点记录,并能按照时间维度、仓维度、物料维度等方式进行查询和显示。8.1.7

成品自动装车单元的要求包括:应能对车辆进行识别和匹配,正确车辆予以放行;a)

车辆进入装车区域后,应能对车辆位置进行检测:b)区

应能对进人装车区域的车辆进行监控,提示驾驶员离开装车区:对于散装成品,装车程序启动后,应能监控装车状态,错误操作时应能给出提示或警告:d)

对于袋装成品,应能自动识别托盘信息,防止取错物料;对于袋装成品,应能够识别车型,并匹配码垛形式,自动启动装车程序;装车结束后,应能提示司机将车辆驶出装车区;g)

应能自动记录每一批装车信息

成品自动配送单元的要求包括:8.1.8

应能自动生成成品配送计划,包括配送路线、配送车辆、车辆发运时间、物料种类等;b)

应能自动生成距离最短或时间最短的配送路线:c)

应能监控车辆发运路线,在车辆偏离该路线时,进行誓告或给出提示:5

GB/T42088—2022

d)应能记录每一批成品发运信息。8.2智能生产类单元

智能生产类单元应满足GB/T30472中规定的工艺设计技术规范要求。8.2.2仓储单元的要求包括:

原料筒仓仓储单元应能对内部的物料状态及环境的温度、湿度等进行实时监控;b)

原料简仓应能根据预设的周期或简仓内部物料的温度、湿度预警设置,自动执行原料的倒仓作业:

原料筒仓和车间内部简仓宜能对内部的物料质量或仓容进行监控,并具有清空盘点功能:成品散装仓宜具有报表查询功能,能查询入库、出库、盘点记录,并能按照时间、仓号、物料种类d)

等方式进行查询和显示。

投料单元的要求包括:

投料前,应能自动发送投料任务,任务内容应包括仓位或投料口、投料物料类型、投料量b)

应具有投料防错功能,确保投入的物料准确无误;e)

应能按工艺要求自行启动投料相关设备;应能对投料单元的关键设备(如除尘设备、输送设备等)进行实时监控,发现异常情况应能及时报警或提示。

清理单元的要求包括:

清理设备应具有超负荷报警功能;a)

清理设备宜具备自动排除杂物的功能8.2.5

粉碎单元的要求包括:

喂料器应能根据设定的负荷自动调节喂料速度:粉碎单元应具备自动切换粉碎机转子转向和提醒更换锤片的功能;b)

粉碎单元应能根据生产数据,实时调整风网风量大小;d)

粉碎单元应对粉碎后物料粒度分布进行检测,若不满足要求,系统给千警示,并提醒对设备进行检查和维护:

粉碎机应具备破筛自动检测及破筛警示功能;锤片粉碎机宜具备自动换筛片功能:超微粉碎机粉碎细度宜能自动调节。配料混合单元的要求包括:

配料系统应具有自动校准功能:配料系统的进料速度应能自动调节:配料系统应能自动识别当前执行的配料订单,并能自动启动配料程序:配料系统应能进行交叉污染连锁检查,根据要求自动洗仓;配料系统应能对小料的投料进行监测,出现异常时报警或给出提示:混合时间应能根据不同配方的预设值自动进行调整。制粒单元的要求包括:

制粒机喂料器应能根据设定的负荷对喂料速度进行自动调节:制粒蒸汽调节阀应能根据设定的调质温度对蒸汽量进行自动调节;制粒机系统应能识别堵机类型,并能报警与处理;制粒单元宜能实现喂料、调质、制粒自动控制和调整制粒机模辊间距。8.2.8冷却破碎单元的要求包括:GB/T42088—2022

冷却器应对内部物料温度、出口物料温度进行监测、显示,若超出给定的限定范围,进行报警或a)

给出提示:

冷却器应能根据冷却后成品质量对进风量和温度进行自动调节:b)

冷却器宜对物料的水分进行监测和显示;c

破碎机宜能自动检测、调整压辊间距。8.2.9

膨化单元的要求包括:

工艺参数应能自动设置、调整和记录;b)

膨化机应对膨化腔温度、压力等参数进行监测,若超出限定范围,系统能自动调节:c)

膨化机应具有一键启动功能:

注:一键启动即在操作系统中一次按键后程序自动运行,膨化系统中设备依次开启直至生产出膨化颗粒,期间不需要人为干预。

膨化机宜能对出料模板使用时间进行监测,临近阅值时,系统应能给出更换提示。喷涂单元的要求包括:

应能监测液体储罐的储量,超过限定范围,系统应能警告或给出提示;应根据喷涂机喂料量大小自动调整喷涂量。干燥单元的要求包括:

干燥设备和配套装置应能对工作状态进行监测,异常时应能自动停机;b)

根据膨化机参数,应能监测干燥机相关性能参数,自动调整干燥相关数据,控制干燥机出口物料水分;

千爆燥机应具有一键启动功能;注:一键启动即在操作系统中一次按键后程序自动运行,干爆系统中设备依次开启,期间不需要人为干预。d

干爆机应能监测其内部物料的位置,并根据物料的分布自动进入节能模式。8.2.12

打包单元的要求包括:

应能实现自动上袋一装料一缝包一输送一码垛入库全流程自动化控制:b)

应能监测打包后质量,超差剔除:c)

应具备自动打签、贴标功能,能通过标签查询生产信息。8.2.13

散装单元的要求包括:

应能记录敢装发运记录信息,并能进行信息查询应能对散装物料进行自动称重;应能与厂内物流管理系统互联互通,自动获取装车任务、装车数据;宜能对移动秤自动定位,自动装车,无需人工干预调整:宜能自动进行选仓,以实现物料的先人先出。制造执行层

9.1订单管理

订单管理系统要求包括:

应和ERP系统对接,自动获取生产订单;a)

应基于产品特点、生产工艺、企业生产能力对接收的产品订单进行拆分、合并等,并能把拆b)

分/合并后预排程订单推送至生产排程功能模块;7

GB/T42088—2022

应对订单的状态进行跟踪,对于重要操作有提示,对于错误操作有警告和提醒;e)

d)应在完工后生成完工报告,向ERP系统推送。9.2

生产计划与调度

生产计划与调度系统要求包括:应根据生产订单、成品库存信息、原料库存信息和生产能力,自动生成生产排程计划;a)

应根据生产排程的优先级进行作业派工:c)

应根据排程计划、原料库存信息,自动生成原料采购计划:d)应对生产计划进行动态调整和优化。物流过程控制

物流过程控制系统要求包括:

应对车间的物料、车辆、容器/托盘等进行统一编码:b)

应对车辆和驾驶员进行统一管理:c)

应对物流编码中的关键数据进行自动或半自动感知和识别:d)

应实时跟踪物料所在的位置、数量和当前状态:e)

应对仓库库位进行分配,对运输工具,如叉车的状态进行监控、智能调度等:宜实现生产、仓储和运输管理多系统的集成优化:宜通过物联网和数据模型分析,实现原料、成品、车辆、路径的最佳方案的自主匹配。9.4

仓库管理

仓库管理应适用于平面库、立体库、筒仓、方仓及液体原料罐等库房或设备备件库。仓库管理系统要求包括:

仓库管理系统应能对各类仓库进行分配,形成电子货位卡,实现库存信息的可视化管理:b)

仓库管理系统应保证按照先进先出的原则进行物料的出人库管理;c)

仓库管理系统应能对仓库内的物料进行保质期管理,设置保质期门槛,具有预警功能:仓库管理系统应能对出库、入库、移库操作进行记录并自动统计,实现库存信息的实时共享:立体库、筒仓应配置料温超标自动通风降温系统;库内宜配置料温监测系统,料温超出设定值,系统报警:仓库管理系统宜具备自动出人库功能:g)

仓库管理系统宜通过与供应链的集成优化,实现最优库存或即时供货。9.5

质量控制

质量控制系统要求包括:

a)应能通过数字化检验设备,自动检测质量控制所需的关键数据:b)应能对关键数据进行在线分析,自动对检验结果进行判断、提示或报警;宜基于在线监测的质量数据,应用人工智能算法,进行产品缺陷分析,提出改善方案。9.6

6质量追溯

质量道潮管理系统要求包括:

应能通过原料名称、原料批次号、采购单号、原料投料订单等信息进行饲料生产过程的追溯,查a)

我成品流向,追溯原料当前所分布的仓位、所流向的客户等:8

GB/T42088—2022

b)应能通过饲料名称、防伪标志(条码、二维码、基因码等)和生产批号进行饲料链的反向追溯,能够分析原料来源,追溯产品的生产过程、原料供应商等。9.7设备管理

设备管理系统要求包括:

应能对设备进行统一编码管理,建立设备档案;a)

应能对设备台账进行查询、统计和分析;应能对备品备件进行管理:

应能根据设备类型制定周期维修维护计划,基于配置信息自动生成维修维护工单,并能自动下发、跟踪执行状态:

应能根据设备运行数据,对设备运行状态进行评估·并生成具有针对性的维修维护解决方案;e)

应能对设备产量、设备综合效率进行分析和统计:宜基于设备运行模型和设备故障知识库,自动给出预测性维护解决方案。状态监测与故障诊断

状态监测与故障诊断系统要求包括:应具备对全部主设备、关键物流设备、关键控制装置和设备的状态监测功能;a)

应具备对辅助生产设备,如环保设备、消防设备的状态监测功能,同时报警信息能送至生产运b)

行系统,进行联锁控制;

应具备对工艺过程的运行状态进行在线监控功能;d)

应具备生产运行、状态监测、故障诊断等历史数据的存储功能:e)

应能在故障发生后,及时确定故障发生的范围,评估故障影响及可恢复性;应能根据故障现象,判断故障类型,给出故障报警;应具有工艺数据、设备状态数据在线的分析和推理能力,自动报告异常状况;应能根据故障类型,进行故障诊断,给出故障原因及相关维修方法:应能建立故障信息的逻辑和推理模型,进行故障预警;应建立设备故障知识库,并与设备管理系统集成;k)

应支持设备的远程故障诊断与维护;应具备跟其他系统进行信息交互的能力。9.9能耗管理

能耗管理系统要求包括:

应能采集能耗数据(水、蒸汽、电、燃气及燃油等):应能对水、电、气等重点能源消耗进行监控和计量:b)

应能对高能耗设备能耗数据进行统计、分析,制定合理的能耗评价指标:应能根据统计和分析·优化排产计划和生产过程:应能根据能耗评价结果对高能耗设备进行技术改造和技术更新:应能实现能源数据与其他系统数据共享,为经营管理层系统提供能源数据:应建立节能模型实现能耗的精细化和可视化管理生产统计和报表

生产统计与报表系统应能根据收集到的信息,进行数据处理,完成各种分析。分析应包括但不9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CCSB93

中华人民共和国国家标准

GB/T42088-—2022

饲料加工厂

智能化技术导则

Feed processing mills-Directives for intelligent technology2022-12-30发布

国家市场监督管理总局

国家标准化管理委员会

2023-07-01实施

GB/T42088—2022

规范性引用文件

术语和定义

缩略语

体系结构

一般要求

智能设备层

智能单元层

制造执行层

经营管理层

外部接口

GB/T42088—2022

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任本文件由中国机械工业联合会提出。本文件由全国饲料机械标准化技术委员会(SAC/TC384)归口。本文件起草单位:南京理工大学、丰尚农牧装备有限公司、正大投资股份有限公司、布勒(常州)机械有限公司。

本文件起草人:王禹、曹春平、武凯、孙宇、倪俊、马凤德、赵明、桑广伟、邵来民、姜作奎、郭友、赵卫波、史玉萍。

1范围

饲料加工厂

智能化技术导则

GB/T42088-—2022

本文件规定了饲料加工厂智能化技术的缩略语、体系结构、一般要求、智能设备层、智能单元层、制造执行层、经营管理层、外部接口等技术要求。本文件适用于智能化饲料加工厂的规划、设计和实施。2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件:不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T10647

GB/T18695

GB/T22081

GB/T30472

饲料工业术语

饲料加工设备术语

信息技术安全技术信息安全控制实践指南饲料加工成套设备技术规范

GB/T30976.1

GB/T34636

GB/T34639

GB/T38129

GB40162

工业控制系统信息安全第1部分:评估规范饲料加工设备交叉污染防控技术规范饲料加工成套设备计算机控制技术要求智能工厂

安全控制要求

饲料加工机械卫生规范

GB/T41851

术语和定义

饲料机械安全设计要求

GB/T10647、GB/T18695界定的以及下列术语和定义适用于本文件。3.1

intelligent feed factory

智能化饲料加工厂

基于物联网、互联网、人工智能等技术,能够实现生产自动化、信息化,并为生产经营活动提供决策支持的饲料加工厂。

智能单元

intelligent cell

由一个或多个智能设备与其他设备组成的完成一种特定作业的工作单元。注:智能化饲料加工厂的基本组成部分。3.3

智能设备

intelligent equipment

具有感知、处理和控制功能的设备。注:包括饲料生产设备、检测与数据采集设备、物流设备和各种辅助生产设备等,1

GB/T42088—2022

缩略语

下列缩略语适用于本文件。

CRM:客户关系管理(CustomerRelationshipManagement)ERP:企业资源计划(EnterpriseResourcePlanning)MES:制造执行系统(ManufacturingExecutionSystem)OLE:对象连接与嵌人(ObjectLinkingandEmbedding)OPC:用于过程控制的OLE(OLEforProcessControl)PDA:掌上电脑(PersonalDigital Assistant)SCM:供应链管理(SupplyChainManagement)5

体系结构

总体结构

智能化饲料加工厂的体系结构原则上宜包括智能设备层、智能单元层、制造执行层和经营管理层,通过工业互联网和各种支撑技术,实现设备、系统的互联、互通。智能化饲料加工厂总体结构见图1。

智能设备层

联网及文撑技术

订单普理

质量逍测

车载原料智能

识别单元

车载原料白动

卸车入库单元

制粒单元

生产计划与调度

仓库管理

车辆人员自动

洗消单元

投科单元

膨化单元

智能检测与激据采集设备

智能生产设备

质量传理

能耗管理

原料自动抽样

检验单元

配料湿合单元

成品打包单元

设备管组

车辑智能称重

结算单元

粉锋单元

自动装车单元

智能辅助设备

智能物流设备

智能化饲料加工厂总体结构框图其他设备

智能设备层包括智能生产设备、智能检测与数据采集设备、智能物流设备和智能辅助设备等。5.2.1

5.2.2智能生产设备包括仓储设备、投料设备、分级设备、清理设备、粉碎设备、液体添加设备、配料混合设备、调质设备、制粒设备、冷却设备、破碎设备、膨化设备、喷涂设备、干燥设备、打包设备等。2

5.2.3,智能物流设备包括装卸设备、地磅设备、码垛设备、立体仓库、输送设备等。GB/T42088-—2022

5.2.4智能检测与数据采集设备包括运行状态检测设备、质量检测设备、数据采集装置等。5.2.5智能辅助设备包括但不限于PDA、手机、平板电脑、工作站、扫码枪等设备。5.3

智能单元层

5.3.1智能单元层主要包括智能物流类单元和智能生产类单元两大类。5.3.2智能物流类单元主要包括车辆智能识别单元、车辆及人员自动洗消单元、原料自动抽样检验单元、车辆智能称重结算单元、车载原料自动卸车人库仓储单元、成品入库仓储单元、成品自动装车单元和成品自动发运单元。

5.3.3智能生产类单元主要包括仓储单元、投料单元、分级单元、清理单元、粉碎单元、液体添加单元、配料混合单元、调质单元、制粒单元、冷却单元、破碎单元、膨化单元、喷涂单元、干燥单元、打包单元等。5.4制造执行层

制造执行层主要围绕饲料生产过程,对饲料加工厂的生产过程、物流过程进行控制和管理,包括但不限于以下功能:订单管理、生产计划与调度管理、仓库管理、物流管理、质量控制、质量追溯、能耗管理、设备管理、数据采集、状态监测与故障诊断、生产统计和报表管理等。5.5经营管理层

经营管理层主要实现饲料加工厂的业务管理功能,包括但不限于企业资源规划、供应链管理、客户关系管理等信息管理系统。

一般要求

6.1智能化饲料加工厂应遵循总体规划、分步实施、效益驱动、重点突破的实施原则6.2智能化饲料加工厂应根据企业的规模、能力以及当前自动化、信息化、智能化技术水平进行规划、设计和建设,并能根据智能化技术的发展和企业需求的变化进行后续的改进和功能扩展。6.3智能化饲料加工厂应对生产、管理过程中涉及的数据进行定义、采集和存储,且数据应具有完整性、一致性、时效性、可访问性和可追溯性等特点。6.4智能化饲料加工厂应实现从原料进厂、生产到成品发货全过程的自动化、信息化和智能化管理6.5智能化饲料加工厂应实现智能设备层、智能单元层、制造执行层和经营管理层的纵向一体化信息集成和智能化管理。

6.6智能化饲料加工厂应通过互联网与原料供应商和用户联接,实现横向一体化信息集成和智能运营。

6.7饲料加工厂应遵循安全、卫生、可靠、经济高效的原则,并满足以下要求:a)

饲料加工成套设备运行应安全稳定,符合GB/T41851的要求;b)

何料加工成套设备应符合GB/T34636和GB40162的卫生要求;e

饲料加工成套设备运行应经济高效,符合GB/T30472的要求:饲料加工成套设备计算机控制系统运行应稳定、可靠,符合GB/T34639的要求;饲料加工厂信息系统的安全应符合GB/T22081的要求;饲料加工厂的安全控制应符合GB/T38129的要求;饲料加工厂工业控制统信息安全应符合GB/T30976.1的要求3

GB/T42088—2022

7智能设备层

7.1一般要求

7.1.1智能设备层应具有有线或无线网络接口,易接入现场总线或工业物联网,实现设备之间的互联互通。

7.1.2智能设备层应采用标准化的网络接口(如RJ45、RS485等),支持即插即用接入系统的方式,并支持主流通信协议(如OPC/OPC、UA、MODBUS、PROFIBUS等)。7.2

智能生产设备和智能物流设备

智能生产与物流设备应具备数字传感功能,能够实时监测设备运行状态。7.2.2智能生产与物流设备应能根据控制目标,自动完成控制过程7.2.3智能生产与物流设备应支持智能控制方法。7.2.4

智能生产与物流设备应具备将重大的设备故障或报警等信息实时推送到移动设备的功能。7.2.5

关键设备应配置状态评价、故障分析和诊断系统。7.2.6

关键设备宜根据需要配置预测性维护系统。智能生产与物流设备宜支持网络化的控制方式,远程访问应进行安全管理和加固。智能检测与数据采集设备

智能检测与数据采集设备应具有在线或离线检测、记录、显示,上传、分析等功能。7.3.2

智能检测与数据采集设备应有与加工设备、MES系统之间进行数据传输的功能。7.3.3

智能检测与数据采集设备应有故障诊断与校准等功能。7.4

智能辅助设备

7.4.1智能辅助设备应具有权限管理功能,能够对身份进行验证管理。7.4.2智能辅助设备应具备生产数据录入功能7.4.3智能辅助设备应具备自诊断及自恢复功能7.4.4

智能辅助设备应能查询、下载作业所需的生产指导文件。7.4.5智能辅助设备应具有呼叫请求、求助信息提示、响应确认等信息交互功能8智能单元层Www.bzxZ.net

智能物流类单元

8.1.1车辆智能识别单元的要求包括:a)

应能自动识别并记录进厂车辆信息,并与系统的订单信息进行匹配;b)

应能对允许进厂的车辆信息进行跟踪和监控8.1.2车辆及人员自动洗消单元的要求包括:a)

应能判断车辆和人员是否到达洗消中心指定位置:b)

洗消过程应全程自动化,任务完成后,应能提示车辆离开洗消中心;e)

洗消后,若需要进行烘干作业,应能监控烘干状态,任务结束后,应能进行系统提示。8.1.3原料自动抽样检验单元的要求包括:4

应能对进人检验区域的车辆进行排队,记录排队信息;b)

车辆进入待抽样区域,应能检测车辆位置,保证在规定区域内;应能自动采集样本,并能设置、保存和修改采集样本的数量;e)

应能根据订单信息、车辆信息,记录采样时间、采样数量和原料检验结果。8.1.4车辆智能称重结算单元的要求包括:a)

应能检测进人待称重区域的车辆位置,保证其在规定区域内:b)

应能进行车辆识别和自动称重,并将称重数据记录到系统中;e

GB/T42088-—2022

应能对称重过程进行监控,并在出现异常情况进行报警提示,具有防作功能:a

人工修改/补录数据、补打磅单时,应在获得授权后才能进行相应操作。8.1.5车载原料自动卸车入库仓储单元的要求包括a)

应能检测进人卸料区域的车辆位置,保证车辆在规定区域内;应能对进人卸料区域的车辆进行监控,提示驾驶员离开车辆,进人指定安全区域:应能自动识别物料装载特性,并根据装载特性,启动卸料程序;d)

对于散装原料,卸料程序启动时,应能首先启动除尘系统e)

对于袋装原料,卸料程序启动后,应能通过输送设备将袋装原料送至码垛机,码垛入库或通过拆包机破袋人仓;

卸车结束后,应能提醒司机驶出卸料区;应能自动记录每一批卸车订单信息;h)

原料简仓仓储单元应能对内部的物料状态及环境的温湿度等进行实时监控;原料简仓应能根据预设的周期或简仓内部物料的温湿度预警设置,提醒或者自动执行原料的倒仓作业:

原料筒仓宜能对内部的物料质量或仓容进行监控,并具有清空盘点功能。8.1.6成品入库仓储单元的要求包括:应配置智能袋装成品码垛设备;a

袋装成品码垛完成时,应能将该托盘成品的目标库位自动生成,并发送给仓库管理系统:e

应能自动获得托盘转运指令,并在系统指引下完成托盘的拖取、转运、放置、库位校验工作:d)

成品散装仓宜具有报表查询功能,能查询入库、出库、盘点记录,并能按照时间维度、仓维度、物料维度等方式进行查询和显示。8.1.7

成品自动装车单元的要求包括:应能对车辆进行识别和匹配,正确车辆予以放行;a)

车辆进入装车区域后,应能对车辆位置进行检测:b)区

应能对进人装车区域的车辆进行监控,提示驾驶员离开装车区:对于散装成品,装车程序启动后,应能监控装车状态,错误操作时应能给出提示或警告:d)

对于袋装成品,应能自动识别托盘信息,防止取错物料;对于袋装成品,应能够识别车型,并匹配码垛形式,自动启动装车程序;装车结束后,应能提示司机将车辆驶出装车区;g)

应能自动记录每一批装车信息

成品自动配送单元的要求包括:8.1.8

应能自动生成成品配送计划,包括配送路线、配送车辆、车辆发运时间、物料种类等;b)

应能自动生成距离最短或时间最短的配送路线:c)

应能监控车辆发运路线,在车辆偏离该路线时,进行誓告或给出提示:5

GB/T42088—2022

d)应能记录每一批成品发运信息。8.2智能生产类单元

智能生产类单元应满足GB/T30472中规定的工艺设计技术规范要求。8.2.2仓储单元的要求包括:

原料筒仓仓储单元应能对内部的物料状态及环境的温度、湿度等进行实时监控;b)

原料简仓应能根据预设的周期或简仓内部物料的温度、湿度预警设置,自动执行原料的倒仓作业:

原料筒仓和车间内部简仓宜能对内部的物料质量或仓容进行监控,并具有清空盘点功能:成品散装仓宜具有报表查询功能,能查询入库、出库、盘点记录,并能按照时间、仓号、物料种类d)

等方式进行查询和显示。

投料单元的要求包括:

投料前,应能自动发送投料任务,任务内容应包括仓位或投料口、投料物料类型、投料量b)

应具有投料防错功能,确保投入的物料准确无误;e)

应能按工艺要求自行启动投料相关设备;应能对投料单元的关键设备(如除尘设备、输送设备等)进行实时监控,发现异常情况应能及时报警或提示。

清理单元的要求包括:

清理设备应具有超负荷报警功能;a)

清理设备宜具备自动排除杂物的功能8.2.5

粉碎单元的要求包括:

喂料器应能根据设定的负荷自动调节喂料速度:粉碎单元应具备自动切换粉碎机转子转向和提醒更换锤片的功能;b)

粉碎单元应能根据生产数据,实时调整风网风量大小;d)

粉碎单元应对粉碎后物料粒度分布进行检测,若不满足要求,系统给千警示,并提醒对设备进行检查和维护:

粉碎机应具备破筛自动检测及破筛警示功能;锤片粉碎机宜具备自动换筛片功能:超微粉碎机粉碎细度宜能自动调节。配料混合单元的要求包括:

配料系统应具有自动校准功能:配料系统的进料速度应能自动调节:配料系统应能自动识别当前执行的配料订单,并能自动启动配料程序:配料系统应能进行交叉污染连锁检查,根据要求自动洗仓;配料系统应能对小料的投料进行监测,出现异常时报警或给出提示:混合时间应能根据不同配方的预设值自动进行调整。制粒单元的要求包括:

制粒机喂料器应能根据设定的负荷对喂料速度进行自动调节:制粒蒸汽调节阀应能根据设定的调质温度对蒸汽量进行自动调节;制粒机系统应能识别堵机类型,并能报警与处理;制粒单元宜能实现喂料、调质、制粒自动控制和调整制粒机模辊间距。8.2.8冷却破碎单元的要求包括:GB/T42088—2022

冷却器应对内部物料温度、出口物料温度进行监测、显示,若超出给定的限定范围,进行报警或a)

给出提示:

冷却器应能根据冷却后成品质量对进风量和温度进行自动调节:b)

冷却器宜对物料的水分进行监测和显示;c

破碎机宜能自动检测、调整压辊间距。8.2.9

膨化单元的要求包括:

工艺参数应能自动设置、调整和记录;b)

膨化机应对膨化腔温度、压力等参数进行监测,若超出限定范围,系统能自动调节:c)

膨化机应具有一键启动功能:

注:一键启动即在操作系统中一次按键后程序自动运行,膨化系统中设备依次开启直至生产出膨化颗粒,期间不需要人为干预。

膨化机宜能对出料模板使用时间进行监测,临近阅值时,系统应能给出更换提示。喷涂单元的要求包括:

应能监测液体储罐的储量,超过限定范围,系统应能警告或给出提示;应根据喷涂机喂料量大小自动调整喷涂量。干燥单元的要求包括:

干燥设备和配套装置应能对工作状态进行监测,异常时应能自动停机;b)

根据膨化机参数,应能监测干燥机相关性能参数,自动调整干燥相关数据,控制干燥机出口物料水分;

千爆燥机应具有一键启动功能;注:一键启动即在操作系统中一次按键后程序自动运行,干爆系统中设备依次开启,期间不需要人为干预。d

干爆机应能监测其内部物料的位置,并根据物料的分布自动进入节能模式。8.2.12

打包单元的要求包括:

应能实现自动上袋一装料一缝包一输送一码垛入库全流程自动化控制:b)

应能监测打包后质量,超差剔除:c)

应具备自动打签、贴标功能,能通过标签查询生产信息。8.2.13

散装单元的要求包括:

应能记录敢装发运记录信息,并能进行信息查询应能对散装物料进行自动称重;应能与厂内物流管理系统互联互通,自动获取装车任务、装车数据;宜能对移动秤自动定位,自动装车,无需人工干预调整:宜能自动进行选仓,以实现物料的先人先出。制造执行层

9.1订单管理

订单管理系统要求包括:

应和ERP系统对接,自动获取生产订单;a)

应基于产品特点、生产工艺、企业生产能力对接收的产品订单进行拆分、合并等,并能把拆b)

分/合并后预排程订单推送至生产排程功能模块;7

GB/T42088—2022

应对订单的状态进行跟踪,对于重要操作有提示,对于错误操作有警告和提醒;e)

d)应在完工后生成完工报告,向ERP系统推送。9.2

生产计划与调度

生产计划与调度系统要求包括:应根据生产订单、成品库存信息、原料库存信息和生产能力,自动生成生产排程计划;a)

应根据生产排程的优先级进行作业派工:c)

应根据排程计划、原料库存信息,自动生成原料采购计划:d)应对生产计划进行动态调整和优化。物流过程控制

物流过程控制系统要求包括:

应对车间的物料、车辆、容器/托盘等进行统一编码:b)

应对车辆和驾驶员进行统一管理:c)

应对物流编码中的关键数据进行自动或半自动感知和识别:d)

应实时跟踪物料所在的位置、数量和当前状态:e)

应对仓库库位进行分配,对运输工具,如叉车的状态进行监控、智能调度等:宜实现生产、仓储和运输管理多系统的集成优化:宜通过物联网和数据模型分析,实现原料、成品、车辆、路径的最佳方案的自主匹配。9.4

仓库管理

仓库管理应适用于平面库、立体库、筒仓、方仓及液体原料罐等库房或设备备件库。仓库管理系统要求包括:

仓库管理系统应能对各类仓库进行分配,形成电子货位卡,实现库存信息的可视化管理:b)

仓库管理系统应保证按照先进先出的原则进行物料的出人库管理;c)

仓库管理系统应能对仓库内的物料进行保质期管理,设置保质期门槛,具有预警功能:仓库管理系统应能对出库、入库、移库操作进行记录并自动统计,实现库存信息的实时共享:立体库、筒仓应配置料温超标自动通风降温系统;库内宜配置料温监测系统,料温超出设定值,系统报警:仓库管理系统宜具备自动出人库功能:g)

仓库管理系统宜通过与供应链的集成优化,实现最优库存或即时供货。9.5

质量控制

质量控制系统要求包括:

a)应能通过数字化检验设备,自动检测质量控制所需的关键数据:b)应能对关键数据进行在线分析,自动对检验结果进行判断、提示或报警;宜基于在线监测的质量数据,应用人工智能算法,进行产品缺陷分析,提出改善方案。9.6

6质量追溯

质量道潮管理系统要求包括:

应能通过原料名称、原料批次号、采购单号、原料投料订单等信息进行饲料生产过程的追溯,查a)

我成品流向,追溯原料当前所分布的仓位、所流向的客户等:8

GB/T42088—2022

b)应能通过饲料名称、防伪标志(条码、二维码、基因码等)和生产批号进行饲料链的反向追溯,能够分析原料来源,追溯产品的生产过程、原料供应商等。9.7设备管理

设备管理系统要求包括:

应能对设备进行统一编码管理,建立设备档案;a)

应能对设备台账进行查询、统计和分析;应能对备品备件进行管理:

应能根据设备类型制定周期维修维护计划,基于配置信息自动生成维修维护工单,并能自动下发、跟踪执行状态:

应能根据设备运行数据,对设备运行状态进行评估·并生成具有针对性的维修维护解决方案;e)

应能对设备产量、设备综合效率进行分析和统计:宜基于设备运行模型和设备故障知识库,自动给出预测性维护解决方案。状态监测与故障诊断

状态监测与故障诊断系统要求包括:应具备对全部主设备、关键物流设备、关键控制装置和设备的状态监测功能;a)

应具备对辅助生产设备,如环保设备、消防设备的状态监测功能,同时报警信息能送至生产运b)

行系统,进行联锁控制;

应具备对工艺过程的运行状态进行在线监控功能;d)

应具备生产运行、状态监测、故障诊断等历史数据的存储功能:e)

应能在故障发生后,及时确定故障发生的范围,评估故障影响及可恢复性;应能根据故障现象,判断故障类型,给出故障报警;应具有工艺数据、设备状态数据在线的分析和推理能力,自动报告异常状况;应能根据故障类型,进行故障诊断,给出故障原因及相关维修方法:应能建立故障信息的逻辑和推理模型,进行故障预警;应建立设备故障知识库,并与设备管理系统集成;k)

应支持设备的远程故障诊断与维护;应具备跟其他系统进行信息交互的能力。9.9能耗管理

能耗管理系统要求包括:

应能采集能耗数据(水、蒸汽、电、燃气及燃油等):应能对水、电、气等重点能源消耗进行监控和计量:b)

应能对高能耗设备能耗数据进行统计、分析,制定合理的能耗评价指标:应能根据统计和分析·优化排产计划和生产过程:应能根据能耗评价结果对高能耗设备进行技术改造和技术更新:应能实现能源数据与其他系统数据共享,为经营管理层系统提供能源数据:应建立节能模型实现能耗的精细化和可视化管理生产统计和报表

生产统计与报表系统应能根据收集到的信息,进行数据处理,完成各种分析。分析应包括但不9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。