GB/T 41968-2022

基本信息

标准号: GB/T 41968-2022

中文名称:乳化废液处理处置方法

标准类别:国家标准(GB)

英文名称:Treatment and disposal methods for emulsifying waste liquid

标准状态:现行

发布日期:2022-12-30

实施日期:2023-07-01

出版语种:简体中文

下载格式:.pdf .zip

下载大小:2701248

标准分类号

标准ICS号:环保、保健与安全>>废物>>13.030.20液态废物、污水

中标分类号:环境保护>>环境保护综合>>Z05污染控制技术规范

关联标准

出版信息

出版社:中国标准出版社

页数:16页

标准价格:31.0

相关单位信息

起草人:彭娟、任春强、李善得、高吉超、陈嘉宾、梁展星、苑国栋、孔令泉、吴玉斌、马江雅、李梅彤、丁灵、郑帅飞、王佳彬、卫鹏、吉春红、何如民、程龙军、赵大庆、杨树盛、高振玉

起草单位:深圳市环保科技集团股份有限公司、中化环境控股有限公司、广州市环境保护技术有限公司、嘉善绿野环保材料厂、蓝保(厦门)水处理科技有限公司、广东同畅环境科技有限公司、深圳慧欣环境技术有限公司、无棣鑫岳化工集团有限公司、山东晟基新材料科技有限公司、安徽工业大学等

提出单位:中国石油和化学工业联合会

发布部门:国家市场监督管理总局 国家标准化管理委员会

标准简介

本文件规定了乳化废液的处理处置方法及环境保护要求。

本文件适用于乳化废液的处理处置。

标准图片预览

标准内容

ICS13.030.20

CCSZ05

中华人民共和国国家标准

GB/T41968—2022

乳化废液处理处置方法

Treatment and disposal methods for emulsifying waste liquid2022-12-30发布

国家市场监督管理总局

国家标准化管理委员会

2023-07-01实施

GB/T41968—2022

本文件按照GB/T1.1-2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由中国石油和化学工业联合会提出。本文件由全国废弃化学品处置标准化技术委员会(SAC/TC294)归口。本文件起草单位:深圳市环保科技集团股份有限公司、中化环境控股有限公司、广州市环境保护技术有限公司、嘉善绿野环保材料厂、蓝保(厦门)水处理科技有限公司、广东同畅环境科技有限公司、深圳慧欣环境技术有限公司、无鑫岳化工集团有限公司、山东晟基新材料科技有限公司、安徽工业大学、中海油天津化工研究设计院有限公司。本文件主要起草人:彭娟、任春强、李善得、高吉超、陈嘉宾、梁展星、苑国栋、孔令泉、吴玉斌、马江雅、李梅彤、丁灵、郑帅飞、王佳彬、卫鹏、吉春红、何如民、程龙军、赵大庆、杨树盛、高振玉。1

1范围

乳化废液处理处置方法

本文件规定了乳化废液的处理处置方法及环境保护要求本文件适用于乳化废液的处理处置规范性引用文件

GB/T41968—2022

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件:不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB8978污水综合排放标准

GB16297大气污染物综合排放标准GB/T19923城市污水再生利用工业用水水质3术语和定义

下列术语和定义适用于本文件。3.1

乳化废液

emulsifying waste liquid

金属加工及表面处理、石油提炼及加工、铝材轧制和其他非特定行业产生的油/水、烃/水乳化混合液。

处理处置方法

隔油-气浮-氧化-生化法

4.1.1适用范围

适用于化学需氧量(CODc)小于50000mg/L的乳化废液。4.1.2方法提要

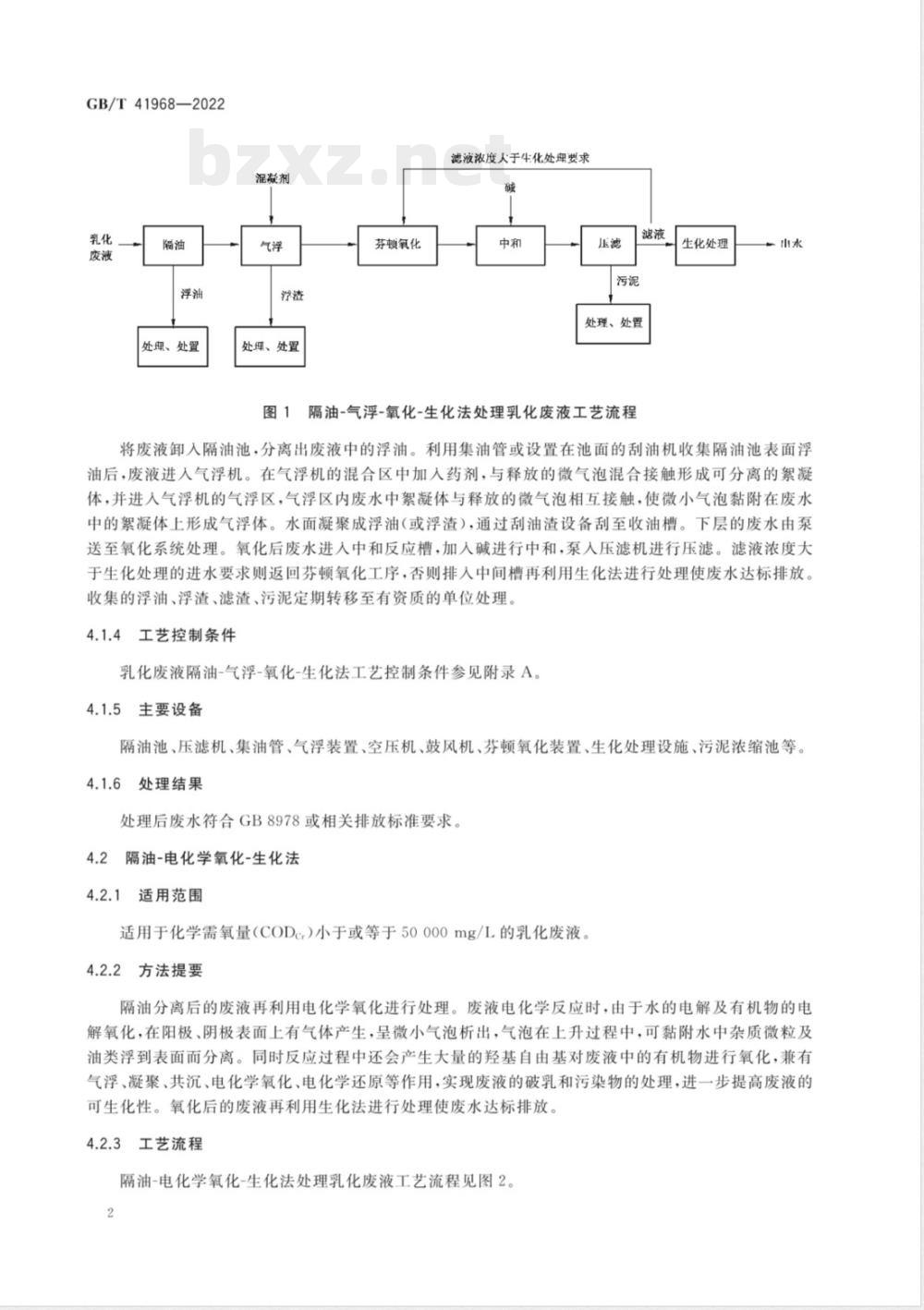

将废液卸人隔油池,利用重力分离的方式,分离出废液中的浮油。隔离除油后的废液加入混凝剂,利用气浮系统进一步处理,使废水中油滴和絮凝体与气浮设备释放出的大量高度密集的超微气泡碰撞黏附,形成带气浮渣,在气浮的作用下实现油水分离。下层废液再进行氧化处理,进一步提高废液的可生化性,芬顿氧化后的废水经中和并压滤脱除污泥后,利用生化处理使废水达标排放。4.1.3工艺流程

隔油-气浮-氧化-生化法处理乳化废液工艺流程见图1。GB/T419682022

处理、处置

混凝剂

处理、处置

芬顿氧化

滤液浓度人于牛化处理要求

处理、处置

图1隔油-气浮-氧化-生化法处理乳化废液工艺流程生化处理

将废液卸入隔油池:分离出废液中的浮油。利用集油管或设置在池面的刮油机收集隔油池表面浮油后,废液进人气浮机。在气浮机的混合区中加人药剂,与释放的微气泡混合接触形成可分离的絮凝体,并进入气浮机的气浮区,气浮区内废水中絮凝体与释放的微气泡相互接触,使微小气泡黏附在废水中的絮凝体上形成气浮体。水面凝聚成浮油(或浮渣),通过刮油渣设备刮至收油槽。下层的废水由泵送至氧化系统处理。氧化后废水进人中和反应槽,加人碱进行中和,泵入压滤机进行压滤。滤液浓度大于生化处理的进水要求则返回芬顿氧化工序,否则排入中间槽再利用生化法进行处理使废水达标排放。收集的浮油、浮渣、滤渣、污泥定期转移至有资质的单位处理4.1.4工艺控制条件

乳化废液隔油-气浮-氧化-生化法工艺控制条件参见附录A,4.1.5主要设备

隔油池、压滤机、集油管、气浮装置、空压机、鼓风机、芬顿氧化装置、生化处理设施、污泥浓缩池等4.1.6处理结果

处理后废水符合GB8978或相关排放标准要求。隔油-电化学氧化-生化法bzxz.net

4.2.1适用范围

适用于化学需氧量(CODc)小于或等于50000mg/L的乳化废液)4.2.2方法提要

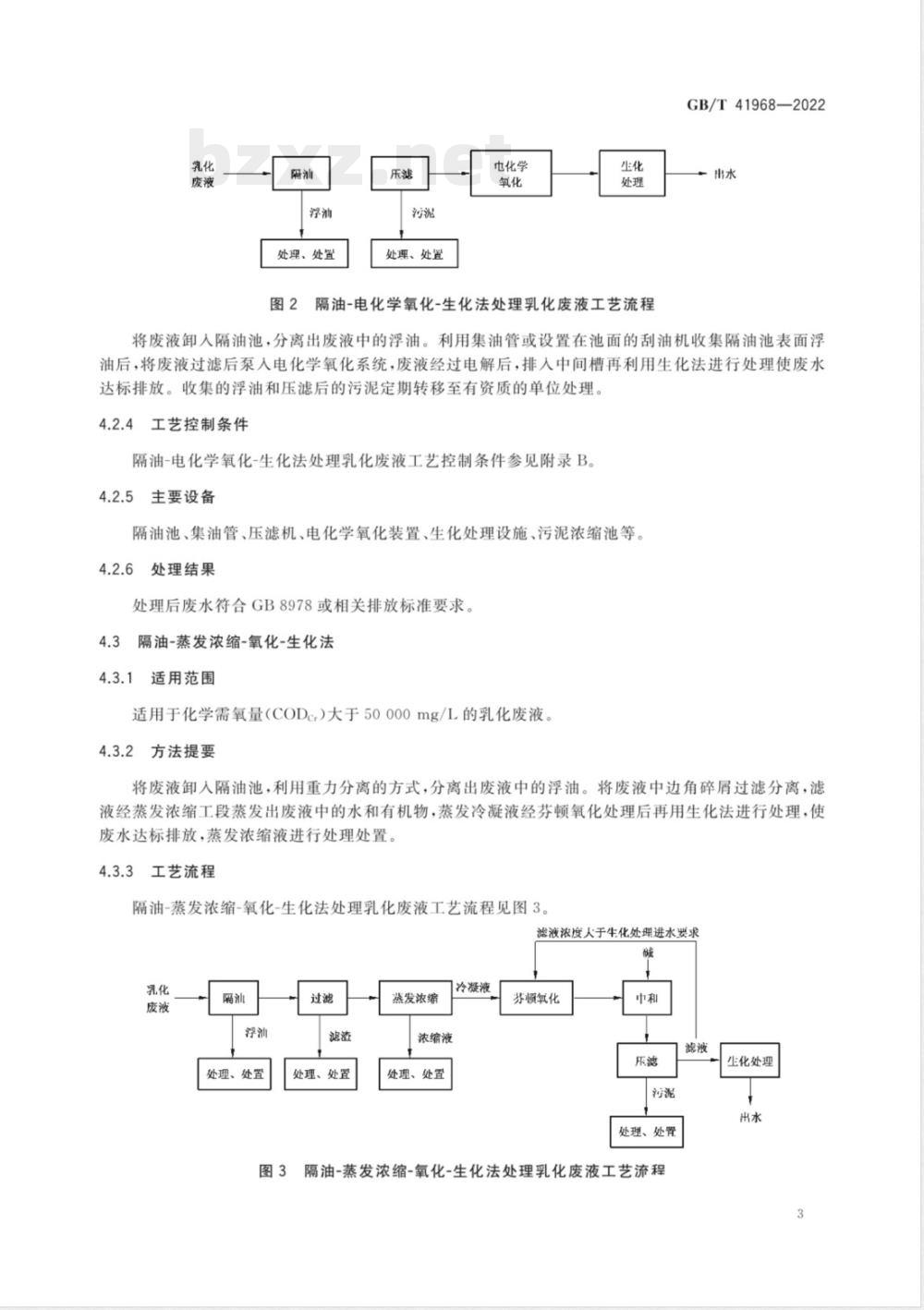

隔油分离后的废液再利用电化学氧化进行处理。废液电化学反应时,由于水的电解及有机物的电解氧化,在阳极、阴极表面上有气体产生,呈微小气泡析出,气泡在上升过程中,可黏附水中杂质微粒及油类浮到表面而分离。同时反应过程中还会产生大量的羟基自由基对废液中的有机物进行氧化,兼有气浮、凝聚、共沉、电化学氧化、电化学还原等作用,实现废液的破乳和污染物的处理,进一步提高废液的可生化性。氧化后的废液再利用生化法进行处理使废水达标排放。4.2.3工艺流程

隔油-电化学氧化-生化法处理乳化废液工艺流程见图2。2

处理、处置

处理、处置

电化学

图2隔油-电化学氧化-生化法处理乳化废液工艺流程GB/T41968—2022

将废液卸入隔油池,分离出废液中的浮油。利用集油管或设置在池面的刮油机收集隔油池表面浮油后,将废液过滤后泵人电化学氧化系统,废液经过电解后,排人中间槽再利用生化法进行处理使废水达标排放。收集的浮油和压滤后的污泥定期转移至有资质的单位处理。4.2.4工艺控制条件

隔油-电化学氧化-生化法处理乳化废液工艺控制条件参见附录B4.2.5主要设备

隔油池、集油管、压滤机、电化学氧化装置、生化处理设施、污泥浓缩池等。4.2.6处理结果

处理后废水符合GB8978或相关排放标准要求。4.3

隔油-蒸发浓缩-氧化-生化法

4.3.1适用范围

适用于化学需氧量(COD)大于50000mg/L的乳化废液。4.3.2方法提要

将废液卸入隔油池,利用重力分离的方式,分离出废液中的浮油。将废液中边角碎屑过滤分离,滤液经蒸发浓缩工段蒸发出废液中的水和有机物,蒸发冷凝液经芬顿氧化处理后再用生化法进行处理,使废水达标排放,蒸发浓缩液进行处理处置。工艺流程

隔油-蒸发浓缩-氧化-生化法处理乳化废液工艺流程见图3。能液浓度大于生化处理进水要求乳化

处理、处置

处理、处置

燃发浓绵

冷凝液

浓缩液

处理、处置

芳顿氧化

处理、处置

图3隔油-蒸发浓缩-氧化-生化法处理乳化废液工艺流程生化处理

GB/T41968-—2022

将废液泵入隔油池,分离出废液中的浮油。利用集油管或设置在池面的刮油机收集废液表面浮油后,废液利用纸袋过滤器,去除废液中的碎屑等杂物并将废液泵人蒸发浓缩设备进行循环蒸发处理。循环蒸发到一定的浓缩倍数,浓缩液定期转移送烧处理,蒸发冷凝液泵送至芬顿氧化处理。氧化后废水进入中和反应槽,加入碱进行中和,泵入压滤机进行压滤。滤液浓度大于生化处理的进水要求则返回芬顿氧化工序,否则排人中间槽再利用生化法进行处理使废水达标排放。收集的浮油、浮渣、滤渣、污泥定期转移至有资质的单位处理。

4.3.4工艺控制条件

隔油-蒸发浓缩-氧化-生化法处理乳化废液工艺控制条件参见附录C。4.3.5主要设备

隔油池、集油管、搅拌器、纸袋过滤器压滤机、压滤液贮槽、蒸发浓缩设备、中和反应池、生化处理系统等。

4.3.6处理结果

处理后废水符合GB8978或相关排放标准要求。4.4

膜分离法

适用范围

适用于化学需氧量(COD)小于50000mg/L的乳化废液,4.4.2方法提要

废液经过隔油、过滤预处理后,进入振动超滤膜,将悬浮物、大分子有机物和水分离。超滤膜产水进人纳滤膜,出水进入反渗透膜。经反渗透膜处理后产水回用或达标排放,超滤和反渗透浓水蒸发浓缩后处置。3工艺流程

膜分离法工艺流程见图4。

乳化发液

产水浓水

反渗透

产水,

回用或达标排放

冷颜液

浓缩被

蒸发浓缔

膜分离法处理乳化废液工艺流程4

GB/T41968—2022

隔油分离后的废液经过滤去除金属颗粒后,由泵提升进入超滤膜系统,去除废水中的可溶性盐分、COD等。超滤膜分离系统的浓水进人蒸发浓缩系统进一步处置,超滤膜分离系统的产水进人纳滤膜分离系统。纳滤膜分离系统对超滤后产水做进一步处理,进一步去除废水中的可溶性盐分、COD,等。纳滤膜分离系统浓水回到超滤膜分离系统处理,产水直接进入反渗透系统进行进一步的处理。反渗透膜分离系统对纳滤分离后的产水进行处理,利用反渗透膜的高截留率和高耐压性进一步去除废水中绝大部分的可溶性盐分、COD和氨氮等。浓水回到纳滤膜分离系统处理,产水回用或直接达标排放。蒸发浓缩冷凝液返回反渗透膜分离系统进行处理4.4.4工艺控制条件

膜分离法工艺控制条件参见附录D。4.4.5主要设备

隔油池、纸袋过滤器、超滤膜系统、纳滤膜系统、反渗透膜系统、蒸发浓缩设备等。4.4.6处理结果

处理后废水符合GB/T19923的要求。5

环境保护要求

5.1废水

在处理处置过程中产生的废水,应经综合处理后,能循环使用的送至生产工艺,不能循环使用的,应按照GB8978的要求达标排放。

2废气

在处理处置过程中产生的废气,处理后达标排放,排放应符合GB16297的要求5.3废渣

在处理处置过程中产生的废渣应根据自身条件进行深度无害化处理,或交由有资质的专业危险废物处理机构进行处理。

GB/T41968—2022

A.1重力隔油

附录A

(资料性)

乳化废液隔油-气浮-氧化-生化法工艺控制条件示例重力隔油主要工艺参数如下:

多层波浪形板隔油池:板宽1m;倾斜放置时板长:1m~2m;

平放时板长:2m~4m;

倾斜放置时角度:20~40%;

隔油池流速5m/h~10m/h;

废液停留时间:2h~4h。

A.2气浮

气浮主要工艺参数如下:

气浮时间:20min~30min

气浮气压:0.15MPa0.4MPa

回流比:14%~30%。

A.3芬顿氧化

芬顿氧化主要工艺参数如下:

氧化时间:30min~60min;

双氧水(质量浓度27.5%)投加量与废水中有机物的化学需氧量的质量比为(2.2~3.3):1:硫酸亚铁投加量与双氧水的摩尔比为(1~10):1。A.4中和反应

中和反应主要工艺参数如下:

pH:6~9。

生化处理

生化系统厌氧-好氧-接触氧化联用主要工艺参数pH.69:

厌氧段停留时间:24h~48h;

好氧接触氧化池填料:悬挂型半软性填料:污泥浓度:2000mg/L~6000mg/L;COD负荷:2kg/(m2d)~3kg/(m.d);冲击负荷:5kg/(m2.d):

水温:室温。

B.1重力隔油

同A.1。

电化学氧化

附录B

(资料性)

乳化废液隔油-电化学氧化-生化法工艺控制条件示例电化学氧化主要工艺参数如下:氧化时间:10min~15min;

电流密度:1.0A/dm~2.0A/dm;

pH:6~8;

极板间距:15mm~18mm;

电位:3.5V~5V

生化处理

同A.5。

GB/T41968—2022

GB/T41968-—2022

C.1重力隔油

同A.1。

蒸发浓缩

附录C

(资料性)

乳化废液隔油-蒸发浓缩-氧化-生化法工艺控制条件示例蒸发浓缩主要工艺参数如下:

pH:56;

蒸发浓缩温度:不小于80℃;

蒸发浓缩倍数:510。

C.3中和反应

中和反应主要工艺参数如下:

pH:6~9

芬顿氧化

同A.3。

C.5生化处理

同A.5。

超滤温度:30℃~60℃。

附录D

(资料性)

乳化废液膜分离法工艺控制条件示例反渗透温度:20℃~40℃。

超滤压力:0.05MPa~0.7MPa。

纳滤压力:0.1MPa~1.0MPa。

反渗透压力:3MPa~16MPa。

超滤回收率:50%~95%。

反渗透回收率:65%~85%。

GB/T41968-—2022

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CCSZ05

中华人民共和国国家标准

GB/T41968—2022

乳化废液处理处置方法

Treatment and disposal methods for emulsifying waste liquid2022-12-30发布

国家市场监督管理总局

国家标准化管理委员会

2023-07-01实施

GB/T41968—2022

本文件按照GB/T1.1-2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由中国石油和化学工业联合会提出。本文件由全国废弃化学品处置标准化技术委员会(SAC/TC294)归口。本文件起草单位:深圳市环保科技集团股份有限公司、中化环境控股有限公司、广州市环境保护技术有限公司、嘉善绿野环保材料厂、蓝保(厦门)水处理科技有限公司、广东同畅环境科技有限公司、深圳慧欣环境技术有限公司、无鑫岳化工集团有限公司、山东晟基新材料科技有限公司、安徽工业大学、中海油天津化工研究设计院有限公司。本文件主要起草人:彭娟、任春强、李善得、高吉超、陈嘉宾、梁展星、苑国栋、孔令泉、吴玉斌、马江雅、李梅彤、丁灵、郑帅飞、王佳彬、卫鹏、吉春红、何如民、程龙军、赵大庆、杨树盛、高振玉。1

1范围

乳化废液处理处置方法

本文件规定了乳化废液的处理处置方法及环境保护要求本文件适用于乳化废液的处理处置规范性引用文件

GB/T41968—2022

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件:不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB8978污水综合排放标准

GB16297大气污染物综合排放标准GB/T19923城市污水再生利用工业用水水质3术语和定义

下列术语和定义适用于本文件。3.1

乳化废液

emulsifying waste liquid

金属加工及表面处理、石油提炼及加工、铝材轧制和其他非特定行业产生的油/水、烃/水乳化混合液。

处理处置方法

隔油-气浮-氧化-生化法

4.1.1适用范围

适用于化学需氧量(CODc)小于50000mg/L的乳化废液。4.1.2方法提要

将废液卸人隔油池,利用重力分离的方式,分离出废液中的浮油。隔离除油后的废液加入混凝剂,利用气浮系统进一步处理,使废水中油滴和絮凝体与气浮设备释放出的大量高度密集的超微气泡碰撞黏附,形成带气浮渣,在气浮的作用下实现油水分离。下层废液再进行氧化处理,进一步提高废液的可生化性,芬顿氧化后的废水经中和并压滤脱除污泥后,利用生化处理使废水达标排放。4.1.3工艺流程

隔油-气浮-氧化-生化法处理乳化废液工艺流程见图1。GB/T419682022

处理、处置

混凝剂

处理、处置

芬顿氧化

滤液浓度人于牛化处理要求

处理、处置

图1隔油-气浮-氧化-生化法处理乳化废液工艺流程生化处理

将废液卸入隔油池:分离出废液中的浮油。利用集油管或设置在池面的刮油机收集隔油池表面浮油后,废液进人气浮机。在气浮机的混合区中加人药剂,与释放的微气泡混合接触形成可分离的絮凝体,并进入气浮机的气浮区,气浮区内废水中絮凝体与释放的微气泡相互接触,使微小气泡黏附在废水中的絮凝体上形成气浮体。水面凝聚成浮油(或浮渣),通过刮油渣设备刮至收油槽。下层的废水由泵送至氧化系统处理。氧化后废水进人中和反应槽,加人碱进行中和,泵入压滤机进行压滤。滤液浓度大于生化处理的进水要求则返回芬顿氧化工序,否则排入中间槽再利用生化法进行处理使废水达标排放。收集的浮油、浮渣、滤渣、污泥定期转移至有资质的单位处理4.1.4工艺控制条件

乳化废液隔油-气浮-氧化-生化法工艺控制条件参见附录A,4.1.5主要设备

隔油池、压滤机、集油管、气浮装置、空压机、鼓风机、芬顿氧化装置、生化处理设施、污泥浓缩池等4.1.6处理结果

处理后废水符合GB8978或相关排放标准要求。隔油-电化学氧化-生化法bzxz.net

4.2.1适用范围

适用于化学需氧量(CODc)小于或等于50000mg/L的乳化废液)4.2.2方法提要

隔油分离后的废液再利用电化学氧化进行处理。废液电化学反应时,由于水的电解及有机物的电解氧化,在阳极、阴极表面上有气体产生,呈微小气泡析出,气泡在上升过程中,可黏附水中杂质微粒及油类浮到表面而分离。同时反应过程中还会产生大量的羟基自由基对废液中的有机物进行氧化,兼有气浮、凝聚、共沉、电化学氧化、电化学还原等作用,实现废液的破乳和污染物的处理,进一步提高废液的可生化性。氧化后的废液再利用生化法进行处理使废水达标排放。4.2.3工艺流程

隔油-电化学氧化-生化法处理乳化废液工艺流程见图2。2

处理、处置

处理、处置

电化学

图2隔油-电化学氧化-生化法处理乳化废液工艺流程GB/T41968—2022

将废液卸入隔油池,分离出废液中的浮油。利用集油管或设置在池面的刮油机收集隔油池表面浮油后,将废液过滤后泵人电化学氧化系统,废液经过电解后,排人中间槽再利用生化法进行处理使废水达标排放。收集的浮油和压滤后的污泥定期转移至有资质的单位处理。4.2.4工艺控制条件

隔油-电化学氧化-生化法处理乳化废液工艺控制条件参见附录B4.2.5主要设备

隔油池、集油管、压滤机、电化学氧化装置、生化处理设施、污泥浓缩池等。4.2.6处理结果

处理后废水符合GB8978或相关排放标准要求。4.3

隔油-蒸发浓缩-氧化-生化法

4.3.1适用范围

适用于化学需氧量(COD)大于50000mg/L的乳化废液。4.3.2方法提要

将废液卸入隔油池,利用重力分离的方式,分离出废液中的浮油。将废液中边角碎屑过滤分离,滤液经蒸发浓缩工段蒸发出废液中的水和有机物,蒸发冷凝液经芬顿氧化处理后再用生化法进行处理,使废水达标排放,蒸发浓缩液进行处理处置。工艺流程

隔油-蒸发浓缩-氧化-生化法处理乳化废液工艺流程见图3。能液浓度大于生化处理进水要求乳化

处理、处置

处理、处置

燃发浓绵

冷凝液

浓缩液

处理、处置

芳顿氧化

处理、处置

图3隔油-蒸发浓缩-氧化-生化法处理乳化废液工艺流程生化处理

GB/T41968-—2022

将废液泵入隔油池,分离出废液中的浮油。利用集油管或设置在池面的刮油机收集废液表面浮油后,废液利用纸袋过滤器,去除废液中的碎屑等杂物并将废液泵人蒸发浓缩设备进行循环蒸发处理。循环蒸发到一定的浓缩倍数,浓缩液定期转移送烧处理,蒸发冷凝液泵送至芬顿氧化处理。氧化后废水进入中和反应槽,加入碱进行中和,泵入压滤机进行压滤。滤液浓度大于生化处理的进水要求则返回芬顿氧化工序,否则排人中间槽再利用生化法进行处理使废水达标排放。收集的浮油、浮渣、滤渣、污泥定期转移至有资质的单位处理。

4.3.4工艺控制条件

隔油-蒸发浓缩-氧化-生化法处理乳化废液工艺控制条件参见附录C。4.3.5主要设备

隔油池、集油管、搅拌器、纸袋过滤器压滤机、压滤液贮槽、蒸发浓缩设备、中和反应池、生化处理系统等。

4.3.6处理结果

处理后废水符合GB8978或相关排放标准要求。4.4

膜分离法

适用范围

适用于化学需氧量(COD)小于50000mg/L的乳化废液,4.4.2方法提要

废液经过隔油、过滤预处理后,进入振动超滤膜,将悬浮物、大分子有机物和水分离。超滤膜产水进人纳滤膜,出水进入反渗透膜。经反渗透膜处理后产水回用或达标排放,超滤和反渗透浓水蒸发浓缩后处置。3工艺流程

膜分离法工艺流程见图4。

乳化发液

产水浓水

反渗透

产水,

回用或达标排放

冷颜液

浓缩被

蒸发浓缔

膜分离法处理乳化废液工艺流程4

GB/T41968—2022

隔油分离后的废液经过滤去除金属颗粒后,由泵提升进入超滤膜系统,去除废水中的可溶性盐分、COD等。超滤膜分离系统的浓水进人蒸发浓缩系统进一步处置,超滤膜分离系统的产水进人纳滤膜分离系统。纳滤膜分离系统对超滤后产水做进一步处理,进一步去除废水中的可溶性盐分、COD,等。纳滤膜分离系统浓水回到超滤膜分离系统处理,产水直接进入反渗透系统进行进一步的处理。反渗透膜分离系统对纳滤分离后的产水进行处理,利用反渗透膜的高截留率和高耐压性进一步去除废水中绝大部分的可溶性盐分、COD和氨氮等。浓水回到纳滤膜分离系统处理,产水回用或直接达标排放。蒸发浓缩冷凝液返回反渗透膜分离系统进行处理4.4.4工艺控制条件

膜分离法工艺控制条件参见附录D。4.4.5主要设备

隔油池、纸袋过滤器、超滤膜系统、纳滤膜系统、反渗透膜系统、蒸发浓缩设备等。4.4.6处理结果

处理后废水符合GB/T19923的要求。5

环境保护要求

5.1废水

在处理处置过程中产生的废水,应经综合处理后,能循环使用的送至生产工艺,不能循环使用的,应按照GB8978的要求达标排放。

2废气

在处理处置过程中产生的废气,处理后达标排放,排放应符合GB16297的要求5.3废渣

在处理处置过程中产生的废渣应根据自身条件进行深度无害化处理,或交由有资质的专业危险废物处理机构进行处理。

GB/T41968—2022

A.1重力隔油

附录A

(资料性)

乳化废液隔油-气浮-氧化-生化法工艺控制条件示例重力隔油主要工艺参数如下:

多层波浪形板隔油池:板宽1m;倾斜放置时板长:1m~2m;

平放时板长:2m~4m;

倾斜放置时角度:20~40%;

隔油池流速5m/h~10m/h;

废液停留时间:2h~4h。

A.2气浮

气浮主要工艺参数如下:

气浮时间:20min~30min

气浮气压:0.15MPa0.4MPa

回流比:14%~30%。

A.3芬顿氧化

芬顿氧化主要工艺参数如下:

氧化时间:30min~60min;

双氧水(质量浓度27.5%)投加量与废水中有机物的化学需氧量的质量比为(2.2~3.3):1:硫酸亚铁投加量与双氧水的摩尔比为(1~10):1。A.4中和反应

中和反应主要工艺参数如下:

pH:6~9。

生化处理

生化系统厌氧-好氧-接触氧化联用主要工艺参数pH.69:

厌氧段停留时间:24h~48h;

好氧接触氧化池填料:悬挂型半软性填料:污泥浓度:2000mg/L~6000mg/L;COD负荷:2kg/(m2d)~3kg/(m.d);冲击负荷:5kg/(m2.d):

水温:室温。

B.1重力隔油

同A.1。

电化学氧化

附录B

(资料性)

乳化废液隔油-电化学氧化-生化法工艺控制条件示例电化学氧化主要工艺参数如下:氧化时间:10min~15min;

电流密度:1.0A/dm~2.0A/dm;

pH:6~8;

极板间距:15mm~18mm;

电位:3.5V~5V

生化处理

同A.5。

GB/T41968—2022

GB/T41968-—2022

C.1重力隔油

同A.1。

蒸发浓缩

附录C

(资料性)

乳化废液隔油-蒸发浓缩-氧化-生化法工艺控制条件示例蒸发浓缩主要工艺参数如下:

pH:56;

蒸发浓缩温度:不小于80℃;

蒸发浓缩倍数:510。

C.3中和反应

中和反应主要工艺参数如下:

pH:6~9

芬顿氧化

同A.3。

C.5生化处理

同A.5。

超滤温度:30℃~60℃。

附录D

(资料性)

乳化废液膜分离法工艺控制条件示例反渗透温度:20℃~40℃。

超滤压力:0.05MPa~0.7MPa。

纳滤压力:0.1MPa~1.0MPa。

反渗透压力:3MPa~16MPa。

超滤回收率:50%~95%。

反渗透回收率:65%~85%。

GB/T41968-—2022

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。