QB/T 5146-2017

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 5146-2017.Polyvinyl chloride tarpaulin for vehicle.

1范围

QB/T 5146规定了车用聚氯乙烯夹网膜材的分类、要求、试验方法、检验规则及标志、包装、运输、贮存。

QB/T 5146适用于以化纤织物为基布,两面贴合或涂覆以聚氯乙烯树脂为主要原料并加入增塑剂和其他添加剂制成的薄膜或涂层的车用聚氯乙烯夹网膜材。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 625—2007化学试剂硫酸

GB/T 629-1997化学试剂氢氧化钠

GB/T 2828.1一2012计数抽样检验程序﹑第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T 2918-1998塑料试样状态调节和试验的标准环境GB/T 3920—2008纺织品色牢度试验耐摩擦色牢度GB/T 3922—2013纺织品色牢度试验耐汗渍色牢度

GB/T 4615-2013聚氯乙烯残留氯乙烯单体的测定瞭气相色谱法GB/T 5478—2008塑料滚动磨损试验方法

GB/T 5671—2014汽车通用锂基润滑脂

GB/T 6682-2008分析实验室用水规格和试验方法

GB/T 7568.2一2008纺织品﹑色牢度试验标准贴衬织物第2部分:棉和粘胶纤维GB 8410—2006汽车内饰材料的燃烧特性

GB 11121—2006汽油机油

GB/T 12027—2004塑料薄膜和薄片加热尺寸变化率试验方法GB 12981-2012机动车辆制动液

GB/T 17339-1998 汽车安全玻璃耐化学浸蚀性和耐温度变化性试验方法GB 17930-2013车用汽油

GB/T 18670—2002化妆品分类GB 19147一2013车用柴油(V

GB/T 19941—2005皮革和毛皮化学试验甲醛含量的测定

GB/T 19942—2005皮革和毛皮瞭化学试验禁用偶氮染料的测定GB/T 30512-2014 汽车禁用物质要求

FZ/T 01063—2008涂层织物抗粘连性的测定

HG/T 2580-2008橡胶或塑料涂覆织物拉伸强度和拉断伸长率的测定QB/T 4873—2015人造革合成革试验方法实验室光源暴露法

QB/T 5068-2017人造革合成革试验方法成雾性的测定

QC/T 941—2013 汽车材料中汞的检测方法

QCrT 942-2013汽车材料中六价铬的检测方法QC/T 943-2013汽车材料中铅、镉的检测方法

1范围

QB/T 5146规定了车用聚氯乙烯夹网膜材的分类、要求、试验方法、检验规则及标志、包装、运输、贮存。

QB/T 5146适用于以化纤织物为基布,两面贴合或涂覆以聚氯乙烯树脂为主要原料并加入增塑剂和其他添加剂制成的薄膜或涂层的车用聚氯乙烯夹网膜材。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 625—2007化学试剂硫酸

GB/T 629-1997化学试剂氢氧化钠

GB/T 2828.1一2012计数抽样检验程序﹑第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T 2918-1998塑料试样状态调节和试验的标准环境GB/T 3920—2008纺织品色牢度试验耐摩擦色牢度GB/T 3922—2013纺织品色牢度试验耐汗渍色牢度

GB/T 4615-2013聚氯乙烯残留氯乙烯单体的测定瞭气相色谱法GB/T 5478—2008塑料滚动磨损试验方法

GB/T 5671—2014汽车通用锂基润滑脂

GB/T 6682-2008分析实验室用水规格和试验方法

GB/T 7568.2一2008纺织品﹑色牢度试验标准贴衬织物第2部分:棉和粘胶纤维GB 8410—2006汽车内饰材料的燃烧特性

GB 11121—2006汽油机油

GB/T 12027—2004塑料薄膜和薄片加热尺寸变化率试验方法GB 12981-2012机动车辆制动液

GB/T 17339-1998 汽车安全玻璃耐化学浸蚀性和耐温度变化性试验方法GB 17930-2013车用汽油

GB/T 18670—2002化妆品分类GB 19147一2013车用柴油(V

GB/T 19941—2005皮革和毛皮化学试验甲醛含量的测定

GB/T 19942—2005皮革和毛皮瞭化学试验禁用偶氮染料的测定GB/T 30512-2014 汽车禁用物质要求

FZ/T 01063—2008涂层织物抗粘连性的测定

HG/T 2580-2008橡胶或塑料涂覆织物拉伸强度和拉断伸长率的测定QB/T 4873—2015人造革合成革试验方法实验室光源暴露法

QB/T 5068-2017人造革合成革试验方法成雾性的测定

QC/T 941—2013 汽车材料中汞的检测方法

QCrT 942-2013汽车材料中六价铬的检测方法QC/T 943-2013汽车材料中铅、镉的检测方法

标准图片预览

标准内容

ICS59.080.40

分类号:Y47

备案号:59707-2017

中华人民共和国轻工行业标准

QB/T5146-2017

车用聚氯乙烯夹网膜材

Polyvinylchloridetarpaulinforvehicle2017-07-07发布

中华人民共和国工业和信息化部发布

2018-01-01实施

本标准按照GB/T1.1-2009给出的规则起草。本标准由中国轻工业联合会提出。本标准由全国塑料制品标准化技术委员会(SAC/TC48)归口。本标准主要起草单位:昆山阿基里斯人造皮有限公司。QB/T5146-2017

本标准参与起草单位:昆山协孚新材料股份有限公司、佛山高明威仕达塑胶有限公司、广东亿龙新材科技有限公司、无锡双象超纤材料股份有限公司、重庆长安汽车股份有限公司、浙江禾欣新材料有限公司、苏州艾驰博特检测科技有限公司、宁波三博化工有限公司、浙江深蓝新材料科技股份有限公司。本标准主要起草人:赵建明、丁菊芳、成峰、张凤、陈莉娅、沈重阳、金梅、徐一刻、王维新、黄慧。

本标准为首次发布。

1范围

车用聚氯乙烯夹网膜材

QB/T5146-2017

本标准规定了车用聚氯乙烯夹网膜材的分类、要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于以化纤织物为基布,两面贴合或涂覆以聚氯乙烯树脂为主要原料并加入增塑剂和其他添加剂制成的薄膜或涂层的车用聚氯乙烯夹网膜材。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T625-2007化学试剂硫酸

GB/T629一1997化学试剂氢氧化钠GB/T2828.1一2012计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T2918—1998

GB/T3920—2008

塑料试样状态调节和试验的标准环境纺织品色牢度试验耐摩擦色牢度GB/T3922—2013

纺织品色牢度试验耐汗渍色牢度GB/T4615-2013

聚氯乙烯残留氯乙烯单体的测定气相色谱法GB/T5478—2008

塑料滚动磨损试验方法

GB/T5671—2014

:汽车通用锂基润滑脂

GB/T6682—2008

分析实验室用水规格和试验方法GB/T7568.2一2008纺织品色牢度试验标准贴衬织物第2部分:棉和粘胶纤维GB8410-2006汽车内饰材料的燃烧特性GB11121-2006汽油机油

GB/T12027一2004塑料薄膜和薄片加热尺寸变化率试验方法GB12981-2012机动车辆制动液

GB/T17339-1998汽车安全玻璃耐化学浸蚀性和耐温度变化性试验方法GB17930-2013车用汽油

GB/T18670一2002化妆品分类

GB19147-2013车用柴油(V)

5皮革和毛皮化学试验甲醛含量的测定GB/T19941—2005

GB/T19942—2005

GB/T30512-2014

FZ/T01063-2008

HG/T2580-2008

QB/T4873—2015

QB/T5068-2017

QC/T941—2013

QC/T942—2013

QC/T943-2013

皮革和毛皮化学试验禁用偶氮染料的测定汽车禁用物质要求

涂层织物抗粘连性的测定

橡胶或塑料涂覆织物拉伸强度和拉断伸长率的测定人造革合成革试验方法实验室光源暴露法人造革合成革试验方法成雾性的测定汽车材料中汞的检测方法

汽车材料中六价铬的检测方法

汽车材料中铅、的检测方法

QB/T5146—2017

QC/T944-2013

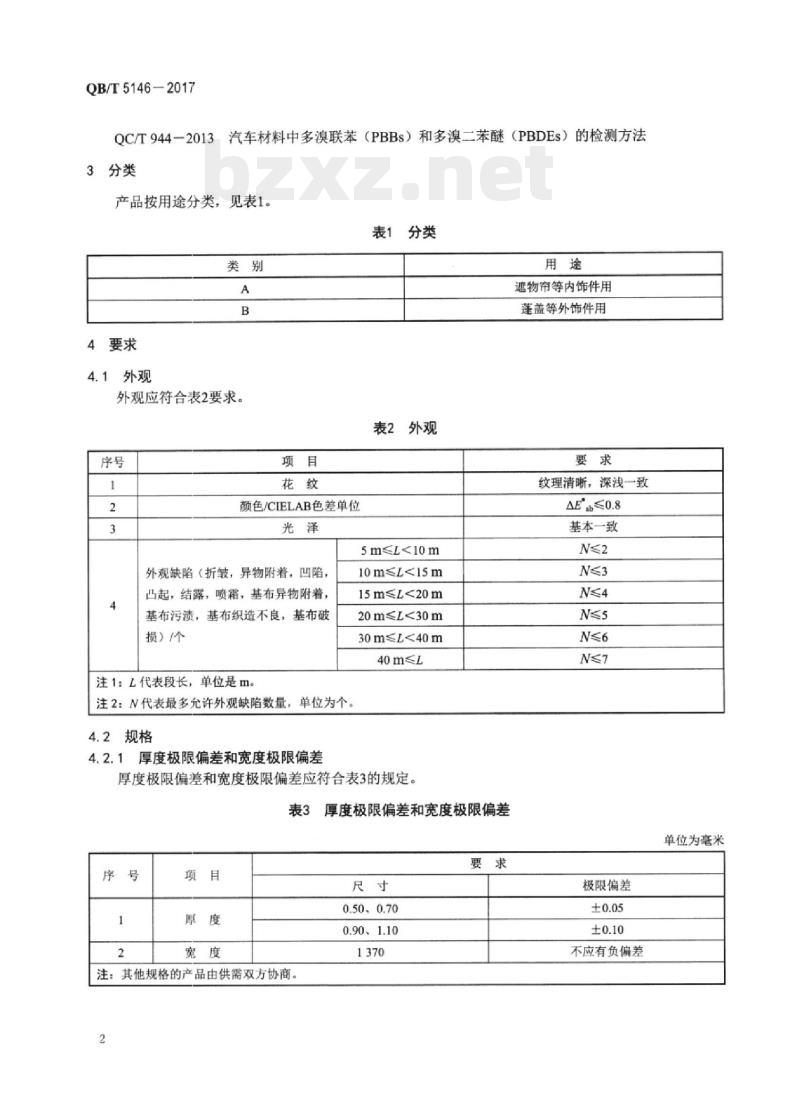

3分类

汽车材料中多溴联苯(PBBs)和多溴二苯醚(PBDEs)的检测方法产品按用途分类,见表1。

表1分类

外观应符合表2要求。

颜色/CIELAB色差单位

表2外观

5m≤L<10m

外观缺陷(折皱,异物附着,凹陷凸起,结露,喷霜,基布异物附着,基布污渍,基布织造不良,基布破损)/个

注1:L代表段长,单位是m。

注2:N代表最多允许外观缺陷数量,单位为个。4.2规格

4.2.1厚度极限偏差和宽度极限偏差10m≤L<15m

15m≤L<20m

20m≤<30m

30m≤L<40m

40m≤L

厚度极限偏差和宽度极限偏差应符合表3的规定表3厚度极限偏差和宽度极限偏差序号

注:其他规格的产品由供需双方协商2

0.50、0.70

0.90、1.10

遮物帘等内饰件用

蓬盖等外饰件用

纹理清晰,深浅一致

基本一致

极限偏差

不应有负偏差

单位为毫米

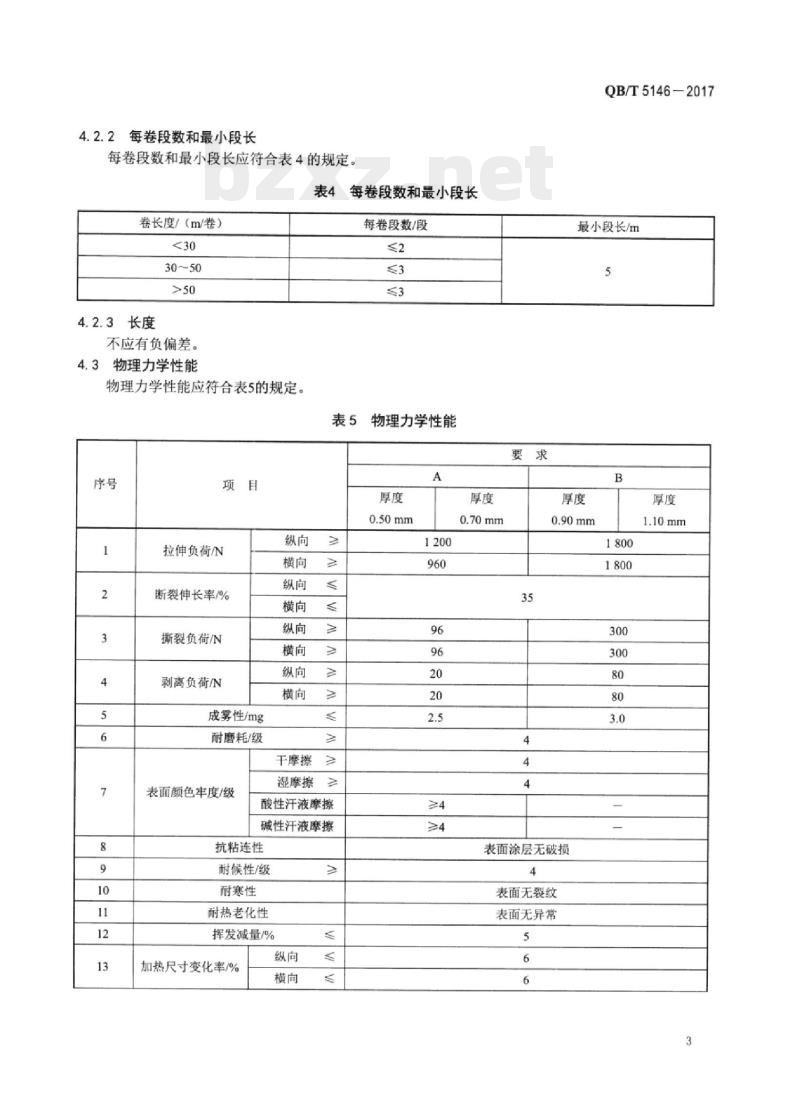

每卷段数和最小段长

每卷段数和最小段长应符合表4的规定。表4每卷段数和最小段长

卷长度/(m/卷)

4.2.3长度

不应有负偏差。

物理力学性能

物理力学性能应符合表5的规定。序号

拉伸负荷/N

断裂伸长率/%

撕裂负荷/N

剥离负荷/N

成雾性/mg

耐磨耗/级

表面颜色牢度/级

干摩擦

湿摩擦

酸性汗液摩擦

碱性汗液摩擦

抗粘连性

耐候性/级

耐寒性

耐热老化性

挥发减量/%

加热尺寸变化率/%

每卷段数/段

物理力学性能

QB/T5146-2017

最小段长/m

表面涂层无破损

表面无裂纹

表面无异常

QB/T5146-2017

弯曲试验

化学性能

常温下

耐热老化后

-40℃持续24h

耐候测试后

化学性能应符合表6的规定。

阻燃性

阻燃性应符合表7的规定。

耐化学介质性

耐硫化/级

阻燃性/(mm/min)

安全要求

安全要求应符合表8的规定。

表5(续)

弯曲处无明显的白色裂纹

弯曲处无裂纹

表6化学性能

阻燃性

表8安全要求

残留氯乙烯单体

禁用偶氮染料

游离水解的甲醛

六价铬

多溴联苯

多溴二苯醚

表面无异常

单位为毫克/千克

试验方法

试样的裁取

QB/T5146—2017

沿产品纵向裁取1.5m作为物理力学性能、化学性能和阻燃性试验的样品,样品横向两端各除去宽50mm后制备试样,试样尺寸及数量见表9。表9

拉伸负荷/断裂伸长率

撕裂负荷

剥离负荷

成雾性

耐磨耗

表面颜色牢度

抗粘连性A

抗粘连性B

耐候性A

耐候性B

耐寒性

耐热老化性

挥发减量

加热尺寸变化率

弯曲试验

耐化学介质性

耐硫化

阻燃性

2试样状态调节和试验环境

试样尺寸及数量免费标准下载网bzxz

试样尺寸(长×宽)/(mm×mm)200×50

150×40(A类产品)

150×50(B类产品)

(宽边可裁切为15°斜边)

200x50

外圆Φ110mm、内孔@7mm

250x50

60×60

60×60

70×50

70×50

60×20

60×100

100×100

120×120

100×100

250×60

90×60

356×100

356x100

数量/片

除另有规定外,试样应按GB/T2918一1998的规定,在温度(23土2)℃、相对湿度(50土10)%的标准环境下进行状态调节,时间不应少于4h,并在此环境下进行试验。5.3外观

在自然光下或D65光源下目测,

缺陷采用相应量具测量。

5.4规格

5.4.1厚度及厚度极限偏差

5.4.1.1仪器

百分表测厚仪,应符合下列规定:5

QB/T5146-2017

测力:1.5N~2.4N;

测头直径:7mm~10mm:

c)分度值:0.01mm。

5.4.1.2试验步骤

用百分表测厚仪沿产品宽度方向,分别在距离边缘20cm处的左、右两边和中间位置进行测量,测量结果以算术平均值表示,精确到o.01mm。5.4.2宽度及宽度极限偏差

用分度值为1mm的钢直尺沿长度方向任意测量3处,取3处测量结果的最小值,精确至10mm。5.4.3长度和最小段长

用合适的量具或仪表测量,结果精确至10mm。5.5拉伸负荷和断裂伸长率

拉力试验机应符合HG/T2580一2008中第5章的规定。按HG/T2580一2008中7.2的规定进行试验,夹具间距设定为(100土1)mm,试验速度为(200土20)mm/min,取3片试样测试结果的算术平均值。5.6撕裂负荷

5.6.1A类产品撕裂负荷

在试样宽度的中心线处沿平行于长度方向切开75mm,将切开的两端成相反方向夹在符合5.5规定的拉力试验机的夹具上,以(200土20)mm/min的速度进行试验,记录试样最大撕裂负荷,试验结果取纵、横向各3片试样测试结果的算术平均值,精确至1N。5.6.2B类产品撕裂负荷

5.6.2.1试样制备

试样如图1所示方法制备。

单位为毫米

火持器火持线

图1B类产品撕裂强度试样示意图5.6.2.2试验仪器

采用同5.5规定的设备。

5.6.2.3试验步骤

QB/T5146-2017

将样品夹紧于拉力试验机上下夹持器夹钳内,速度为(100土10)mm/min,启动拉力试验机直至试样沿中间切口线全部撕裂,记录最大值。5.6.2.4试验结果

取纵横向各3个试样的算术平均值,结果计算精确到1N。5.7剥离负荷

拉力试验机应符合5.5的规定。

分别将同向10个试样按面背两两对齐,沿试样尺寸长的方向任一端起用塑料高频热合机焊接好2/3的长度,将处理后的试样涂层与基布预剥离开50mm,再将分开的两端分别夹于拉力试验机的上下夹具中,以(200土20)mm/min的速度进行剥离,记录试样剥离的最大负荷,取3组试样测试结果的算术平均值,精确至1N。

5.8成雾性

按QB/T5068—2017的规定进行。5.9耐磨耗

按GB/T5478一2008的规定进行。其中磨轮选用CS-10,荷重1kg测试1000r。试验后按表10的规定进行判定。表10耐磨耗结果判定标准

等级/级

表面颜色牢度

判定标准

花纹磨损能明显分辨出,且表层磨穿花纹磨损能明显分辨出。但表层未磨穿光泽变化能分辨出,同时花纹磨损能明显分辨出光泽变化能分辨出,同时花纹磨损不能明显分辨出光泽变化和花纹磨损无法分辨出干摩擦按GB/T3920一2008中6.2的规定进行。湿摩擦按GB/T3920—2008中6.3的规定进行。汗液摩擦按GB/T3920一2008中6.3的规定进行,其中试液配方按GB/T3922一2013的规定进行,分别在碱性试液和酸性试液两种条件下进行试验。其中试验条件调整为摩擦头质量200g、摩擦往复次数100次。5.11抗粘连性

按Fz/T01063一2008的规定进行,其中试样尺寸调整为60mmx60mm,其他试验条件调整见表11。表11抗粘连性试验条件

实验条件

温度/℃

时间/h

载荷/kg

5.12耐候性

110±2

A类产品按QB/T4873一2015中推荐的氙弧灯试验条件A2进行,辐照总量840kJ/m2。7

QB/T51462017

B类产品按QB/T4873一2015中推荐的氙弧灯试验条件A3进行,辐照总量225.6kJ/m2。5.13耐寒性

试样在(-40土1)℃下存放24h,然后在试样下垫高密度纤维板[厚度(2.0土0.2)mm,密度(1.00土0.10)g/cml,从230mm的高度(该高度是球体最下端和试样表面之间的距离)自由释放钢球进行冲击试验[钢球规格Φ(50.00土0.05)mm,质量(500土5)g],整个落球过程保持在-40℃的环境下进行。试验结束后,取出试样目测。5.14耐热老化性

将试样放入热风循环恒温烘箱里进行试验,恒温烘箱温度为(90土2)℃,试验时间为16h,试验结束后取出样品,冷却至室温后在自然光线下目测,以表面观察最差的一块为结果。5.15挥发减量

将试样放入干燥器中干燥24h,然后称量其质量,精确至0.001g。将试样放入热风循环恒温烘箱里进行试验,温度为(100土2)℃,试验时间为5h,试验结束后取出样品,放入干燥器中冷却至室温后再次称量其质量,精确至0.001g。挥发减量按公式(1)计算:

M。-Mlx100%

式中:

挥发减量,%:

挥发减量试验前的试样质量,单位为克(g);挥发减量试验后的试样质量,单位为克(g)。计算3块试样试验结果的算术平均值,保留到小数点后1位。5.16加热尺寸变化率

·(1)

将试样放入热风循环恒温烘箱,按照GB/T12027一2004的规定进行试验。温度为(90土2)℃,恒温时间为16h。

5.17弯曲试验

按表12所示4种试验条件的要求,外观面朝外将试样单层包裹在外径10mm的圆形钢管外面观察试样表面是否有裂纹现象。

弯曲试验试验条件

5.18耐化学介质性

试验条件

常温下

按5.14耐热老化性测试后

在-40℃环境下连续存放24h并在此条件下测试按5.12耐候性测试后

用只浸渍过一-种化学介质的白棉布在一块试样的表面来回轻轻擦拭3次,将擦拭后试样放置4h后再用未浸渍化学介质的白棉布把试样的表面轻轻擦拭干净,参照未试验试样对其表面状态进行确认。白棉布应符合GB/T7568.2一2008的规定,化学介质明细见表13。8

化学药品名

润滑脂

制动液

酸性溶液

碱性溶液

汽车玻璃清洗剂

车辆乘员用化妆品

3化学介质明细

化学药品的具体规定

GB17930-2013

GB19147-2013

GB11121-2006

GB/T56712014

GB129812012

GB/T625—2007中规定的化学纯

GB/T6682—2008中规定的三级水GB/T629-1997中规定的化学纯

GB/T6682—2008中规定的三级水GB/T17339-1998中规定的车窗清洗液GB/T18670-2002中规定的毛发用发油(属护理类化妆品)QB/T5146-2017

浓度/(wt%)

注:汽车用防冻液、中性洗涤液、肥皂液、座椅面套清洗剂、汽车车身清洗剂、汽车车身防护蜡的具体规定可由供需双方协商。

5.19耐硫化

将试样在H2S饱和水溶液中浸泡1min后取出,立即用水冲洗干净,同未试验过的试样目视进行比较。5.20阻燃性

按GB8410—2006的规定进行。

5.21安全要求

5.21.1残留氯乙烯单体

按GB/T4615—2013的规定进行。5.21.2禁用偶氮染料

按GB/T19942—2005的规定进行。5.21.3游离水解的甲醛

按GB/T19941-2005分光光度法进行。5.21.4铅

按QC/T943一2013的规定进行。

试验结果按GB/T30512一2014的规定进行判定。5.21.5汞

按QC/T941-2013的规定进行。

试验结果按GB/T30512一2014的规定进行判定。5.21.6镉

按QC/T943一2013的规定进行。

试验结果按GB/T30512一2014的规定进行判定。5.21.7六价铬

按QC/T942一2013的规定进行。

试验结果按GB/T30512一2014的规定进行判定。5.21.8多溴联苯

按QC/T944一2013的规定进行。

试验结果按GB/T30512—2014的规定进行判定QB/T5146-2017

5.21.9多溴二苯醚

按QC/T944--2013的规定进行。

试验结果按GB/T30512一2014的规定进行判定。6检验规则

6.1批量

产品以批为单位进行验收,同一原料、同一配方、同一类别、同一规格、同一工艺连续生产的产品为一批,每批不应超过1200卷。6.2抽样方法

采取随机抽样方法。

6.3抽样方案及判定规则

规格和外观的检验按GB/T2828.1一2012中的一般检验水平I、接收质量限AQL为6.5的正常检验一次抽样方案执行,并按表14判定该批产品是否合格。表14抽样方案

单位为卷

151280

281~500

501~1200

样本量

接收数Ac

拒收数Re

在规格和外观合格的样本中随机抽取一卷用于物理力学性能、化学性能、阻燃性、安全要求的检验。检验结果中若有不合格项,应再从该批中抽取双倍样品,对不合格项进行复检,若仍有不合格,则判该批不合格。

6.4出厂检验

检验项目为4.1、4.2.1、4.2.2中全部要求和表5中的1、2、3、4项及表7中的1项。6.5型式检验

型式检验为第4章的全部内容。有下列情况之一时,应进行型式检验:a)

新产品的试制鉴定;

正式生产后,如生产地、原料、工艺有重大改变时:正常生产时,每12个月至少1次;产品长期停产6个月以上后恢复生产时:出厂检验结果与上次型式检验存在较大差异时。7标志、包装、运输、存

每卷产品的外包装上至少应包含下列信息:a)生产厂家、地址;

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

分类号:Y47

备案号:59707-2017

中华人民共和国轻工行业标准

QB/T5146-2017

车用聚氯乙烯夹网膜材

Polyvinylchloridetarpaulinforvehicle2017-07-07发布

中华人民共和国工业和信息化部发布

2018-01-01实施

本标准按照GB/T1.1-2009给出的规则起草。本标准由中国轻工业联合会提出。本标准由全国塑料制品标准化技术委员会(SAC/TC48)归口。本标准主要起草单位:昆山阿基里斯人造皮有限公司。QB/T5146-2017

本标准参与起草单位:昆山协孚新材料股份有限公司、佛山高明威仕达塑胶有限公司、广东亿龙新材科技有限公司、无锡双象超纤材料股份有限公司、重庆长安汽车股份有限公司、浙江禾欣新材料有限公司、苏州艾驰博特检测科技有限公司、宁波三博化工有限公司、浙江深蓝新材料科技股份有限公司。本标准主要起草人:赵建明、丁菊芳、成峰、张凤、陈莉娅、沈重阳、金梅、徐一刻、王维新、黄慧。

本标准为首次发布。

1范围

车用聚氯乙烯夹网膜材

QB/T5146-2017

本标准规定了车用聚氯乙烯夹网膜材的分类、要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于以化纤织物为基布,两面贴合或涂覆以聚氯乙烯树脂为主要原料并加入增塑剂和其他添加剂制成的薄膜或涂层的车用聚氯乙烯夹网膜材。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T625-2007化学试剂硫酸

GB/T629一1997化学试剂氢氧化钠GB/T2828.1一2012计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T2918—1998

GB/T3920—2008

塑料试样状态调节和试验的标准环境纺织品色牢度试验耐摩擦色牢度GB/T3922—2013

纺织品色牢度试验耐汗渍色牢度GB/T4615-2013

聚氯乙烯残留氯乙烯单体的测定气相色谱法GB/T5478—2008

塑料滚动磨损试验方法

GB/T5671—2014

:汽车通用锂基润滑脂

GB/T6682—2008

分析实验室用水规格和试验方法GB/T7568.2一2008纺织品色牢度试验标准贴衬织物第2部分:棉和粘胶纤维GB8410-2006汽车内饰材料的燃烧特性GB11121-2006汽油机油

GB/T12027一2004塑料薄膜和薄片加热尺寸变化率试验方法GB12981-2012机动车辆制动液

GB/T17339-1998汽车安全玻璃耐化学浸蚀性和耐温度变化性试验方法GB17930-2013车用汽油

GB/T18670一2002化妆品分类

GB19147-2013车用柴油(V)

5皮革和毛皮化学试验甲醛含量的测定GB/T19941—2005

GB/T19942—2005

GB/T30512-2014

FZ/T01063-2008

HG/T2580-2008

QB/T4873—2015

QB/T5068-2017

QC/T941—2013

QC/T942—2013

QC/T943-2013

皮革和毛皮化学试验禁用偶氮染料的测定汽车禁用物质要求

涂层织物抗粘连性的测定

橡胶或塑料涂覆织物拉伸强度和拉断伸长率的测定人造革合成革试验方法实验室光源暴露法人造革合成革试验方法成雾性的测定汽车材料中汞的检测方法

汽车材料中六价铬的检测方法

汽车材料中铅、的检测方法

QB/T5146—2017

QC/T944-2013

3分类

汽车材料中多溴联苯(PBBs)和多溴二苯醚(PBDEs)的检测方法产品按用途分类,见表1。

表1分类

外观应符合表2要求。

颜色/CIELAB色差单位

表2外观

5m≤L<10m

外观缺陷(折皱,异物附着,凹陷凸起,结露,喷霜,基布异物附着,基布污渍,基布织造不良,基布破损)/个

注1:L代表段长,单位是m。

注2:N代表最多允许外观缺陷数量,单位为个。4.2规格

4.2.1厚度极限偏差和宽度极限偏差10m≤L<15m

15m≤L<20m

20m≤<30m

30m≤L<40m

40m≤L

厚度极限偏差和宽度极限偏差应符合表3的规定表3厚度极限偏差和宽度极限偏差序号

注:其他规格的产品由供需双方协商2

0.50、0.70

0.90、1.10

遮物帘等内饰件用

蓬盖等外饰件用

纹理清晰,深浅一致

基本一致

极限偏差

不应有负偏差

单位为毫米

每卷段数和最小段长

每卷段数和最小段长应符合表4的规定。表4每卷段数和最小段长

卷长度/(m/卷)

4.2.3长度

不应有负偏差。

物理力学性能

物理力学性能应符合表5的规定。序号

拉伸负荷/N

断裂伸长率/%

撕裂负荷/N

剥离负荷/N

成雾性/mg

耐磨耗/级

表面颜色牢度/级

干摩擦

湿摩擦

酸性汗液摩擦

碱性汗液摩擦

抗粘连性

耐候性/级

耐寒性

耐热老化性

挥发减量/%

加热尺寸变化率/%

每卷段数/段

物理力学性能

QB/T5146-2017

最小段长/m

表面涂层无破损

表面无裂纹

表面无异常

QB/T5146-2017

弯曲试验

化学性能

常温下

耐热老化后

-40℃持续24h

耐候测试后

化学性能应符合表6的规定。

阻燃性

阻燃性应符合表7的规定。

耐化学介质性

耐硫化/级

阻燃性/(mm/min)

安全要求

安全要求应符合表8的规定。

表5(续)

弯曲处无明显的白色裂纹

弯曲处无裂纹

表6化学性能

阻燃性

表8安全要求

残留氯乙烯单体

禁用偶氮染料

游离水解的甲醛

六价铬

多溴联苯

多溴二苯醚

表面无异常

单位为毫克/千克

试验方法

试样的裁取

QB/T5146—2017

沿产品纵向裁取1.5m作为物理力学性能、化学性能和阻燃性试验的样品,样品横向两端各除去宽50mm后制备试样,试样尺寸及数量见表9。表9

拉伸负荷/断裂伸长率

撕裂负荷

剥离负荷

成雾性

耐磨耗

表面颜色牢度

抗粘连性A

抗粘连性B

耐候性A

耐候性B

耐寒性

耐热老化性

挥发减量

加热尺寸变化率

弯曲试验

耐化学介质性

耐硫化

阻燃性

2试样状态调节和试验环境

试样尺寸及数量免费标准下载网bzxz

试样尺寸(长×宽)/(mm×mm)200×50

150×40(A类产品)

150×50(B类产品)

(宽边可裁切为15°斜边)

200x50

外圆Φ110mm、内孔@7mm

250x50

60×60

60×60

70×50

70×50

60×20

60×100

100×100

120×120

100×100

250×60

90×60

356×100

356x100

数量/片

除另有规定外,试样应按GB/T2918一1998的规定,在温度(23土2)℃、相对湿度(50土10)%的标准环境下进行状态调节,时间不应少于4h,并在此环境下进行试验。5.3外观

在自然光下或D65光源下目测,

缺陷采用相应量具测量。

5.4规格

5.4.1厚度及厚度极限偏差

5.4.1.1仪器

百分表测厚仪,应符合下列规定:5

QB/T5146-2017

测力:1.5N~2.4N;

测头直径:7mm~10mm:

c)分度值:0.01mm。

5.4.1.2试验步骤

用百分表测厚仪沿产品宽度方向,分别在距离边缘20cm处的左、右两边和中间位置进行测量,测量结果以算术平均值表示,精确到o.01mm。5.4.2宽度及宽度极限偏差

用分度值为1mm的钢直尺沿长度方向任意测量3处,取3处测量结果的最小值,精确至10mm。5.4.3长度和最小段长

用合适的量具或仪表测量,结果精确至10mm。5.5拉伸负荷和断裂伸长率

拉力试验机应符合HG/T2580一2008中第5章的规定。按HG/T2580一2008中7.2的规定进行试验,夹具间距设定为(100土1)mm,试验速度为(200土20)mm/min,取3片试样测试结果的算术平均值。5.6撕裂负荷

5.6.1A类产品撕裂负荷

在试样宽度的中心线处沿平行于长度方向切开75mm,将切开的两端成相反方向夹在符合5.5规定的拉力试验机的夹具上,以(200土20)mm/min的速度进行试验,记录试样最大撕裂负荷,试验结果取纵、横向各3片试样测试结果的算术平均值,精确至1N。5.6.2B类产品撕裂负荷

5.6.2.1试样制备

试样如图1所示方法制备。

单位为毫米

火持器火持线

图1B类产品撕裂强度试样示意图5.6.2.2试验仪器

采用同5.5规定的设备。

5.6.2.3试验步骤

QB/T5146-2017

将样品夹紧于拉力试验机上下夹持器夹钳内,速度为(100土10)mm/min,启动拉力试验机直至试样沿中间切口线全部撕裂,记录最大值。5.6.2.4试验结果

取纵横向各3个试样的算术平均值,结果计算精确到1N。5.7剥离负荷

拉力试验机应符合5.5的规定。

分别将同向10个试样按面背两两对齐,沿试样尺寸长的方向任一端起用塑料高频热合机焊接好2/3的长度,将处理后的试样涂层与基布预剥离开50mm,再将分开的两端分别夹于拉力试验机的上下夹具中,以(200土20)mm/min的速度进行剥离,记录试样剥离的最大负荷,取3组试样测试结果的算术平均值,精确至1N。

5.8成雾性

按QB/T5068—2017的规定进行。5.9耐磨耗

按GB/T5478一2008的规定进行。其中磨轮选用CS-10,荷重1kg测试1000r。试验后按表10的规定进行判定。表10耐磨耗结果判定标准

等级/级

表面颜色牢度

判定标准

花纹磨损能明显分辨出,且表层磨穿花纹磨损能明显分辨出。但表层未磨穿光泽变化能分辨出,同时花纹磨损能明显分辨出光泽变化能分辨出,同时花纹磨损不能明显分辨出光泽变化和花纹磨损无法分辨出干摩擦按GB/T3920一2008中6.2的规定进行。湿摩擦按GB/T3920—2008中6.3的规定进行。汗液摩擦按GB/T3920一2008中6.3的规定进行,其中试液配方按GB/T3922一2013的规定进行,分别在碱性试液和酸性试液两种条件下进行试验。其中试验条件调整为摩擦头质量200g、摩擦往复次数100次。5.11抗粘连性

按Fz/T01063一2008的规定进行,其中试样尺寸调整为60mmx60mm,其他试验条件调整见表11。表11抗粘连性试验条件

实验条件

温度/℃

时间/h

载荷/kg

5.12耐候性

110±2

A类产品按QB/T4873一2015中推荐的氙弧灯试验条件A2进行,辐照总量840kJ/m2。7

QB/T51462017

B类产品按QB/T4873一2015中推荐的氙弧灯试验条件A3进行,辐照总量225.6kJ/m2。5.13耐寒性

试样在(-40土1)℃下存放24h,然后在试样下垫高密度纤维板[厚度(2.0土0.2)mm,密度(1.00土0.10)g/cml,从230mm的高度(该高度是球体最下端和试样表面之间的距离)自由释放钢球进行冲击试验[钢球规格Φ(50.00土0.05)mm,质量(500土5)g],整个落球过程保持在-40℃的环境下进行。试验结束后,取出试样目测。5.14耐热老化性

将试样放入热风循环恒温烘箱里进行试验,恒温烘箱温度为(90土2)℃,试验时间为16h,试验结束后取出样品,冷却至室温后在自然光线下目测,以表面观察最差的一块为结果。5.15挥发减量

将试样放入干燥器中干燥24h,然后称量其质量,精确至0.001g。将试样放入热风循环恒温烘箱里进行试验,温度为(100土2)℃,试验时间为5h,试验结束后取出样品,放入干燥器中冷却至室温后再次称量其质量,精确至0.001g。挥发减量按公式(1)计算:

M。-Mlx100%

式中:

挥发减量,%:

挥发减量试验前的试样质量,单位为克(g);挥发减量试验后的试样质量,单位为克(g)。计算3块试样试验结果的算术平均值,保留到小数点后1位。5.16加热尺寸变化率

·(1)

将试样放入热风循环恒温烘箱,按照GB/T12027一2004的规定进行试验。温度为(90土2)℃,恒温时间为16h。

5.17弯曲试验

按表12所示4种试验条件的要求,外观面朝外将试样单层包裹在外径10mm的圆形钢管外面观察试样表面是否有裂纹现象。

弯曲试验试验条件

5.18耐化学介质性

试验条件

常温下

按5.14耐热老化性测试后

在-40℃环境下连续存放24h并在此条件下测试按5.12耐候性测试后

用只浸渍过一-种化学介质的白棉布在一块试样的表面来回轻轻擦拭3次,将擦拭后试样放置4h后再用未浸渍化学介质的白棉布把试样的表面轻轻擦拭干净,参照未试验试样对其表面状态进行确认。白棉布应符合GB/T7568.2一2008的规定,化学介质明细见表13。8

化学药品名

润滑脂

制动液

酸性溶液

碱性溶液

汽车玻璃清洗剂

车辆乘员用化妆品

3化学介质明细

化学药品的具体规定

GB17930-2013

GB19147-2013

GB11121-2006

GB/T56712014

GB129812012

GB/T625—2007中规定的化学纯

GB/T6682—2008中规定的三级水GB/T629-1997中规定的化学纯

GB/T6682—2008中规定的三级水GB/T17339-1998中规定的车窗清洗液GB/T18670-2002中规定的毛发用发油(属护理类化妆品)QB/T5146-2017

浓度/(wt%)

注:汽车用防冻液、中性洗涤液、肥皂液、座椅面套清洗剂、汽车车身清洗剂、汽车车身防护蜡的具体规定可由供需双方协商。

5.19耐硫化

将试样在H2S饱和水溶液中浸泡1min后取出,立即用水冲洗干净,同未试验过的试样目视进行比较。5.20阻燃性

按GB8410—2006的规定进行。

5.21安全要求

5.21.1残留氯乙烯单体

按GB/T4615—2013的规定进行。5.21.2禁用偶氮染料

按GB/T19942—2005的规定进行。5.21.3游离水解的甲醛

按GB/T19941-2005分光光度法进行。5.21.4铅

按QC/T943一2013的规定进行。

试验结果按GB/T30512一2014的规定进行判定。5.21.5汞

按QC/T941-2013的规定进行。

试验结果按GB/T30512一2014的规定进行判定。5.21.6镉

按QC/T943一2013的规定进行。

试验结果按GB/T30512一2014的规定进行判定。5.21.7六价铬

按QC/T942一2013的规定进行。

试验结果按GB/T30512一2014的规定进行判定。5.21.8多溴联苯

按QC/T944一2013的规定进行。

试验结果按GB/T30512—2014的规定进行判定QB/T5146-2017

5.21.9多溴二苯醚

按QC/T944--2013的规定进行。

试验结果按GB/T30512一2014的规定进行判定。6检验规则

6.1批量

产品以批为单位进行验收,同一原料、同一配方、同一类别、同一规格、同一工艺连续生产的产品为一批,每批不应超过1200卷。6.2抽样方法

采取随机抽样方法。

6.3抽样方案及判定规则

规格和外观的检验按GB/T2828.1一2012中的一般检验水平I、接收质量限AQL为6.5的正常检验一次抽样方案执行,并按表14判定该批产品是否合格。表14抽样方案

单位为卷

151280

281~500

501~1200

样本量

接收数Ac

拒收数Re

在规格和外观合格的样本中随机抽取一卷用于物理力学性能、化学性能、阻燃性、安全要求的检验。检验结果中若有不合格项,应再从该批中抽取双倍样品,对不合格项进行复检,若仍有不合格,则判该批不合格。

6.4出厂检验

检验项目为4.1、4.2.1、4.2.2中全部要求和表5中的1、2、3、4项及表7中的1项。6.5型式检验

型式检验为第4章的全部内容。有下列情况之一时,应进行型式检验:a)

新产品的试制鉴定;

正式生产后,如生产地、原料、工艺有重大改变时:正常生产时,每12个月至少1次;产品长期停产6个月以上后恢复生产时:出厂检验结果与上次型式检验存在较大差异时。7标志、包装、运输、存

每卷产品的外包装上至少应包含下列信息:a)生产厂家、地址;

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。