GB/T 21239-2022

基本信息

标准号: GB/T 21239-2022

中文名称:纤维增强塑料层合板冲击后压缩性能试验方法

标准类别:国家标准(GB)

英文名称:Test method for compression after impactproperties of fiber reinforced plastic laminates

标准状态:现行

发布日期:2022-10-12

实施日期:2023-02-01

出版语种:简体中文

下载格式:.pdf .zip

下载大小:5507928

相关标签: 纤维 增强塑料 合板 冲击 压缩 性能 试验 方法

标准分类号

标准ICS号:橡胶和塑料工业>>83.120增强塑料

中标分类号:建材>>建材产品>>Q23纤维增强复合材料

关联标准

替代情况:替代GB/T 21239-2007

出版信息

出版社:中国标准出版社

页数:20页

标准价格:38.0

相关单位信息

起草人:陈新文、王海鹏、李丰选、王翔、马丽婷、王莉、王雅娜、邓立伟、杨洋、王占东、张琴、田垚暐

起草单位:中国航发北京航空材料研究院、威海光威复合材料股份有限公司、航空工业第一飞机设计研究院、北京玻璃钢研究设计院有限公司

发布部门:国家市场监督管理总局 国家标准化管理委员会

标准简介

本文件规定了纤维增强塑料层合板冲击后压缩性能试验的方法原理、试样、试验条件、试验设备、试验步骤、结果计算和试验报告。

本文件适用于具有均衡对称铺层的连续纤维增强塑料层合板的冲击后压缩强度、冲击后有效压缩模量和冲击后极限压缩应变的测定。

标准图片预览

标准内容

ICS83.120

CCSQ23

中华人民共和国国家标准

GB/T21239—2022

代替GB/T21239—2007

纤维增强塑料层合板

冲击后压缩性能试验方法

Testmethodforcompressionafterimpactproperties of fiber reinforced plastic laminates2022-10-12发布

国家市场监督管理总局

国家标准化管理委员会

2023-02-01实施

GB/T21239—2022

规范性引用文件

术语、定义和符号:

方法原理

试验条件

试验设备

试验步骤

结果计算

10试验报告

附录A(资料性)

附录B(资料性)

附录C(资料性)

条件冲击能量确定方法

冲击试验支撑夹具

冲击后压缩试验夹具

GB/T21239—2022

第1部分:标准化文件的结构和起草规则》的规定本文件按照GB/T1.1一2020《标准化工作导则起草。

本文件代替GB/T21239一2007《纤维增强塑料层合板冲击后压缩性能试验方法》,与GB/T21239—2007相比,除结构调整和编辑性改动外,主要技术变化如下:a)

增加了“冲击后有效压缩模量”和“冲击后极限压缩应变”的内容和计算方法(见第1章、9.2和9.3);

增加了“条件冲击能量”和“冲击能量截止值”两个定义(见第3章);c)

增加了仲裁试样厚度(见5.2);更改了层合板的其他铺层方式(见5.3.3,2007年版的5.3.3);增加了层合板无损检测要求(见5.4);增加了“条件冲击能量”的内容(见6.2.2);增加了千分尺、卡尺和深度计三种测具的规定(见7.2.2~7.2.4):增加了冲击损伤尺寸过大时的规定(见8.5);增加了试样与压缩夹具装配的规定(见8.7);增加了试样安装保证对中的要求(见8.8);增加了施加初载,卸载及应变仪清零和平衡的规定(见8.9);增加了固定侧向板和滑动板的规定(见8.10);m)更改了检查四个应变计应变值的操作(见8.11,2007年版的8.7);n)

增加了“试验有效性判断方法”(见8.13)请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由中国建筑材料联合会提出。本文件由全国纤维增强塑料标准化技术委员会(SAC/TC39)归口。本文件起草单位:中国航发北京航空材料研究院、威海光威复合材料股份有限公司、航空工业第一飞机设计研究院、北京玻璃钢研究设计院有限公司。本文件主要起草人:陈新文、王海鹏、李丰选、王翔、马丽婷、王莉、王雅娜、邓立伟、杨洋、王占东、张琴、田。

本文件于2007年首次发布,本次为第一次修订。1

1范围

纤维增强塑料层合板

冲击后压缩性能试验方法

GB/T21239—2022

本文件规定了纤维增强塑料层合板冲击后压缩性能试验的方法原理、试样、试验条件、试验设备、试验步骤、结果计算和试验报告。本文件适用于具有均衡对称铺层的连续纤维增强塑料层合板的冲击后压缩强度、冲击后有效压缩模量和冲击后极限压缩应变的测定2

规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

6纤维增强塑料性能试验方法总则GB/T1446

纤维增强塑料术语

GB/T3961

3术语、定义和符号

3.1术语和定义

GB/T3961界定的以及下列术语和定义适用于本文件。3.1.1

固化后单层名义厚度

nominalcuredplythickness

通过计算得到的纤维增强塑料层合板的单层厚度3.1.2

量specified impact energy

条件冲击能量

材料达到指定深度的凹坑所需的冲击能量3.1.3

impactenergythreshold

冲击能量截止值

根据材料使用工况确定的最大冲击能量值。2符号

下列符号适用于本文件

i、、k一纤维增强塑料层合板中某一单层重复连续铺贴的次数;n

纤维增强塑料层合板铺设对称面一侧铺贴单元的重复次数:一对称层合板,纤维增强塑料铺贴单元重复铺贴n次后,再进行对称铺贴,4

方法原理

试样沿厚度方向在试样中心受到一定能量的冲击后,对试样沿长度方向施加压缩载荷,直到试样1

GB/T21239—2022

失效。

5试样

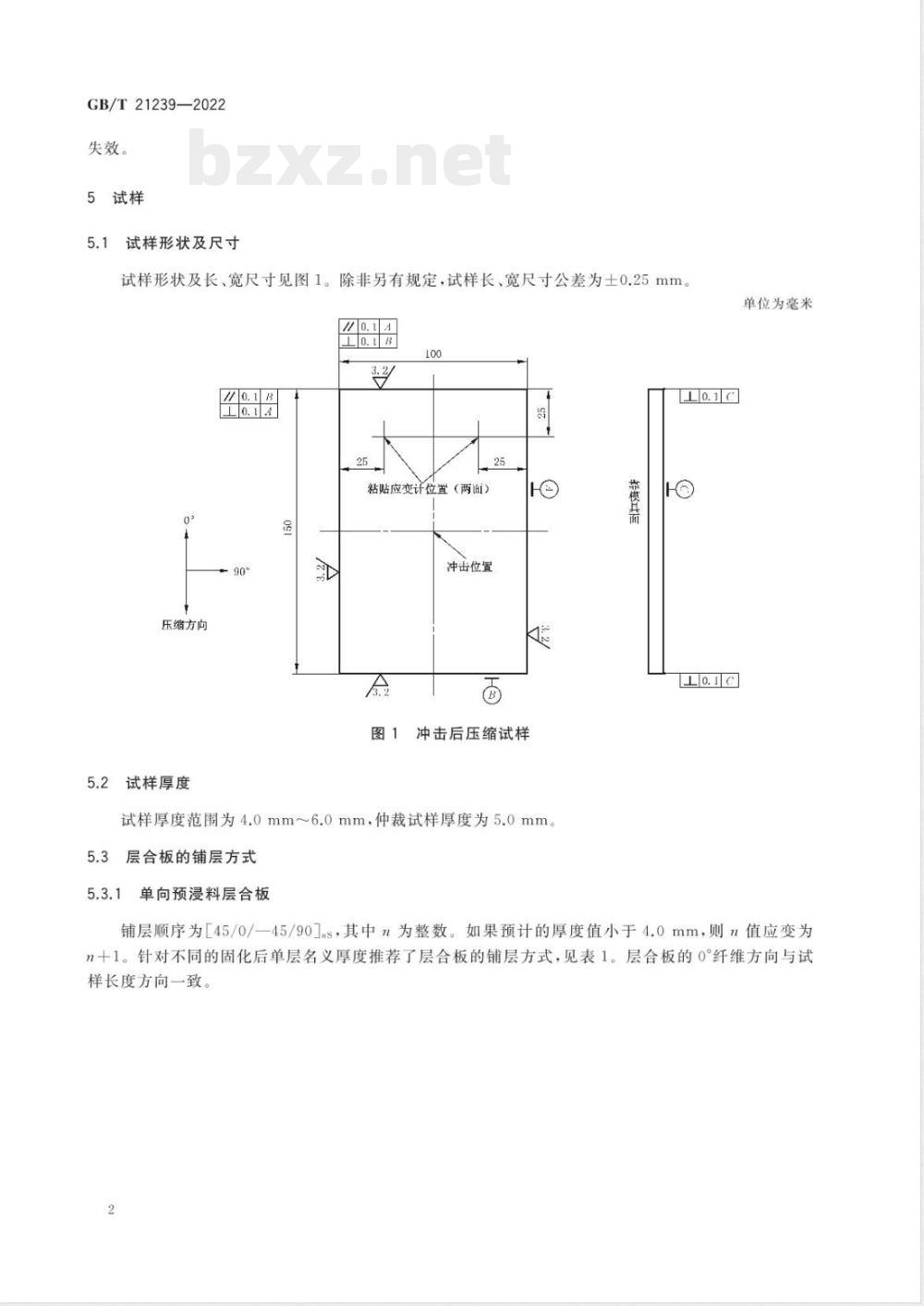

5.1试样形状及尺寸

试样形状及长、宽尺寸见图1。除非另有规定,试样长、宽尺寸公差为士0.25mm。0

压缩方向

5.2试样厚度

粘贴应变计位置(两面)

冲击位置

冲击后压缩试样

试样厚度范围为4.0mm~6.0mm,仲裁试样厚度为5.0mm。5.3层合板的铺层方式

5.3.1单向预浸料层合板

紫横其面

单位为毫米

铺层顺序为[45/0/一45/90].s,其中n为整数。如果预计的厚度值小于4.0mm,则n值应变为n十1。针对不同的固化后单层名义厚度推荐了层合板的铺层方式,见表1。层合板的0°纤维方向与试样长度方向一致。

GB/T21239—2022

对不同的固化后单层名义厚度推荐的单向预浸带层合板铺层方式固化后单层名义厚度/mm

最小值

织物预浸料层合板

最大值

[45/0/—45/90]6s

[45/0/—45/90]s

[45/0/—45/90]ss

[45/0/-45/90]ss

[45/0/—45/90]25

[45/0/—45/90]s

铺层顺序为[(十45/-45)/(0/90)]s,其中n为整数。如果预计的厚度小于4.0mm,则n值应变为n+1。1

记号(十45/一45)和(0/90)表示织物单层。缎纹织物增强的层合板应具有对称的经向表面针对不同的固化后单层名义厚度推荐了层合板的铺层方式,见表2。层合板的0°纤维方向与试样长度方向一致。

对不同的固化后单层名义厚度推荐的织物预浸料层合板铺层方式固化后单层名义厚度/mm

最小值

其他铺层方式

最大值

[(+45/—45)/(0/90)J1zs

[(+45/45)/(0/90)]ros

[(+45/—45)/(0/90)]ss

[(+45/—45)/(0/90)】rs

[(+45/—45)/(0/90)]es

[(+45/—45/(0/90)】ss

[(+45/—45)/(0/90)】s

[(+45/—45)/(0/90)】as

[(+45/45)/(0/90)】2s

[(+45/—45)/(0/90)]s

层合板应有多个纤维方向(对于单向预浸料层合板纤维方向至少为3个,对织物预浸料层合板至少2个铺层方向),具有均衡对称的铺层,单向预浸料层合板铺层方式一般为[45/0,/-45,/90,]us,织物预浸料层合板铺层方式一般为[(十45/一45)/(0/90),]ss,使得纤维在4个主方向上每个方向的分布不少于5%。当考察结构的损伤容限性能时,应采用与结构铺层方式相同的典型铺层层合板进行试验5.4

试样制备

层合板制备按照GB/T1446的规定,若需要可用无损检测方法对层合板的内部质量进行检测。3

GB/T21239—2022

5.5试样数量

每组有效试样应不少于5个。

6试验条件此内容来自标准下载网

试验环境

室温试验应在标准实验室条件L温度:(23土2)℃,相对湿度:(50王10)%下进行6.2

冲击能量

推荐冲击能量

推荐冲击能量按照公式((1)进行计算。E.=CE·h

式中:

E,—推荐冲击能量,单位为焦耳(J);Ce单位厚度的冲击能量,取6.7J/mm;h—试样厚度,单位为毫米(mm)。6.2.2条件冲击能量

可通过升降法确定条件冲击能量(见附录A)。6.3压缩加载速度

压缩加载速度为(1.25士0.5)mm/min。试验设备

落锤冲击试验装置

7.1.1落锤总质量为(5.5土0.25)kg,应带有直径为(16士0.1)mm、洛氏硬度为60HRC~62HRC的半球形光滑冲击头。如果试验使用了不同的冲击头,则应记录其形状、尺寸和质量。7.1.2落锤冲击头应有导向装置,冲击点的重复性偏差应不大于3mm。7.1.3试验装置应有防止二次冲击的装置。如果没有防二次冲击的装置,可以在冲击头离开试样表面反弹后,用一片刚性材料(木头、金属等)插到冲击头和试样之间,以防止二次冲击。7.1.4落锤高度可调,高度标尺分度值为0.5mm。7.2材料试验机和测具

7.2.1试验机和测试仪表应符合GB/T1446的规定。7.2.2千分尺:两个接触面均为光滑平面的千分尺用以测量两个表面均光滑的试样的厚度;一个接触面为光滑平面,另一个接触面为直径4mm~7mm半球形的千分尺,用以测量一个表面光滑另一个表面粗糙的试样的厚度,千分尺半球形接触面与试样粗糙平面接触。千分尺的分度值应符合GB/T1446的规定。

7.2.3卡尺:用以测量试样长度和宽度,分度值应符合GB/T1446的规定。7.2.4深度计:用于测量冲击凹坑的深度,深度计的探头为半球形,半径不大于8mm,测量误差不大于0.01mm。4

7.3冲击试验支撑夹具

GB/T21239—2022

冲击试验支撑夹具上下表面的平行度应能够保证试样在受冲击位置水平放置。导向销应保证试样中心受到冲击。接夹及其橡皮头在试样受到冲击过程中能够压紧试样。冲击试验支撑夹具见附录B。

7.4冲击后压缩试验夹具

冲击后压缩试验夹具应有足够的刚度和尺寸精度,以保证试样均匀受压,并且不会发生弯曲。冲击后压缩试验夹具见附录C。

8试验步骤

8.1按照GB/T1446的规定检查试样外观。8.2按照GB/T1446的规定对试样进行状态调节,非标准实验室条件的试样状态调节应在报告中注明。

8.3用千分尺测量试样中心点(冲击点)四周四点的厚度,取平均值;用卡尺测量试样宽度,取平均值。8.4按照第6章的规定计算对试样中心施加的冲击能量,将试样放在冲击试验支撑夹具上,使冲击头对准试样中心,试样的4个角压头处垫上硬橡胶并固紧。冲击高度按照公式(2)进行计算,冲击高度应至少为300mm,若计算的冲击高度不足300mm,应更换质量为(2.00.25)kg而其他条件不变的冲击头。按照计算的冲击高度对试样进行冲击试验H-

式中:

冲击高度,单位为米(m):

冲击能量(推荐冲击能量或条件冲击能量),单位为焦耳(J);m—落锤质量,单位为千克(kg);—重力加速度,9.81m/s。

...(2)

8.5测量并记录试样的冲击表面和背面损伤状况,包括冲击坑尺寸和背面的裂纹形状、尺寸。若需要可用无损检测方法测量和记录分层面积。宽度方向损伤尺寸不应超过试样宽度无支撑部分的一半(本方法为37.5mm),若损伤尺寸超过37.5mm,应选择180mm×300mm试样进行冲击,然后再加工成130mm×250mm的试样进行压缩试验。冲击试验支撑夹具无支撑部分的尺寸如图B.1所示。8.6按照图1所示在试样正反面对应位置粘贴轴向应变计。8.7将试样安装在压缩试验夹具(如图C.1所示)中,使角板(如图C.2和图C.5所示)和试样的间隙在0.8mm~1.5mm之间。以7N·m扭矩拧紧螺栓以固定角板和底板(如图C.2和图C.4所示),其他夹具组件靠紧试样,用手拧紧螺栓固定,并用塞尺检查侧向板和滑动板(如图C.6和图C.7所示)与试样的间隙小于0.05mm。

8.8将安装好试样的夹具放置于试验机的压盘之间,保证试样对中。8.9施加450N的初载,确保夹具与压盘接触且对中后,卸载至150N,将应变仪清零和平衡。8.10以7N·m扭矩拧紧螺栓以固定侧向板和滑动板,8.11施加压缩载荷至预估破坏载荷的10%,再卸载至150N。检查记录4个应变计的应变值,按照公式(3)计算试样的弯曲百分比。1-2×100%

·(3)

GB/T21239—2022

式中:

B,—弯曲百分比;

el一受冲击面上两个应变计的指示应变的平均值,单位为毫米/毫米(mm/mm));e2—背面两个应变计的指示应变的平均值,单位为毫米/毫米(mm/mm)。弯曲百分比的正负号表明了试样弯曲的方向。试样两表面应变计读数快速偏离或弯曲百分比迅速增天预示了层合板开始失稳,如果出现其中任何一种情况,或者弯曲百分比超过10%,应检查夹具、试样和压盘是否存在间隙、紧固件松动或压盘不对中等问题,并予以消除8.12按照规定的速度对试样加载至载荷最大值,并且载荷掉落至距最天值30%时,停止试验,以防止真实的破坏模式被大范围的畸变所掩盖,同时也防止损坏支撑夹具。记录试验过程中的时间、载荷、应变(位移)和每件试样的失效模式等。8.13试验有效性判断方法如下:a)

破坏发生在明显缺陷处的试验结果无效:b)因试样端面压溃而导致失效的试验结果无效,若试样端面有压溃现象,但中途停止,最终破坏发生在试样工作段内,则试验结果有效;试样发生失稳或者弯曲百分比超过10%则试验结果无效:若在有效压缩模量取值应变范围的中点处(本方法为2000微应变)的弯曲百分比超过10%则有效压缩模量结果无效,若在最大载荷处的弯曲百分比超过10%则冲击后压缩强度和冲击后极限压缩应变无效;试样的分层扩展受到试样边缘支撑夹具的约束时会产生穴余载荷,该种情况下试验结果无效;d)

试样发生穿过损伤区的破坏,则试验结果有效;e)

试样破坏区域不在损伤区,但在工作段内,试验结果为有效。9结果计算

冲击后压缩强度按照公式(4)计算。P.

OcAi=b·h

式中:

冲击后压缩强度,单位为兆帕(MPa);Pm最大压缩载荷,单位为牛顿(N);b试样宽度,单位为毫米(mm);h

试样厚度,单位为毫米(mm)。9.2冲击后有效压缩模量按照公式(5)计算。P 00o-P1000

Ecxl=(e 0-i )·bh

式中:

冲击后有效压缩模量,单位为兆帕(MPa);Ps000对应e00的载荷值,单位为牛顿(N);P1000—对应e1000的载荷值,单位为牛顿(N);3000——接近3000微应变记录的应变值,单位为毫米/毫米(mm/mm);e100——接近1000微应变记录的应变值,单位为毫米/毫米(mm/mm)。(4)

(5)

注:应变仪按照一定的采样频率采集并记录应变数据,但不一定正好采集到3000微应变和1000微应变的数据,因此上文采用“接近”的说法,当1000微应变~3000微应变之间应力一应变线性不是最优时,可更改应变范围。

3冲击后极限压缩应变按照公式(6)计算9.3

式中:

GB/T21239—2022

..(6)

冲击后极限压缩应变为冲击后压缩强度对应的应变值,单位为毫米/毫米(mm/mm);冲击后压缩强度的试样受冲击面上两个应变计的平均值,单位为毫米/毫米(mm/mm);E2

冲击后压缩强度的试样背面上两个应变计的平均值,单位为毫米/毫米(mm/mm)。按照GB/T1446的规定计算平均值、标准差和离散系数。试验报告

试验报告应包括下列部分或全部内容:a)

试验项目名称和本文件编号;

材料牌号、规格、铺层方式和纤维体积含量;材料来源;

试样编号、尺寸和数量;

试验温度和相对湿度;

试验设备;

冲击头尺寸和质量、冲击能量;试验结果单个值、平均值和标准差;试验人员和日期;

其他。

GB/T21239—2022

A.1条件冲击能量确定原理

附录A

(资料性)

条件冲击能量确定方法

条件冲击能量可通过升降法确定:用预估的能产生指定凹坑深度的能量冲击第一根试样,用深度计测量凹坑深度,在凹坑范围内移动深度计探针,记录最大深度值作为凹坑深度:若凹坑深度小于指定深度,则增加一级冲击能量进行第二根试样冲击试验;若第一根试样凹坑深度大于指定深度,则降低一级冲击能量进行第二根试样冲击试验:依次类推,第三根及以后试样冲击能量升或降的选择均由上一根试样试验结果确定。各级冲击能量之间的级差应相等,推荐为预期条件冲击能量的5%。最终应至少出现5组冲击能量结果(紧邻的冲击能量间超过指定坑深度的能量和达不到指定凹坑深度的能量为一组,一组的两次冲击试验不一定紧邻)。条件冲击能量按照公式(A.1)公式(A.3)进行计算。Es

(n·Em)

N=Z(n;)

(E+E)

式中:

条件冲击能量,单位为焦耳(J);冲击能量组数量;

第i个冲击能量组数量;

第i个冲击能量组的平均能量值,单位为焦耳(J);E,、E+I一一冲击能量组对应的两个相邻的冲击能量,单位为焦耳(J)。.(A.1)

...(A..2)

..(A.3)

若超过冲击能量截止值获得的凹坑深度仍小于指定深度,则将冲击能量截止值作为条件冲击能量。A.2示例

航空行业将1mm凹坑对应的冲击后压缩性能作为考察复合材料损伤容限性能的重要指标,下面举例说明1mm凹坑对应的条件冲击能量的确定方法。假定某复合材料1mm凹坑对应冲击能量为33J.从33J开始冲击试验,采用升降法摸索对复合材料产生1mm凹坑的条件冲击能量,根据A.1规定按照33J的5%即1.65J作为能量级差开展升降法试验,确定条件冲击能量的试验结果见表A.1。表A.1某复合材料确定条件冲击能量(1mm凹坑)试验结果试样编号

冲击能量/

凹坑深度/mm

凹坑深度状态

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CCSQ23

中华人民共和国国家标准

GB/T21239—2022

代替GB/T21239—2007

纤维增强塑料层合板

冲击后压缩性能试验方法

Testmethodforcompressionafterimpactproperties of fiber reinforced plastic laminates2022-10-12发布

国家市场监督管理总局

国家标准化管理委员会

2023-02-01实施

GB/T21239—2022

规范性引用文件

术语、定义和符号:

方法原理

试验条件

试验设备

试验步骤

结果计算

10试验报告

附录A(资料性)

附录B(资料性)

附录C(资料性)

条件冲击能量确定方法

冲击试验支撑夹具

冲击后压缩试验夹具

GB/T21239—2022

第1部分:标准化文件的结构和起草规则》的规定本文件按照GB/T1.1一2020《标准化工作导则起草。

本文件代替GB/T21239一2007《纤维增强塑料层合板冲击后压缩性能试验方法》,与GB/T21239—2007相比,除结构调整和编辑性改动外,主要技术变化如下:a)

增加了“冲击后有效压缩模量”和“冲击后极限压缩应变”的内容和计算方法(见第1章、9.2和9.3);

增加了“条件冲击能量”和“冲击能量截止值”两个定义(见第3章);c)

增加了仲裁试样厚度(见5.2);更改了层合板的其他铺层方式(见5.3.3,2007年版的5.3.3);增加了层合板无损检测要求(见5.4);增加了“条件冲击能量”的内容(见6.2.2);增加了千分尺、卡尺和深度计三种测具的规定(见7.2.2~7.2.4):增加了冲击损伤尺寸过大时的规定(见8.5);增加了试样与压缩夹具装配的规定(见8.7);增加了试样安装保证对中的要求(见8.8);增加了施加初载,卸载及应变仪清零和平衡的规定(见8.9);增加了固定侧向板和滑动板的规定(见8.10);m)更改了检查四个应变计应变值的操作(见8.11,2007年版的8.7);n)

增加了“试验有效性判断方法”(见8.13)请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由中国建筑材料联合会提出。本文件由全国纤维增强塑料标准化技术委员会(SAC/TC39)归口。本文件起草单位:中国航发北京航空材料研究院、威海光威复合材料股份有限公司、航空工业第一飞机设计研究院、北京玻璃钢研究设计院有限公司。本文件主要起草人:陈新文、王海鹏、李丰选、王翔、马丽婷、王莉、王雅娜、邓立伟、杨洋、王占东、张琴、田。

本文件于2007年首次发布,本次为第一次修订。1

1范围

纤维增强塑料层合板

冲击后压缩性能试验方法

GB/T21239—2022

本文件规定了纤维增强塑料层合板冲击后压缩性能试验的方法原理、试样、试验条件、试验设备、试验步骤、结果计算和试验报告。本文件适用于具有均衡对称铺层的连续纤维增强塑料层合板的冲击后压缩强度、冲击后有效压缩模量和冲击后极限压缩应变的测定2

规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

6纤维增强塑料性能试验方法总则GB/T1446

纤维增强塑料术语

GB/T3961

3术语、定义和符号

3.1术语和定义

GB/T3961界定的以及下列术语和定义适用于本文件。3.1.1

固化后单层名义厚度

nominalcuredplythickness

通过计算得到的纤维增强塑料层合板的单层厚度3.1.2

量specified impact energy

条件冲击能量

材料达到指定深度的凹坑所需的冲击能量3.1.3

impactenergythreshold

冲击能量截止值

根据材料使用工况确定的最大冲击能量值。2符号

下列符号适用于本文件

i、、k一纤维增强塑料层合板中某一单层重复连续铺贴的次数;n

纤维增强塑料层合板铺设对称面一侧铺贴单元的重复次数:一对称层合板,纤维增强塑料铺贴单元重复铺贴n次后,再进行对称铺贴,4

方法原理

试样沿厚度方向在试样中心受到一定能量的冲击后,对试样沿长度方向施加压缩载荷,直到试样1

GB/T21239—2022

失效。

5试样

5.1试样形状及尺寸

试样形状及长、宽尺寸见图1。除非另有规定,试样长、宽尺寸公差为士0.25mm。0

压缩方向

5.2试样厚度

粘贴应变计位置(两面)

冲击位置

冲击后压缩试样

试样厚度范围为4.0mm~6.0mm,仲裁试样厚度为5.0mm。5.3层合板的铺层方式

5.3.1单向预浸料层合板

紫横其面

单位为毫米

铺层顺序为[45/0/一45/90].s,其中n为整数。如果预计的厚度值小于4.0mm,则n值应变为n十1。针对不同的固化后单层名义厚度推荐了层合板的铺层方式,见表1。层合板的0°纤维方向与试样长度方向一致。

GB/T21239—2022

对不同的固化后单层名义厚度推荐的单向预浸带层合板铺层方式固化后单层名义厚度/mm

最小值

织物预浸料层合板

最大值

[45/0/—45/90]6s

[45/0/—45/90]s

[45/0/—45/90]ss

[45/0/-45/90]ss

[45/0/—45/90]25

[45/0/—45/90]s

铺层顺序为[(十45/-45)/(0/90)]s,其中n为整数。如果预计的厚度小于4.0mm,则n值应变为n+1。1

记号(十45/一45)和(0/90)表示织物单层。缎纹织物增强的层合板应具有对称的经向表面针对不同的固化后单层名义厚度推荐了层合板的铺层方式,见表2。层合板的0°纤维方向与试样长度方向一致。

对不同的固化后单层名义厚度推荐的织物预浸料层合板铺层方式固化后单层名义厚度/mm

最小值

其他铺层方式

最大值

[(+45/—45)/(0/90)J1zs

[(+45/45)/(0/90)]ros

[(+45/—45)/(0/90)]ss

[(+45/—45)/(0/90)】rs

[(+45/—45)/(0/90)]es

[(+45/—45/(0/90)】ss

[(+45/—45)/(0/90)】s

[(+45/—45)/(0/90)】as

[(+45/45)/(0/90)】2s

[(+45/—45)/(0/90)]s

层合板应有多个纤维方向(对于单向预浸料层合板纤维方向至少为3个,对织物预浸料层合板至少2个铺层方向),具有均衡对称的铺层,单向预浸料层合板铺层方式一般为[45/0,/-45,/90,]us,织物预浸料层合板铺层方式一般为[(十45/一45)/(0/90),]ss,使得纤维在4个主方向上每个方向的分布不少于5%。当考察结构的损伤容限性能时,应采用与结构铺层方式相同的典型铺层层合板进行试验5.4

试样制备

层合板制备按照GB/T1446的规定,若需要可用无损检测方法对层合板的内部质量进行检测。3

GB/T21239—2022

5.5试样数量

每组有效试样应不少于5个。

6试验条件此内容来自标准下载网

试验环境

室温试验应在标准实验室条件L温度:(23土2)℃,相对湿度:(50王10)%下进行6.2

冲击能量

推荐冲击能量

推荐冲击能量按照公式((1)进行计算。E.=CE·h

式中:

E,—推荐冲击能量,单位为焦耳(J);Ce单位厚度的冲击能量,取6.7J/mm;h—试样厚度,单位为毫米(mm)。6.2.2条件冲击能量

可通过升降法确定条件冲击能量(见附录A)。6.3压缩加载速度

压缩加载速度为(1.25士0.5)mm/min。试验设备

落锤冲击试验装置

7.1.1落锤总质量为(5.5土0.25)kg,应带有直径为(16士0.1)mm、洛氏硬度为60HRC~62HRC的半球形光滑冲击头。如果试验使用了不同的冲击头,则应记录其形状、尺寸和质量。7.1.2落锤冲击头应有导向装置,冲击点的重复性偏差应不大于3mm。7.1.3试验装置应有防止二次冲击的装置。如果没有防二次冲击的装置,可以在冲击头离开试样表面反弹后,用一片刚性材料(木头、金属等)插到冲击头和试样之间,以防止二次冲击。7.1.4落锤高度可调,高度标尺分度值为0.5mm。7.2材料试验机和测具

7.2.1试验机和测试仪表应符合GB/T1446的规定。7.2.2千分尺:两个接触面均为光滑平面的千分尺用以测量两个表面均光滑的试样的厚度;一个接触面为光滑平面,另一个接触面为直径4mm~7mm半球形的千分尺,用以测量一个表面光滑另一个表面粗糙的试样的厚度,千分尺半球形接触面与试样粗糙平面接触。千分尺的分度值应符合GB/T1446的规定。

7.2.3卡尺:用以测量试样长度和宽度,分度值应符合GB/T1446的规定。7.2.4深度计:用于测量冲击凹坑的深度,深度计的探头为半球形,半径不大于8mm,测量误差不大于0.01mm。4

7.3冲击试验支撑夹具

GB/T21239—2022

冲击试验支撑夹具上下表面的平行度应能够保证试样在受冲击位置水平放置。导向销应保证试样中心受到冲击。接夹及其橡皮头在试样受到冲击过程中能够压紧试样。冲击试验支撑夹具见附录B。

7.4冲击后压缩试验夹具

冲击后压缩试验夹具应有足够的刚度和尺寸精度,以保证试样均匀受压,并且不会发生弯曲。冲击后压缩试验夹具见附录C。

8试验步骤

8.1按照GB/T1446的规定检查试样外观。8.2按照GB/T1446的规定对试样进行状态调节,非标准实验室条件的试样状态调节应在报告中注明。

8.3用千分尺测量试样中心点(冲击点)四周四点的厚度,取平均值;用卡尺测量试样宽度,取平均值。8.4按照第6章的规定计算对试样中心施加的冲击能量,将试样放在冲击试验支撑夹具上,使冲击头对准试样中心,试样的4个角压头处垫上硬橡胶并固紧。冲击高度按照公式(2)进行计算,冲击高度应至少为300mm,若计算的冲击高度不足300mm,应更换质量为(2.00.25)kg而其他条件不变的冲击头。按照计算的冲击高度对试样进行冲击试验H-

式中:

冲击高度,单位为米(m):

冲击能量(推荐冲击能量或条件冲击能量),单位为焦耳(J);m—落锤质量,单位为千克(kg);—重力加速度,9.81m/s。

...(2)

8.5测量并记录试样的冲击表面和背面损伤状况,包括冲击坑尺寸和背面的裂纹形状、尺寸。若需要可用无损检测方法测量和记录分层面积。宽度方向损伤尺寸不应超过试样宽度无支撑部分的一半(本方法为37.5mm),若损伤尺寸超过37.5mm,应选择180mm×300mm试样进行冲击,然后再加工成130mm×250mm的试样进行压缩试验。冲击试验支撑夹具无支撑部分的尺寸如图B.1所示。8.6按照图1所示在试样正反面对应位置粘贴轴向应变计。8.7将试样安装在压缩试验夹具(如图C.1所示)中,使角板(如图C.2和图C.5所示)和试样的间隙在0.8mm~1.5mm之间。以7N·m扭矩拧紧螺栓以固定角板和底板(如图C.2和图C.4所示),其他夹具组件靠紧试样,用手拧紧螺栓固定,并用塞尺检查侧向板和滑动板(如图C.6和图C.7所示)与试样的间隙小于0.05mm。

8.8将安装好试样的夹具放置于试验机的压盘之间,保证试样对中。8.9施加450N的初载,确保夹具与压盘接触且对中后,卸载至150N,将应变仪清零和平衡。8.10以7N·m扭矩拧紧螺栓以固定侧向板和滑动板,8.11施加压缩载荷至预估破坏载荷的10%,再卸载至150N。检查记录4个应变计的应变值,按照公式(3)计算试样的弯曲百分比。1-2×100%

·(3)

GB/T21239—2022

式中:

B,—弯曲百分比;

el一受冲击面上两个应变计的指示应变的平均值,单位为毫米/毫米(mm/mm));e2—背面两个应变计的指示应变的平均值,单位为毫米/毫米(mm/mm)。弯曲百分比的正负号表明了试样弯曲的方向。试样两表面应变计读数快速偏离或弯曲百分比迅速增天预示了层合板开始失稳,如果出现其中任何一种情况,或者弯曲百分比超过10%,应检查夹具、试样和压盘是否存在间隙、紧固件松动或压盘不对中等问题,并予以消除8.12按照规定的速度对试样加载至载荷最大值,并且载荷掉落至距最天值30%时,停止试验,以防止真实的破坏模式被大范围的畸变所掩盖,同时也防止损坏支撑夹具。记录试验过程中的时间、载荷、应变(位移)和每件试样的失效模式等。8.13试验有效性判断方法如下:a)

破坏发生在明显缺陷处的试验结果无效:b)因试样端面压溃而导致失效的试验结果无效,若试样端面有压溃现象,但中途停止,最终破坏发生在试样工作段内,则试验结果有效;试样发生失稳或者弯曲百分比超过10%则试验结果无效:若在有效压缩模量取值应变范围的中点处(本方法为2000微应变)的弯曲百分比超过10%则有效压缩模量结果无效,若在最大载荷处的弯曲百分比超过10%则冲击后压缩强度和冲击后极限压缩应变无效;试样的分层扩展受到试样边缘支撑夹具的约束时会产生穴余载荷,该种情况下试验结果无效;d)

试样发生穿过损伤区的破坏,则试验结果有效;e)

试样破坏区域不在损伤区,但在工作段内,试验结果为有效。9结果计算

冲击后压缩强度按照公式(4)计算。P.

OcAi=b·h

式中:

冲击后压缩强度,单位为兆帕(MPa);Pm最大压缩载荷,单位为牛顿(N);b试样宽度,单位为毫米(mm);h

试样厚度,单位为毫米(mm)。9.2冲击后有效压缩模量按照公式(5)计算。P 00o-P1000

Ecxl=(e 0-i )·bh

式中:

冲击后有效压缩模量,单位为兆帕(MPa);Ps000对应e00的载荷值,单位为牛顿(N);P1000—对应e1000的载荷值,单位为牛顿(N);3000——接近3000微应变记录的应变值,单位为毫米/毫米(mm/mm);e100——接近1000微应变记录的应变值,单位为毫米/毫米(mm/mm)。(4)

(5)

注:应变仪按照一定的采样频率采集并记录应变数据,但不一定正好采集到3000微应变和1000微应变的数据,因此上文采用“接近”的说法,当1000微应变~3000微应变之间应力一应变线性不是最优时,可更改应变范围。

3冲击后极限压缩应变按照公式(6)计算9.3

式中:

GB/T21239—2022

..(6)

冲击后极限压缩应变为冲击后压缩强度对应的应变值,单位为毫米/毫米(mm/mm);冲击后压缩强度的试样受冲击面上两个应变计的平均值,单位为毫米/毫米(mm/mm);E2

冲击后压缩强度的试样背面上两个应变计的平均值,单位为毫米/毫米(mm/mm)。按照GB/T1446的规定计算平均值、标准差和离散系数。试验报告

试验报告应包括下列部分或全部内容:a)

试验项目名称和本文件编号;

材料牌号、规格、铺层方式和纤维体积含量;材料来源;

试样编号、尺寸和数量;

试验温度和相对湿度;

试验设备;

冲击头尺寸和质量、冲击能量;试验结果单个值、平均值和标准差;试验人员和日期;

其他。

GB/T21239—2022

A.1条件冲击能量确定原理

附录A

(资料性)

条件冲击能量确定方法

条件冲击能量可通过升降法确定:用预估的能产生指定凹坑深度的能量冲击第一根试样,用深度计测量凹坑深度,在凹坑范围内移动深度计探针,记录最大深度值作为凹坑深度:若凹坑深度小于指定深度,则增加一级冲击能量进行第二根试样冲击试验;若第一根试样凹坑深度大于指定深度,则降低一级冲击能量进行第二根试样冲击试验:依次类推,第三根及以后试样冲击能量升或降的选择均由上一根试样试验结果确定。各级冲击能量之间的级差应相等,推荐为预期条件冲击能量的5%。最终应至少出现5组冲击能量结果(紧邻的冲击能量间超过指定坑深度的能量和达不到指定凹坑深度的能量为一组,一组的两次冲击试验不一定紧邻)。条件冲击能量按照公式(A.1)公式(A.3)进行计算。Es

(n·Em)

N=Z(n;)

(E+E)

式中:

条件冲击能量,单位为焦耳(J);冲击能量组数量;

第i个冲击能量组数量;

第i个冲击能量组的平均能量值,单位为焦耳(J);E,、E+I一一冲击能量组对应的两个相邻的冲击能量,单位为焦耳(J)。.(A.1)

...(A..2)

..(A.3)

若超过冲击能量截止值获得的凹坑深度仍小于指定深度,则将冲击能量截止值作为条件冲击能量。A.2示例

航空行业将1mm凹坑对应的冲击后压缩性能作为考察复合材料损伤容限性能的重要指标,下面举例说明1mm凹坑对应的条件冲击能量的确定方法。假定某复合材料1mm凹坑对应冲击能量为33J.从33J开始冲击试验,采用升降法摸索对复合材料产生1mm凹坑的条件冲击能量,根据A.1规定按照33J的5%即1.65J作为能量级差开展升降法试验,确定条件冲击能量的试验结果见表A.1。表A.1某复合材料确定条件冲击能量(1mm凹坑)试验结果试样编号

冲击能量/

凹坑深度/mm

凹坑深度状态

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。