GB/T 32444-2015

基本信息

标准号: GB/T 32444-2015

中文名称:竹制家具通用技术条件

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:2097108

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 32444-2015.General technical requirements for bamboo furniture.

GB/T 32444规定了竹家具的术语和定义、产品分类、要求、试验方法、检验规则及标志、使用说明、包装、运输贮存。

GB/T 32444适用于竹家具产品的通用技术要求,其他家具的竹制件可参照执行。

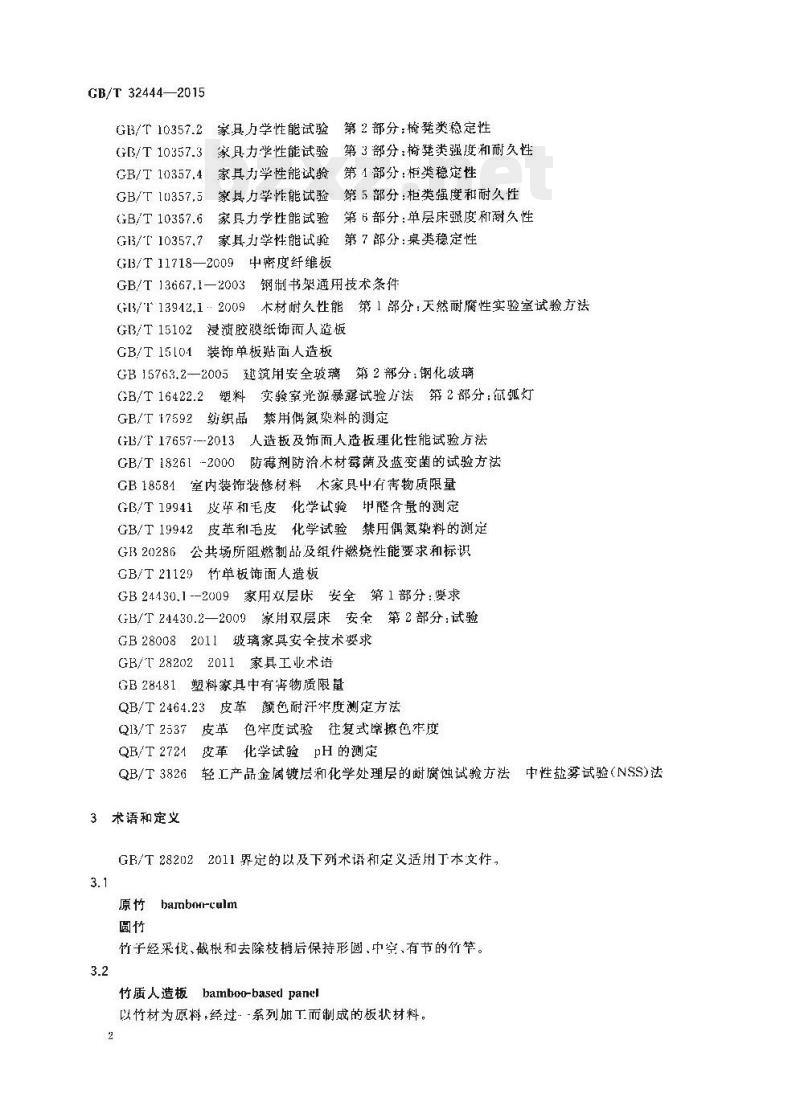

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文,件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 250纺织品色牢度试验评定变色用灰色样卡

GB/T1043.1塑料简支梁冲击性能的测定第1部分:非仪器化冲击试验

GB/T 1732漆 膜耐冲击测定法

GB/T 1931木材含水率测定方法

GB/T2828.1-2012计数抽样检验程序第1部分:按接收质量限(AQL)检索的遂批检验抽样计划

GB/T 2912.1纺织品 甲醛的测定 第1部分:游离和水解的甲醛(水萃取法)

GB/T 3324木家具通 用技术条件

GB/T 3920纺织品色牢度试验 耐摩 擦色牢度

GB/T 3921纺织品色牢度试验 耐 皂洗色牢度

GB/T 3922纺织品色牢度试验 耐汗 渍色牢度

GB/T 4689.20皮革涂层粘着牢度测定 方法

GB/T4893.1家具表面耐液测定法

GB/T4893.2家具表面耐湿热测定法

GB/T 4893.3家具表面耐干热测定法

GB/T 4893.4家具 表面漆膜理化性能试验第4部分:附着力交叉切割测定法

GB/T 4893.7家具表面漆膜理化性能试验第7部分:耐冷热温差测定法

GB/T4893.8家具表面漆膜理化性能试验第8部分:耐磨性测定法

GB/T4893.9家具表面漆膜理化性能试验第9部分:抗冲击测定法

GB 5296.6消 费品使用说明第6 部分:家具

GB6566--2010建筑材料放射性核素限量

GB/T 6669 软质泡沫聚合材料压缩永久变形的测定

GB/T 6670软质泡沫聚合材料落球法回弹性能的测定

GB/T 6739- - 2006色漆和清漆铅笔法测定漆膜硬度

GB/T 7573纺织品水萃取液pH值的测定

GB/T 32444规定了竹家具的术语和定义、产品分类、要求、试验方法、检验规则及标志、使用说明、包装、运输贮存。

GB/T 32444适用于竹家具产品的通用技术要求,其他家具的竹制件可参照执行。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文,件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 250纺织品色牢度试验评定变色用灰色样卡

GB/T1043.1塑料简支梁冲击性能的测定第1部分:非仪器化冲击试验

GB/T 1732漆 膜耐冲击测定法

GB/T 1931木材含水率测定方法

GB/T2828.1-2012计数抽样检验程序第1部分:按接收质量限(AQL)检索的遂批检验抽样计划

GB/T 2912.1纺织品 甲醛的测定 第1部分:游离和水解的甲醛(水萃取法)

GB/T 3324木家具通 用技术条件

GB/T 3920纺织品色牢度试验 耐摩 擦色牢度

GB/T 3921纺织品色牢度试验 耐 皂洗色牢度

GB/T 3922纺织品色牢度试验 耐汗 渍色牢度

GB/T 4689.20皮革涂层粘着牢度测定 方法

GB/T4893.1家具表面耐液测定法

GB/T4893.2家具表面耐湿热测定法

GB/T 4893.3家具表面耐干热测定法

GB/T 4893.4家具 表面漆膜理化性能试验第4部分:附着力交叉切割测定法

GB/T 4893.7家具表面漆膜理化性能试验第7部分:耐冷热温差测定法

GB/T4893.8家具表面漆膜理化性能试验第8部分:耐磨性测定法

GB/T4893.9家具表面漆膜理化性能试验第9部分:抗冲击测定法

GB 5296.6消 费品使用说明第6 部分:家具

GB6566--2010建筑材料放射性核素限量

GB/T 6669 软质泡沫聚合材料压缩永久变形的测定

GB/T 6670软质泡沫聚合材料落球法回弹性能的测定

GB/T 6739- - 2006色漆和清漆铅笔法测定漆膜硬度

GB/T 7573纺织品水萃取液pH值的测定

标准图片预览

标准内容

ICS 97.140

中华人民共和国国家标准

GB/T 32444—2015

竹制家具通用技术条件

General technical reguirements for bamboo furniture2015-12-31发布

中华人民共和国国家质量监督检验检疫总周中国国家标准化管理委员会

2016-07-01实施

规范性引用文件

3术语和定义

4产品分类

试验方法,

检验规

8标志、使用说明、包装、运输、存附录A(规范性附录)力学性能试验水平,目

附录B(资料性附录)竹质材料、木材和人造板的物理力学性能及其测定方法附录C(资料性附录)我国各地区年平均木材衡含水率参考文献

GB/T32444—2015

本标准按照GB/T1.1一2009给出的规则起草。GB/T32444—2015

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本标准由中国轻工业联合会提出。本标准由会国家具标摊化技术委员会(SAC/TC480)归口,本标准负责起草单位:南京林业大学、浙江水裕竹业股份有限公司、浙江省家具与五金研究所、上海市质景监督检验技术研究院、国家家具产品质量监督检验中心(东)、湖北联乐床具集团有限公司。本标准参加起草单位:福建长禾竹业有限公司、福建茗匠竹艺科技有限公司、安吉欣远竹制品有限公司、安吉县质量技术监督检测中心、福建家丰竹木有限公司、福建省永林竹业有限公司、福建省家具协会、福建农林大学、江苏省家具家饰产品设计1程技术研究中心,江苏省工业设计中心。本标准主要起草人:灵智慧、徐伟、陈于书、刘敏、陈永兴、梁米加、罗菊芬、海凌超、沈洁梅、李吉庆、薛拥军、周德文。

1范圃

竹制家具通用技术条件

GB/T 32444—2015

本标准规定了竹家具的术语和定义、产品分类、要求、试验法、检验规则及标志、使用说明、包装、运输、哒存。

本标准适用于竹家具产品的通用技术要求,其他家具的竹制件可参照执行2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注口期的引用文件,仅注口期的版本适用于本文件,凡是不注日期的引用文件.其最新版本(包括所有的修改单)适用于本文件。GB/T250纺织品色牢度试验评定变色用灰色样卡GB/T1043.1塑料简支染冲击性能的测定第1部分:非仪器化冲击试验GB/T1732漆膜耐冲击测定法

GB/T1931木材含水率测定方法

GB/T2828.12012计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

CB/T 2912.1

纺织品甲醛的测定第1部分:游离和水解的甲醛(水萃取法)GB/T3324本家具通用技术条件

GB/T 3920

GB/T3921

GB/T 3922

纺织晶

色牢度试验

耐摩擦色牢度

纺织品

纺织品

色牢度试验耐皂洗色毕度下载标准就来标准下载网

色牢度试验耐汗溃色牢度

GB/T4689.20皮革涂层粘着牢度测定方法GB/T4893.1

GB/T4893.2

GB/T 4893,3

家具表间耐液测定法

家具表面耐湿热测定法

家具表面耐热测定法

GB/T4893.4

家具表面漆膜理化性能试验第4部分:附着力交义切割测定法GB/T4893.7

家具表面漆膜理化性能试验第7部分:耐冷热温差测定法GB/T4893.8家具表面漆膜理化性能试验第8部分:耐磨性测定法GB/T 4893.9

家只表面漆膜理化性能试验第9部分:抗冲击测定法GB5296.6消费品使用说明第6部分:家具GB6566—2010

建筑材料放射性核素限量

软质泡沫聚合材料压缩永久变形的测定GB/T 6669

GB/T 6670

软质泡沫聚合材料落球法回弹性能的测定G13/T6739—2006色漆和清漆铅笔法测定漆膜硬度GB/T 7573

GB/I 9286

G3/T 9754

纺织品水萃取液pH值的测定

色漆和清漆漆膜的划格试验

色漆和清漆不含金属颜料的色漆漆膜的20°、60°和85°镜面光泽的测定GB/T 10357.1

家具力学性能试验第1部分:桌类强度和久性1

GB/T324442015

2家具学性能试验第2部分:椅凳类稳定性G/T 10357.2

GB/T10357.3家具力学性能试验第3部分:椅凳类强度和耐久性1家具力学性能试验第4部分:柜类稳定性GB/T 10357.4

GB/'T 10357.5

GB/T 10357.6

家具力学性能试验第5部分:柜类强度和耐久性家具力学性能试验第6部分:单层床强度和耐久性家具力学性能试验第7部分:桌类稳定性G3/T 10357.7

GI3/T11718—2009中密度纤维板GB/T13667.1—2003钢制书架通用技术条件(13/T13942.1:2009本材耐久性能第1部分:天然耐腐性实验室试验方法浸溃胶膜纸饰面人遵板

GB/T 15102

GB/T15[01装饰单板贴面人造板

GB15763.2—2005建筑用安全玻璃第2部分:钢化玻璃2塑料实验室光源暴露试验方法第2部分:尔孤灯GB/T 16422.2

GB/T17592纺织品禁用偶氮染料的测定(GB/T17657---2013人造板及饰面人造板理化性能试验方法GB/T18261-2000防霉剂防治木材露菌及蓝变菌的试验方法GB18584室内装饰装修材料木家具中有害物质限量GB/T 19941皮革和毛皮化学试验均醛含量的测定2皮革利毛皮化学试验禁用偶氮染料的测定GB/T 19942

GB20286公共场所阻燃制品及组件燃烧性能要求和标识GB/T21129竹单板饰面人造板

GB24430.1--2009家用双层床安全第1部分:要求GB/T24430.2—2009家用双层床安全第2部分:试验GB280082011玻璃家具安全技术要求GB/T282022011家具工业术语

GB28481塑料家具中有害物质限量QB/T2464.23皮革颜色耐汗牢度测定方法Q13/T2537皮革色牢度试验往复武靡擦色牢度皮革化学试验pH 的测定

QB/T 2724

QB/T3826

轻工产品金属镀层和化学处理层的谢腐蚀试验方法中性盐雾试验(NSS)法3术语和定义

22011界定的以及下列术语和定义适用于本文件,GR/T 28202

原竹bambrculm

竹子经采伐、截根和去除枝梢后保持形圆、中空、有节的竹竿。3.2

竹质人造板bamboo-based panel以竹材为原料,经过--系列工而制成的板状材料。3.3

竹集成材bamboo glue-laminatedlumberGB/T 32444—2015

将原竹加工成一定规格的矩形条状竹片,再进行防、防露、防蚌、干煤燥、涂胶等工艺处理,经组坏胶合而成的竹质板材或方材。

竹熏组材hamboo scrimber

将竹材疏解成通长的、相互交联并保持纤维原有排列方向的疏松网状纤维束,再经防腐、防霉、防虹、干燥、施胶、组坏,并通过具有一定断面形状和尺寸的模具成型胶压而成的板材或方材。3.5

竹层积材hamboo laminated-veneer lumher将原竹加工成竹片或竹,并以顺纹方向为土经组合胶压而成的板材或方材。3.6

竹编胶合板wuvenmatply-bambano竹席胶合板

将原竹加}成竹片或竹总,并相互交错编织成竹席.再经组压胶乐而成的多层板材。3.7

竹单板bambooveneer

出原竹筒经旋切或由竹集成材、竹重组材等经刨切而制成的具有一定幅面的竹质薄片状材料,3.8

竹单板饰面人造板

decorative bamboo veneered panel以竹单板进行表面装饰的各种人造板。3.9

竹家具bamboo furniture

竹制家具

主要零部件由原竹或竹质材料制成的家具。4产品分类

按产品所用竹质材料类型分类:4.1

原竹家具(圆竹家具):以竹竿为组成构架或构件,辅以竹片、竹条,竹麓等编织而成的家具;a)

b)竹集成材家具:以竹集成材为基材制成的家具;竹重组材家具(重组竹家具):以竹重组材(重组竹)为基材制成的家具;c

竹层积材家具:以竹层积材为基材制成的家具:竹编板家具(竹胶板家具):以竹编胶合板(竹席胶合板)为基材制成的家具:c

竹材弯曲胶合家具:利用竹片、竹单板、竹薄木等材料,通过多层弯曲胶合1艺制成的家具:竹单板饰面家具:以竹单板饰面人造板为基材制成的家具;g)

混合类竹家具:主要由原竹或竹质材料混合制成的家具。h)

4.2按产品功能类型分类:

柜类竹家具:

b)架类竹家具;

床类竹家具

d)桌儿类竹家具;

GB/T 32444—2015

椅凳类竹家具;

沙发类竹家具;

屏风类竹家具,

h)其他类竹家具。

4.3按产品构成的主要材料分类:全竹家具:所有零部件(除五金件、装饰件、配件之外)出原竹或竹质材料制成的家具a)

b)竹木家具:以原竹或竹质材料为主材,辅以材或人造板等木质材料混合制成的家具;竹藤家具:以原竹或竹质材料为主材,辅以藤材(天然藤或塑料藤)混合制成的家具;竹布家具:以原竹或竹质材料为主材,辅以纺织布料混合制成的家具:d

竹革家具:以原竹或竹质材料为主材.辅以皮革(天然皮革、再生皮革、人造皮革)混合制成的e)

家具,

f)竹金属家具:以原竹或竹质材料为主材,辅以钢或铝等金属材料混合制成的家具;g)其他混合类竹家具:以顶竹或竹质材料为主材,辅以除上述之外的其他类材料混合制成的家具。

4.4按产品竹制零部件表面颜色分类:a)本色竹家具:竹制零部件由未经任何色泽处理而保持天然色泽的原竹或竹质材料制成的家具;b)漂白色竹家具:竹制零部件由经漂白剂脱色处理后的原竹或竹质材料制成的家具;炭化色竹家具:竹制零部件由经商温高湿处理(炭化)后呈褐色的原竹或竹质材料制成的家具;c

染色竹家具:竹制零部件经染色或着色等涂饰工艺色泽处理后制战的家具;d)

混合色竹家具:竹制零部作出不同色泽的竹单元或竹质材料经胶合或拼花工艺制成的家具,e

其他色类竹家具:竹制零部件经除上述之外的其他方法色泽处现后制成的家具。4.5按产品使用场介分类:

a)室内用竹家具:供办公、宾馆、旅馆、酒店、饭店、家庭、教室、实验室、图书馆等建筑索内场所使用的竹家具;

b)室外(外)竹家具:供室外(户外)休闲,变谈娱乐等场所使用的竹家具:公共场所用竹家具:在影剧院、会堂、礼堂、报告厅、体育馆、车站、码头、机场、医院、商场、展览e

馆等公共场所供人众使用的竹家具;d)其他场所用竹家具:在除1述之外的其他场所使用的竹家具。5要求

5.1主要尺寸及其偏差

产品的主要尺寸及其偏差应符合GB/T3324中规定的要求。5.2 形状和位置公差

形状和位置公差应符合GB/T3324中规定的要求。5.3材料(以下为基本项目)

5.3.1标识一致性

应在产品标识,使用说明中按4,1,1.3注明产品类别,其中主婴使用的基材类别、辅班材料名称及使用部位,应与品标识、使用说明中期示的一致,4

5.3.2虫蛙材

产品中不应使用有活虫尚在侵蚀的原竹或竹质材料、木质材料5.3.3腐朽材

GB/T 32444—-2015

产品中不应使用有腐朽的原竹或竹质材料、木质材料:竹制空外(户外)家具所使用的原竹或竹质材料应经防腐处理。

5.3.4霉变材

产品中不应使用有露变的原竹或竹质材料、木质材料:竹制室外(户外)家具所使用的原竹或竹质材料应经防霉处理。

5.3.5原竹和竹质材料含水率

家具用原竹或竹质材料应经·1燥处理,原竹或竹质材料含水率应为6为~15%,5.4外观

产品外观应符合表1的规定。

表1外观要求

竹制件

木制件

检验项目

贯通裂缝

胶接离整

划痕,压痕、污染

鼓泡、分层、脱胶

贯通裂缝

树脂囊

死节、孔洞、夹皮和

树道、树胶道

其他材质缺陷

成无贯通裂缝

外表应无虫眼和出孔

外表应无爵变

外表应无腐朽

外表应无裂纹

外表应尤明显色差

外表应无缺棱或板边缺

外表相邻竹片或竹桌之间应无拼接缝既、凹痕外表应无胶粘剂过度集中丁胶层所形成的胶线外表应无裸露的竹刺或突起的竹丝外表应无明显划痕、明显压痕,污染外表应无鼓泡.分层、脱胶

应无贯通裂链

外表应无腐朽,内表轻微腐朽面积应不超过零件面积的20%外表和存放物品部位用材应光树脂囊外表节子宽度不应超过材宽的1/3,直径不超过12 mm(特殊设计要求除外)

应进行修补加T(最大单个长度或直径小于 5 tI 的缺陷不计),经修补的缺陷数外表面不超过 4 个:内表而不超过 6 个如裂缝(贯通裂缝除外),纯楼等,应进行修补加工项目分类

基本:

GB/T 32444—2015

人造扳件

金属件及

五金件

检验頭目

干花、涩花

面刻衰

装面癌

鼓泡、免裂、分层

电镀件

喷涂件

抑接件

烘接件

冲压件

其他金冠件

玻璃件

塑料件

石材及石材護能件

软包件

表1(续)

外表应无十花、湿花

内表下花、凝花总面积不超过板面的5%同-板面外表,面积在3mm~30m2内,允许1处外表应无明显划痕

外表应无明显压痕

外表应无明显色差

外表应无鼓泡、危裂、分层

管件应尤裂缝、叠缝

外麟管口常面应封闭

镀层表面应无锈蚀,毛刺、露底、剥落镀层表面应光滑平整,应无起泡、泛黄、花斑,烧焦、裂纹、划狼,磕碰伤等缺陷

涂层应无漏喷,锈蚀

涂层应光滑均匀,色泽一致、应无流挂、疙瘩、皱皮、飞漆等缺陷

郁接处应铆接毕固,应无漏铆、脱铆铆钉应端正滑,应无明显锤印

焊接部位应牢固,应无脱烁、虚烁、烁穿、错位焊缝均勾,成无毛刺、锐棱、飞溅、裂纹等缺陷冲压件应无脱层,製

应无锈蚀、氧化膜脱落、刃口、锐棱表面细密,应无裂纹、毛刺黑斑等缺陷外露周边应磨边处理,安装牢固玻璃应光洁平滑、无裂纹、划伤、沙粒、疮接和麻点等缺陷应无裂纹,无明显变形

应无明显缩孔、气池、杂质、伤痕表面应光洁,应,无划狼、被褶、污溉、明显色差外表应光洁平滑,无明显缺棱、缺角、裂纹,色凝和沙限无程架支撑的天然石材桌面的背面应粘贴纤维材料包覆的面料拼接对称图案应完整;同一部位绒而料的绒毛方向应一致;应无明显色差

包覆的面料应无破摄、划痕、色污、油污软面包覆表面应:1)平服饱满、松紧均勺,应尤明显皱耀;2)有对称工艺性被褶应勾称,层次分明项目分类

检验项目

软包件

加工工艺

表1(续)

GB/T 32444—2015

项月分类

基本一般

软面嵌线应:1>圆滑挺直;2)圆角处对称:3)无明显浮线、明显跳针或外露线头

外解泡钉:1)排列成整齐,间距基本和等;2)应无池钉明显敲扁或脱漆

人造板部件的非交接面应进行封边或涂饰处理板件或部件在接触人体或贮物部位应无毛刺、刃口或尖锐的梭角

板件或部件的外表应光滑,倒楼、两角、圆线应均匀一致封边、包边应无脱胶、鼓泡或开裂现象贴面应严密、平整.应无明显透胶、拼接离缝、鼓泡、分层、塞角、零部件等结合处不应断裂零部件的结合应严密、牢固

各种配件、连接件安装应尤少件、漏钉、透钉(预留孔、选择孔除外)

各种配件安装应严密、平整、端正、牢罚,结合处应无开裂或松动

启闭部件安装后应便用灵活

雕刻的图案应均勾、清晰、层次分明,对称部位应对称,例凸和大接、过桥、棱角、圆弧处应无缺角,铲底应平整,各部位成无锤印或毛刺。缺陷处应不翘过4处车本的线型应-一致,凹凸台阶应勾称,对称部位应对称,车削线条应清晰,工裁面应无崩、刀痕、钞痕。缺陷处应不超:过4处

家具锁锁定、开启应灵活

脚轮旋转或滑动应灵活

同色部件的色泽虑相似

应无色、掉色现象

涂层应无皱皮、发黏或蒲漆现象涂层应平整光滑、清晰,应无明显粒子、涨迎现象:应无明显加工痕迹、划狼、雾光、白棱、白点、鼓泡、油白、流挂、缩孔、刷毛,积粉和杂渣。缺陷处应不超过1处V

表中\*\记号表示该单项中有2个以上(含2个)检验内容若有一个捡验项目本符合要求时,成按一个不合格计数,若某缺陷明显到足以影响产品质盛时则作为基本项日判定。GB/T32444—2015

5.5表面理化性能

产品理化性能应符合表2的规定。特殊试验条件及要求可由供需双方协定,在介同中明示。表 2表面理化性能要求

竹制件、

木制件、

金属件

检验项目

耐液性

耐湿热

谢干热

附着力

耐冷热溢差

耐磨性

抗冲击

耐香烟灼烧

耐液性

耐干热

耐划痕

软.硬质

(塑)

耐冷热循环

表面耐磨性

抗冲击

耐香烟灼烧

耐光色年度

(灰色样卡)

表面胶结合强度

防癌性能

防性能

冲击强度

凝腐饵

试验条件及要求

110%碳酸钠浒液,24h;10%乙酸溶波,24h,应不低于3缀

70 ℃,20 min,应不低于 3级

70℃,20min,应不低于3级

涂层交叉切制法。应不低于3级

3周期,应无鼓泡、裂缝和明显失光1 000 r。应不低于 3级

种击高度 50 mm。 应不低于 3 级应无脱落状黑斑,裂纹,鼓泡现象13%碳酸钠液,24h;10%乙酸溶液,21。应不低3级

180 ℃,20 min。无龟裂、无泡

加2.0N。表面无大了90%的连续划痕或表面装饰花纹无破坏现象

应无裂缝,开裂、起皱、鼓泡现象图案

磨1001后应光露底现象

磨3501后应无露底现象

击高度50 mm。应不低于3级

应无脱落黑斑、裂纹、鼓泄现象级

贴面、覆面与基材的胶结合强度≥0.4 MPa木菌(绵腐卧孔菌或采绒革盖菌,或密粘裙菌),1级霖菌(熟由舜、指声续色本葬),被害值1蓝变菌(可可球二孢),被害值≤2H

冲击高度100mm,随无莉落、裂纹,皱纹100 h内,规察在溶剂中试样上划道两侧3m以外,应无气范产生

100 h后,检在道两侧3 mm以外,应光锈迹,刺落、超被、变色相光等现象

项日分类

金属件

陂璃件

塑料件

软包件

检验项

电镀层

附荷力

光泽度

抗盐雾

弯曲度

台面类

抗冲击性

碎片状态

弹袋撞试

耐冲击性能

丧面应力

耐热冲击性能(室外用时)

游干热性能

耐老化糕(合同要求时)

冲齿强度

回弹性能

压缩永久变形

谢干摩擦色华度

耐酸汗液色牢度

耐碱汗渍色牢度

耐水洗色牢度

耐干摩色牢度

耐混摩色牢度

耐碳汗菠色牢度

滁层粘着牢度

表2(续)

成不低于2级

半光(亚光)

平光(半亚光)

试验条件及要求

>14.月≤50

>50 且≤85

GB/T32444—2015

璜目分类

18 h,1.5 mm以下锈点≤20点/dm*,其中≥1.0 mm锈点不超过 5点(距离边缘梭角 2 mm 以内的不计)0.3%

应无破坏

碎片数≥30片

应尤破坏

应无破损

钢化璃;表面应力≥90 MPa;

半钢化玻璃中的浮法玻璃、镀模玻璃:21.MPz≤表面应力≤60MPa

应无破坏

应无裂纹、无变色

试验时间500h后,拉伸强度、断裂伸长率、冲击强度的保持率≥60%;外观颤色变色评级≥3 级≥10 J/ma

≥3级

≥4 级(光面革,500 砍;绒面革,50 次)3级(光而革,250次绒面革,20次)三3级(光面草+80次绒面草,20) 2.5 N/10 mm

3.5 --6.0

注:表中“*”记号表示序号19~21为合同选项。一般

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T 32444—2015

竹制家具通用技术条件

General technical reguirements for bamboo furniture2015-12-31发布

中华人民共和国国家质量监督检验检疫总周中国国家标准化管理委员会

2016-07-01实施

规范性引用文件

3术语和定义

4产品分类

试验方法,

检验规

8标志、使用说明、包装、运输、存附录A(规范性附录)力学性能试验水平,目

附录B(资料性附录)竹质材料、木材和人造板的物理力学性能及其测定方法附录C(资料性附录)我国各地区年平均木材衡含水率参考文献

GB/T32444—2015

本标准按照GB/T1.1一2009给出的规则起草。GB/T32444—2015

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本标准由中国轻工业联合会提出。本标准由会国家具标摊化技术委员会(SAC/TC480)归口,本标准负责起草单位:南京林业大学、浙江水裕竹业股份有限公司、浙江省家具与五金研究所、上海市质景监督检验技术研究院、国家家具产品质量监督检验中心(东)、湖北联乐床具集团有限公司。本标准参加起草单位:福建长禾竹业有限公司、福建茗匠竹艺科技有限公司、安吉欣远竹制品有限公司、安吉县质量技术监督检测中心、福建家丰竹木有限公司、福建省永林竹业有限公司、福建省家具协会、福建农林大学、江苏省家具家饰产品设计1程技术研究中心,江苏省工业设计中心。本标准主要起草人:灵智慧、徐伟、陈于书、刘敏、陈永兴、梁米加、罗菊芬、海凌超、沈洁梅、李吉庆、薛拥军、周德文。

1范圃

竹制家具通用技术条件

GB/T 32444—2015

本标准规定了竹家具的术语和定义、产品分类、要求、试验法、检验规则及标志、使用说明、包装、运输、哒存。

本标准适用于竹家具产品的通用技术要求,其他家具的竹制件可参照执行2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注口期的引用文件,仅注口期的版本适用于本文件,凡是不注日期的引用文件.其最新版本(包括所有的修改单)适用于本文件。GB/T250纺织品色牢度试验评定变色用灰色样卡GB/T1043.1塑料简支染冲击性能的测定第1部分:非仪器化冲击试验GB/T1732漆膜耐冲击测定法

GB/T1931木材含水率测定方法

GB/T2828.12012计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

CB/T 2912.1

纺织品甲醛的测定第1部分:游离和水解的甲醛(水萃取法)GB/T3324本家具通用技术条件

GB/T 3920

GB/T3921

GB/T 3922

纺织晶

色牢度试验

耐摩擦色牢度

纺织品

纺织品

色牢度试验耐皂洗色毕度下载标准就来标准下载网

色牢度试验耐汗溃色牢度

GB/T4689.20皮革涂层粘着牢度测定方法GB/T4893.1

GB/T4893.2

GB/T 4893,3

家具表间耐液测定法

家具表面耐湿热测定法

家具表面耐热测定法

GB/T4893.4

家具表面漆膜理化性能试验第4部分:附着力交义切割测定法GB/T4893.7

家具表面漆膜理化性能试验第7部分:耐冷热温差测定法GB/T4893.8家具表面漆膜理化性能试验第8部分:耐磨性测定法GB/T 4893.9

家只表面漆膜理化性能试验第9部分:抗冲击测定法GB5296.6消费品使用说明第6部分:家具GB6566—2010

建筑材料放射性核素限量

软质泡沫聚合材料压缩永久变形的测定GB/T 6669

GB/T 6670

软质泡沫聚合材料落球法回弹性能的测定G13/T6739—2006色漆和清漆铅笔法测定漆膜硬度GB/T 7573

GB/I 9286

G3/T 9754

纺织品水萃取液pH值的测定

色漆和清漆漆膜的划格试验

色漆和清漆不含金属颜料的色漆漆膜的20°、60°和85°镜面光泽的测定GB/T 10357.1

家具力学性能试验第1部分:桌类强度和久性1

GB/T324442015

2家具学性能试验第2部分:椅凳类稳定性G/T 10357.2

GB/T10357.3家具力学性能试验第3部分:椅凳类强度和耐久性1家具力学性能试验第4部分:柜类稳定性GB/T 10357.4

GB/'T 10357.5

GB/T 10357.6

家具力学性能试验第5部分:柜类强度和耐久性家具力学性能试验第6部分:单层床强度和耐久性家具力学性能试验第7部分:桌类稳定性G3/T 10357.7

GI3/T11718—2009中密度纤维板GB/T13667.1—2003钢制书架通用技术条件(13/T13942.1:2009本材耐久性能第1部分:天然耐腐性实验室试验方法浸溃胶膜纸饰面人遵板

GB/T 15102

GB/T15[01装饰单板贴面人造板

GB15763.2—2005建筑用安全玻璃第2部分:钢化玻璃2塑料实验室光源暴露试验方法第2部分:尔孤灯GB/T 16422.2

GB/T17592纺织品禁用偶氮染料的测定(GB/T17657---2013人造板及饰面人造板理化性能试验方法GB/T18261-2000防霉剂防治木材露菌及蓝变菌的试验方法GB18584室内装饰装修材料木家具中有害物质限量GB/T 19941皮革和毛皮化学试验均醛含量的测定2皮革利毛皮化学试验禁用偶氮染料的测定GB/T 19942

GB20286公共场所阻燃制品及组件燃烧性能要求和标识GB/T21129竹单板饰面人造板

GB24430.1--2009家用双层床安全第1部分:要求GB/T24430.2—2009家用双层床安全第2部分:试验GB280082011玻璃家具安全技术要求GB/T282022011家具工业术语

GB28481塑料家具中有害物质限量QB/T2464.23皮革颜色耐汗牢度测定方法Q13/T2537皮革色牢度试验往复武靡擦色牢度皮革化学试验pH 的测定

QB/T 2724

QB/T3826

轻工产品金属镀层和化学处理层的谢腐蚀试验方法中性盐雾试验(NSS)法3术语和定义

22011界定的以及下列术语和定义适用于本文件,GR/T 28202

原竹bambrculm

竹子经采伐、截根和去除枝梢后保持形圆、中空、有节的竹竿。3.2

竹质人造板bamboo-based panel以竹材为原料,经过--系列工而制成的板状材料。3.3

竹集成材bamboo glue-laminatedlumberGB/T 32444—2015

将原竹加工成一定规格的矩形条状竹片,再进行防、防露、防蚌、干煤燥、涂胶等工艺处理,经组坏胶合而成的竹质板材或方材。

竹熏组材hamboo scrimber

将竹材疏解成通长的、相互交联并保持纤维原有排列方向的疏松网状纤维束,再经防腐、防霉、防虹、干燥、施胶、组坏,并通过具有一定断面形状和尺寸的模具成型胶压而成的板材或方材。3.5

竹层积材hamboo laminated-veneer lumher将原竹加工成竹片或竹,并以顺纹方向为土经组合胶压而成的板材或方材。3.6

竹编胶合板wuvenmatply-bambano竹席胶合板

将原竹加}成竹片或竹总,并相互交错编织成竹席.再经组压胶乐而成的多层板材。3.7

竹单板bambooveneer

出原竹筒经旋切或由竹集成材、竹重组材等经刨切而制成的具有一定幅面的竹质薄片状材料,3.8

竹单板饰面人造板

decorative bamboo veneered panel以竹单板进行表面装饰的各种人造板。3.9

竹家具bamboo furniture

竹制家具

主要零部件由原竹或竹质材料制成的家具。4产品分类

按产品所用竹质材料类型分类:4.1

原竹家具(圆竹家具):以竹竿为组成构架或构件,辅以竹片、竹条,竹麓等编织而成的家具;a)

b)竹集成材家具:以竹集成材为基材制成的家具;竹重组材家具(重组竹家具):以竹重组材(重组竹)为基材制成的家具;c

竹层积材家具:以竹层积材为基材制成的家具:竹编板家具(竹胶板家具):以竹编胶合板(竹席胶合板)为基材制成的家具:c

竹材弯曲胶合家具:利用竹片、竹单板、竹薄木等材料,通过多层弯曲胶合1艺制成的家具:竹单板饰面家具:以竹单板饰面人造板为基材制成的家具;g)

混合类竹家具:主要由原竹或竹质材料混合制成的家具。h)

4.2按产品功能类型分类:

柜类竹家具:

b)架类竹家具;

床类竹家具

d)桌儿类竹家具;

GB/T 32444—2015

椅凳类竹家具;

沙发类竹家具;

屏风类竹家具,

h)其他类竹家具。

4.3按产品构成的主要材料分类:全竹家具:所有零部件(除五金件、装饰件、配件之外)出原竹或竹质材料制成的家具a)

b)竹木家具:以原竹或竹质材料为主材,辅以材或人造板等木质材料混合制成的家具;竹藤家具:以原竹或竹质材料为主材,辅以藤材(天然藤或塑料藤)混合制成的家具;竹布家具:以原竹或竹质材料为主材,辅以纺织布料混合制成的家具:d

竹革家具:以原竹或竹质材料为主材.辅以皮革(天然皮革、再生皮革、人造皮革)混合制成的e)

家具,

f)竹金属家具:以原竹或竹质材料为主材,辅以钢或铝等金属材料混合制成的家具;g)其他混合类竹家具:以顶竹或竹质材料为主材,辅以除上述之外的其他类材料混合制成的家具。

4.4按产品竹制零部件表面颜色分类:a)本色竹家具:竹制零部件由未经任何色泽处理而保持天然色泽的原竹或竹质材料制成的家具;b)漂白色竹家具:竹制零部件由经漂白剂脱色处理后的原竹或竹质材料制成的家具;炭化色竹家具:竹制零部件由经商温高湿处理(炭化)后呈褐色的原竹或竹质材料制成的家具;c

染色竹家具:竹制零部件经染色或着色等涂饰工艺色泽处理后制战的家具;d)

混合色竹家具:竹制零部作出不同色泽的竹单元或竹质材料经胶合或拼花工艺制成的家具,e

其他色类竹家具:竹制零部件经除上述之外的其他方法色泽处现后制成的家具。4.5按产品使用场介分类:

a)室内用竹家具:供办公、宾馆、旅馆、酒店、饭店、家庭、教室、实验室、图书馆等建筑索内场所使用的竹家具;

b)室外(外)竹家具:供室外(户外)休闲,变谈娱乐等场所使用的竹家具:公共场所用竹家具:在影剧院、会堂、礼堂、报告厅、体育馆、车站、码头、机场、医院、商场、展览e

馆等公共场所供人众使用的竹家具;d)其他场所用竹家具:在除1述之外的其他场所使用的竹家具。5要求

5.1主要尺寸及其偏差

产品的主要尺寸及其偏差应符合GB/T3324中规定的要求。5.2 形状和位置公差

形状和位置公差应符合GB/T3324中规定的要求。5.3材料(以下为基本项目)

5.3.1标识一致性

应在产品标识,使用说明中按4,1,1.3注明产品类别,其中主婴使用的基材类别、辅班材料名称及使用部位,应与品标识、使用说明中期示的一致,4

5.3.2虫蛙材

产品中不应使用有活虫尚在侵蚀的原竹或竹质材料、木质材料5.3.3腐朽材

GB/T 32444—-2015

产品中不应使用有腐朽的原竹或竹质材料、木质材料:竹制空外(户外)家具所使用的原竹或竹质材料应经防腐处理。

5.3.4霉变材

产品中不应使用有露变的原竹或竹质材料、木质材料:竹制室外(户外)家具所使用的原竹或竹质材料应经防霉处理。

5.3.5原竹和竹质材料含水率

家具用原竹或竹质材料应经·1燥处理,原竹或竹质材料含水率应为6为~15%,5.4外观

产品外观应符合表1的规定。

表1外观要求

竹制件

木制件

检验项目

贯通裂缝

胶接离整

划痕,压痕、污染

鼓泡、分层、脱胶

贯通裂缝

树脂囊

死节、孔洞、夹皮和

树道、树胶道

其他材质缺陷

成无贯通裂缝

外表应无虫眼和出孔

外表应无爵变

外表应无腐朽

外表应无裂纹

外表应尤明显色差

外表应无缺棱或板边缺

外表相邻竹片或竹桌之间应无拼接缝既、凹痕外表应无胶粘剂过度集中丁胶层所形成的胶线外表应无裸露的竹刺或突起的竹丝外表应无明显划痕、明显压痕,污染外表应无鼓泡.分层、脱胶

应无贯通裂链

外表应无腐朽,内表轻微腐朽面积应不超过零件面积的20%外表和存放物品部位用材应光树脂囊外表节子宽度不应超过材宽的1/3,直径不超过12 mm(特殊设计要求除外)

应进行修补加T(最大单个长度或直径小于 5 tI 的缺陷不计),经修补的缺陷数外表面不超过 4 个:内表而不超过 6 个如裂缝(贯通裂缝除外),纯楼等,应进行修补加工项目分类

基本:

GB/T 32444—2015

人造扳件

金属件及

五金件

检验頭目

干花、涩花

面刻衰

装面癌

鼓泡、免裂、分层

电镀件

喷涂件

抑接件

烘接件

冲压件

其他金冠件

玻璃件

塑料件

石材及石材護能件

软包件

表1(续)

外表应无十花、湿花

内表下花、凝花总面积不超过板面的5%同-板面外表,面积在3mm~30m2内,允许1处外表应无明显划痕

外表应无明显压痕

外表应无明显色差

外表应无鼓泡、危裂、分层

管件应尤裂缝、叠缝

外麟管口常面应封闭

镀层表面应无锈蚀,毛刺、露底、剥落镀层表面应光滑平整,应无起泡、泛黄、花斑,烧焦、裂纹、划狼,磕碰伤等缺陷

涂层应无漏喷,锈蚀

涂层应光滑均匀,色泽一致、应无流挂、疙瘩、皱皮、飞漆等缺陷

郁接处应铆接毕固,应无漏铆、脱铆铆钉应端正滑,应无明显锤印

焊接部位应牢固,应无脱烁、虚烁、烁穿、错位焊缝均勾,成无毛刺、锐棱、飞溅、裂纹等缺陷冲压件应无脱层,製

应无锈蚀、氧化膜脱落、刃口、锐棱表面细密,应无裂纹、毛刺黑斑等缺陷外露周边应磨边处理,安装牢固玻璃应光洁平滑、无裂纹、划伤、沙粒、疮接和麻点等缺陷应无裂纹,无明显变形

应无明显缩孔、气池、杂质、伤痕表面应光洁,应,无划狼、被褶、污溉、明显色差外表应光洁平滑,无明显缺棱、缺角、裂纹,色凝和沙限无程架支撑的天然石材桌面的背面应粘贴纤维材料包覆的面料拼接对称图案应完整;同一部位绒而料的绒毛方向应一致;应无明显色差

包覆的面料应无破摄、划痕、色污、油污软面包覆表面应:1)平服饱满、松紧均勺,应尤明显皱耀;2)有对称工艺性被褶应勾称,层次分明项目分类

检验项目

软包件

加工工艺

表1(续)

GB/T 32444—2015

项月分类

基本一般

软面嵌线应:1>圆滑挺直;2)圆角处对称:3)无明显浮线、明显跳针或外露线头

外解泡钉:1)排列成整齐,间距基本和等;2)应无池钉明显敲扁或脱漆

人造板部件的非交接面应进行封边或涂饰处理板件或部件在接触人体或贮物部位应无毛刺、刃口或尖锐的梭角

板件或部件的外表应光滑,倒楼、两角、圆线应均匀一致封边、包边应无脱胶、鼓泡或开裂现象贴面应严密、平整.应无明显透胶、拼接离缝、鼓泡、分层、塞角、零部件等结合处不应断裂零部件的结合应严密、牢固

各种配件、连接件安装应尤少件、漏钉、透钉(预留孔、选择孔除外)

各种配件安装应严密、平整、端正、牢罚,结合处应无开裂或松动

启闭部件安装后应便用灵活

雕刻的图案应均勾、清晰、层次分明,对称部位应对称,例凸和大接、过桥、棱角、圆弧处应无缺角,铲底应平整,各部位成无锤印或毛刺。缺陷处应不翘过4处车本的线型应-一致,凹凸台阶应勾称,对称部位应对称,车削线条应清晰,工裁面应无崩、刀痕、钞痕。缺陷处应不超:过4处

家具锁锁定、开启应灵活

脚轮旋转或滑动应灵活

同色部件的色泽虑相似

应无色、掉色现象

涂层应无皱皮、发黏或蒲漆现象涂层应平整光滑、清晰,应无明显粒子、涨迎现象:应无明显加工痕迹、划狼、雾光、白棱、白点、鼓泡、油白、流挂、缩孔、刷毛,积粉和杂渣。缺陷处应不超过1处V

表中\*\记号表示该单项中有2个以上(含2个)检验内容若有一个捡验项目本符合要求时,成按一个不合格计数,若某缺陷明显到足以影响产品质盛时则作为基本项日判定。GB/T32444—2015

5.5表面理化性能

产品理化性能应符合表2的规定。特殊试验条件及要求可由供需双方协定,在介同中明示。表 2表面理化性能要求

竹制件、

木制件、

金属件

检验项目

耐液性

耐湿热

谢干热

附着力

耐冷热溢差

耐磨性

抗冲击

耐香烟灼烧

耐液性

耐干热

耐划痕

软.硬质

(塑)

耐冷热循环

表面耐磨性

抗冲击

耐香烟灼烧

耐光色年度

(灰色样卡)

表面胶结合强度

防癌性能

防性能

冲击强度

凝腐饵

试验条件及要求

110%碳酸钠浒液,24h;10%乙酸溶波,24h,应不低于3缀

70 ℃,20 min,应不低于 3级

70℃,20min,应不低于3级

涂层交叉切制法。应不低于3级

3周期,应无鼓泡、裂缝和明显失光1 000 r。应不低于 3级

种击高度 50 mm。 应不低于 3 级应无脱落状黑斑,裂纹,鼓泡现象13%碳酸钠液,24h;10%乙酸溶液,21。应不低3级

180 ℃,20 min。无龟裂、无泡

加2.0N。表面无大了90%的连续划痕或表面装饰花纹无破坏现象

应无裂缝,开裂、起皱、鼓泡现象图案

磨1001后应光露底现象

磨3501后应无露底现象

击高度50 mm。应不低于3级

应无脱落黑斑、裂纹、鼓泄现象级

贴面、覆面与基材的胶结合强度≥0.4 MPa木菌(绵腐卧孔菌或采绒革盖菌,或密粘裙菌),1级霖菌(熟由舜、指声续色本葬),被害值1蓝变菌(可可球二孢),被害值≤2H

冲击高度100mm,随无莉落、裂纹,皱纹100 h内,规察在溶剂中试样上划道两侧3m以外,应无气范产生

100 h后,检在道两侧3 mm以外,应光锈迹,刺落、超被、变色相光等现象

项日分类

金属件

陂璃件

塑料件

软包件

检验项

电镀层

附荷力

光泽度

抗盐雾

弯曲度

台面类

抗冲击性

碎片状态

弹袋撞试

耐冲击性能

丧面应力

耐热冲击性能(室外用时)

游干热性能

耐老化糕(合同要求时)

冲齿强度

回弹性能

压缩永久变形

谢干摩擦色华度

耐酸汗液色牢度

耐碱汗渍色牢度

耐水洗色牢度

耐干摩色牢度

耐混摩色牢度

耐碳汗菠色牢度

滁层粘着牢度

表2(续)

成不低于2级

半光(亚光)

平光(半亚光)

试验条件及要求

>14.月≤50

>50 且≤85

GB/T32444—2015

璜目分类

18 h,1.5 mm以下锈点≤20点/dm*,其中≥1.0 mm锈点不超过 5点(距离边缘梭角 2 mm 以内的不计)0.3%

应无破坏

碎片数≥30片

应尤破坏

应无破损

钢化璃;表面应力≥90 MPa;

半钢化玻璃中的浮法玻璃、镀模玻璃:21.MPz≤表面应力≤60MPa

应无破坏

应无裂纹、无变色

试验时间500h后,拉伸强度、断裂伸长率、冲击强度的保持率≥60%;外观颤色变色评级≥3 级≥10 J/ma

≥3级

≥4 级(光面革,500 砍;绒面革,50 次)3级(光而革,250次绒面革,20次)三3级(光面草+80次绒面草,20) 2.5 N/10 mm

3.5 --6.0

注:表中“*”记号表示序号19~21为合同选项。一般

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。