QB/T 1588.2-2015

基本信息

标准号: QB/T 1588.2-2015

中文名称:轻工机械切削加工件通用技术条件

标准类别:轻工行业标准(QB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:4253717

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 1588.2-2015.Light industry machinery- General specification for cutting.

1范围

QB/T 1588.2规定了轻工机械中的切削加工件的基本要求、加工精度、加工要素、典型零件的加工和检验。

QB/T 1588.2适用于轻工机械产品中切削加工件的设计与制造。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注8期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T3普通螺纹收尾、 肩距、退刀槽和倒角

GB/T 145中心孔

GB/T 197普通螺纹公差

GB/T 1184形状和位置公差未注公差值

GB/T 1243传动用短节距精密滚子链、套简链、附件和链轮

GB/T 5796.4梯形螺纹第4部分: 公差

GB/T 10089圆柱蜗杆、 蜗轮精度

GB/T 10095.1圆柱齿轮精度制第 1部分:轮齿同侧齿面偏差的定义和允许值

GB/T 10095.2圆柱齿轮精度制第2 部分:径向综合偏差与径向跳动的定义和允许值

GB/T 10412普通和窄 V带轮(基准宽度制)

GB/T 10413窄 V带轮(有效宽度制)

GB/T 11358带传动平带和带轮 尺寸和公差

GB/T 11361同步带传动 梯形 齿带轮

GB/T 11365锥 齿轮和准双曲面齿轮精度

3基本要求

3.1所有经过切削 加工的零件应符合本标准以及经审核批准的产品图样、工艺文件的规定。

3.2零件的切削加工面不应有锈蚀、 磕碰、划伤等影响性能、寿命和外观的缺陷。

3.3 除有特殊要求外,切削加工后的零件不应有锐棱、尖角和毛刺。

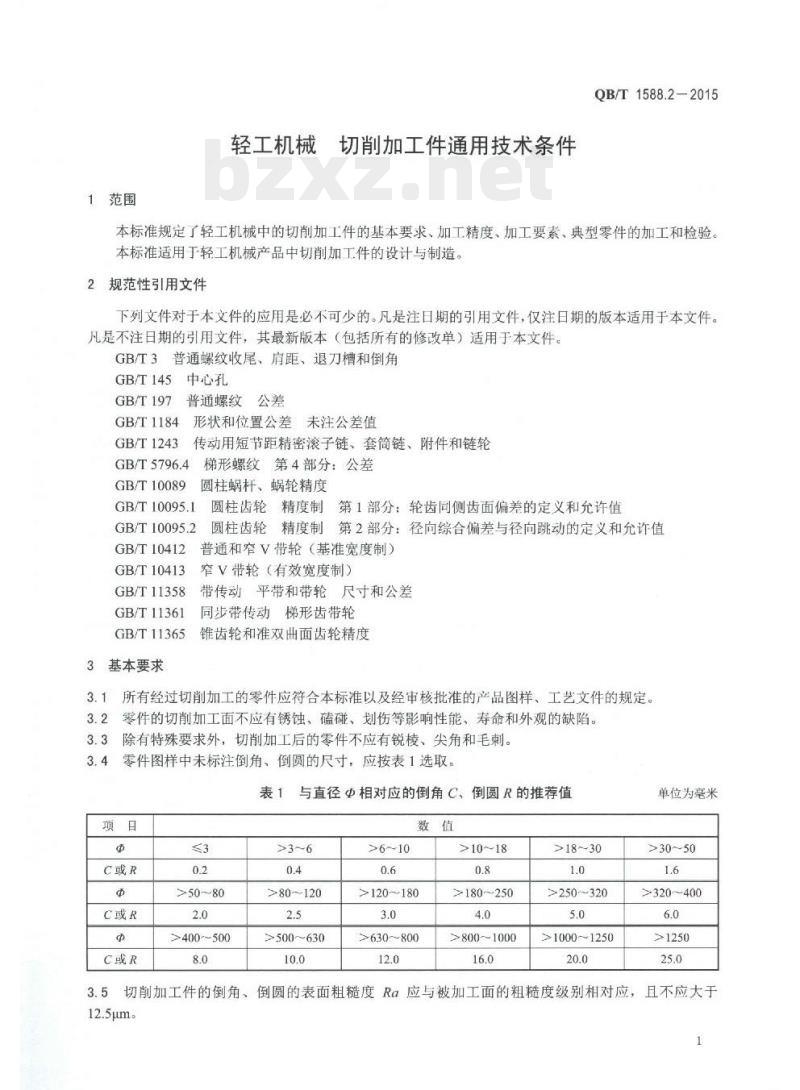

3.4零件 图样中未标注倒角、倒圆的尺寸,应按表1选取。

1范围

QB/T 1588.2规定了轻工机械中的切削加工件的基本要求、加工精度、加工要素、典型零件的加工和检验。

QB/T 1588.2适用于轻工机械产品中切削加工件的设计与制造。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注8期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T3普通螺纹收尾、 肩距、退刀槽和倒角

GB/T 145中心孔

GB/T 197普通螺纹公差

GB/T 1184形状和位置公差未注公差值

GB/T 1243传动用短节距精密滚子链、套简链、附件和链轮

GB/T 5796.4梯形螺纹第4部分: 公差

GB/T 10089圆柱蜗杆、 蜗轮精度

GB/T 10095.1圆柱齿轮精度制第 1部分:轮齿同侧齿面偏差的定义和允许值

GB/T 10095.2圆柱齿轮精度制第2 部分:径向综合偏差与径向跳动的定义和允许值

GB/T 10412普通和窄 V带轮(基准宽度制)

GB/T 10413窄 V带轮(有效宽度制)

GB/T 11358带传动平带和带轮 尺寸和公差

GB/T 11361同步带传动 梯形 齿带轮

GB/T 11365锥 齿轮和准双曲面齿轮精度

3基本要求

3.1所有经过切削 加工的零件应符合本标准以及经审核批准的产品图样、工艺文件的规定。

3.2零件的切削加工面不应有锈蚀、 磕碰、划伤等影响性能、寿命和外观的缺陷。

3.3 除有特殊要求外,切削加工后的零件不应有锐棱、尖角和毛刺。

3.4零件 图样中未标注倒角、倒圆的尺寸,应按表1选取。

标准图片预览

标准内容

ICS25.020

分类号:Y90

备案号:52198-2015

中华人民共和国轻工行业标准

QB/T1588.2-2015

代替QB/T1588.2-1992

轻工机械

切削加工件通用技术条件

Light industry machinery-General specification for cutting2015-10-10发布

中华人民共和国工业和信息化部2016-03-01实施

本标准按照GB/T1.1一2009给出的规则起草。本标准是对QB/T1588.2一1992《轻工机械1588.2一1992相比主要变化如下:增加了加工精度的要求(见4):增加了加工要素的要求(见5);QB/T1588.2-2015

切削加工件通用技术条件》的修订,本标准与QB/T增加了典型零件加工中的链轮和皮带轮(见6.1、6.3);增加了检验方法(见7):

增加了附录A“通用圆弧螺纹的牙型、公称尺寸、标记方法及公差”对基本要求、典型零件的加工进行了补充和重新编排(见3、6,1992版的3、4、5)。本标准由中国轻工业联合会提出。本标准由全国轻工业机械标准化技术委员会(SAC/TC101)归口。本标准起草单位:轻工业杭州机电设计研究院、杭州中亚机械股份有限公司、浙江金鹰食品机械有限公司。

本标准主要起草人:李东、王建勤、童向阳、李德芳、史正、陈冠宝、王慧忠。本标准所代替标准的历次版本发布情况为:QB/T1588.2—1992.

1范围

轻工机械切削加工件通用技术条件QB/T1588.2-2015

本标准规定了轻工机械中的切削加工件的基本要求、加工精度、加工要素、典型零件的加工和检验本标准适用于轻工机械产品中切削加工件的设计与制造。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T3普通螺纹收尾、肩距、退刀槽和倒角GB/T145中心孔

GB/T197普通螺纹公差

GB/T1184形状和位置公差未注公差值GB/T1243

传动用短节距精密滚子链、套筒链、附件和链轮GB/T5796.4

GB/T10089

GB/T10095.1

GB/T10095.2

GB/T10412

GB/T10413

GB/T11358

GB/T11361

GB/T11365

3基本要求

梯形螺纹第4部分:公差

圆柱蜗杆、蜗轮精度

圆柱齿轮精度制第1部分:轮齿同侧齿面偏差的定义和允许值圆柱齿轮精度制第2部分:径向综合偏差与径向跳动的定义和允许值普通和窄V带轮(基准宽度制)

窄V带轮(有效宽度制)

带传动平带和带轮尺寸和公差

同步带传动梯形齿带轮

锥齿轮和准双曲面齿轮精度

所有经过切削加工的零件应符合本标准以及经审核批准的产品图样、工艺文件的规定。3.1

3.2零件的切削加工面不应有锈蚀、磕碰、划伤等影响性能、寿命和外观的缺陷。3.3#

除有特殊要求外,切削加工后的零件不应有锐棱、尖角和毛刺。3.4零件图样中未标注倒角、倒圆的尺寸,应按表1选取。表1与直径Φ相对应的倒角C、倒圆R的推荐值项目

>400~500

>80~120

>500~630

>10~18

>120180

>630800

>180~250

>800~1000

>18~30

>250~320

>1000~1250

单位为毫米

>30~50

>320~400

切削加工件的倒角、倒圆的表面粗糙度Ra应与被加工面的粗糙度级别相对应,且不应大于12.5μm。

TiiKAoNiKAca

QB/T1588.2-2015

3.6滚压精加工件,经滚压加工后的表面不应有脱皮现象。3.7经过热处理的零件,精加工时的表面不应有影响性能和寿命的烧伤、裂纹、起皮、氧化等缺陷。3.8精加工后的配合面、摩擦面和定位面等工作表面不应打印记,以免影响零件性能。3.9经加工后的零件在搬运、存放时,应注意防止受到损伤、腐蚀及变形等。3.10非金属加工件经加工后,表面不应出现起层、裂纹等缺陷。3.11两联接件的销孔应配作,销孔表面粗糙度Ra不应大于1.6μum。3.12在成对、成组加工的零部件(如滑动轴承的上、下轴瓦,齿轮箱的上、下箱体等)上应标记出对应关系。

3.13工件加工完成后应作标识。4加工精度

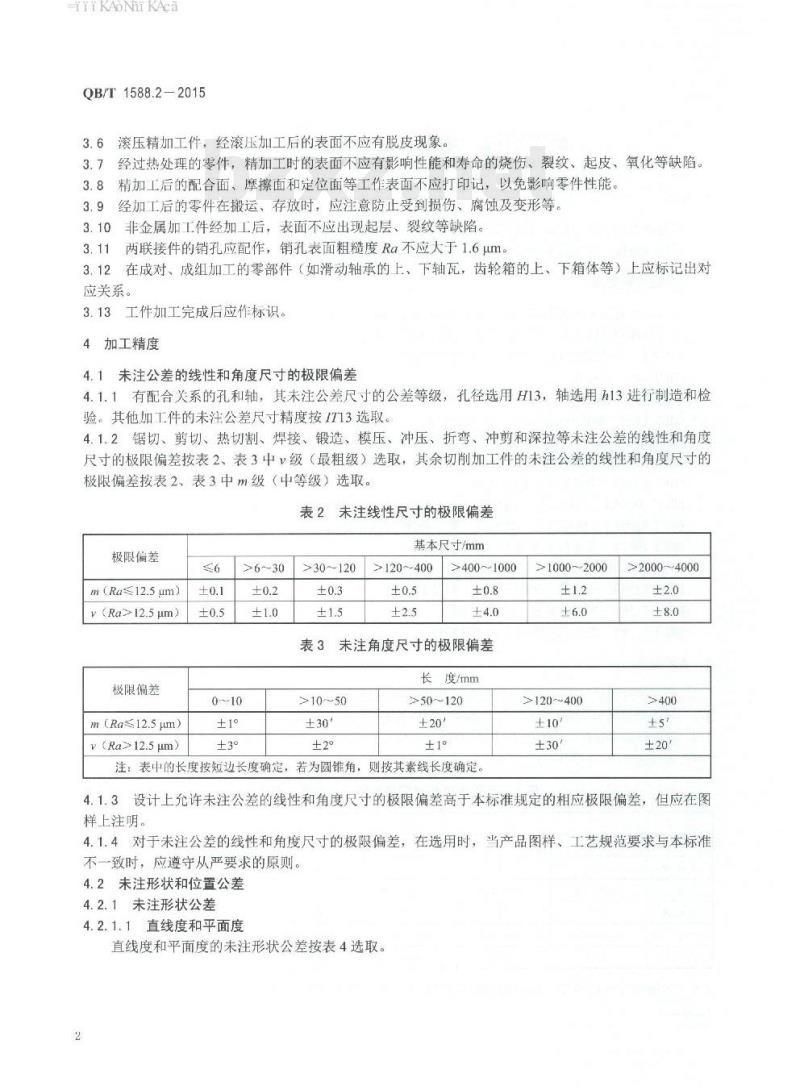

4.1未注公差的线性和角度尺寸的极限偏差4.1.1有配合关系的孔和轴,其未注公差尺寸的公差等级,孔径选用H13,轴选用h13进行制造和检验。其他加工件的未注公差尺寸精度按IT13选取。4.1.2锯切、剪切、热切割、焊接、锻造、模压、冲压、折弯、冲剪和深拉等未注公差的线性和角度尺寸的极限偏差按表2、表3中√级(最粗级)选取,其余切削加工件的未注公差的线性和角度尺寸的极限偏差按表2、表3中m级(中等级)选取。表2未注线性尺寸的极限偏差

极限偏差

m (Ra≤12.5 μm)

v(Ra>12.5μm)

极限偏差

m (Ra≤12.5 μm)

v(Ra>12.5 μm)

>30~120

基本尺寸/mm

>120~400

>400~1000

表3未注角度尺寸的极限偏差

长度/mm

>10~50

>50~120

注:表中的长度按短边长度确定,若为圆锥角,则按其素线长度确定。>1000~2000

>120~400

±10/

>2000~4000

4.1.3设计上允许未注公差的线性和角度尺寸的极限偏差高于本标准规定的相应极限偏差,但应在图样上注明。

4.1.4对于未注公差的线性和角度尺寸的极限偏差,在选用时,当产品图样、工艺规范要求与本标准不一致时,应遵守从严要求的原则。4.2未注形状和位置公差

4.2.1未注形状公差

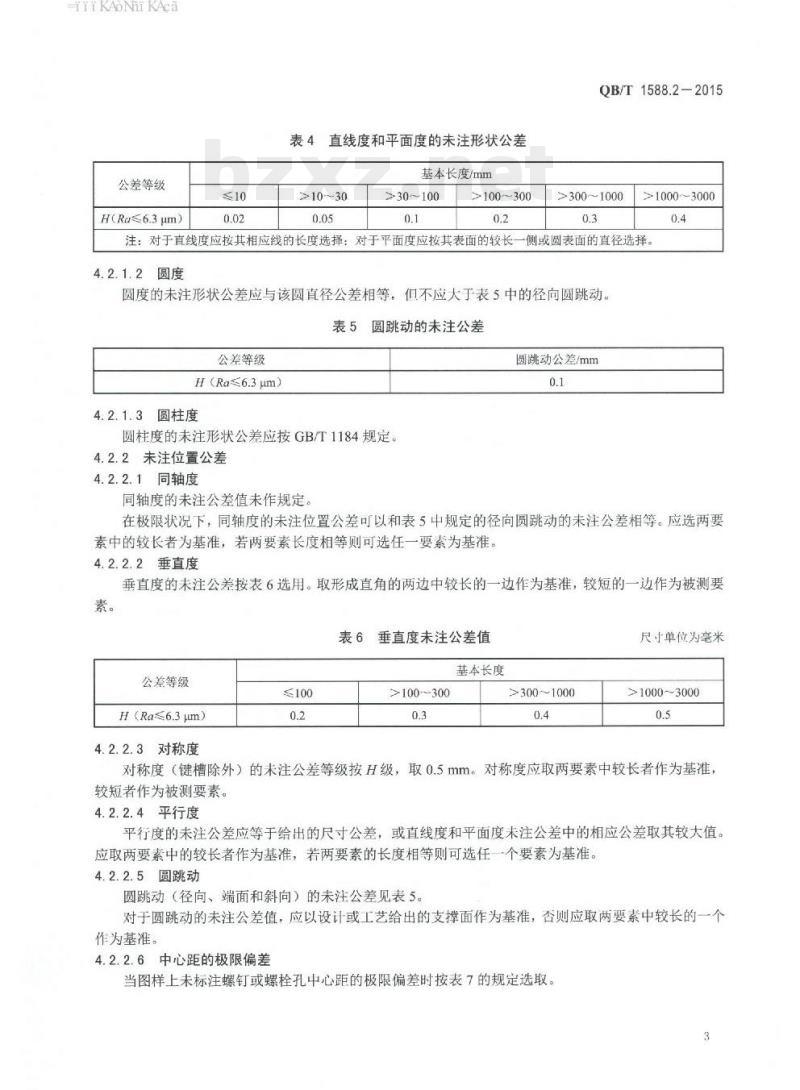

4.2.1.1直线度和平面度

直线度和平面度的未注形状公差按表4选取。2

TTKAONKAca

公差等级

H(Ra≤6.3μum)

表4直线度和平面度的未注形状公差基本长度/mm

>10~30

>30~100

>100300

QB/T1588.2—2015

>300~1000

>1000~3000

注:对于直线度应按其相应线的长度选择:对于平面度应按其表面的较长一侧或圆表面的直径选择。4.2.1.2圆度

圆度的未注形状公差应与该圆直径公差相等,但不应大于表5中的径向圆跳动,表5圆跳动的未注公差

公差等级

H(Ra≤6.3μm)

4.2.1.3圆柱度

圆柱度的未注形状公差应按GB/T1184规定。4.2.2未注位置公差

4.2.2.1同轴度

同轴度的未注公差值未作规定。圆跳动公差/mm

在极限状况下,同轴度的未注位置公差可以和表5中规定的径向圆跳动的未注公差相等。应选两要素中的较长者为基准,若两要素长度相等则可选任一要系为基准4.2.2.2垂直度

垂直度的未注公差按表6选用。取形成直角的两边中较长的一边作为基准,较短的一边作为被测要素。

表6垂直度未注公差值

公差等级

H(Ra≤6.3μm)

4.2.2.3对称度

≤100

>100~300

基本长度

>300~1000

尺寸单位为毫米

>1000~3000

对称度(键槽除外)的未注公差等级按H级,取0.5mm。对称度应取两要素中较长者作为基准,较短者作为被测要素。

4.2.2.4平行度

平行度的未注公差应等于给出的尺寸公差,或直线度和平面度未注公差中的相应公差取其较大值。应取两要素中的较长者作为基准,若两要素的长度相等则可选任一个要素为基准。4.2.2.5圆跳动

圆跳动(径向、端面和斜向)的未注公差见表5。对于圆跳动的未注公差值,应以设计或工艺给出的支撑面作为基准,否则应取两要素中较长的一个作为基准。

4.2.2.6中心距的极限偏差

当图样上未标注螺钉或螺栓孔中心距的极限偏差时按表7的规定选取。TTKANIKAca

QB/T1588.2-2015

螺钉或螺栓规格

M8~M10

M12~M18

M20~M24

M27~M30

表7任意两螺栓或螺钉孔中心距的极限偏差任意两螺钉孔中

心距极限偏差

4.3加工表面的粗糙度

任意两螺栓孔中

心距极限偏差

4.3.1在满足零件的工作性能和使用寿命的前提下人的表面粗糙度值,以降低制造成本。螺钉或螺栓规格

M36~M42

任意两螺钉孔中

心距极限偏差

单位为毫米

意两螺栓孔中

距极限偏差

考虑加工方法的命理性和经济性,应尽量选用较4.3.2在确定表面粗糙度值时,

应与其尺寸公差和形位公差和协调4.3.3具有间隙的动配合,其表面粗糙度值应比具有过盈的静配合表面粗糙度值小。在动配合中,配表面粗糙度值应越小:在静配合中,联接强度越高,则表面粗精度值应越小合问隙越小,

相对运动速度越高、单位面积压力越大,则表面粗糙度值越小,滚动摩擦表面4.3.4对于摩擦表面,

的粗糙度值应更小。

4.3.5在同零件上,工作表面的粗糙度值应小于非工作表面的粗糙度值:尺寸精度高的部位应比尺寸精度低的部位粗糙度值小。

相互配合的轴和孔,轴表面粗糙度宜比孔表面粗糙度小一级。4367

4.3.7配合性质相同,且属同一公差等级的零件,基本尺寸小的零件宜比基本尺寸大的零件表面粗糙度值小。

4.3.8承受交变载荷的零件表面,以及易产生应力集中(如圆角、沟槽等)的部位,表面粗糙度值应比常规取值小。

4.3.9要求防腐性、密封性好或外表美观的表面,表面粗糙度应比常规取值小。5加工要素

5.1中心孔

5.1.1中心孔的型式和尺寸按GBT145的规定选用。5.1.2图样中未注明,加工中又需要中心孔的零件,在不影响使用和外观的情况下,加工后中心孔可保留。

5.1.3工件的中心孔不应与轴端的径向孔贯通。5.1.4凡加工所需的中心孔,在电镀或其他化学镀时,中心孔表面均不涂镀,并做好保护5.1.5中心孔未标注表面粗糙度Ra时,其值不应大于32um5.2螺纹加工

5.2.1普通螺纹的收

肩距、退力槽和倒角尺寸应符合GB/T3的规定。5.2.2普通螺纹的公差应根据用途按GB/T197的规定选用:内螺纹应选用6H级,外螺纹应选用6g级。螺纹加工件的表面粗糙度未注明时,内螺纹和外螺纹Ra应均为6.3μm。5.2.3梯形螺纹(不包括精密传动丝杆)的公差,根据用途按GB/T5796.4的规定选用。内螺纹应选用7H级,外螺纹选用7e级。内螺纹表面粗糙度Ra应为6.3um外螺纹表面粗糙度Ra应为3.2um。5.2.430°圆弧螺纹的牙型和尺寸、标记方法见附录A;其公差内螺纹按7H级选用,外螺纹按7h级选用,且内、外螺纹表面粗糙度Ra均应为1.6μm。4

iiKAoNrKAca

QB/T1588.2-2015

5.2.5加工后的螺纹不应有乱扣、磕碰、倒扣、压扁、毛刺、残留黑皮及阻碍量具旋入等缺陷。5.2.6经淬火后的螺纹不应有崩牙、断裂、裂纹等缺陷。5.3键槽加工

键槽侧面的表面粗糙度Ra不应大于3.2um。5.3.1

键槽中心线对轴或轮毂轴线的对称度应按表8选取,并在图样中注明。5.3.2

表8未注键槽对称度的公差值

键槽宽度B

>10~18

对称度公差

键槽宽度B

>18~30

>30~50

>50~120

>120~250

未注键槽的两工作面平行度的公差应按表9选取,并在图样中注明。表9未注键槽的两工作面平行度的公差键槽长度L

>10~16

>16~25

>25~40

6级精度

典型零件的加工

6.1齿轮和链轮

7级精度

8级精度

9级精度

键槽长度L

>63~100

>100~160

>160~250

6级精度

7级精度

单位为毫米

对称度公差

单位为毫米

8级精度

9级精度

6.1.1渐开线圆柱齿轮精度按GB/T10095.1和GB/T10095.2的有关规定选取,并在图样上标明。常用齿轮的精度等级及其齿面粗糙度的对应值见表10。表10

齿轮精度等级/级

齿轮的精度等级与其齿面粗糙度的对应值齿面粗糙度Ra/μm

6.1.2锥齿轮和准双曲面齿轮精度按GB/T11365的有关规定选取,并在图样上标明。齿轮在加工、检验和安装时的径向基准面和轴向辅助基准面应尽量一致,并在图样上注明。6.1.3

轮齿及齿槽不应有厚薄不均、齿形不全、齿面残留黑皮及阻碍轮齿啮合的缺陷。6.1.4

齿轮和链轮与轴配合的内孔精度应为H7或H8(有特殊要求的除外);齿面粗糙度Ra应为6.1.5

1.6um3.2μum。磨削后的齿轮齿面粗糙度Ra不应大于1.6μum。6.1.6高速运转或低速重载、速度比大于4、有颗粒粉尘环境或其他恶劣条件下工作的齿轮、链轮齿面应进行热处理(齿面萍火),且硬度应达到45HRC~50HRC。链轮的结构尺寸、齿数、齿形、齿槽形状及公差应符合GB/T1243的规定,并在图样中标明。6.1.7

TTKANIKAca

QB/T1588.2-2015

6.1.8表面要求渗碳或渗氮的齿轮、链轮,渗碳层或渗氮层不应有脱落现象。齿面淬火后的齿轮或链轮不应有裂纹、氧化、脱碳、过烧等缺陷。6.1.9工件加工完成后,应在零件无配合要求的端面上标记齿轮齿数、模数或链轮的齿数,6.2蜗轮、蜗杆

圆柱蜗杆、蜗轮的精度应符合GB/T10089的规定,其精度等级和齿面粗糙度Ra按表11选取。表11圆柱蜗轮、蜗杆的精度等级和齿面粗糙度Ra项目

精度等级/级

齿面粗糙度Ra/um

≤1.5m/s

注:蜗轮圆周速度即蜗轮分度圆处的周向速度6.3皮带轮

蜗轮圆周速度

>1.5m/s~3m/s

>3 m/s~7.5m/s

6.3.1平皮带轮的直径、轮宽的尺寸和公差、轮冠形状、轮冠高度按GB/T11358确定。>7.5m/s

6.3.2V带轮的轮槽尺寸、基准直径和圆跳动公差按GB/T10412确定:窄V带轮(包括联组窄V带用带轮)的轮槽尺寸、有效直径、径向和轴向圆跳动公差按GB/T10413确定。6.3.3齿形皮带轮的轮齿尺寸和极限偏差、带轮宽度和直径、带轮外径极限偏差、带轮形位公差和带轮挡圈尺寸按GB/T11361确定。

6.3.4带轮与轴配合的内孔精度应为8或H(有特殊要求的除外):带轮的内孔和带轮上与皮带直接摩擦表面的粗糙度Ra应为1.6um~3.2um。6.3.5平带轮轮缘、V带轮等轮槽的棱边应倒角或倒圆。多槽皮带轮应各梯形槽宽度一致,且槽的夹角平分线应垂直于内孔轴线。

6.3.6带轮应根据材料和工作的要求进行正火、退火、齿面淬火等热处理6.4轴类零件

6.4.1尺寸精度

与轴承内圈配合的外圆轴颈(即支承轴颈)的尺寸精度应为IT5~IT7:与各类传动件(齿轮、链轮、皮带轮等)配合的轴颈,其尺寸精度应为IT6~IT8。6.4.2几何形状精度

轴颈表面、外圆面、锥孔等表面的圆度、圆柱度误差应限制在尺寸公差等级的范围内,对于精密轴,应在零件图上另行规定其几何形状精度。6.4.3相互位置精度

零件内、外表面、重要轴面的同轴度、径向圆跳动、重要端面对轴心线的垂直度、端面间的平行度的相互位置精度应根据零件用途和尺寸精度选取。6.4.4表面粗糙度

轴的加工表面粗糙度Ra应根据加工的可行性和经济性确定,支承轴颈的Ra应为0.4um~1.6um,传动件配合轴颈Ra应为0.8um~3.2um。6.4.5热处理

一般情况下,轴类零件需调质或正火220HB~250HB,轴颈表面淬火45HRC~50HRC。有特殊要求的零件轴颈,需渗碳、淬火、低温回火58HRC~62HRC。对焊接轴件应作消除内应力处理。6

TKAoNIKAca

7检验

7.1尺寸和公差

QB/T1588.2—2015

根据零件的尺寸及公差,选用相应精度的量具及仪器(如:直尺、钢卷尺、游标卡尺、千分尺、直角尺、万能角度尺、半径规和塞尺等)检测其是否符合图样技术文件的规定。7.2形状和位置公差

根据零件的形状和位置公差,选用适合的量具和仪器(如:百分表、千分表、平面平晶、水平仪、平尺、直角尺、中心规和刀口形直尺等)检测其是否符合图样技术文件的规定7.3表面粗糙度

用表面粗糙度比较样板,凭触觉(用手摸)或视觉(可借用放大镜、比较显微镜等)与待检测的工件表面进行比对,或选用适合的仪器检验,从而判别被检测表面的粗糙度是否满足图样技术文件的要求。8

iiKAoNrKAca

QB/T1588.2-2015

附录A

(规范性附录)

通用圆弧螺纹的牙型、公称尺寸、标记方法及公差A.1圆弧螺纹的牙型和尺寸计算

30°圆弧螺纹的牙型和尺寸计算见表A.1。表A.130°圆弧螺纹的牙型和尺寸计算实体牙型

尺寸计算

名称及代号

牙型角α

螺距P

牙型高

圆弧半

注:30°圆弧螺纹以外径和螺距表示大小,内、外螺纹配合时有间隙。A.230°圆弧螺纹的公称螺纹直径30°圆弧螺纹的公称直径见表A.2。表A.230°Www.bzxZ.net

圆弧螺纹的公称直径

公称直径d/mm

第1系列

第2系列

每25.4mm的

牙数n

公称直径d/mm

第1系列

第2系列

原始三角形高度H

实际高度hy

接触高度h

顶部间隙a

外螺纹d

内螺纹D

外螺纹d2

内螺纹D2

外螺纹d

内螺纹D

外螺纹r

内螺纹牙顶半径R

内螺纹根部半径R

每25.4mm的牙数n

计算公式

h-0.0835P

d一公称直径

d=D,=d-0.5p

di=d-p

Di=d-0.9P

r-0.2385P

Ri=0.221P

螺距P/mm

公称直径d/mm

第1系列

A.3公差

第2系列

每25.4mm的

牙数n

表A.2(续)

公称直径d/mm

第1系列

第2系列

QB/T1588.2—2015

每25.4mm的牙数n

螺距P/mm

内螺纹中径的公差值见表A.3。外螺纹中径的公差值见表A.4。螺纹的基本偏差值见表A.5。9

QB/T1588.2-2015

公称直径d/mm

>12~38

>38~100

>100~200

注:括号内为英制尺寸。

公称直径d/mm

>7~12

>12~38

>38100

>100~200

注:括号内为英制尺寸

螺距P/mm

2.54(1/10)

3.175(1/8)

4.233(1/6)

6.35 (1/4)

内螺纹中径D的公差

螺距P/mm

精度等级7

2.54(1/10)

3.175(1/8)

4.233(1/6)

6.35(1/4)

表A.4外螺纹中径d的公差

螺距P/mm

精度等级6

2.54(1/10)

3.175(1/8)

4.233(1/6)

6.35(1/4)

螺纹的基本偏差E/和es

内螺纹直径D,和D2

公差代号

注:括号内为英制尺寸。

基本偏差E/μm

公差代号

公差值/μm

公差/um

精度等级7

外螺纹直径d、d,和dz

基本偏差es/um

公差代号

精度等级8

精度等级8

基本偏差es/um

示例1:螺纹公称直径为40mm、螺距为1/6、中径公差带为7H的内螺纹标记为:Rd40×1/6-7H。示例2:螺纹公称直径为40mm、螺距为1/6、中径公差带为7h的外螺纹标记为:Rd40×1/6-7h。示例3:螺纹公称直径为40mm、双头螺距为1/3P1/6、中径公差带为7H、左旋的内螺纹标记为:Rd40X1/3P1/6-7H-LH。

示例4:螺纹公称直径为40mm、螺距为1/6、中径公差带为7H门h、旋合长度为L的配合螺纹标记为:Rd40X1/6-7H/h-Lc

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

分类号:Y90

备案号:52198-2015

中华人民共和国轻工行业标准

QB/T1588.2-2015

代替QB/T1588.2-1992

轻工机械

切削加工件通用技术条件

Light industry machinery-General specification for cutting2015-10-10发布

中华人民共和国工业和信息化部2016-03-01实施

本标准按照GB/T1.1一2009给出的规则起草。本标准是对QB/T1588.2一1992《轻工机械1588.2一1992相比主要变化如下:增加了加工精度的要求(见4):增加了加工要素的要求(见5);QB/T1588.2-2015

切削加工件通用技术条件》的修订,本标准与QB/T增加了典型零件加工中的链轮和皮带轮(见6.1、6.3);增加了检验方法(见7):

增加了附录A“通用圆弧螺纹的牙型、公称尺寸、标记方法及公差”对基本要求、典型零件的加工进行了补充和重新编排(见3、6,1992版的3、4、5)。本标准由中国轻工业联合会提出。本标准由全国轻工业机械标准化技术委员会(SAC/TC101)归口。本标准起草单位:轻工业杭州机电设计研究院、杭州中亚机械股份有限公司、浙江金鹰食品机械有限公司。

本标准主要起草人:李东、王建勤、童向阳、李德芳、史正、陈冠宝、王慧忠。本标准所代替标准的历次版本发布情况为:QB/T1588.2—1992.

1范围

轻工机械切削加工件通用技术条件QB/T1588.2-2015

本标准规定了轻工机械中的切削加工件的基本要求、加工精度、加工要素、典型零件的加工和检验本标准适用于轻工机械产品中切削加工件的设计与制造。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T3普通螺纹收尾、肩距、退刀槽和倒角GB/T145中心孔

GB/T197普通螺纹公差

GB/T1184形状和位置公差未注公差值GB/T1243

传动用短节距精密滚子链、套筒链、附件和链轮GB/T5796.4

GB/T10089

GB/T10095.1

GB/T10095.2

GB/T10412

GB/T10413

GB/T11358

GB/T11361

GB/T11365

3基本要求

梯形螺纹第4部分:公差

圆柱蜗杆、蜗轮精度

圆柱齿轮精度制第1部分:轮齿同侧齿面偏差的定义和允许值圆柱齿轮精度制第2部分:径向综合偏差与径向跳动的定义和允许值普通和窄V带轮(基准宽度制)

窄V带轮(有效宽度制)

带传动平带和带轮尺寸和公差

同步带传动梯形齿带轮

锥齿轮和准双曲面齿轮精度

所有经过切削加工的零件应符合本标准以及经审核批准的产品图样、工艺文件的规定。3.1

3.2零件的切削加工面不应有锈蚀、磕碰、划伤等影响性能、寿命和外观的缺陷。3.3#

除有特殊要求外,切削加工后的零件不应有锐棱、尖角和毛刺。3.4零件图样中未标注倒角、倒圆的尺寸,应按表1选取。表1与直径Φ相对应的倒角C、倒圆R的推荐值项目

>400~500

>80~120

>500~630

>10~18

>120180

>630800

>180~250

>800~1000

>18~30

>250~320

>1000~1250

单位为毫米

>30~50

>320~400

切削加工件的倒角、倒圆的表面粗糙度Ra应与被加工面的粗糙度级别相对应,且不应大于12.5μm。

TiiKAoNiKAca

QB/T1588.2-2015

3.6滚压精加工件,经滚压加工后的表面不应有脱皮现象。3.7经过热处理的零件,精加工时的表面不应有影响性能和寿命的烧伤、裂纹、起皮、氧化等缺陷。3.8精加工后的配合面、摩擦面和定位面等工作表面不应打印记,以免影响零件性能。3.9经加工后的零件在搬运、存放时,应注意防止受到损伤、腐蚀及变形等。3.10非金属加工件经加工后,表面不应出现起层、裂纹等缺陷。3.11两联接件的销孔应配作,销孔表面粗糙度Ra不应大于1.6μum。3.12在成对、成组加工的零部件(如滑动轴承的上、下轴瓦,齿轮箱的上、下箱体等)上应标记出对应关系。

3.13工件加工完成后应作标识。4加工精度

4.1未注公差的线性和角度尺寸的极限偏差4.1.1有配合关系的孔和轴,其未注公差尺寸的公差等级,孔径选用H13,轴选用h13进行制造和检验。其他加工件的未注公差尺寸精度按IT13选取。4.1.2锯切、剪切、热切割、焊接、锻造、模压、冲压、折弯、冲剪和深拉等未注公差的线性和角度尺寸的极限偏差按表2、表3中√级(最粗级)选取,其余切削加工件的未注公差的线性和角度尺寸的极限偏差按表2、表3中m级(中等级)选取。表2未注线性尺寸的极限偏差

极限偏差

m (Ra≤12.5 μm)

v(Ra>12.5μm)

极限偏差

m (Ra≤12.5 μm)

v(Ra>12.5 μm)

>30~120

基本尺寸/mm

>120~400

>400~1000

表3未注角度尺寸的极限偏差

长度/mm

>10~50

>50~120

注:表中的长度按短边长度确定,若为圆锥角,则按其素线长度确定。>1000~2000

>120~400

±10/

>2000~4000

4.1.3设计上允许未注公差的线性和角度尺寸的极限偏差高于本标准规定的相应极限偏差,但应在图样上注明。

4.1.4对于未注公差的线性和角度尺寸的极限偏差,在选用时,当产品图样、工艺规范要求与本标准不一致时,应遵守从严要求的原则。4.2未注形状和位置公差

4.2.1未注形状公差

4.2.1.1直线度和平面度

直线度和平面度的未注形状公差按表4选取。2

TTKAONKAca

公差等级

H(Ra≤6.3μum)

表4直线度和平面度的未注形状公差基本长度/mm

>10~30

>30~100

>100300

QB/T1588.2—2015

>300~1000

>1000~3000

注:对于直线度应按其相应线的长度选择:对于平面度应按其表面的较长一侧或圆表面的直径选择。4.2.1.2圆度

圆度的未注形状公差应与该圆直径公差相等,但不应大于表5中的径向圆跳动,表5圆跳动的未注公差

公差等级

H(Ra≤6.3μm)

4.2.1.3圆柱度

圆柱度的未注形状公差应按GB/T1184规定。4.2.2未注位置公差

4.2.2.1同轴度

同轴度的未注公差值未作规定。圆跳动公差/mm

在极限状况下,同轴度的未注位置公差可以和表5中规定的径向圆跳动的未注公差相等。应选两要素中的较长者为基准,若两要素长度相等则可选任一要系为基准4.2.2.2垂直度

垂直度的未注公差按表6选用。取形成直角的两边中较长的一边作为基准,较短的一边作为被测要素。

表6垂直度未注公差值

公差等级

H(Ra≤6.3μm)

4.2.2.3对称度

≤100

>100~300

基本长度

>300~1000

尺寸单位为毫米

>1000~3000

对称度(键槽除外)的未注公差等级按H级,取0.5mm。对称度应取两要素中较长者作为基准,较短者作为被测要素。

4.2.2.4平行度

平行度的未注公差应等于给出的尺寸公差,或直线度和平面度未注公差中的相应公差取其较大值。应取两要素中的较长者作为基准,若两要素的长度相等则可选任一个要素为基准。4.2.2.5圆跳动

圆跳动(径向、端面和斜向)的未注公差见表5。对于圆跳动的未注公差值,应以设计或工艺给出的支撑面作为基准,否则应取两要素中较长的一个作为基准。

4.2.2.6中心距的极限偏差

当图样上未标注螺钉或螺栓孔中心距的极限偏差时按表7的规定选取。TTKANIKAca

QB/T1588.2-2015

螺钉或螺栓规格

M8~M10

M12~M18

M20~M24

M27~M30

表7任意两螺栓或螺钉孔中心距的极限偏差任意两螺钉孔中

心距极限偏差

4.3加工表面的粗糙度

任意两螺栓孔中

心距极限偏差

4.3.1在满足零件的工作性能和使用寿命的前提下人的表面粗糙度值,以降低制造成本。螺钉或螺栓规格

M36~M42

任意两螺钉孔中

心距极限偏差

单位为毫米

意两螺栓孔中

距极限偏差

考虑加工方法的命理性和经济性,应尽量选用较4.3.2在确定表面粗糙度值时,

应与其尺寸公差和形位公差和协调4.3.3具有间隙的动配合,其表面粗糙度值应比具有过盈的静配合表面粗糙度值小。在动配合中,配表面粗糙度值应越小:在静配合中,联接强度越高,则表面粗精度值应越小合问隙越小,

相对运动速度越高、单位面积压力越大,则表面粗糙度值越小,滚动摩擦表面4.3.4对于摩擦表面,

的粗糙度值应更小。

4.3.5在同零件上,工作表面的粗糙度值应小于非工作表面的粗糙度值:尺寸精度高的部位应比尺寸精度低的部位粗糙度值小。

相互配合的轴和孔,轴表面粗糙度宜比孔表面粗糙度小一级。4367

4.3.7配合性质相同,且属同一公差等级的零件,基本尺寸小的零件宜比基本尺寸大的零件表面粗糙度值小。

4.3.8承受交变载荷的零件表面,以及易产生应力集中(如圆角、沟槽等)的部位,表面粗糙度值应比常规取值小。

4.3.9要求防腐性、密封性好或外表美观的表面,表面粗糙度应比常规取值小。5加工要素

5.1中心孔

5.1.1中心孔的型式和尺寸按GBT145的规定选用。5.1.2图样中未注明,加工中又需要中心孔的零件,在不影响使用和外观的情况下,加工后中心孔可保留。

5.1.3工件的中心孔不应与轴端的径向孔贯通。5.1.4凡加工所需的中心孔,在电镀或其他化学镀时,中心孔表面均不涂镀,并做好保护5.1.5中心孔未标注表面粗糙度Ra时,其值不应大于32um5.2螺纹加工

5.2.1普通螺纹的收

肩距、退力槽和倒角尺寸应符合GB/T3的规定。5.2.2普通螺纹的公差应根据用途按GB/T197的规定选用:内螺纹应选用6H级,外螺纹应选用6g级。螺纹加工件的表面粗糙度未注明时,内螺纹和外螺纹Ra应均为6.3μm。5.2.3梯形螺纹(不包括精密传动丝杆)的公差,根据用途按GB/T5796.4的规定选用。内螺纹应选用7H级,外螺纹选用7e级。内螺纹表面粗糙度Ra应为6.3um外螺纹表面粗糙度Ra应为3.2um。5.2.430°圆弧螺纹的牙型和尺寸、标记方法见附录A;其公差内螺纹按7H级选用,外螺纹按7h级选用,且内、外螺纹表面粗糙度Ra均应为1.6μm。4

iiKAoNrKAca

QB/T1588.2-2015

5.2.5加工后的螺纹不应有乱扣、磕碰、倒扣、压扁、毛刺、残留黑皮及阻碍量具旋入等缺陷。5.2.6经淬火后的螺纹不应有崩牙、断裂、裂纹等缺陷。5.3键槽加工

键槽侧面的表面粗糙度Ra不应大于3.2um。5.3.1

键槽中心线对轴或轮毂轴线的对称度应按表8选取,并在图样中注明。5.3.2

表8未注键槽对称度的公差值

键槽宽度B

>10~18

对称度公差

键槽宽度B

>18~30

>30~50

>50~120

>120~250

未注键槽的两工作面平行度的公差应按表9选取,并在图样中注明。表9未注键槽的两工作面平行度的公差键槽长度L

>10~16

>16~25

>25~40

6级精度

典型零件的加工

6.1齿轮和链轮

7级精度

8级精度

9级精度

键槽长度L

>63~100

>100~160

>160~250

6级精度

7级精度

单位为毫米

对称度公差

单位为毫米

8级精度

9级精度

6.1.1渐开线圆柱齿轮精度按GB/T10095.1和GB/T10095.2的有关规定选取,并在图样上标明。常用齿轮的精度等级及其齿面粗糙度的对应值见表10。表10

齿轮精度等级/级

齿轮的精度等级与其齿面粗糙度的对应值齿面粗糙度Ra/μm

6.1.2锥齿轮和准双曲面齿轮精度按GB/T11365的有关规定选取,并在图样上标明。齿轮在加工、检验和安装时的径向基准面和轴向辅助基准面应尽量一致,并在图样上注明。6.1.3

轮齿及齿槽不应有厚薄不均、齿形不全、齿面残留黑皮及阻碍轮齿啮合的缺陷。6.1.4

齿轮和链轮与轴配合的内孔精度应为H7或H8(有特殊要求的除外);齿面粗糙度Ra应为6.1.5

1.6um3.2μum。磨削后的齿轮齿面粗糙度Ra不应大于1.6μum。6.1.6高速运转或低速重载、速度比大于4、有颗粒粉尘环境或其他恶劣条件下工作的齿轮、链轮齿面应进行热处理(齿面萍火),且硬度应达到45HRC~50HRC。链轮的结构尺寸、齿数、齿形、齿槽形状及公差应符合GB/T1243的规定,并在图样中标明。6.1.7

TTKANIKAca

QB/T1588.2-2015

6.1.8表面要求渗碳或渗氮的齿轮、链轮,渗碳层或渗氮层不应有脱落现象。齿面淬火后的齿轮或链轮不应有裂纹、氧化、脱碳、过烧等缺陷。6.1.9工件加工完成后,应在零件无配合要求的端面上标记齿轮齿数、模数或链轮的齿数,6.2蜗轮、蜗杆

圆柱蜗杆、蜗轮的精度应符合GB/T10089的规定,其精度等级和齿面粗糙度Ra按表11选取。表11圆柱蜗轮、蜗杆的精度等级和齿面粗糙度Ra项目

精度等级/级

齿面粗糙度Ra/um

≤1.5m/s

注:蜗轮圆周速度即蜗轮分度圆处的周向速度6.3皮带轮

蜗轮圆周速度

>1.5m/s~3m/s

>3 m/s~7.5m/s

6.3.1平皮带轮的直径、轮宽的尺寸和公差、轮冠形状、轮冠高度按GB/T11358确定。>7.5m/s

6.3.2V带轮的轮槽尺寸、基准直径和圆跳动公差按GB/T10412确定:窄V带轮(包括联组窄V带用带轮)的轮槽尺寸、有效直径、径向和轴向圆跳动公差按GB/T10413确定。6.3.3齿形皮带轮的轮齿尺寸和极限偏差、带轮宽度和直径、带轮外径极限偏差、带轮形位公差和带轮挡圈尺寸按GB/T11361确定。

6.3.4带轮与轴配合的内孔精度应为8或H(有特殊要求的除外):带轮的内孔和带轮上与皮带直接摩擦表面的粗糙度Ra应为1.6um~3.2um。6.3.5平带轮轮缘、V带轮等轮槽的棱边应倒角或倒圆。多槽皮带轮应各梯形槽宽度一致,且槽的夹角平分线应垂直于内孔轴线。

6.3.6带轮应根据材料和工作的要求进行正火、退火、齿面淬火等热处理6.4轴类零件

6.4.1尺寸精度

与轴承内圈配合的外圆轴颈(即支承轴颈)的尺寸精度应为IT5~IT7:与各类传动件(齿轮、链轮、皮带轮等)配合的轴颈,其尺寸精度应为IT6~IT8。6.4.2几何形状精度

轴颈表面、外圆面、锥孔等表面的圆度、圆柱度误差应限制在尺寸公差等级的范围内,对于精密轴,应在零件图上另行规定其几何形状精度。6.4.3相互位置精度

零件内、外表面、重要轴面的同轴度、径向圆跳动、重要端面对轴心线的垂直度、端面间的平行度的相互位置精度应根据零件用途和尺寸精度选取。6.4.4表面粗糙度

轴的加工表面粗糙度Ra应根据加工的可行性和经济性确定,支承轴颈的Ra应为0.4um~1.6um,传动件配合轴颈Ra应为0.8um~3.2um。6.4.5热处理

一般情况下,轴类零件需调质或正火220HB~250HB,轴颈表面淬火45HRC~50HRC。有特殊要求的零件轴颈,需渗碳、淬火、低温回火58HRC~62HRC。对焊接轴件应作消除内应力处理。6

TKAoNIKAca

7检验

7.1尺寸和公差

QB/T1588.2—2015

根据零件的尺寸及公差,选用相应精度的量具及仪器(如:直尺、钢卷尺、游标卡尺、千分尺、直角尺、万能角度尺、半径规和塞尺等)检测其是否符合图样技术文件的规定。7.2形状和位置公差

根据零件的形状和位置公差,选用适合的量具和仪器(如:百分表、千分表、平面平晶、水平仪、平尺、直角尺、中心规和刀口形直尺等)检测其是否符合图样技术文件的规定7.3表面粗糙度

用表面粗糙度比较样板,凭触觉(用手摸)或视觉(可借用放大镜、比较显微镜等)与待检测的工件表面进行比对,或选用适合的仪器检验,从而判别被检测表面的粗糙度是否满足图样技术文件的要求。8

iiKAoNrKAca

QB/T1588.2-2015

附录A

(规范性附录)

通用圆弧螺纹的牙型、公称尺寸、标记方法及公差A.1圆弧螺纹的牙型和尺寸计算

30°圆弧螺纹的牙型和尺寸计算见表A.1。表A.130°圆弧螺纹的牙型和尺寸计算实体牙型

尺寸计算

名称及代号

牙型角α

螺距P

牙型高

圆弧半

注:30°圆弧螺纹以外径和螺距表示大小,内、外螺纹配合时有间隙。A.230°圆弧螺纹的公称螺纹直径30°圆弧螺纹的公称直径见表A.2。表A.230°Www.bzxZ.net

圆弧螺纹的公称直径

公称直径d/mm

第1系列

第2系列

每25.4mm的

牙数n

公称直径d/mm

第1系列

第2系列

原始三角形高度H

实际高度hy

接触高度h

顶部间隙a

外螺纹d

内螺纹D

外螺纹d2

内螺纹D2

外螺纹d

内螺纹D

外螺纹r

内螺纹牙顶半径R

内螺纹根部半径R

每25.4mm的牙数n

计算公式

h-0.0835P

d一公称直径

d=D,=d-0.5p

di=d-p

Di=d-0.9P

r-0.2385P

Ri=0.221P

螺距P/mm

公称直径d/mm

第1系列

A.3公差

第2系列

每25.4mm的

牙数n

表A.2(续)

公称直径d/mm

第1系列

第2系列

QB/T1588.2—2015

每25.4mm的牙数n

螺距P/mm

内螺纹中径的公差值见表A.3。外螺纹中径的公差值见表A.4。螺纹的基本偏差值见表A.5。9

QB/T1588.2-2015

公称直径d/mm

>12~38

>38~100

>100~200

注:括号内为英制尺寸。

公称直径d/mm

>7~12

>12~38

>38100

>100~200

注:括号内为英制尺寸

螺距P/mm

2.54(1/10)

3.175(1/8)

4.233(1/6)

6.35 (1/4)

内螺纹中径D的公差

螺距P/mm

精度等级7

2.54(1/10)

3.175(1/8)

4.233(1/6)

6.35(1/4)

表A.4外螺纹中径d的公差

螺距P/mm

精度等级6

2.54(1/10)

3.175(1/8)

4.233(1/6)

6.35(1/4)

螺纹的基本偏差E/和es

内螺纹直径D,和D2

公差代号

注:括号内为英制尺寸。

基本偏差E/μm

公差代号

公差值/μm

公差/um

精度等级7

外螺纹直径d、d,和dz

基本偏差es/um

公差代号

精度等级8

精度等级8

基本偏差es/um

示例1:螺纹公称直径为40mm、螺距为1/6、中径公差带为7H的内螺纹标记为:Rd40×1/6-7H。示例2:螺纹公称直径为40mm、螺距为1/6、中径公差带为7h的外螺纹标记为:Rd40×1/6-7h。示例3:螺纹公称直径为40mm、双头螺距为1/3P1/6、中径公差带为7H、左旋的内螺纹标记为:Rd40X1/3P1/6-7H-LH。

示例4:螺纹公称直径为40mm、螺距为1/6、中径公差带为7H门h、旋合长度为L的配合螺纹标记为:Rd40X1/6-7H/h-Lc

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。