GB 16669-1996

基本信息

标准号: GB 16669-1996

中文名称:二氧化碳灭火系统及部件通用技术条件

标准类别:国家标准(GB)

英文名称: General technical requirements for carbon dioxide fire extinguishing systems and components

标准状态:现行

发布日期:1996-01-02

实施日期:1997-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:671471

标准分类号

标准ICS号:环保、保健与安全>>消防>>13.220.20防火

中标分类号:医药、卫生、劳动保护>>消防>>C83灭火技术

关联标准

采标情况:ISO/DP 8476,REF;BS 5306 Pt.4-1986,REF;ISO 6183,REF;NFPA 12,REF

出版信息

出版社:中国标准出版社

书号:155066.1-13857

页数:平装16开, 页数:26, 字数:47千字

标准价格:15.0 元

出版日期:2004-08-01

相关单位信息

首发日期:1996-12-18

复审日期:2004-10-14

起草单位:公安部天津消防科学研究所

发布部门:国家技术监督局

主管部门:公安部

标准简介

本标准规定了二氧化碳灭火系统及容器、容器阀、喷嘴、驱动器、选择阀、单向阀、集流管、连接管等部件的性能要求、试验方法及检验规则。本标准适用于高压形式贮存的二氧化碳灭火系统。 GB 16669-1996 二氧化碳灭火系统及部件通用技术条件 GB16669-1996 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB16669—1996

根据公安部《1992年消防技术标准制、修订项目计划》的要求,参考国内外相关标准和规范制订了本标准。

鉴于目前国内低压形式贮存的二氧化碳灭火系统还正处于开发研制阶段,所以本标准只规定了高压形式贮存的二氧化碳灭火系统及其部件的性能要求、试验方法和检验规则,而低压形式贮存的二氧化碳灭火系统可部分参考使用本标准。本标准的一些性能参数主要是参照ISO/DP8476《二氧化碳和卤代烷灭火系统部件》、ISO6183《消防保护设备-二氧化碳灭火系统设计和安装规范》、BS5306Part4:1986《室内灭火装置和设备》(二氧化碳系统规范)、NFPA12《二氧化碳灭火系统》、GB50193《二氧化碳灭火系统设计规范》等国内外标准规范制订的,性能参数与我国现行国家规范完全一致。本标准是首次制订,标准编写格式符合GB/T1.1-1993以及GB/T1.22—1993的规定。本标准的附录A至附录H都是标准的附录。本标准由中华人民共和国公安部消防局提出。本标准由全国消防标准化技术委员会第二分技术委员会归口。本标准由公安部天津消防科学研究所、南京消防器材厂负责起草。本标准主要起草人:谢炳先、立发、刘连喜、姚效刚、王占军。180

1范围

中华人民共和国国家标准

二氧化碳灭火系统及部件通用技术条件General technical specifications for componentsof carbon dioxide fire extinguishing systemsGB16669—1996

本标准规定了二氧化碳灭火系统及容器、容器阀、喷嘴、驱动器、选择阀、单向阀、集流管、连接管等部件的性能要求、试验方法及检验规则。本标准适用于高压形式贮存的二氧化碳灭火系统。2引用标准

下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB795一89卤代烷灭火系统容器阀性能要求和试验方法GB796一89卤代烷灭火系统喷嘴性能要求和试验方法GB 998-82

低压电器基本试验方法

GB4715-93点型感烟火灾探测器技术要求及试验方法GB 4716-93

GB 4717—93

GB 5099---85

GB 5100—85

点型感温火灾探测器技术要求及试验方法火灾报警控制器通用技术条件

钢质无缝气瓶

钢质焊接气瓶

GB 14103—93

GB 14104--93

3定义

卤代烷灭火系统

选择阀性能要求和试验方法

单向阀性能要求和试验方法

卤代烷灭火系统

本标准采用下列定义。

3.1充装密度

贮存容器中二氧化碳的质量与该容器容积之比,kg/m。3.2最大工作压力

将容器充装二氧化碳后,并置于下述二种温度中的较高者,此时容器中的平衡压力。a)49℃;

b)制造厂推荐(或规定)的最高工作温度。3.3驱动器

启动容器阀使其释放二氧化碳灭火剂的执行机构。国家技术监督局1996-12-18批准1997-06-01实施

4性能要求

GB16669—1996

二氧化碳灭火系统中,除喷嘴外各部件的工作温度界限为0℃至49℃。当设计工作温度超过这个界限时,应在各部件上作永久性标记,标出其工作温度界限。4.1容器

贮存二氧化碳灭火剂的压力容器应是可重复充装的钢质无缝容器,贮存驱动气体的压力容器应是钢质无缝容器,亦可用钢质焊接容器。4.1.1材料

钢质无缝容器材料应符合GB5099-85第2章的规定,钢质焊接容器材料应符合GB5100-85中第4章的规定。

4.1.2主要参数

4.1.2.1基本尺寸

除特殊要求外,钢质无缝容器的容积和直径应符合GB5099一-85中表2的规定,钢质焊接容器的容积和直径应符合GB5100—85中表1的规定。4.1.2.2工作压力

贮存二氧化碳灭火剂的容器工作压力不应小于15MPa,贮存驱动气体的容器其工作压力由设计决定的。

在贮存二氧化碳灭火剂的容器(或容器阀)上必须设置泄压装置,其泄压动作的压力范围为19MPa士0.95MPa。在贮存驱动气体的容器(或容器阀)上必须设置指示精度不低于土2.5%的压力显示装置。4.1.3强度要求

按5.2规定的方法进行液压强度试验,试验压力为1.5倍工作压力,保持2min,容器不得出现渗漏现象,其容积的残余变形率不得大于3%。4.1.4密封要求此内容来自标准下载网

按5.3.1规定的方法进行气密性试验,试验压力为工作压力,容器应无气泡泄漏。4.1.5超压要求

按5.4,1规定的方法进行液压试验,试验压力为3倍工作压力,容器不得有破裂现象。4.2容器阀

容器阀的设计应保证在动作时,其零部件均不得被喷出阀门以外或进入到管道中去。4.2.1材料

阀体应用铜合金制造,也可用强度及耐腐蚀性不低于上述材质的其它金属材料制造。弹性密封垫应采用长期与液态二氧化碳接触而不损坏或变形的材料制造。4.2.2工作压力

用于二氧化碳灭火剂贮存容器的容器阀,其工作压力不应小于15MPa。用于驱动气体贮存容器的容器阀,其工作压力由设计决定。4.2.3强度要求

按5.2规定的方法进行液压强度试验,试验压力为1.5倍工作压力,保持5min,容器阀及其附件不得变形、渗漏。

4.2.4密封要求

按5.3.2规定的方法对容器阀进行气密性试验。在1.1倍工作压力下,当阀门关闭状态时,应无气泡泄漏;当阀门在开启状态时,各联接密封部位的泄漏压力降不应大于0.05MPa/min。4.2.5超压要求

按5.4.2规定的方法进行液压试验,在3倍工作压力下,容器阀及其附件不得有破裂现象。4.2.6抗囊要求

GB 16669-1996

按5.7规定的试验方法对容器和容器阀组件(包括辅助的控制装置)进行振动试验,容器与容器阀组件的任何部件不得产生结构损坏;灭火剂的净重损失不得大于灭火剂充装量的0.5%;驱动气体的压力损失不得大于充装压力的1.5%。试验结束后应对容器阀进行检查,容器阀应能正常工作,并能迅速和完全打开。

4.2.7温度循环泄漏要求

容器和容器阀组件应能承受最高和最低工作温度循环的变化,而不产生过量的泄漏及容器阀动作故障。按5.8规定的方法进行试验后,其二氧化碳灭火剂的净重损失不得超过灭火剂充装量的0.5%,驱动气体贮存容器内的压力损失不得超过充装压力的1.5%。在启动容器阀时,不应出现任何动作故障。

4.2.8最小和最大工作压力要求

按5.20规定的方法进行试验,容器阀的动作应准确并能迅速完全打开。4.2.9工作可靠性要求

容器阀及其辅助控制装置按5.9.1规定的试验方法进行试验,容器阀的动作应灵活、可靠,不得出现任何故障和结构损坏(正常工作时允许损坏的零件除外)。4.2.10容器阀的局部阻力损失——等效长度表示法介质流经容器阀、虹吸管及连接管接头时产生的局部阻力损失要由在设计上与其相联接的管道的等效长度表示。

按5.11规定的方法测得的容器阀等效长度值不应超过设计值的十10%。4.2.11耐腐蚀要求

按5.6规定的试验方法进行盐雾腐蚀试验,容器阀的各部位不得有明显的腐蚀损坏,也不得有性能上的下降。本试验结束后再进行5.3.2和5.9试验,应满足4.2.4和4.2.9的要求。4.2.12耐冲击要求

容器阀装配于容器后,实施任意方向的倾倒方式的冲击三次后,再按5.3.2和5.9.1进行试验,应满足4.2.4和4.2.9的要求。

4.2.13手动操作要求

按5.18规定的试验方法,进行容器阀手动操作试验,其结果应符合下列要求:a)手动操作力不应大于150N;

b)指拉操作力不应大于50N;

c)指推操作力不应大于10N;

d)所有手动操作位移均不应大于300mm。4.2.14容器阀安全泄放装置的动作要求容器阀若设置安全泄放装置,在19士0.95MPa内应能动作。4.3喷嘴

4.3.1材料

组成喷嘴的各部分应采用耐腐蚀的材料制成,并应符合本标准要求的强度和耐温度性能4.3.2基本尺寸

无过滤装置的喷嘴,其喷嘴孔的横截面积应大于7mm,且喷嘴孔的直径或非圆孔的任一边长应大于3mm有过滤装置的喷嘴,其喷嘴孔的横截面积应大于2mm,且喷嘴孔的直径或非圆形孔的任一边长应大于1.5mm。

过滤器的开口面积应大于喷嘴孔全部横截面积的5倍。过滤器材料应具有耐魔蚀性能。4.3.3喷嘴的流量特性

喷嘴的流量特性必须由试验来确定,在正常的贮存容器压力下,作喷射试验,测量出喷嘴在不同的喷射压力时单位面积的流量,所测得的试验值应不超过由生产单位提供的被测喷嘴特性数据的士10%。183

4.3.4耐热和耐压要求

GB16669--. 1996

按5.13规定的方法试验后,喷嘴体不得有变形、裂纹和损坏。4.3.5耐热和耐冷击要求

按5.14规定的方法试验后,喷嘴体不得有变形、裂纹和损坏。4.3.6耐冲击性能

按5.10.2规定的方法试验后,喷嘴体不得有变形、裂纹和损坏。4.3.7耐腐蚀性能

喷嘴的过滤装置应具有耐腐蚀性能,按5.6规定的方法进行盐雾腐蚀试验后,应满足4.3.8的要求。

4.3.8喷射特性要求

4.3.8.1全淹没系统用喷嘴(以下简称全没喷嘴)在二氧化碳灭火系统中的一个或一组全淹没喷嘴应能将二氧化碳灭火剂均匀地分布在与其相应的整个密闭空间内。按5.15.1规定的方法试验时,在试验的整个密封空间内不允许出现雪状的二氧化碳颗粒。

4.3.8.2局部应用喷嘴

按5.15.2的方法试验时,喷嘴在喷射二氧化碳时应当均匀、平稳,试验水盘内的水应无飞溅现象。4.4驱动器

4.4.1驱动力要求

电磁型驱动器的有效作用力,不应低于正常状态时最大负载下所需操作力的2倍。气动型驱动器输出的作用力,在最低工作温度下,不应小于最大负载时系统操作力的2倍。引爆型驱动器在引爆部件使用有效期的最后三个月,驱动器的驱动力不应小于装置操作力的3倍。机械型驱动器提供的驱动力,不应小于动作所需操作力的2倍。4.4.2绝缘要求

电磁型驱动器的接线端子与外壳之间,引爆型驱动器去除引爆部件后,芯线与外壳之间的绝缘电阻在周围空气温度为20℃士5℃,相对湿度不大于80%的条件下均不得低于20MQ2。4.4.3工作可靠性要求

按5.9.2规定的方法试验时,驱动器动作应灵活,除设计时允许损坏的零件外,其余部件不得松动、变形、损坏。试验后驱动力的降低不应超过试验前的10%。4.4.4密封要求

气动型驱动器在1.1倍工作压力下,不得有渗漏现象。4.4.5驱动器行程要求

机械型驱动器最大行程不大于300mm,当机械型驱动器以下落重物提供驱动力时,重物应为自由不落,不应受到阻挡,该行程的长度应超过启动系统时所必须的距离,且不得小于25mm。4.5选择阀

4.5.1材料

选择阀及其内部零件应采用耐腐蚀的金属材料制造,也可用符合本章性能要求的其他材料制造。4.5.2工作压力

选择阀的工作压力不应小于12MPa。4.5.3强度要求

按5.2规定的方法进行试验,在1.5倍工作压力下,保压5min,选择阀及其附件不得有变形、渗漏、裂纹或损坏。

4.5.4密封要求

按5.3.2规定的方法对选择阀进行气密性试验,在1.1倍工作压力下,当阀门在关闭状态时应无气184

GB 16669-1996

泡泄漏;当阀门在开启状态时各联接密封部位的泄漏压力降不应大于0.05MPa/min。4.5.5工作可靠性要求

按5.9.3规定的方法进行试验,选择阀的动作应灵活、准确、可靠,不得出现任何故障和结构的损环。

4.5.6选择阀局部阻力损失——等效长度表示法介质在流经选择阀及接头时,产生的局部阻力损失由设计上与其相联的管道的等效长度表示。按5.11规定的方法测得的选择阀等效长度不应超过设计值的十10%。4.5.7耐腐蚀性能

按5.6试验方法进行盐雾腐蚀试验,选择阀的各部位不得有明显的腐蚀损失,也不得有性能上的下降。本试验结束后,再进行5.3.4和5.9.3的试验,并满足4.5.4和4.5.5的要求。4.5.8手动操作要求

按5.18的试验方法进行选择阀手动操作试验,其结果应符合下列要求。a)手动操作力不应大于150N;

b)手动操作行程不应大于300mm。4.6单向阀

单向阀应符合二氧化碳灭火系统的实际需要,能长期可靠地工作。4.6.1材料

阀体及零部件应采用耐腐蚀的金属材料制造。也可用符合本章性能要求的其他金属材料制造。4.6.2工作压力

用于二氧化碳灭火剂流通管路上的单向阀工作压力,不应小于15MPa;用于驱动气体控制管路上的单向阀工作压力由系统设计确定。4.6.3强度要求

按5.2规定的方法对单向阀进行液压强度试验,在1.5倍工作压力下,保压5min,阀体不得有渗漏现象,应无变形、破裂等损坏。4.6.4密封要求

按5.3.4规定的方法对单向阀进行液压密封试验,在1.1倍工作压力下,保压5min,其联接密封部位不得有渗漏现象。

4.6.5反向泄漏要求

按5.5规定的方法对单向进行反向泄漏试验,试验压力为1.5倍的工作压力,对用于二氧化碳灭火剂流通管路上的单向阀而言,其阀的进口处液体泄漏量不得超过0.5mL/min;对用于驱动气体控制管路上的单向阀而言,在阀的进口处应无泄漏现象。4.6.6开启压力要求

按5.22规定的方法进行试验,单向阀的开启压力不得超过设计要求值,在开启压力下阀的动作应准确无误。

4.6.7工作可靠性要求

按5.9.4规定的方法对单向阀进行可靠性试验时,单向阀应能经受100次的“开启—关闭”动作试验。其动作应灵活、准确,不得出现任何故障和结构损坏。4.6.8单向阀局部阻力损失-等效长度表示法介质流经单向阀时产生的局部阻力损失由与其联接的管道的等效长度表示。按5.11规定的方法测得的单向阀等效长度不应超过设计值的十10%。4.6.9耐腐蚀要求

按5.6规定的方法进行盐雾腐蚀试验后,单向阀各部位不应有明显的腐蚀损坏,并按5.5和5.9.4的方法进行试验,应满足4.6.5和4.6.7的要求。185

4.7集流管

4.7.1材料

GB16669-1996

集流管应采用无缝钢管制造,除了具有耐腐蚀性能的材质以外,其他材质制造的集流管均应进行内外表面镀层的防腐蚀处理。

4.7.2工作压力

集流管的工作压力不应小于12MPa。集流管上应设置泄压装置,其泄压动作的压力范围为15MPa±0.75 MPa。

4.7.3强度要求

按5.2规定的方法对集流管进行液压试验,在1.5倍工作压力下,保压5min,集流管不得有渗漏,应无变形、破裂等损坏。

4.7.4密封要求

按5.3.5规定的方法对集流管进行气密性试验,在1.1倍的工作压力下,应无气泡泄漏。4.8连接管

用于容器阀与集流管间的连接,应采用高压软管或耐压强度相当具有抗冲击振动能力的金属管。4.8.1连接管应用耐腐蚀性并与液态二氧化碳接触而不损坏或变形的材料制造。4.8.2工作压力

连接管的工作压力不应小于12 MPa。4.8.3强度要求

按5.2规定的方法对连接管进行液压强度试验,试验压力为2倍工作压力,保压5min,应无渗漏,无局部凸起及其他异常现象。

4.8.4密封要求

按5.3.5规定的方法对连接管进行气密性试验,在1.1倍工作压力下,应无气泡泄漏。4.9系统

4.9.1外观

4.9.1.1系统各部件的表面应进行防腐处理,防腐涂层应均匀、美观、完整,不得有气孔、灰渣、疤痕、碰伤等缺陷。

4.9.1.2在灭火剂贮存容器的外表正面,应有“二氧化碳”或\CO,”字样,字迹应明显、清晰。4.9.1.3铭牌应设置在机组明显部位,注明型号、规格、生产单位、出厂日期。4.9.1.4在每个选择阀上应有清晰而永久的标志,标明被防护区域的名称或代号。4.9.1.5各零部件的安装部署不得影响维修、检查和使用操作。4.9.2检漏装置性能要求

4.9.2.1二氧化碳灭火剂贮存容器应设置能可靠显示内装灭火剂泄漏损失量的装置,精度不得低于1.5%,操作应简易方便,示值应灵敏准确。4.9.2.2二氧化碳灭火剂贮存容器应设置泄漏极限报警装置,当二氧化碳泄漏量达到充装重量的10%时,应能可靠发出声、光报警信号。光报警信号应为黄色或淡黄色,在般环境光线条件下,距离3m远处应清晰可见。声报警信号在额定工作电压下,距离1m远处的声压级应不低于65dB(A)。4.9.3运行动作要求

4.9.3.1系统应具有自动启动,手动启动和机械应急启动的功能。机械应急启动应有防止误动作的有效措施,并用文字及图形符号标明操作时的方法步骤。4.9.3.2系统应具备延时启动功能,延时时间可在0~30 s范围内调节。4.9.3.3系统的动作程序必须符合下列要求,即在确保选择阀开启后方能打开容器阀。4.9.3.4系统在自动启动、手动启动和机械应急启动方式下分别进行运行试验,其启动运行动作应准186

GB16669-1996

确可靠,无任何故障出现,各部件不得出现松动、变形和损坏。4.9.4探测与报警性能要求

4.9.4.1系统配备的火灾探测器应符合GB4715和GB4716规定。4.9.4.2系统配备的火灾报警控制器应符合GB4717的规定。5试验方法

对系统及各部件的性能检测,应依据被检样品的有关设计图纸、工艺文件、主要技术参数等资料,遵照本章规定的方法试验。

进行气密性试验的部件,应在液压强度试验后再进行气密性试验。5.1外观检验

5.1.1全部试件的标志应齐全并符合设计要求。5.1.2对照设计图纸工艺文件进行检验,样品应符合设计、加工的技术要求。5.1.3检验试件的工艺一致性情况,自测有无加工缺陷和机械损伤等现象。5.2强度试验

5.2.1试验设备:

a)电动多缸往复试压泵:配置稳压装置;b)压力表:精度不得低于1.5级,c)秒表。

5.2.2将被检样品进口与液压供给系统相联(其中容器阀、选择阀应处于开启状态),排除试样腔内空气后,封闭所有出口,缓慢升压至试验压力(其中容器强度试验时的升压速率不应大于0.49MPa/s)。在规定的保压时间内检查试件,其结果应分别符合4.1.3、4.2.3、4.5.3、4.6.3、4.7.3、4.8.3的要求。5.3密封试验

5.3.1容器的密封性试验

将容器与气压供给系统相联,封闭所有出口,向容器内充入压缩空气或氮气至试验压力值,将容器浸入水中,持续时间为钢质无缝容器1min,钢质焊接容器2min,其结果应符合4.1.4要求。5.3.2容器阀、选择阀的密封性试验a)将处于关闭状态的阀门入口与压缩空气或氮气气源相连接,并浸入水中,逐渐充压至规定的试验压力,保持3min,阀门应无气泡泄漏。b)将处于开启状态的阀门入口与压缩空气或氮气气源相联接,封闭阀的所有出口,并浸入水中,逐渐充压至试验压力,用精度不低于1.5级的压力表测量出5min内的平均压力降不应大于0.05MPa/min。

5.3.3驱动器的密封试验

将驱动器与气压供给系统相联,封闭所有出口,并放入水中,缓慢充压至试验压力,保持3min,其结果应符合4.4.4要求。

5.3.4单向阀密封性试验

5.3.4.1试验设备同5.2.1规定。5.3.4.2将试件的入口与液压供给系统相联接,缓慢向阀体加压,待排除体腔内空气后,封闭出口,然后继续加压至试验压力。保持5min,其结果应符合4.6.4要求。5.3.5集流管、联接管的密封性试验将试样的接口与气压供给系统相联接,封闭其余接口后,浸入水中,向管腔内充压至规定的试验压力,指示压力的压力表精度不低于1.5级,持续5min,其结果应符合4.7.4、4.8.4要求。5.4超压试验

5.4.1容器超压试验

GB166691996

容器内充满水后,将进口与液压供给系统相联接(如容器上另有进出口,则应封闭),向容器内缓慢升压,先升至工作压力然后卸压,反复数次排除液体中气体。待基本排净空气后,再以不大于0.49MPa/s的速率升压至规定的试验压力。其结果应符合4.1.5要求。5.4.2容器阀超压试验

开启容器阀将入口与液压供给系统相联接,充压排净阀体内空气后,封闭所有出口,继续缓慢升压至试验压力,保压5min后泄压,其结果应符合4.2.5要求。5.5单向阀反向泄漏试验

试验压力为1.5倍工作压力,试验方法按GB14104-93附录A的规定进行,其结果应符合4.6.5要求。

5.6盐雾腐蚀试验

进行容器阀、喷嘴、选择阀、单向阀的盐雾腐蚀试验时,其方法如下:a)试验设备:盐雾腐蚀试验箱;b)试验准备和周期:试件经清洗,去油污后,悬挂于试验箱内的专用支架上,试验周期为240h;c)试验用盐溶液:由白色氯化钠溶于蒸馏水或去离子水中制成,浓度为50g/L士5g/L,pH值在25℃时为6.5~~~7.2。喷淋后的溶液不能再次使用。d)试验条件:试验时盐雾腐蚀试验箱内温度为35℃士2℃,喷雾速率为1~2mL/h,(有效面积为80cm2的收集器放入箱内24h所测得的平均喷雾速率),在整个试验周期内连续喷雾。e)试验结束后,先干燥0.5~1h,在40℃的清水中清洗,最后在空气中自然干燥。试验结果应分别符合4.2.11、4.3.7、4.5.7、4.6.9要求。5.7振动试验

5.7.1试验前将容器和容器阀组件按使用工况组装齐全,容器内按设计的最大灭火剂充装量充装灭火剂,并达到20℃时相应的工作压力水平。5.7.2将一个容器和容器阀组件(包括辅助装置)安装在振动试验机工作台上,按GB795--89中5.6规定的方法进行试验。

试验结果应符合4.2.6要求。

5.8温度循环泄漏试验

5.8.1试验准备同5.7.1。

5.8.2对准备好的组件,进行质量测量,其称量精度为土0.1%,应按下列顺序在每个温度下放置24h。

49℃±2℃;

0℃±2℃;

49℃±2℃;

0℃±2℃,

49℃±2℃;

0℃±2℃。

或者是按制造厂推荐的最高和最低工作温度进行上述温度循环泄漏试验。上述循环结束后,将该组件放在25℃士5℃的温度条件下贮存24d,然后再进行一次上述的循环试验,再在25℃士5℃的温度条件下贮存24h后结束该试验。之后对该组件质量进行测量,然后给组件安装操作机构并驱动阀门使其动作。其结果应符合4.2.7要求。5.9工作可靠性试验

5.9.1容器阀的工作可靠性试验

将容器阀及其辅助的控制装置组件安装在试验专用容器上,用压缩空气或氮气向容器内充压至Pd(Pd为该系统的二氧化碳贮存容器在一定充装密度下,不同工作温度时容器内的压力值),在温度为20188

GB16669-1996

土5℃的条件下,按GB795一89中5.9规定的试验顺序进行100次重复循环试验,并在最高和最低工作温度下分别各做10次。

容器阀在正常工作时允许破坏的某些零件在每次循环试验后及时更换,以便继续进行试验。试验结果应符合4.2.9要求。

5.9.2驱动器的工作可靠性试验

a)将容器阀和驱动器联接组合成一试样(或系统),容器阀安装于试验容器上,用压缩空气或氮气对容器阀充压到Pd(Pd为该系统二氧化碳贮存容器在一定充装密度下不同工作温度时,容器内的压力值),

b)在相应的温度下按下列顺序完成循环试验;1)充压至Pd,保压时间不小于5s;2)启动驱动器,使容器阀开启;3)待容器内压力降至0.5MPa以下,关闭容器阀,复位驱动器;4)再向容器阀充压,继续下个循环试验。c)在20℃士5C温度下,上述循环试验重复100次。在最高和最低工作温度下分别各进行10次。d)在进行最高和最低工作温度下的重复动作试验时,驱动器应在最高或最低工作温度下,保持1h后方可进行试验。

对电磁型驱动器,在进行最高和最低工作温度试验时,应在额定工作电压士15%范围各进行五次。e)常温下的重复动作试验,对于电磁型和引爆型可通入额定的电压、电流,使其动作,对于气动型可用额定压力的气流使其动作;对于手动型则用人力使其动作。动作频率应控制在每分钟4一6次,每次动作应进行判别并计数。

f)利用量程范围合适的万能材料试验机,测力计等设备,测量驱动器在工作时的驱动力大小。g)驱动器重复动作试验可与容器阀的工作可靠性试验同时进行。试验结果应符合4.4.3要求。

5.9.3选择阀的工作可靠性试验

按GB14103一93中6.3规定的方法进行试验,其结果应符合4.5.5要求。5.9.4单向阀的工作可靠性试验

按GB14104一93中5.5规定的方法进行试验,其结果应符合4.6.7要求。5.10冲击试验

5.10.1容器阀冲击试验

按GB795一89中5.12规定的方法进行试验,其结果应符合4.2.12要求。5.10.2喷嘴冲击试验

按GB796一89中附录B规定的试验方法和试验装置进行冲击试验,其结果应符合4.3.6要求。5.11容器阀、选择阀、单向阀等效长度的测定按GB795一89中5.10规定的试验顺序进行试验,其结果应分别符合4.2.10、4.5.6、4.6.8要求。注:容器阀在试验时应装上虹吸管。5.12喷嘴流量特性试验

按GB796-89中5.2规定的喷射性能试验方法进行试验,其结果应符合4.3.3要求。5.13耐热和耐压试验

将喷嘴安装在温度试验箱内,并通过管路与压力容器相联接,容器内贮有压力为8MPa的试验用氮气,喷嘴在600℃士20℃温度下,持续5min后,迅速打开温度试验箱,使氮气从喷嘴喷出,喷射时间为10s,其结果应符合4.3.4要求。试验装置与GB796—89中图2所示相同。5.14耐热和耐冷击试验

GB16669.1996

将喷嘴安装在温度试验箱内,并通过管路与贮有二氧化碳的压力容器相联接,喷嘴在600℃士20℃的温度下持续5min后,移置一20℃的低温试验箱中并使压力为2士0.1MPa的二氧化碳从喷嘴喷出,历时1min,其结果应符合4.3.5要求。试验装置与GB 796一89 中图 3所示相同。5.15喷嘴喷射特性试验

5.15.1全淹没喷嘴的喷射特性试验选择与试验用密闭空间相适应的一个或一组喷嘴试样,该密闭空间内的温度为20℃土5℃,相对湿度为(60±5)%。

试验系统中容器内贮存的二氧化碳量应能在试验过程中保持5.7士0.2MPa的压力,喷嘴压力不应小于3.0MPa,喷射时间为1min。喷射试验后,结果应符合4.3.8.1要求。5.15.2局部应用喷嘴的喷射特性试验将喷嘴安装在盛有水的试验盘上方,并在试验盘的对称平面内。试验盘的尺寸及安装位置如图1所示,安装高度(即喷嘴出口端至水平面的距离)由生产单位提供,容器压力、喷嘴压力及喷射时间与5.15.1相同。当喷嘴安装角在45°~90°范围内作喷射时应符合4.3.8.2要求。5.16驱动器驱动力的测定

根据电磁型、气动型、机械型、引爆型的各自结构特点和驱动形式,用万能材料试验机、测力机、测力计等测力设备(力的测量误差不应大于2%)测出驱动件在全行程中的最大驱动力应符合4.4.1要求。5.17驱动器行程测定

驱动器按其各自的驱动方法使驱动件动作,用读数精度不低于0.1mm的游标卡尺测量出驱动件的最大位移量,应符合4.4.5要求。5.18手动操作试验

将容器阀或选择阀的手动操作机构与测力装置联接,力的测量误差不应大于2%,通过测力装置操作选择阀或容器阀,记录最大操作力,测量并记录最大操作行程。试验结果应符合4.2.13和4.5.8要求。

5.19安全泄放装置动作试验

5.19.1试验设备同5.2.1,其中压力表应带有停针装置。5.19.2将装有安全泄放装置的部件与液压供给系统相联接,充水排净空气后,封闭所有出口,对安全泄放装置加压,使泄放装置动作,记录此时的压力,试验结果应符合4.1.2.2、4.2.14、4.7.2规定的泄压动作要求。

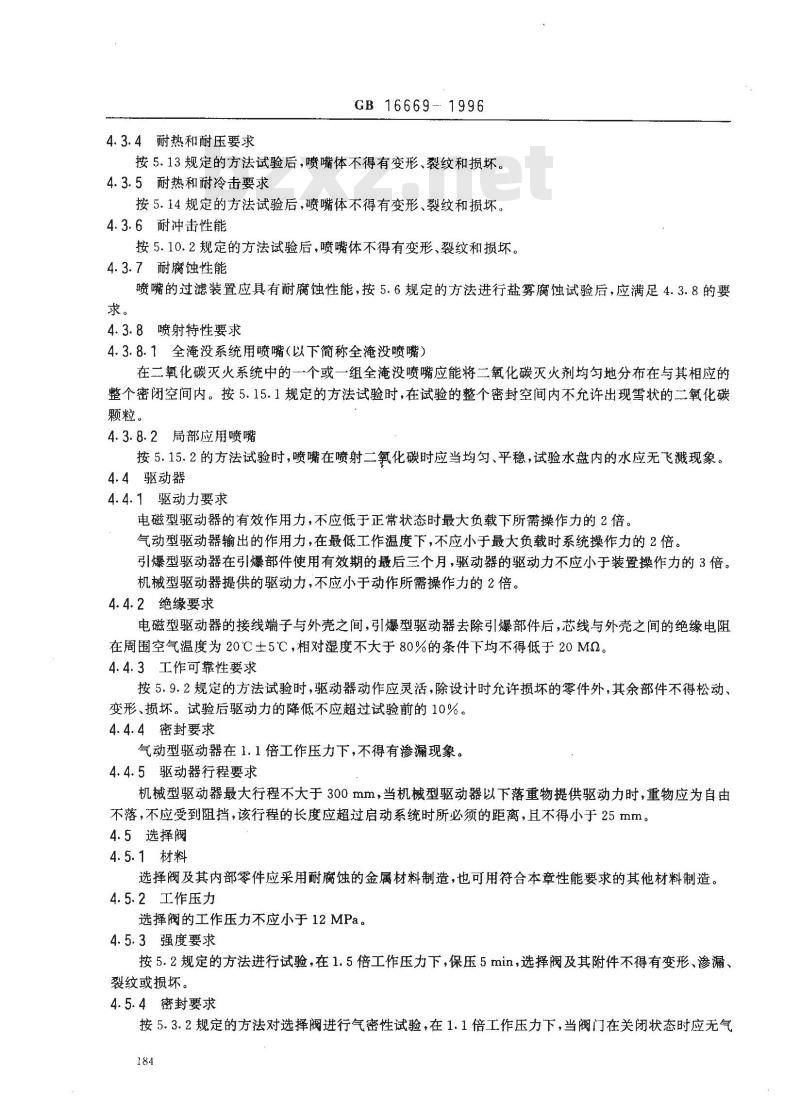

图中;BB2-

一喷嘴安装位置;

GB 16669--1996

图1喷嘴安装位置

一喷嘴垂直安装时的瞄推点(与盘子中心重合);E2-喷嘴安装角在45°~90°范围时的瞄准点;一安装角小于90°时瞄准点偏离距离,见表1;L

S—喷嘴安装高度(喷嘴出口至瞄准点的距离);@喷嘴安装角。

喷嘴安装角Φ,(\)

5.20容器阀最小最大工作压力工作可靠性试验水面

试验盘

(薄钢板焊制)

瞄准点偏离距离L,m

0.25~0.125

按GB795--89中5.8规定的方法进行试验,其结果应符合4.2.8要求。5.21绝缘电阻测定

对电磁型或引爆型驱动器进行绝缘电阻试验时,应按GB998--82规定的方法进行,其结果应符合4.4.2要求。

5.22单向阀开启压力试验

按GB14104一93中5.4规定的方法进行试验,其结果应符合4.6.6要求。5.23系统试验

5.23.1系统外观检验

目视系统外观状况,应符合4.9.1要求。5.23.2检漏装置性能试验

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

根据公安部《1992年消防技术标准制、修订项目计划》的要求,参考国内外相关标准和规范制订了本标准。

鉴于目前国内低压形式贮存的二氧化碳灭火系统还正处于开发研制阶段,所以本标准只规定了高压形式贮存的二氧化碳灭火系统及其部件的性能要求、试验方法和检验规则,而低压形式贮存的二氧化碳灭火系统可部分参考使用本标准。本标准的一些性能参数主要是参照ISO/DP8476《二氧化碳和卤代烷灭火系统部件》、ISO6183《消防保护设备-二氧化碳灭火系统设计和安装规范》、BS5306Part4:1986《室内灭火装置和设备》(二氧化碳系统规范)、NFPA12《二氧化碳灭火系统》、GB50193《二氧化碳灭火系统设计规范》等国内外标准规范制订的,性能参数与我国现行国家规范完全一致。本标准是首次制订,标准编写格式符合GB/T1.1-1993以及GB/T1.22—1993的规定。本标准的附录A至附录H都是标准的附录。本标准由中华人民共和国公安部消防局提出。本标准由全国消防标准化技术委员会第二分技术委员会归口。本标准由公安部天津消防科学研究所、南京消防器材厂负责起草。本标准主要起草人:谢炳先、立发、刘连喜、姚效刚、王占军。180

1范围

中华人民共和国国家标准

二氧化碳灭火系统及部件通用技术条件General technical specifications for componentsof carbon dioxide fire extinguishing systemsGB16669—1996

本标准规定了二氧化碳灭火系统及容器、容器阀、喷嘴、驱动器、选择阀、单向阀、集流管、连接管等部件的性能要求、试验方法及检验规则。本标准适用于高压形式贮存的二氧化碳灭火系统。2引用标准

下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB795一89卤代烷灭火系统容器阀性能要求和试验方法GB796一89卤代烷灭火系统喷嘴性能要求和试验方法GB 998-82

低压电器基本试验方法

GB4715-93点型感烟火灾探测器技术要求及试验方法GB 4716-93

GB 4717—93

GB 5099---85

GB 5100—85

点型感温火灾探测器技术要求及试验方法火灾报警控制器通用技术条件

钢质无缝气瓶

钢质焊接气瓶

GB 14103—93

GB 14104--93

3定义

卤代烷灭火系统

选择阀性能要求和试验方法

单向阀性能要求和试验方法

卤代烷灭火系统

本标准采用下列定义。

3.1充装密度

贮存容器中二氧化碳的质量与该容器容积之比,kg/m。3.2最大工作压力

将容器充装二氧化碳后,并置于下述二种温度中的较高者,此时容器中的平衡压力。a)49℃;

b)制造厂推荐(或规定)的最高工作温度。3.3驱动器

启动容器阀使其释放二氧化碳灭火剂的执行机构。国家技术监督局1996-12-18批准1997-06-01实施

4性能要求

GB16669—1996

二氧化碳灭火系统中,除喷嘴外各部件的工作温度界限为0℃至49℃。当设计工作温度超过这个界限时,应在各部件上作永久性标记,标出其工作温度界限。4.1容器

贮存二氧化碳灭火剂的压力容器应是可重复充装的钢质无缝容器,贮存驱动气体的压力容器应是钢质无缝容器,亦可用钢质焊接容器。4.1.1材料

钢质无缝容器材料应符合GB5099-85第2章的规定,钢质焊接容器材料应符合GB5100-85中第4章的规定。

4.1.2主要参数

4.1.2.1基本尺寸

除特殊要求外,钢质无缝容器的容积和直径应符合GB5099一-85中表2的规定,钢质焊接容器的容积和直径应符合GB5100—85中表1的规定。4.1.2.2工作压力

贮存二氧化碳灭火剂的容器工作压力不应小于15MPa,贮存驱动气体的容器其工作压力由设计决定的。

在贮存二氧化碳灭火剂的容器(或容器阀)上必须设置泄压装置,其泄压动作的压力范围为19MPa士0.95MPa。在贮存驱动气体的容器(或容器阀)上必须设置指示精度不低于土2.5%的压力显示装置。4.1.3强度要求

按5.2规定的方法进行液压强度试验,试验压力为1.5倍工作压力,保持2min,容器不得出现渗漏现象,其容积的残余变形率不得大于3%。4.1.4密封要求此内容来自标准下载网

按5.3.1规定的方法进行气密性试验,试验压力为工作压力,容器应无气泡泄漏。4.1.5超压要求

按5.4,1规定的方法进行液压试验,试验压力为3倍工作压力,容器不得有破裂现象。4.2容器阀

容器阀的设计应保证在动作时,其零部件均不得被喷出阀门以外或进入到管道中去。4.2.1材料

阀体应用铜合金制造,也可用强度及耐腐蚀性不低于上述材质的其它金属材料制造。弹性密封垫应采用长期与液态二氧化碳接触而不损坏或变形的材料制造。4.2.2工作压力

用于二氧化碳灭火剂贮存容器的容器阀,其工作压力不应小于15MPa。用于驱动气体贮存容器的容器阀,其工作压力由设计决定。4.2.3强度要求

按5.2规定的方法进行液压强度试验,试验压力为1.5倍工作压力,保持5min,容器阀及其附件不得变形、渗漏。

4.2.4密封要求

按5.3.2规定的方法对容器阀进行气密性试验。在1.1倍工作压力下,当阀门关闭状态时,应无气泡泄漏;当阀门在开启状态时,各联接密封部位的泄漏压力降不应大于0.05MPa/min。4.2.5超压要求

按5.4.2规定的方法进行液压试验,在3倍工作压力下,容器阀及其附件不得有破裂现象。4.2.6抗囊要求

GB 16669-1996

按5.7规定的试验方法对容器和容器阀组件(包括辅助的控制装置)进行振动试验,容器与容器阀组件的任何部件不得产生结构损坏;灭火剂的净重损失不得大于灭火剂充装量的0.5%;驱动气体的压力损失不得大于充装压力的1.5%。试验结束后应对容器阀进行检查,容器阀应能正常工作,并能迅速和完全打开。

4.2.7温度循环泄漏要求

容器和容器阀组件应能承受最高和最低工作温度循环的变化,而不产生过量的泄漏及容器阀动作故障。按5.8规定的方法进行试验后,其二氧化碳灭火剂的净重损失不得超过灭火剂充装量的0.5%,驱动气体贮存容器内的压力损失不得超过充装压力的1.5%。在启动容器阀时,不应出现任何动作故障。

4.2.8最小和最大工作压力要求

按5.20规定的方法进行试验,容器阀的动作应准确并能迅速完全打开。4.2.9工作可靠性要求

容器阀及其辅助控制装置按5.9.1规定的试验方法进行试验,容器阀的动作应灵活、可靠,不得出现任何故障和结构损坏(正常工作时允许损坏的零件除外)。4.2.10容器阀的局部阻力损失——等效长度表示法介质流经容器阀、虹吸管及连接管接头时产生的局部阻力损失要由在设计上与其相联接的管道的等效长度表示。

按5.11规定的方法测得的容器阀等效长度值不应超过设计值的十10%。4.2.11耐腐蚀要求

按5.6规定的试验方法进行盐雾腐蚀试验,容器阀的各部位不得有明显的腐蚀损坏,也不得有性能上的下降。本试验结束后再进行5.3.2和5.9试验,应满足4.2.4和4.2.9的要求。4.2.12耐冲击要求

容器阀装配于容器后,实施任意方向的倾倒方式的冲击三次后,再按5.3.2和5.9.1进行试验,应满足4.2.4和4.2.9的要求。

4.2.13手动操作要求

按5.18规定的试验方法,进行容器阀手动操作试验,其结果应符合下列要求:a)手动操作力不应大于150N;

b)指拉操作力不应大于50N;

c)指推操作力不应大于10N;

d)所有手动操作位移均不应大于300mm。4.2.14容器阀安全泄放装置的动作要求容器阀若设置安全泄放装置,在19士0.95MPa内应能动作。4.3喷嘴

4.3.1材料

组成喷嘴的各部分应采用耐腐蚀的材料制成,并应符合本标准要求的强度和耐温度性能4.3.2基本尺寸

无过滤装置的喷嘴,其喷嘴孔的横截面积应大于7mm,且喷嘴孔的直径或非圆孔的任一边长应大于3mm有过滤装置的喷嘴,其喷嘴孔的横截面积应大于2mm,且喷嘴孔的直径或非圆形孔的任一边长应大于1.5mm。

过滤器的开口面积应大于喷嘴孔全部横截面积的5倍。过滤器材料应具有耐魔蚀性能。4.3.3喷嘴的流量特性

喷嘴的流量特性必须由试验来确定,在正常的贮存容器压力下,作喷射试验,测量出喷嘴在不同的喷射压力时单位面积的流量,所测得的试验值应不超过由生产单位提供的被测喷嘴特性数据的士10%。183

4.3.4耐热和耐压要求

GB16669--. 1996

按5.13规定的方法试验后,喷嘴体不得有变形、裂纹和损坏。4.3.5耐热和耐冷击要求

按5.14规定的方法试验后,喷嘴体不得有变形、裂纹和损坏。4.3.6耐冲击性能

按5.10.2规定的方法试验后,喷嘴体不得有变形、裂纹和损坏。4.3.7耐腐蚀性能

喷嘴的过滤装置应具有耐腐蚀性能,按5.6规定的方法进行盐雾腐蚀试验后,应满足4.3.8的要求。

4.3.8喷射特性要求

4.3.8.1全淹没系统用喷嘴(以下简称全没喷嘴)在二氧化碳灭火系统中的一个或一组全淹没喷嘴应能将二氧化碳灭火剂均匀地分布在与其相应的整个密闭空间内。按5.15.1规定的方法试验时,在试验的整个密封空间内不允许出现雪状的二氧化碳颗粒。

4.3.8.2局部应用喷嘴

按5.15.2的方法试验时,喷嘴在喷射二氧化碳时应当均匀、平稳,试验水盘内的水应无飞溅现象。4.4驱动器

4.4.1驱动力要求

电磁型驱动器的有效作用力,不应低于正常状态时最大负载下所需操作力的2倍。气动型驱动器输出的作用力,在最低工作温度下,不应小于最大负载时系统操作力的2倍。引爆型驱动器在引爆部件使用有效期的最后三个月,驱动器的驱动力不应小于装置操作力的3倍。机械型驱动器提供的驱动力,不应小于动作所需操作力的2倍。4.4.2绝缘要求

电磁型驱动器的接线端子与外壳之间,引爆型驱动器去除引爆部件后,芯线与外壳之间的绝缘电阻在周围空气温度为20℃士5℃,相对湿度不大于80%的条件下均不得低于20MQ2。4.4.3工作可靠性要求

按5.9.2规定的方法试验时,驱动器动作应灵活,除设计时允许损坏的零件外,其余部件不得松动、变形、损坏。试验后驱动力的降低不应超过试验前的10%。4.4.4密封要求

气动型驱动器在1.1倍工作压力下,不得有渗漏现象。4.4.5驱动器行程要求

机械型驱动器最大行程不大于300mm,当机械型驱动器以下落重物提供驱动力时,重物应为自由不落,不应受到阻挡,该行程的长度应超过启动系统时所必须的距离,且不得小于25mm。4.5选择阀

4.5.1材料

选择阀及其内部零件应采用耐腐蚀的金属材料制造,也可用符合本章性能要求的其他材料制造。4.5.2工作压力

选择阀的工作压力不应小于12MPa。4.5.3强度要求

按5.2规定的方法进行试验,在1.5倍工作压力下,保压5min,选择阀及其附件不得有变形、渗漏、裂纹或损坏。

4.5.4密封要求

按5.3.2规定的方法对选择阀进行气密性试验,在1.1倍工作压力下,当阀门在关闭状态时应无气184

GB 16669-1996

泡泄漏;当阀门在开启状态时各联接密封部位的泄漏压力降不应大于0.05MPa/min。4.5.5工作可靠性要求

按5.9.3规定的方法进行试验,选择阀的动作应灵活、准确、可靠,不得出现任何故障和结构的损环。

4.5.6选择阀局部阻力损失——等效长度表示法介质在流经选择阀及接头时,产生的局部阻力损失由设计上与其相联的管道的等效长度表示。按5.11规定的方法测得的选择阀等效长度不应超过设计值的十10%。4.5.7耐腐蚀性能

按5.6试验方法进行盐雾腐蚀试验,选择阀的各部位不得有明显的腐蚀损失,也不得有性能上的下降。本试验结束后,再进行5.3.4和5.9.3的试验,并满足4.5.4和4.5.5的要求。4.5.8手动操作要求

按5.18的试验方法进行选择阀手动操作试验,其结果应符合下列要求。a)手动操作力不应大于150N;

b)手动操作行程不应大于300mm。4.6单向阀

单向阀应符合二氧化碳灭火系统的实际需要,能长期可靠地工作。4.6.1材料

阀体及零部件应采用耐腐蚀的金属材料制造。也可用符合本章性能要求的其他金属材料制造。4.6.2工作压力

用于二氧化碳灭火剂流通管路上的单向阀工作压力,不应小于15MPa;用于驱动气体控制管路上的单向阀工作压力由系统设计确定。4.6.3强度要求

按5.2规定的方法对单向阀进行液压强度试验,在1.5倍工作压力下,保压5min,阀体不得有渗漏现象,应无变形、破裂等损坏。4.6.4密封要求

按5.3.4规定的方法对单向阀进行液压密封试验,在1.1倍工作压力下,保压5min,其联接密封部位不得有渗漏现象。

4.6.5反向泄漏要求

按5.5规定的方法对单向进行反向泄漏试验,试验压力为1.5倍的工作压力,对用于二氧化碳灭火剂流通管路上的单向阀而言,其阀的进口处液体泄漏量不得超过0.5mL/min;对用于驱动气体控制管路上的单向阀而言,在阀的进口处应无泄漏现象。4.6.6开启压力要求

按5.22规定的方法进行试验,单向阀的开启压力不得超过设计要求值,在开启压力下阀的动作应准确无误。

4.6.7工作可靠性要求

按5.9.4规定的方法对单向阀进行可靠性试验时,单向阀应能经受100次的“开启—关闭”动作试验。其动作应灵活、准确,不得出现任何故障和结构损坏。4.6.8单向阀局部阻力损失-等效长度表示法介质流经单向阀时产生的局部阻力损失由与其联接的管道的等效长度表示。按5.11规定的方法测得的单向阀等效长度不应超过设计值的十10%。4.6.9耐腐蚀要求

按5.6规定的方法进行盐雾腐蚀试验后,单向阀各部位不应有明显的腐蚀损坏,并按5.5和5.9.4的方法进行试验,应满足4.6.5和4.6.7的要求。185

4.7集流管

4.7.1材料

GB16669-1996

集流管应采用无缝钢管制造,除了具有耐腐蚀性能的材质以外,其他材质制造的集流管均应进行内外表面镀层的防腐蚀处理。

4.7.2工作压力

集流管的工作压力不应小于12MPa。集流管上应设置泄压装置,其泄压动作的压力范围为15MPa±0.75 MPa。

4.7.3强度要求

按5.2规定的方法对集流管进行液压试验,在1.5倍工作压力下,保压5min,集流管不得有渗漏,应无变形、破裂等损坏。

4.7.4密封要求

按5.3.5规定的方法对集流管进行气密性试验,在1.1倍的工作压力下,应无气泡泄漏。4.8连接管

用于容器阀与集流管间的连接,应采用高压软管或耐压强度相当具有抗冲击振动能力的金属管。4.8.1连接管应用耐腐蚀性并与液态二氧化碳接触而不损坏或变形的材料制造。4.8.2工作压力

连接管的工作压力不应小于12 MPa。4.8.3强度要求

按5.2规定的方法对连接管进行液压强度试验,试验压力为2倍工作压力,保压5min,应无渗漏,无局部凸起及其他异常现象。

4.8.4密封要求

按5.3.5规定的方法对连接管进行气密性试验,在1.1倍工作压力下,应无气泡泄漏。4.9系统

4.9.1外观

4.9.1.1系统各部件的表面应进行防腐处理,防腐涂层应均匀、美观、完整,不得有气孔、灰渣、疤痕、碰伤等缺陷。

4.9.1.2在灭火剂贮存容器的外表正面,应有“二氧化碳”或\CO,”字样,字迹应明显、清晰。4.9.1.3铭牌应设置在机组明显部位,注明型号、规格、生产单位、出厂日期。4.9.1.4在每个选择阀上应有清晰而永久的标志,标明被防护区域的名称或代号。4.9.1.5各零部件的安装部署不得影响维修、检查和使用操作。4.9.2检漏装置性能要求

4.9.2.1二氧化碳灭火剂贮存容器应设置能可靠显示内装灭火剂泄漏损失量的装置,精度不得低于1.5%,操作应简易方便,示值应灵敏准确。4.9.2.2二氧化碳灭火剂贮存容器应设置泄漏极限报警装置,当二氧化碳泄漏量达到充装重量的10%时,应能可靠发出声、光报警信号。光报警信号应为黄色或淡黄色,在般环境光线条件下,距离3m远处应清晰可见。声报警信号在额定工作电压下,距离1m远处的声压级应不低于65dB(A)。4.9.3运行动作要求

4.9.3.1系统应具有自动启动,手动启动和机械应急启动的功能。机械应急启动应有防止误动作的有效措施,并用文字及图形符号标明操作时的方法步骤。4.9.3.2系统应具备延时启动功能,延时时间可在0~30 s范围内调节。4.9.3.3系统的动作程序必须符合下列要求,即在确保选择阀开启后方能打开容器阀。4.9.3.4系统在自动启动、手动启动和机械应急启动方式下分别进行运行试验,其启动运行动作应准186

GB16669-1996

确可靠,无任何故障出现,各部件不得出现松动、变形和损坏。4.9.4探测与报警性能要求

4.9.4.1系统配备的火灾探测器应符合GB4715和GB4716规定。4.9.4.2系统配备的火灾报警控制器应符合GB4717的规定。5试验方法

对系统及各部件的性能检测,应依据被检样品的有关设计图纸、工艺文件、主要技术参数等资料,遵照本章规定的方法试验。

进行气密性试验的部件,应在液压强度试验后再进行气密性试验。5.1外观检验

5.1.1全部试件的标志应齐全并符合设计要求。5.1.2对照设计图纸工艺文件进行检验,样品应符合设计、加工的技术要求。5.1.3检验试件的工艺一致性情况,自测有无加工缺陷和机械损伤等现象。5.2强度试验

5.2.1试验设备:

a)电动多缸往复试压泵:配置稳压装置;b)压力表:精度不得低于1.5级,c)秒表。

5.2.2将被检样品进口与液压供给系统相联(其中容器阀、选择阀应处于开启状态),排除试样腔内空气后,封闭所有出口,缓慢升压至试验压力(其中容器强度试验时的升压速率不应大于0.49MPa/s)。在规定的保压时间内检查试件,其结果应分别符合4.1.3、4.2.3、4.5.3、4.6.3、4.7.3、4.8.3的要求。5.3密封试验

5.3.1容器的密封性试验

将容器与气压供给系统相联,封闭所有出口,向容器内充入压缩空气或氮气至试验压力值,将容器浸入水中,持续时间为钢质无缝容器1min,钢质焊接容器2min,其结果应符合4.1.4要求。5.3.2容器阀、选择阀的密封性试验a)将处于关闭状态的阀门入口与压缩空气或氮气气源相连接,并浸入水中,逐渐充压至规定的试验压力,保持3min,阀门应无气泡泄漏。b)将处于开启状态的阀门入口与压缩空气或氮气气源相联接,封闭阀的所有出口,并浸入水中,逐渐充压至试验压力,用精度不低于1.5级的压力表测量出5min内的平均压力降不应大于0.05MPa/min。

5.3.3驱动器的密封试验

将驱动器与气压供给系统相联,封闭所有出口,并放入水中,缓慢充压至试验压力,保持3min,其结果应符合4.4.4要求。

5.3.4单向阀密封性试验

5.3.4.1试验设备同5.2.1规定。5.3.4.2将试件的入口与液压供给系统相联接,缓慢向阀体加压,待排除体腔内空气后,封闭出口,然后继续加压至试验压力。保持5min,其结果应符合4.6.4要求。5.3.5集流管、联接管的密封性试验将试样的接口与气压供给系统相联接,封闭其余接口后,浸入水中,向管腔内充压至规定的试验压力,指示压力的压力表精度不低于1.5级,持续5min,其结果应符合4.7.4、4.8.4要求。5.4超压试验

5.4.1容器超压试验

GB166691996

容器内充满水后,将进口与液压供给系统相联接(如容器上另有进出口,则应封闭),向容器内缓慢升压,先升至工作压力然后卸压,反复数次排除液体中气体。待基本排净空气后,再以不大于0.49MPa/s的速率升压至规定的试验压力。其结果应符合4.1.5要求。5.4.2容器阀超压试验

开启容器阀将入口与液压供给系统相联接,充压排净阀体内空气后,封闭所有出口,继续缓慢升压至试验压力,保压5min后泄压,其结果应符合4.2.5要求。5.5单向阀反向泄漏试验

试验压力为1.5倍工作压力,试验方法按GB14104-93附录A的规定进行,其结果应符合4.6.5要求。

5.6盐雾腐蚀试验

进行容器阀、喷嘴、选择阀、单向阀的盐雾腐蚀试验时,其方法如下:a)试验设备:盐雾腐蚀试验箱;b)试验准备和周期:试件经清洗,去油污后,悬挂于试验箱内的专用支架上,试验周期为240h;c)试验用盐溶液:由白色氯化钠溶于蒸馏水或去离子水中制成,浓度为50g/L士5g/L,pH值在25℃时为6.5~~~7.2。喷淋后的溶液不能再次使用。d)试验条件:试验时盐雾腐蚀试验箱内温度为35℃士2℃,喷雾速率为1~2mL/h,(有效面积为80cm2的收集器放入箱内24h所测得的平均喷雾速率),在整个试验周期内连续喷雾。e)试验结束后,先干燥0.5~1h,在40℃的清水中清洗,最后在空气中自然干燥。试验结果应分别符合4.2.11、4.3.7、4.5.7、4.6.9要求。5.7振动试验

5.7.1试验前将容器和容器阀组件按使用工况组装齐全,容器内按设计的最大灭火剂充装量充装灭火剂,并达到20℃时相应的工作压力水平。5.7.2将一个容器和容器阀组件(包括辅助装置)安装在振动试验机工作台上,按GB795--89中5.6规定的方法进行试验。

试验结果应符合4.2.6要求。

5.8温度循环泄漏试验

5.8.1试验准备同5.7.1。

5.8.2对准备好的组件,进行质量测量,其称量精度为土0.1%,应按下列顺序在每个温度下放置24h。

49℃±2℃;

0℃±2℃;

49℃±2℃;

0℃±2℃,

49℃±2℃;

0℃±2℃。

或者是按制造厂推荐的最高和最低工作温度进行上述温度循环泄漏试验。上述循环结束后,将该组件放在25℃士5℃的温度条件下贮存24d,然后再进行一次上述的循环试验,再在25℃士5℃的温度条件下贮存24h后结束该试验。之后对该组件质量进行测量,然后给组件安装操作机构并驱动阀门使其动作。其结果应符合4.2.7要求。5.9工作可靠性试验

5.9.1容器阀的工作可靠性试验

将容器阀及其辅助的控制装置组件安装在试验专用容器上,用压缩空气或氮气向容器内充压至Pd(Pd为该系统的二氧化碳贮存容器在一定充装密度下,不同工作温度时容器内的压力值),在温度为20188

GB16669-1996

土5℃的条件下,按GB795一89中5.9规定的试验顺序进行100次重复循环试验,并在最高和最低工作温度下分别各做10次。

容器阀在正常工作时允许破坏的某些零件在每次循环试验后及时更换,以便继续进行试验。试验结果应符合4.2.9要求。

5.9.2驱动器的工作可靠性试验

a)将容器阀和驱动器联接组合成一试样(或系统),容器阀安装于试验容器上,用压缩空气或氮气对容器阀充压到Pd(Pd为该系统二氧化碳贮存容器在一定充装密度下不同工作温度时,容器内的压力值),

b)在相应的温度下按下列顺序完成循环试验;1)充压至Pd,保压时间不小于5s;2)启动驱动器,使容器阀开启;3)待容器内压力降至0.5MPa以下,关闭容器阀,复位驱动器;4)再向容器阀充压,继续下个循环试验。c)在20℃士5C温度下,上述循环试验重复100次。在最高和最低工作温度下分别各进行10次。d)在进行最高和最低工作温度下的重复动作试验时,驱动器应在最高或最低工作温度下,保持1h后方可进行试验。

对电磁型驱动器,在进行最高和最低工作温度试验时,应在额定工作电压士15%范围各进行五次。e)常温下的重复动作试验,对于电磁型和引爆型可通入额定的电压、电流,使其动作,对于气动型可用额定压力的气流使其动作;对于手动型则用人力使其动作。动作频率应控制在每分钟4一6次,每次动作应进行判别并计数。

f)利用量程范围合适的万能材料试验机,测力计等设备,测量驱动器在工作时的驱动力大小。g)驱动器重复动作试验可与容器阀的工作可靠性试验同时进行。试验结果应符合4.4.3要求。

5.9.3选择阀的工作可靠性试验

按GB14103一93中6.3规定的方法进行试验,其结果应符合4.5.5要求。5.9.4单向阀的工作可靠性试验

按GB14104一93中5.5规定的方法进行试验,其结果应符合4.6.7要求。5.10冲击试验

5.10.1容器阀冲击试验

按GB795一89中5.12规定的方法进行试验,其结果应符合4.2.12要求。5.10.2喷嘴冲击试验

按GB796一89中附录B规定的试验方法和试验装置进行冲击试验,其结果应符合4.3.6要求。5.11容器阀、选择阀、单向阀等效长度的测定按GB795一89中5.10规定的试验顺序进行试验,其结果应分别符合4.2.10、4.5.6、4.6.8要求。注:容器阀在试验时应装上虹吸管。5.12喷嘴流量特性试验

按GB796-89中5.2规定的喷射性能试验方法进行试验,其结果应符合4.3.3要求。5.13耐热和耐压试验

将喷嘴安装在温度试验箱内,并通过管路与压力容器相联接,容器内贮有压力为8MPa的试验用氮气,喷嘴在600℃士20℃温度下,持续5min后,迅速打开温度试验箱,使氮气从喷嘴喷出,喷射时间为10s,其结果应符合4.3.4要求。试验装置与GB796—89中图2所示相同。5.14耐热和耐冷击试验

GB16669.1996

将喷嘴安装在温度试验箱内,并通过管路与贮有二氧化碳的压力容器相联接,喷嘴在600℃士20℃的温度下持续5min后,移置一20℃的低温试验箱中并使压力为2士0.1MPa的二氧化碳从喷嘴喷出,历时1min,其结果应符合4.3.5要求。试验装置与GB 796一89 中图 3所示相同。5.15喷嘴喷射特性试验

5.15.1全淹没喷嘴的喷射特性试验选择与试验用密闭空间相适应的一个或一组喷嘴试样,该密闭空间内的温度为20℃土5℃,相对湿度为(60±5)%。

试验系统中容器内贮存的二氧化碳量应能在试验过程中保持5.7士0.2MPa的压力,喷嘴压力不应小于3.0MPa,喷射时间为1min。喷射试验后,结果应符合4.3.8.1要求。5.15.2局部应用喷嘴的喷射特性试验将喷嘴安装在盛有水的试验盘上方,并在试验盘的对称平面内。试验盘的尺寸及安装位置如图1所示,安装高度(即喷嘴出口端至水平面的距离)由生产单位提供,容器压力、喷嘴压力及喷射时间与5.15.1相同。当喷嘴安装角在45°~90°范围内作喷射时应符合4.3.8.2要求。5.16驱动器驱动力的测定

根据电磁型、气动型、机械型、引爆型的各自结构特点和驱动形式,用万能材料试验机、测力机、测力计等测力设备(力的测量误差不应大于2%)测出驱动件在全行程中的最大驱动力应符合4.4.1要求。5.17驱动器行程测定

驱动器按其各自的驱动方法使驱动件动作,用读数精度不低于0.1mm的游标卡尺测量出驱动件的最大位移量,应符合4.4.5要求。5.18手动操作试验

将容器阀或选择阀的手动操作机构与测力装置联接,力的测量误差不应大于2%,通过测力装置操作选择阀或容器阀,记录最大操作力,测量并记录最大操作行程。试验结果应符合4.2.13和4.5.8要求。

5.19安全泄放装置动作试验

5.19.1试验设备同5.2.1,其中压力表应带有停针装置。5.19.2将装有安全泄放装置的部件与液压供给系统相联接,充水排净空气后,封闭所有出口,对安全泄放装置加压,使泄放装置动作,记录此时的压力,试验结果应符合4.1.2.2、4.2.14、4.7.2规定的泄压动作要求。

图中;BB2-

一喷嘴安装位置;

GB 16669--1996

图1喷嘴安装位置

一喷嘴垂直安装时的瞄推点(与盘子中心重合);E2-喷嘴安装角在45°~90°范围时的瞄准点;一安装角小于90°时瞄准点偏离距离,见表1;L

S—喷嘴安装高度(喷嘴出口至瞄准点的距离);@喷嘴安装角。

喷嘴安装角Φ,(\)

5.20容器阀最小最大工作压力工作可靠性试验水面

试验盘

(薄钢板焊制)

瞄准点偏离距离L,m

0.25~0.125

按GB795--89中5.8规定的方法进行试验,其结果应符合4.2.8要求。5.21绝缘电阻测定

对电磁型或引爆型驱动器进行绝缘电阻试验时,应按GB998--82规定的方法进行,其结果应符合4.4.2要求。

5.22单向阀开启压力试验

按GB14104一93中5.4规定的方法进行试验,其结果应符合4.6.6要求。5.23系统试验

5.23.1系统外观检验

目视系统外观状况,应符合4.9.1要求。5.23.2检漏装置性能试验

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。