GB 16838-1997

基本信息

标准号: GB 16838-1997

中文名称:消防电子产品 环境试验方法及严酷等级

标准类别:国家标准(GB)

英文名称: Environmental test methods and severity levels for fire protection electronic products

标准状态:已作废

发布日期:1997-06-03

实施日期:1998-05-01

作废日期:2006-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:831855

标准分类号

标准ICS号:环保、保健与安全>>13.220消防

中标分类号:医药、卫生、劳动保护>>消防>>C81火警监视、报警与消防调度系统

出版信息

出版社:中国标准出版社

书号:155066.1-14616

页数:23

标准价格:14.0 元

出版日期:2004-04-11

相关单位信息

复审日期:2004-10-14

起草单位:公安部沈阳消防科学研究所

发布部门:国家技术监督局

主管部门:公安部

标准简介

本标准规定了消防电子产品的环境试验方法和严酷等级。本标准适用于一般安装场所(包括户外)使用的消防电子产品的环境试验,特殊场所安装使用的消防电子产品的环境试验方法及严酷等级,除特殊要求应由有关标准另行规定外,亦应参照本标准。 GB 16838-1997 消防电子产品 环境试验方法及严酷等级 GB16838-1997 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

消防电子产品

环境试验方法及严酷等级

Environmental test methods and severitiesfor fire electronic products1主题内容与适用范围

本标雅规定了消防电产品的环境试验方法和严酷等级。GB16838--1997

本标准适用于一般安装场所(包括户外)使用的消防电子产品(如各类火灾参数探测、报警,联动控制设备及其辅助设备等,下同)的环境试验,特殊场所安装使用的消防电子产品的环境试验方法及严酷等级,除特殊要求应由有关标准另行规定外,亦应参照本标准。2引用标准

GB2421--89电工电子产品基本环境试验规程总则GB/T2422-1995电工电子产品环境试验术语GB2423.1-89电工电子产品基本环境试验规程试验A:低温试验方法GB2423.2--89电工电子产品基本环境试验规程试验B:高温试验方法GB/T2423.3--93电工电子产品基本环境试验规程试验Ca:恒定湿热试验方法GB/T2423.4一93电工电子产品基本环境试验规程试验Db:交变源热试验方法GB/T2423.5--1995电工电子产品基本环境试验规程第2部分:试验方法试验Ea和导则:御击

GB/T2423.10--1995电工电子产品基本环境试验规程第2部分:试验方法试验Fc和导则:振动(正弦)

GB2423.19-81电.[电子产品基本环境试验规程试验Kc:接触点和连接件的氧化硫试验方法

GB/T6113一1995无线电干扰和抗扰度测量设备规范3总则

制定本标准的目的是为对消防电子产品的检验提供统一的能再现的环境试验方法。有关消防电子产品标准婴根据产品可能遵到的环境条件,并从技术和经济等方面综合分析后,对采用娜种试验方法(条件)和产酷等级作出具体规定。3.1试验分类

本标准所列试验分为两类。

1类:运行试验

这类试验,主要是判定产品在环境试验条件下是否满足功能要求,目的是检验产品在使用环境中正常工作的能力和验证产品在这种环境下的抗干扰能力。产品在其试验过程中,均处于正常监视状态。国家技术监督扇1997-06-03批准474

1998-05-01实施

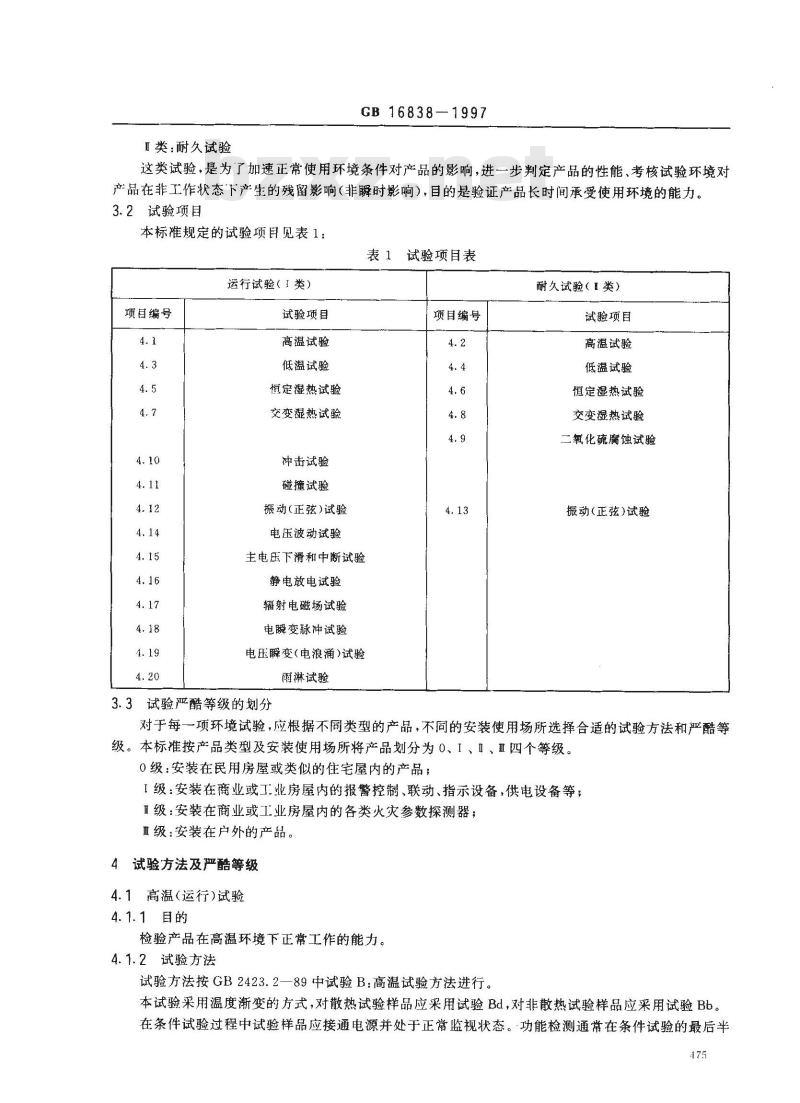

I类:耐久试验

GB 16838-1997

这类试验,是为了加速正常使用环境条件对产品的影响,进一步判定产品的性能、考核试验环境对产品在非工作状态下产生的残留影响(非瞬时影响),目的是验证产品长时间承受使用环境的能力。3.2试验项目

本标准规定的试验项目见表1:

表1试验项目表

运行试验(I类)

项目编号

试验项目

高温试验

低温试验

恒定湿热试验

交变湿热试验

冲击试验

碰撞试验

振动(正弦)试验

电压波动试验

主电压下滑和中断试验

静电放电试验

辐射电磁场试验

电瞬变脉冲试验

电压瞬变(电浪涌)试验

雨淋试验

3.3试验严酷等级的划分

项目编号

耐久试验(【类)

试验项目

高温试验

低温试验

恒定湿热试验

交变湿热试验

二氧化硫腐蚀试验

振动(正弦)试验

对于每一项环境试验,应根据不同类型的产品,不同的安装使用场所选择合适的试验方法和严酷等级。本标准按产品类型及安装使用场所将产品划分为0、I、Ⅱ、Ⅲ四个等级。0级:安装在民用房屋或类似的住宅屋内的产品;1级:安装在商业或工业房屋内的报警控制、联动、指示设备,供电设备等;Ⅱ级:安装在商业或工业房屋内的各类火灾参数探测器;Ⅲ级:安装在户外的产品。

4试验方法及严酷等级

4.1高温(运行)试验

4.1.1目的

检验产品在高温环境下正常工作的能力。4.1.2试验方法

试验方法按GB2423.2—89中试验B:高温试验方法进行本试验采用温度渐变的方式,对散热试验样品应采用试验Bd,对非散热试验样品应采用试验Bb。在条件试验过程中试验样品应接通电源并处于正常监视状态。功能检测通常在条件试验的最后半175

GE16838-1997

小时进行,并在恢复期结束后再进行一次。对某些类型的产品(如感温,感烟火灾探测器)充许其功能检测在特定的标准检验设备中进行。4.1.3严酷等级(见表2)

温度,C

持续树润,h

1)对于感火灾探测器,茶件试验温度应选用50C16

0和慧

2)持续时间2h适用于探测器之类的体积较小的试验样品,而持续时间16h则适用于报警控制器之类的体积较大的试验样品。

4.1.4试验设备

试验设备应符合GB2423.2—89第4章规定。4.2高温(耐久)试验

4.2.1目的

检验产品承受长时间老化作用的能力。4.2.2试验方法

试验方法按GB2423.289中试验B:高温试验方法进行。本试验采用非散热试验样品试验(即试验Bb)。如果温度突变对试验样品没有损害,也可以采用试验Ba。在条件试验过程中试验样品处于非通电状态。功能检测在条件试验恢复期结束后进行。虽然在条件试验过程中试验样品没有通电运行,但本试验要求应为样品提供短暂记忆存贮器备用电池,以便在条件试验过程中存贮器中的内容不丢失。4.2.3严酷等级(见表3)

温度,C

持续时间,d

4.2.4试验设备

不试验

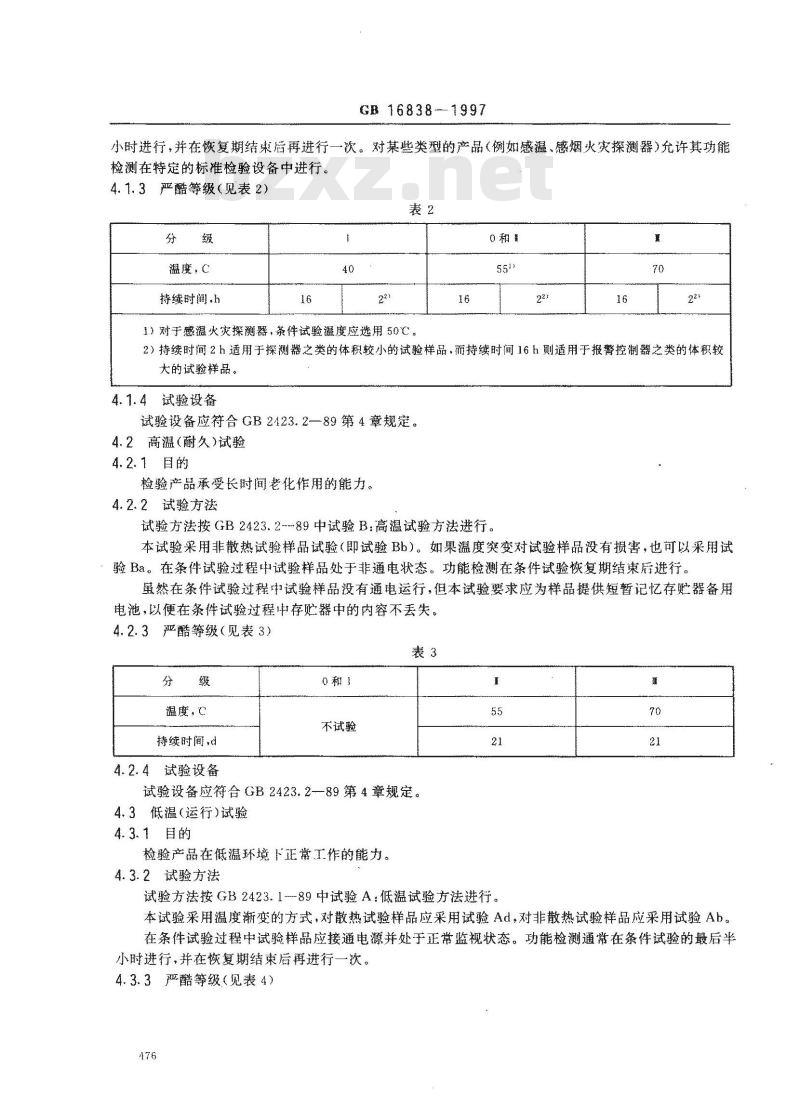

试验设备应符合GB2423.2-89第4章规定。4.3低温(运行)试验

4.3.1目的

检验产品在低温环境下正常工作的能力。4.3.2试验方法

试验方法按GB2423.1~89中试验A:低温试验方法进行。70

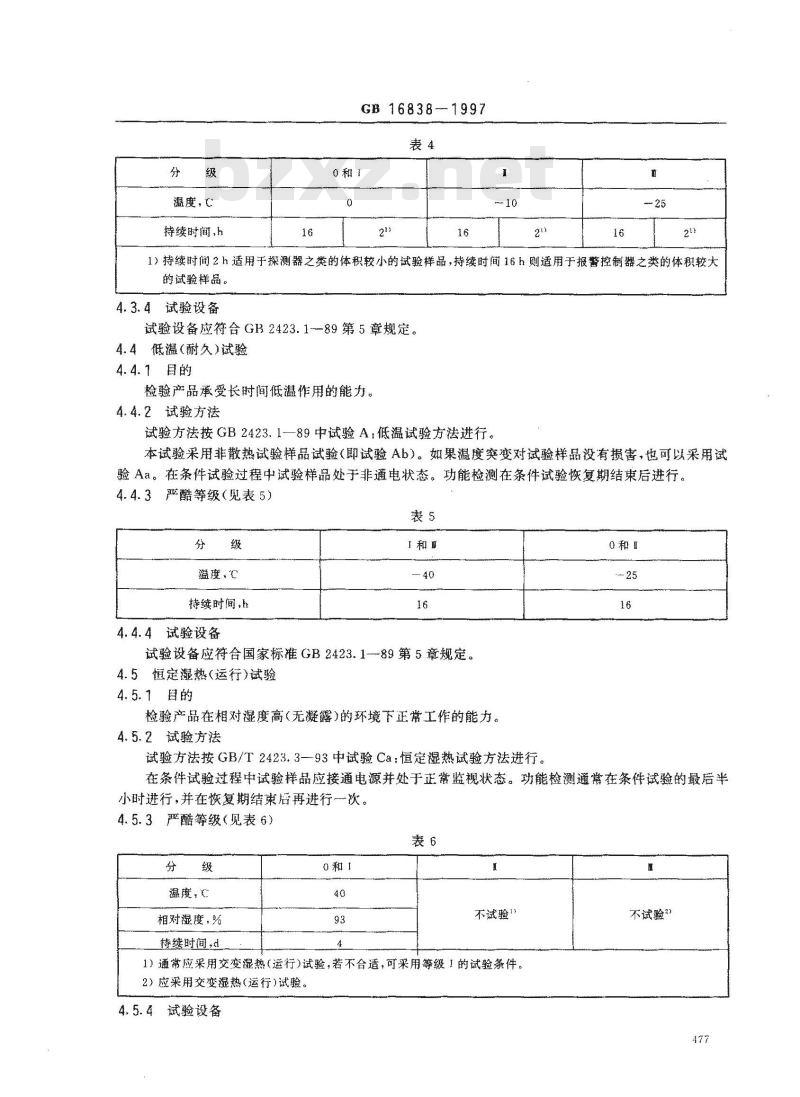

本试验采用温度渐变的方式,对散热试验样品应采用试验Ad,对非散热试验样品应采用试验Ab。在条件试验过程中试验样品应接通电源并处于正常监视状态。功能检测通常在条件试验的最后半小时进行,并在恢复期结束后再进行一次。4.3.3严酷等级(见表4)

温度,C

持续时间,h

GB168381997

0和!

1)持续时间2h适用于操测器之类的体积较小的试验样品,持续时间16h则适用于报警控制器之类的体积较大的试验样品。

4.3.4试验设备

试验设备应符合GB2423.1-89第5章规定。4.4低温(耐久)试验

4.4.1目的

检验产品承受长时间低温作用的能力。4.4.2试验方法

试验方法按GB2423.1一89中试验A:低温试验方法进行。本试验采用非散热试验样品试验(即试验Ab)。如果温度突变对试验样品没有损害,也可以采用试验Aa。在条件试验过程中试验样品处于非通电状态。功能检测在条件试验恢复期结束后进行。4.4.3严酷等级(见表5)

温度,

持续时间,h

4.4.4试验设备

试验设备应符合国家标准GB2423.1-89第5章规定。4.5恒定湿热(运行)试验

4.5.1目的

检验产品在相对湿度高(无凝露)的环境下正常工作的能力。4.5.2试验方法

试验方法按B/T2423.3--93中试验Ca:恒定湿热试验方法进行。0和I

在条件试验过程中试验样品应接通电源并处于正常监视状态。功能检测通常在条件试验的最后半小时进行,并在恢复期结束后再进行次。4.5.3严酷等级(见表6)

溢度,

相对湿度,%

特续时间,

0和!

不试验\

1)通常应采用交变湿热(运行)试验,若不合适,可采用等级!的试验条件。2)应采用交变凝热(运行)试验4.5.4试验设备

不试验3)

GB16838---1997

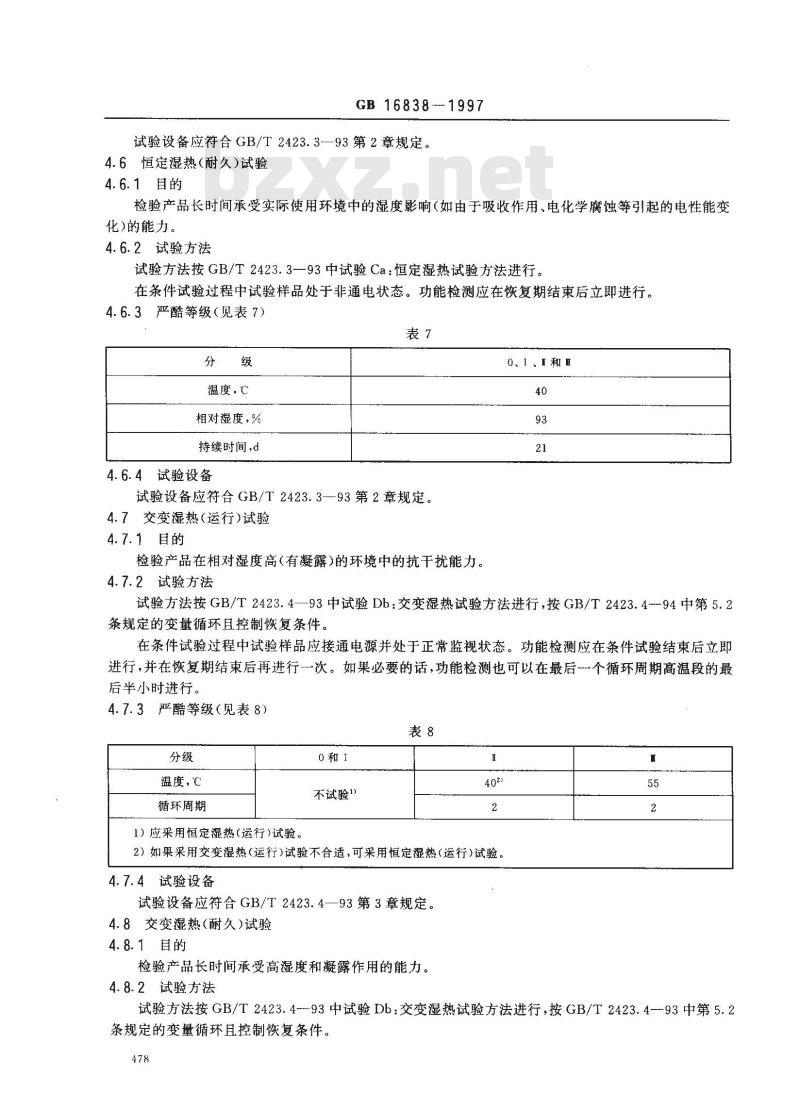

试验设备应符合GB/T2423.3—93第2章规定。4.6恒定湿热(耐久)试验

4.6.1目的

检验产品长时间承受实际使用环境中的湿度影响(如由于吸收作用、电化学腐蚀等引起的电性能变化)的能力。

4.6.2试验方法

试验方法按GB/T2423.3—93中试验Ca:恒定湿热试验方法进行。在条件试验过程中试验样品处于非通电状态。功能检测应在恢复期结束后立即进行。4.6.3严酷等级(见表7)

温度,℃

相对湿度,%

持续时间,d

4.6.4试验设备

试验设备应符合GB/T2423.3--93第2章规定。4.7交变湿热(运行)试验

4.7.1目的

检验产品在相对湿度高(有凝露)的环境中的抗干扰能力。4.7.2试验方法

O、1、I和E

试验方法按GB/T2423.4—93中试验Db:交变湿热试验方法进行,按GB/T2423.4--94中第5.2条规定的变量循环且控制恢复条件。在条件试验过程中试验样品应接通电源并处于正常监视状态。功能检测应在条件试验结束后立即进行,并在恢复期结束后再进行一次。如果必要的话,功能检测也可以在最后一个循环周期高温段的最后半小时进行。

4.7.3严酷等级(见表8)

温度,℃

循环周期

1)应采用恒定湿热(运行)试验,0和I

不试验1)

2)如果采用交变湿热(运行)试验不合适,可采用恒定湿热(运行)试验4.7.4试验设备

试验设备应符合GB/T2423.4—93第3章规定。4.8交变湿热(耐久)试验

4.8.1目的

检验产品长时间承受高湿度和凝露作用的能力。4.8.2试验方法

试验方法按GB/T2423.4--93中试验Db:交变湿热试验方法进行,按GB/T2423.4-93中第5.2条规定的变量循环且控制恢复条件。478

GB16838-1997

在条件试验过程中试验样品处于非通电状态。功能检测应在恢复期结束后立即进行。4.8.3严酷等级(见表9)

滤度,℃

循环周期

1)应采用值定湿热(耐久)试验。0、和1

不试验\

2)除本试验外,第1级产品还应做恒定湿热(耐久)试验。4.8.4试验设备

试验设备应符合GB/T2423.4—93第3章规定。4、9二氧化硫(SO,)腐蚀(耐久)试验4.9.1目的

检验产品承受大气污染之一的二氧化硫气体腐蚀作用的能力。4.9.2试验方法

除了增加相对湿度的严醛性以外,试验方法按GB2423.19-81中试验Kc:接触点和连接件的二氧化硫试验方法进行。

试验条件应保持试验样品表面温度在露点以上。在条件试验过程中样品处于非通电状态,试验后,试验样品立即置于温度为(40士2)℃、相对湿度小于50%的条件下干燥16h,然后在正常大气条件下恢复1~2h,恢复期结束后进行功能检测。4.9.3严酷等级(见表10)

二氧化硫含量(10-)

温度,

相对湿度,%

持续时间,d

4.9.4试验设备

不试验

试验设备应符合GB2423.19—81第3章规定4.10冲击(运行)试验

410.1目的

检验产品承受实际使用环境中可能发生的机械冲击的能力。4.10.2试验方法

试验方法按GB/T2423.5-1995中试验Ea:冲击试验方法进行。I和”

本试验选取的冲击脉冲波形为半正弦波。在条件试验过程中试验样品应接通电源并处于正常监视状态。功能检测在条件试验后进行。4.10.3严醋等级(见表11)

脉冲持续时间,ms

加速度,g,与样品质量m有关

m≤4.75 kg

m>4.75 kg

冲击方向数

每个方向冲击数

4.10.4试验设备和测量系统

GB16838--1997

试验设备应符合GB/T2423.5-1995第3章有关规定。4.11碰撞(运行)试验

4.11.1目的

0、1和

100-20 m

不试验

检验产品承受正常使用环境中可能发生的对产品表面所产生的机械碰撞的能力。4.11.2试验方法

本标准规定了两种不同的试验方法。方法A是利用只摆动锤头对试验样品进行碰撞试验,对试验样品的边缘产生瞬间的冲击作用这种碰撞试验对于些安装在天棚上的较小的试验样品尤其适合(例如点型感烟和点型感温火灾探测器)。

将试验样品按其正常的工作位置安装在试验设备的刚性水平安装板上(见图1),并使试样处于正常监视状态,试验样品在试验前应至少通电15min。调整碰撞试验设备,使锤头碰撞面的中心能够从水平方向碰撞试验样品,并对准使试验样品最易遭受破环的部位进行碰撞。功能检测应在条件试验后进行。方法B是利用只半球形的锤子对试验样品各裸露面进行碰撞试验,这种试验适合较大的戴安装在工的产品(例如火灾报警控制舒)。按正常监视状态要求,将试样与等效负载连接,接通电源,使试样处于正常监视状态。对试验样品表面上的每个易损部件(如指示灯、显示器等)施加三次碰撞。在进行试验时应小心进行,以确保上一组(三次)碰撞的结果不对后续各组碰撞的结果产生影响,在认为可能产生影响时应不考虑发现的缺陷,取新的试验样品,在同一位置重新进行试验。功能检测应在条件试验后进行。4.11.3严酷等级

试验方法A(见表12)

碰撞能量,

锤速.m.5

每个方向織撞次数

试验方法3(见表13)

撤能量

每点磁撞次数

4.11.4试验设备

0.11和器

1.5±0.125

O、、I和

0.5±0.04

a)试验方法A所用设备如下所述。G16838-1997www.bzxz.net

试验设备(见图1)主体是个摆锤机构。摆锤的锤头由硬质铝合金AICu.SiMg(经固溶、时效处理)制成,外形为具有-一个斜的碰撞面的六面体。锤头的摆杆固定在带球轴承的钢轮毂上,球轴承装在硬钢架的固定钢轴上。硬钢架的结构应保证在未安装试样时能够使摆锤自由旋转。锤头的外形尺寸为长94mm,宽76mm、高50mm。锤头斜切面与锤头纵轴之间的爽角为60°土1°锤头的摆杆外径为(25士0.1)mm,壁厚为(1.6±0.1)mm。锤头的纵轴距旋转轴线的径向距离为305mm,锤头的摆杆轴线要保证与旋转轴线垂直。外径为102mm,长为200mm的钢轮毂同心组装在直径为25mm的钢轴上。钢轴直径的精度取决于所用的轴承尺寸公差。

在钢轮毂与摆杆相对的方向上装有两个外径为20mm,长为185mm的钢质配重臂,其伸出长度为150mm。在两个配重臂上装个位置可调的配重块,以便使锤头与配重臂平衡。在钢轮毂的端上装个厚12mm、直径为150mm的铝合金滑轮,在滑轮上缠绕条缆绳,缆绳的端固定在滑轮上,另-端系上工作重锤。

安装试样的水平安装板由钢架支撑着。安装板可以上下调整,以便使锤头的碰撞面中心从水平方向碰撞试样,如图1所示。在使用试验设备时,首先要按图1调整试样和安装板的位置,调好后,把安装板固紧在钢架上,然后摘下工作重锤,通过调整配重块平衡摆锤机构。调整平衡后,把摆杆拉到水平位置上,系上工作重锤,当摆锤机构释放时,工作重锤将使锤头旋转0.388kg

rad碰撞试样。工作重的质量为:式中:r-滑轮的有效半径,m。当r为75mm时,工作重锤质量约为0.55kg,锤头质量约为0.79kg。76

a安装板;b探测器c锤头;d-摆杆钢轮毂;f-球轴承;g转动270°;h-工作重锤;j-配重块;k配重臂,---滑轮图1碰撞试验设备图

b)试验方法B所用设备如下所述。由弹簧操纵的碰撞试验仪器如图2所示。该仪器由三个主要部分组戏:主体、碰撞件及装载和释放弹簧的圆锥体。

主体包括机壳、碰撞件导引器、释放机构和所有刚性固定部分。481

GB16838--1997

截撞件包括锤头、锤轴和球形旋赛掉手。锤头有一个半球形的聚酰胺面,半径是10m。锤头被固定在锤轴上,当碰撞件在释放点时,从锤头顶到阖锥体前面的距离的近似值为表14中弹簧的压缩值。当释放夹片在释放碰撞件的点上时,圆锥体弹餐受力约为5N。调节释放机构弹簧以便它们具有刚好足够的压力来保持释放夹片在预定的位置上。释放碰撞件所需的压力不能超过10N。锤轴、锤头的结构及锤弹簧的调节是这样的,在锤头顶经过碰撞面前约1时,锤弹簧已经释放了它的所有势能。

释放圖链体

圆锥体谱

$18.5±0.1

1-02619

27.5±0.1

释敬摔

释敬机构弹簧 释放夹片

罐弹簧

图2弹簧操纵的碰撞试验仪器

球形旋塞手

硬度:HR100

尺寸单位:mm

在其碰撞前的最后1mm的运行中,碰撞件只有动能,没有势能。此外,锤头预经过撞面之后,若没有其它干扰,碰撞件至少再自由送行8mm。表14

碰撞前的动能,

0.20±0.02

0.35±0.03

0.50±0.04

0. 7±0. 05

1.00±0.05

碰擦前的动能致(单位焦耳)的近似值可由下面的公式计算:E-0.5F.CX10#

F为弹簧被压缩时所受的力,单位N;C为锤弹簧被压缩的值,单位mm

4.12振动(正弦)(运行)试验

4.12.1扫的

检验产品在使用环境中承受振动的能力。4.12.2试验方法

弹簧压缩的大约值,mm

试验方法按GB/T2423、10--1995试验Fc:振动正弦)试验方法进行。振动应在试验样品的三个相互垂直的轴线上依次进行,其中的个轴线应垂直于试验样品的正常安装平面。在条件试验过程中试验样品应接通电源并处于正常监视状态。对于每个规定的功能方式(例如正常工作状态、火灾报警状态或故障状态)施加定频率范围(最小一最大一最小的扫频循环(注:182

G168381997

相应的产品标准必须指定所用的功能方式),功能检测在条件试验结束之后进行。振动(运行)试验可与振动(耐久)试验结合进行,以使样品在每一轴线进行运行试验后进行耐久试验,然后进行功能检测。

4.12.3严酷等级

频率范围,Hz

加速度韬值,(m.s2)

位移幅值,mm

轴线数

扫频速率,oct/min

每个功能状态、舞个轴线上扫獭罐环数表15

10~150

1)对该类严品可根据其安装使用场所的不同,从中选择频率范圖。2)有关标谁可根据产品特性选取定位移或定加速度(或两者都求)的幅值。4.12.4试验设备

试验设备应符合GB/T2423.10—1995第3章规定。4.13振动(正弦)(耐久)试验4.13.1自的

检验产品长时间承受振动影响的能力。4.13.2试验方法

0、和群

10~150

耐久振动试验方法按C/T2423.10-1995试验Fc:振动(正弦)试验方法进行。振动将在试验样品的三个相互垂直的轴线上依次进行,其中的一个轴线应垂直于试验样品的正常安装平面。

在条件试验过程中试验样品处于非通电状态。功能检测应在条件试验结束后进行。振动(耐久)试验可与振动(运行)试验结合进行,以使样品在每一轴线进行运行试验后进行耐久试验,然后进行功能检测。

4.13.3严酷等级

懒率范围,Hz

加速度幅值,m·

位移幅值,mm

轴线数

扫频速率,oct/min

每个轴线扫频循环次数

2~80

10~150

1)对该类产品可根据其安装使用场所的不同,从中选择频率范翻2)有关标准可根据产品特性选取定位移或定加速度(或两者都要求)的幅值。4.13.4试验设备

0、1和慧

10~150

GB16838-1997

试验设备应符合GB/T2423.10--1995第3章规定。4.14电压波动试验

4.14.1县的

检验产品在额定工作电正波动条件下正常工作的能力。4.14.2试验方法

在条件试验过程中试验样品应接通电源并处于正常监视状态。分别按额定工作电压升高10%和降低15%(或按制造厂规定的额定工作电压的上、下限值)供电,在此条件下进行功能检测。对于应用不同方式供电的产品,可与其它试验结合进行。4.14.3严酷等级

供电方式

最大供电电压Uma

最小供电电压Umin

注:表中Unom表示额定工作电压。4.14.4试验设备

能提供满足试验方法要求的试验设备。4.15主电压下滑和中断试验

4.15.1目的

主电源供电电压

Unom(1-t-10%)

Uam(1-15%)

0、」、1和

其它供电电压

制造厂规定的额定工作电压上限值制造厂规定的额定工作电压下限值检验产品在主电压下滑或中断(如主配电网络上,由于负载切换和保护元件的动作等)情况下的抗干扰能力。

4.15.2试验方法

在条件试验过程中试验样品应接通电源并处于正常监视状态。条件试验后进行功能检测。试验设备应满足产生半个或个交流主电压周期幅度下滑的要求。试验的启动与停止应取在交流电的过零点时刻。供电电压应从标准值的特定周期按特定的百分比减少。每一次减少试验应反复进行·十次。每次之间的时间间隔为1ts。对于所有由主电源供电的产品均应进行此项试验。4.15.3严酷等级

电压下滑.%

下滑持续时间,ms

即半个周期数,50Hz

4.15.4试验设备

试验设备由能提供短时间持续下滑和间断的交流供电设备组成,4.16静电放电试验

4.16.1目的

0、1、和

检验产品对带静电人员、物体接触引起的静电放电现象的抗干扰性。4.16.2试验方法

电磁条件:试验室的电磁环境应不影响试验结果。100

试验样品放在由一个0.1m厚的绝缘支架与接地基准板组成的试验台上进行试验。试验样品周边距试验台各边的间距不小于:100mm,与试验室内璧或其它金属结构之间必须留出至少1m的间距。484

GB168381997

在条件试验过程中试验样品应接通电源并处于正常监视状态。条件试验后进行功能检测。a)直接对试验样品施加放电

静电放电仅施加在操作人员通常可接触的试验样品的点和面上。静电放电发生器的放电电极应无直于试验样品的表面,每次充电后立即将放电电极触及到试验样品外部预先选定的试验点上,无论是否发生电孤放电,务必使电极尖端与试验点切实接触。每次放电后应从试验样品表面移开放电电极,然后发生器重新触发,进行下一次放电。每个试验点应施加十次单次放电。单次放电的时间间至少为1s。b)模拟对试验样品附近的物体放电静电放电发生器应放在距试验样品0.1m处,放电电极指间基准板。相对于试验样品每个可接触的面,对基准板进行十次单次放电,放电时间间隔至少为1s。图3台式试验样品的试验简图。

图4柜式试验样品的试验简图。

静电微电发生器

平行耦合器件,

静电放电发生器电源

图3台式样品的试验简图

静电放电发生器

静电放电发生器电源

平行羯合器件

图4框式样品的试验简图

4.16.3严酷等级

绝缘支架

接地基准板

带接地端的接线盒

-保护导体

接地基准板

绝缘支架

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

消防电子产品

环境试验方法及严酷等级

Environmental test methods and severitiesfor fire electronic products1主题内容与适用范围

本标雅规定了消防电产品的环境试验方法和严酷等级。GB16838--1997

本标准适用于一般安装场所(包括户外)使用的消防电子产品(如各类火灾参数探测、报警,联动控制设备及其辅助设备等,下同)的环境试验,特殊场所安装使用的消防电子产品的环境试验方法及严酷等级,除特殊要求应由有关标准另行规定外,亦应参照本标准。2引用标准

GB2421--89电工电子产品基本环境试验规程总则GB/T2422-1995电工电子产品环境试验术语GB2423.1-89电工电子产品基本环境试验规程试验A:低温试验方法GB2423.2--89电工电子产品基本环境试验规程试验B:高温试验方法GB/T2423.3--93电工电子产品基本环境试验规程试验Ca:恒定湿热试验方法GB/T2423.4一93电工电子产品基本环境试验规程试验Db:交变源热试验方法GB/T2423.5--1995电工电子产品基本环境试验规程第2部分:试验方法试验Ea和导则:御击

GB/T2423.10--1995电工电子产品基本环境试验规程第2部分:试验方法试验Fc和导则:振动(正弦)

GB2423.19-81电.[电子产品基本环境试验规程试验Kc:接触点和连接件的氧化硫试验方法

GB/T6113一1995无线电干扰和抗扰度测量设备规范3总则

制定本标准的目的是为对消防电子产品的检验提供统一的能再现的环境试验方法。有关消防电子产品标准婴根据产品可能遵到的环境条件,并从技术和经济等方面综合分析后,对采用娜种试验方法(条件)和产酷等级作出具体规定。3.1试验分类

本标准所列试验分为两类。

1类:运行试验

这类试验,主要是判定产品在环境试验条件下是否满足功能要求,目的是检验产品在使用环境中正常工作的能力和验证产品在这种环境下的抗干扰能力。产品在其试验过程中,均处于正常监视状态。国家技术监督扇1997-06-03批准474

1998-05-01实施

I类:耐久试验

GB 16838-1997

这类试验,是为了加速正常使用环境条件对产品的影响,进一步判定产品的性能、考核试验环境对产品在非工作状态下产生的残留影响(非瞬时影响),目的是验证产品长时间承受使用环境的能力。3.2试验项目

本标准规定的试验项目见表1:

表1试验项目表

运行试验(I类)

项目编号

试验项目

高温试验

低温试验

恒定湿热试验

交变湿热试验

冲击试验

碰撞试验

振动(正弦)试验

电压波动试验

主电压下滑和中断试验

静电放电试验

辐射电磁场试验

电瞬变脉冲试验

电压瞬变(电浪涌)试验

雨淋试验

3.3试验严酷等级的划分

项目编号

耐久试验(【类)

试验项目

高温试验

低温试验

恒定湿热试验

交变湿热试验

二氧化硫腐蚀试验

振动(正弦)试验

对于每一项环境试验,应根据不同类型的产品,不同的安装使用场所选择合适的试验方法和严酷等级。本标准按产品类型及安装使用场所将产品划分为0、I、Ⅱ、Ⅲ四个等级。0级:安装在民用房屋或类似的住宅屋内的产品;1级:安装在商业或工业房屋内的报警控制、联动、指示设备,供电设备等;Ⅱ级:安装在商业或工业房屋内的各类火灾参数探测器;Ⅲ级:安装在户外的产品。

4试验方法及严酷等级

4.1高温(运行)试验

4.1.1目的

检验产品在高温环境下正常工作的能力。4.1.2试验方法

试验方法按GB2423.2—89中试验B:高温试验方法进行本试验采用温度渐变的方式,对散热试验样品应采用试验Bd,对非散热试验样品应采用试验Bb。在条件试验过程中试验样品应接通电源并处于正常监视状态。功能检测通常在条件试验的最后半175

GE16838-1997

小时进行,并在恢复期结束后再进行一次。对某些类型的产品(如感温,感烟火灾探测器)充许其功能检测在特定的标准检验设备中进行。4.1.3严酷等级(见表2)

温度,C

持续树润,h

1)对于感火灾探测器,茶件试验温度应选用50C16

0和慧

2)持续时间2h适用于探测器之类的体积较小的试验样品,而持续时间16h则适用于报警控制器之类的体积较大的试验样品。

4.1.4试验设备

试验设备应符合GB2423.2—89第4章规定。4.2高温(耐久)试验

4.2.1目的

检验产品承受长时间老化作用的能力。4.2.2试验方法

试验方法按GB2423.289中试验B:高温试验方法进行。本试验采用非散热试验样品试验(即试验Bb)。如果温度突变对试验样品没有损害,也可以采用试验Ba。在条件试验过程中试验样品处于非通电状态。功能检测在条件试验恢复期结束后进行。虽然在条件试验过程中试验样品没有通电运行,但本试验要求应为样品提供短暂记忆存贮器备用电池,以便在条件试验过程中存贮器中的内容不丢失。4.2.3严酷等级(见表3)

温度,C

持续时间,d

4.2.4试验设备

不试验

试验设备应符合GB2423.2-89第4章规定。4.3低温(运行)试验

4.3.1目的

检验产品在低温环境下正常工作的能力。4.3.2试验方法

试验方法按GB2423.1~89中试验A:低温试验方法进行。70

本试验采用温度渐变的方式,对散热试验样品应采用试验Ad,对非散热试验样品应采用试验Ab。在条件试验过程中试验样品应接通电源并处于正常监视状态。功能检测通常在条件试验的最后半小时进行,并在恢复期结束后再进行一次。4.3.3严酷等级(见表4)

温度,C

持续时间,h

GB168381997

0和!

1)持续时间2h适用于操测器之类的体积较小的试验样品,持续时间16h则适用于报警控制器之类的体积较大的试验样品。

4.3.4试验设备

试验设备应符合GB2423.1-89第5章规定。4.4低温(耐久)试验

4.4.1目的

检验产品承受长时间低温作用的能力。4.4.2试验方法

试验方法按GB2423.1一89中试验A:低温试验方法进行。本试验采用非散热试验样品试验(即试验Ab)。如果温度突变对试验样品没有损害,也可以采用试验Aa。在条件试验过程中试验样品处于非通电状态。功能检测在条件试验恢复期结束后进行。4.4.3严酷等级(见表5)

温度,

持续时间,h

4.4.4试验设备

试验设备应符合国家标准GB2423.1-89第5章规定。4.5恒定湿热(运行)试验

4.5.1目的

检验产品在相对湿度高(无凝露)的环境下正常工作的能力。4.5.2试验方法

试验方法按B/T2423.3--93中试验Ca:恒定湿热试验方法进行。0和I

在条件试验过程中试验样品应接通电源并处于正常监视状态。功能检测通常在条件试验的最后半小时进行,并在恢复期结束后再进行次。4.5.3严酷等级(见表6)

溢度,

相对湿度,%

特续时间,

0和!

不试验\

1)通常应采用交变湿热(运行)试验,若不合适,可采用等级!的试验条件。2)应采用交变凝热(运行)试验4.5.4试验设备

不试验3)

GB16838---1997

试验设备应符合GB/T2423.3—93第2章规定。4.6恒定湿热(耐久)试验

4.6.1目的

检验产品长时间承受实际使用环境中的湿度影响(如由于吸收作用、电化学腐蚀等引起的电性能变化)的能力。

4.6.2试验方法

试验方法按GB/T2423.3—93中试验Ca:恒定湿热试验方法进行。在条件试验过程中试验样品处于非通电状态。功能检测应在恢复期结束后立即进行。4.6.3严酷等级(见表7)

温度,℃

相对湿度,%

持续时间,d

4.6.4试验设备

试验设备应符合GB/T2423.3--93第2章规定。4.7交变湿热(运行)试验

4.7.1目的

检验产品在相对湿度高(有凝露)的环境中的抗干扰能力。4.7.2试验方法

O、1、I和E

试验方法按GB/T2423.4—93中试验Db:交变湿热试验方法进行,按GB/T2423.4--94中第5.2条规定的变量循环且控制恢复条件。在条件试验过程中试验样品应接通电源并处于正常监视状态。功能检测应在条件试验结束后立即进行,并在恢复期结束后再进行一次。如果必要的话,功能检测也可以在最后一个循环周期高温段的最后半小时进行。

4.7.3严酷等级(见表8)

温度,℃

循环周期

1)应采用恒定湿热(运行)试验,0和I

不试验1)

2)如果采用交变湿热(运行)试验不合适,可采用恒定湿热(运行)试验4.7.4试验设备

试验设备应符合GB/T2423.4—93第3章规定。4.8交变湿热(耐久)试验

4.8.1目的

检验产品长时间承受高湿度和凝露作用的能力。4.8.2试验方法

试验方法按GB/T2423.4--93中试验Db:交变湿热试验方法进行,按GB/T2423.4-93中第5.2条规定的变量循环且控制恢复条件。478

GB16838-1997

在条件试验过程中试验样品处于非通电状态。功能检测应在恢复期结束后立即进行。4.8.3严酷等级(见表9)

滤度,℃

循环周期

1)应采用值定湿热(耐久)试验。0、和1

不试验\

2)除本试验外,第1级产品还应做恒定湿热(耐久)试验。4.8.4试验设备

试验设备应符合GB/T2423.4—93第3章规定。4、9二氧化硫(SO,)腐蚀(耐久)试验4.9.1目的

检验产品承受大气污染之一的二氧化硫气体腐蚀作用的能力。4.9.2试验方法

除了增加相对湿度的严醛性以外,试验方法按GB2423.19-81中试验Kc:接触点和连接件的二氧化硫试验方法进行。

试验条件应保持试验样品表面温度在露点以上。在条件试验过程中样品处于非通电状态,试验后,试验样品立即置于温度为(40士2)℃、相对湿度小于50%的条件下干燥16h,然后在正常大气条件下恢复1~2h,恢复期结束后进行功能检测。4.9.3严酷等级(见表10)

二氧化硫含量(10-)

温度,

相对湿度,%

持续时间,d

4.9.4试验设备

不试验

试验设备应符合GB2423.19—81第3章规定4.10冲击(运行)试验

410.1目的

检验产品承受实际使用环境中可能发生的机械冲击的能力。4.10.2试验方法

试验方法按GB/T2423.5-1995中试验Ea:冲击试验方法进行。I和”

本试验选取的冲击脉冲波形为半正弦波。在条件试验过程中试验样品应接通电源并处于正常监视状态。功能检测在条件试验后进行。4.10.3严醋等级(见表11)

脉冲持续时间,ms

加速度,g,与样品质量m有关

m≤4.75 kg

m>4.75 kg

冲击方向数

每个方向冲击数

4.10.4试验设备和测量系统

GB16838--1997

试验设备应符合GB/T2423.5-1995第3章有关规定。4.11碰撞(运行)试验

4.11.1目的

0、1和

100-20 m

不试验

检验产品承受正常使用环境中可能发生的对产品表面所产生的机械碰撞的能力。4.11.2试验方法

本标准规定了两种不同的试验方法。方法A是利用只摆动锤头对试验样品进行碰撞试验,对试验样品的边缘产生瞬间的冲击作用这种碰撞试验对于些安装在天棚上的较小的试验样品尤其适合(例如点型感烟和点型感温火灾探测器)。

将试验样品按其正常的工作位置安装在试验设备的刚性水平安装板上(见图1),并使试样处于正常监视状态,试验样品在试验前应至少通电15min。调整碰撞试验设备,使锤头碰撞面的中心能够从水平方向碰撞试验样品,并对准使试验样品最易遭受破环的部位进行碰撞。功能检测应在条件试验后进行。方法B是利用只半球形的锤子对试验样品各裸露面进行碰撞试验,这种试验适合较大的戴安装在工的产品(例如火灾报警控制舒)。按正常监视状态要求,将试样与等效负载连接,接通电源,使试样处于正常监视状态。对试验样品表面上的每个易损部件(如指示灯、显示器等)施加三次碰撞。在进行试验时应小心进行,以确保上一组(三次)碰撞的结果不对后续各组碰撞的结果产生影响,在认为可能产生影响时应不考虑发现的缺陷,取新的试验样品,在同一位置重新进行试验。功能检测应在条件试验后进行。4.11.3严酷等级

试验方法A(见表12)

碰撞能量,

锤速.m.5

每个方向織撞次数

试验方法3(见表13)

撤能量

每点磁撞次数

4.11.4试验设备

0.11和器

1.5±0.125

O、、I和

0.5±0.04

a)试验方法A所用设备如下所述。G16838-1997www.bzxz.net

试验设备(见图1)主体是个摆锤机构。摆锤的锤头由硬质铝合金AICu.SiMg(经固溶、时效处理)制成,外形为具有-一个斜的碰撞面的六面体。锤头的摆杆固定在带球轴承的钢轮毂上,球轴承装在硬钢架的固定钢轴上。硬钢架的结构应保证在未安装试样时能够使摆锤自由旋转。锤头的外形尺寸为长94mm,宽76mm、高50mm。锤头斜切面与锤头纵轴之间的爽角为60°土1°锤头的摆杆外径为(25士0.1)mm,壁厚为(1.6±0.1)mm。锤头的纵轴距旋转轴线的径向距离为305mm,锤头的摆杆轴线要保证与旋转轴线垂直。外径为102mm,长为200mm的钢轮毂同心组装在直径为25mm的钢轴上。钢轴直径的精度取决于所用的轴承尺寸公差。

在钢轮毂与摆杆相对的方向上装有两个外径为20mm,长为185mm的钢质配重臂,其伸出长度为150mm。在两个配重臂上装个位置可调的配重块,以便使锤头与配重臂平衡。在钢轮毂的端上装个厚12mm、直径为150mm的铝合金滑轮,在滑轮上缠绕条缆绳,缆绳的端固定在滑轮上,另-端系上工作重锤。

安装试样的水平安装板由钢架支撑着。安装板可以上下调整,以便使锤头的碰撞面中心从水平方向碰撞试样,如图1所示。在使用试验设备时,首先要按图1调整试样和安装板的位置,调好后,把安装板固紧在钢架上,然后摘下工作重锤,通过调整配重块平衡摆锤机构。调整平衡后,把摆杆拉到水平位置上,系上工作重锤,当摆锤机构释放时,工作重锤将使锤头旋转0.388kg

rad碰撞试样。工作重的质量为:式中:r-滑轮的有效半径,m。当r为75mm时,工作重锤质量约为0.55kg,锤头质量约为0.79kg。76

a安装板;b探测器c锤头;d-摆杆钢轮毂;f-球轴承;g转动270°;h-工作重锤;j-配重块;k配重臂,---滑轮图1碰撞试验设备图

b)试验方法B所用设备如下所述。由弹簧操纵的碰撞试验仪器如图2所示。该仪器由三个主要部分组戏:主体、碰撞件及装载和释放弹簧的圆锥体。

主体包括机壳、碰撞件导引器、释放机构和所有刚性固定部分。481

GB16838--1997

截撞件包括锤头、锤轴和球形旋赛掉手。锤头有一个半球形的聚酰胺面,半径是10m。锤头被固定在锤轴上,当碰撞件在释放点时,从锤头顶到阖锥体前面的距离的近似值为表14中弹簧的压缩值。当释放夹片在释放碰撞件的点上时,圆锥体弹餐受力约为5N。调节释放机构弹簧以便它们具有刚好足够的压力来保持释放夹片在预定的位置上。释放碰撞件所需的压力不能超过10N。锤轴、锤头的结构及锤弹簧的调节是这样的,在锤头顶经过碰撞面前约1时,锤弹簧已经释放了它的所有势能。

释放圖链体

圆锥体谱

$18.5±0.1

1-02619

27.5±0.1

释敬摔

释敬机构弹簧 释放夹片

罐弹簧

图2弹簧操纵的碰撞试验仪器

球形旋塞手

硬度:HR100

尺寸单位:mm

在其碰撞前的最后1mm的运行中,碰撞件只有动能,没有势能。此外,锤头预经过撞面之后,若没有其它干扰,碰撞件至少再自由送行8mm。表14

碰撞前的动能,

0.20±0.02

0.35±0.03

0.50±0.04

0. 7±0. 05

1.00±0.05

碰擦前的动能致(单位焦耳)的近似值可由下面的公式计算:E-0.5F.CX10#

F为弹簧被压缩时所受的力,单位N;C为锤弹簧被压缩的值,单位mm

4.12振动(正弦)(运行)试验

4.12.1扫的

检验产品在使用环境中承受振动的能力。4.12.2试验方法

弹簧压缩的大约值,mm

试验方法按GB/T2423、10--1995试验Fc:振动正弦)试验方法进行。振动应在试验样品的三个相互垂直的轴线上依次进行,其中的个轴线应垂直于试验样品的正常安装平面。在条件试验过程中试验样品应接通电源并处于正常监视状态。对于每个规定的功能方式(例如正常工作状态、火灾报警状态或故障状态)施加定频率范围(最小一最大一最小的扫频循环(注:182

G168381997

相应的产品标准必须指定所用的功能方式),功能检测在条件试验结束之后进行。振动(运行)试验可与振动(耐久)试验结合进行,以使样品在每一轴线进行运行试验后进行耐久试验,然后进行功能检测。

4.12.3严酷等级

频率范围,Hz

加速度韬值,(m.s2)

位移幅值,mm

轴线数

扫频速率,oct/min

每个功能状态、舞个轴线上扫獭罐环数表15

10~150

1)对该类严品可根据其安装使用场所的不同,从中选择频率范圖。2)有关标谁可根据产品特性选取定位移或定加速度(或两者都求)的幅值。4.12.4试验设备

试验设备应符合GB/T2423.10—1995第3章规定。4.13振动(正弦)(耐久)试验4.13.1自的

检验产品长时间承受振动影响的能力。4.13.2试验方法

0、和群

10~150

耐久振动试验方法按C/T2423.10-1995试验Fc:振动(正弦)试验方法进行。振动将在试验样品的三个相互垂直的轴线上依次进行,其中的一个轴线应垂直于试验样品的正常安装平面。

在条件试验过程中试验样品处于非通电状态。功能检测应在条件试验结束后进行。振动(耐久)试验可与振动(运行)试验结合进行,以使样品在每一轴线进行运行试验后进行耐久试验,然后进行功能检测。

4.13.3严酷等级

懒率范围,Hz

加速度幅值,m·

位移幅值,mm

轴线数

扫频速率,oct/min

每个轴线扫频循环次数

2~80

10~150

1)对该类产品可根据其安装使用场所的不同,从中选择频率范翻2)有关标准可根据产品特性选取定位移或定加速度(或两者都要求)的幅值。4.13.4试验设备

0、1和慧

10~150

GB16838-1997

试验设备应符合GB/T2423.10--1995第3章规定。4.14电压波动试验

4.14.1县的

检验产品在额定工作电正波动条件下正常工作的能力。4.14.2试验方法

在条件试验过程中试验样品应接通电源并处于正常监视状态。分别按额定工作电压升高10%和降低15%(或按制造厂规定的额定工作电压的上、下限值)供电,在此条件下进行功能检测。对于应用不同方式供电的产品,可与其它试验结合进行。4.14.3严酷等级

供电方式

最大供电电压Uma

最小供电电压Umin

注:表中Unom表示额定工作电压。4.14.4试验设备

能提供满足试验方法要求的试验设备。4.15主电压下滑和中断试验

4.15.1目的

主电源供电电压

Unom(1-t-10%)

Uam(1-15%)

0、」、1和

其它供电电压

制造厂规定的额定工作电压上限值制造厂规定的额定工作电压下限值检验产品在主电压下滑或中断(如主配电网络上,由于负载切换和保护元件的动作等)情况下的抗干扰能力。

4.15.2试验方法

在条件试验过程中试验样品应接通电源并处于正常监视状态。条件试验后进行功能检测。试验设备应满足产生半个或个交流主电压周期幅度下滑的要求。试验的启动与停止应取在交流电的过零点时刻。供电电压应从标准值的特定周期按特定的百分比减少。每一次减少试验应反复进行·十次。每次之间的时间间隔为1ts。对于所有由主电源供电的产品均应进行此项试验。4.15.3严酷等级

电压下滑.%

下滑持续时间,ms

即半个周期数,50Hz

4.15.4试验设备

试验设备由能提供短时间持续下滑和间断的交流供电设备组成,4.16静电放电试验

4.16.1目的

0、1、和

检验产品对带静电人员、物体接触引起的静电放电现象的抗干扰性。4.16.2试验方法

电磁条件:试验室的电磁环境应不影响试验结果。100

试验样品放在由一个0.1m厚的绝缘支架与接地基准板组成的试验台上进行试验。试验样品周边距试验台各边的间距不小于:100mm,与试验室内璧或其它金属结构之间必须留出至少1m的间距。484

GB168381997

在条件试验过程中试验样品应接通电源并处于正常监视状态。条件试验后进行功能检测。a)直接对试验样品施加放电

静电放电仅施加在操作人员通常可接触的试验样品的点和面上。静电放电发生器的放电电极应无直于试验样品的表面,每次充电后立即将放电电极触及到试验样品外部预先选定的试验点上,无论是否发生电孤放电,务必使电极尖端与试验点切实接触。每次放电后应从试验样品表面移开放电电极,然后发生器重新触发,进行下一次放电。每个试验点应施加十次单次放电。单次放电的时间间至少为1s。b)模拟对试验样品附近的物体放电静电放电发生器应放在距试验样品0.1m处,放电电极指间基准板。相对于试验样品每个可接触的面,对基准板进行十次单次放电,放电时间间隔至少为1s。图3台式试验样品的试验简图。

图4柜式试验样品的试验简图。

静电微电发生器

平行耦合器件,

静电放电发生器电源

图3台式样品的试验简图

静电放电发生器

静电放电发生器电源

平行羯合器件

图4框式样品的试验简图

4.16.3严酷等级

绝缘支架

接地基准板

带接地端的接线盒

-保护导体

接地基准板

绝缘支架

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。