GB 18173.1-2000

基本信息

标准号: GB 18173.1-2000

中文名称:高分子防水材料 第1部分:片材

标准类别:国家标准(GB)

英文名称: Polymer waterproof materials Part 1: Sheet materials

标准状态:已作废

发布日期:2000-07-03

实施日期:2001-03-01

作废日期:2007-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:403029

相关标签: 防水材料

标准分类号

标准ICS号:橡胶和塑料工业>>橡胶和塑料制品>>83.140.01橡胶和塑料制品综合

中标分类号:化工>>橡胶制品及其辅助材料>>G47其他橡胶制品

出版信息

出版社:中国标准出版社

页数:20页

标准价格:13.0 元

相关单位信息

复审日期:2004-10-14

起草单位:北京市橡胶制品设计研究院

归口单位:全国橡胶与橡胶制品标准化技术委员会

发布部门:中华人民共和国国家质量监督检验检疫总局

主管部门:中国石油和化学工业协会

标准简介

本标准规定了高分子防水材料片材的分类、产品标记、技术要求、试验方法、检验规则、包装、标志、运输与贮存等项内容。适用于以高分子材料为主材料,以压延法或挤出法生产的均质片材(以下简称均质片)及以高分子材料复合(包括带织物加强层)的复合片材(以下简称复合片)。主要用于建筑物屋面防水及地下工程的防水。 GB 18173.1-2000 高分子防水材料 第1部分:片材 GB18173.1-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB18173.1—2000

本标准的第4章、第7章为强制性的,其余为推荐性的。本标准等效采用日本JISA6008-1997《合成高分子系列屋面防水片材》标准,并参考了国内相关的国家标准及行业标推。本标准技术内容与日本标准相比增加了不透水性、低温弯折项目,相对提高了臭氧试验浓度,以利于体现片材的使用性能。本标准对目前行业中普遍使用的高分子防水片材进行了分类,分别规定了各类片材的性能指标,基本做到了与相关标准的协调一致。本标准为《高分子防水材料》标准的第一部分,第二部分为止水带,第三部分为膨胀橡胶。本标准的附录 A、附录B、附录 C为标准的附录,附录 D为提示的附录。本标准自实施之日起,原化工行业标准HG/T2402—1992、HG/T2449—-1993同时废止。本标准由国家石油和化学工业局提出。本标准由全国橡标委橡胶杂品分技术委员会归口。本标准由北京市橡胶制品设计研究院负责起草,北京奥克兰建筑防水材料有限公司、常熟市三恒建材有限责任公司、沈阳星辰化工有限公司、保定市第一橡胶厂、黑龙江省绥棱第二塑料有限公司、济南方信集团公司、山东滕州橡塑集团有限公司、包头市禹志建筑防水材料有限责任公司、辽阳橡胶一厂、杭州顺帆化学有限公司、北京橡塑制品厂、北京橡胶一厂、上海南汇特种橡胶厂、天津市橡胶工业研究所等单位参加起草。

本标准主要起草人:张素英、刘冰、李家豪、孟志强、孙晓东、于明瑞、孙延安。152

1范围

中华人民共和国国家标准

高分子防水材料

第一部分 片材

Polymer water-proof materialsPart 1: Water-proof sheet

GB 18173. 1--2000

本标准规定了高分子防水材料片材的分类、产品标记、技术要求、试验方法、检验规则、包装、标志、运输与贮存等项内容。适用于以高分子材料为主材料,以压延法或挤出法生产的均质片材(以下简称均质片)及以高分子材料复合(包括带织物加强层)的复合片材(以下简称复合片)。主要用于建筑物屋面防水及地下工程的防水。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T528--1998硫化橡胶或热塑性橡胶拉伸应力应变性能的测定(egvISO37:1994)GB/T529—1999硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)(eqv ISO 34:1994)

GB/T1690—1992硫化橡胶耐液体试验方法(neqISO1817:1985)GB/T3512—1989橡胶热空气老化试验方法(neqISO188:1976)GB/T7762—1987硫化橡胶耐臭氧老化试验静态拉伸试验法(neqISO1431-1:1980)GB/T9865.11996硫化橡胶或热塑性橡胶样品和试样的制备第部分:物理试验(idt ISO 4661-1:1993)

GB/T 12831—-1991

GB/T 12952--1991

GB/T 12953—1991

3分类与产品标记

硫化橡胶人工气候(氙灯)老化试验方法(neqISO4665-3:1987)聚氟乙烯防水卷材

氟化聚乙烯防水卷材

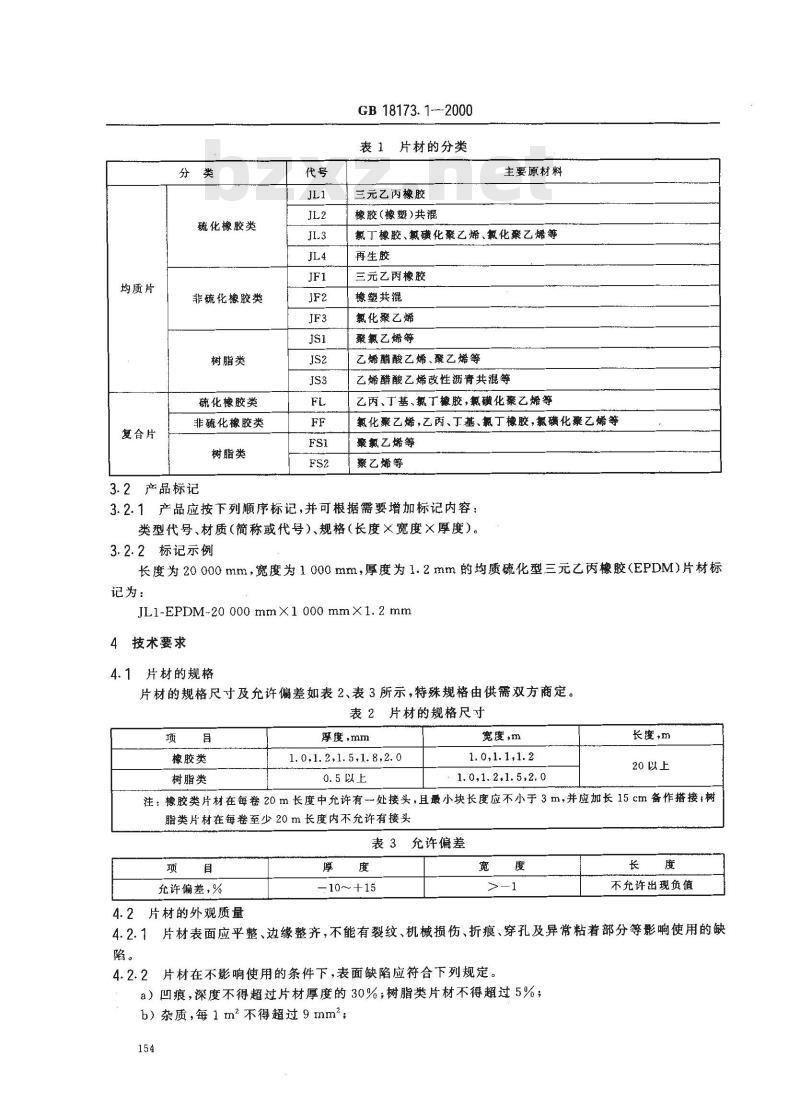

3.1片材的分类如表1所示。

国家质量技术监督局2000-07-31批准2001-03-01实施

均质片

复合片

硫化橡胶类

非硫化橡胶类

树脂类

硫化橡胶类

非硫化橡胶类

树脂类

3.2产品标记

GB 18173. 1--2000

表1片材的分类

三元乙丙橡胶

橡胶(橡塑)共混

主要原材料

氯丁橡胶、氯磺化聚乙烯、氯化聚乙烯等再生胶

三元乙丙橡胶

橡塑共混

氯化聚乙烯

聚氯乙烯等

乙烯醋酸乙烯、聚乙烯等

乙烯醋酸乙烯改性沥青共混等

乙丙、丁基、氯丁橡胶,氯磺化聚乙烯等氯化聚乙烯,乙丙、丁基、氯丁橡胶,氯磺化桑乙烯等秦氯乙烯等

聚乙烯等

3.2.1产品应按下列顺序标记,并可根据需要增加标记内容:类型代号、材质(简称或代号)、规格(长度×宽度×厚度)。3.2.2标记示例

长度为20000mm,宽度为1000mm,厚度为1.2mm的均质硫化型三元乙丙橡胶(EPDM)片材标记为:

JL1-EPDM-20 000 mmX1 000 mm X1. 2 mm4技术要求

4.1片材的规格

片材的规格尺寸及允许偏差如表2、表3所示,特殊规格由供需双方商定。表2片材的规格尺寸

橡胶类

树脂类

厚度,mm

1.0,1.2,1, 5,1.8,2. 0

0.5以上

宽度,m

1.0,1.1,1.2

1.0,1.2.1. 5,2. 0

长度,m

20以上

注:橡胶类片材在每卷20m长度中允许有一处接头,且最小块长度应不小于3m,并应加长15cm备作搭接;树脂类片材在每卷至少20m长度内不允许有接头表3允许偏差

允许偏差,%

-10~+15

不充许出现负值

4.2片材的外观质量

4.2.1片材表面应平整、边缘整齐,不能有裂纹、机械损伤、折痕、穿孔及异常粘着部分等影响使用的缺陷。

4.2.2片材在不影响使用的条件下,表面缺陷应符合下列规定。a)凹痕,深度不得超过片材厚度的30%;树脂类片材不得超过5%;b)杂质,每1m2不得超过9mm2;154

GB 18173. 12000

c)气泡,深度不得超过片材厚度的30%,每1 m2不得超过7mm,但树脂类片材不允许。4.3片材的物理性能

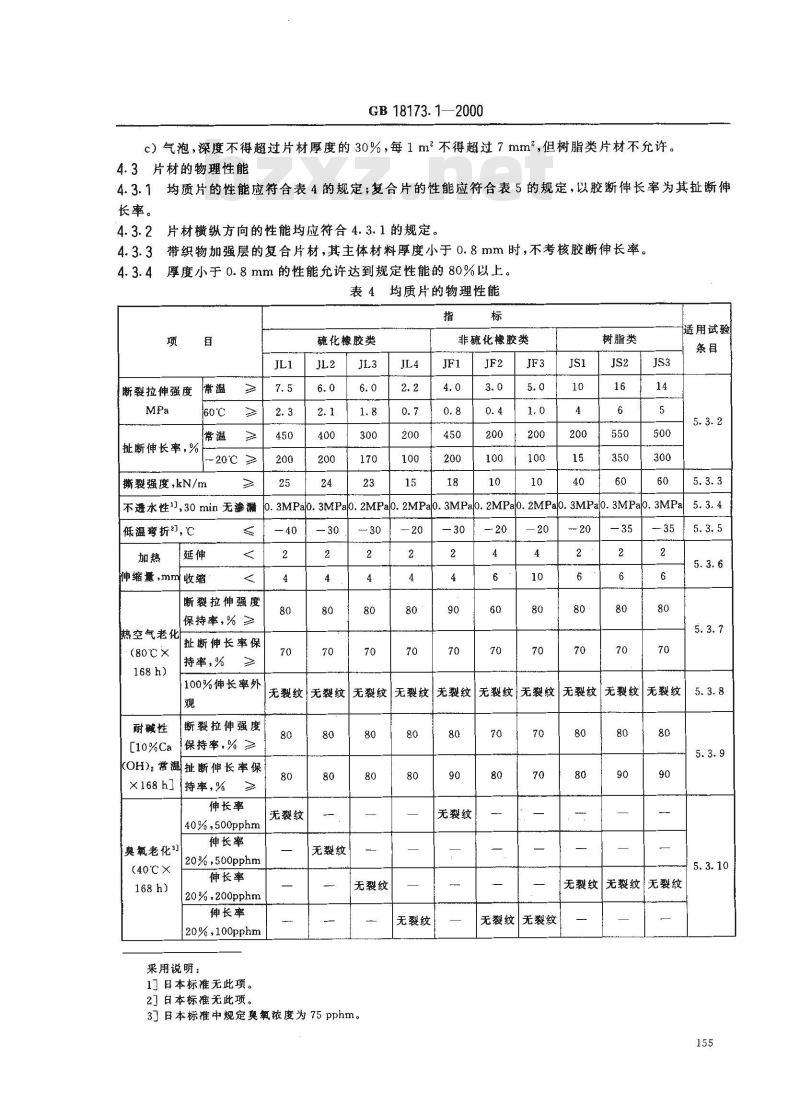

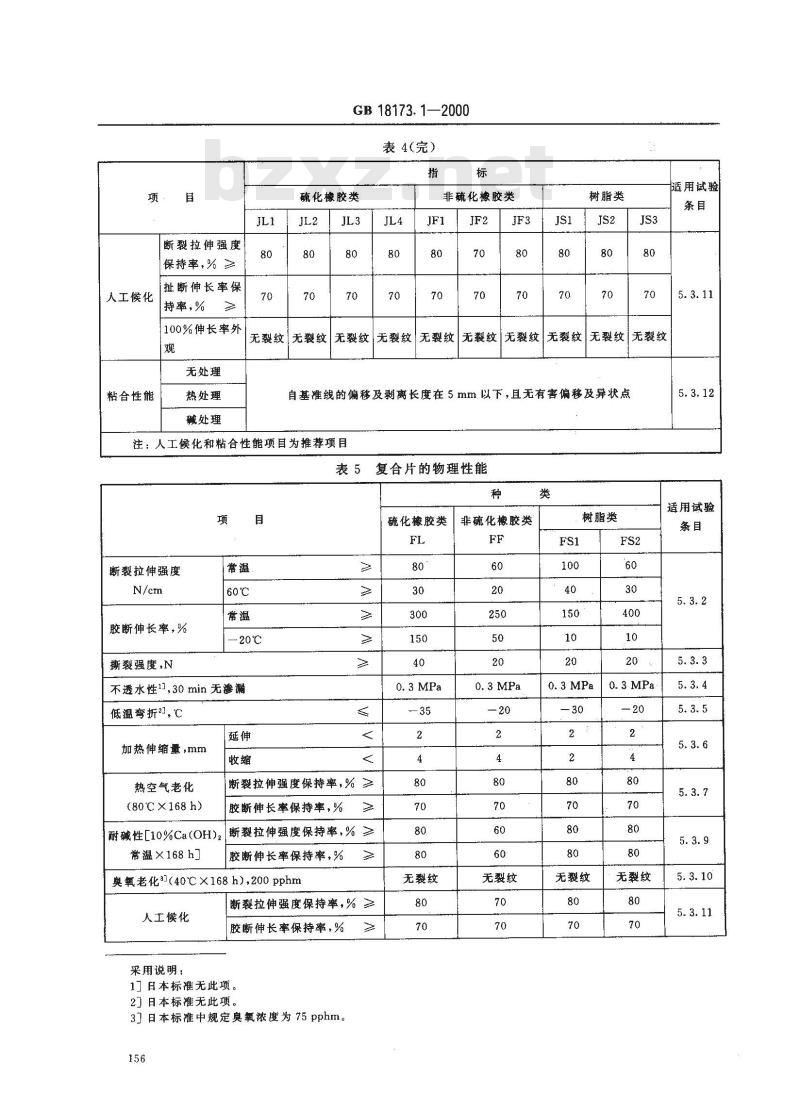

4.3.1均质片的性能应符合表4的规定;复合片的性能应符合表5的规定,以胶断伸长率为其扯断伸长率。

片材横纵方向的性能均应符合4.3.1的规定。带织物加强层的复合片材,其主体材料厚度小于0.8mm时,不考核胶断伸长率。厚度小于0.8mm的性能允许达到规定性能的80%以上。4.3.4

表 4 均质片的物理性能

断裂拉伸强度

扯断伸长率,%

撕裂强度,kN/m

硫化橡胶类

非硫化橡胶类

树脂类

适用试验

. 3MPal0. 3MPa0. 2MPa0. 2MPa0. 3MPa0. 2MPal0. 2MPa0. 3MPa0. 3MPal0. 3MPa不透水性1],30min无渗漏

低温弯折”,℃

神缩量,mm收缩

断裂拉伸强度

保持率,%≥

热空气老化

(80℃×

耐碱性

[10%Ca

扯断伸长率保

持率,%

100%伸长率外

断裂拉伸强度

保持率,%

无裂纹|无裂纹

无裂纹无裂纹无裂纹无裂纹无裂纹80

(OH),常温扯断伸长率保

持率,%

X168 hl

伸长率

40%,500pphm

奥氧老花3

(40℃×

168 h)

伸长率

20%.500pphm

伸长率

20%.200pphm

伸长率

20%,100pphm

采用说明:

17日本标准无此项。

2]日本标准无此项。

无裂纹

无裂纹

无裂纹

3日本标准中规定奥氧浓度为75Pphm。80

无裂纹

无裂纹

无裂纹

无裂纹

无裂纹无裂纹天

无裂纹

无裂纹

无裂纹无裂纹

断裂拉伸强度

保持率,% ≥

人工候化

粘合性能

扯断伸长率保

持率,%

GB 18173.1—2000

表4(完)

硫化橡胶类

100%伸长率外

无裂纹|无裂纹

无处理

热处理

碱处理

非硫化橡胶类

无裂纹

无裂纹

无裂纹

树脂类

无裂纹 无裂纹无裂纹无裂纹

无裂纹

自基准线的偏移及剥离长度在5 mm以下,且无有害偏移及异状点注:人工候化和粘合性能项目为推荐项目表5复合片的物理性能

断裂拉伸强度

胶断伸长率,%

撕裂强度,N

-20℃

不透水性1,30min无渗漏

低温弯折,℃

加热伸缩量,mm免费标准下载网bzxz

热空气老化

(80℃×168 h)

断裂拉伸强度保持率,%≥

胶断伸长率保持率,%

断裂拉伸强度保持率,% ≥

耐碱性[10%Ca(OH),|

常温×168h]

胶断伸长率保持率,%

奥氧老化3(40℃×168h),200pphm断裂拉伸强度保持率,%≥

人工候化

采用说明:

胶断伸长率保持率,%

1]日本标准无此项。

27日本标准无此项。

3]日本标准中规定臭氧浓度为75pphm。156

硫化橡胶类

无裂纹

非硫化橡胶类

无裂纹

树脂类

无裂纹

无裂纹

适用试验

适用试验

粘合性能

无处理

热处理

碱处理

GB 18173. 1--2000

表5(完)

硫化橡胶类

非硫化橡胶类

树脂类

自基准线的偏移及剥离长度在 5 mm以下,且无有害偏移及异状点

注:人工候化和粘合性能项目为推荐项目,带织物加强层的复合片不考核粘合性能适用试验

4.4以聚氯乙烯或氯化聚乙烯树脂为单一主原料的防水片材(卷材)按照GB/T12952或GB/T12953标准规定执行。

5试验方法

5.1片材尺寸的测定

5.1.1长度、宽度用钢卷尺测量,精确到1 mm。宽度在纵向两端及中央附近测定三点,取平均值;长度的测定取每卷展平后的全长的最短部位。5.1.2厚度用分度为1/100 mm、压力为(225)kPa,测足直径不小于 6mm的厚度计测量,其测量点如图1所示,自端部起裁去300mm,再从其裁断处的20mm内侧,且自宽度方向距两边各10%宽度范围内取两个点(a、b),再将ab间距四等分,取其等分点(c、d、e)共五个点进行厚度测量,测结果用五个点的平均值表示;宽度不满500 mm的,可以省略c、d两点的测定。单位:mm

切除线

宽度的10%

谢品宽度的中心线

制品端部

a、b间四等分

宽度的10%

图1厚度测量点示意图

5.2片材的外观质量用目测方法及量具检查。5.3片材物理性能的测定

5.3.1试样制备

从测定完尺寸的制品上裁取试验所的足够长度试样,展平后在标准状态下静置24h后按图2及表6所示裁取试片;裁切复合片时应顺着织物的纹路,尽量不破坏纤维并使工作部分保证最大的纤维根数。

不透水性

拉伸性能

撕裂强度

低温弯折

加热伸缩量

GB 18173. 1—2000

图2裁样示意图

表6试样的形状与个数

试样代号

试样形状

单位:mm

140 mmX140 mm

GB528中I型铃片

GB528中I型哑龄片

GB528中I型睡铃片

GB529中直角型试片

120 mmX50 mm

300 mmX30mm

热空气老化

耐碱性

奥氟老化

人工候化

粘合性能

拉伸性能

伸长外观

拉伸性能

伸长外观

无处理

热处理

碱处理

GB 18173. 1—2000

表6(完)

试样代号

试样代号中,字母上方有“\”者是横向试样。粘合性能试样也可裁成150mm×25mm2

试样形状

GB528中I型哑铃片

GB528中I型哑铃片

GB528中型暖铃片

GB528中1型嘎铃片

GB528中I型暖铃片

GB528中I型暖铃片

150 mmX105 mm

5.3.2片材的断裂拉伸强度、扯断伸长率试验按GB/T528的规定进行,测试三个试样,取中值。其中,断裂拉伸强度按式(1)、式(2)计算,精确到0.1 MPa;扯断伸长率按式(3)、式(4)计算。TSt一 F./Wt

式中:TS——均质片断裂拉伸强度,MPaFb--试样断裂时,记录的力,N,

哑铃试片狭小平行部分宽度,mm,试验长度部分的厚度,mm。

TS,- Fs/W

式中:TSb—复合片布断时拉伸强度,N/cm,Fb

式中:E

-加强布断开时,记录的力,N

哑铃试片狭小平行部分宽度,cm。E = 100(L - L)/L

常温均质片扯断伸长率,%;

L试样断裂时的标距,mm;

试样的初始标距,mm。

Eb 100(L:/L)

复合片及低温均质片扯断伸长率,%;式中,Eb-—

一胶断时夹持器间隔的位移量,mm:L -

试样的初始夹持器间隔(I型试样50mm,I型试样30mm)。(1)

(2)

(3)

5.3.2.1拉伸试验用1型试样,高、低温试验,如I型试样不适用时,可用1型试样,将试样在规定温度下预热或预冷1 h。

5.3.2.2试样夹持器的移动速度:橡胶类为(500士50)mm/min,树脂类为(250士50)mm/min。复合片的拉伸试验应首先以25mm/min的拉伸速度拉伸试样至加强层断裂后,再以5.3.2. 3

5.3.2.2条规定的速度继续拉伸至试样完全断裂。5.3.3片材的撕裂强度试验按GB/T529中的无割口直角形试样执行,拉伸速度同5.3.2.2;复合片取其拉伸至断裂时的最大力为其撕裂强度。159

GB 18173. 1--2000

5.3.4片材的不透水性试验采用如图3所示的十字型压板。试验时按透水仪的操作规程将试样装好,并一次性升压至规定压力,保持30min后观察试样有无渗漏;以3个试样均无渗漏为合格。单位:mm

图3透水仪压板示意图

5.3.5片材的低温弯折试验按附录A(标准的附录)执行。5.3.6片材的加热伸缩量试验按附录B(标准的附录)执行。5.3.7片材的热空气老化试验按GB/T3512的规定执行。5.3.8片材的热空气老化伸长试验按附录C(标准的附录)执行。5.3. 9片材的耐碱性试验按GB/T 1690 的规定执行,试验前应用适宜的方法将复合片做封边处理。5.3.10片材的臭氧老化试验按GB/T7762的规定执行,以用8倍放大镜检验无裂纹为合格,5.3.11片材的人工候化性能按GB/T12831的规定执行:黑板温度为(63士3)℃,相对湿度为(50士5)%,降雨周期为120min,其中,降雨18min,间隔干燥102min,总辐照量为495MJ/m2(或辐照强度为550W/m2,试验时间为250h)。试样经曦露处理后在标准状态下停放4h,进行性能测定,外观检查以用8倍放大镜检验无裂纹为合格。5.3.12片材的粘合性能试验按附录D(提示的附录)执行。6检验规则

6.1检验分类

6.1.1出厂检验

6.1.1.1组批与抽样

以同品种、同规格的5.000m2片材(如日产量超过8000m则以8000m2)为一批,随机抽取3卷进行规格尺寸和外观质量检验,在上述检验合格的样品中再随机抽取足够的试样,进行物理性能检验。6.1.1.2检验项目

应逐批对片材的规格尺寸、外观质量、常温拉伸强度、常温扯断伸长率、撕裂强度、低温弯折、不透水性能进行出厂检验。

6.1.2型式检验

本标准所列的全部技术指标项目为型式检验项目,通常在下列情况之一时应进行型式检验。160

a)新产品的试制定型鉴定;

GB 18173. 1-2000

b)产品的结构、设计、工艺、材料、生产设备、管理等方面有重大改变;c)转产、转厂、长期停产(超过6个月)后复产;d)合同规定;

e)出厂检验结果与上次型式检验有较大差异;f)仲裁检验或国家质量监督检验机构提出进行该项试验的要求。在正常情况下,臭氧老化应为每年至少进行一次检验,其余各项为每半年进行一次检验;人工候化根据用户要求进行型式试验。

6.2判定规则

规格尺寸、外观质量及物理性能各项指标全部符合技术要求,则为合格品。若物理性能有一项指标不符合技术要求,应另取双倍试样进行该项复试,复试结果如仍不合格,则该批产品为不合格。7标志、包装、运输、购存

7.1片材用硬质芯卷取包装,外用适宜材料包装。7.2每一独立包装应有合格证,并注明产品名称、产品标记、商标、制造厂名厂址、生产日期、产品标准编号。

7.3片材在运输与贮存时,应注意勿使包装损坏,放置于通风、干燥处,贮存垛高不应超过平放五个片材卷高度。堆放时,应衬垫平坦的本板,离地面20cm,并应避免阳光直射,禁止与酸、碱、油类及有机溶剂等接触,且隔离热源。

7.4在遵守7.3规定的条件下,自生产日期起在不超过一年的保存期内产品性能应符合本标准的规定。

A1试验仪器

GB18173.1—2000

附录A

(标雅的附录)

低温弯折试验

低温弯折仪应由低温箱和弯折板两部分组成。低温箱应能在0~40℃之间自动调节,误差为土2℃,且能使试样在被操作过程中保持恒定温度;弯折板由金属平板、转轴和调距螺丝组成,平板间距可任意调节。示意图如图A1。

A2试验条件

试样的停放时间和试验温度应按下列要求:A2.1从试样制备到试验,时间为24h。A2.2试验室温度控制在(23士2)℃范围内。A3试验程序

A3.1将按5.3.1条制备的试样弯曲180°,使50mm宽的试样边缘重合、齐平,并用定位夹或10mm宽的胶布将边缘固定以保证其在试验中不发生错位;并将弯折仪的两平板间距调到片材厚度的三倍。A3.2将弯折仪上平板打开,将厚度相同的两块试样平放在底板上,重合的一边朝向转轴,且距转轴20mm;在规定温度下保持1h,之后迅速压下上平板,达到所调间距位置,保持1s后将试样取出。待恢复到室温后观察试样弯折处是否断裂,或用放大镜观察试样弯折处受拉面有无裂纹。A4判定

用8倍放大镜观察试样表面,以两个试样均无裂纹为合格。弯折板示意图

试验仪器

GB 18173. 1--2000

附录B

(标准的附录)

加热伸缩量试验

测伸缩量的标尺精度不低于0.5mm。B1.2老化试验箱。

试验条件

试样的停放时间和试验温度应按下列要求:B2.1从试样制备到试验,时间为24h。B2.2试验室温度控制在(23土2)℃范围内。B3试验程序

将按图B1规格尺寸制好的试样,放入(80士2)℃的老化箱中,时间为168h;取出试样后停放1h,用量具测量试样的长度,根据初始长度计算伸缩量。根据纵横两个方向,分别用三个试样的平均值表示其伸缩量。

注:如试片弯曲,需施以适当的重物将其压平测量。单位:mm

C1试验仪器

C1.1老化试验箱。

图B1测量方法示意图

附录C

(标准的附录)

热空气老化伸长试验

试样夹具应能使试样标线间距离拉伸到100%伸长率。C1.2

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准的第4章、第7章为强制性的,其余为推荐性的。本标准等效采用日本JISA6008-1997《合成高分子系列屋面防水片材》标准,并参考了国内相关的国家标准及行业标推。本标准技术内容与日本标准相比增加了不透水性、低温弯折项目,相对提高了臭氧试验浓度,以利于体现片材的使用性能。本标准对目前行业中普遍使用的高分子防水片材进行了分类,分别规定了各类片材的性能指标,基本做到了与相关标准的协调一致。本标准为《高分子防水材料》标准的第一部分,第二部分为止水带,第三部分为膨胀橡胶。本标准的附录 A、附录B、附录 C为标准的附录,附录 D为提示的附录。本标准自实施之日起,原化工行业标准HG/T2402—1992、HG/T2449—-1993同时废止。本标准由国家石油和化学工业局提出。本标准由全国橡标委橡胶杂品分技术委员会归口。本标准由北京市橡胶制品设计研究院负责起草,北京奥克兰建筑防水材料有限公司、常熟市三恒建材有限责任公司、沈阳星辰化工有限公司、保定市第一橡胶厂、黑龙江省绥棱第二塑料有限公司、济南方信集团公司、山东滕州橡塑集团有限公司、包头市禹志建筑防水材料有限责任公司、辽阳橡胶一厂、杭州顺帆化学有限公司、北京橡塑制品厂、北京橡胶一厂、上海南汇特种橡胶厂、天津市橡胶工业研究所等单位参加起草。

本标准主要起草人:张素英、刘冰、李家豪、孟志强、孙晓东、于明瑞、孙延安。152

1范围

中华人民共和国国家标准

高分子防水材料

第一部分 片材

Polymer water-proof materialsPart 1: Water-proof sheet

GB 18173. 1--2000

本标准规定了高分子防水材料片材的分类、产品标记、技术要求、试验方法、检验规则、包装、标志、运输与贮存等项内容。适用于以高分子材料为主材料,以压延法或挤出法生产的均质片材(以下简称均质片)及以高分子材料复合(包括带织物加强层)的复合片材(以下简称复合片)。主要用于建筑物屋面防水及地下工程的防水。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T528--1998硫化橡胶或热塑性橡胶拉伸应力应变性能的测定(egvISO37:1994)GB/T529—1999硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)(eqv ISO 34:1994)

GB/T1690—1992硫化橡胶耐液体试验方法(neqISO1817:1985)GB/T3512—1989橡胶热空气老化试验方法(neqISO188:1976)GB/T7762—1987硫化橡胶耐臭氧老化试验静态拉伸试验法(neqISO1431-1:1980)GB/T9865.11996硫化橡胶或热塑性橡胶样品和试样的制备第部分:物理试验(idt ISO 4661-1:1993)

GB/T 12831—-1991

GB/T 12952--1991

GB/T 12953—1991

3分类与产品标记

硫化橡胶人工气候(氙灯)老化试验方法(neqISO4665-3:1987)聚氟乙烯防水卷材

氟化聚乙烯防水卷材

3.1片材的分类如表1所示。

国家质量技术监督局2000-07-31批准2001-03-01实施

均质片

复合片

硫化橡胶类

非硫化橡胶类

树脂类

硫化橡胶类

非硫化橡胶类

树脂类

3.2产品标记

GB 18173. 1--2000

表1片材的分类

三元乙丙橡胶

橡胶(橡塑)共混

主要原材料

氯丁橡胶、氯磺化聚乙烯、氯化聚乙烯等再生胶

三元乙丙橡胶

橡塑共混

氯化聚乙烯

聚氯乙烯等

乙烯醋酸乙烯、聚乙烯等

乙烯醋酸乙烯改性沥青共混等

乙丙、丁基、氯丁橡胶,氯磺化聚乙烯等氯化聚乙烯,乙丙、丁基、氯丁橡胶,氯磺化桑乙烯等秦氯乙烯等

聚乙烯等

3.2.1产品应按下列顺序标记,并可根据需要增加标记内容:类型代号、材质(简称或代号)、规格(长度×宽度×厚度)。3.2.2标记示例

长度为20000mm,宽度为1000mm,厚度为1.2mm的均质硫化型三元乙丙橡胶(EPDM)片材标记为:

JL1-EPDM-20 000 mmX1 000 mm X1. 2 mm4技术要求

4.1片材的规格

片材的规格尺寸及允许偏差如表2、表3所示,特殊规格由供需双方商定。表2片材的规格尺寸

橡胶类

树脂类

厚度,mm

1.0,1.2,1, 5,1.8,2. 0

0.5以上

宽度,m

1.0,1.1,1.2

1.0,1.2.1. 5,2. 0

长度,m

20以上

注:橡胶类片材在每卷20m长度中允许有一处接头,且最小块长度应不小于3m,并应加长15cm备作搭接;树脂类片材在每卷至少20m长度内不允许有接头表3允许偏差

允许偏差,%

-10~+15

不充许出现负值

4.2片材的外观质量

4.2.1片材表面应平整、边缘整齐,不能有裂纹、机械损伤、折痕、穿孔及异常粘着部分等影响使用的缺陷。

4.2.2片材在不影响使用的条件下,表面缺陷应符合下列规定。a)凹痕,深度不得超过片材厚度的30%;树脂类片材不得超过5%;b)杂质,每1m2不得超过9mm2;154

GB 18173. 12000

c)气泡,深度不得超过片材厚度的30%,每1 m2不得超过7mm,但树脂类片材不允许。4.3片材的物理性能

4.3.1均质片的性能应符合表4的规定;复合片的性能应符合表5的规定,以胶断伸长率为其扯断伸长率。

片材横纵方向的性能均应符合4.3.1的规定。带织物加强层的复合片材,其主体材料厚度小于0.8mm时,不考核胶断伸长率。厚度小于0.8mm的性能允许达到规定性能的80%以上。4.3.4

表 4 均质片的物理性能

断裂拉伸强度

扯断伸长率,%

撕裂强度,kN/m

硫化橡胶类

非硫化橡胶类

树脂类

适用试验

. 3MPal0. 3MPa0. 2MPa0. 2MPa0. 3MPa0. 2MPal0. 2MPa0. 3MPa0. 3MPal0. 3MPa不透水性1],30min无渗漏

低温弯折”,℃

神缩量,mm收缩

断裂拉伸强度

保持率,%≥

热空气老化

(80℃×

耐碱性

[10%Ca

扯断伸长率保

持率,%

100%伸长率外

断裂拉伸强度

保持率,%

无裂纹|无裂纹

无裂纹无裂纹无裂纹无裂纹无裂纹80

(OH),常温扯断伸长率保

持率,%

X168 hl

伸长率

40%,500pphm

奥氧老花3

(40℃×

168 h)

伸长率

20%.500pphm

伸长率

20%.200pphm

伸长率

20%,100pphm

采用说明:

17日本标准无此项。

2]日本标准无此项。

无裂纹

无裂纹

无裂纹

3日本标准中规定奥氧浓度为75Pphm。80

无裂纹

无裂纹

无裂纹

无裂纹

无裂纹无裂纹天

无裂纹

无裂纹

无裂纹无裂纹

断裂拉伸强度

保持率,% ≥

人工候化

粘合性能

扯断伸长率保

持率,%

GB 18173.1—2000

表4(完)

硫化橡胶类

100%伸长率外

无裂纹|无裂纹

无处理

热处理

碱处理

非硫化橡胶类

无裂纹

无裂纹

无裂纹

树脂类

无裂纹 无裂纹无裂纹无裂纹

无裂纹

自基准线的偏移及剥离长度在5 mm以下,且无有害偏移及异状点注:人工候化和粘合性能项目为推荐项目表5复合片的物理性能

断裂拉伸强度

胶断伸长率,%

撕裂强度,N

-20℃

不透水性1,30min无渗漏

低温弯折,℃

加热伸缩量,mm免费标准下载网bzxz

热空气老化

(80℃×168 h)

断裂拉伸强度保持率,%≥

胶断伸长率保持率,%

断裂拉伸强度保持率,% ≥

耐碱性[10%Ca(OH),|

常温×168h]

胶断伸长率保持率,%

奥氧老化3(40℃×168h),200pphm断裂拉伸强度保持率,%≥

人工候化

采用说明:

胶断伸长率保持率,%

1]日本标准无此项。

27日本标准无此项。

3]日本标准中规定臭氧浓度为75pphm。156

硫化橡胶类

无裂纹

非硫化橡胶类

无裂纹

树脂类

无裂纹

无裂纹

适用试验

适用试验

粘合性能

无处理

热处理

碱处理

GB 18173. 1--2000

表5(完)

硫化橡胶类

非硫化橡胶类

树脂类

自基准线的偏移及剥离长度在 5 mm以下,且无有害偏移及异状点

注:人工候化和粘合性能项目为推荐项目,带织物加强层的复合片不考核粘合性能适用试验

4.4以聚氯乙烯或氯化聚乙烯树脂为单一主原料的防水片材(卷材)按照GB/T12952或GB/T12953标准规定执行。

5试验方法

5.1片材尺寸的测定

5.1.1长度、宽度用钢卷尺测量,精确到1 mm。宽度在纵向两端及中央附近测定三点,取平均值;长度的测定取每卷展平后的全长的最短部位。5.1.2厚度用分度为1/100 mm、压力为(225)kPa,测足直径不小于 6mm的厚度计测量,其测量点如图1所示,自端部起裁去300mm,再从其裁断处的20mm内侧,且自宽度方向距两边各10%宽度范围内取两个点(a、b),再将ab间距四等分,取其等分点(c、d、e)共五个点进行厚度测量,测结果用五个点的平均值表示;宽度不满500 mm的,可以省略c、d两点的测定。单位:mm

切除线

宽度的10%

谢品宽度的中心线

制品端部

a、b间四等分

宽度的10%

图1厚度测量点示意图

5.2片材的外观质量用目测方法及量具检查。5.3片材物理性能的测定

5.3.1试样制备

从测定完尺寸的制品上裁取试验所的足够长度试样,展平后在标准状态下静置24h后按图2及表6所示裁取试片;裁切复合片时应顺着织物的纹路,尽量不破坏纤维并使工作部分保证最大的纤维根数。

不透水性

拉伸性能

撕裂强度

低温弯折

加热伸缩量

GB 18173. 1—2000

图2裁样示意图

表6试样的形状与个数

试样代号

试样形状

单位:mm

140 mmX140 mm

GB528中I型铃片

GB528中I型哑龄片

GB528中I型睡铃片

GB529中直角型试片

120 mmX50 mm

300 mmX30mm

热空气老化

耐碱性

奥氟老化

人工候化

粘合性能

拉伸性能

伸长外观

拉伸性能

伸长外观

无处理

热处理

碱处理

GB 18173. 1—2000

表6(完)

试样代号

试样代号中,字母上方有“\”者是横向试样。粘合性能试样也可裁成150mm×25mm2

试样形状

GB528中I型哑铃片

GB528中I型哑铃片

GB528中型暖铃片

GB528中1型嘎铃片

GB528中I型暖铃片

GB528中I型暖铃片

150 mmX105 mm

5.3.2片材的断裂拉伸强度、扯断伸长率试验按GB/T528的规定进行,测试三个试样,取中值。其中,断裂拉伸强度按式(1)、式(2)计算,精确到0.1 MPa;扯断伸长率按式(3)、式(4)计算。TSt一 F./Wt

式中:TS——均质片断裂拉伸强度,MPaFb--试样断裂时,记录的力,N,

哑铃试片狭小平行部分宽度,mm,试验长度部分的厚度,mm。

TS,- Fs/W

式中:TSb—复合片布断时拉伸强度,N/cm,Fb

式中:E

-加强布断开时,记录的力,N

哑铃试片狭小平行部分宽度,cm。E = 100(L - L)/L

常温均质片扯断伸长率,%;

L试样断裂时的标距,mm;

试样的初始标距,mm。

Eb 100(L:/L)

复合片及低温均质片扯断伸长率,%;式中,Eb-—

一胶断时夹持器间隔的位移量,mm:L -

试样的初始夹持器间隔(I型试样50mm,I型试样30mm)。(1)

(2)

(3)

5.3.2.1拉伸试验用1型试样,高、低温试验,如I型试样不适用时,可用1型试样,将试样在规定温度下预热或预冷1 h。

5.3.2.2试样夹持器的移动速度:橡胶类为(500士50)mm/min,树脂类为(250士50)mm/min。复合片的拉伸试验应首先以25mm/min的拉伸速度拉伸试样至加强层断裂后,再以5.3.2. 3

5.3.2.2条规定的速度继续拉伸至试样完全断裂。5.3.3片材的撕裂强度试验按GB/T529中的无割口直角形试样执行,拉伸速度同5.3.2.2;复合片取其拉伸至断裂时的最大力为其撕裂强度。159

GB 18173. 1--2000

5.3.4片材的不透水性试验采用如图3所示的十字型压板。试验时按透水仪的操作规程将试样装好,并一次性升压至规定压力,保持30min后观察试样有无渗漏;以3个试样均无渗漏为合格。单位:mm

图3透水仪压板示意图

5.3.5片材的低温弯折试验按附录A(标准的附录)执行。5.3.6片材的加热伸缩量试验按附录B(标准的附录)执行。5.3.7片材的热空气老化试验按GB/T3512的规定执行。5.3.8片材的热空气老化伸长试验按附录C(标准的附录)执行。5.3. 9片材的耐碱性试验按GB/T 1690 的规定执行,试验前应用适宜的方法将复合片做封边处理。5.3.10片材的臭氧老化试验按GB/T7762的规定执行,以用8倍放大镜检验无裂纹为合格,5.3.11片材的人工候化性能按GB/T12831的规定执行:黑板温度为(63士3)℃,相对湿度为(50士5)%,降雨周期为120min,其中,降雨18min,间隔干燥102min,总辐照量为495MJ/m2(或辐照强度为550W/m2,试验时间为250h)。试样经曦露处理后在标准状态下停放4h,进行性能测定,外观检查以用8倍放大镜检验无裂纹为合格。5.3.12片材的粘合性能试验按附录D(提示的附录)执行。6检验规则

6.1检验分类

6.1.1出厂检验

6.1.1.1组批与抽样

以同品种、同规格的5.000m2片材(如日产量超过8000m则以8000m2)为一批,随机抽取3卷进行规格尺寸和外观质量检验,在上述检验合格的样品中再随机抽取足够的试样,进行物理性能检验。6.1.1.2检验项目

应逐批对片材的规格尺寸、外观质量、常温拉伸强度、常温扯断伸长率、撕裂强度、低温弯折、不透水性能进行出厂检验。

6.1.2型式检验

本标准所列的全部技术指标项目为型式检验项目,通常在下列情况之一时应进行型式检验。160

a)新产品的试制定型鉴定;

GB 18173. 1-2000

b)产品的结构、设计、工艺、材料、生产设备、管理等方面有重大改变;c)转产、转厂、长期停产(超过6个月)后复产;d)合同规定;

e)出厂检验结果与上次型式检验有较大差异;f)仲裁检验或国家质量监督检验机构提出进行该项试验的要求。在正常情况下,臭氧老化应为每年至少进行一次检验,其余各项为每半年进行一次检验;人工候化根据用户要求进行型式试验。

6.2判定规则

规格尺寸、外观质量及物理性能各项指标全部符合技术要求,则为合格品。若物理性能有一项指标不符合技术要求,应另取双倍试样进行该项复试,复试结果如仍不合格,则该批产品为不合格。7标志、包装、运输、购存

7.1片材用硬质芯卷取包装,外用适宜材料包装。7.2每一独立包装应有合格证,并注明产品名称、产品标记、商标、制造厂名厂址、生产日期、产品标准编号。

7.3片材在运输与贮存时,应注意勿使包装损坏,放置于通风、干燥处,贮存垛高不应超过平放五个片材卷高度。堆放时,应衬垫平坦的本板,离地面20cm,并应避免阳光直射,禁止与酸、碱、油类及有机溶剂等接触,且隔离热源。

7.4在遵守7.3规定的条件下,自生产日期起在不超过一年的保存期内产品性能应符合本标准的规定。

A1试验仪器

GB18173.1—2000

附录A

(标雅的附录)

低温弯折试验

低温弯折仪应由低温箱和弯折板两部分组成。低温箱应能在0~40℃之间自动调节,误差为土2℃,且能使试样在被操作过程中保持恒定温度;弯折板由金属平板、转轴和调距螺丝组成,平板间距可任意调节。示意图如图A1。

A2试验条件

试样的停放时间和试验温度应按下列要求:A2.1从试样制备到试验,时间为24h。A2.2试验室温度控制在(23士2)℃范围内。A3试验程序

A3.1将按5.3.1条制备的试样弯曲180°,使50mm宽的试样边缘重合、齐平,并用定位夹或10mm宽的胶布将边缘固定以保证其在试验中不发生错位;并将弯折仪的两平板间距调到片材厚度的三倍。A3.2将弯折仪上平板打开,将厚度相同的两块试样平放在底板上,重合的一边朝向转轴,且距转轴20mm;在规定温度下保持1h,之后迅速压下上平板,达到所调间距位置,保持1s后将试样取出。待恢复到室温后观察试样弯折处是否断裂,或用放大镜观察试样弯折处受拉面有无裂纹。A4判定

用8倍放大镜观察试样表面,以两个试样均无裂纹为合格。弯折板示意图

试验仪器

GB 18173. 1--2000

附录B

(标准的附录)

加热伸缩量试验

测伸缩量的标尺精度不低于0.5mm。B1.2老化试验箱。

试验条件

试样的停放时间和试验温度应按下列要求:B2.1从试样制备到试验,时间为24h。B2.2试验室温度控制在(23土2)℃范围内。B3试验程序

将按图B1规格尺寸制好的试样,放入(80士2)℃的老化箱中,时间为168h;取出试样后停放1h,用量具测量试样的长度,根据初始长度计算伸缩量。根据纵横两个方向,分别用三个试样的平均值表示其伸缩量。

注:如试片弯曲,需施以适当的重物将其压平测量。单位:mm

C1试验仪器

C1.1老化试验箱。

图B1测量方法示意图

附录C

(标准的附录)

热空气老化伸长试验

试样夹具应能使试样标线间距离拉伸到100%伸长率。C1.2

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。