GB/T 5779.3-2000

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 5779.3-2000.Fasteners—Surface discontinuities-Bolts ,screws and studs for special requirements.

1范围

1.1GB/T 5779.3规定的极限适用于特殊要求的螺栓、螺钉和螺柱的各类表面缺陷。

适用的螺栓、螺钉和螺柱;

螺纹公称直径等于或大于5 mm;产品等级A和B级;

公称长度l≤10d(或按特殊规定可更长)﹔性能等级12.9级﹔

性能等级8.8,9.8和10.9级,但应在产品标准或供需双方协议中规定。

1.2即使表面缺陷达到第3章规定的允许极限,该产品的机械和工作性能仍应符合GB/T 3098.1的最低要求。此外还应符合相应产品标准的尺寸要求。

当要求疲劳强度时,其疲劳强度不应低于同批产品中无缺陷的螺栓所能达到的水平。注

1第3章的图形仅系示例,也相应地适用于其他类型的螺栓、螺钉和螺柱。2为明了起见,图中夸张的表示了某些表面缺陷。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 90-1985紧固件验收检查,标志与包装(eqv ISO 3269:1984)

GB/T 1031—1995表面粗糙度参数及其数值(neq ISO 468;1982)

GB/T 2828—1987逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 3098.1—2000紧固件机械性能﹐螺栓,螺钉和螺柱(idt ISO 898-1:1999)

1范围

1.1GB/T 5779.3规定的极限适用于特殊要求的螺栓、螺钉和螺柱的各类表面缺陷。

适用的螺栓、螺钉和螺柱;

螺纹公称直径等于或大于5 mm;产品等级A和B级;

公称长度l≤10d(或按特殊规定可更长)﹔性能等级12.9级﹔

性能等级8.8,9.8和10.9级,但应在产品标准或供需双方协议中规定。

1.2即使表面缺陷达到第3章规定的允许极限,该产品的机械和工作性能仍应符合GB/T 3098.1的最低要求。此外还应符合相应产品标准的尺寸要求。

当要求疲劳强度时,其疲劳强度不应低于同批产品中无缺陷的螺栓所能达到的水平。注

1第3章的图形仅系示例,也相应地适用于其他类型的螺栓、螺钉和螺柱。2为明了起见,图中夸张的表示了某些表面缺陷。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 90-1985紧固件验收检查,标志与包装(eqv ISO 3269:1984)

GB/T 1031—1995表面粗糙度参数及其数值(neq ISO 468;1982)

GB/T 2828—1987逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 3098.1—2000紧固件机械性能﹐螺栓,螺钉和螺柱(idt ISO 898-1:1999)

标准图片预览

标准内容

1CS.21.060.10

中华人民共和国国家标准

GB/T5779.3—-2000

idt ISO 6157-3:1988

紧固件表面缺陷

螺栓、螺钉和螺柱

特殊要求

Fasteners-Surface discontinuities-Bolts,screws and studs for special requirements2000-09-26发布

2001-02-01实施

国家质量技术监督局发布

GB/T5779.3—2000

本标准等同采用国际标准ISO6157-3:1988《紧固件表面缺陷名第3部分:螺栓、螺钉和螺柱

殊要求》。

本标准是GB/T5779.3—1986的修订本,主要修改如下,a)将螺纹上的“皱纹”改为“折登”,将“H,一螺纹实际牙高”改为“H一一牙型高度”(3.6条);b)增加允许的表面缺陷一览表(表1);c)全面规定了表面缺陷的检查与判定程序以及抽样方案(第4章和附录A)。本标准自实施之日起,代替GB/T5779.3-1986。本标准的附录A是标准的附录。

本标准由国家机械工业局提出。本标准由全国紧固件标准化技术委员会归口。本标准由机械科学研究院负责起草。本标准由全国紧固件标准化技术委员会秘书处负责解释。1

GB/T5779.3-2000

ISO前言

ISO(国际标准化组织)是一个世界性的各国国家标准团体(ISO成员团体)的联合组织。国际标准的制定工作通常是通过ISO各个技术委员会进行的。每个成员团体如对某一技术委员会所进行的项目感兴趣时,也可参加该委员会。与ISO有关的政府的和非政府的国际组织也可参加此项工作。ISO与国际电工委员会(IEC)在电工标准化方面有着密切的联系。经技术委员会采纳的国际标准草案,分发给所有成员团体进行投票表决。国际标准的正式出版需要至少75%的成员团体投票费成。

国际标准ISO6157-3由ISO/TC2紧固件技术委员会制定。使用者必须注意,所有国际标准时常进行修订,而这里所引用的任何其他的国际标准均应能确认为最新版本,除非另作说明。

1范围

中华人民共和国国家标准

紧固件表面缺陷

螺栓、螺钉和螺柱特殊要求

Fasteners-Surfacediscontinuities-Bolts,serews and studs for special requirementsGB/T5779.3--2000

idtISO6157-3:1988

代替GB/T5779.3—1986

1.1本标准规定的极限适用于特殊要求的螺栓、螺钉和螺柱的各类表面缺陷。适用的螺检、螺钉和螺柱:

螺纹公称直径等于或大于5mm;

产品等级A和B级;

公称长度[≤10d(或按特殊规定可更长);性能等级12.9级;

性能等级8.8、9.8和10.9级,但应在产品标准或供需双方协议中规定。1.2即使表面缺陷达到第3章规定的允许极限,该产品的机械和工作性能仍应符合GB/T3098.1的最低要求。此外还应符合相应产品标准的尺寸要求。当要求疲劳强度时,其疲劳强度不应低于同批产品中无缺陷的螺栓所能达到的水平。注

1第3章的图形仅系示例,也相应地适用于其他类型的螺栓、螺钉和螺柱。2为明了起见,图中夺张的表示了某些表面缺陷。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T90—1985紧固件验收检查、标志与包装(eqvISO3269:1984)GB/T1031—1995表面粗糙度参数及其数值(neqISO468:1982)GB/T2828—1987逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T3098.1-2000紧固件机械性能螺栓、螺钉和螺柱(idtISO898-1:1999)GB/T152391994孤立批计数抽样检验程序及抽样表3表面缺陷的种类、原因、外观特征和极限3.1裂缝Cracks

裂缝是一种清晰(结晶体)的沿金属晶粒边界或横穿品粒的断裂,并可能含有外来元素的夹杂物。裂缝通常是金属在锻造或其他成型工序或热处理的过程中,由于受过高的应力而造成的,也可能在原材料中即存在裂缝。当工件被再次加热时,通常由于氧化皮的剥落而使裂缝变色。国家质量技术监督局2000-09-26批准2001-02-01实施

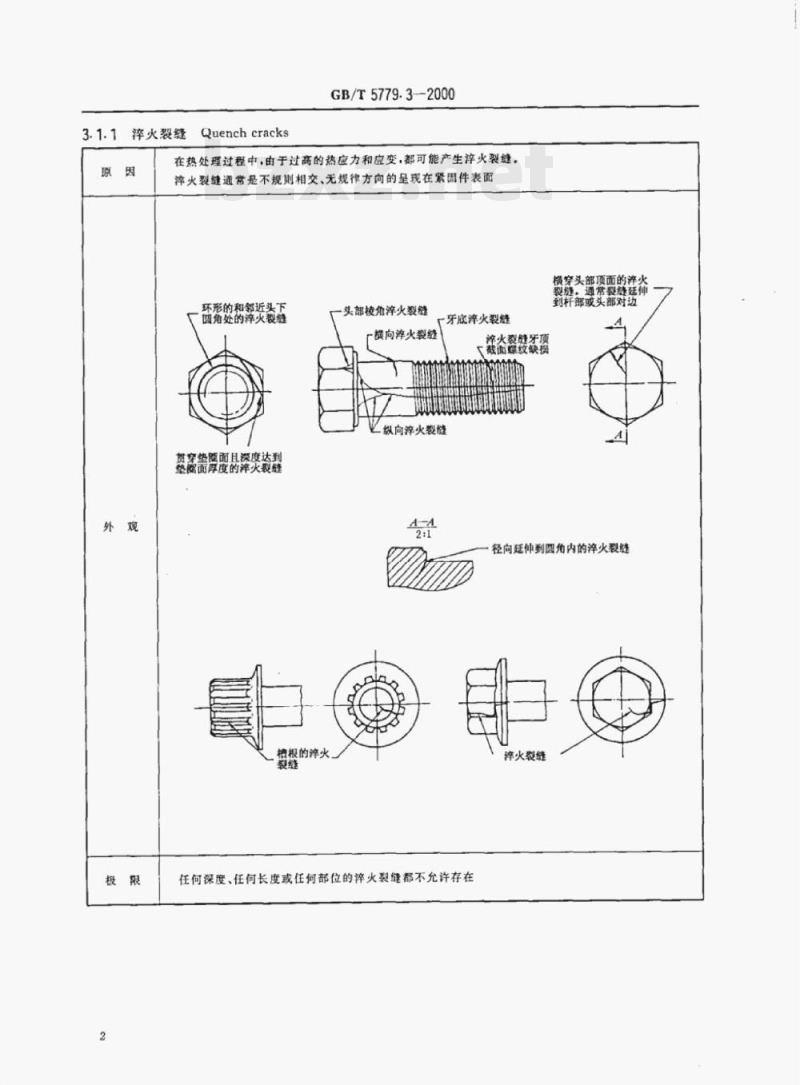

3.1.1萍火裂缝

Quenchcracks

GB/T5779.3-2000

在热处理过程中,由于过高的热应力和应变,都可能产生浮火裂缝。萍火裂缝通常是不规则相交、无规律方向的呈现在紧固件表面环形的和邻近头下

圆角处的火裂缝

贺穿垫随面耳深度达到

整随面厚度的萍火裂缝

根的火

一头部校角泽火裂缝

广牙底火裂缝

横向泽火裂线

净火裂缝牙顶

截面螺纹缺换

级向火裂缝

横穿头部顶面的济火

裂缝,通常裂终廷

到杆部或头部对边

径向延伸到四角内的淬火裂缝

涤火裂维

任何深度、任何长度或任何部位的火裂缝都不允许存在3.1.2

锻造裂缝

Forging cracks

GB/T5779.32000

锻造裂缝可能在切料或锻造工序中产生,并位于螺栓和螺钉的头部顶面头部顶面的

锻造裂终

锻造裂缝的长度1:

锻造裂缝的深度或宽度6:

b≤0.04d;

本银造裂缝的极限不适用于凹槽头螺钉(3.1.5条)。d—一螺纹公称直径

3.1.3锻造爆裂Forging brusts

在锻造过程中可能产生锻造爆裂,如在螺栓和螺钉六角头的对角上,或在法兰面或圆头产品的圆周上,或在凹穴头部隆起部分出现锻造焊裂

锻造爆裂

锻造爆裂

六角头及六角法兰面螺栓和螺钉锻造爆装

六角法兰面螺栓和螺钉的法兰面上的锻造爆裂,不应延伸到头部顶面的顶圆(倒角四)或头下支承面内。对角上的锻造爆裂,不应使对角宽度减小到低于规定的最小尺寸。螺栓和螺钉凹穴头部隆起部分的锻造爆裂,其宽度不应超过0.06d或深度低于四穴部分。圆头螺栓和螺钉及六角法兰面螺栓:螺栓和螺钉的法兰面和圆头圆周上的锻造爆裂不应超过下列极限;锻造爆裂的宽度:

≤0.08d,(或d)(只有一个锻选爆裂时);≤0.04d.(或d)(有两个或更多的锻造爆裂时,其中有一个允许到0.08d。或d)。镀造煜裂的深度:

≤0.04d.

银纹公称直径d.一

头部或法兰直径:d——头部直径3

3.1.4剪切爆裂

Shear bursts

GB/T5779.3—2000

在锻造过程中可能产生剪切爆裂,如在圆头或法兰面产品的圆头或法兰面的困周上出现,通常和产原因

品轴心线约成45°。

剪切爆裂也可能产生在六角头产品的对边平面上剪切爆裂

剪切爆裂

剪切爆裂

六角头及六角法兰面螺栓和娣钉:位于扳打头部剪切爆裂的极限:宽度0.25mm+0.02s

深度≤0.04d

六角法兰面爆栓和螺钉的法兰面上的剪切爆裂,不应延伸到头部顶面的顶圆(倒角圆)或头下支承面内,对角上的剪切爆裂,不应使对角宽度减小到低于规定的最小尺寸。螺栓和螺钉凹穴头部隆起部分的剪切爆裂,其宽度不应超过0.06d或深度低于凹穴部分。配头螺栓和螺钉及六角法兰面螺栓:螺栓和螺钉的法兰面和圆头圆周上的剪切爆裂的克度不应超过下列极限,<0.08d(或d)(只有一个剪切爆裂时),≤0.04d.(或d,)(有两个或更多的剪切爆裂时,其中有一个允许到0.08d或d)。对边宽度:d

螺纹公称直径d。头部或法兰直径d——头部直径GB/T5779.3-2000

5凹槽头螺钉的锻造裂缝Forgingcrackssockethead screws3.7.5

在银造和加工凹榜的过程中,由于剪切和挤压应力的作用,可能在圆周、顶面和凹槽(如内六角)等内、外表面上产生裂缝

允许不超过头部恩周与

格间距离之半的裂缝

允许的

不允许凹相与头部

校连通的双缝

允许的

充许的

不允许有可能

相交的裂缝

不充许

充许的

允许的

不允许凹精与头部

校边选还的裂缝

充许的

不允许有可能

相交的裂维

一充许的

一允许的

不允许有可能

相交的裂维

允诈的深度:

GB/T5779.3—2000

表(完)

允许在扳手配合部分以

外的(心庭部裂

不允许在角部分的模向裂继

h,≤0.03d(最大值为0.13mm),h,≤0.06d(最大值为1.6mm),0.3

允许的一

不允许在凹精底部或

底部0.3/以内的数链

d——头部直径,凹槽深度

从凹槽内延伸到外表面以及在横向可能相交的裂缝是不允许的。模底0.3t范围内不允许有裂缝。允许位于凹槽其他部位的裂缝,但长度不应超过0.25t,深度不应超过0.03d(最大值为0.13mm)。在头杆结合处和头部顶面上,允许有一个深度不超过0.03d(最大值为0.13mm)的纵向裂缝。在圆周上允许有深度不超过0.06d,(最大值为1.6mm)的纵向裂缝GB/T5779.3-2000

3.2原材料的裂纹和条痕Rowmaterialseamsand laps原材料的裂纹或条痕通带是沿螺纹、光杆或头部纵向延伸的一条细直线或光滑曲线的缺陷。原因

裂纹和条痕通常是制造紧固件的原材料中固有的缺陷裂纹或条衰,通常是级向

延伸的直线或光滑曲线

裂纹或条痕,通常是纵向

延伸的直线成光游曲线

裂纹或条痕的深度:

≤0.015d+0.1mm(最大值为0.4mm)如果裂纹或条痕延伸到头部,则不应超出对锻造焊裂规定的宽度和深度的允许极限(3.1.3条)。d螺纹公称直径

3.3凹痕Voids

GB/T5779.3—2000

凹痕是在锻造或敏锻过程中,由于金属未填满而呈现在螺栓或螺钉表面上的浅坑或凹陷。原因

凹痕是由切眉或剪切毛刺或原材料的锈层造成的银迹或压印、并在锻道或敏锻工序中未能消除凹痕的深度h:

h≤0.02d(最大值为0.25mm)。

凹痕的面积:

支承面上凹痕面积之和,不应超过支承面总面积的5%,d-—螺纹公称直径

3.4皱纹Folds

GB/T5779.3-2000免费标准bzxz.net

皱纹是在锻造过程中,呈现在紧固件表面的金属折叠。原因

3.5切痕

在锁锻的一次冲击过程中,由于体积不足和形状不一造成材料的位移而产生皱纹允许在非圆形

辅肩蒙两件上

有典型的节当

形敏纹

允许在法兰与扳疗帮分交接处的皱纹允许在末端表面

三的镀效

不允许在内拐

角上的皱纹

允许在外拐角上的皱纹

允许在外拐角上的皱纹

不允许在内拐角上的鼓纹

位于或低于支承而的内拐角上不允许有皱纹,但在上述图示或产品标准中特殊允许者例外。在外拐角上的皱纹允许存在

Toolmarks

切痕是纵向或圆周方向浅的沟相。原因

切痕因制造工具超越螺栓或爆钉表面的运动而产生切疫一

允许切边工序形成的切痕

在光杆,圆角或支承面上由于加工产生的切痕,其表面粗糙度不应超过Ra=3.2μm(按GB/T1031规定)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T5779.3—-2000

idt ISO 6157-3:1988

紧固件表面缺陷

螺栓、螺钉和螺柱

特殊要求

Fasteners-Surface discontinuities-Bolts,screws and studs for special requirements2000-09-26发布

2001-02-01实施

国家质量技术监督局发布

GB/T5779.3—2000

本标准等同采用国际标准ISO6157-3:1988《紧固件表面缺陷名第3部分:螺栓、螺钉和螺柱

殊要求》。

本标准是GB/T5779.3—1986的修订本,主要修改如下,a)将螺纹上的“皱纹”改为“折登”,将“H,一螺纹实际牙高”改为“H一一牙型高度”(3.6条);b)增加允许的表面缺陷一览表(表1);c)全面规定了表面缺陷的检查与判定程序以及抽样方案(第4章和附录A)。本标准自实施之日起,代替GB/T5779.3-1986。本标准的附录A是标准的附录。

本标准由国家机械工业局提出。本标准由全国紧固件标准化技术委员会归口。本标准由机械科学研究院负责起草。本标准由全国紧固件标准化技术委员会秘书处负责解释。1

GB/T5779.3-2000

ISO前言

ISO(国际标准化组织)是一个世界性的各国国家标准团体(ISO成员团体)的联合组织。国际标准的制定工作通常是通过ISO各个技术委员会进行的。每个成员团体如对某一技术委员会所进行的项目感兴趣时,也可参加该委员会。与ISO有关的政府的和非政府的国际组织也可参加此项工作。ISO与国际电工委员会(IEC)在电工标准化方面有着密切的联系。经技术委员会采纳的国际标准草案,分发给所有成员团体进行投票表决。国际标准的正式出版需要至少75%的成员团体投票费成。

国际标准ISO6157-3由ISO/TC2紧固件技术委员会制定。使用者必须注意,所有国际标准时常进行修订,而这里所引用的任何其他的国际标准均应能确认为最新版本,除非另作说明。

1范围

中华人民共和国国家标准

紧固件表面缺陷

螺栓、螺钉和螺柱特殊要求

Fasteners-Surfacediscontinuities-Bolts,serews and studs for special requirementsGB/T5779.3--2000

idtISO6157-3:1988

代替GB/T5779.3—1986

1.1本标准规定的极限适用于特殊要求的螺栓、螺钉和螺柱的各类表面缺陷。适用的螺检、螺钉和螺柱:

螺纹公称直径等于或大于5mm;

产品等级A和B级;

公称长度[≤10d(或按特殊规定可更长);性能等级12.9级;

性能等级8.8、9.8和10.9级,但应在产品标准或供需双方协议中规定。1.2即使表面缺陷达到第3章规定的允许极限,该产品的机械和工作性能仍应符合GB/T3098.1的最低要求。此外还应符合相应产品标准的尺寸要求。当要求疲劳强度时,其疲劳强度不应低于同批产品中无缺陷的螺栓所能达到的水平。注

1第3章的图形仅系示例,也相应地适用于其他类型的螺栓、螺钉和螺柱。2为明了起见,图中夺张的表示了某些表面缺陷。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T90—1985紧固件验收检查、标志与包装(eqvISO3269:1984)GB/T1031—1995表面粗糙度参数及其数值(neqISO468:1982)GB/T2828—1987逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T3098.1-2000紧固件机械性能螺栓、螺钉和螺柱(idtISO898-1:1999)GB/T152391994孤立批计数抽样检验程序及抽样表3表面缺陷的种类、原因、外观特征和极限3.1裂缝Cracks

裂缝是一种清晰(结晶体)的沿金属晶粒边界或横穿品粒的断裂,并可能含有外来元素的夹杂物。裂缝通常是金属在锻造或其他成型工序或热处理的过程中,由于受过高的应力而造成的,也可能在原材料中即存在裂缝。当工件被再次加热时,通常由于氧化皮的剥落而使裂缝变色。国家质量技术监督局2000-09-26批准2001-02-01实施

3.1.1萍火裂缝

Quenchcracks

GB/T5779.3-2000

在热处理过程中,由于过高的热应力和应变,都可能产生浮火裂缝。萍火裂缝通常是不规则相交、无规律方向的呈现在紧固件表面环形的和邻近头下

圆角处的火裂缝

贺穿垫随面耳深度达到

整随面厚度的萍火裂缝

根的火

一头部校角泽火裂缝

广牙底火裂缝

横向泽火裂线

净火裂缝牙顶

截面螺纹缺换

级向火裂缝

横穿头部顶面的济火

裂缝,通常裂终廷

到杆部或头部对边

径向延伸到四角内的淬火裂缝

涤火裂维

任何深度、任何长度或任何部位的火裂缝都不允许存在3.1.2

锻造裂缝

Forging cracks

GB/T5779.32000

锻造裂缝可能在切料或锻造工序中产生,并位于螺栓和螺钉的头部顶面头部顶面的

锻造裂终

锻造裂缝的长度1:

锻造裂缝的深度或宽度6:

b≤0.04d;

本银造裂缝的极限不适用于凹槽头螺钉(3.1.5条)。d—一螺纹公称直径

3.1.3锻造爆裂Forging brusts

在锻造过程中可能产生锻造爆裂,如在螺栓和螺钉六角头的对角上,或在法兰面或圆头产品的圆周上,或在凹穴头部隆起部分出现锻造焊裂

锻造爆裂

锻造爆裂

六角头及六角法兰面螺栓和螺钉锻造爆装

六角法兰面螺栓和螺钉的法兰面上的锻造爆裂,不应延伸到头部顶面的顶圆(倒角四)或头下支承面内。对角上的锻造爆裂,不应使对角宽度减小到低于规定的最小尺寸。螺栓和螺钉凹穴头部隆起部分的锻造爆裂,其宽度不应超过0.06d或深度低于四穴部分。圆头螺栓和螺钉及六角法兰面螺栓:螺栓和螺钉的法兰面和圆头圆周上的锻造爆裂不应超过下列极限;锻造爆裂的宽度:

≤0.08d,(或d)(只有一个锻选爆裂时);≤0.04d.(或d)(有两个或更多的锻造爆裂时,其中有一个允许到0.08d。或d)。镀造煜裂的深度:

≤0.04d.

银纹公称直径d.一

头部或法兰直径:d——头部直径3

3.1.4剪切爆裂

Shear bursts

GB/T5779.3—2000

在锻造过程中可能产生剪切爆裂,如在圆头或法兰面产品的圆头或法兰面的困周上出现,通常和产原因

品轴心线约成45°。

剪切爆裂也可能产生在六角头产品的对边平面上剪切爆裂

剪切爆裂

剪切爆裂

六角头及六角法兰面螺栓和娣钉:位于扳打头部剪切爆裂的极限:宽度0.25mm+0.02s

深度≤0.04d

六角法兰面爆栓和螺钉的法兰面上的剪切爆裂,不应延伸到头部顶面的顶圆(倒角圆)或头下支承面内,对角上的剪切爆裂,不应使对角宽度减小到低于规定的最小尺寸。螺栓和螺钉凹穴头部隆起部分的剪切爆裂,其宽度不应超过0.06d或深度低于凹穴部分。配头螺栓和螺钉及六角法兰面螺栓:螺栓和螺钉的法兰面和圆头圆周上的剪切爆裂的克度不应超过下列极限,<0.08d(或d)(只有一个剪切爆裂时),≤0.04d.(或d,)(有两个或更多的剪切爆裂时,其中有一个允许到0.08d或d)。对边宽度:d

螺纹公称直径d。头部或法兰直径d——头部直径GB/T5779.3-2000

5凹槽头螺钉的锻造裂缝Forgingcrackssockethead screws3.7.5

在银造和加工凹榜的过程中,由于剪切和挤压应力的作用,可能在圆周、顶面和凹槽(如内六角)等内、外表面上产生裂缝

允许不超过头部恩周与

格间距离之半的裂缝

允许的

不允许凹相与头部

校连通的双缝

允许的

充许的

不允许有可能

相交的裂缝

不充许

充许的

允许的

不允许凹精与头部

校边选还的裂缝

充许的

不允许有可能

相交的裂维

一充许的

一允许的

不允许有可能

相交的裂维

允诈的深度:

GB/T5779.3—2000

表(完)

允许在扳手配合部分以

外的(心庭部裂

不允许在角部分的模向裂继

h,≤0.03d(最大值为0.13mm),h,≤0.06d(最大值为1.6mm),0.3

允许的一

不允许在凹精底部或

底部0.3/以内的数链

d——头部直径,凹槽深度

从凹槽内延伸到外表面以及在横向可能相交的裂缝是不允许的。模底0.3t范围内不允许有裂缝。允许位于凹槽其他部位的裂缝,但长度不应超过0.25t,深度不应超过0.03d(最大值为0.13mm)。在头杆结合处和头部顶面上,允许有一个深度不超过0.03d(最大值为0.13mm)的纵向裂缝。在圆周上允许有深度不超过0.06d,(最大值为1.6mm)的纵向裂缝GB/T5779.3-2000

3.2原材料的裂纹和条痕Rowmaterialseamsand laps原材料的裂纹或条痕通带是沿螺纹、光杆或头部纵向延伸的一条细直线或光滑曲线的缺陷。原因

裂纹和条痕通常是制造紧固件的原材料中固有的缺陷裂纹或条衰,通常是级向

延伸的直线或光滑曲线

裂纹或条痕,通常是纵向

延伸的直线成光游曲线

裂纹或条痕的深度:

≤0.015d+0.1mm(最大值为0.4mm)如果裂纹或条痕延伸到头部,则不应超出对锻造焊裂规定的宽度和深度的允许极限(3.1.3条)。d螺纹公称直径

3.3凹痕Voids

GB/T5779.3—2000

凹痕是在锻造或敏锻过程中,由于金属未填满而呈现在螺栓或螺钉表面上的浅坑或凹陷。原因

凹痕是由切眉或剪切毛刺或原材料的锈层造成的银迹或压印、并在锻道或敏锻工序中未能消除凹痕的深度h:

h≤0.02d(最大值为0.25mm)。

凹痕的面积:

支承面上凹痕面积之和,不应超过支承面总面积的5%,d-—螺纹公称直径

3.4皱纹Folds

GB/T5779.3-2000免费标准bzxz.net

皱纹是在锻造过程中,呈现在紧固件表面的金属折叠。原因

3.5切痕

在锁锻的一次冲击过程中,由于体积不足和形状不一造成材料的位移而产生皱纹允许在非圆形

辅肩蒙两件上

有典型的节当

形敏纹

允许在法兰与扳疗帮分交接处的皱纹允许在末端表面

三的镀效

不允许在内拐

角上的皱纹

允许在外拐角上的皱纹

允许在外拐角上的皱纹

不允许在内拐角上的鼓纹

位于或低于支承而的内拐角上不允许有皱纹,但在上述图示或产品标准中特殊允许者例外。在外拐角上的皱纹允许存在

Toolmarks

切痕是纵向或圆周方向浅的沟相。原因

切痕因制造工具超越螺栓或爆钉表面的运动而产生切疫一

允许切边工序形成的切痕

在光杆,圆角或支承面上由于加工产生的切痕,其表面粗糙度不应超过Ra=3.2μm(按GB/T1031规定)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。