YB/T 4249-2011

基本信息

标准号: YB/T 4249-2011

中文名称:压型钢板机组技术要求

标准类别:其他行业标准

英文名称:Technical specifcation of roll forming mills for profiled steel sheet

标准状态:现行

发布日期:2011-12-20

实施日期:2012-07-01

出版语种:简体中文

下载格式:.pdf .zip

标准分类号

标准ICS号:冶金>>77.180冶金设备

中标分类号:冶金>>钢铁产品>>H49钢丝、钢丝绳

关联标准

出版信息

出版社:冶金工业出版社

标准价格:0.0

出版日期:2012-07-01

相关单位信息

起草单位:厦门黎明机械有限公司、浙江精功科技股份有限公司、新乡天丰机械制造有限公司等

归口单位:冶金机电标准化技术委员会

发布部门:中华人民共和国工业和信息化部

标准简介

本标准规定了冷弯型钢建筑用压型钢板机组的型号和规格、技术要求、检验方法、检验规则、标志、包装、运输、贮存和使用说明书。

本标准适用于采用辊轧成型工艺生产建筑用压型钢板的机组。

标准图片预览

标准内容

ICS 77.180

中华人民共和国黑色治金行业标准YB/T 4249—2011

压型钢板机组技术要求

Technical specification of roll forming millsforprofiled steel sheet

2011-12-20 发布

中华人民共和国工业和信息化部2012-07-01实施

YB/T4249—-2011

本标准按照GB/T1.1一2009《标准化工作导则第1部分:标准的结构和编写》给出的规则起草。本标准由中国钢铁工业协会提出。本标准由治金机电标准化技术委员会归口。本标准起草单位:厦门黎明机械有限公司、浙江精功科技股份有限公司、新乡天丰机械制造有限公司、江苏远大机械科技有限公司、冶金工业信息标准研究院。本标准主要起草人:黄溢忠、吴海祥、郭勤军、许震威、林白冬、程国宝、夏荣祥、许粮基、徐森炎、魏志荣、李晓博、王雪梅、仇金辉、丁国良。本标准为首次发布。

1范围

压型钢板机组技术要求

YB/T4249—2011.

本标准规定了冷弯型钢建筑用压型钢板机组的型号和规格、技术要求、检验方法、检验规则、标志、包装、运输、贮存和使用说明书。本标准适用于采用辊轧成型工艺生产建筑用压型钢板的机组,也适用于其他应用行业。以下简称机组。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注明日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T228金属材料室温拉伸试验方法GB/T229金属材料夏比摆锤冲击试验方法GB/T230.1金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)

GB/T699

GB/T700

GB/T716

GB/T1299

优质碳素结构钢

碳素结构钢

碳素结构钢冷轧钢带

合金工具钢

球墨铸铁件

GB/T1348

GB/T2518

连续热镀锌钢板及钢带

GB2894安全标志及其使用导则

GB/T3524碳素结构钢和低合金结构钢热轧钢带GB/T3766液压系统通用技术条件电声学声级计第1部分:规范

GB/T3785.1

GB5083生产设备安全卫生设计总则GB5226.12008机械电气安全机械电气设备第1部分:通用技术条件GB/T6576机床润滑系统

GB/T6891

GB/T7932

GB/T9451

GB/T9969

GB/T12754

铝及铝合金压型板

气动系统通用技术条件

钢件薄表面总硬化层深度或有效硬化层深度的测定工业产品使用说明书总则

彩色涂层钢板及钢带

GB/T12755

建筑用压型钢板

GB/T16769

GB/T18254

JB/T 5000.1

JB/T5000.3

JB/T 5000.4

金属切削机床噪声声压级测量方法高碳铬轴承钢

重型机械通用技术条件第1部分产品检验重型机械通用技术条件第3部分焊接件重型机械通用技术条件第.4部分铸铁件1

YB/T4249—-2011

JB/T5000.5重型机械通用技术条件第5部分有色金属铸件JB/T5000.6重型机械通用技术条件第6部分铸钢件JB/T5000.8重型机械通用技术条件第8部分锻件JB/T5000.9重型机械通用技术条件第9部分切削加工件JB/T5000.10--2007重型机械通用技术条件第10部分装配JB/T5000.12重型机械通用技术条件第12部分涂装JB/T5000.13'重型机械通用技术条件第13部分包装JB/T5000.15重型机械通用技术条件第15部分锻钢件无损探伤3型号和规格

3.1机组型号、分类

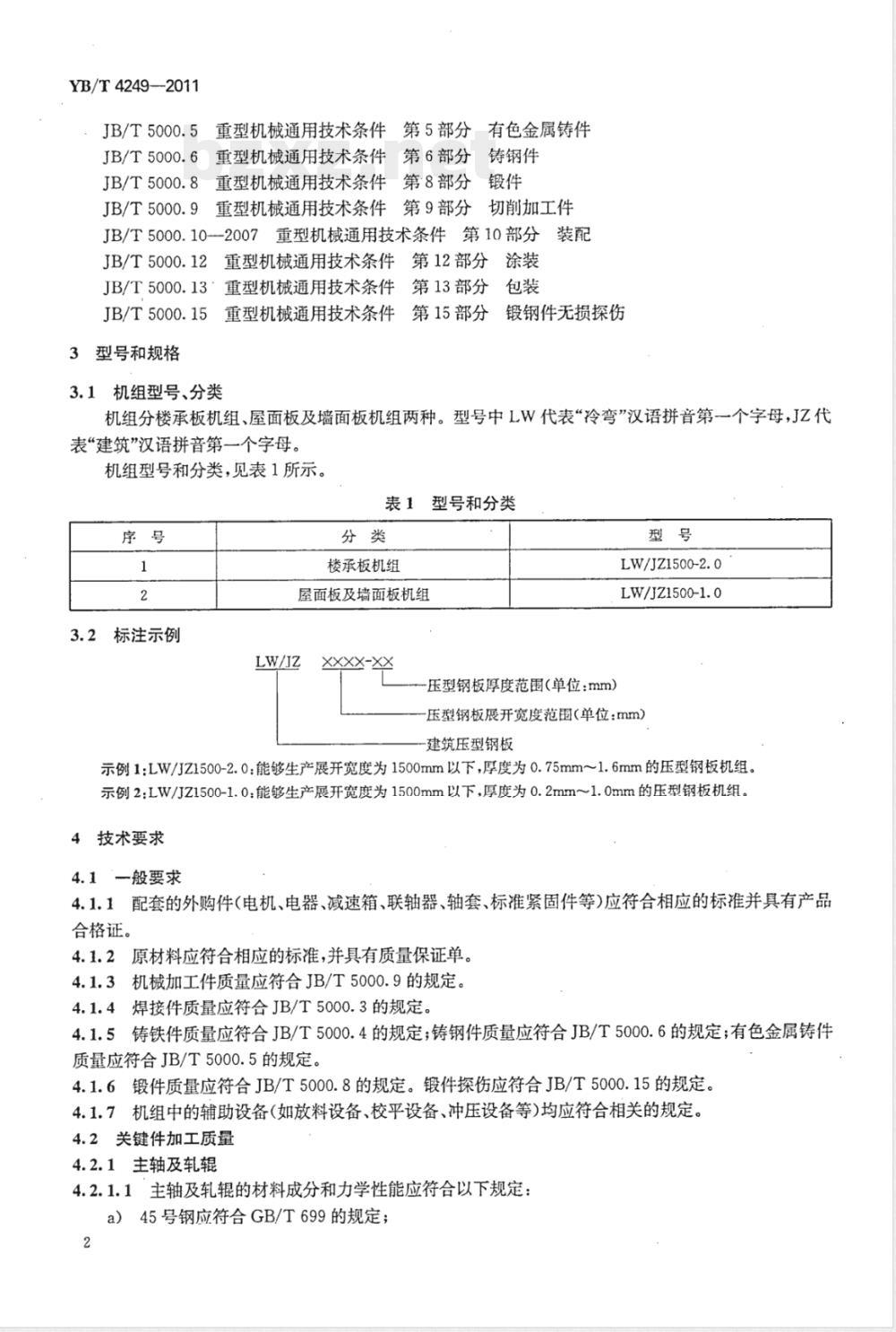

机组分楼承板机组、屋面板及墙面板机组两种。型号中LW代表“冷弯”汉语拼音第一个字母,JZ代表“建筑”汉语拼音第一个字母。机组型号和分类,见表1所示。

表1型号和分类

3.2标注示例

楼承板机组

屋面板及墙面板机组

XXXX-XX

压型钢板厚度范围(单位:mm)型号

LW/JZ1500-2.0

LW/JZ1500-1.0

压型钢板展开宽度范围(单位:mm)建筑压型钢板

示例1:LW/JZ1500-2.0:能够生产展开宽度为1500mm以下,厚度为0.75mm~1.6mm的压型钢板机组。示例2:LW/JZ1500-1.0:能够生产展开宽度为1500mm以下,厚度为0.2mm~1.0mm的压型钢板机组。4技术要求

4.1一般要求

4.1.1配套的外购件(电机、电器、减速箱、联轴器、轴套、标准紧固件等)应符合相应的标准并具有产品合格证。

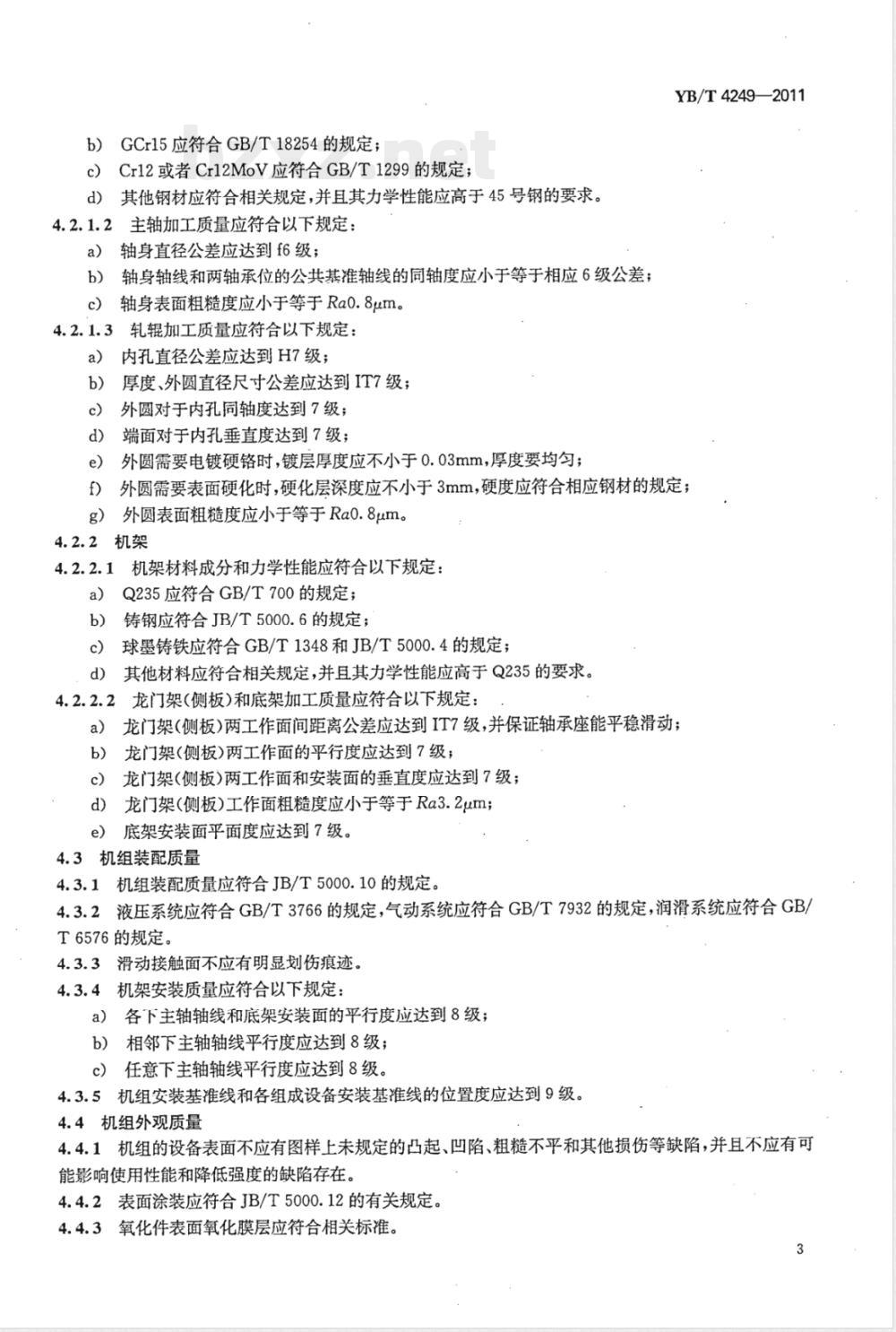

4.1.2原材料应符合相应的标准,并具有质量保证单。4.1.3机械加工件质量应符合JB/T5000.9的规定。4.1.4焊接件质量应符合JB/T5000.3的规定。4.1.5铸铁件质量应符合JB/T5000.4的规定;铸钢件质量应符合JB/T5000.6的规定;有色金属铸件质量应符合JB/T5000.5的规定。4.1.6锻件质量应符合JB/T5000.8的规定。锻件探伤应符合JB/T5000.15的规定。4.1.7机组中的辅助设备(如放料设备、校平设备、冲压设备等)均应符合相关的规定。4.2关键件加工质量

4.2.1主轴及轧辊

4.2.1.1主轴及轧辊的材料成分和力学性能应符合以下规定:a)45号钢应符合GB/T699的规定;2

b)GCr15应符合GB/T18254的规定;c)Cr12或者Cr12MoV应符合GB/T1299的规定;d)其他钢材应符合相关规定,并且其力学性能应高于45号钢的要求。4.2.1.2主轴加工质量应符合以下规定:轴身直径公差应达到f6级;

轴身轴线和两轴承位的公共基准轴线的同轴度应小于等于相应6级公差;b)

轴身表面粗糙度应小于等于Ra0.8um。c)

4.2.1.3轧辑加工质量应符合以下规定:a)

内孔直径公差应达到H7级;

厚度、外圆直径尺寸公差应达到IT7级;b)

外圆对于内孔同轴度达到7级;

端面对于内孔垂直度达到7级;

外圆需要电镀硬铬时,镀层厚度应不小于0.03mm,厚度要均匀;YB/T 4249—2011

外圆需要表面硬化时,硬化层深度应不小于3mm,硬度应符合相应钢材的规定;f)

外圆表面粗糙度应小于等于Ra0.8μm。4.2.2机架

机架材料成分和力学性能应符合以下规定:Q235应符合GB/T700的规定;

铸钢应符合JB/T5000.6的规定;b)

球墨铸铁应符合GB/T1348和JB/T5000.4的规定;c)

其他材料应符合相关规定,并且其力学性能应高于Q235的要求。d)

2龙门架(侧板)和底架加工质量应符合以下规定:4.2.2.2

龙门架(侧板)两工作面间距离公差应达到IT7级,并保证轴承座能平稳滑动;a)

龙门架(侧板)两工作面的平行度应达到7级;b)

龙门架(侧板)两工作面和安装面的垂直度应达到7级;c)

d)龙门架(侧板)工作面粗糙度应小于等于Ra3.2μm;底架安装面平面度应达到7级。

4.3机组装配质量

机组装配质量应符合JB/T5000.10的规定。4.3.1

液压系统应符合GB/T3766的规定,气动系统应符合GB/T7932的规定,润滑系统应符合GB/4.3.2

T6576的规定。

4.3.3滑动接触面不应有明显划伤痕迹。机架安装质量应符合以下规定:4.3.4

各下主轴轴线和底架安装面的平行度应达到8级;a)

b)相邻下主轴轴线平行度应达到8级;c)任意下主轴轴线平行度应达到8级。4.3.5机组安装基准线和各组成设备安装基准线的位置度应达到9级。4.4机组外观质量

4.4.1机组的设备表面不应有图样上未规定的凸起、凹陷、粗糙不平和其他损伤等缺陷,并且不应有可能影响使用性能和降低强度的缺陷存在,4.4.2表面涂装应符合JB/T5000.12的有关规定。4.4.3氧化件表面氧化膜层应符合相关标准。3免费标准bzxz.net

YB/T4249—2011

4.4.4铭牌、标牌或标识固定位置应符合设计要求,应牢固、美观。4.5工作环境

机组工作环境如下:

a)温度:2℃~40℃;

b)湿度:空气相对湿度不大于95%(25℃时);c)工作电压:按客户要求电压士10%;d)工作场所不得有腐蚀性气体。4.6安全卫生

4.6.1机组安全卫生应符合GB5083的规定。4.6.2机组控制部位和工作部位设置的紧急停止开关和意外启动的预防装置应符合GB/T5083的规定。

4.6.3机组负荷试车时噪声声压值不应超过85dB(A)。4.7安全标志

机组安全标志应符合GB2894的规定。4.8电气安全

4.8.1保护接地电路的连续性应符合GB5226.1一2008中19.2条要求。PE端子和各测试点间的回路实测电压降值应符合GB5226.1一2008中表9的要求。4.8.2动力电路导线和保护接地电路之间绝缘电阻应符合GB5226.1一2008中19.3条的要求。4.8.3电气设备的所有电路导线和保护接地电路间耐压强度应符合GB5226.12008中19.4条的要求。

4.9空运转试车

4.9.1机组所有设备都应在装配后进行单机组空运转试车。试车要求应符合技术合同文件、合同及JB/T5000.10—2007中第8章的规定。4.9.2机组在单机组空运转试车后应将单机组联接并进行连续空运转试车。试车要求应符合技术合同文件、合同及JB/T5000.10--2007中第8章的规定。4.10负荷试车

机组在单机联接进行连续空运转试验后应进行负荷试车。负荷试车应符合技术文件、合同及JB/T5000.10-2007中第8章的规定。

5检验方法

5.1一般要求

机组检验按JB/T5000.1的规定进行检验。原材料、外购件、外协件在进厂时应检查相应的合格证明以及检测报告。

5.2材质力学性能

5.2.1拉伸试验在原材料上进行取样,并按GB/T228的规定进行试验。5.2.2缺口冲击试样在原材料上进行取样,并按GB/T229的规定进行试验。5.3表面热处理

表面热处理层深度按GB/T9451的规定进行检测,表面硬度按GB/T230.1的规定进行检测。5.4机械加工质量

5.4.1零件表面粗糙度用粗糙度标准样块进行比较,或用相应仪器进行测量,5.4.2尺寸测量应用相应精度的检验工具进行测量。5.4.3辊轴、轧辊、龙门架、侧板、机架的较特殊的检验项目按以下方法进行测量:4

YB/T 4249--2011

a)本标准4.2.1.2条中b)项:用V形铁支撑辊轴两轴承位,用百分表测量辊轴转动时辊身的圆跳动量,见图1;

百分表

V形铁

辊轴同轴度检验示意图

b)本标准4.2.1.3条中c)项和d)项:在轧辊的内孔上装上标准芯棒,将标准芯棒放在两个V形铁上,转动芯棒,用百分表分别测量轧辊端面和外圆的跳动量,见图2;百分表

百分表

标准芯棒

V形铁

2轧辊同轴度和垂直度检验示意图图2

c)本标准4.2.2.2条中b)项:在龙门架(侧板)其中一个工作面上下端各取一点,用卡尺测此两点距相对工作面的距离11和12,112一11!即为两工作面平行度公差t1,见图3龙门架工作面

侧板工作面

图3龙门架(侧板)平行度和垂直度检验示意图d)本标准4.2.2.2条中c)项:用直角尺、塞尺、油标卡尺进行测量;e)本标准4.2.2.2条中e)项:把底架放在平台上,调平,在底架安装面上分散取六点,用卡尺测此六点距平台的距离,取距离差值最大数t2,t2即为平面度公差值,见图4。底架

图4底架平面度检验示意图

YB/T 4249—2011

5.5装配质量和外观质量

5.5.1机组的装配质量按本标准中4.3条的规定进行检查。5.5.2机架安装质量按本标准4.3.4条的规定进行检查,方法如下:a)本标准4.3.4条中a)项:把底架放在平台上,调平,装上下轴,在轴身两端各取一点,用卡尺测此两点距平台的距离,两距离的差值即为所测项目公差值,见图5;下轴

图5机架各下轴轴线和底架安装面平行度检验示意图b)·本标准4.3.4条中b)项和c)项:在其中一根下轴轴身两端各取一点,用卡尺测此两点距另一根轴的距离,两距离的差值即为所测项目公差值,见图6。平台

图6相邻下轴轴线平行度检验示意图5.5.3机组的外观质量用目测按本标准中4.4条的规定进行检查。5.6.安全卫生

5.6.1机组安全卫生要求检验按本标准4.6条的规定进行。5.6.2机械安全检验

5.6.2.1机组配置的安全防护装置用目测进行检查。5.6.2.2紧急停止开关用实际操纵进行检查。5.6.2.3安全标志用目测进行检查。5.6.3电气安全试验

保护接地电路连续性按GB5226.1一2008中19.2条的规定进行试验。5.6.3.1

5.6.3.2动力电路导线和保护接地电路之间绝缘电阻按GB5226.1-2008中19.3条的规定进行试验。5.6.3.3电气设备的所有电路导线和接地电路间耐压强度按GB5226.1一2008中19.4条的规定进行试验。

5.6.4测量噪声

5.6.4.1负荷运转时用声级计测量机组的噪声。测量仪器应符合GB3785的规定。6

5.6.4.2机组的噪声测量按GB/T16769的规定进行。5.7空运转试车

5.7.1单机组空运转试车

5.7.1.1单机组空运转试车按JB/T5000.10一2007中第8章所规定。5.7.1.2运转过程用目测或实际操纵检查机组以下内容:各运动件运行是否灵活可靠;

检查调整机构夹紧机构是否灵活可靠;b)

检查其他操纵、控制机构动作是否灵活、功能是否可靠;c)

检查液压、润滑、气动是否符合本标准4.3条的规定。d)

5.7.2机组联接空运转试车

YB/T4249--2011

5.7.2.1机组各设备联接后应按JB/T5000.10一2007中第8章所规定进行空运转试车。空运转时间不少于3h。除应检验各单机组空运转项目外,还应检查本标准中4.3条所规定的检查项目。5.7.2.2机组各设备联接空运转试车应在机组出厂前进行,出厂前无试车条件的机组允许按协议约定在现场安装后试车。

5.8负荷试车

5.8.1机组联接空运转试车合格后,应依据本标准4.10条要求进行负荷试车。5.8.2负荷试车应在机组出厂前进行,出厂前无试车条件的机组允许按协议约定在现场安装后进行。5.8.3负荷试车应符合JB/T5000.10—2007中第8章的有关规定。5.8.4负荷试车应按机组要求速度连续生产压型板3件至10件且全部合格。5.8.5试车用带材:

冷轧钢带应符合GB/T716的规定;a)

热轧钢带应符合GB/T3524的规定;b)

彩涂钢带应符合GB/T12754的规定;c)

镀锌钢带应符合GB/T2518的规定;d)

其他品种金属带材应符合相应的规定,e)

5.8.6压型钢板质量

负荷试车应检验产品的质量。产品质量应符合GB/T12755或GB/T6891的规定,并满足合同约定产品标准中的质量规定。

6检验规则

6.1一般要求

机组应按本标准第4章规定的项目和要求全项检验。如出现不合格项,可现场调整、修正至合格产品检验分为出厂检验和型式试验。6.2出厂检验和型式试验

6.2.1出厂检验

机组出厂前应检验本标准中以下条款的项目:4.1条、4.2.1.2条、4.2.1.3条、4.2.2.2条中a)项至d)项、4.3.2条、4.3.3条、4.4条、4.5条、4.6.1条、4.6.2条、4.9条、4.10条。6.2.2型式试验

有下列情况之一时,应进行型式试验:a)新产品投产定型鉴定;

b)设计、材料、工艺有较大改变,足以影响产品性能时;c)产品停产六个月以上再生产时;YB/T4249—2011

d)产品批量生产时每两年至少进行一次检验;e)国家质量监督机构提出要求时。7标志、包装、运输、贮存和使用说明书7.1标志

7.1.1机组各设备都应在明显部位固定产品标牌或商标。7.1.2标牌内容:

a)产品名称、制造厂厂名;

b)产品型号、规格;

执行标准;

出厂日期。

7.2包装

7.2.1产品包装应符合JB/T5000.13的有关规定。7.2.2下列文件应随机包装:

a)产品合格证;

b)产品使用维护说明书;

c)装箱单。

7.3运输

机组运输过程中应防雨,并有可靠的固定防护措施。7.4存

机组应贮存在无腐蚀性气体、通风良好的仓库内。7.5使用说明书

产品使用说明书应符合GB/T9969的有关规定。中华人民共和国黑色冶金

行业标准

压型钢板机组技术要求

YB/T4249—2011

冶金工业出版社出版发行

北京北河沿大街嵩祝院北巷39号邮政编码:100009

三河市双峰印刷装订有限公司印刷各地新华书店经销

1/16印张1

开本880×1230

字数22千字

2012年3月第一版2012年3月第一次印刷*

统一书号:155024·375

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国黑色治金行业标准YB/T 4249—2011

压型钢板机组技术要求

Technical specification of roll forming millsforprofiled steel sheet

2011-12-20 发布

中华人民共和国工业和信息化部2012-07-01实施

YB/T4249—-2011

本标准按照GB/T1.1一2009《标准化工作导则第1部分:标准的结构和编写》给出的规则起草。本标准由中国钢铁工业协会提出。本标准由治金机电标准化技术委员会归口。本标准起草单位:厦门黎明机械有限公司、浙江精功科技股份有限公司、新乡天丰机械制造有限公司、江苏远大机械科技有限公司、冶金工业信息标准研究院。本标准主要起草人:黄溢忠、吴海祥、郭勤军、许震威、林白冬、程国宝、夏荣祥、许粮基、徐森炎、魏志荣、李晓博、王雪梅、仇金辉、丁国良。本标准为首次发布。

1范围

压型钢板机组技术要求

YB/T4249—2011.

本标准规定了冷弯型钢建筑用压型钢板机组的型号和规格、技术要求、检验方法、检验规则、标志、包装、运输、贮存和使用说明书。本标准适用于采用辊轧成型工艺生产建筑用压型钢板的机组,也适用于其他应用行业。以下简称机组。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注明日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T228金属材料室温拉伸试验方法GB/T229金属材料夏比摆锤冲击试验方法GB/T230.1金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)

GB/T699

GB/T700

GB/T716

GB/T1299

优质碳素结构钢

碳素结构钢

碳素结构钢冷轧钢带

合金工具钢

球墨铸铁件

GB/T1348

GB/T2518

连续热镀锌钢板及钢带

GB2894安全标志及其使用导则

GB/T3524碳素结构钢和低合金结构钢热轧钢带GB/T3766液压系统通用技术条件电声学声级计第1部分:规范

GB/T3785.1

GB5083生产设备安全卫生设计总则GB5226.12008机械电气安全机械电气设备第1部分:通用技术条件GB/T6576机床润滑系统

GB/T6891

GB/T7932

GB/T9451

GB/T9969

GB/T12754

铝及铝合金压型板

气动系统通用技术条件

钢件薄表面总硬化层深度或有效硬化层深度的测定工业产品使用说明书总则

彩色涂层钢板及钢带

GB/T12755

建筑用压型钢板

GB/T16769

GB/T18254

JB/T 5000.1

JB/T5000.3

JB/T 5000.4

金属切削机床噪声声压级测量方法高碳铬轴承钢

重型机械通用技术条件第1部分产品检验重型机械通用技术条件第3部分焊接件重型机械通用技术条件第.4部分铸铁件1

YB/T4249—-2011

JB/T5000.5重型机械通用技术条件第5部分有色金属铸件JB/T5000.6重型机械通用技术条件第6部分铸钢件JB/T5000.8重型机械通用技术条件第8部分锻件JB/T5000.9重型机械通用技术条件第9部分切削加工件JB/T5000.10--2007重型机械通用技术条件第10部分装配JB/T5000.12重型机械通用技术条件第12部分涂装JB/T5000.13'重型机械通用技术条件第13部分包装JB/T5000.15重型机械通用技术条件第15部分锻钢件无损探伤3型号和规格

3.1机组型号、分类

机组分楼承板机组、屋面板及墙面板机组两种。型号中LW代表“冷弯”汉语拼音第一个字母,JZ代表“建筑”汉语拼音第一个字母。机组型号和分类,见表1所示。

表1型号和分类

3.2标注示例

楼承板机组

屋面板及墙面板机组

XXXX-XX

压型钢板厚度范围(单位:mm)型号

LW/JZ1500-2.0

LW/JZ1500-1.0

压型钢板展开宽度范围(单位:mm)建筑压型钢板

示例1:LW/JZ1500-2.0:能够生产展开宽度为1500mm以下,厚度为0.75mm~1.6mm的压型钢板机组。示例2:LW/JZ1500-1.0:能够生产展开宽度为1500mm以下,厚度为0.2mm~1.0mm的压型钢板机组。4技术要求

4.1一般要求

4.1.1配套的外购件(电机、电器、减速箱、联轴器、轴套、标准紧固件等)应符合相应的标准并具有产品合格证。

4.1.2原材料应符合相应的标准,并具有质量保证单。4.1.3机械加工件质量应符合JB/T5000.9的规定。4.1.4焊接件质量应符合JB/T5000.3的规定。4.1.5铸铁件质量应符合JB/T5000.4的规定;铸钢件质量应符合JB/T5000.6的规定;有色金属铸件质量应符合JB/T5000.5的规定。4.1.6锻件质量应符合JB/T5000.8的规定。锻件探伤应符合JB/T5000.15的规定。4.1.7机组中的辅助设备(如放料设备、校平设备、冲压设备等)均应符合相关的规定。4.2关键件加工质量

4.2.1主轴及轧辊

4.2.1.1主轴及轧辊的材料成分和力学性能应符合以下规定:a)45号钢应符合GB/T699的规定;2

b)GCr15应符合GB/T18254的规定;c)Cr12或者Cr12MoV应符合GB/T1299的规定;d)其他钢材应符合相关规定,并且其力学性能应高于45号钢的要求。4.2.1.2主轴加工质量应符合以下规定:轴身直径公差应达到f6级;

轴身轴线和两轴承位的公共基准轴线的同轴度应小于等于相应6级公差;b)

轴身表面粗糙度应小于等于Ra0.8um。c)

4.2.1.3轧辑加工质量应符合以下规定:a)

内孔直径公差应达到H7级;

厚度、外圆直径尺寸公差应达到IT7级;b)

外圆对于内孔同轴度达到7级;

端面对于内孔垂直度达到7级;

外圆需要电镀硬铬时,镀层厚度应不小于0.03mm,厚度要均匀;YB/T 4249—2011

外圆需要表面硬化时,硬化层深度应不小于3mm,硬度应符合相应钢材的规定;f)

外圆表面粗糙度应小于等于Ra0.8μm。4.2.2机架

机架材料成分和力学性能应符合以下规定:Q235应符合GB/T700的规定;

铸钢应符合JB/T5000.6的规定;b)

球墨铸铁应符合GB/T1348和JB/T5000.4的规定;c)

其他材料应符合相关规定,并且其力学性能应高于Q235的要求。d)

2龙门架(侧板)和底架加工质量应符合以下规定:4.2.2.2

龙门架(侧板)两工作面间距离公差应达到IT7级,并保证轴承座能平稳滑动;a)

龙门架(侧板)两工作面的平行度应达到7级;b)

龙门架(侧板)两工作面和安装面的垂直度应达到7级;c)

d)龙门架(侧板)工作面粗糙度应小于等于Ra3.2μm;底架安装面平面度应达到7级。

4.3机组装配质量

机组装配质量应符合JB/T5000.10的规定。4.3.1

液压系统应符合GB/T3766的规定,气动系统应符合GB/T7932的规定,润滑系统应符合GB/4.3.2

T6576的规定。

4.3.3滑动接触面不应有明显划伤痕迹。机架安装质量应符合以下规定:4.3.4

各下主轴轴线和底架安装面的平行度应达到8级;a)

b)相邻下主轴轴线平行度应达到8级;c)任意下主轴轴线平行度应达到8级。4.3.5机组安装基准线和各组成设备安装基准线的位置度应达到9级。4.4机组外观质量

4.4.1机组的设备表面不应有图样上未规定的凸起、凹陷、粗糙不平和其他损伤等缺陷,并且不应有可能影响使用性能和降低强度的缺陷存在,4.4.2表面涂装应符合JB/T5000.12的有关规定。4.4.3氧化件表面氧化膜层应符合相关标准。3免费标准bzxz.net

YB/T4249—2011

4.4.4铭牌、标牌或标识固定位置应符合设计要求,应牢固、美观。4.5工作环境

机组工作环境如下:

a)温度:2℃~40℃;

b)湿度:空气相对湿度不大于95%(25℃时);c)工作电压:按客户要求电压士10%;d)工作场所不得有腐蚀性气体。4.6安全卫生

4.6.1机组安全卫生应符合GB5083的规定。4.6.2机组控制部位和工作部位设置的紧急停止开关和意外启动的预防装置应符合GB/T5083的规定。

4.6.3机组负荷试车时噪声声压值不应超过85dB(A)。4.7安全标志

机组安全标志应符合GB2894的规定。4.8电气安全

4.8.1保护接地电路的连续性应符合GB5226.1一2008中19.2条要求。PE端子和各测试点间的回路实测电压降值应符合GB5226.1一2008中表9的要求。4.8.2动力电路导线和保护接地电路之间绝缘电阻应符合GB5226.1一2008中19.3条的要求。4.8.3电气设备的所有电路导线和保护接地电路间耐压强度应符合GB5226.12008中19.4条的要求。

4.9空运转试车

4.9.1机组所有设备都应在装配后进行单机组空运转试车。试车要求应符合技术合同文件、合同及JB/T5000.10—2007中第8章的规定。4.9.2机组在单机组空运转试车后应将单机组联接并进行连续空运转试车。试车要求应符合技术合同文件、合同及JB/T5000.10--2007中第8章的规定。4.10负荷试车

机组在单机联接进行连续空运转试验后应进行负荷试车。负荷试车应符合技术文件、合同及JB/T5000.10-2007中第8章的规定。

5检验方法

5.1一般要求

机组检验按JB/T5000.1的规定进行检验。原材料、外购件、外协件在进厂时应检查相应的合格证明以及检测报告。

5.2材质力学性能

5.2.1拉伸试验在原材料上进行取样,并按GB/T228的规定进行试验。5.2.2缺口冲击试样在原材料上进行取样,并按GB/T229的规定进行试验。5.3表面热处理

表面热处理层深度按GB/T9451的规定进行检测,表面硬度按GB/T230.1的规定进行检测。5.4机械加工质量

5.4.1零件表面粗糙度用粗糙度标准样块进行比较,或用相应仪器进行测量,5.4.2尺寸测量应用相应精度的检验工具进行测量。5.4.3辊轴、轧辊、龙门架、侧板、机架的较特殊的检验项目按以下方法进行测量:4

YB/T 4249--2011

a)本标准4.2.1.2条中b)项:用V形铁支撑辊轴两轴承位,用百分表测量辊轴转动时辊身的圆跳动量,见图1;

百分表

V形铁

辊轴同轴度检验示意图

b)本标准4.2.1.3条中c)项和d)项:在轧辊的内孔上装上标准芯棒,将标准芯棒放在两个V形铁上,转动芯棒,用百分表分别测量轧辊端面和外圆的跳动量,见图2;百分表

百分表

标准芯棒

V形铁

2轧辊同轴度和垂直度检验示意图图2

c)本标准4.2.2.2条中b)项:在龙门架(侧板)其中一个工作面上下端各取一点,用卡尺测此两点距相对工作面的距离11和12,112一11!即为两工作面平行度公差t1,见图3龙门架工作面

侧板工作面

图3龙门架(侧板)平行度和垂直度检验示意图d)本标准4.2.2.2条中c)项:用直角尺、塞尺、油标卡尺进行测量;e)本标准4.2.2.2条中e)项:把底架放在平台上,调平,在底架安装面上分散取六点,用卡尺测此六点距平台的距离,取距离差值最大数t2,t2即为平面度公差值,见图4。底架

图4底架平面度检验示意图

YB/T 4249—2011

5.5装配质量和外观质量

5.5.1机组的装配质量按本标准中4.3条的规定进行检查。5.5.2机架安装质量按本标准4.3.4条的规定进行检查,方法如下:a)本标准4.3.4条中a)项:把底架放在平台上,调平,装上下轴,在轴身两端各取一点,用卡尺测此两点距平台的距离,两距离的差值即为所测项目公差值,见图5;下轴

图5机架各下轴轴线和底架安装面平行度检验示意图b)·本标准4.3.4条中b)项和c)项:在其中一根下轴轴身两端各取一点,用卡尺测此两点距另一根轴的距离,两距离的差值即为所测项目公差值,见图6。平台

图6相邻下轴轴线平行度检验示意图5.5.3机组的外观质量用目测按本标准中4.4条的规定进行检查。5.6.安全卫生

5.6.1机组安全卫生要求检验按本标准4.6条的规定进行。5.6.2机械安全检验

5.6.2.1机组配置的安全防护装置用目测进行检查。5.6.2.2紧急停止开关用实际操纵进行检查。5.6.2.3安全标志用目测进行检查。5.6.3电气安全试验

保护接地电路连续性按GB5226.1一2008中19.2条的规定进行试验。5.6.3.1

5.6.3.2动力电路导线和保护接地电路之间绝缘电阻按GB5226.1-2008中19.3条的规定进行试验。5.6.3.3电气设备的所有电路导线和接地电路间耐压强度按GB5226.1一2008中19.4条的规定进行试验。

5.6.4测量噪声

5.6.4.1负荷运转时用声级计测量机组的噪声。测量仪器应符合GB3785的规定。6

5.6.4.2机组的噪声测量按GB/T16769的规定进行。5.7空运转试车

5.7.1单机组空运转试车

5.7.1.1单机组空运转试车按JB/T5000.10一2007中第8章所规定。5.7.1.2运转过程用目测或实际操纵检查机组以下内容:各运动件运行是否灵活可靠;

检查调整机构夹紧机构是否灵活可靠;b)

检查其他操纵、控制机构动作是否灵活、功能是否可靠;c)

检查液压、润滑、气动是否符合本标准4.3条的规定。d)

5.7.2机组联接空运转试车

YB/T4249--2011

5.7.2.1机组各设备联接后应按JB/T5000.10一2007中第8章所规定进行空运转试车。空运转时间不少于3h。除应检验各单机组空运转项目外,还应检查本标准中4.3条所规定的检查项目。5.7.2.2机组各设备联接空运转试车应在机组出厂前进行,出厂前无试车条件的机组允许按协议约定在现场安装后试车。

5.8负荷试车

5.8.1机组联接空运转试车合格后,应依据本标准4.10条要求进行负荷试车。5.8.2负荷试车应在机组出厂前进行,出厂前无试车条件的机组允许按协议约定在现场安装后进行。5.8.3负荷试车应符合JB/T5000.10—2007中第8章的有关规定。5.8.4负荷试车应按机组要求速度连续生产压型板3件至10件且全部合格。5.8.5试车用带材:

冷轧钢带应符合GB/T716的规定;a)

热轧钢带应符合GB/T3524的规定;b)

彩涂钢带应符合GB/T12754的规定;c)

镀锌钢带应符合GB/T2518的规定;d)

其他品种金属带材应符合相应的规定,e)

5.8.6压型钢板质量

负荷试车应检验产品的质量。产品质量应符合GB/T12755或GB/T6891的规定,并满足合同约定产品标准中的质量规定。

6检验规则

6.1一般要求

机组应按本标准第4章规定的项目和要求全项检验。如出现不合格项,可现场调整、修正至合格产品检验分为出厂检验和型式试验。6.2出厂检验和型式试验

6.2.1出厂检验

机组出厂前应检验本标准中以下条款的项目:4.1条、4.2.1.2条、4.2.1.3条、4.2.2.2条中a)项至d)项、4.3.2条、4.3.3条、4.4条、4.5条、4.6.1条、4.6.2条、4.9条、4.10条。6.2.2型式试验

有下列情况之一时,应进行型式试验:a)新产品投产定型鉴定;

b)设计、材料、工艺有较大改变,足以影响产品性能时;c)产品停产六个月以上再生产时;YB/T4249—2011

d)产品批量生产时每两年至少进行一次检验;e)国家质量监督机构提出要求时。7标志、包装、运输、贮存和使用说明书7.1标志

7.1.1机组各设备都应在明显部位固定产品标牌或商标。7.1.2标牌内容:

a)产品名称、制造厂厂名;

b)产品型号、规格;

执行标准;

出厂日期。

7.2包装

7.2.1产品包装应符合JB/T5000.13的有关规定。7.2.2下列文件应随机包装:

a)产品合格证;

b)产品使用维护说明书;

c)装箱单。

7.3运输

机组运输过程中应防雨,并有可靠的固定防护措施。7.4存

机组应贮存在无腐蚀性气体、通风良好的仓库内。7.5使用说明书

产品使用说明书应符合GB/T9969的有关规定。中华人民共和国黑色冶金

行业标准

压型钢板机组技术要求

YB/T4249—2011

冶金工业出版社出版发行

北京北河沿大街嵩祝院北巷39号邮政编码:100009

三河市双峰印刷装订有限公司印刷各地新华书店经销

1/16印张1

开本880×1230

字数22千字

2012年3月第一版2012年3月第一次印刷*

统一书号:155024·375

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。