FZ/T 93108-2019

基本信息

标准号: FZ/T 93108-2019

中文名称:粗纱尾纱自动清除机

标准类别:其他行业标准

英文名称:Roving bobbin cleaner

标准状态:现行

发布日期:2019-12-24

实施日期:2020-07-01

出版语种:简体中文

下载格式:.pdf .zip

标准分类号

标准ICS号:纺织和皮革技术>>纺织机械>>59.120.10纺纱、加捻和卷曲变形机械

中标分类号:纺织>>纺织机械与器具>>W93纺部机械与器具

关联标准

出版信息

出版社:中国标准出版社

页数:12页

标准价格:16.0

出版日期:2020-04-01

相关单位信息

起草人:刘晖、管阳春、邢承凤、严绪东、庄玮、宋立平、于文菡、徐向红、王成吉

起草单位:国家纺织机械质量监督检验中心、赛特环球机械(青岛)有限公司、天津宏大纺织机械有限公司、常州市同和纺织机械制造有限公司、无锡宏源机电科技股份有限公司、山西贝斯特机械制造有限公司、卓郎(常州)纺织机械有限公司

归口单位:全国纺织机械与附件标准化技术委员会纺纱、染整机械分技术委员会(SAC/TC 215/SC 1)

提出单位:中国纺织工业联合会

发布部门:中华人民共和国工业和信息化部

主管部门:全国纺织机械与附件标准化技术委员会纺纱、染整机械分技术委员会(SAC/TC 215/SC 1)

标准简介

本标准规定了粗纱尾纱自动清除的分类、标记和参数、要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于将粗纱管上的残余尾纱自动清除的清除机。

标准图片预览

标准内容

ICS.59.120.10

中华人民共和国纺织行业标准

FZ/T93108—2019

粗纱尾纱自动清除机

Rovingbobbincleaner

2019-12-24发布

中华人民共和国工业和信息化部2020-07-01实施

本标准按照GB/T1.1一2009给出的规则起草。FZ/T93108-2019

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本标准由中国纺织工业联合会提出。本标准由全国纺织机械与附件标准化技术委员会纺纱、染整机械分技术委员会(SAC/TC215/SC1)归口。

本标准主要起草单位:国家纺织机械质量监督检验中心、赛特环球机械(青岛)有限公司、天津宏大纺织机械有限公司、常州市同和纺织机械制造有限公司、无锡宏源机电科技股份有限公司、山西贝斯特机械制造有限公司、卓郎(常州)纺织机械有限公司。本标准主要起草人:刘晖、管阳春、邢承凤、严绪东、庄玮、宋立平、于文菌、徐向红、王成吉。1范围

粗纱尾纱自动清除机

FZ/T93108--2019

本标准规定了粗纱尾纱自动清除机(以下简称“尾纱清除机”)的分类、标记和参数、要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于将粗纱管上的残余尾纱自动清除的清除机。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

GB2894安全标志及其使用导则

GB5226.1一2008机械电气安全机械电气设备第1部分:通用技术条件GB/T7111.1纺织机械噪声测试规范第1部分:通用要求GB/T7111.2纺织机械噪声测试规范第2部分:纺前准备和纺部机械GB/T17780.1---2012纺织机械安全要求第1部分:通用要求FZ/T90001

纺织机械产品包装

FZ/T90074

纺织机械产品涂装

FZ/T90089.1

纺织机械铭牌型式、尺寸及技术要求FZ/T90089.2纺织机械铭牌内容

FZ/T90108-2010

棉纺设备网络管理通信接口和规范FZ/T90110-2013纺织机械通用项目质量检验规范FZ/T92021

FZ/T93029

塑料粗纱筒管

FZ/T93104--2018粗细联输送系统:一般用途离心通风机技术条件JB/T10563

3分类、标记和参数

3.1分类

按粗纱筒管的工作方位分为:

立式尾纱清除机;

—一卧式尾纱清除机。

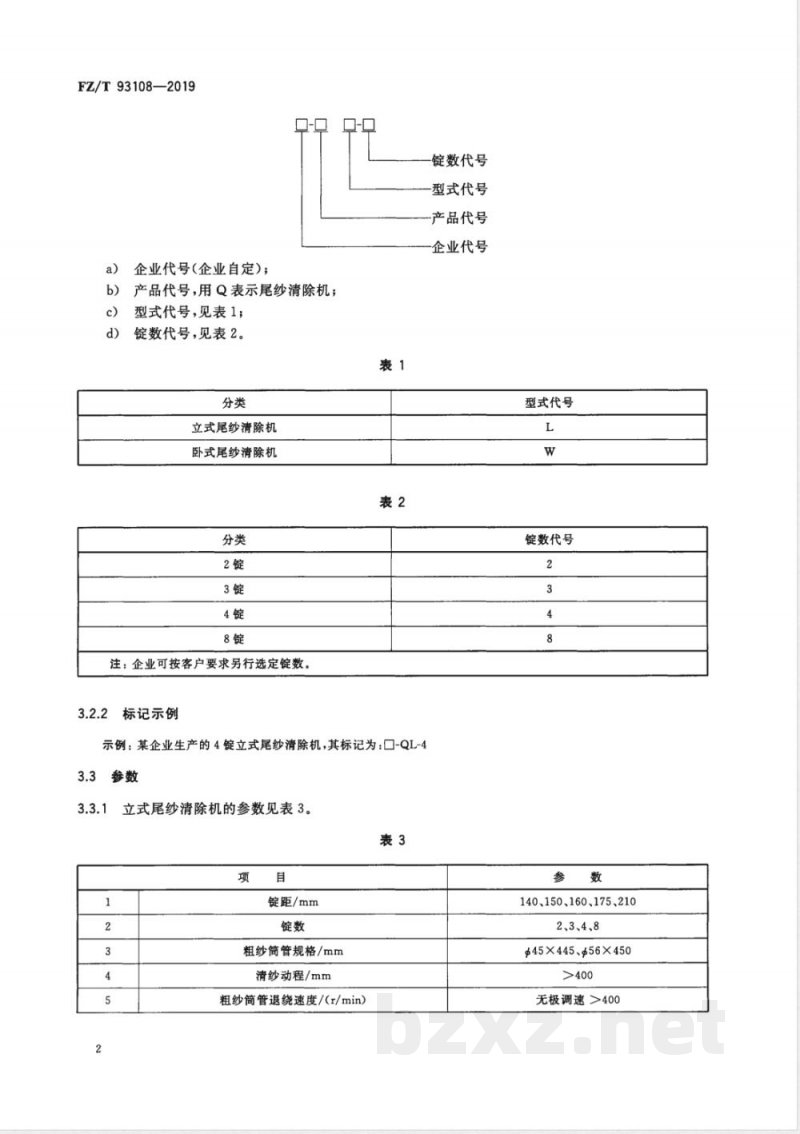

3.2标记

3.2.1标记内容

标记依次包含如下内容:

FZ/T93108—2019

企业代号(企业自定);

b)产品代号,用Q表示尾纱清除机;型式代号,见表1;

锭数代号,见表2。

立式尾纱清除机

卧式尾纱清除机

注:企业可按客户要求另行选定锭数。3.2.2

标记示例

示例:某企业生产的4锭立式尾纱清除机,其标记为:-QL-43.3参数

立式尾纱清除机的参数见表3。

锭距/mm

粗纱简管规格/mm

清纱动程/mm

粗纱筒管退绕速度/(r/min)

锭数代号

型式代号

产品代号

企业代号

型式代号

锭数代号

140、150、160、175、210

2、3、4、8

$45×445、$56×450

无极调速>400

三层尾纱清理周期/s

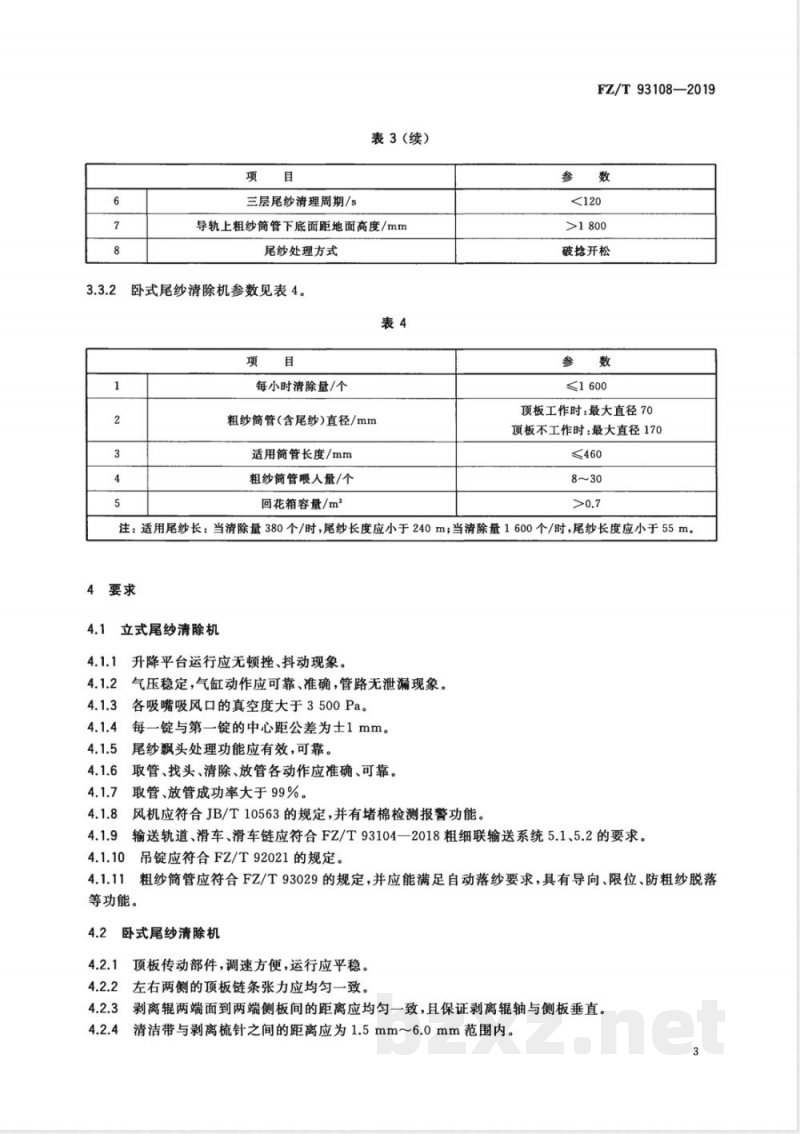

表3(续)

导轨上粗纱筒管下底面距地面高度/mm尾纱处理方式

卧式尾纱清除机参数见表4。

每小时清除量/个

粗纱简管(含尾纱)直径/mm

适用筒管长度/mm

粗纱筒管喂人量/个

回花箱容量/m

FZ/T93108—2019

>1 800

破抢开松

≤1600

顶板工作时:最大直径70

顶板不工作时:最大直径170

≤460

8~30

注:适用尾纱长:当清除量380个/时,尾纱长度应小于240m;当清除量1600个/时,尾纱长度应小于55m。4要求

4.1立式尾纱清除机

升降平台运行应无顿挫、抖动现象。气压稳定,气缸动作应可靠、准确,管路无泄漏现象。各吸嘴吸风口的真空度大于3500Pa。每一锭与第一锭的中心距公差为士1mm。尾纱飘头处理功能应有效,可靠。取管、找头、清除、放管各动作应准确、可靠。取管、放管成功率大于99%。

风机应符合JB/T10563的规定,并有堵棉检测报警功能。输送轨道、滑车、滑车链应符合FZ/T93104一2018粗细联输送系统5.1、5.2的要求。4.1.10

等功能。

吊锭应符合FZ/T92021的规定。

粗纱筒管应符合FZ/T93029的规定,并应能满足自动落纱要求,具有导向、限位、防粗纱脱落卧式尾纱清除机

顶板传动部件,调速方便,运行应平稳。左右两侧的顶板链条张力应均匀一致。剥离辊两端面到两端侧板间的距离应均勾一致,且保证剥离辊轴与侧板垂直。清洁带与剥离梳针之间的距离应为1.5mm~6.0mm范围内。3

FZ/T93108-2019

4.3其他要求

系统各传动机构的运转应平稳,无异常振动和声响。4.3.1

吸棉风机与吸棉管接口密封良好。4.3.2

各传动轴承温升应不大于25℃。4.3.4风机电机轴承温升应不大于40℃。4.3.5

全机噪声发射声压级应不大于87dB(A)。6尾纱清除成功率大于95%。

4.4控制系统

自动监测、控制机构应动作准确、灵敏可靠。人机界面应操作便捷,显示正确。系统应具有在线检测,故障报警功能。4.4.4控制系统的通信接口,应符合FZ/T90108—2010中7.1.3的规定。4.5电气安全

电气设备的连接和布线,应符合GB5226.1一2008中13.1的规定。4.5.2

电气设备的导线标识,应符合GB5226.1一2008中13.2的规定。电气设备保护联结电路的连续性,应符合GB5226.1一2008中18.2.2的规定。4.5.4电气设备的绝缘性能,应符合GB5226.1一2008中18.3的规定。4.5.5电气设备的耐压试验,应符合GB5226.1一2008中18.4的规定4.5.6安全防护措施和警示标志应符合GB/T17780.1一2012中6.11的规定。4.6外观质量

产品涂装应符合FZ/T90074的规定。5试验方法

5.1检验方法

各吸嘴吸风口的真空度(4.1.3),用风速风压仪伸入吸口10mm处检测。5.1.1

每一锭与第一锭的中心距公差(4.1.4),用钢卷尺测量。5.1.3取管、找头、清除、放管各动作应准确(4.1.6),抽取120个尾纱管连续清除,目测统计。5.1.4取管、放管成功率,尾纱清除成功率(4.1.7、4.3.6),抽取不少于120个带尾纱管的粗纱筒管,在尾纱清除后目测统计。

5.1.5风机(4.1.8)按JB/T10563的规定检测。6输送轨道、滑车、滑车链(4.1.9),按FZ/T93104粗细联输送系统5.1、5.2的要求检测。5.1.6

吊锭(4.1.10)按FZ/T92021的规定检测。5.1.7

粗纱简管(4.1.11)按FZ/T93029的规定检测。清洁带与剥离梳针之间的距离(4.2.4)用直尺测量。5.1.10

轴承、风机电机轴承温升(4.3.3、4.3.4)按FZ/T90110--2013中3.4的规定在轴承座表面测量。5.1.11

全机噪声(发射声压级)(4.3.5)按GB/T7111.1~2的规定检测。5.1.12

电气设备的连接和布线(4.5.1),检查接线是否牢固,两端子之间的导线和电缆是否有接头和拼接点;电缆和电缆束的附加长度是否满足连接和拆卸的需要。4

FZ/T93108--2019

5.1.13电气设备导线的标识(4.5.2),检查导线的每个端部是否有标记;如果用颜色作导线标记时,应符合标准的相关规定。

5.1.14电气设备的保护联结电路连续性(4.5.3),按GB5226.1一2008中18.2.2的规定测试。5.1.15

5电气设备的绝缘性能(4.5.4),用兆欧表测试。5电气设备的耐压试验(4.5.5),用耐压测试仪测试。5.1.16

5.1.17安全防护措施和警示标志(4.5.6)按GB/T17780.1—2012中6.11的规定检测。3产品的涂装(4.6)按FZ/T90110—2013中4.1.2.3a)的规定检测。5.1.18

5.1.19其余项目,目测检验。

空车运转试验

试验条件:

a)试验电源:三相交流电压,额定电压为(380士38)V,频率为(50士0.5)Hz;试验速度:按产品设计速度;

试验时间:4h。

5.2.2检验项目:4.1.1~4.1.4、4.1.8~4.1.11、4.2.1~4.2.4、4.3.1~4.3.5、4.4~4.6。5.3工作负荷试验

5.3.1试验条件:

空车运转试验合格后进行;

b)主

纺纱工艺按用户厂所提供的方案配置;c)正常生产连续运转时间不少于30天。5.3.2试验项目:4.1.5~4.1.7、4.3.6。6检验规则

型式试验

6.1.1产品在下列情况之一时,进行型式试验:a)

产品的结构、材料、工艺有较大改变,可能影响产品性能时;新产品鉴定或老产品转厂定型生产时;b)

出厂检验结果与上次型式检验有较大差异时;d)

产品停产两年以上恢复生产时;第三方进行质量检验时。

2检验项目:第4章。

6.2出厂检验

6.2.1制造厂在每批产品中抽出一台进行全装,并按5.2要求进行空车试验。6.2.2

检验项目:4.1.1~4.1.5、4.1.8~4.1.11、4.2.1~4.2.4、4.3.1~4.3.5、4.4~4.6。6.2.3产品应经制造方检验部门检验合格,并附有产品质量合格证方可出厂。6.3判定原则

6.3.1单项检验符合标准检验要求,判单项合格;若同一项目需检验若干处,其合格率要求不小于90%,则判该项目合格。

6.3.2全部检验项目合格,判该产品符合标准要求。5bzxz.net

FZ/T93108—2019

6.4其他

产品出厂1年内,用户厂在进行安装、调试中发现有不符合本标准时,由制造方负责会同使用方共同处理。

7标志

包装箱上的储运图示标志,按GB/T191的规定。7.2

产品铭牌及铭牌内容,按FZ/T90089.1和FZ/T90089.2的规定。产品安全标志,按GB2894的规定。7.3

包装、运输和贮存

8.1产品的包装按FZ/T90001的规定。2产品在运输过程中,须按规定的位置起吊,包装箱应按规定的朝向放置,不得倾倒或改变方向。8.2

3产品出厂后,在良好防雨及通风条件下贮存,包装箱内机件防潮、防锈有效期自出厂之日起1年。8.3

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国纺织行业标准

FZ/T93108—2019

粗纱尾纱自动清除机

Rovingbobbincleaner

2019-12-24发布

中华人民共和国工业和信息化部2020-07-01实施

本标准按照GB/T1.1一2009给出的规则起草。FZ/T93108-2019

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本标准由中国纺织工业联合会提出。本标准由全国纺织机械与附件标准化技术委员会纺纱、染整机械分技术委员会(SAC/TC215/SC1)归口。

本标准主要起草单位:国家纺织机械质量监督检验中心、赛特环球机械(青岛)有限公司、天津宏大纺织机械有限公司、常州市同和纺织机械制造有限公司、无锡宏源机电科技股份有限公司、山西贝斯特机械制造有限公司、卓郎(常州)纺织机械有限公司。本标准主要起草人:刘晖、管阳春、邢承凤、严绪东、庄玮、宋立平、于文菌、徐向红、王成吉。1范围

粗纱尾纱自动清除机

FZ/T93108--2019

本标准规定了粗纱尾纱自动清除机(以下简称“尾纱清除机”)的分类、标记和参数、要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于将粗纱管上的残余尾纱自动清除的清除机。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

GB2894安全标志及其使用导则

GB5226.1一2008机械电气安全机械电气设备第1部分:通用技术条件GB/T7111.1纺织机械噪声测试规范第1部分:通用要求GB/T7111.2纺织机械噪声测试规范第2部分:纺前准备和纺部机械GB/T17780.1---2012纺织机械安全要求第1部分:通用要求FZ/T90001

纺织机械产品包装

FZ/T90074

纺织机械产品涂装

FZ/T90089.1

纺织机械铭牌型式、尺寸及技术要求FZ/T90089.2纺织机械铭牌内容

FZ/T90108-2010

棉纺设备网络管理通信接口和规范FZ/T90110-2013纺织机械通用项目质量检验规范FZ/T92021

FZ/T93029

塑料粗纱筒管

FZ/T93104--2018粗细联输送系统:一般用途离心通风机技术条件JB/T10563

3分类、标记和参数

3.1分类

按粗纱筒管的工作方位分为:

立式尾纱清除机;

—一卧式尾纱清除机。

3.2标记

3.2.1标记内容

标记依次包含如下内容:

FZ/T93108—2019

企业代号(企业自定);

b)产品代号,用Q表示尾纱清除机;型式代号,见表1;

锭数代号,见表2。

立式尾纱清除机

卧式尾纱清除机

注:企业可按客户要求另行选定锭数。3.2.2

标记示例

示例:某企业生产的4锭立式尾纱清除机,其标记为:-QL-43.3参数

立式尾纱清除机的参数见表3。

锭距/mm

粗纱简管规格/mm

清纱动程/mm

粗纱筒管退绕速度/(r/min)

锭数代号

型式代号

产品代号

企业代号

型式代号

锭数代号

140、150、160、175、210

2、3、4、8

$45×445、$56×450

无极调速>400

三层尾纱清理周期/s

表3(续)

导轨上粗纱筒管下底面距地面高度/mm尾纱处理方式

卧式尾纱清除机参数见表4。

每小时清除量/个

粗纱简管(含尾纱)直径/mm

适用筒管长度/mm

粗纱筒管喂人量/个

回花箱容量/m

FZ/T93108—2019

>1 800

破抢开松

≤1600

顶板工作时:最大直径70

顶板不工作时:最大直径170

≤460

8~30

注:适用尾纱长:当清除量380个/时,尾纱长度应小于240m;当清除量1600个/时,尾纱长度应小于55m。4要求

4.1立式尾纱清除机

升降平台运行应无顿挫、抖动现象。气压稳定,气缸动作应可靠、准确,管路无泄漏现象。各吸嘴吸风口的真空度大于3500Pa。每一锭与第一锭的中心距公差为士1mm。尾纱飘头处理功能应有效,可靠。取管、找头、清除、放管各动作应准确、可靠。取管、放管成功率大于99%。

风机应符合JB/T10563的规定,并有堵棉检测报警功能。输送轨道、滑车、滑车链应符合FZ/T93104一2018粗细联输送系统5.1、5.2的要求。4.1.10

等功能。

吊锭应符合FZ/T92021的规定。

粗纱筒管应符合FZ/T93029的规定,并应能满足自动落纱要求,具有导向、限位、防粗纱脱落卧式尾纱清除机

顶板传动部件,调速方便,运行应平稳。左右两侧的顶板链条张力应均匀一致。剥离辊两端面到两端侧板间的距离应均勾一致,且保证剥离辊轴与侧板垂直。清洁带与剥离梳针之间的距离应为1.5mm~6.0mm范围内。3

FZ/T93108-2019

4.3其他要求

系统各传动机构的运转应平稳,无异常振动和声响。4.3.1

吸棉风机与吸棉管接口密封良好。4.3.2

各传动轴承温升应不大于25℃。4.3.4风机电机轴承温升应不大于40℃。4.3.5

全机噪声发射声压级应不大于87dB(A)。6尾纱清除成功率大于95%。

4.4控制系统

自动监测、控制机构应动作准确、灵敏可靠。人机界面应操作便捷,显示正确。系统应具有在线检测,故障报警功能。4.4.4控制系统的通信接口,应符合FZ/T90108—2010中7.1.3的规定。4.5电气安全

电气设备的连接和布线,应符合GB5226.1一2008中13.1的规定。4.5.2

电气设备的导线标识,应符合GB5226.1一2008中13.2的规定。电气设备保护联结电路的连续性,应符合GB5226.1一2008中18.2.2的规定。4.5.4电气设备的绝缘性能,应符合GB5226.1一2008中18.3的规定。4.5.5电气设备的耐压试验,应符合GB5226.1一2008中18.4的规定4.5.6安全防护措施和警示标志应符合GB/T17780.1一2012中6.11的规定。4.6外观质量

产品涂装应符合FZ/T90074的规定。5试验方法

5.1检验方法

各吸嘴吸风口的真空度(4.1.3),用风速风压仪伸入吸口10mm处检测。5.1.1

每一锭与第一锭的中心距公差(4.1.4),用钢卷尺测量。5.1.3取管、找头、清除、放管各动作应准确(4.1.6),抽取120个尾纱管连续清除,目测统计。5.1.4取管、放管成功率,尾纱清除成功率(4.1.7、4.3.6),抽取不少于120个带尾纱管的粗纱筒管,在尾纱清除后目测统计。

5.1.5风机(4.1.8)按JB/T10563的规定检测。6输送轨道、滑车、滑车链(4.1.9),按FZ/T93104粗细联输送系统5.1、5.2的要求检测。5.1.6

吊锭(4.1.10)按FZ/T92021的规定检测。5.1.7

粗纱简管(4.1.11)按FZ/T93029的规定检测。清洁带与剥离梳针之间的距离(4.2.4)用直尺测量。5.1.10

轴承、风机电机轴承温升(4.3.3、4.3.4)按FZ/T90110--2013中3.4的规定在轴承座表面测量。5.1.11

全机噪声(发射声压级)(4.3.5)按GB/T7111.1~2的规定检测。5.1.12

电气设备的连接和布线(4.5.1),检查接线是否牢固,两端子之间的导线和电缆是否有接头和拼接点;电缆和电缆束的附加长度是否满足连接和拆卸的需要。4

FZ/T93108--2019

5.1.13电气设备导线的标识(4.5.2),检查导线的每个端部是否有标记;如果用颜色作导线标记时,应符合标准的相关规定。

5.1.14电气设备的保护联结电路连续性(4.5.3),按GB5226.1一2008中18.2.2的规定测试。5.1.15

5电气设备的绝缘性能(4.5.4),用兆欧表测试。5电气设备的耐压试验(4.5.5),用耐压测试仪测试。5.1.16

5.1.17安全防护措施和警示标志(4.5.6)按GB/T17780.1—2012中6.11的规定检测。3产品的涂装(4.6)按FZ/T90110—2013中4.1.2.3a)的规定检测。5.1.18

5.1.19其余项目,目测检验。

空车运转试验

试验条件:

a)试验电源:三相交流电压,额定电压为(380士38)V,频率为(50士0.5)Hz;试验速度:按产品设计速度;

试验时间:4h。

5.2.2检验项目:4.1.1~4.1.4、4.1.8~4.1.11、4.2.1~4.2.4、4.3.1~4.3.5、4.4~4.6。5.3工作负荷试验

5.3.1试验条件:

空车运转试验合格后进行;

b)主

纺纱工艺按用户厂所提供的方案配置;c)正常生产连续运转时间不少于30天。5.3.2试验项目:4.1.5~4.1.7、4.3.6。6检验规则

型式试验

6.1.1产品在下列情况之一时,进行型式试验:a)

产品的结构、材料、工艺有较大改变,可能影响产品性能时;新产品鉴定或老产品转厂定型生产时;b)

出厂检验结果与上次型式检验有较大差异时;d)

产品停产两年以上恢复生产时;第三方进行质量检验时。

2检验项目:第4章。

6.2出厂检验

6.2.1制造厂在每批产品中抽出一台进行全装,并按5.2要求进行空车试验。6.2.2

检验项目:4.1.1~4.1.5、4.1.8~4.1.11、4.2.1~4.2.4、4.3.1~4.3.5、4.4~4.6。6.2.3产品应经制造方检验部门检验合格,并附有产品质量合格证方可出厂。6.3判定原则

6.3.1单项检验符合标准检验要求,判单项合格;若同一项目需检验若干处,其合格率要求不小于90%,则判该项目合格。

6.3.2全部检验项目合格,判该产品符合标准要求。5bzxz.net

FZ/T93108—2019

6.4其他

产品出厂1年内,用户厂在进行安装、调试中发现有不符合本标准时,由制造方负责会同使用方共同处理。

7标志

包装箱上的储运图示标志,按GB/T191的规定。7.2

产品铭牌及铭牌内容,按FZ/T90089.1和FZ/T90089.2的规定。产品安全标志,按GB2894的规定。7.3

包装、运输和贮存

8.1产品的包装按FZ/T90001的规定。2产品在运输过程中,须按规定的位置起吊,包装箱应按规定的朝向放置,不得倾倒或改变方向。8.2

3产品出厂后,在良好防雨及通风条件下贮存,包装箱内机件防潮、防锈有效期自出厂之日起1年。8.3

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。