FZ/T 64002-2011

基本信息

标准号: FZ/T 64002-2011

中文名称:复合保温材料 金属涂层复合絮片

标准类别:其他行业标准

英文名称:Composed thermal insulation material—Wadding composed of coated metal film

标准状态:已作废

发布日期:2011-05-18

实施日期:2011-08-01

作废日期:2021-07-01

出版语种:简体中文

下载格式:.pdf .zip

标准分类号

标准ICS号:纺织和皮革技术>>纺织产品>>59.080.99其他纺织产品标准

中标分类号:纺织>>纺织制品>>W59其他纺织制品

关联标准

出版信息

出版社:中国标准出版社

书号:155066·2-22277

页数:12页

标准价格:16.0

出版日期:2011-08-01

相关单位信息

起草人:李启涵、张宝庆、李桂梅、李珏、王宏明、宋玲玲

起草单位:宁波经济技术开发区索科纺织品有限公司、上海市纺织工业技术监督所、中国产业用纺织品行业协会、上海市服装研究所

归口单位:全国纺织品标准化技术委员会棉纺织印染分技术委员会(SAC/TC 209/SC 2)

提出单位:中国纺织工业协会

发布部门:中华人民共和国工业和信息化部

主管部门:全国纺织品标准化技术委员会棉纺织印染分技术委员会(SAC/TC 209/SC 2)

标准简介

本标准规定了复合保温材料 金属涂层复合絮片的产品分类、技术要求、试验方法、检验规则、包装标志、运输贮存。

本标准适用于鉴定服装用、被褥用、汽车内部件及其他填充和保温用,以纤维絮片、金属涂铝膜、铝合金膜(包括载体)为主体原料,经复合加工而成的复合保温材料 金属涂层复合絮片的品质。

其他类似产品可参照使用。

本标准按照GB/T1.1—2009给出的规则起草。

本标准是对FZ/T64002—1993《金属镀膜复合絮片》的修订,主要修改了以下内容:

———标准名称调整为《复合保温材料 金属涂层复合絮片》;

———增加了产品使用范围;

———增加了絮层纤维含量偏差率、厚度偏差率、安全性能的考核,删除了镀层耐磨牢度,水洗尺寸变化率,同时,将胀破强力、拼搭强力调整为内控指标,删除了原标准中内控指标最大断裂强力的考核;

———外观质量增加了疵点的轻微与明显的区分;

———将检验规则中分等规定章节调整到技术要求中;

———按贸易要求调整检验规则。

本标准由中国纺织工业协会提出。

本标准由全国纺织品标准化技术委员会棉纺织印染分技术委员会(SAC/TC209/SC2)归口。

本标准起草单位:宁波经济技术开发区索科纺织品有限公司、上海市纺织工业技术监督所、中国产业用纺织品行业协会、上海市服装研究所。

本标准主要起草人:李启涵、张宝庆、李桂梅、李珏、王宏明、宋玲玲。

本标准所代替标准的历次版本发布情况为:

———FZ/T64002—1993。

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T2910(所有部分) 纺织品 定量化学分析

GB/T5453 纺织品 织物透气性的测定

GB/T8170 数值修约规则与极限数值的表示和判定

GB/T11048 纺织品 生理舒适性 稳定条件下热阻和湿阻的测定

GB/T12704.1 纺织品 织物透湿性试验方法 第1部分:吸湿法

GB/T18318.1 纺织品 弯曲性能的测定 第1部分:斜面法

GB18383 絮用纤维制品通用技术要求

GB18401 国家纺织产品基本安全技术规范

GB/T24218.1 纺织品 非织造布试验方法 第1部分:单位面积质量的测定

GB/T24218.2 纺织品 非织造布试验方法 第2部分:厚度的测定

FZ/T01053 纺织品 纤维含量的标识

FZ/T01057(所有部分) 纺织纤维鉴别试验方法

FZ/T60010 金属镀膜复合絮片断裂强力和断裂伸长及拼搭强力的测定

FZ/T60014 金属化纺织品及絮片耐久洗涤性能的测定

本标准按照GB/T1.1—2009给出的规则起草。

本标准是对FZ/T64002—1993《金属镀膜复合絮片》的修订,主要修改了以下内容:

———标准名称调整为《复合保温材料 金属涂层复合絮片》;

———增加了产品使用范围;

———增加了絮层纤维含量偏差率、厚度偏差率、安全性能的考核,删除了镀层耐磨牢度,水洗尺寸变化率,同时,将胀破强力、拼搭强力调整为内控指标,删除了原标准中内控指标最大断裂强力的考核;

———外观质量增加了疵点的轻微与明显的区分;

———将检验规则中分等规定章节调整到技术要求中;

———按贸易要求调整检验规则。

本标准由中国纺织工业协会提出。

本标准由全国纺织品标准化技术委员会棉纺织印染分技术委员会(SAC/TC209/SC2)归口。

本标准起草单位:宁波经济技术开发区索科纺织品有限公司、上海市纺织工业技术监督所、中国产业用纺织品行业协会、上海市服装研究所。

本标准主要起草人:李启涵、张宝庆、李桂梅、李珏、王宏明、宋玲玲。

本标准所代替标准的历次版本发布情况为:

———FZ/T64002—1993。

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T2910(所有部分) 纺织品 定量化学分析

GB/T5453 纺织品 织物透气性的测定

GB/T8170 数值修约规则与极限数值的表示和判定

GB/T11048 纺织品 生理舒适性 稳定条件下热阻和湿阻的测定

GB/T12704.1 纺织品 织物透湿性试验方法 第1部分:吸湿法

GB/T18318.1 纺织品 弯曲性能的测定 第1部分:斜面法

GB18383 絮用纤维制品通用技术要求

GB18401 国家纺织产品基本安全技术规范

GB/T24218.1 纺织品 非织造布试验方法 第1部分:单位面积质量的测定

GB/T24218.2 纺织品 非织造布试验方法 第2部分:厚度的测定

FZ/T01053 纺织品 纤维含量的标识

FZ/T01057(所有部分) 纺织纤维鉴别试验方法

FZ/T60010 金属镀膜复合絮片断裂强力和断裂伸长及拼搭强力的测定

FZ/T60014 金属化纺织品及絮片耐久洗涤性能的测定

标准图片预览

标准内容

ICS 59. 080. 99

中华人民共和国纺织行业标准

FZ/T64002-2011

代替FZ/T64002-1993

复合保温材料

金属涂层复合絮片

Composed thermal insulation material--Wadding composed of coated metal film2011-05-18发布

中华人民共和国工业和信息化部发布

2011-08-01实施

本标准按照GB/T1.1一2009给出的规则起草。FZ/T64002—2011

本标准是对FZ/T64002一1993《金属镀膜复合絮片》的修订,主要修改了以下内容:标准名称调整为《复合保温材料金属涂层复合素片》;增加了产品使用范围;

增加了絮层纤维含量偏差率、厚度偏差率、安全性能的考核,删除了镀层耐磨牢度,水洗尺寸变化率,同时,将胀破强力、拼搭强力调整为内控指标,删除了原标准中内控指标最大断裂强力的考核;

外观质量增加了疵点的轻微与明显的区分;一将检验规则中分等规定章节调整到技术要求中;一一按贸易要求调整检验规则。本标准由中国纺织工业协会提出本标准由全国纺织品标准化技术委员会棉纺织印染分技术委员会(SAC/TC209/SC2)归口。本标准起草单位:宁波经济技术开发区索科纺织品有限公司、上海市纺织工业技术监督所、中国产业用纺织品行业协会、上海市服装研究所。本标准主要起草人:李启涵、张宝庆、李桂梅、李、王宏明、宋玲玲。本标准所代替标准的历次版本发布情况为:-FZ/T64002—1993。

1范围

复合保温材料金属涂层复合絮片FZ/T64002—2011

本标准规定了复合保温材料金属涂层复合繁片的产品分类、技术要求、试验方法、检验规则、包装、标志、运输和贮存。

本标准适用于鉴定服装用、被褥用、汽车内部件及其他填充和保温用,以纤维絮片、金属涂铝膜、铝合金膜(包括载体)为主体原料,经复合加工而成的复合保温材料金属涂层复合絮片的品质。其他类似产品可参照使用。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T2910(所有部分)纺织品定量化学分析GB/T5453纺织品织物透气性的测定GB/T8170

数值修约规则与极限数值的表示和判定GB/T11048纺织品生理舒适性稳定条件下热阻和湿阻的测定GB/T12704.1纺织品织物透湿性试验方法第1部分:吸湿法GB/T18318.1纺织品弯曲性能的测定第1部分:斜面法GB18383絮用纤维制品通用技术要求GB18401国家纺织产品基本安全技术规范GB/T24218.1纺织品非织造布试验方法第1部分:单位面积质量的测定

GB/T24218.2纺织品非织造布试验方法第2部分:厚度的测定

FZ/T01053纺织品纤维含量的标识FZ/T01057(所有部分)纺织纤维鉴别试验方法FZ/T60010金属镀膜复合絮片断裂强力和断裂伸长及拼搭强力的测定FZ/T60014金属化纺织品及絮片耐久洗涤性能的测定3术语和定义

下列术语和定义适用于本文件。3.1

金属涂层复合絮片waddingcomposedofcoatedmetalfilm在絮状纤维层上通过黏合、针刺等方式加上一层铝膜或铝合金膜的复合保温材料。4产品分类

4.1金属涂层复合絮片按絮片原料可分为涤纶、腈纶、维纶、丙纶、粘胶纤维、羊毛、棉等。1

FZ/T64002—2011

金属镀膜复合絮片按用途可分为服装用、被褥用、汽车内部件及其他填充和保温用等。5技术要求

5.1分等规定

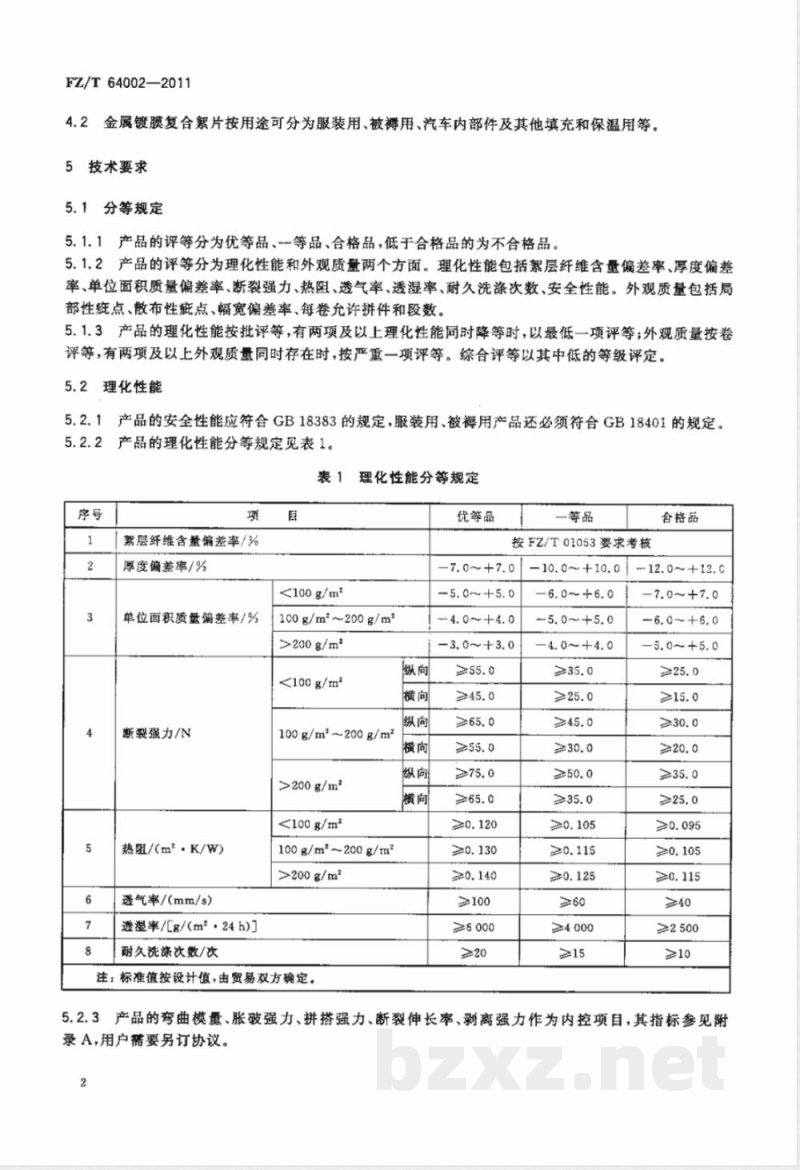

5.1.1产品的评等分为优等品、等品、合格品,低于合格品的为不合格品。5.1.2产品的评等分为理化性能和外观质量两个方面。理化性能包括絮层纤维含量偏差率、厚度偏差率、单位面积质量偏差率、断裂强力、热阻、透气率、透湿率、耐久洗涤次数、安全性能。外观质量包括局部性症点、散布性点、幅宽偏差率、每卷允许拼件和段数。5.1.3产品的理化性能按批评等,有两项及以上理化性能同时降等时,以最低一项评等;外观质量按卷评等,有两项及以上外观质量同时存在时,按严重一项评等。综合评等以其中低的等级评定。5.2理化性能

产品的安全性能应符合GB18383的规定,服装用、被褥用产品还必须符合GB18401的规定。产品的理化性能分等规定见表1。表1理化性能分等规定

絮层纤维含量偏差率/%

厚度偏差率/%

单位面积质量偏差率/%

断裂强力/N

热阻/(m2·K/W)

透气率/(mm/s)

透湿率/Lg/(m2·24 h)]

耐久洗涤次数/次

100g/m

100g/m2~200 g/m

>200g/m2

<100g/m

100 g/m*~200 g/m2

>200g/m2

<100g/m2

100g/m2~200g/m

>200g/m2

注:标准值按设计值,由贸易双方确定。纵向

优等品

按FZ/T01053要求考核

-5.0→+5. 0

-4.0~+4.0

-3.0~+3.0

≥100

-10.0~+10.0

-6.0~+6.0

-4.0~+4.0

合格品

12.0~+12.C

-7.0~+7.0

-6.0~+6.0

5. 0~+5. 0

≥2500

5.2.3产品的弯曲模量、胀破强力、拼搭强力、断裂伸长率、剥离强力作为内控项目,其指标参见附录A,用户需要另订协议。

5.3外观质量

5.3.1检验条件

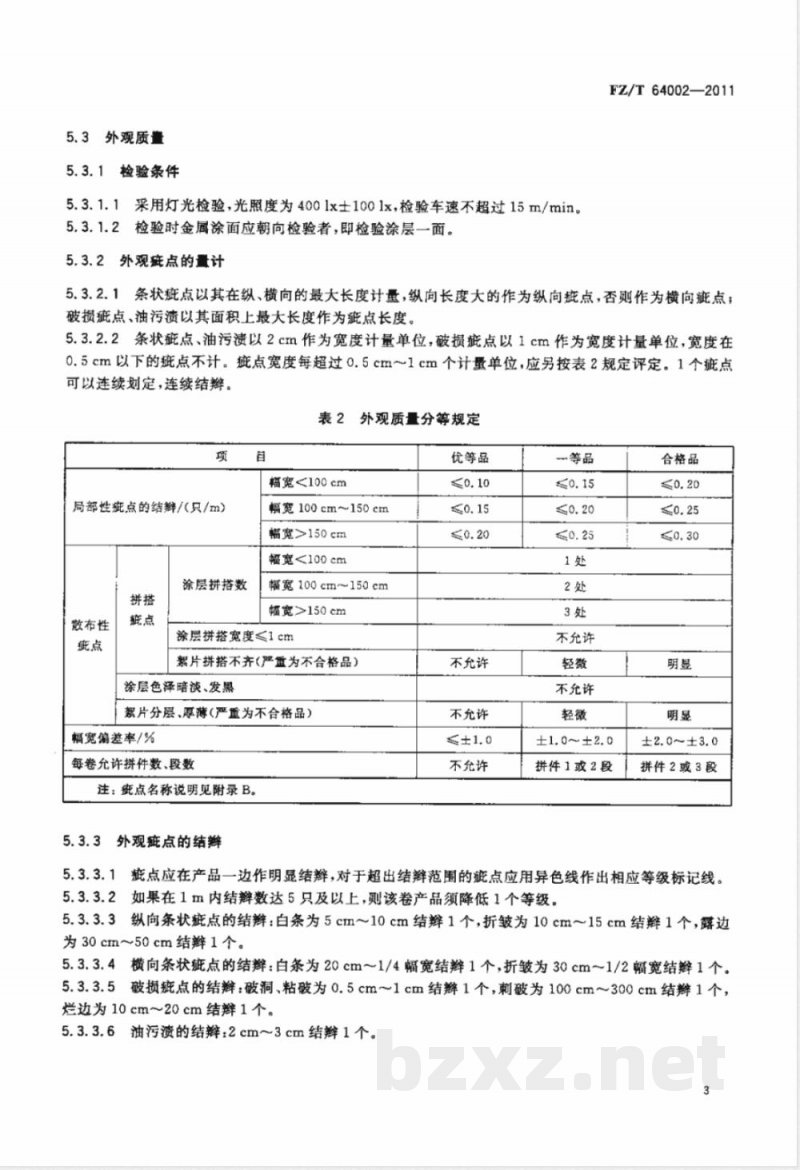

5.3.1.1采用灯光检验,光照度为4001x士1001x,检验车速不超过15m/min。5.3.1.2检验时金属涂面应朝向检验者,即检验涂层一面。5.3.2外观底点的量计

FZ/T64002—2011

5.3.2.1条状疵点以其在纵、横向的最大长度计量,纵向长度大的作为纵向疵点,否则作为横向疵点;破损点、油污渍以其面积上最大长度作为点长度、5.3.2.2条状点、油污溃以2cm作为宽度计量单位,破损疵点以1cm作为宽度计量单位,宽度在0.5cm以下的疵点不计。症点宽度每超过0.5cm~1cm个计量单位,应另按表2规定评定。1个疵点可以连续划定,连续结辫。

表2外观质量分等规定

局部性症点的结释/(只/m)

散布性

涂层拼搭数

幅宽<100cm

幅宽100cm~150cm

辐宽>150cm

幅宽<100cm

幅宽100cm~150cm

蝠宽>150cm

涂层拼搭宽度1cm

累片拼搭不齐(严重为不合格品)涂层色泽暗淡、发黑

絮片分层、厚游(严重为不合格品)幅宽偏差率/%

每卷允许拼件数、段数

注:疵点名称说明见附录B。

5.3.3外观症点的结辫

优等品

不允许

不允许

不允许

一等品

不允许

不充许

±1.0~±2.0

拼件1或2段

合格品

±2.0~±3.0

拼件2或3段

疵点应在产品一边作明显结辫,对于超出结辫范围的疵点应用异色线作出相应等级标记线。5.3.3.1

5.3.3.2如果在1扭内结辩数达5只及以上,则该卷产品须降低1个等级。5.3.3.3纵向条状疵点的结辨:白条为5cm~~10cm结辫1个,折皱为10cm~15cm结辫1个,露边为30cm~50cm结辫1个。

5.3.3.4横向条状疵点的结辫:白条为20cm~1/4幅宽结辫1个,折皱为30cm~1/2幅宽结辫1个。5.3.3.5破损疵点的结辫:破洞、粘破为0.5cm1cm结辫1个,刺破为100cm~300cm结辫1个,烂边为10cm~20cm结辫1个。

5.3.3.6油污溃的结辩:2cm~3cm结辫1个。3

FZ/T64002—2011

5.3.4外观疵点的开剪或作假开剪5.3.4.1连续性疵点一处达不合格程度的,或在1m内结辫数达5只的,应开剪或作假开剪标记,但每个假开剪须放尺20cm,假开剪间的距离不少于10m。5.3.4.2优等品不允许作假开剪,一等品允许2处/50m,合格品允许5处/50m。5.3.4.3长度超过50cm的破洞(粘破)、油污应开剪,不允许作假开剪。5.3.5疵点的轻微与明显的区分

5.3.5.1在距离絮片60cm可见的疵点为明显症点。5.3.5.2未列入本标准的外观疵点,按相似疵点进行评定。5.3.6产品的外观质量分等规定

产品的外观质量分等规定见表2。6试验方法

6.1纤维含量按GB/T2910FZ/T01057执行,应注意试样取自样品中絮层纤维。6.2厚度按GB/T24218.2执行,厚度偏差率计算按式(1),计算结果按GB/T8170修约至小数点后位。

h=hi=h × 100

式中:

九—一厚度偏差率,%;

h——厚度实测值,单位为毫米(mm);ho

一厚度标准值,单位为毫米(mm)。+(1)

6.3单位面积质量按GB/T24218.1执行,单位面积质量偏差率计算按式(2),计算结果按GB/T8170修约至小数点后一位。

mmml= m × 100

式中:

单位面积质量偏差率,%;

-单位面积质量实测值,单位为克每平方米(g/m\);单位面积质量标准值,单位为克每平方米(g/m\)。6.4断裂强力按FZ/T60010执行。6.5热阻按GB/T11048执行。

6.6透气率按GB/T5453执行。

6.7透湿率按GB/T12704.1执行。6.8耐久洗涤次数按FZ/T60014执行。7

检验规则

7.1分批、取样规定

7.1.1分批规定:每批产品应是原料配比、工艺条件和规格相同连续生产的产量组成。4

FZ/T64002—2011

7.1.2取样规定:每批产品随机抽取供理化性能指标检验的试样长2.5m的全幅样品,在离卷头3m以上部位剪取,样品上不能有明显疵点。7.2检验、验收

7.2.1交货时,供货方根据产品评等检验结果,出具产品检验合格证。收货方应在30天内及时进行验收,并将验收结果及时通知供货方,如收货方不验收,应接供货方检验结果收货。7.2.2检验时,理化性能试验从该批产品中按交货量的2%~3%随机取样,试样不得少于3卷,以各卷试验的平均值为最终结果。外观质量检验抽取该批产品交货量的10%~15%进行检验,试样不得少于10卷,逐卷检验,如不符合产品超过8%,则该批产品外观质量作降等处理。7.2.3对产品质量有争议时,双方可会同复验或提请仲裁检验机构进行复验,以复验结果为最终结果,复验费用由责任方承担。

8包装、标患、运输、贮存

8.1包装、标

8.1.1产品包装应保证产品不破损、不散落、不沾污,通常可以塑料薄膜为内包装,以塑料编织袋、麻袋或硬纸箱等为外包装,需长途运输时要捆扎牢固。8.1.2每卷产品内附产品铭牌,内容包括:产品名称、规格、等级、卷长、产品执行标准、生产企业名称和地址、生产目期、检验责任章等。8.1.3每个包装明显位置须附产品名称、规格、等级、卷长、产品标准编号、生产企业名称和地址、生产日期、毛重等。

8.2运输、贮存

8.2.1产品在运输、贮存中,不得重压、沾污、受潮、直立。8.2.2产品应放置于通风、干燥处,注意防潮、防火。FZ/T64002—2011

附录A

(资料性附录)

内控指标的技术要求

A.1金属涂层复合絮片的弯曲模量、胀破强力、拼搭强力、断裂伸长率和剥离强力作为工厂内控指标,用户需要另订协议。

A.2金属涂层复合絮片的弯曲模量、胀破强力、拼搭强力、断裂伸长率和剥离强力的分等规定见表A.1。

内控指标的技术要求

弯曲模量/(N/cm)

胀皱强力/kPa

拼搭强力(横向)/N

断裂伸长率/%

剥离强力/N

A.3弯曲模量测定

<150g/m2

150 g/m2~200 g/m2

>200g/m

优等品

≥700

>25 或正常断裂

≥10.0或不能剥离

A.3.1按GB/T24218.1、GB/T24218.2测定单位面积质量m和厚度h。A.3.2按GB/T18318.1测定纵向、横向平均抗弯刚度Bt、B。一等品

合格品

≥300

15.0~25.0

A.3.3总弯曲刚度B。计算按式(A.1),计算结果按GB/T8170修约至小数点后三位;弯曲模量按式(A.2)计算,计算结果按GB/T8170修约至小数点后一位。B。=/B× Bw

式中:

120B。

试样的总弯曲刚度,单位为厘牛厘米(cN·cm);B。

一试样的弯曲模量,单位为牛每平方厘米(N/cm2);B-

一试样纵向的平均弯曲刚度,单位为厘牛厘米(cN·cm);Bw—试样横向的平均弯曲刚度,单位为厘牛厘米(cN·cm);h

试样厚度,单位为毫米(mm)。A.4胀破强力按GB/T7742.1执行。A.5拼搭强力、断裂伸长率按FZ/T60010执行。A.6剥离强力按FZ/T60011执行。6

...(A.1)

附录B

(规范性附录)

疵点名称的说明

B、1白条;未涂上金属的条痕或呈明显透光的金属层脱落。B.2

折皱:金属涂层及载体或絮片呈三层及以上折叠状皱条。B.3

露边:产品边缘中涂层结构外露于其他结构。B.4米wwW.bzxz.Net

粘破:金属涂层粘连破损。

破洞:复合材料的某些结构呈透孔或未透通的洞穴状。FZ/T64002—2011

5刺破:由于刺针异常(如断针、毛刺等造成的金属涂层刺孔拉裂,呈连续或断续破损。B.6

B.7烂边:金属涂层(载体)边缘破损,B.8

拼搭疵点:金属涂层(载体)或絮片在拼搭时造成的局部不良厚薄段:复合材料厚度呈段厚、段薄,但在每个厚段或薄段内厚度均匀良好。B.10

厚度不勾:复合材料的厚度呈凹凸不匀状态。B. 11

分层:产品中复合结构间复合不良,造成结构分离现象。散布性点:局部性疵点散布全卷,或不易于计量的症点(如涂层不度、脱落、色差、厚薄不B.12

勾等)。

FZ/T64002-2011

参考文献

GB/T7742.1纺织品织物胀破性能[1]

第1部分:胀破强力和胀破扩张度的测定[2]

FZ/T60011金属镀膜复合絮片剥离强力的测定液压法

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国纺织行业标准

FZ/T64002-2011

代替FZ/T64002-1993

复合保温材料

金属涂层复合絮片

Composed thermal insulation material--Wadding composed of coated metal film2011-05-18发布

中华人民共和国工业和信息化部发布

2011-08-01实施

本标准按照GB/T1.1一2009给出的规则起草。FZ/T64002—2011

本标准是对FZ/T64002一1993《金属镀膜复合絮片》的修订,主要修改了以下内容:标准名称调整为《复合保温材料金属涂层复合素片》;增加了产品使用范围;

增加了絮层纤维含量偏差率、厚度偏差率、安全性能的考核,删除了镀层耐磨牢度,水洗尺寸变化率,同时,将胀破强力、拼搭强力调整为内控指标,删除了原标准中内控指标最大断裂强力的考核;

外观质量增加了疵点的轻微与明显的区分;一将检验规则中分等规定章节调整到技术要求中;一一按贸易要求调整检验规则。本标准由中国纺织工业协会提出本标准由全国纺织品标准化技术委员会棉纺织印染分技术委员会(SAC/TC209/SC2)归口。本标准起草单位:宁波经济技术开发区索科纺织品有限公司、上海市纺织工业技术监督所、中国产业用纺织品行业协会、上海市服装研究所。本标准主要起草人:李启涵、张宝庆、李桂梅、李、王宏明、宋玲玲。本标准所代替标准的历次版本发布情况为:-FZ/T64002—1993。

1范围

复合保温材料金属涂层复合絮片FZ/T64002—2011

本标准规定了复合保温材料金属涂层复合繁片的产品分类、技术要求、试验方法、检验规则、包装、标志、运输和贮存。

本标准适用于鉴定服装用、被褥用、汽车内部件及其他填充和保温用,以纤维絮片、金属涂铝膜、铝合金膜(包括载体)为主体原料,经复合加工而成的复合保温材料金属涂层复合絮片的品质。其他类似产品可参照使用。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T2910(所有部分)纺织品定量化学分析GB/T5453纺织品织物透气性的测定GB/T8170

数值修约规则与极限数值的表示和判定GB/T11048纺织品生理舒适性稳定条件下热阻和湿阻的测定GB/T12704.1纺织品织物透湿性试验方法第1部分:吸湿法GB/T18318.1纺织品弯曲性能的测定第1部分:斜面法GB18383絮用纤维制品通用技术要求GB18401国家纺织产品基本安全技术规范GB/T24218.1纺织品非织造布试验方法第1部分:单位面积质量的测定

GB/T24218.2纺织品非织造布试验方法第2部分:厚度的测定

FZ/T01053纺织品纤维含量的标识FZ/T01057(所有部分)纺织纤维鉴别试验方法FZ/T60010金属镀膜复合絮片断裂强力和断裂伸长及拼搭强力的测定FZ/T60014金属化纺织品及絮片耐久洗涤性能的测定3术语和定义

下列术语和定义适用于本文件。3.1

金属涂层复合絮片waddingcomposedofcoatedmetalfilm在絮状纤维层上通过黏合、针刺等方式加上一层铝膜或铝合金膜的复合保温材料。4产品分类

4.1金属涂层复合絮片按絮片原料可分为涤纶、腈纶、维纶、丙纶、粘胶纤维、羊毛、棉等。1

FZ/T64002—2011

金属镀膜复合絮片按用途可分为服装用、被褥用、汽车内部件及其他填充和保温用等。5技术要求

5.1分等规定

5.1.1产品的评等分为优等品、等品、合格品,低于合格品的为不合格品。5.1.2产品的评等分为理化性能和外观质量两个方面。理化性能包括絮层纤维含量偏差率、厚度偏差率、单位面积质量偏差率、断裂强力、热阻、透气率、透湿率、耐久洗涤次数、安全性能。外观质量包括局部性症点、散布性点、幅宽偏差率、每卷允许拼件和段数。5.1.3产品的理化性能按批评等,有两项及以上理化性能同时降等时,以最低一项评等;外观质量按卷评等,有两项及以上外观质量同时存在时,按严重一项评等。综合评等以其中低的等级评定。5.2理化性能

产品的安全性能应符合GB18383的规定,服装用、被褥用产品还必须符合GB18401的规定。产品的理化性能分等规定见表1。表1理化性能分等规定

絮层纤维含量偏差率/%

厚度偏差率/%

单位面积质量偏差率/%

断裂强力/N

热阻/(m2·K/W)

透气率/(mm/s)

透湿率/Lg/(m2·24 h)]

耐久洗涤次数/次

100g/m

100g/m2~200 g/m

>200g/m2

<100g/m

100 g/m*~200 g/m2

>200g/m2

<100g/m2

100g/m2~200g/m

>200g/m2

注:标准值按设计值,由贸易双方确定。纵向

优等品

按FZ/T01053要求考核

-5.0→+5. 0

-4.0~+4.0

-3.0~+3.0

≥100

-10.0~+10.0

-6.0~+6.0

-4.0~+4.0

合格品

12.0~+12.C

-7.0~+7.0

-6.0~+6.0

5. 0~+5. 0

≥2500

5.2.3产品的弯曲模量、胀破强力、拼搭强力、断裂伸长率、剥离强力作为内控项目,其指标参见附录A,用户需要另订协议。

5.3外观质量

5.3.1检验条件

5.3.1.1采用灯光检验,光照度为4001x士1001x,检验车速不超过15m/min。5.3.1.2检验时金属涂面应朝向检验者,即检验涂层一面。5.3.2外观底点的量计

FZ/T64002—2011

5.3.2.1条状疵点以其在纵、横向的最大长度计量,纵向长度大的作为纵向疵点,否则作为横向疵点;破损点、油污渍以其面积上最大长度作为点长度、5.3.2.2条状点、油污溃以2cm作为宽度计量单位,破损疵点以1cm作为宽度计量单位,宽度在0.5cm以下的疵点不计。症点宽度每超过0.5cm~1cm个计量单位,应另按表2规定评定。1个疵点可以连续划定,连续结辫。

表2外观质量分等规定

局部性症点的结释/(只/m)

散布性

涂层拼搭数

幅宽<100cm

幅宽100cm~150cm

辐宽>150cm

幅宽<100cm

幅宽100cm~150cm

蝠宽>150cm

涂层拼搭宽度1cm

累片拼搭不齐(严重为不合格品)涂层色泽暗淡、发黑

絮片分层、厚游(严重为不合格品)幅宽偏差率/%

每卷允许拼件数、段数

注:疵点名称说明见附录B。

5.3.3外观症点的结辫

优等品

不允许

不允许

不允许

一等品

不允许

不充许

±1.0~±2.0

拼件1或2段

合格品

±2.0~±3.0

拼件2或3段

疵点应在产品一边作明显结辫,对于超出结辫范围的疵点应用异色线作出相应等级标记线。5.3.3.1

5.3.3.2如果在1扭内结辩数达5只及以上,则该卷产品须降低1个等级。5.3.3.3纵向条状疵点的结辨:白条为5cm~~10cm结辫1个,折皱为10cm~15cm结辫1个,露边为30cm~50cm结辫1个。

5.3.3.4横向条状疵点的结辫:白条为20cm~1/4幅宽结辫1个,折皱为30cm~1/2幅宽结辫1个。5.3.3.5破损疵点的结辫:破洞、粘破为0.5cm1cm结辫1个,刺破为100cm~300cm结辫1个,烂边为10cm~20cm结辫1个。

5.3.3.6油污溃的结辩:2cm~3cm结辫1个。3

FZ/T64002—2011

5.3.4外观疵点的开剪或作假开剪5.3.4.1连续性疵点一处达不合格程度的,或在1m内结辫数达5只的,应开剪或作假开剪标记,但每个假开剪须放尺20cm,假开剪间的距离不少于10m。5.3.4.2优等品不允许作假开剪,一等品允许2处/50m,合格品允许5处/50m。5.3.4.3长度超过50cm的破洞(粘破)、油污应开剪,不允许作假开剪。5.3.5疵点的轻微与明显的区分

5.3.5.1在距离絮片60cm可见的疵点为明显症点。5.3.5.2未列入本标准的外观疵点,按相似疵点进行评定。5.3.6产品的外观质量分等规定

产品的外观质量分等规定见表2。6试验方法

6.1纤维含量按GB/T2910FZ/T01057执行,应注意试样取自样品中絮层纤维。6.2厚度按GB/T24218.2执行,厚度偏差率计算按式(1),计算结果按GB/T8170修约至小数点后位。

h=hi=h × 100

式中:

九—一厚度偏差率,%;

h——厚度实测值,单位为毫米(mm);ho

一厚度标准值,单位为毫米(mm)。+(1)

6.3单位面积质量按GB/T24218.1执行,单位面积质量偏差率计算按式(2),计算结果按GB/T8170修约至小数点后一位。

mmml= m × 100

式中:

单位面积质量偏差率,%;

-单位面积质量实测值,单位为克每平方米(g/m\);单位面积质量标准值,单位为克每平方米(g/m\)。6.4断裂强力按FZ/T60010执行。6.5热阻按GB/T11048执行。

6.6透气率按GB/T5453执行。

6.7透湿率按GB/T12704.1执行。6.8耐久洗涤次数按FZ/T60014执行。7

检验规则

7.1分批、取样规定

7.1.1分批规定:每批产品应是原料配比、工艺条件和规格相同连续生产的产量组成。4

FZ/T64002—2011

7.1.2取样规定:每批产品随机抽取供理化性能指标检验的试样长2.5m的全幅样品,在离卷头3m以上部位剪取,样品上不能有明显疵点。7.2检验、验收

7.2.1交货时,供货方根据产品评等检验结果,出具产品检验合格证。收货方应在30天内及时进行验收,并将验收结果及时通知供货方,如收货方不验收,应接供货方检验结果收货。7.2.2检验时,理化性能试验从该批产品中按交货量的2%~3%随机取样,试样不得少于3卷,以各卷试验的平均值为最终结果。外观质量检验抽取该批产品交货量的10%~15%进行检验,试样不得少于10卷,逐卷检验,如不符合产品超过8%,则该批产品外观质量作降等处理。7.2.3对产品质量有争议时,双方可会同复验或提请仲裁检验机构进行复验,以复验结果为最终结果,复验费用由责任方承担。

8包装、标患、运输、贮存

8.1包装、标

8.1.1产品包装应保证产品不破损、不散落、不沾污,通常可以塑料薄膜为内包装,以塑料编织袋、麻袋或硬纸箱等为外包装,需长途运输时要捆扎牢固。8.1.2每卷产品内附产品铭牌,内容包括:产品名称、规格、等级、卷长、产品执行标准、生产企业名称和地址、生产目期、检验责任章等。8.1.3每个包装明显位置须附产品名称、规格、等级、卷长、产品标准编号、生产企业名称和地址、生产日期、毛重等。

8.2运输、贮存

8.2.1产品在运输、贮存中,不得重压、沾污、受潮、直立。8.2.2产品应放置于通风、干燥处,注意防潮、防火。FZ/T64002—2011

附录A

(资料性附录)

内控指标的技术要求

A.1金属涂层复合絮片的弯曲模量、胀破强力、拼搭强力、断裂伸长率和剥离强力作为工厂内控指标,用户需要另订协议。

A.2金属涂层复合絮片的弯曲模量、胀破强力、拼搭强力、断裂伸长率和剥离强力的分等规定见表A.1。

内控指标的技术要求

弯曲模量/(N/cm)

胀皱强力/kPa

拼搭强力(横向)/N

断裂伸长率/%

剥离强力/N

A.3弯曲模量测定

<150g/m2

150 g/m2~200 g/m2

>200g/m

优等品

≥700

>25 或正常断裂

≥10.0或不能剥离

A.3.1按GB/T24218.1、GB/T24218.2测定单位面积质量m和厚度h。A.3.2按GB/T18318.1测定纵向、横向平均抗弯刚度Bt、B。一等品

合格品

≥300

15.0~25.0

A.3.3总弯曲刚度B。计算按式(A.1),计算结果按GB/T8170修约至小数点后三位;弯曲模量按式(A.2)计算,计算结果按GB/T8170修约至小数点后一位。B。=/B× Bw

式中:

120B。

试样的总弯曲刚度,单位为厘牛厘米(cN·cm);B。

一试样的弯曲模量,单位为牛每平方厘米(N/cm2);B-

一试样纵向的平均弯曲刚度,单位为厘牛厘米(cN·cm);Bw—试样横向的平均弯曲刚度,单位为厘牛厘米(cN·cm);h

试样厚度,单位为毫米(mm)。A.4胀破强力按GB/T7742.1执行。A.5拼搭强力、断裂伸长率按FZ/T60010执行。A.6剥离强力按FZ/T60011执行。6

...(A.1)

附录B

(规范性附录)

疵点名称的说明

B、1白条;未涂上金属的条痕或呈明显透光的金属层脱落。B.2

折皱:金属涂层及载体或絮片呈三层及以上折叠状皱条。B.3

露边:产品边缘中涂层结构外露于其他结构。B.4米wwW.bzxz.Net

粘破:金属涂层粘连破损。

破洞:复合材料的某些结构呈透孔或未透通的洞穴状。FZ/T64002—2011

5刺破:由于刺针异常(如断针、毛刺等造成的金属涂层刺孔拉裂,呈连续或断续破损。B.6

B.7烂边:金属涂层(载体)边缘破损,B.8

拼搭疵点:金属涂层(载体)或絮片在拼搭时造成的局部不良厚薄段:复合材料厚度呈段厚、段薄,但在每个厚段或薄段内厚度均匀良好。B.10

厚度不勾:复合材料的厚度呈凹凸不匀状态。B. 11

分层:产品中复合结构间复合不良,造成结构分离现象。散布性点:局部性疵点散布全卷,或不易于计量的症点(如涂层不度、脱落、色差、厚薄不B.12

勾等)。

FZ/T64002-2011

参考文献

GB/T7742.1纺织品织物胀破性能[1]

第1部分:胀破强力和胀破扩张度的测定[2]

FZ/T60011金属镀膜复合絮片剥离强力的测定液压法

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。