GB/T 5745-2002

基本信息

标准号: GB/T 5745-2002

中文名称:船用碟式分离机

标准类别:国家标准(GB)

英文名称: Marine disc separator

标准状态:现行

发布日期:2002-08-28

实施日期:2003-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:479813

标准分类号

标准ICS号:造船和海上建筑物>>船舶和海上建筑物综合>>47.020.20船用发动机和推进系统

中标分类号:船舶>>船用主辅机>>U47舱室辅机

关联标准

替代情况:GB/T 5745-1996

出版信息

出版社:中国标准出版社

书号:155066.1-18999

页数:平装16开, 页数:17, 字数:29千字

标准价格:13.0 元

出版日期:2004-04-05

相关单位信息

首发日期:1985-12-26

复审日期:2004-10-14

起草单位:南京船用辅机厂

发布部门:中华人民共和国国家质量监督检验检疫总局

主管部门:中国船舶工业集团公司

标准简介

本标准规定了船用碟式分离机的分类、要求、试验方法、检验规则以及标志、包装、运输和贮存等。本标准适用于清除矿物油(燃料油和润滑油)中水分和机械杂质的分离机的设计制造和验收。本标准也适用于陆上用来清除矿物油中水分和机械杂质的分离机。 GB/T 5745-2002 船用碟式分离机 GB/T5745-2002 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS _47. 020. 20

中华人民共和国国家标准

GB/T5745—2002

代替GB/T5745—1996

船用碟式分离机

Marine disc separator

2002-08-28发布

中华人民共和国

国家质量监督检验检疫总局

2003-01-01实施

本标准是对GB/T5745一1996《船用碟式分离机》的修订。本标准代替GB/T5745--1996《船用碟式分离机》。本标准与GB/T5745一1996相比主要变化如下:额定工况中取消了指定油料的品种,增加了规定为无乳化倾向的油料;基本参数中碟式分离机型号增加两档共六种规格,GB/T5745—2002

一一将转鼓平衡最大总衡量明确为加重或去重,转鼓总质量分档由原来的两档细化为四档;分离机性能试验用油料由原来的两种改为种,增加“附录C:分离机试验系统示意图”。本标准的附录A和附录B为规范性附录,附录C为资料性附录。本标准由中国船舶工业集团公司提出。本标准由全国船用机械标准化技术委员会机舱辅机分技术委员会归口。本标准起草单位:南京绿洲机器厂、中国船舶工业综合技术经济研究院。本标准主要起草人:屠林昌、张汉丽、刘兵、季梅莲、蔡振仲。本标准所替代标准的历次版本发布情况为:-CB 107--1960.CB 761—1968.CB 761—1979.GB 5745--1985.GB/T 5745--1996。1

1范围

船用碟式分离机

GB/T 5745-2002

本标准规定了船用碟式分离机(以下简称“分离机”)的分类、要求、试验方法、检验规则以及标志、包装、运输和贮存等。

本标准适用于清除矿物油(燃料油和润滑油)中水分和机械杂质的分离机的设计制造和验收。本标准也适用于陆上用来清除矿物油中水分和机械杂质的分离机。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标推。GB/T191包装储运图示标志(eqvISO780:1997)GB 252轻柴油

GB/T260石油产品水分测定法

GB/T265石油产品运动黏度测定法和动力黏度计算法石油产品和添加剂机械杂质测定法(重量法)GB/T 511

GB/T 699

优质碳素结构钢

GB/T 1173

铸造铝合金

铸造铜合金技术条件(reqISO1338:1977)GB/T 1176

GB/T 1220

不锈钢棒Www.bzxZ.net

球墨铸铁件

GB/T 1348

GB/T 1884

原油和液体石油产品密度实验室测定法(密度计法)(eqvISO3675:1998)不锈耐酸钢铸件技术条件

GB/T 2100

GB/T 3077

GB/T 4774

GB/T 5218

GB/T 6388

GB/T 7060

GB/T 9439

GB/T 10894

GB/T 10895

合金结构钢

离心机和过滤机名词术语

合金弹簧钢丝

运输包装收发货标志

船用旋转电机基本技术要求

灰铸铁件

分离机械噪声声功率级的测定工程法(neqISO3744:1981)离心机、分离机机械振动测试方法(neqISO3945:1977)GB/T13306标牌

GB/T 13384

机电产品包装通用技术条件

CB/T773结构钢锻件技术条件

JB/T7217分离机械涂装通用技术条件JB8686分离机安全要求

JB/T9095离心机、分离机锻焊件常规无损探伤技术规范GB/T 5745—2002

3术语和定义

GB/T 4774确立的以及下列术语和定义适用于本标准。3.1

额定转速rated speed

设计规定的分离机转鼓每分钟的回转数。3.2

额定工况rated conditions

分离机在额定转速下,净油排出压力为0.2MPa,对分离温度不大于60C、黏度不大于24mm\/s、无乳化倾向的油料进行分离时的运行工况。3.3

净化型转鼓

purifier bowl

用于液-液或液-液-固(微量)分离的分离机转鼓。3.4

rated capacity

额定处理量

分离机在额定工况下,单位时间内的处理量。3.5

实际处理量

actual capacity

分离机在额定转速下,不同黏度的油料在相应分离条件下的处理量4分类

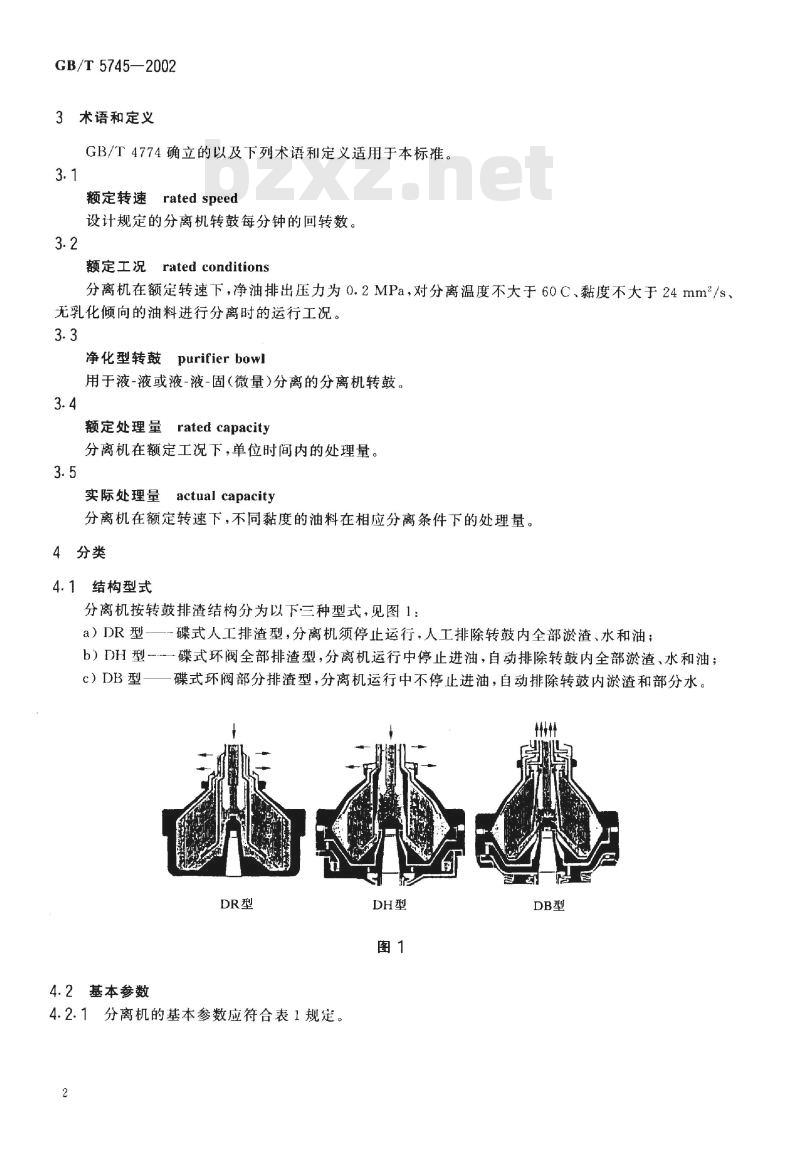

4.1结构型式

分离机按转鼓排渣结构分为以下三种型式,见图1:a)DR型

-碟式人工排渣型,分离机须停止运行,人工排除转鼓内全部淤渣、水和油;b)DH型---碟式环阀全部排渣型,分离机运行中停止进油,自动排除转鼓内全部淤渣、水和油;c)DB型

碟式环阀部分排渣型,分离机运行中不停止进油,自动排除转鼓内淤渣和部分水。++++

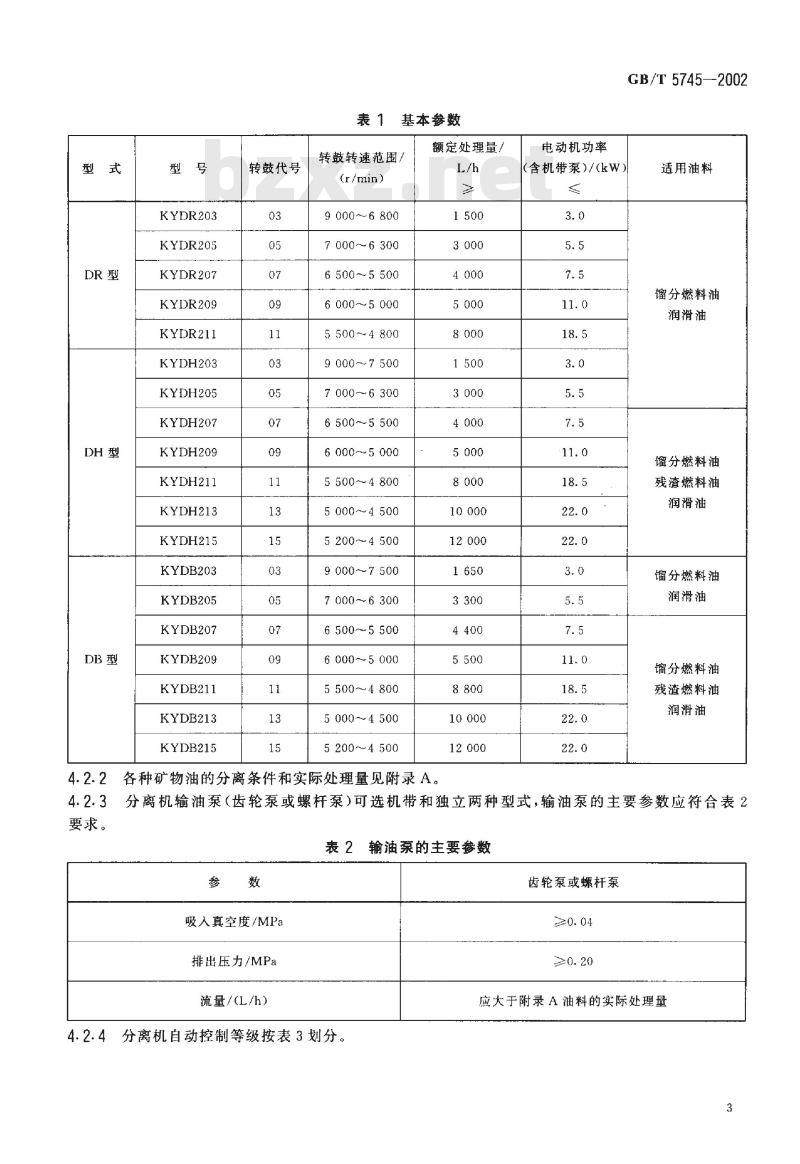

4.2基本参数

4.2.1分离机的基本参数应符合表1规定。2

KYDR203

KYDR205

KYDR207

KYDR209

KYDR211

KYDH203

KYDH205

KYDH207

KYDH209

KYDH211

KYDH213

KYDH215

KYDB203

KYDB205

KYDB207

KYDB209

KYDB211

KYDB213

KYDB215

转鼓代号

基本参数

转鼓转速范围/

(r/min)

9 000~~~6 800

7 000-~6 300

6 500~~5 500

6 000~~5 000

5 500~~4 800

9 000~7 500

7000-6 300

6 500~ 5 500

6 000~5 000

5 500~~4 800

5 000~-4 500

5 200~~4 500

9 000~7 500

7 000~6 300

6 500~~5 500

6 000~5 000

5 500~~4 800

5 000-~4 500

5 200~~4 500

额定处理量/

4.2.2各种矿物油的分离条件和实际处理量见附录A。电动机功率

GB/T 5745—2002

(含机带泵))/(kW)

适用油料

馏分燃料油

润滑油

馏分燃料油

残渣燃料油

润滑油

馏分燃料油

润滑油

馏分燃料油

残渣燃料油

润滑油

4.2.3分离机输油泵(齿轮泵或螺杆泵)可选机带和独立两种型式,输油泵的主要参数应符合表2要求。

表 2输油泵的主要参数

吸人真空度/MPa

排出压力/MPa

流量/(L/h)

4.2.4分离机自动控制等级按表3划分。齿轮泵或螺杆泵

应大于附录A油料的实际处理量

GB/T 5745---2002

启动与停车

供油不正常

报警内容

监控内容

4.3产品标记

不排渣

电机过载

振动异常

4.3.1分离机型号规定如下。

表3自动控制等级

人工启动

电制代号,50Hz不标

传动特性代号

使用条件特性代号

转鼓功能代号

转鼓进出口型式代号

转鼓尺寸代号

设计顺序号

转鼓结构型式代号

矿物油

J净化型

C—澄清型

-1皮带

摩擦联轴节齿轮

液力偶合器齿轮

未特别指明的

符各船用条件

-D-净化、澄清型

有防爆要求

C进口散开,轻液、重液散开

进口开,轻液向心泵重液散开

进口开,液相双向心泵

进口敞开,液相出口敞开

进口开,液相出口尚心泵

-03—

212 ~~ 265

280 ~ 335

355 375

-09—尺寸范围(mm)400~~425-11

450 475

500~~530

560 630

最初设计规定为2,以后每次改型设计,顺序号递增1

-DR一人工排渣

-DH环阀全部排渣

-DB—环阀部分排渣

4.3.2标记示例

GB/T 5745--2002

用于矿物油分离,第二次设计,净化澄清型转鼓的内径400mm,油料进口散开,轻重液出口均设向心泵,采用60Hz电源和摩擦联轴节齿轮传动的船用环阀部分排渣分离机标记为:分离机KYDB309SD-2360

5要求

5.1使用条件

GB/T5745-2002

分离机在下述船用环境条件下应能正常运行:a)分离机水平轴轴线平行于船舶肿线,立轴垂直于水平面安装时:横倾士15°;

纵倾±5°;

横摇±22.5°周期10s~12s;

纵摇士7.5°,周期10s~12s;

c)使用环境相对湿度不大于95%;d)使用环境温度不高于50℃;

e)使用环境有霉菌和盐雾。

5.2性能

5.2.1分离机在额定工况下,当油中水分含量的体积分数不大于2%,机械杂质含量的质量分数不大于0.1%时,通过净化型转鼓次分离后,净油中的水分含量的体积分数和机械杂质含量的质量分数应分别降至0.3%和0.03%。

5.2.2分离机在额定工况下运行时,齿轮油箱润滑油的最高温度应不高于85℃C,且温升不大于50℃。5.2.3分离机在额定工况下运行时,转鼓转速应不低于额定转速的97%。5.2.4分离机在额定工况下运行时,其振动速度应不大于7.1mm/s。5.2.5分离机在额定工况下运行时,其噪声值(声压级)应符合以下规定:a)DR型分离机不大于A声级85dB;b)DH、DB型分离机不大于A声级90dB。5.2.6运行中,分离机各密封处不得有泄漏现象。5.2.7分离机配套的自动控制系统动作应准确无误。5.2.8正常使用情况下,扣除易损件的更换时间,分离机的平均无故障工作时间应不少于7000h5.3安全

5.3.1分离机配套电动机和独立油泵应在明显位置设置或涂刷旋转方向标记。5.3.2分离机齿轮油箱应设有油位观察装置或油位指示器。5.3.3分离机转鼓部件中受载零件的连接螺纹旋紧方向应与转鼓旋转方向相反。5.3.4分离机应设有制动装置。

5.3.5分离机在运行过程中(包括启动和停车),旋转零件与静止零件不得碰擦。5.3.6分离机的配套电动机应符合GB/T7060的规定。5.3.7分离机的配套电控设备应符合有关国家标准的规定和有关船级社规范。5.3.8分离机配套的电动机和电控设备均应有可靠的接地装置。5.3.9分离机外露传动部件或机构应设有防护装置。5.3.10分离机应从结构上防止分离后的液体或水分渗人机座润滑油箱。5.3.11分离机的其他安全要求应符合JB8686的规定。5.4外观

5.4.1分离机有关铸造零件的外部非加工表面应刮腻子和涂漆,涂层应均勾平整、光滑,颜色调和,不5

GB/T 5745—2002

得有皱纹、流痕、气泡和针孔等缺陷。5.4.2分离机有关铸造零件的内部非加工表面和采用的紧固件应采取有效的防腐蚀措施。5.4.3分离机的不锈钢压制外壳不得有明显的凹凸缺陷,表面须经抛光处理。5.4.4其他涂装要求应符合JB/T7217的规定。5.5材料

5.5.1分离机转鼓体、转鼓盖、主锁环、活塞和立轴五种零件的锻件应符合GB/T1220或CB/T773的规定,并提交材质报告。

5.5.2分离机其他零件的材料应符合下列规定或采用性能不低于下列规定的其他材料:a)灰铸铁件应符合GB/T9439的规定;球墨铸铁件应符合GB/T1348的规定;b)

铸铝件应符合GB/T1173的规定;c)

铸铜件应符合GB/T1176的规定;d)

不锈钢铸件应符合GB/T2100的规定;f)结构钢件应符合GB/T699或GB/T3077的规定,不锈钢件应符合GB/T1220的规定;g)重要弹簧件应符合GB/T5218的规定。5.6工艺

5.6.1转鼓体、转鼓盖、主锁环、活塞和立轴等主要零件须经无损探伤检查,并应符合JB/T9095的规定,缺陷不允许焊补。

5.6.2转鼓体零件应提交材料试样力学性能报告。5.6.3转鼓体与立轴采用圆锥面周向固定方式连接时,其配合锥面分别与量规的贴合面积应大于80%。

5.6.4分离机的转鼓部件都应进行动平衡校验,校验精度G6.3级,动平衡许用不平衡度按附录B确定。

5.6.5转鼓部件动平衡最大总衡量(去重或加重总量)应符合下列规定:总质量小于或等于100kg的转鼓部件,动平衡最大总衡量应不大于1/800转鼓总质量;a)

总质量超过100kg到300kg的转鼓部件,动平衡最大总衡量应不大于1/1000转鼓总质量;b)

总质量超过300kg到600kg的转鼓部件,动平衡最大总衡量应不大于1/1500转鼓总质量;c)

d)总质量超过600kg的转鼓部件,动平衡最大总衡量应不大于1/2000转鼓总质量。当最大总衡量超过上述规定时应检查和修正转鼓的有关零件。5.6.6转鼓部件动平衡的不平衡量值的校正采用去重或加重法,去重或加重不得超过2处。去重处应光滑无锐边。

5.7成套性

5.7.1供货范围应包括分离机一台(含配套电动机)、备件一套、附件一套、专用工具一套。5.7.2分离机随机文件应包括:

a)产品质量合格证;

b)船检证书;

c)产品使用说明书;

d)备件清单;

附件清单;

f)专用工具清单;

g)装箱清单。

注:不需船检的分离机不提供船检证书。6

6试验方法

6.1试验介质

GB/T5745—2002

6.1.1供试验用的油料为符合GB252规定的0号轻柴油和符合表4的润滑油基础油,或按合同规定的其他燃料油。

表 4润滑油基础油参数

运动黏度/

(mm2/s)(40°℃)

外观目测

色度号

黏度指数

闪点(开口)/

≥235

6.1.2试验添加物为清洁淡水和经200号筛筛分过的活性碳粉。6.2试验装置

6.2.1试验应在专门的试验装置上进行,试验系统参见附录C。倾点/

中和值/

(mgKOH/g)

残炭/%

6.2.2试验测量用仪器、仪表须经计量部门鉴定合格并在规定有效期内,其精度应符合试验准确度要求。

6.2.3供试验用的电动机应使用分离机原配装电动机。6.2.4分离机机带输油泵的试验应单独进行,其主要参数应符合4.2.3的规定;独立输油泵应具备出厂质量合格证。

6.3外观检查

用目测检查分离机外观,应符合5.4要求。6.4启动与停车试验

空载启动分离机,观察启动过程是否正常,测定并记录分离机由启动至额定转速的时间和启动过程中的最大电流值。启动过程工况应符合5.3.5的要求。当分离机达到额定转速后,切断电源,不使用刹车,其自由停车过程应符合5.3.5的要求。6.5运转试验

6.5.1运转试验时的试验油料为符合GB252的0号轻柴油,试验在常温下进行。6.5.2在额定转速下,按实际处理量进行试验。连续试验时间应不少于2h,净化/澄清型转鼓还应进行0.5h的澄清试验。DH型分离机在试验中每隔1h排渣-次;DB型分离机在试验中每隔0.5h排渣一次。

6.5.3试验稳定运行1h后测定电压、电流、转鼓转速(或测速器转数)、出口压力、处理量、振动值、分离油温、齿轮箱油温及环境温度,DB型分离机还应测定一次部分排渣量。所测数据应分别符合5.2.2、5.2.3、5.2.4及表1的要求。

6.5.4配备自动控制系统的分离机应按表3自动控制等级进行联调。结果应符合5.2.7的要求。6.6振动测定

分离机的振动在运转试验稳定运行1h后,按GB/T10895的规定测定。结果应符合5.2.4的规定。

6.7噪声测定

分离机的噪声在连续运转试验时按GB/T10894的规定测定,DH、DB型分离机测定时应将排渣管口封闭。结果应符合5.2.5的规定。6.8超速试验

6.8.1超速试验应在有可靠安全保护措施的场所进行。6.8.2试验时转鼓内注满清水,按额定转速的115%进行,试验时间不少于10min。6.8.3试验前应对转鼓体、转鼓盖、主锁环和活塞等零件进行无损探伤和尺寸测量,每个被测零件应测7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T5745—2002

代替GB/T5745—1996

船用碟式分离机

Marine disc separator

2002-08-28发布

中华人民共和国

国家质量监督检验检疫总局

2003-01-01实施

本标准是对GB/T5745一1996《船用碟式分离机》的修订。本标准代替GB/T5745--1996《船用碟式分离机》。本标准与GB/T5745一1996相比主要变化如下:额定工况中取消了指定油料的品种,增加了规定为无乳化倾向的油料;基本参数中碟式分离机型号增加两档共六种规格,GB/T5745—2002

一一将转鼓平衡最大总衡量明确为加重或去重,转鼓总质量分档由原来的两档细化为四档;分离机性能试验用油料由原来的两种改为种,增加“附录C:分离机试验系统示意图”。本标准的附录A和附录B为规范性附录,附录C为资料性附录。本标准由中国船舶工业集团公司提出。本标准由全国船用机械标准化技术委员会机舱辅机分技术委员会归口。本标准起草单位:南京绿洲机器厂、中国船舶工业综合技术经济研究院。本标准主要起草人:屠林昌、张汉丽、刘兵、季梅莲、蔡振仲。本标准所替代标准的历次版本发布情况为:-CB 107--1960.CB 761—1968.CB 761—1979.GB 5745--1985.GB/T 5745--1996。1

1范围

船用碟式分离机

GB/T 5745-2002

本标准规定了船用碟式分离机(以下简称“分离机”)的分类、要求、试验方法、检验规则以及标志、包装、运输和贮存等。

本标准适用于清除矿物油(燃料油和润滑油)中水分和机械杂质的分离机的设计制造和验收。本标准也适用于陆上用来清除矿物油中水分和机械杂质的分离机。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标推。GB/T191包装储运图示标志(eqvISO780:1997)GB 252轻柴油

GB/T260石油产品水分测定法

GB/T265石油产品运动黏度测定法和动力黏度计算法石油产品和添加剂机械杂质测定法(重量法)GB/T 511

GB/T 699

优质碳素结构钢

GB/T 1173

铸造铝合金

铸造铜合金技术条件(reqISO1338:1977)GB/T 1176

GB/T 1220

不锈钢棒Www.bzxZ.net

球墨铸铁件

GB/T 1348

GB/T 1884

原油和液体石油产品密度实验室测定法(密度计法)(eqvISO3675:1998)不锈耐酸钢铸件技术条件

GB/T 2100

GB/T 3077

GB/T 4774

GB/T 5218

GB/T 6388

GB/T 7060

GB/T 9439

GB/T 10894

GB/T 10895

合金结构钢

离心机和过滤机名词术语

合金弹簧钢丝

运输包装收发货标志

船用旋转电机基本技术要求

灰铸铁件

分离机械噪声声功率级的测定工程法(neqISO3744:1981)离心机、分离机机械振动测试方法(neqISO3945:1977)GB/T13306标牌

GB/T 13384

机电产品包装通用技术条件

CB/T773结构钢锻件技术条件

JB/T7217分离机械涂装通用技术条件JB8686分离机安全要求

JB/T9095离心机、分离机锻焊件常规无损探伤技术规范GB/T 5745—2002

3术语和定义

GB/T 4774确立的以及下列术语和定义适用于本标准。3.1

额定转速rated speed

设计规定的分离机转鼓每分钟的回转数。3.2

额定工况rated conditions

分离机在额定转速下,净油排出压力为0.2MPa,对分离温度不大于60C、黏度不大于24mm\/s、无乳化倾向的油料进行分离时的运行工况。3.3

净化型转鼓

purifier bowl

用于液-液或液-液-固(微量)分离的分离机转鼓。3.4

rated capacity

额定处理量

分离机在额定工况下,单位时间内的处理量。3.5

实际处理量

actual capacity

分离机在额定转速下,不同黏度的油料在相应分离条件下的处理量4分类

4.1结构型式

分离机按转鼓排渣结构分为以下三种型式,见图1:a)DR型

-碟式人工排渣型,分离机须停止运行,人工排除转鼓内全部淤渣、水和油;b)DH型---碟式环阀全部排渣型,分离机运行中停止进油,自动排除转鼓内全部淤渣、水和油;c)DB型

碟式环阀部分排渣型,分离机运行中不停止进油,自动排除转鼓内淤渣和部分水。++++

4.2基本参数

4.2.1分离机的基本参数应符合表1规定。2

KYDR203

KYDR205

KYDR207

KYDR209

KYDR211

KYDH203

KYDH205

KYDH207

KYDH209

KYDH211

KYDH213

KYDH215

KYDB203

KYDB205

KYDB207

KYDB209

KYDB211

KYDB213

KYDB215

转鼓代号

基本参数

转鼓转速范围/

(r/min)

9 000~~~6 800

7 000-~6 300

6 500~~5 500

6 000~~5 000

5 500~~4 800

9 000~7 500

7000-6 300

6 500~ 5 500

6 000~5 000

5 500~~4 800

5 000~-4 500

5 200~~4 500

9 000~7 500

7 000~6 300

6 500~~5 500

6 000~5 000

5 500~~4 800

5 000-~4 500

5 200~~4 500

额定处理量/

4.2.2各种矿物油的分离条件和实际处理量见附录A。电动机功率

GB/T 5745—2002

(含机带泵))/(kW)

适用油料

馏分燃料油

润滑油

馏分燃料油

残渣燃料油

润滑油

馏分燃料油

润滑油

馏分燃料油

残渣燃料油

润滑油

4.2.3分离机输油泵(齿轮泵或螺杆泵)可选机带和独立两种型式,输油泵的主要参数应符合表2要求。

表 2输油泵的主要参数

吸人真空度/MPa

排出压力/MPa

流量/(L/h)

4.2.4分离机自动控制等级按表3划分。齿轮泵或螺杆泵

应大于附录A油料的实际处理量

GB/T 5745---2002

启动与停车

供油不正常

报警内容

监控内容

4.3产品标记

不排渣

电机过载

振动异常

4.3.1分离机型号规定如下。

表3自动控制等级

人工启动

电制代号,50Hz不标

传动特性代号

使用条件特性代号

转鼓功能代号

转鼓进出口型式代号

转鼓尺寸代号

设计顺序号

转鼓结构型式代号

矿物油

J净化型

C—澄清型

-1皮带

摩擦联轴节齿轮

液力偶合器齿轮

未特别指明的

符各船用条件

-D-净化、澄清型

有防爆要求

C进口散开,轻液、重液散开

进口开,轻液向心泵重液散开

进口开,液相双向心泵

进口敞开,液相出口敞开

进口开,液相出口尚心泵

-03—

212 ~~ 265

280 ~ 335

355 375

-09—尺寸范围(mm)400~~425-11

450 475

500~~530

560 630

最初设计规定为2,以后每次改型设计,顺序号递增1

-DR一人工排渣

-DH环阀全部排渣

-DB—环阀部分排渣

4.3.2标记示例

GB/T 5745--2002

用于矿物油分离,第二次设计,净化澄清型转鼓的内径400mm,油料进口散开,轻重液出口均设向心泵,采用60Hz电源和摩擦联轴节齿轮传动的船用环阀部分排渣分离机标记为:分离机KYDB309SD-2360

5要求

5.1使用条件

GB/T5745-2002

分离机在下述船用环境条件下应能正常运行:a)分离机水平轴轴线平行于船舶肿线,立轴垂直于水平面安装时:横倾士15°;

纵倾±5°;

横摇±22.5°周期10s~12s;

纵摇士7.5°,周期10s~12s;

c)使用环境相对湿度不大于95%;d)使用环境温度不高于50℃;

e)使用环境有霉菌和盐雾。

5.2性能

5.2.1分离机在额定工况下,当油中水分含量的体积分数不大于2%,机械杂质含量的质量分数不大于0.1%时,通过净化型转鼓次分离后,净油中的水分含量的体积分数和机械杂质含量的质量分数应分别降至0.3%和0.03%。

5.2.2分离机在额定工况下运行时,齿轮油箱润滑油的最高温度应不高于85℃C,且温升不大于50℃。5.2.3分离机在额定工况下运行时,转鼓转速应不低于额定转速的97%。5.2.4分离机在额定工况下运行时,其振动速度应不大于7.1mm/s。5.2.5分离机在额定工况下运行时,其噪声值(声压级)应符合以下规定:a)DR型分离机不大于A声级85dB;b)DH、DB型分离机不大于A声级90dB。5.2.6运行中,分离机各密封处不得有泄漏现象。5.2.7分离机配套的自动控制系统动作应准确无误。5.2.8正常使用情况下,扣除易损件的更换时间,分离机的平均无故障工作时间应不少于7000h5.3安全

5.3.1分离机配套电动机和独立油泵应在明显位置设置或涂刷旋转方向标记。5.3.2分离机齿轮油箱应设有油位观察装置或油位指示器。5.3.3分离机转鼓部件中受载零件的连接螺纹旋紧方向应与转鼓旋转方向相反。5.3.4分离机应设有制动装置。

5.3.5分离机在运行过程中(包括启动和停车),旋转零件与静止零件不得碰擦。5.3.6分离机的配套电动机应符合GB/T7060的规定。5.3.7分离机的配套电控设备应符合有关国家标准的规定和有关船级社规范。5.3.8分离机配套的电动机和电控设备均应有可靠的接地装置。5.3.9分离机外露传动部件或机构应设有防护装置。5.3.10分离机应从结构上防止分离后的液体或水分渗人机座润滑油箱。5.3.11分离机的其他安全要求应符合JB8686的规定。5.4外观

5.4.1分离机有关铸造零件的外部非加工表面应刮腻子和涂漆,涂层应均勾平整、光滑,颜色调和,不5

GB/T 5745—2002

得有皱纹、流痕、气泡和针孔等缺陷。5.4.2分离机有关铸造零件的内部非加工表面和采用的紧固件应采取有效的防腐蚀措施。5.4.3分离机的不锈钢压制外壳不得有明显的凹凸缺陷,表面须经抛光处理。5.4.4其他涂装要求应符合JB/T7217的规定。5.5材料

5.5.1分离机转鼓体、转鼓盖、主锁环、活塞和立轴五种零件的锻件应符合GB/T1220或CB/T773的规定,并提交材质报告。

5.5.2分离机其他零件的材料应符合下列规定或采用性能不低于下列规定的其他材料:a)灰铸铁件应符合GB/T9439的规定;球墨铸铁件应符合GB/T1348的规定;b)

铸铝件应符合GB/T1173的规定;c)

铸铜件应符合GB/T1176的规定;d)

不锈钢铸件应符合GB/T2100的规定;f)结构钢件应符合GB/T699或GB/T3077的规定,不锈钢件应符合GB/T1220的规定;g)重要弹簧件应符合GB/T5218的规定。5.6工艺

5.6.1转鼓体、转鼓盖、主锁环、活塞和立轴等主要零件须经无损探伤检查,并应符合JB/T9095的规定,缺陷不允许焊补。

5.6.2转鼓体零件应提交材料试样力学性能报告。5.6.3转鼓体与立轴采用圆锥面周向固定方式连接时,其配合锥面分别与量规的贴合面积应大于80%。

5.6.4分离机的转鼓部件都应进行动平衡校验,校验精度G6.3级,动平衡许用不平衡度按附录B确定。

5.6.5转鼓部件动平衡最大总衡量(去重或加重总量)应符合下列规定:总质量小于或等于100kg的转鼓部件,动平衡最大总衡量应不大于1/800转鼓总质量;a)

总质量超过100kg到300kg的转鼓部件,动平衡最大总衡量应不大于1/1000转鼓总质量;b)

总质量超过300kg到600kg的转鼓部件,动平衡最大总衡量应不大于1/1500转鼓总质量;c)

d)总质量超过600kg的转鼓部件,动平衡最大总衡量应不大于1/2000转鼓总质量。当最大总衡量超过上述规定时应检查和修正转鼓的有关零件。5.6.6转鼓部件动平衡的不平衡量值的校正采用去重或加重法,去重或加重不得超过2处。去重处应光滑无锐边。

5.7成套性

5.7.1供货范围应包括分离机一台(含配套电动机)、备件一套、附件一套、专用工具一套。5.7.2分离机随机文件应包括:

a)产品质量合格证;

b)船检证书;

c)产品使用说明书;

d)备件清单;

附件清单;

f)专用工具清单;

g)装箱清单。

注:不需船检的分离机不提供船检证书。6

6试验方法

6.1试验介质

GB/T5745—2002

6.1.1供试验用的油料为符合GB252规定的0号轻柴油和符合表4的润滑油基础油,或按合同规定的其他燃料油。

表 4润滑油基础油参数

运动黏度/

(mm2/s)(40°℃)

外观目测

色度号

黏度指数

闪点(开口)/

≥235

6.1.2试验添加物为清洁淡水和经200号筛筛分过的活性碳粉。6.2试验装置

6.2.1试验应在专门的试验装置上进行,试验系统参见附录C。倾点/

中和值/

(mgKOH/g)

残炭/%

6.2.2试验测量用仪器、仪表须经计量部门鉴定合格并在规定有效期内,其精度应符合试验准确度要求。

6.2.3供试验用的电动机应使用分离机原配装电动机。6.2.4分离机机带输油泵的试验应单独进行,其主要参数应符合4.2.3的规定;独立输油泵应具备出厂质量合格证。

6.3外观检查

用目测检查分离机外观,应符合5.4要求。6.4启动与停车试验

空载启动分离机,观察启动过程是否正常,测定并记录分离机由启动至额定转速的时间和启动过程中的最大电流值。启动过程工况应符合5.3.5的要求。当分离机达到额定转速后,切断电源,不使用刹车,其自由停车过程应符合5.3.5的要求。6.5运转试验

6.5.1运转试验时的试验油料为符合GB252的0号轻柴油,试验在常温下进行。6.5.2在额定转速下,按实际处理量进行试验。连续试验时间应不少于2h,净化/澄清型转鼓还应进行0.5h的澄清试验。DH型分离机在试验中每隔1h排渣-次;DB型分离机在试验中每隔0.5h排渣一次。

6.5.3试验稳定运行1h后测定电压、电流、转鼓转速(或测速器转数)、出口压力、处理量、振动值、分离油温、齿轮箱油温及环境温度,DB型分离机还应测定一次部分排渣量。所测数据应分别符合5.2.2、5.2.3、5.2.4及表1的要求。

6.5.4配备自动控制系统的分离机应按表3自动控制等级进行联调。结果应符合5.2.7的要求。6.6振动测定

分离机的振动在运转试验稳定运行1h后,按GB/T10895的规定测定。结果应符合5.2.4的规定。

6.7噪声测定

分离机的噪声在连续运转试验时按GB/T10894的规定测定,DH、DB型分离机测定时应将排渣管口封闭。结果应符合5.2.5的规定。6.8超速试验

6.8.1超速试验应在有可靠安全保护措施的场所进行。6.8.2试验时转鼓内注满清水,按额定转速的115%进行,试验时间不少于10min。6.8.3试验前应对转鼓体、转鼓盖、主锁环和活塞等零件进行无损探伤和尺寸测量,每个被测零件应测7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。