GB 5100-1994

基本信息

标准号: GB 5100-1994

中文名称:钢质焊接气瓶

标准类别:国家标准(GB)

英文名称: Steel welded gas cylinders

标准状态:现行

发布日期:1994-12-26

实施日期:1995-08-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:612412

标准分类号

标准ICS号:流体系统和通用件>>流体存储装置>>23.020.30压力容器、气瓶

中标分类号:机械>>通用机械与设备>>J74压力容器

出版信息

出版社:中国标准出版社

书号:155066.1-11561

页数:平装16开, 页数:22, 字数:45千字

标准价格:15.0 元

出版日期:1995-08-01

相关单位信息

首发日期:1985-04-22

复审日期:2004-10-14

起草人:林志民、陈士光、侍静远、张而立

起草单位:北京金属结构厂、石家庄化工

归口单位:全国气瓶标准化技术委员会

提出单位:中华人民共和国劳动部

发布部门:国家技术监督局

主管部门:国家标准化管理委员会

标准简介

本标准规定了钢质焊接气瓶的基本参数、技术要求、试验方法、检验规则和标志、包装、运输、存放等。本标准适用于在正常环境温度(-40~60℃)下使用的、水压试验压力不大于7.5MPa(表压)、公称容积为10~1000L可重复充装低压液化气体或溶解气体的钢瓶。本标准也适用于重复充装GB 11174规定的工业用液化石油气的钢瓶。 GB 5100-1994 钢质焊接气瓶 GB5100-1994 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

钢质焊

Welded steel gas cylinders

GB 5100

代替GB5100—85

本标准中水容积不大于150L的钢质焊接气瓶非等效采用了国际标准ISO4706:1989《可重复充装的钢质焊接气瓶》。

1主题内容与适用范围

本标准规定了钢质焊接气瓶(以下简称钢瓶的基本参数、技术要求、试验方法、检验规则和标志、包装、运输、存放等。

本标准适用于在正常环境温度(-40~60℃)下使用的、水压试验压力不大于7.5MPa(表压)、公称容积为10~~1000L可重复充装低压液化气体或溶解气体的钢瓶。本标准也适用于重复充装GB11174规定的工业用液化石油气的钢瓶。2

引用标准

金属拉伸试验方法

2·金属弯曲试验方法

GB 1804

GB2106

GB 4159

GB6397

GB 7144

GB8335

GB8337

GB9251

GB 11174

公差与配合未注公差尺寸的极限偏差金属夏比(V型缺口)冲击试验方法金属低温夏比冲击试验方法

金属拉伸试验试样

气瓶颜色标记

气瓶专用螺纹

气瓶用易熔合金塞

气瓶水压试验方法

液化石油气

GB12137

气瓶气密性试验方法

GB/T 13005

GB15385

气瓶术语

气瓶水压爆破试验方法

压力容器无损检测

JB4730

3术语、符号

3.1术语

批:是指采用同一设计、同一牌号材料、同一焊接工艺、同一热处理工艺连续生产的钢瓶所限定的数量。

3.2符号

封头曲面与样板间隙,mm;

国家技术监督局1994-12-26批准1995-08-01实施

冲击吸收功,J;

焊缝对口错边量,mm;

封头表面凹凸量,mm;

钢瓶公称直径,mm;

d—一弯曲试验的弯轴直径,mm;D),-—-钢瓶内直径,mm;

\一钢瓶外直径,mm;

对接焊缝棱角高度,mm;

GB 5100--94

钢瓶筒体同一横截面最大最小直径差,mm;封头直边高度,mm;

封头内凸面高度,mm;

封头形状系数;

瓶体长度(包括两端封头高度),mm;样板长度,mm;

弯轴直径与试样厚度的比值;

P.公称工作压力,MPa;

钢瓶实测爆破压力,MPa;

水压试验压力,MPa;

封头过渡区转角内半径,mm;

封头球面部分内半径,mm;

瓶体设计壁厚,mm;

筒体设计壁厚,mm;

封头设计壁厚,mm;

瓶体实测最小壁厚,mm;

拉力试样焊缝宽度,mm;

试样厚度,mm;

一瓶体名义壁厚,mm;

公称容积,L;

标准规定的抗拉强度,MPa;

实测抗拉强度,MPa;

屈服应力或常温下材料屈服点,MPa;AHi-

封头内高度(Ht+h)公差,mm;

s-.短试样伸长率,%;

——焊缝系数;

元AD—内圆周长公差,mm。

4基本参数

4.1公称容积和公称直径

钢瓶公称容积V和公称直径D按表1规定。178

公称容积V

公称直径D

200,230

注:()内的数值尽量不采用。>25~50

250,300

4.2公称工作压力和水压试验压力GB 5100—94

>50~100

300,350

钢瓶公称工作压力和水压试验压力按表2规定。>100~150

介质名称

公称工作压力P

水压试验压力Ph

4.3许用压力

低压液化气体

钢瓶许用压力不得超过水压试验压力的0.8倍。5技术要求

5.1材料一般规定

≥150~200

溶解乙炔气体

>200~600>6001000

工业用液化石油气

5.1.1钢瓶瓶体材料,必须采用平炉、电炉或吹氧转炉冶炼的镇静钢,并具有良好的成形和焊接性能。焊在钢瓶瓶体上的所有零部件,必须采用与瓶体材料性质相适应的材料。5.1.22

5.1.3所采用的焊接材料焊成的焊缝,其抗拉强度不得低于母材抗拉强度规定值的下限。5.1.4材料(包括焊接材料)应符合相应技术标准的规定,并必须有质量合格证明书。5.1.5钢瓶制造单位必须对制造钢瓶主体的材料,按炉罐号进行成品化学成分验证分析,按批号进行力学性能验证试验。经试验合格的材料,应做材料标记。5.2化学成分

钢瓶主体材料的化学成分(熔炼分析),应符合表3规定。对含有添加微量合金元素的钢材,其含量应符合表4规定。

化学元素

不大于

0.45(0.60)

注:()内化学成分的材料适用于制造V》150L的钢瓶材料。表4

微量合金元素

不大于

5.3力学性能

5.3.1当钢瓶瓶体名义壁厚S.≥6mm时,其主体材料的常温冲击吸收功Ak应符合表5的规定。%

瓶体名义壁厚S.,mm

GB5100-94

试样规格,mm

5×10×55

10×10×55

试验温度,℃

冲击吸收功Ak不小于,

5.3.2当钢瓶瓶体名义壁厚S,≥6mm,且在一20℃以下的环境温度使用时,若在使用温度下,按钢瓶内压力计算的一次拉伸薄膜应力大于常温下材料标准屈服点的1/6,则瓶体材料应做一40C夏比V型缺口冲击试验,其冲击吸收功Ak应符合表5规定。5.3.3钢瓶瓶体材料的屈强比(o。/a)应不大于0.8。5.4设计一般规定

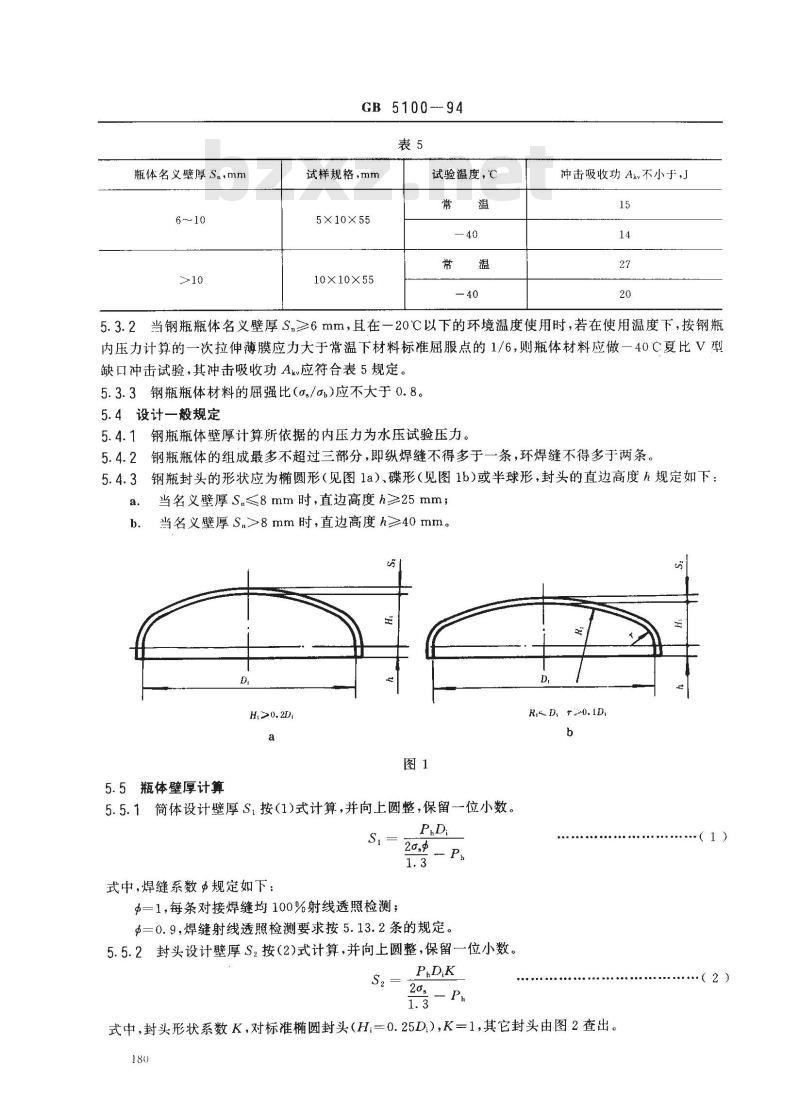

5.4.1钢瓶瓶体壁厚计算所依据的内压力为水压试验压力。5.4.2钢瓶瓶体的组成最多不超过三部分,即纵焊缝不得多于一条,环焊缝不得多于两条。5.4.3钢瓶封头的形状应为椭圆形(见图1a)、碟形(见图1b)或半球形,封头的直边高度h规定如下:a.

当名义壁厚S.≤8mm时,直边高度h≥25mm;当名义壁厚Sh8mm时,直边高度h≥40mm。s

5.5瓶体壁厚计算

5.5.1筒体设计壁厚S,按(1)式计算,并向上圆整,保留一位小数。S

式中,焊缝系数规定如下:

$=1,每条对接焊缝均100%射线透照检测;PD

Φ=0.9,焊缝射线透照检测要求按5.13.2条的规定。5.5.2封头设计壁厚S2按(2)式计算,并向上圆整,保留一位小数。S,

20g-Ph

R& D, ro0.1D.

营营营业

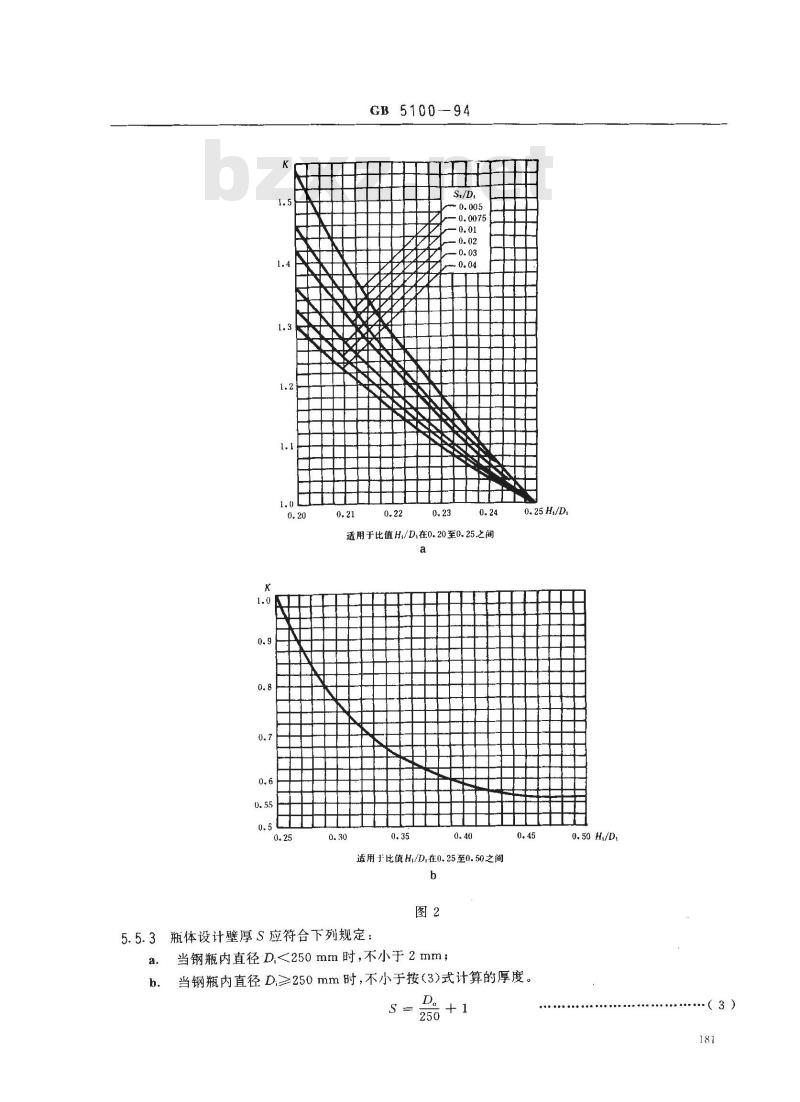

式中,封头形状系数K,对标准椭圆封头(H;0.25D),K=1,其它封头由图2查出。180

(2)

GB 5100-94

适用于比值H,/D,在0.20至0.25之间a

适用于比值H/D,在0.25至0.50之间b

5.5.3瓶体设计壁厚S应符合下列规定:a.

当钢瓶内直径 D<250 mm时,不小于2mm;0. 25 H,/D,

当钢瓶内直径D≥250mm时,不小于按(3)式计算的厚度。b.

.....(3)

GB 5100—94

5.5.4钢瓶筒体和封头的名义壁厚应相等,确定瓶体的名义厚度时,应考虑腐蚀裕量,钢板厚度负偏差和工艺减薄量。

5.6开孔

5.6.1不允许在筒体上开孔。在封头上开孔时,应避开应力集中的部位。5.6.2开孔均应考虑补强,补强采用等强度补强方法,补强材料应和瓶体材料相适应,并具有良好的焊接性能。

5.7焊接接头

5.7.1主体焊缝的焊接接头应采用全焊透对接型式。5.7.2纵焊缝不得有永久性垫板。5.7.3环焊缝允许采用永久性垫板,或者在接头的一侧做成台阶形的整体式垫板。5.8附件

5.8.1附件的结构设计和布置应便于操作及焊缝的检查。附件与瓶体的连接焊缝应避开瓶体的纵、环焊缝。附件的结构形状及其与瓶体的连接,应防止造成积液。5.8.2底座应保证钢瓶直立时的稳定性,并具有供排液和通风的孔。5.8.3当钢瓶盛装介质后的总重量超过40kg时,应考虑吊装附件或吊装孔。5.8.4选配的瓶阀应满足所盛装介质的要求,瓶阀螺纹必须与瓶口螺纹相匹配,并符合有关标准。5.8.5钢瓶应配戴固定式瓶帽或护罩。5.8.6钢瓶及其附件用的密封材料,不得与所盛装的介质发生化学反应。5.8.7钢瓶装设安全泄放装置时,其易熔合金不得与瓶内介质发生化学反应,也不得影响充装介质的质量。

5.8.8盛装毒性程度为极度或高度危害介质(如光气、氟化氢、氯等)的钢瓶,不得采用泄放装置。5.9组批

钢瓶制造单位必须根据有关规定按批组织生产。5.10焊接工艺评定

5.10.1钢瓶制造单位,在生产钢瓶之前,或需要改变瓶体材料、焊接材料、焊接工艺、焊接设备时,均应进行焊接工艺评。

5.10.2焊接工艺评定可以在焊接评定试板上进行,也可以直接在钢瓶上进行。进行工艺评定的焊缝,应能代表钢瓶的主要焊缝(纵焊缝、环焊缝)。5.10.3焊接工艺评定试板应经外观检查和100%射线透照检测,检测结果应符合5.12条和5.13条的规定。

5.10.4焊接接头应进行拉伸、弯曲试验,当瓶体名义壁厚S.≥6mm时,还应进行常温冲击试验。当钢瓶使用符合5.3.2条时,则应改做一40℃低温冲击试验。5.10.5焊接工艺评定试验结果要求如下:a.焊接接头的抗拉强度应符合5.23条;b,冲击试验结果应符合5.3条的表5规定。试验结果是指三个试样的算术平均值,允许其中一个试样比规定的合格数值低1/6;

c.弯曲试样至100°时应无裂纹,试样边缘先期开裂可以不计。5.10.6焊接工艺评定文件,应经钢瓶制造单位技术总负责人批准。5.11焊接的一般规定

5.11.1钢瓶的焊接,必须由按劳动部颁发的《锅炉压力容器焊工考试规侧》考试合格,并持有效证书的焊工承担。施焊后,焊工应在所焊之焊缝附近的适当位置打上焊工钢印。并有可跟踪的记录。当有特殊要求时可按图样规定。

5.11.2钢瓶主体焊缝的焊接,必须采用自动焊接方法,并严格遵守经评定合格的焊接工艺。182

GB 5100-94

5.11.3焊接坡口的形状和尺寸,应符合图样规定。坡口表面清洁、光滑,不得有裂纹、分层和夹杂等缺陷。

5.11.4焊接(包括焊缝返修)应在室内进行,室内相对湿度不得大于90%,否则应采取措施。当焊接件的温度低于0C时,应在开始施焊的部位预热。5.11.5施焊时,不得在非焊接处引弧。纵焊缝应有引孤板和熄弧板,板长不得小于100mm,去除引、熄弧板时,应采用切除的方法,严禁使用敲击的方法,切除处应蘑平。5.12焊缝外观

5.12.1瓶体对接焊缝的余高为0~3.5mm,同:焊缝最宽最窄处之差不大于4mm。5.12.2阀座、塞座角焊缝的几何形状应圆滑过渡至母材表面。5.12.3瓶体上的焊缝不允许咬边,焊缝和热影响区表面不得有裂纹、气孔、弧坑、凹陷和不规则的突变,焊缝两侧的飞溅物必须清除干净。5.13焊缝射线透照

5.13.1从事钢瓶焊缝射线检测人员,必须按劳动部颁发的《锅炉压力容器无损检测人员资格鉴定考核规则》考试合格,并持有效证书。5.13.2采用焊缝系数=1设计的钢瓶,每只钢瓶的纵,环焊缝均必须进行100%射线透照检测。采用焊缝系数$一0.9设计的钢瓶,对于只有一条环焊缝的按生产顺序每50只抽取一只(不足50只时,也应抽取-一只进行焊缝全长的射线透照检测;对于有一条纵焊缝,两条环焊缝的钢瓶,每只钢瓶的纵、环焊缝均必须进行不少于该焊缝长度的20%的射线透照检测。5.13.3射线透照的部位应包括纵、环焊缝的交接处。5.13.4焊缝射线透照检测按JB4730进行,射线透照底片质量为AB级,焊缝缺陷等级不低于1级。5.13.5未经射线透照的瓶体对接焊缝质量也应符合5.13.4条的要求。如经复验发现仅属子气孔超标的缺陷,可由钢瓶制造单位和用户协商处理。5.14焊缝返修

5.14.1焊缝返修应按返修工艺进行。返修部位应重新按5.12条及5.13.4条进行外观和射线透照检测合格。

5.14.2焊缝同一部位的返修次数,不应超过两次。若超过时,每次返修均须经技术总负责人批准。5.14.3返修次数和返修部位应记入产品生产检验记录,并在产品合格证中注明。5.15筒体

5.15.1筒体由钢板卷焊时,钢板的轧制方向应与筒体的环向一致。5.15.2简体同一横截面最大最小直径差e不大于0.01D。5.15.3筒体纵焊缝对口错边量6不大于0.1S(图3)。5.15.4筒体纵焊缝棱角高度E不大于0.1S.+2mm(图4)。用长度l为1/2D但不大于300mm的样板进行测量。

5.16封头

GB 5100--94

5.16.1封头必须用整块钢板制成。5.16.2封头的形状与尺寸公差不得超过表6的规定,符号见图5所示。表6

公称直径

100~~700

圆周长公差

最大最小直径差

表面凹凸量

曲面与样板间隙

5.16.3封头实测最小壁厚不得小于封头设计壁厚与腐蚀裕量之和。5.16.4封头直边部分的纵向皱折深度不得大于0.25%D,且不得大于1.5mm。5.17未注公差尺寸的极限偏差

未注公差尺寸的极限偏差按GB1804的规定,具体要求如下:机械加工件为IT14;

非机械加工件为IT16;

长度尺寸为±IT16。

5.18组装

内高公差

GB 510094

5.18.1钢瓶的各零件在组装前,均应经检查合格,且不准进行强力组装。5.18.2封头与筒体对接环焊缝的对口错边量6和棱角高度E不得超过表7的规定,检查尺的长度应不小于300mm。

瓶体名义壁厚 S,

对口错边量b

0. 10 S, +1

棱角高度E

0.10 Sh+2

5.18.3当钢瓶由两部分组成时,圆柱形筒体部分的直线度应不大于其长度的干分之二,5.18.4附件的组装应符合图样的规定。mm

5.19表面质量

钢瓶外表面应光滑,不得有裂纹、重皮、夹杂和深度超过0.5mm的凹坑、划伤、腐蚀等缺陷,否则应进行修磨,修磨处应圆滑,其壁厚不得小于设计壁厚与腐蚀裕量之和。5.20热处理

钢瓶在全部焊接完成后,必须进行整体正火或消除应力的热处理。热处理应严格按热处理工艺执行。实测记录应记入产品合格证中。5.21容积和重量

5.21.1钢瓶的实测水容积应不小于其公称容积。对于公称容积大于150L的钢瓶,其实测容积可用理论容积代替,但不得有负偏差。5.21.2钢瓶制造完毕后应逐只进行净重的测定。5.22水压试验和气密性试验

5.22.1钢瓶水压试验应在热处理后进行。水压试验压力按4.2条确定。在水压试验压力下保压3~5min进行检查。钢瓶不得有宏观变形、渗漏,压力表不允许有回降现象。试验完毕后立即把水放净,并进行干燥处理。

5.22.2钢瓶气密性试验必须在水压试验合格后进行。低压液化气钢瓶的气密性试验压力为公称工作压力,溶解乙炔气钢瓶的气密性试验压力为3MPa。在试验压力下保压1~3min,被试钢瓶不得有泄漏现象。

5.22.3如果在水压试验和气密性中发现焊缝上有泄漏,可按5.14条的规定进行返修。钢瓶焊缝进行返修后,应重新进行整体热处理。5.22.4焊缝属下列情况的返修,可不必重新热处理。针孔泄漏;

h.返修长度未超过25mm;

同--焊缝的返修不多于两处,且两处相距不小于75mm。c.

5.22.5焊缝返修后,按5.22.1条和5.22.2条的规定,重新进行水压试验和气密性试验。5.23力学性能试验和爆破试验

5.23.1对公称容积小于或等于150L的钢瓶,应按批抽取样瓶进行力学性能试验和爆破试验。试验用钢瓶必须是经射线透照检测和逐只检查合格的钢瓶。对公称容积大于150L的钢瓶,可按批制备产品焊接试板进行力学性能试验。5.23.2在钢瓶瓶体上进行力学性能试验时,对于由两部分组成的钢瓶,试验取样部位按图6。对于由三部分组成的钢瓶,试样取样部位按图7。185

注:×表示焊缝

注:×表示焊缝

1件拉力试样

1件拉力试样

GB5100-

1件横向面弯试样

1件拉力试样

1件横向背弯试样

1件横向面弯试样

1件横向背弯试样

1件拉力试样

1件拉力试样

1件横向面弯试样

1件横向背弯试样

1件拉力试样

1件拉力试样

5.23.3采用产品焊接试板进行力学性能试验时,产品焊接试板应和受试钢瓶在同一块钢板(或同一炉批钢板)上下料,作为受试钢瓶纵焊缝的延长部分,与纵焊缝一起焊成,并与受试钢瓶同炉热处理。试板应打上受试钢瓶的瓶号和焊工代号钢印。试板上的焊缝应进行外观检查和100%的射线透照检测,并符合5.12条和5.13条的规定,焊接试板上,其试样的取样位置按图8。186

GB 5100--94

1拉力试样;2--弯曲试样;3冲击试样;4—舍弃部分5.23.4试样的焊缝断面应良好,不得有裂纹、未熔合、未焊透、夹渣和气孔等缺陷。5.23.5力学试验结果应符合如下规定:钢瓶瓶体母材的实测抗拉强度5不得小于母材标准规定值的下限,伸长率。不小于表8的规定。

实测抗拉强度Gbe

瓶体名义壁厚S

≤490MPa

>490 MPa

焊接接头试样无论断裂发生在什么位置,其实测抗拉强度均不得小于母材标准规定值的下焊接接头试样弯曲至100°时无裂纹,试样边缘的先期开裂可以不计。母材和焊接接头试样冲击试验结果符合5.3条的规定。试验结果是指三个试样的算术平均值,允许其中-*个试样比规定的合格数值低1/6。5.23.6钢瓶爆破试验结果应符合下列规定:在试验压力Pb下,钢瓶的容积残余变形率不大于10%;b.

爆破压力实测值Pb,不小于按(4)式计算的结果;Ph=

D。-- Sb

(4)

钢瓶破裂时的容积变形率(钢瓶容积增加量与试验前钢瓶实际容积比)不小于表9的规定:187免费标准下载网bzxz

瓶体长度与公称直径比

GB5100—94

>360~490

容积变形率,%

d、钢瓶破裂不产生碎片,爆破口不发生在封头上(只有一条环焊缝、L≤2D。的钢瓶除外)、纵焊缝及其熔合线上、环焊缝上(垂直于环焊缝除外);钢瓶的爆破口为塑性断口,即断口上有明显的剪切唇,但没有明显的金属缺陷。e.

5.24涂漆

5.24.1钢瓶经检查合格,应清除表面油污、锈蚀、氧化皮、焊接飞溅物,并在保持干燥的情况下,方可涂漆。

5.24.2钢瓶表面不允许涂腻子。5.24.3钢瓶的颜色标记应符合GB7144的规定。6试验方法

6.1材料验证试验

钢瓶材料化学成分和力学性能的验证试验,按其材料标准规定的方法取样分析和试验。6.2焊接工艺评定试板力学性能试验6.2.1按5.10.2条要求,从焊接工艺评定试板(尺寸参照图8)上截取样坏时,试板两端舍去部分不少于50mm,样坏-一般用机械加工方法截取。采用火焰切割时,必须除去热影响区。从钢瓶上用火焰切割截取样坏时(截取位置参考图6和图7),试样上不得留有热影响区。6.2.2焊接工艺评定用的焊接接头试样数量规定如下:拉力试样2件,横向弯曲试样4件(面弯、背弯各2件),冲击试样6件(焊缝、热影响区各3件)。6.2.3试样上的焊缝的正面和背面,均应进行机械加工,使其与母材齐平,对于不平整的试样,可以用冷压法矫平。

6.2.4拉力试样按图9制备,拉伸试验按GB228进行。中

30 + S

190+Sx

6.2.5弯曲试样宽度为25mm,弯曲试验按GB232进行。试验时,应使弯轴轴线位于焊缝中心,两支辊面间的距离应做到试样恰好不接触辊子两侧面(见图10),弯轴直径d和试样厚度S之间和比值n188

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

钢质焊

Welded steel gas cylinders

GB 5100

代替GB5100—85

本标准中水容积不大于150L的钢质焊接气瓶非等效采用了国际标准ISO4706:1989《可重复充装的钢质焊接气瓶》。

1主题内容与适用范围

本标准规定了钢质焊接气瓶(以下简称钢瓶的基本参数、技术要求、试验方法、检验规则和标志、包装、运输、存放等。

本标准适用于在正常环境温度(-40~60℃)下使用的、水压试验压力不大于7.5MPa(表压)、公称容积为10~~1000L可重复充装低压液化气体或溶解气体的钢瓶。本标准也适用于重复充装GB11174规定的工业用液化石油气的钢瓶。2

引用标准

金属拉伸试验方法

2·金属弯曲试验方法

GB 1804

GB2106

GB 4159

GB6397

GB 7144

GB8335

GB8337

GB9251

GB 11174

公差与配合未注公差尺寸的极限偏差金属夏比(V型缺口)冲击试验方法金属低温夏比冲击试验方法

金属拉伸试验试样

气瓶颜色标记

气瓶专用螺纹

气瓶用易熔合金塞

气瓶水压试验方法

液化石油气

GB12137

气瓶气密性试验方法

GB/T 13005

GB15385

气瓶术语

气瓶水压爆破试验方法

压力容器无损检测

JB4730

3术语、符号

3.1术语

批:是指采用同一设计、同一牌号材料、同一焊接工艺、同一热处理工艺连续生产的钢瓶所限定的数量。

3.2符号

封头曲面与样板间隙,mm;

国家技术监督局1994-12-26批准1995-08-01实施

冲击吸收功,J;

焊缝对口错边量,mm;

封头表面凹凸量,mm;

钢瓶公称直径,mm;

d—一弯曲试验的弯轴直径,mm;D),-—-钢瓶内直径,mm;

\一钢瓶外直径,mm;

对接焊缝棱角高度,mm;

GB 5100--94

钢瓶筒体同一横截面最大最小直径差,mm;封头直边高度,mm;

封头内凸面高度,mm;

封头形状系数;

瓶体长度(包括两端封头高度),mm;样板长度,mm;

弯轴直径与试样厚度的比值;

P.公称工作压力,MPa;

钢瓶实测爆破压力,MPa;

水压试验压力,MPa;

封头过渡区转角内半径,mm;

封头球面部分内半径,mm;

瓶体设计壁厚,mm;

筒体设计壁厚,mm;

封头设计壁厚,mm;

瓶体实测最小壁厚,mm;

拉力试样焊缝宽度,mm;

试样厚度,mm;

一瓶体名义壁厚,mm;

公称容积,L;

标准规定的抗拉强度,MPa;

实测抗拉强度,MPa;

屈服应力或常温下材料屈服点,MPa;AHi-

封头内高度(Ht+h)公差,mm;

s-.短试样伸长率,%;

——焊缝系数;

元AD—内圆周长公差,mm。

4基本参数

4.1公称容积和公称直径

钢瓶公称容积V和公称直径D按表1规定。178

公称容积V

公称直径D

200,230

注:()内的数值尽量不采用。>25~50

250,300

4.2公称工作压力和水压试验压力GB 5100—94

>50~100

300,350

钢瓶公称工作压力和水压试验压力按表2规定。>100~150

介质名称

公称工作压力P

水压试验压力Ph

4.3许用压力

低压液化气体

钢瓶许用压力不得超过水压试验压力的0.8倍。5技术要求

5.1材料一般规定

≥150~200

溶解乙炔气体

>200~600>6001000

工业用液化石油气

5.1.1钢瓶瓶体材料,必须采用平炉、电炉或吹氧转炉冶炼的镇静钢,并具有良好的成形和焊接性能。焊在钢瓶瓶体上的所有零部件,必须采用与瓶体材料性质相适应的材料。5.1.22

5.1.3所采用的焊接材料焊成的焊缝,其抗拉强度不得低于母材抗拉强度规定值的下限。5.1.4材料(包括焊接材料)应符合相应技术标准的规定,并必须有质量合格证明书。5.1.5钢瓶制造单位必须对制造钢瓶主体的材料,按炉罐号进行成品化学成分验证分析,按批号进行力学性能验证试验。经试验合格的材料,应做材料标记。5.2化学成分

钢瓶主体材料的化学成分(熔炼分析),应符合表3规定。对含有添加微量合金元素的钢材,其含量应符合表4规定。

化学元素

不大于

0.45(0.60)

注:()内化学成分的材料适用于制造V》150L的钢瓶材料。表4

微量合金元素

不大于

5.3力学性能

5.3.1当钢瓶瓶体名义壁厚S.≥6mm时,其主体材料的常温冲击吸收功Ak应符合表5的规定。%

瓶体名义壁厚S.,mm

GB5100-94

试样规格,mm

5×10×55

10×10×55

试验温度,℃

冲击吸收功Ak不小于,

5.3.2当钢瓶瓶体名义壁厚S,≥6mm,且在一20℃以下的环境温度使用时,若在使用温度下,按钢瓶内压力计算的一次拉伸薄膜应力大于常温下材料标准屈服点的1/6,则瓶体材料应做一40C夏比V型缺口冲击试验,其冲击吸收功Ak应符合表5规定。5.3.3钢瓶瓶体材料的屈强比(o。/a)应不大于0.8。5.4设计一般规定

5.4.1钢瓶瓶体壁厚计算所依据的内压力为水压试验压力。5.4.2钢瓶瓶体的组成最多不超过三部分,即纵焊缝不得多于一条,环焊缝不得多于两条。5.4.3钢瓶封头的形状应为椭圆形(见图1a)、碟形(见图1b)或半球形,封头的直边高度h规定如下:a.

当名义壁厚S.≤8mm时,直边高度h≥25mm;当名义壁厚Sh8mm时,直边高度h≥40mm。s

5.5瓶体壁厚计算

5.5.1筒体设计壁厚S,按(1)式计算,并向上圆整,保留一位小数。S

式中,焊缝系数规定如下:

$=1,每条对接焊缝均100%射线透照检测;PD

Φ=0.9,焊缝射线透照检测要求按5.13.2条的规定。5.5.2封头设计壁厚S2按(2)式计算,并向上圆整,保留一位小数。S,

20g-Ph

R& D, ro0.1D.

营营营业

式中,封头形状系数K,对标准椭圆封头(H;0.25D),K=1,其它封头由图2查出。180

(2)

GB 5100-94

适用于比值H,/D,在0.20至0.25之间a

适用于比值H/D,在0.25至0.50之间b

5.5.3瓶体设计壁厚S应符合下列规定:a.

当钢瓶内直径 D<250 mm时,不小于2mm;0. 25 H,/D,

当钢瓶内直径D≥250mm时,不小于按(3)式计算的厚度。b.

.....(3)

GB 5100—94

5.5.4钢瓶筒体和封头的名义壁厚应相等,确定瓶体的名义厚度时,应考虑腐蚀裕量,钢板厚度负偏差和工艺减薄量。

5.6开孔

5.6.1不允许在筒体上开孔。在封头上开孔时,应避开应力集中的部位。5.6.2开孔均应考虑补强,补强采用等强度补强方法,补强材料应和瓶体材料相适应,并具有良好的焊接性能。

5.7焊接接头

5.7.1主体焊缝的焊接接头应采用全焊透对接型式。5.7.2纵焊缝不得有永久性垫板。5.7.3环焊缝允许采用永久性垫板,或者在接头的一侧做成台阶形的整体式垫板。5.8附件

5.8.1附件的结构设计和布置应便于操作及焊缝的检查。附件与瓶体的连接焊缝应避开瓶体的纵、环焊缝。附件的结构形状及其与瓶体的连接,应防止造成积液。5.8.2底座应保证钢瓶直立时的稳定性,并具有供排液和通风的孔。5.8.3当钢瓶盛装介质后的总重量超过40kg时,应考虑吊装附件或吊装孔。5.8.4选配的瓶阀应满足所盛装介质的要求,瓶阀螺纹必须与瓶口螺纹相匹配,并符合有关标准。5.8.5钢瓶应配戴固定式瓶帽或护罩。5.8.6钢瓶及其附件用的密封材料,不得与所盛装的介质发生化学反应。5.8.7钢瓶装设安全泄放装置时,其易熔合金不得与瓶内介质发生化学反应,也不得影响充装介质的质量。

5.8.8盛装毒性程度为极度或高度危害介质(如光气、氟化氢、氯等)的钢瓶,不得采用泄放装置。5.9组批

钢瓶制造单位必须根据有关规定按批组织生产。5.10焊接工艺评定

5.10.1钢瓶制造单位,在生产钢瓶之前,或需要改变瓶体材料、焊接材料、焊接工艺、焊接设备时,均应进行焊接工艺评。

5.10.2焊接工艺评定可以在焊接评定试板上进行,也可以直接在钢瓶上进行。进行工艺评定的焊缝,应能代表钢瓶的主要焊缝(纵焊缝、环焊缝)。5.10.3焊接工艺评定试板应经外观检查和100%射线透照检测,检测结果应符合5.12条和5.13条的规定。

5.10.4焊接接头应进行拉伸、弯曲试验,当瓶体名义壁厚S.≥6mm时,还应进行常温冲击试验。当钢瓶使用符合5.3.2条时,则应改做一40℃低温冲击试验。5.10.5焊接工艺评定试验结果要求如下:a.焊接接头的抗拉强度应符合5.23条;b,冲击试验结果应符合5.3条的表5规定。试验结果是指三个试样的算术平均值,允许其中一个试样比规定的合格数值低1/6;

c.弯曲试样至100°时应无裂纹,试样边缘先期开裂可以不计。5.10.6焊接工艺评定文件,应经钢瓶制造单位技术总负责人批准。5.11焊接的一般规定

5.11.1钢瓶的焊接,必须由按劳动部颁发的《锅炉压力容器焊工考试规侧》考试合格,并持有效证书的焊工承担。施焊后,焊工应在所焊之焊缝附近的适当位置打上焊工钢印。并有可跟踪的记录。当有特殊要求时可按图样规定。

5.11.2钢瓶主体焊缝的焊接,必须采用自动焊接方法,并严格遵守经评定合格的焊接工艺。182

GB 5100-94

5.11.3焊接坡口的形状和尺寸,应符合图样规定。坡口表面清洁、光滑,不得有裂纹、分层和夹杂等缺陷。

5.11.4焊接(包括焊缝返修)应在室内进行,室内相对湿度不得大于90%,否则应采取措施。当焊接件的温度低于0C时,应在开始施焊的部位预热。5.11.5施焊时,不得在非焊接处引弧。纵焊缝应有引孤板和熄弧板,板长不得小于100mm,去除引、熄弧板时,应采用切除的方法,严禁使用敲击的方法,切除处应蘑平。5.12焊缝外观

5.12.1瓶体对接焊缝的余高为0~3.5mm,同:焊缝最宽最窄处之差不大于4mm。5.12.2阀座、塞座角焊缝的几何形状应圆滑过渡至母材表面。5.12.3瓶体上的焊缝不允许咬边,焊缝和热影响区表面不得有裂纹、气孔、弧坑、凹陷和不规则的突变,焊缝两侧的飞溅物必须清除干净。5.13焊缝射线透照

5.13.1从事钢瓶焊缝射线检测人员,必须按劳动部颁发的《锅炉压力容器无损检测人员资格鉴定考核规则》考试合格,并持有效证书。5.13.2采用焊缝系数=1设计的钢瓶,每只钢瓶的纵,环焊缝均必须进行100%射线透照检测。采用焊缝系数$一0.9设计的钢瓶,对于只有一条环焊缝的按生产顺序每50只抽取一只(不足50只时,也应抽取-一只进行焊缝全长的射线透照检测;对于有一条纵焊缝,两条环焊缝的钢瓶,每只钢瓶的纵、环焊缝均必须进行不少于该焊缝长度的20%的射线透照检测。5.13.3射线透照的部位应包括纵、环焊缝的交接处。5.13.4焊缝射线透照检测按JB4730进行,射线透照底片质量为AB级,焊缝缺陷等级不低于1级。5.13.5未经射线透照的瓶体对接焊缝质量也应符合5.13.4条的要求。如经复验发现仅属子气孔超标的缺陷,可由钢瓶制造单位和用户协商处理。5.14焊缝返修

5.14.1焊缝返修应按返修工艺进行。返修部位应重新按5.12条及5.13.4条进行外观和射线透照检测合格。

5.14.2焊缝同一部位的返修次数,不应超过两次。若超过时,每次返修均须经技术总负责人批准。5.14.3返修次数和返修部位应记入产品生产检验记录,并在产品合格证中注明。5.15筒体

5.15.1筒体由钢板卷焊时,钢板的轧制方向应与筒体的环向一致。5.15.2简体同一横截面最大最小直径差e不大于0.01D。5.15.3筒体纵焊缝对口错边量6不大于0.1S(图3)。5.15.4筒体纵焊缝棱角高度E不大于0.1S.+2mm(图4)。用长度l为1/2D但不大于300mm的样板进行测量。

5.16封头

GB 5100--94

5.16.1封头必须用整块钢板制成。5.16.2封头的形状与尺寸公差不得超过表6的规定,符号见图5所示。表6

公称直径

100~~700

圆周长公差

最大最小直径差

表面凹凸量

曲面与样板间隙

5.16.3封头实测最小壁厚不得小于封头设计壁厚与腐蚀裕量之和。5.16.4封头直边部分的纵向皱折深度不得大于0.25%D,且不得大于1.5mm。5.17未注公差尺寸的极限偏差

未注公差尺寸的极限偏差按GB1804的规定,具体要求如下:机械加工件为IT14;

非机械加工件为IT16;

长度尺寸为±IT16。

5.18组装

内高公差

GB 510094

5.18.1钢瓶的各零件在组装前,均应经检查合格,且不准进行强力组装。5.18.2封头与筒体对接环焊缝的对口错边量6和棱角高度E不得超过表7的规定,检查尺的长度应不小于300mm。

瓶体名义壁厚 S,

对口错边量b

0. 10 S, +1

棱角高度E

0.10 Sh+2

5.18.3当钢瓶由两部分组成时,圆柱形筒体部分的直线度应不大于其长度的干分之二,5.18.4附件的组装应符合图样的规定。mm

5.19表面质量

钢瓶外表面应光滑,不得有裂纹、重皮、夹杂和深度超过0.5mm的凹坑、划伤、腐蚀等缺陷,否则应进行修磨,修磨处应圆滑,其壁厚不得小于设计壁厚与腐蚀裕量之和。5.20热处理

钢瓶在全部焊接完成后,必须进行整体正火或消除应力的热处理。热处理应严格按热处理工艺执行。实测记录应记入产品合格证中。5.21容积和重量

5.21.1钢瓶的实测水容积应不小于其公称容积。对于公称容积大于150L的钢瓶,其实测容积可用理论容积代替,但不得有负偏差。5.21.2钢瓶制造完毕后应逐只进行净重的测定。5.22水压试验和气密性试验

5.22.1钢瓶水压试验应在热处理后进行。水压试验压力按4.2条确定。在水压试验压力下保压3~5min进行检查。钢瓶不得有宏观变形、渗漏,压力表不允许有回降现象。试验完毕后立即把水放净,并进行干燥处理。

5.22.2钢瓶气密性试验必须在水压试验合格后进行。低压液化气钢瓶的气密性试验压力为公称工作压力,溶解乙炔气钢瓶的气密性试验压力为3MPa。在试验压力下保压1~3min,被试钢瓶不得有泄漏现象。

5.22.3如果在水压试验和气密性中发现焊缝上有泄漏,可按5.14条的规定进行返修。钢瓶焊缝进行返修后,应重新进行整体热处理。5.22.4焊缝属下列情况的返修,可不必重新热处理。针孔泄漏;

h.返修长度未超过25mm;

同--焊缝的返修不多于两处,且两处相距不小于75mm。c.

5.22.5焊缝返修后,按5.22.1条和5.22.2条的规定,重新进行水压试验和气密性试验。5.23力学性能试验和爆破试验

5.23.1对公称容积小于或等于150L的钢瓶,应按批抽取样瓶进行力学性能试验和爆破试验。试验用钢瓶必须是经射线透照检测和逐只检查合格的钢瓶。对公称容积大于150L的钢瓶,可按批制备产品焊接试板进行力学性能试验。5.23.2在钢瓶瓶体上进行力学性能试验时,对于由两部分组成的钢瓶,试验取样部位按图6。对于由三部分组成的钢瓶,试样取样部位按图7。185

注:×表示焊缝

注:×表示焊缝

1件拉力试样

1件拉力试样

GB5100-

1件横向面弯试样

1件拉力试样

1件横向背弯试样

1件横向面弯试样

1件横向背弯试样

1件拉力试样

1件拉力试样

1件横向面弯试样

1件横向背弯试样

1件拉力试样

1件拉力试样

5.23.3采用产品焊接试板进行力学性能试验时,产品焊接试板应和受试钢瓶在同一块钢板(或同一炉批钢板)上下料,作为受试钢瓶纵焊缝的延长部分,与纵焊缝一起焊成,并与受试钢瓶同炉热处理。试板应打上受试钢瓶的瓶号和焊工代号钢印。试板上的焊缝应进行外观检查和100%的射线透照检测,并符合5.12条和5.13条的规定,焊接试板上,其试样的取样位置按图8。186

GB 5100--94

1拉力试样;2--弯曲试样;3冲击试样;4—舍弃部分5.23.4试样的焊缝断面应良好,不得有裂纹、未熔合、未焊透、夹渣和气孔等缺陷。5.23.5力学试验结果应符合如下规定:钢瓶瓶体母材的实测抗拉强度5不得小于母材标准规定值的下限,伸长率。不小于表8的规定。

实测抗拉强度Gbe

瓶体名义壁厚S

≤490MPa

>490 MPa

焊接接头试样无论断裂发生在什么位置,其实测抗拉强度均不得小于母材标准规定值的下焊接接头试样弯曲至100°时无裂纹,试样边缘的先期开裂可以不计。母材和焊接接头试样冲击试验结果符合5.3条的规定。试验结果是指三个试样的算术平均值,允许其中-*个试样比规定的合格数值低1/6。5.23.6钢瓶爆破试验结果应符合下列规定:在试验压力Pb下,钢瓶的容积残余变形率不大于10%;b.

爆破压力实测值Pb,不小于按(4)式计算的结果;Ph=

D。-- Sb

(4)

钢瓶破裂时的容积变形率(钢瓶容积增加量与试验前钢瓶实际容积比)不小于表9的规定:187免费标准下载网bzxz

瓶体长度与公称直径比

GB5100—94

>360~490

容积变形率,%

d、钢瓶破裂不产生碎片,爆破口不发生在封头上(只有一条环焊缝、L≤2D。的钢瓶除外)、纵焊缝及其熔合线上、环焊缝上(垂直于环焊缝除外);钢瓶的爆破口为塑性断口,即断口上有明显的剪切唇,但没有明显的金属缺陷。e.

5.24涂漆

5.24.1钢瓶经检查合格,应清除表面油污、锈蚀、氧化皮、焊接飞溅物,并在保持干燥的情况下,方可涂漆。

5.24.2钢瓶表面不允许涂腻子。5.24.3钢瓶的颜色标记应符合GB7144的规定。6试验方法

6.1材料验证试验

钢瓶材料化学成分和力学性能的验证试验,按其材料标准规定的方法取样分析和试验。6.2焊接工艺评定试板力学性能试验6.2.1按5.10.2条要求,从焊接工艺评定试板(尺寸参照图8)上截取样坏时,试板两端舍去部分不少于50mm,样坏-一般用机械加工方法截取。采用火焰切割时,必须除去热影响区。从钢瓶上用火焰切割截取样坏时(截取位置参考图6和图7),试样上不得留有热影响区。6.2.2焊接工艺评定用的焊接接头试样数量规定如下:拉力试样2件,横向弯曲试样4件(面弯、背弯各2件),冲击试样6件(焊缝、热影响区各3件)。6.2.3试样上的焊缝的正面和背面,均应进行机械加工,使其与母材齐平,对于不平整的试样,可以用冷压法矫平。

6.2.4拉力试样按图9制备,拉伸试验按GB228进行。中

30 + S

190+Sx

6.2.5弯曲试样宽度为25mm,弯曲试验按GB232进行。试验时,应使弯轴轴线位于焊缝中心,两支辊面间的距离应做到试样恰好不接触辊子两侧面(见图10),弯轴直径d和试样厚度S之间和比值n188

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。