GB/T 4887-1985

基本信息

标准号: GB/T 4887-1985

中文名称:计数型累积和图

标准类别:国家标准(GB)

英文名称:Cusum charts for counted/attributes data

标准状态:已作废

发布日期:1985-01-29

实施日期:1985-10-01

作废日期:2006-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:814216

相关标签: 计数

标准分类号

标准ICS号:社会学、 服务、公司(企业)的组织和管理、行政、运输>>质量>>03.120.30统计方法的应用

中标分类号:综合>>基础学科>>A41数学

关联标准

替代情况:被GB/Z 4887-2006代替

出版信息

页数:21页

标准价格:14.0 元

相关单位信息

首发日期:1985-01-29

复审日期:2004-10-14

起草单位:全国统计方法应用标技委

发布部门:国家标准局

主管部门:国家标准化管理委员会

标准简介

本标准适用于被检质量指标为样本中的不合格品数或缺陷数时,对连续的生产过程进行质量控制。 GB/T 4887-1985 计数型累积和图 GB/T4887-1985 标准下载解压密码:www.bzxz.net

本标准适用于被检质量指标为样本中的不合格品数或缺陷数时,对连续的生产过程进行质量控制。

本标准适用于被检质量指标为样本中的不合格品数或缺陷数时,对连续的生产过程进行质量控制。

标准图片预览

标准内容

1引言

中华人民共和国国家标准

计数型累积和图

Cusum chsrts for conted/attributes dataUDC 5:2)

GB 4B87--85

1.1本标准适用丁被捡质量指标为样本中的不合格品数或缺陷数时,对连续的生产过程进行质控制。

1.2计数型累积利图利用从逐次抽取的样本中检出的不合格品数或缺陷数对其国标值T(或参考值K)偏差的累积和,在以样本序号为横坐标与累积和值为纵标的坐标系中描点得到的图随信息,来判定生产过程是否异常。

1.3使用累积和方法对4:产过程进行质筐控制时,有两种不同型式的累积和图可供选用:a,使用可移动的√形模板的果积和图,b有定判定界限的累积和图。

两者对过程质量是否出现“异带\采用不同的判定规则,但检验的效果完全相同。2符号及其意义

本标准采用的统计学名词术语的定义见GB3358一82《统计学名词及符号》。第1个样本中的不合格品数或缺陷数,+

从样本号+1到样本号这-区段的过程质量局部平均水平(样本中的平均不合格品数或缺陷数!

过程的实际不合格品率:

过程控制的目标不合格品率,

过程平均:

过程控制的极限质量,

过程处于某个质量水[时,样本中的评均缺陷数过程处下目标质量水时,样本中的平均缺陷数过程处千平均质量水时,样本中的平均缺陷数过程处于极限质量时,样本中的平均缺陷数;5,>0,2和10m相应为平均链长等于5,10,200和1000时的值#m

样本序号:

样本夫小;

国标值,即过程处于月标质量水平时,样本中的均不合格品数。(或平均缺陷数An

参考值,有固定判定界限的累积和图参数,V形模板的斜率,使用V形模板的累积和图参数,F=K-T:判定距,使用V形模板和有固定判定界限两种案积和图的共用参数,对目标值T偏差的累积和值;

对参考值K偏差的局部累积和值

累积和图的尺度系数,它是水平轴上两个相临样本序号间的图尺距离,在垂直轴上所标国家标准局1985- 01- 29发布

1885-10-01实施

志的累积和的差值,

GB4B87—85

平均链长,它是对一个给定的质特性水,累积和图从开始到发出报警信号为止,所抽取的半均样本数:

受控过程的心均链长,它表示过程处于目标质量水平时,平均经过L次抽样才误发次报警信号:

失控过程的亚均链长,它表示过程处于极限质量时,均抽检工个样本就发出一次报警,信号。

使用√形模板的累积和图

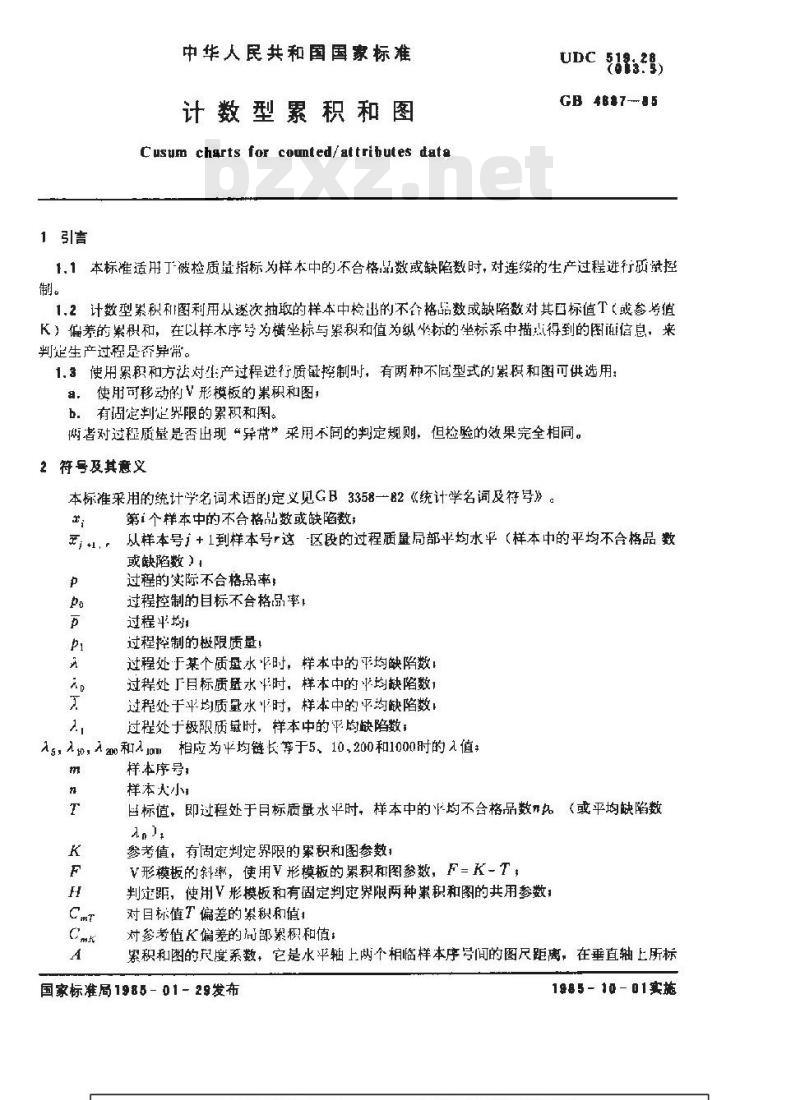

3.1累积和图的构成

这种累积和图的横坐标表示样本序号m,纵坐标表示观测值对目标值T的偏差的累积和值(见图1),即

Cmr=(, -T)

过程质量平均水平的变化,在累积和图上表现为图线平均斜率的变化,能够清晰地显示过程质量变化趋向的直观信息。

(-a) 3

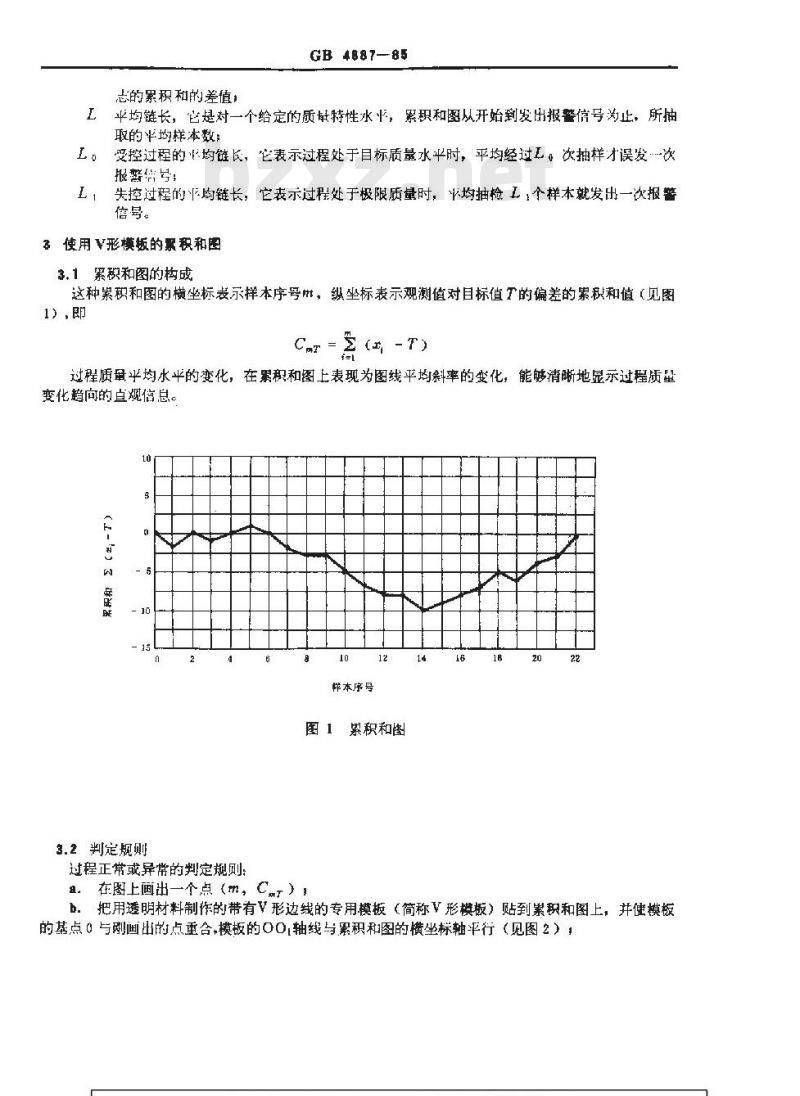

3.2判定规则

过程正常或异常的判定规则:

样本序号

图1累积和图

组。在图上画出一个点(m,Cr)14

b.把用透明材料制作的带有形边线的专用模板(简称V形模板)贴到累积和图上,并使模板的基点0与刚画出的点重合+模板的O0,轴线与累积和图的横坐标轴平行(见图2))

GB 4887—85

群本序号m

《4)过程止常

平均水平上升的胎点(m-8)

样本序号两

(h)发出过程平均水平增大的异常信号图2使用V形模板的累积和图

c.如果以前所画的各点中有任一点超出或碰上√形模板的下边线AB,则判定过程*异带”。反之,则认为过程正常。

碰上或超出V形模板下边线的·个点,可能就是平均不合格品率开始上开的起始点。3.8V形模板的形状

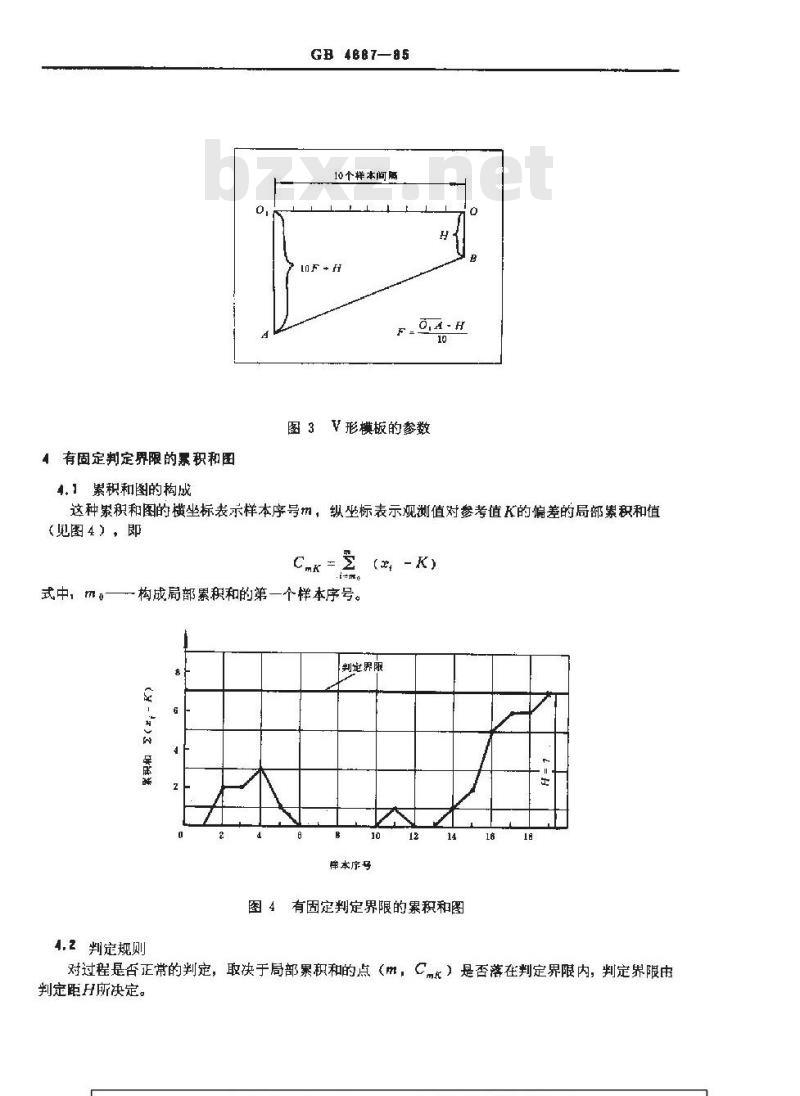

V形模板的形状由判定距H和下边线的余率F所决定(见图3。有固定判定界限的累积和图

.累积和图的构成

GB 4687—85

10 个样本间降

图3V形模板的参数

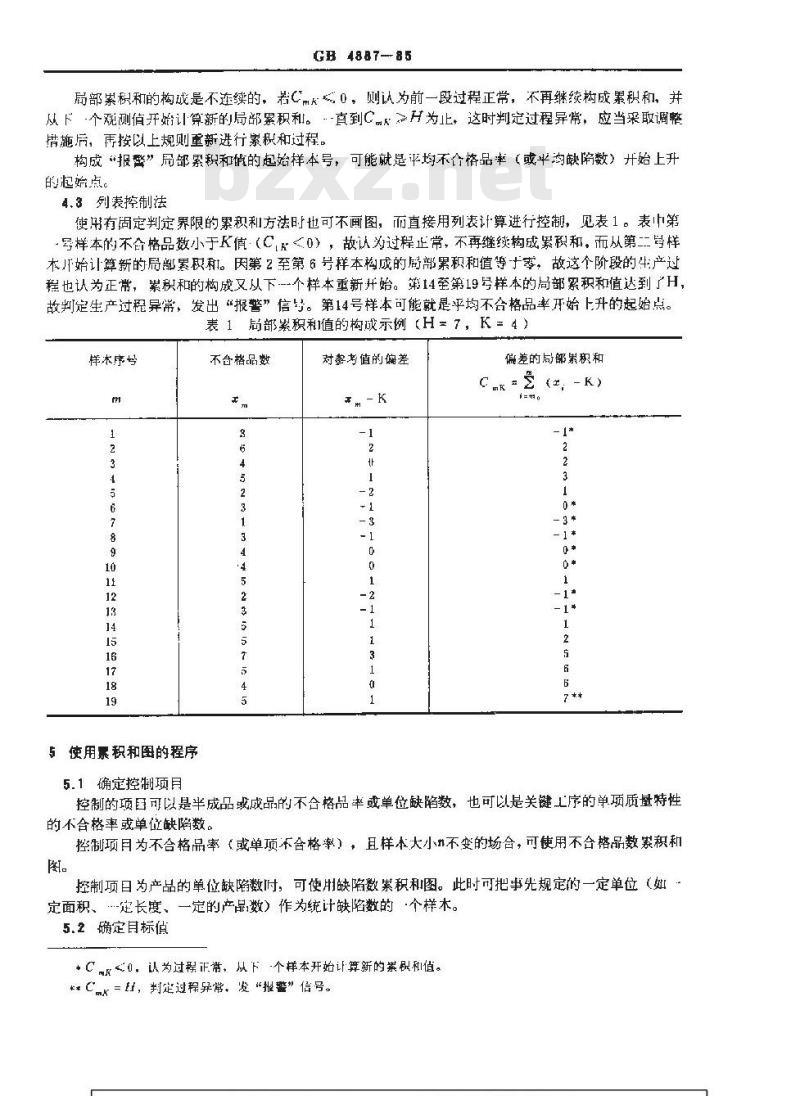

这种累积和图的横坐标表示样本序号m,纵坐标表示观测值对参考值K的偏差的局部累积和值(见图4),即

式中,。—一构成局部累积和的第一个样本序号。8H

(y-+*)3

判定界限

样本序号

图4有固定判定界限的累积和图

4,2判定规则

对过程是否正常的判定,取决于局部果积和的点(m,Cms)是否落在判定界限内,判定界限由判定距H所决定。

GB 4887-85

局部案积和的构成是不连续的,君C0,则认为前一段过程正常,不再继续构成累积和,并从下·个观测值开始计算新的局部累积和。-直到Cm人≥H为止,这时判定过程异常,应当采取调整措施,再按以上规则重新进行累积和过程。构成“报登”局部累积和俏的起始样本号,可能就是评均不合格品率(或平沟缺陷数)开始上升的起始点。

4.3列表控制法

使用有固定判定界限的累积利方法时也可不画图,而直接用列表计算进行控制,见表1。表中第号样本的不合格品数小于K值(C0),故认为过程正常,不再继续构成累积和,而从第二号样本开始计算新的局部累职和。因第2至第6号样本构成的厨部累积和值等于零,故这个阶段的生产过程也认为正常,累积和的构成又从下二-个样本重新并始。第14至第19号样本的局部累积和值达到了H,故判定生产过程异常,发出“报警”信导。第14号样本可能就是平均不合格品率开始上升的起始点。表1局部累积利值的构成示例(H=7,K=4)样本序号

5使用系积和图的程序

不合格品数

对考值的偏差

偏差的局部累积和

Cax-(a, -k)

5.1确定控制项月

控制的项国可以是半成品或成品的不合格品率或单位缺陷数,也可以是关键工序的单项质量特性的不合格率或单位缺陷数。

控制项目为不合格品率(或单项不合格率),且样本大小n不变的场合,可使用不合格品数累积和图。

控制项日为产品的单位缺陷数时,可使用缺陷数案积和图。此时可把事光规定的一定单位(如定面积、…-定长度、一定的产品,数)作为统计缺陷数的个样木。5.2确定目标值

*CR≤0,认为过程正常,从下个样本开始让算新的累积和值。**Cm=,判定过程异常、发“报警”信号。GB 4887—85

5.2.1用禁积和图分析以征生产过程的质水单收集以往牛产中的抽样检验数据,经过分析和导找原因,剔除另常数据,计算出过程质量的平均水半(半均不合格品率户或轻均缺陷数),并以此均水平(可醋加修约)作为分折用的日标质品水半,绘制分析用累积和图。

如果没有以往的质量记录,可以按生产要求指定个作为分析用的自标质案水平P或。5.2.2在分析用累积和图上观察图线的变化(参见阁1),若图线在-条水平线附近被动而无明显的下降或上升趋势说明过程质量的均水平较稳定。如渠该半均水半P或符合产品的验收要求(例如PAQL),就可把P或入作以后过程羟制用的累积和图的目标质量水单P或入。否则,应查明原因,采取措施,提商过程质量水平,直到能确定满意的过程控制用累积和图的自标质量水为。

5.3确定极限质量

确定控制用累积和图的日标质基水平P。(或入。)后,应再确定拒绝接受(判为异常)的极限质鼠户,(或,)。为保证产品质最,P,(;)不应超过检验规范的要求。同吋,应注意卫,和户。要有适当差别,比值P,/P。(或入,/。)越小,对控制图检出异常的灵敏度要求越高,成的样本大小就越大。般可取P,/P。为1.5~5.0,充许n大时取较小的P1/P值。反之取较大值。5.4确定哟链长,L

-般希望L具有较大值(200~1000),L具有较小值(2~10)。租是,出于实际工作山群本大小不能取得太大,因此,这两个要求往往不能同时满足。通常,在要求误发报警信号的风险较小时可取L。1000,L,10。若要提高检出异常的灵度,而义允许适当增大误发报警信号的风险,可采用L200,L16。也可根据实际需要,确定其比适尚的和L1值。5.5确定累积和图的参数

5.5.1计数型累积圈的参数见表2表2计数型累积和图的坐标轴及参数使用V形模板的累积和图

图的类型

不合格品数图

缺陷数图

张标轴

5.5.2不合格数累积利图的参数

模板悬数

判定距

有制定判定界限的累积和图《或列表法)坐标轴

判定距

参考值

丧3中根据汇松分布列出「C1利IC2两种方案的累积和图参数以及方案的特性值,适用十不合格品率0.1的场合,比/1(或s/2m)反映了方案的辨别能力,比值越大,辨别能力越低。对于不合格品率P≥0.1时以二项分布为基础的不合格品数累积利图参数,可否附录A。b,要求L,1000,L,~10时采用C1方案,要求L,n200,L,*5时可采用C2方案,按所采用的方案,查表3中国已给定的比值六P

最接近的10/元1000(或5/200)值,步之对应的和,K值,即为所求的累积和图参数值。c。样本大小按下式计算

GB 4B87-85

n=P\P。

(取整数)

d。采用C1、C2方案时,其它质量水平(入=p的平均链长L,可查表4中相应参数。不采用C1或C2方案时,对于任意选定的P,P,、L、L,值可在表4中的L栏内,查得最接近给定比值P1/P。的,/>L比值所对应的H、K值作为累积和图的参数。例如,已选定P。=0.03,P,=0.09,L。=500,L,=7,由表4求累积和图参数时,可先计算比值P,/P。=0.09/0.03=3,再在L=500和L=7两栏小,查1,/入600值最接近3的那行所对应的参数为H=3,K=1.5(^50m=0.619,,=1.83,入/入500=183/0.619=2.963),这就是能满足要求的累积和图琴数。样本大小为 s00

取=20,则日标值为

T = nP. = 20 × 0. 03 = 0. 6因T=0.6<0.619,故在此目标值T=0.6时该方案的L值略大于500。V形模板的参数为H=3,F=K-T=1.5-0.6=0..95.5.3缺陷数累积和图的参数

缺陷数累积和图的参数应以泊松分布基础进行计算,符合使用表3和表4的条件。在按表3或表4选用累积和图参数时,其步骤与5.5.2相同,其中比值P1/P,以入1/2.代替,并且不需要计算样本太小。

5.6选定果积和图的型式

:在要求完整地显示过程质量平均水的变化时,可采用V形模板累积和图。当仅要求作出对异常的判定或要求使用计算机进行监控时,宜采用有翻定判定界限的累积和图。b.绘制V形模板累积和图时,应注意坐标轴尺度系数A的选择。一般,在nP。(或入。)1时。取A=2VnP。(或A=2V。)附近某个绘图方便的较规整的值。在 πP。(或△,)1时、取A2nP。(或A=2)为宜。

5.7用累积和图控制生产过程

5.7.1按已确定的目标值(T=nP,或T=2)和累积和图参数H、K(或F),绘制控制用累积和图。在过程控制中根据3.2或4.2所述判定规则,一且发出“报警”信号(判定过程异常),就应查找原因,取措施,消除异带因素。5.1.2过程质量的局部平均水半(例如报警时的实际水),可按下式进行估算,对扩形模板图:

对固定判定界限图:

5.7.对于表明加工质量提高的一般过程,也应及时加以分析,总结经验,以促使生产水平不断提高。5.7,4在生产条件改变(如加工工艺改进),产品的加工质量已稳定提高时,为了把过程质虽控制在新的水半上,应以新的稳定的质量水平作为目标值,相应修改累积和图的参数。目标值7

(即或n)

果积和参数

GB4887--85

累积和方案的参数和待性值

C1 方案

特性值

894或1827

2.10/1000

2.7或2.6

1.80或1.79

C2方案

累积和参数

特性值

累和象数免费标准下载网bzxz

488785

表4紫积和方案的平均链长特性

半均链长L为下列数值时的正均缺数()

GB 4887—85

附录A

二项变量的累积和图鲁数

(补充件)

A.1不合格品率P0.1的二项变量的累积和图参数见表A1和表A2。表A1给出厂两种不同方案的参数供选用,C1方案的L,值在1000~2000之间,C2方案的L值在200~400之间。V形模板的斜率按公式F=K-nP。计算。由设定的国标质鼠水平P。及选定的样本大小n查表A1即得相应的累积和图参数H,K。选定样本大小时应注意,n越小则方案探测“异常”的灵数度越低,L,值越大。表A2列出了C1,C2方案以P为函数的L值。当P、P,和L L1给定时,查表 A2 能得到基本满足要求的累积和图参数H、和样本大小n。例如,P。=0.2,P,=0.35,L~200,L1 4,求累积和图参数。因L。200,故选用C2方案,食表A2(d)山P,=0.35这-行可查得能满足L1㎡4的控制图参数为:H=7,K=5,n=20(P=0.2时L=239,P=0.35附L1=4,04):A.2对于任意选定的L 值,可从表A2用插值法求得参数值H和K。插值时,对相同的P、1和K值的不同H值,其对应的L值可按L的对数值线性播补。也就是说,不同F对应的L值可按等比数列排列。例如,由表A2(e),对P=0.3和n=35,可得C1方案的H=14,K=12,L,=1169。由表A2(f)可得C2方案的H=10,K=12,L。=238。若要计算K=12,H分别为11、12、13时的L。值可先计算L·等比数列的公比:

(1169 ) (1-10) =4.9120-25=1.4892387

于是得,H =10时,L= 238

H=11时,L。=238 x1.489=354

H =12时, L a= 354 × 1.489 = 527H=13时,L =527 ×1.489 =785H = 14时, L . =785 × 1.489 = 1169因此,对n = 35和P= 0,3,若选定L 。~500,,可采用参数H =12,K =12的方案。 这种插值也可使用单对数坐标纸方便地避行(见图)。GB4887—B5

K = 12

二项变量的C1和C2方案

K相同,H不同时的L值

划定阻H

C 2 方案的警

C 1 方素的参数

目标值

月标不合糖品率

样本人小

群木人小

H称平个格率

(a)P。=0.1的c1案

不合格品率

n = 15

GB 4887—85

续表A1

日标佰

C1方素的参激

项变量累积和方囊的平均链长L

n = 25

C2方的睾数

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

计数型累积和图

Cusum chsrts for conted/attributes dataUDC 5:2)

GB 4B87--85

1.1本标准适用丁被捡质量指标为样本中的不合格品数或缺陷数时,对连续的生产过程进行质控制。

1.2计数型累积利图利用从逐次抽取的样本中检出的不合格品数或缺陷数对其国标值T(或参考值K)偏差的累积和,在以样本序号为横坐标与累积和值为纵标的坐标系中描点得到的图随信息,来判定生产过程是否异常。

1.3使用累积和方法对4:产过程进行质筐控制时,有两种不同型式的累积和图可供选用:a,使用可移动的√形模板的果积和图,b有定判定界限的累积和图。

两者对过程质量是否出现“异带\采用不同的判定规则,但检验的效果完全相同。2符号及其意义

本标准采用的统计学名词术语的定义见GB3358一82《统计学名词及符号》。第1个样本中的不合格品数或缺陷数,+

从样本号+1到样本号这-区段的过程质量局部平均水平(样本中的平均不合格品数或缺陷数!

过程的实际不合格品率:

过程控制的目标不合格品率,

过程平均:

过程控制的极限质量,

过程处于某个质量水[时,样本中的评均缺陷数过程处下目标质量水时,样本中的平均缺陷数过程处千平均质量水时,样本中的平均缺陷数过程处于极限质量时,样本中的平均缺陷数;5,>0,2和10m相应为平均链长等于5,10,200和1000时的值#m

样本序号:

样本夫小;

国标值,即过程处于月标质量水平时,样本中的均不合格品数。(或平均缺陷数An

参考值,有固定判定界限的累积和图参数,V形模板的斜率,使用V形模板的累积和图参数,F=K-T:判定距,使用V形模板和有固定判定界限两种案积和图的共用参数,对目标值T偏差的累积和值;

对参考值K偏差的局部累积和值

累积和图的尺度系数,它是水平轴上两个相临样本序号间的图尺距离,在垂直轴上所标国家标准局1985- 01- 29发布

1885-10-01实施

志的累积和的差值,

GB4B87—85

平均链长,它是对一个给定的质特性水,累积和图从开始到发出报警信号为止,所抽取的半均样本数:

受控过程的心均链长,它表示过程处于目标质量水平时,平均经过L次抽样才误发次报警信号:

失控过程的亚均链长,它表示过程处于极限质量时,均抽检工个样本就发出一次报警,信号。

使用√形模板的累积和图

3.1累积和图的构成

这种累积和图的横坐标表示样本序号m,纵坐标表示观测值对目标值T的偏差的累积和值(见图1),即

Cmr=(, -T)

过程质量平均水平的变化,在累积和图上表现为图线平均斜率的变化,能够清晰地显示过程质量变化趋向的直观信息。

(-a) 3

3.2判定规则

过程正常或异常的判定规则:

样本序号

图1累积和图

组。在图上画出一个点(m,Cr)14

b.把用透明材料制作的带有形边线的专用模板(简称V形模板)贴到累积和图上,并使模板的基点0与刚画出的点重合+模板的O0,轴线与累积和图的横坐标轴平行(见图2))

GB 4887—85

群本序号m

《4)过程止常

平均水平上升的胎点(m-8)

样本序号两

(h)发出过程平均水平增大的异常信号图2使用V形模板的累积和图

c.如果以前所画的各点中有任一点超出或碰上√形模板的下边线AB,则判定过程*异带”。反之,则认为过程正常。

碰上或超出V形模板下边线的·个点,可能就是平均不合格品率开始上开的起始点。3.8V形模板的形状

V形模板的形状由判定距H和下边线的余率F所决定(见图3。有固定判定界限的累积和图

.累积和图的构成

GB 4687—85

10 个样本间降

图3V形模板的参数

这种累积和图的横坐标表示样本序号m,纵坐标表示观测值对参考值K的偏差的局部累积和值(见图4),即

式中,。—一构成局部累积和的第一个样本序号。8H

(y-+*)3

判定界限

样本序号

图4有固定判定界限的累积和图

4,2判定规则

对过程是否正常的判定,取决于局部果积和的点(m,Cms)是否落在判定界限内,判定界限由判定距H所决定。

GB 4887-85

局部案积和的构成是不连续的,君C0,则认为前一段过程正常,不再继续构成累积和,并从下·个观测值开始计算新的局部累积和。-直到Cm人≥H为止,这时判定过程异常,应当采取调整措施,再按以上规则重新进行累积和过程。构成“报登”局部累积和俏的起始样本号,可能就是评均不合格品率(或平沟缺陷数)开始上升的起始点。

4.3列表控制法

使用有固定判定界限的累积利方法时也可不画图,而直接用列表计算进行控制,见表1。表中第号样本的不合格品数小于K值(C0),故认为过程正常,不再继续构成累积和,而从第二号样本开始计算新的局部累职和。因第2至第6号样本构成的厨部累积和值等于零,故这个阶段的生产过程也认为正常,累积和的构成又从下二-个样本重新并始。第14至第19号样本的局部累积和值达到了H,故判定生产过程异常,发出“报警”信导。第14号样本可能就是平均不合格品率开始上升的起始点。表1局部累积利值的构成示例(H=7,K=4)样本序号

5使用系积和图的程序

不合格品数

对考值的偏差

偏差的局部累积和

Cax-(a, -k)

5.1确定控制项月

控制的项国可以是半成品或成品的不合格品率或单位缺陷数,也可以是关键工序的单项质量特性的不合格率或单位缺陷数。

控制项目为不合格品率(或单项不合格率),且样本大小n不变的场合,可使用不合格品数累积和图。

控制项日为产品的单位缺陷数时,可使用缺陷数案积和图。此时可把事光规定的一定单位(如定面积、…-定长度、一定的产品,数)作为统计缺陷数的个样木。5.2确定目标值

*CR≤0,认为过程正常,从下个样本开始让算新的累积和值。**Cm=,判定过程异常、发“报警”信号。GB 4887—85

5.2.1用禁积和图分析以征生产过程的质水单收集以往牛产中的抽样检验数据,经过分析和导找原因,剔除另常数据,计算出过程质量的平均水半(半均不合格品率户或轻均缺陷数),并以此均水平(可醋加修约)作为分折用的日标质品水半,绘制分析用累积和图。

如果没有以往的质量记录,可以按生产要求指定个作为分析用的自标质案水平P或。5.2.2在分析用累积和图上观察图线的变化(参见阁1),若图线在-条水平线附近被动而无明显的下降或上升趋势说明过程质量的均水平较稳定。如渠该半均水半P或符合产品的验收要求(例如PAQL),就可把P或入作以后过程羟制用的累积和图的目标质量水单P或入。否则,应查明原因,采取措施,提商过程质量水平,直到能确定满意的过程控制用累积和图的自标质量水为。

5.3确定极限质量

确定控制用累积和图的日标质基水平P。(或入。)后,应再确定拒绝接受(判为异常)的极限质鼠户,(或,)。为保证产品质最,P,(;)不应超过检验规范的要求。同吋,应注意卫,和户。要有适当差别,比值P,/P。(或入,/。)越小,对控制图检出异常的灵敏度要求越高,成的样本大小就越大。般可取P,/P。为1.5~5.0,充许n大时取较小的P1/P值。反之取较大值。5.4确定哟链长,L

-般希望L具有较大值(200~1000),L具有较小值(2~10)。租是,出于实际工作山群本大小不能取得太大,因此,这两个要求往往不能同时满足。通常,在要求误发报警信号的风险较小时可取L。1000,L,10。若要提高检出异常的灵度,而义允许适当增大误发报警信号的风险,可采用L200,L16。也可根据实际需要,确定其比适尚的和L1值。5.5确定累积和图的参数

5.5.1计数型累积圈的参数见表2表2计数型累积和图的坐标轴及参数使用V形模板的累积和图

图的类型

不合格品数图

缺陷数图

张标轴

5.5.2不合格数累积利图的参数

模板悬数

判定距

有制定判定界限的累积和图《或列表法)坐标轴

判定距

参考值

丧3中根据汇松分布列出「C1利IC2两种方案的累积和图参数以及方案的特性值,适用十不合格品率0.1的场合,比/1(或s/2m)反映了方案的辨别能力,比值越大,辨别能力越低。对于不合格品率P≥0.1时以二项分布为基础的不合格品数累积利图参数,可否附录A。b,要求L,1000,L,~10时采用C1方案,要求L,n200,L,*5时可采用C2方案,按所采用的方案,查表3中国已给定的比值六P

最接近的10/元1000(或5/200)值,步之对应的和,K值,即为所求的累积和图参数值。c。样本大小按下式计算

GB 4B87-85

n=P\P。

(取整数)

d。采用C1、C2方案时,其它质量水平(入=p的平均链长L,可查表4中相应参数

取=20,则日标值为

T = nP. = 20 × 0. 03 = 0. 6因T=0.6<0.619,故在此目标值T=0.6时该方案的L值略大于500。V形模板的参数为H=3,F=K-T=1.5-0.6=0..95.5.3缺陷数累积和图的参数

缺陷数累积和图的参数应以泊松分布基础进行计算,符合使用表3和表4的条件。在按表3或表4选用累积和图参数时,其步骤与5.5.2相同,其中比值P1/P,以入1/2.代替,并且不需要计算样本太小。

5.6选定果积和图的型式

:在要求完整地显示过程质量平均水的变化时,可采用V形模板累积和图。当仅要求作出对异常的判定或要求使用计算机进行监控时,宜采用有翻定判定界限的累积和图。b.绘制V形模板累积和图时,应注意坐标轴尺度系数A的选择。一般,在nP。(或入。)1时。取A=2VnP。(或A=2V。)附近某个绘图方便的较规整的值。在 πP。(或△,)1时、取A2nP。(或A=2)为宜。

5.7用累积和图控制生产过程

5.7.1按已确定的目标值(T=nP,或T=2)和累积和图参数H、K(或F),绘制控制用累积和图。在过程控制中根据3.2或4.2所述判定规则,一且发出“报警”信号(判定过程异常),就应查找原因,取措施,消除异带因素。5.1.2过程质量的局部平均水半(例如报警时的实际水),可按下式进行估算,对扩形模板图:

对固定判定界限图:

5.7.对于表明加工质量提高的一般过程,也应及时加以分析,总结经验,以促使生产水平不断提高。5.7,4在生产条件改变(如加工工艺改进),产品的加工质量已稳定提高时,为了把过程质虽控制在新的水半上,应以新的稳定的质量水平作为目标值,相应修改累积和图的参数。目标值7

(即或n)

果积和参数

GB4887--85

累积和方案的参数和待性值

C1 方案

特性值

894或1827

2.10/1000

2.7或2.6

1.80或1.79

C2方案

累积和参数

特性值

累和象数免费标准下载网bzxz

488785

表4紫积和方案的平均链长特性

半均链长L为下列数值时的正均缺数()

GB 4887—85

附录A

二项变量的累积和图鲁数

(补充件)

A.1不合格品率P0.1的二项变量的累积和图参数见表A1和表A2。表A1给出厂两种不同方案的参数供选用,C1方案的L,值在1000~2000之间,C2方案的L值在200~400之间。V形模板的斜率按公式F=K-nP。计算。由设定的国标质鼠水平P。及选定的样本大小n查表A1即得相应的累积和图参数H,K。选定样本大小时应注意,n越小则方案探测“异常”的灵数度越低,L,值越大。表A2列出了C1,C2方案以P为函数的L值。当P、P,和L L1给定时,查表 A2 能得到基本满足要求的累积和图参数H、和样本大小n。例如,P。=0.2,P,=0.35,L~200,L1 4,求累积和图参数。因L。200,故选用C2方案,食表A2(d)山P,=0.35这-行可查得能满足L1㎡4的控制图参数为:H=7,K=5,n=20(P=0.2时L=239,P=0.35附L1=4,04):A.2对于任意选定的L 值,可从表A2用插值法求得参数值H和K。插值时,对相同的P、1和K值的不同H值,其对应的L值可按L的对数值线性播补。也就是说,不同F对应的L值可按等比数列排列。例如,由表A2(e),对P=0.3和n=35,可得C1方案的H=14,K=12,L,=1169。由表A2(f)可得C2方案的H=10,K=12,L。=238。若要计算K=12,H分别为11、12、13时的L。值可先计算L·等比数列的公比:

(1169 ) (1-10) =4.9120-25=1.4892387

于是得,H =10时,L= 238

H=11时,L。=238 x1.489=354

H =12时, L a= 354 × 1.489 = 527H=13时,L =527 ×1.489 =785H = 14时, L . =785 × 1.489 = 1169因此,对n = 35和P= 0,3,若选定L 。~500,,可采用参数H =12,K =12的方案。 这种插值也可使用单对数坐标纸方便地避行(见图)。GB4887—B5

K = 12

二项变量的C1和C2方案

K相同,H不同时的L值

划定阻H

C 2 方案的警

C 1 方素的参数

目标值

月标不合糖品率

样本人小

群木人小

H称平个格率

(a)P。=0.1的c1案

不合格品率

n = 15

GB 4887—85

续表A1

日标佰

C1方素的参激

项变量累积和方囊的平均链长L

n = 25

C2方的睾数

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。