GB/T 5617-1985

基本信息

标准号: GB/T 5617-1985

中文名称:钢的感应淬火或火焰淬火后有效硬化层深度的测定

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1985-01-01

实施日期:1986-08-01

作废日期:2006-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:76884

标准分类号

标准ICS号:冶金>>金属材料试验>>77.040.30金属材料化学分析

中标分类号:冶金>>金属理化性能试验方法>>H22金属力学性能试验方法

出版信息

标准价格:8.0 元

相关单位信息

复审日期:2004-10-14

起草单位:上海材料所

标准简介

GB/T 5617-1985 钢的感应淬火或火焰淬火后有效硬化层深度的测定 GB/T5617-1985 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

钢的感应淬火或火焰淬火后

有效硬化层深度的测定

Determination of effective depth of hardening afterinduction or flame hardening of steelUDC 669.14: 620

.178.1

GB 5617-85

本标准确定了钢制零件经过感应淬火或火焰淬火后有效硬化层深度(DS)和规定了这个硬化层深度的测量方法。

本标准等效采用国际标准1SO3754一1976《钢一火焰淬火或感应淬火后有效硬化层深度的测定》适用范围

本标准适用于:

a.感应淬火或火焰淬火的硬化层深度大于0.3mm。b,经过表面淬火后的零件,在离表面三倍于有效硬化层深度(DS)处的硬度,须低于极限硬度(HVHL)减去100。

如果不能满足这个条件,经有关各方协议,可以规定采用较高的极限硬度值测定有效硬化层深度。2名词、术语

2.1极限硬度:零件表面所要求的最低硬度(HV)的函数,由下式求出:HV hL = 0.8 × hV Ms

式中:HV一bZxz.net

一极限硬度:

零件表面所要求的最低硬度。

经有关各方协议,也可以采用其它的极限硬度值。经有关各方协议,也可用表面洛氏硬度法测定。在这种情况下要规定极限硬度值。2.2感应淬火或火焰淬火后,有效硬化层深度(DS):从零件的表面到维氏硬度等于极限硬度的那-~层之间的距离,硬度测量所采用的负荷为9.8N(1kgf)。经有关各方协议,可以采用4.9N(0.5kgf)到49N(5kgf)范围的负荷。2.2.1感应淬火或火焰淬火后有效硬化层深度用字母“DS”表示,深度单位是mm。硬化层深度表达方式如下:

例如:硬化层为0.5mm,可写成DS=0.5。按照有关各方协议,负荷不采用9.8N(1kgf)或采用其它极限硬度值时,要在字母DS后面写出下标。

例如:选定负荷为4.9N(0.5kgf),极限硬度值采用零件所要求的最低表面硬度值0.9倍,测得硬化层深度为0.6mm,可写成DS4.9/0.9=0.6。3测量

测量应在各方协议规定的表面上的个或多个区域内进行,并且要在图纸上标明。3.1有争议的情况

国家标准局1985-11-25发布

1986-08-01实施

GB 5617—85

在有争议情况下,这里所规定的测定感应淬火或火焰淬火后有效硬化层深度的方法是唯一可采用的方法。

3.2测量原理

用垂直表面横截面上的硬度变化曲线来确定有效硬化层深度,是用图解法在曲线上求出的。该硬度变化曲线,表示横截面上的硬度随着零件表面距离的变化而变化的曲线图。3.3测量方法

除非有关各方另有协议,-般是在痒火状态的零件横截面上进行测量。在不能用原零件的情况下,经各方协议,可用与零件硬化部位同一形状、相同尺寸、同一钢种及相同热处理条件的试样上进行测量。3.3.1测量面的制备

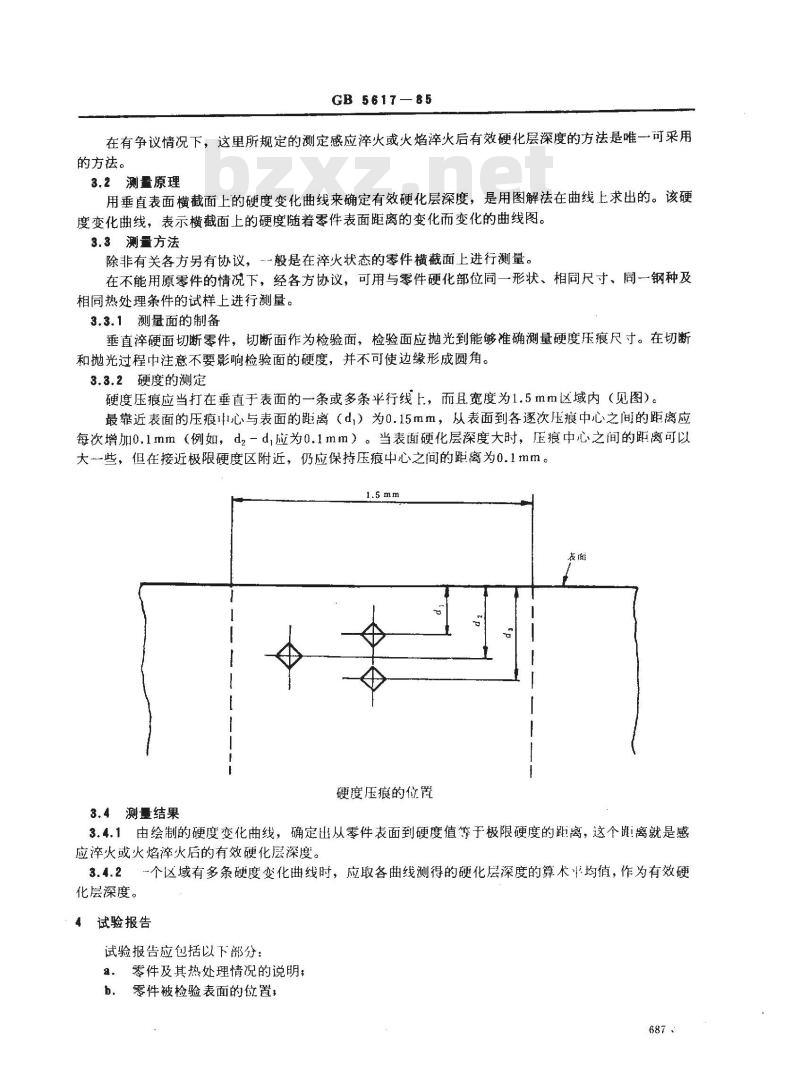

垂直淬硬面切断零件,切断面作为检验面,检验面应抛光到能够准确测量硬度压痕尺寸。在切断和抛光过程中注意不要影响检验面的硬度,并不可使边缘形成圆角。3.3.2硬度的测定

硬度压痕应当打在垂直于表面的一条或多条平行线上,而且宽度为1.5mm区域内(见图)。最靠近表面的压痕心与表面的距离(d,)为0.15mm,从表面到各逐次压痕中心之间的距离应每次增加o.1mm(例如,d2一d,应为0.1mm)。当表面硬化层深度大时,压痕中心之间的距离可以大--些,但在接近极限硬度区附近,仍应保持压痕中心之间的距离为0.1mm。1.5mm

硬度压痕的位置

3.4测量结果

3.4.1由绘制的硬度变化曲线,确定出从零件表面到硬度值等于极限硬度的距离,这个距离就是感应火或火焰淬火后的有效硬化层深度。3.4.2

一个区域有多条硬度变化曲线时,应取各曲线测得的硬化层深度的算术均值,作为有效硬化层深度。

试验报告

试验报告应包括以下部分:

零件及其热处理情况的说明;

零件被检验表面的位置,

GB5617—85

感应火或火焰淬火后的有效硬化层深度。附加说明:

本标准由中华人民共和国机械工业部提出,由机械工业部北京机电研究所归口。本标准由机械工业部上海材料研究所负责起草。本标准主要起草人周福新、王宝庚。688

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

钢的感应淬火或火焰淬火后

有效硬化层深度的测定

Determination of effective depth of hardening afterinduction or flame hardening of steelUDC 669.14: 620

.178.1

GB 5617-85

本标准确定了钢制零件经过感应淬火或火焰淬火后有效硬化层深度(DS)和规定了这个硬化层深度的测量方法。

本标准等效采用国际标准1SO3754一1976《钢一火焰淬火或感应淬火后有效硬化层深度的测定》适用范围

本标准适用于:

a.感应淬火或火焰淬火的硬化层深度大于0.3mm。b,经过表面淬火后的零件,在离表面三倍于有效硬化层深度(DS)处的硬度,须低于极限硬度(HVHL)减去100。

如果不能满足这个条件,经有关各方协议,可以规定采用较高的极限硬度值测定有效硬化层深度。2名词、术语

2.1极限硬度:零件表面所要求的最低硬度(HV)的函数,由下式求出:HV hL = 0.8 × hV Ms

式中:HV一bZxz.net

一极限硬度:

零件表面所要求的最低硬度。

经有关各方协议,也可以采用其它的极限硬度值。经有关各方协议,也可用表面洛氏硬度法测定。在这种情况下要规定极限硬度值。2.2感应淬火或火焰淬火后,有效硬化层深度(DS):从零件的表面到维氏硬度等于极限硬度的那-~层之间的距离,硬度测量所采用的负荷为9.8N(1kgf)。经有关各方协议,可以采用4.9N(0.5kgf)到49N(5kgf)范围的负荷。2.2.1感应淬火或火焰淬火后有效硬化层深度用字母“DS”表示,深度单位是mm。硬化层深度表达方式如下:

例如:硬化层为0.5mm,可写成DS=0.5。按照有关各方协议,负荷不采用9.8N(1kgf)或采用其它极限硬度值时,要在字母DS后面写出下标。

例如:选定负荷为4.9N(0.5kgf),极限硬度值采用零件所要求的最低表面硬度值0.9倍,测得硬化层深度为0.6mm,可写成DS4.9/0.9=0.6。3测量

测量应在各方协议规定的表面上的个或多个区域内进行,并且要在图纸上标明。3.1有争议的情况

国家标准局1985-11-25发布

1986-08-01实施

GB 5617—85

在有争议情况下,这里所规定的测定感应淬火或火焰淬火后有效硬化层深度的方法是唯一可采用的方法。

3.2测量原理

用垂直表面横截面上的硬度变化曲线来确定有效硬化层深度,是用图解法在曲线上求出的。该硬度变化曲线,表示横截面上的硬度随着零件表面距离的变化而变化的曲线图。3.3测量方法

除非有关各方另有协议,-般是在痒火状态的零件横截面上进行测量。在不能用原零件的情况下,经各方协议,可用与零件硬化部位同一形状、相同尺寸、同一钢种及相同热处理条件的试样上进行测量。3.3.1测量面的制备

垂直淬硬面切断零件,切断面作为检验面,检验面应抛光到能够准确测量硬度压痕尺寸。在切断和抛光过程中注意不要影响检验面的硬度,并不可使边缘形成圆角。3.3.2硬度的测定

硬度压痕应当打在垂直于表面的一条或多条平行线上,而且宽度为1.5mm区域内(见图)。最靠近表面的压痕心与表面的距离(d,)为0.15mm,从表面到各逐次压痕中心之间的距离应每次增加o.1mm(例如,d2一d,应为0.1mm)。当表面硬化层深度大时,压痕中心之间的距离可以大--些,但在接近极限硬度区附近,仍应保持压痕中心之间的距离为0.1mm。1.5mm

硬度压痕的位置

3.4测量结果

3.4.1由绘制的硬度变化曲线,确定出从零件表面到硬度值等于极限硬度的距离,这个距离就是感应火或火焰淬火后的有效硬化层深度。3.4.2

一个区域有多条硬度变化曲线时,应取各曲线测得的硬化层深度的算术均值,作为有效硬化层深度。

试验报告

试验报告应包括以下部分:

零件及其热处理情况的说明;

零件被检验表面的位置,

GB5617—85

感应火或火焰淬火后的有效硬化层深度。附加说明:

本标准由中华人民共和国机械工业部提出,由机械工业部北京机电研究所归口。本标准由机械工业部上海材料研究所负责起草。本标准主要起草人周福新、王宝庚。688

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。