GB 5776-1986

基本信息

标准号: GB 5776-1986

中文名称:金属材料在表面海水中常规暴露腐蚀试验方法

标准类别:国家标准(GB)

英文名称: Test method for conventional corrosion of metallic materials exposed to surface seawater

标准状态:已作废

发布日期:1986-01-14

实施日期:1986-01-01

作废日期:2005-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:168817

相关标签: 金属材料 表面 海水 常规 暴露 腐蚀 试验 方法

标准分类号

标准ICS号:冶金>>77.060金属的腐蚀

中标分类号:冶金>>金属理化性能试验方法>>H25金属化学性能试验方法

出版信息

页数:7页

标准价格:10.0 元

相关单位信息

复审日期:2004-10-14

起草人:王相润

起草单位:冶金部钢铁研究总院青岛海洋腐蚀研究所

提出单位:中华人民共和国治金工业部

发布部门:国家标准局

标准简介

本标准适用于金属材料(包括黑色、有色金属)在表面海水(海水深度在IOM之内)中全浸、潮差及飞溅条件下的腐蚀试验.为海水腐蚀试验应遵循的一般程序,以统一试验条件和评价指标。 GB 5776-1986 金属材料在表面海水中常规暴露腐蚀试验方法 GB5776-1986 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

金属材料在表面海水中常规暴露腐蚀试验方法

Method for surface seawater exposurecorrosion tests of metallic materialsUDC 669:620.19

GB 5776 --86

本标准适用于金属材料(包括黑色、有色金属)在表面海水(海水深度在10m之内)中全浸、潮差及飞溅条件下的腐蚀试验。为海水腐蚀试验应遵循的一般程序,以统一试验条件和评价指标。1试样的制备和要求

1.1试验材料的原始记录

试验材料必须有完整的原始记录,如冶炼、加工工艺、化学成分、机械性能和热处理状态等。1.2试验材料的表面要求

试验材料的表面要求无明显的缺陷,如麻点、裂纹、划伤、分层等。1.3试样尺寸

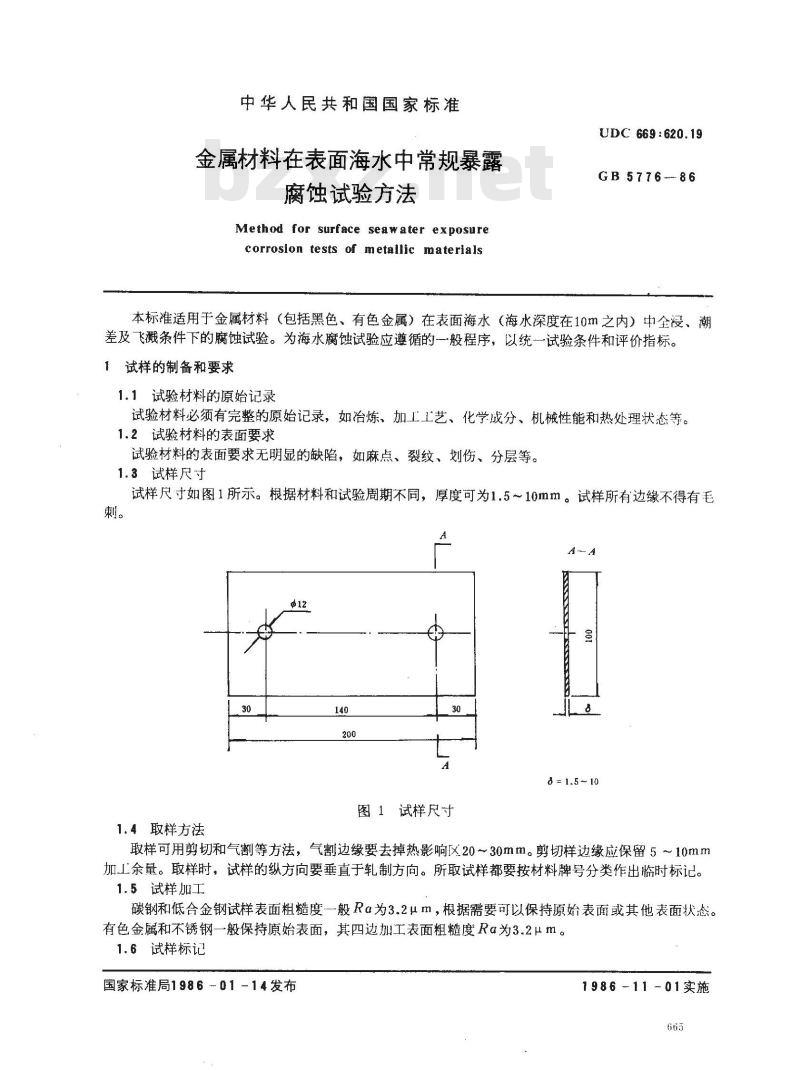

试样尺寸如图1所示。根据材料和试验周期不同,厚度可为1.5~10mm。试样所有边缘不得有毛A

1.4取样方法

图1试样尺寸

8 ±1.5 ~10

取样可用剪切和气割等方法,气割边缘要去掉热影响区20~30mm。剪切样边缘应保留5~10mm加工余量。取样时,试样的纵方向要垂直于轧制方向。所取试样都要按材料牌号分类作出临时标记。1.5试样加工

碳钢和低合金钢试样表面粗糙度一般Ra为3.2um,根据需要可以保持原始表面或其他表面状态。有色金属和不锈钢一般保持原始表面,其四边加工表面粗糙度Ra为3.2μm。1.6试样标记

国家标准局1986-01-14发布

198611-01实施

GB 5776-86

般的金属材料用坐标穿孔法表示试样的材料牌号、试验地点、试验周期、试验条件和平行样序号。耐蚀材料短周期的试样也可以打印标记。2试验装置

2.1金浸及潮差试验在满足4.1、4.2要求的前提下,可以采用下列设施。2.1.1固定式:如全浸吊笼、潮差平台及码头栈桥吊挂等。2.1.2浮动式:如浮筏、浮简等。2.1.3试样框架:试样框架要坚固耐用,可采用金属材料制作,配用塑料隔套绝缘,在整个试验期间不得更换。铜合金框架不得挂铝试样。2.2飞溅试验推荐使用栅栏式挂片架。2.3长尺电联结(以短试样用导线联结代替长尺)试样架,可固定于提升架或码头、堤坝等。2.4试样州定

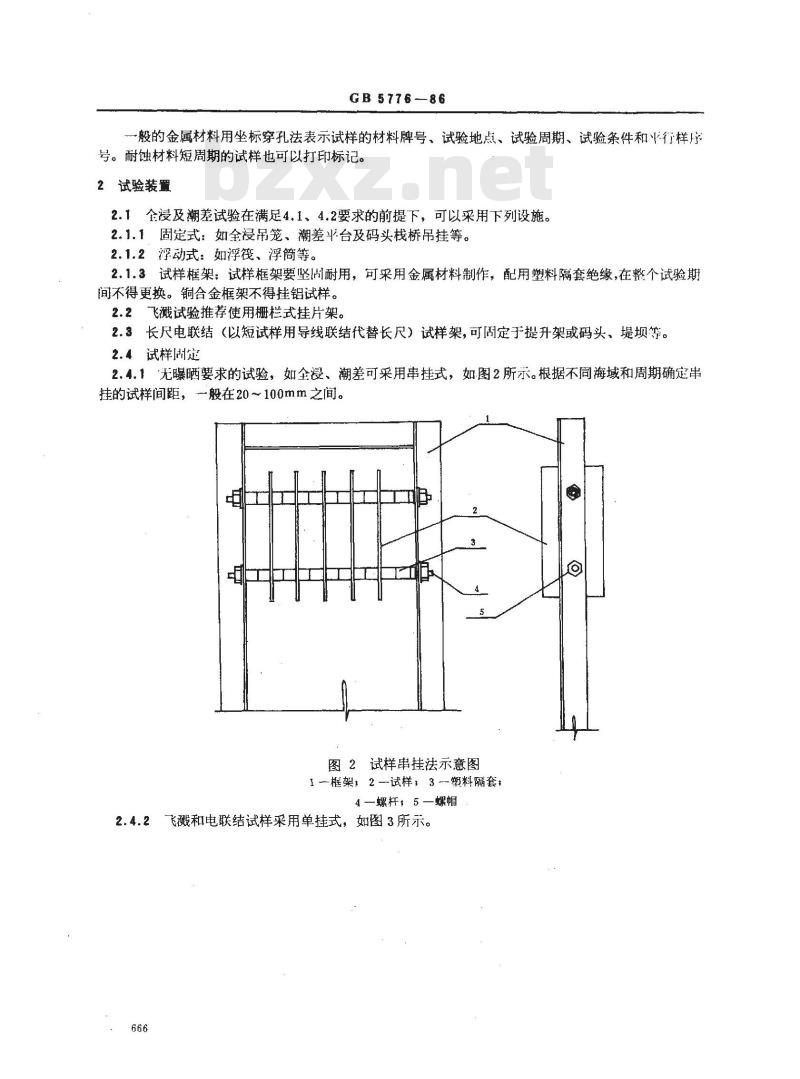

2.4.1‘无曝晒要求的试验,如全浸、潮差可采用串挂式,如图2所示。根据不同海域和周期确定串挂的试样间距,一般在20~100mm之间。图2试样串挂法示意图

1 框架,2—试样,3塑料隔套

4螺杆,5—螺帽

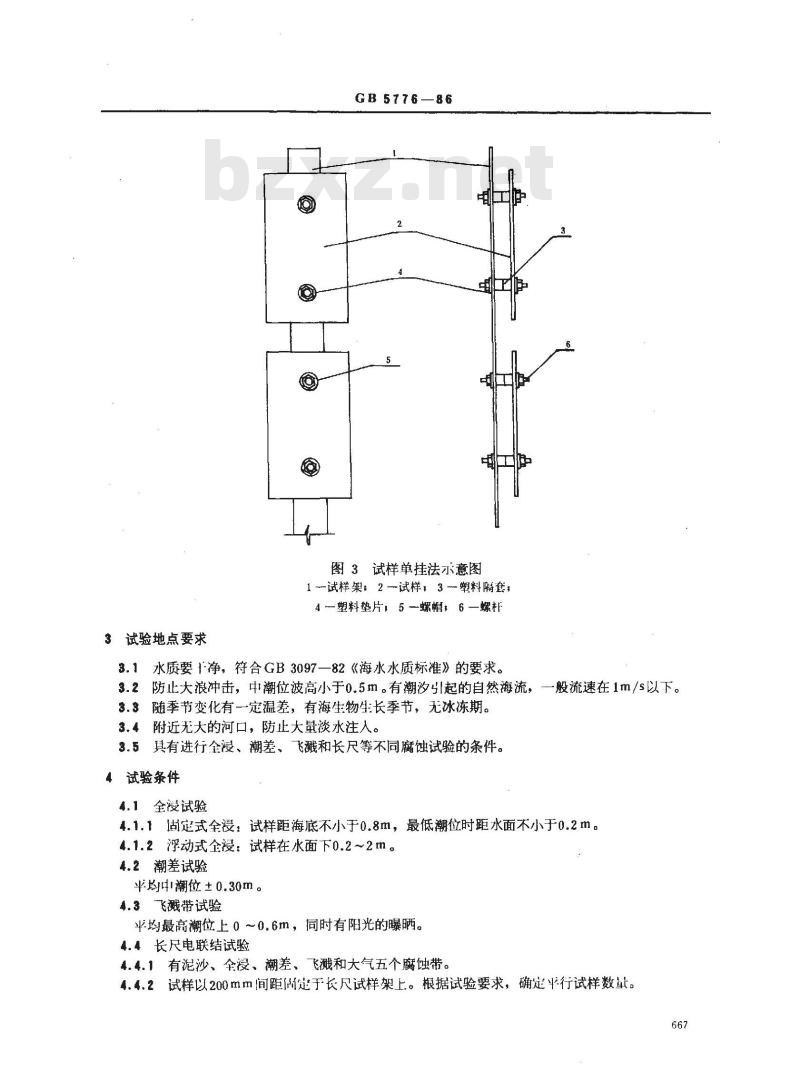

2.4.2飞溅和电联结试样采用单挂式,如图3所示。666

3试验地点要求

GB 5776—86

图3试样单挂法示意图

1试样架,2试样,3-塑料隔套;4塑料垫片,5—螺帽,6—螺柜

3.1水质要1净,符合GB3097一82《海水水质标准》的要求。3.2防止大浪冲击,中潮位波高小于0.5m。有潮汐引起的自然海流,一般流速在1m/s以下。3.3随季节变化有一定温差,有海生物生长季节,无冰冻期。3.4附近无大的河口,防止大量淡水注人。3.5具有进行全浸、潮差、飞溅和长尺等不同腐蚀试验的条件。4

试验条件

4.1全漫试验

4.1.1固定式全浸:试样距海底不小于0.8m,最低潮位时距水面不小于0.2m。4.1.2浮动式全浸:试样在水面下0.2~2m。4.2潮差试验

半均中潮位±0.30m。

4.3飞溅带试验

平均最高潮位上0~0.6m,同时有阳光的曝晒。4.4长尺电联结试验

4.4.1有泥沙、全浸、潮差、

飞溅和大气五个腐蚀带。

4.4.2试样以200mm间距做定于长尺试样架上。根据试验要求,确处平行试样数量。667此内容来自标准下载网

GB5776-86

4.4.3试样之间由防水(多芯)导线联结,焊点处用防水粘合剂涂封。4.5试验周期

4.5.1常规腐蚀试验其试验周期不得少十1年。4.5.2定型材料或大型试验,推荐试验周期为1、2、5、10、20年。4.6定期测延试验点的海水温度、溶解氧、盐度和pH值。测定方法参照海洋调查规范中海水要素分析测定方法。

5试验程序

5.1试验准备

5.1.1加1好的试样按1.6做好标记。5.1.2按附录A对试样进行表面清洗。5.1.3试样称重,普碳钢及低含金钢准确到10mg、耐蚀材料准确到1mg。5.1.4测量尺寸,精度准确到0.05mm。5.1.5按2.4将试样[定于框架中,严格保证试样之间和框架间的绝缘。5.1.6将试样标记、重鼠、尺寸及试样挂放位置详细记录建档。5.2暴露试验

5.2.1试样垂直于海面,平行于水流方向。铝及铝合金试验,严禁和铜试样挂放在起,应保持一定距离,以不影响试验结果为宣。5.2.2

5.2.3有色金属及不锈钢试样的中间检查,可根据试验要求确定初试检查和中间检查时间。在检查过程中,金漫试验离水时间不得超过30min。5.3试验后处理

5.3.1按预时间取出试样,观察记录腐蚀产物和海生:物附着情况,根据需要进行拍照。5.3.2用机械方法去掉腐蚀产物(不要损伤基体),然后按附录B进行处理。5.3.3

称重同5.1.3。

详细观察记录腐蚀形貌,典型试样应进行拍照。5.3.5计算腐蚀率及测量局部腐蚀深度,按附录C规定进行。5.3.6有色金属材料及不锈钢等需测定强度损失及晶间腐蚀。6试验结果评定

6.1腐蚀特征。

6.2均腐蚀速度,以mm/a表示。

6.3周部腐蚀深度,包括平均深度及最大深度,以mm表示。6.4点蚀密度,以点数/m2表示。6.5机械性能损失,以机械性能损失百分率表示。6.6晶间腐蚀,用金相法观察。

7试验报告

7.1试验材料、牌号、化学成分、机械性能、热处理状态及试样制备处理方法等。7.2试验地点、试验条件、试验时间和海洋环境因素等。7.3腐蚀特征、平均腐蚀率、周部腐蚀深度等。7.4机械性能损失及其他腐蚀分析等。668

铝及铝合金

GB5776—86

附录A

试验前试样表面清洗

(补充件)

用有机溶剂除去试样表面油脂。在50~60℃10%氢氧化钠溶液中浸蚀1~2min。有包铝层的,除去包铝层厚度的2倍。取出用自来水冲洗。

漫人30%硝酸中净化2~6min。

取出用自来水冲洗。

浸人于70~90℃蒸馏水清洗。

最后吹1并放在干燥器中保存备用。铜及不锈钢

用有机溶剂除去试样表面油脂。用无水酒精洗后吹,放燥器中保存备用。钢、铸铁

用洗净剂或有机溶剂等除去表面油污。用自来水冲洗。

放入无水酒精中设泡脱水。

取出吹,放在十燥器中保存备用。669

B.1钢、铸铁

GB5776—86

附录B

试验后试样表面清洗处理

(补充件)

没人酸中清洗腐蚀产物,酸液配比:盐酸(HC1比重1.1)500ml,六次甲基四胺20g,B.1.1

加水至1,在50℃下除净为止。

B.1.2取出用座来水冲洗1净。

放人无水酒精中浸泡脱水。

取出及时吹,放在十燥器中124h后再称重。不锈钢

硝酸(HNO比重1.42)100ml,加水至1L。在60℃下漫泡20min。

取出后用自来水冲洗净,吹1后放在f燥器中124h后称重。铝及铝合金

磷酸(HPO.比重1.70)50m1,铬酐(CrO3)20g,加水至1L。在80~90℃下浸泡10min。

取出后用自来水冲洗1净,吹1后放在1燥器中124h后再称重。铜及铜合金

硫酸(H,SO,比重1.84)100ml,加水至1L。在室温下漫泡1~3min。

取出后用自来水冲洗「净,吹f后放在1燥器中124h后再称重。钛及钛合金

盐酸(HC1比重1.19)50ml,加水至1L。在室温下浸泡几分钟。

取出后用自来水冲洗净,吹1后放在F燥器中124h后再称重。C.1

平均腐蚀速率

GB5776-86

附录C

腐蚀率计算及局部腐蚀深度测量(补充件)

平均腐蚀速率(mm/a)=(K×W)/(A×T×D)式中:K=3.65×103,

W——试样腐蚀失重,g,

T —试验时间,天

A-—试样面积,cm2,

D-材料密度,g/cm3。

C.2局部蚀深度测量

每块试样的两个面选10个最深的蚀坑(每面选5个),距边缘5mm以内的蚀坑不得选取。C.2.2

测量基准面

不锈钢、铝合金等比较典型局部腐蚀的材料,以蚀坑周围5mm以内的表面作为测量基准面。

碳钢及低合金钢测量坑深基准面的选择,可采用标准板。标准板可用玻璃或耐蚀硬质合金制作。厚度均匀,其公差±0.01mm。尺寸80×30mm。C.2.3半均局部腐蚀深度:三块平行样上所测30个蚀坑的深度平均值。最大坑深:三块平行样上所测30个蚀坑的最大值。C.2.4

点蚀密度:用200×100mm(有机玻璃)划有方格的罩板(方格尺寸可取2~3cm)在试样两面计数点蚀数量。然后再计算成点数/m2。附加说明:

本标准由中华人民共和国冶金工业部提出。本标准由冶金部钢铁研究总院青岛海洋腐蚀研究所负责起草。本标准主要起草人王相润。

本标准参照采用美国试验与材料协会标准ASTMG52一76《金属及合金表面海水暴露试验推荐实施标准》。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

金属材料在表面海水中常规暴露腐蚀试验方法

Method for surface seawater exposurecorrosion tests of metallic materialsUDC 669:620.19

GB 5776 --86

本标准适用于金属材料(包括黑色、有色金属)在表面海水(海水深度在10m之内)中全浸、潮差及飞溅条件下的腐蚀试验。为海水腐蚀试验应遵循的一般程序,以统一试验条件和评价指标。1试样的制备和要求

1.1试验材料的原始记录

试验材料必须有完整的原始记录,如冶炼、加工工艺、化学成分、机械性能和热处理状态等。1.2试验材料的表面要求

试验材料的表面要求无明显的缺陷,如麻点、裂纹、划伤、分层等。1.3试样尺寸

试样尺寸如图1所示。根据材料和试验周期不同,厚度可为1.5~10mm。试样所有边缘不得有毛A

1.4取样方法

图1试样尺寸

8 ±1.5 ~10

取样可用剪切和气割等方法,气割边缘要去掉热影响区20~30mm。剪切样边缘应保留5~10mm加工余量。取样时,试样的纵方向要垂直于轧制方向。所取试样都要按材料牌号分类作出临时标记。1.5试样加工

碳钢和低合金钢试样表面粗糙度一般Ra为3.2um,根据需要可以保持原始表面或其他表面状态。有色金属和不锈钢一般保持原始表面,其四边加工表面粗糙度Ra为3.2μm。1.6试样标记

国家标准局1986-01-14发布

198611-01实施

GB 5776-86

般的金属材料用坐标穿孔法表示试样的材料牌号、试验地点、试验周期、试验条件和平行样序号。耐蚀材料短周期的试样也可以打印标记。2试验装置

2.1金浸及潮差试验在满足4.1、4.2要求的前提下,可以采用下列设施。2.1.1固定式:如全浸吊笼、潮差平台及码头栈桥吊挂等。2.1.2浮动式:如浮筏、浮简等。2.1.3试样框架:试样框架要坚固耐用,可采用金属材料制作,配用塑料隔套绝缘,在整个试验期间不得更换。铜合金框架不得挂铝试样。2.2飞溅试验推荐使用栅栏式挂片架。2.3长尺电联结(以短试样用导线联结代替长尺)试样架,可固定于提升架或码头、堤坝等。2.4试样州定

2.4.1‘无曝晒要求的试验,如全浸、潮差可采用串挂式,如图2所示。根据不同海域和周期确定串挂的试样间距,一般在20~100mm之间。图2试样串挂法示意图

1 框架,2—试样,3塑料隔套

4螺杆,5—螺帽

2.4.2飞溅和电联结试样采用单挂式,如图3所示。666

3试验地点要求

GB 5776—86

图3试样单挂法示意图

1试样架,2试样,3-塑料隔套;4塑料垫片,5—螺帽,6—螺柜

3.1水质要1净,符合GB3097一82《海水水质标准》的要求。3.2防止大浪冲击,中潮位波高小于0.5m。有潮汐引起的自然海流,一般流速在1m/s以下。3.3随季节变化有一定温差,有海生物生长季节,无冰冻期。3.4附近无大的河口,防止大量淡水注人。3.5具有进行全浸、潮差、飞溅和长尺等不同腐蚀试验的条件。4

试验条件

4.1全漫试验

4.1.1固定式全浸:试样距海底不小于0.8m,最低潮位时距水面不小于0.2m。4.1.2浮动式全浸:试样在水面下0.2~2m。4.2潮差试验

半均中潮位±0.30m。

4.3飞溅带试验

平均最高潮位上0~0.6m,同时有阳光的曝晒。4.4长尺电联结试验

4.4.1有泥沙、全浸、潮差、

飞溅和大气五个腐蚀带。

4.4.2试样以200mm间距做定于长尺试样架上。根据试验要求,确处平行试样数量。667此内容来自标准下载网

GB5776-86

4.4.3试样之间由防水(多芯)导线联结,焊点处用防水粘合剂涂封。4.5试验周期

4.5.1常规腐蚀试验其试验周期不得少十1年。4.5.2定型材料或大型试验,推荐试验周期为1、2、5、10、20年。4.6定期测延试验点的海水温度、溶解氧、盐度和pH值。测定方法参照海洋调查规范中海水要素分析测定方法。

5试验程序

5.1试验准备

5.1.1加1好的试样按1.6做好标记。5.1.2按附录A对试样进行表面清洗。5.1.3试样称重,普碳钢及低含金钢准确到10mg、耐蚀材料准确到1mg。5.1.4测量尺寸,精度准确到0.05mm。5.1.5按2.4将试样[定于框架中,严格保证试样之间和框架间的绝缘。5.1.6将试样标记、重鼠、尺寸及试样挂放位置详细记录建档。5.2暴露试验

5.2.1试样垂直于海面,平行于水流方向。铝及铝合金试验,严禁和铜试样挂放在起,应保持一定距离,以不影响试验结果为宣。5.2.2

5.2.3有色金属及不锈钢试样的中间检查,可根据试验要求确定初试检查和中间检查时间。在检查过程中,金漫试验离水时间不得超过30min。5.3试验后处理

5.3.1按预时间取出试样,观察记录腐蚀产物和海生:物附着情况,根据需要进行拍照。5.3.2用机械方法去掉腐蚀产物(不要损伤基体),然后按附录B进行处理。5.3.3

称重同5.1.3。

详细观察记录腐蚀形貌,典型试样应进行拍照。5.3.5计算腐蚀率及测量局部腐蚀深度,按附录C规定进行。5.3.6有色金属材料及不锈钢等需测定强度损失及晶间腐蚀。6试验结果评定

6.1腐蚀特征。

6.2均腐蚀速度,以mm/a表示。

6.3周部腐蚀深度,包括平均深度及最大深度,以mm表示。6.4点蚀密度,以点数/m2表示。6.5机械性能损失,以机械性能损失百分率表示。6.6晶间腐蚀,用金相法观察。

7试验报告

7.1试验材料、牌号、化学成分、机械性能、热处理状态及试样制备处理方法等。7.2试验地点、试验条件、试验时间和海洋环境因素等。7.3腐蚀特征、平均腐蚀率、周部腐蚀深度等。7.4机械性能损失及其他腐蚀分析等。668

铝及铝合金

GB5776—86

附录A

试验前试样表面清洗

(补充件)

用有机溶剂除去试样表面油脂。在50~60℃10%氢氧化钠溶液中浸蚀1~2min。有包铝层的,除去包铝层厚度的2倍。取出用自来水冲洗。

漫人30%硝酸中净化2~6min。

取出用自来水冲洗。

浸人于70~90℃蒸馏水清洗。

最后吹1并放在干燥器中保存备用。铜及不锈钢

用有机溶剂除去试样表面油脂。用无水酒精洗后吹,放燥器中保存备用。钢、铸铁

用洗净剂或有机溶剂等除去表面油污。用自来水冲洗。

放入无水酒精中设泡脱水。

取出吹,放在十燥器中保存备用。669

B.1钢、铸铁

GB5776—86

附录B

试验后试样表面清洗处理

(补充件)

没人酸中清洗腐蚀产物,酸液配比:盐酸(HC1比重1.1)500ml,六次甲基四胺20g,B.1.1

加水至1,在50℃下除净为止。

B.1.2取出用座来水冲洗1净。

放人无水酒精中浸泡脱水。

取出及时吹,放在十燥器中124h后再称重。不锈钢

硝酸(HNO比重1.42)100ml,加水至1L。在60℃下漫泡20min。

取出后用自来水冲洗净,吹1后放在f燥器中124h后称重。铝及铝合金

磷酸(HPO.比重1.70)50m1,铬酐(CrO3)20g,加水至1L。在80~90℃下浸泡10min。

取出后用自来水冲洗1净,吹1后放在1燥器中124h后再称重。铜及铜合金

硫酸(H,SO,比重1.84)100ml,加水至1L。在室温下漫泡1~3min。

取出后用自来水冲洗「净,吹f后放在1燥器中124h后再称重。钛及钛合金

盐酸(HC1比重1.19)50ml,加水至1L。在室温下浸泡几分钟。

取出后用自来水冲洗净,吹1后放在F燥器中124h后再称重。C.1

平均腐蚀速率

GB5776-86

附录C

腐蚀率计算及局部腐蚀深度测量(补充件)

平均腐蚀速率(mm/a)=(K×W)/(A×T×D)式中:K=3.65×103,

W——试样腐蚀失重,g,

T —试验时间,天

A-—试样面积,cm2,

D-材料密度,g/cm3。

C.2局部蚀深度测量

每块试样的两个面选10个最深的蚀坑(每面选5个),距边缘5mm以内的蚀坑不得选取。C.2.2

测量基准面

不锈钢、铝合金等比较典型局部腐蚀的材料,以蚀坑周围5mm以内的表面作为测量基准面。

碳钢及低合金钢测量坑深基准面的选择,可采用标准板。标准板可用玻璃或耐蚀硬质合金制作。厚度均匀,其公差±0.01mm。尺寸80×30mm。C.2.3半均局部腐蚀深度:三块平行样上所测30个蚀坑的深度平均值。最大坑深:三块平行样上所测30个蚀坑的最大值。C.2.4

点蚀密度:用200×100mm(有机玻璃)划有方格的罩板(方格尺寸可取2~3cm)在试样两面计数点蚀数量。然后再计算成点数/m2。附加说明:

本标准由中华人民共和国冶金工业部提出。本标准由冶金部钢铁研究总院青岛海洋腐蚀研究所负责起草。本标准主要起草人王相润。

本标准参照采用美国试验与材料协会标准ASTMG52一76《金属及合金表面海水暴露试验推荐实施标准》。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。