GB/T 4337-1984

基本信息

标准号: GB/T 4337-1984

中文名称:金属旋转弯曲疲劳试验方法

标准类别:国家标准(GB)

英文名称: Metal rotational bending fatigue test method

标准状态:已作废

发布日期:1984-04-09

实施日期:1985-03-01

作废日期:2009-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:236612

标准分类号

标准ICS号:冶金>>金属材料试验>>77.040.10金属材料力学试验

中标分类号:冶金>>金属理化性能试验方法>>H22金属力学性能试验方法

关联标准

出版信息

页数:11页

标准价格:10.0 元

出版日期:1985-02-01

相关单位信息

首发日期:1984-04-09

复审日期:2004-10-14

起草单位:钢铁研究总院

发布部门:国家标准局

主管部门:中国钢铁工业协会

标准简介

本标准适用于15~35℃空气条件下,测定金属圆形横截面试样在旋转状态下承受弯曲力矩时的疲劳性能。 GB/T 4337-1984 金属旋转弯曲疲劳试验方法 GB/T4337-1984 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

金属旋转弯曲疲劳试验方法

Metals--Rotating bar bending fatigue testingUDC 669 : 620.174

GB 4337-—84

本标准适用于15~35℃空气条件下,测定金属圆形横截面试样在旋转状态下承受弯曲力矩时的疲劳性能。

试验原理

试样旋转并承受一弯矩,产生弯矩的力F恒定不变且不转动。试样可装成悬臂,在一点或两点加力,或装成横梁,在四点加力。试验一直进行到试样失效或超过预定应力循环次数。注:失效一一试样出现肉眼可见疲劳裂纹或完全断裂。在特殊应用中,可用试样的塑性变形或裂纹扩展速率确定试验的终止。

2术语和定义

疲劳一—材料在交变应力或应变作用下,产生局部累积损伤,经一定循环数而失效。疲劳寿命,N一在规定应力或应变作用下,材料失效前所经受的循环次数。2.2

S-N曲线图-

一应力与疲劳寿命的关系曲线图形。应力比,R—最小应力与最大应力的比值,即αmin/αmax(见图1)。2.4

个应打循环

图1对称应力循环

2.5条件疲劳极限,RN))

一对应于规定循环次数的中值疲劳强度。疲劳极限,一一当N为无穷大(对钢铁材料,般取N=1×10°次)时的中值疲劳强度。2.6理论应力集中系数,Kt一

一根据弹性理论计算的应力集中区最大应力与该区标称应力的比存活率,P—

疲劳寿命高于规定值的百分率。2.7

3试样

3.1与试样有关的符号和说明见下表:国家标准局1984-04-09发布

1985-03-01实施

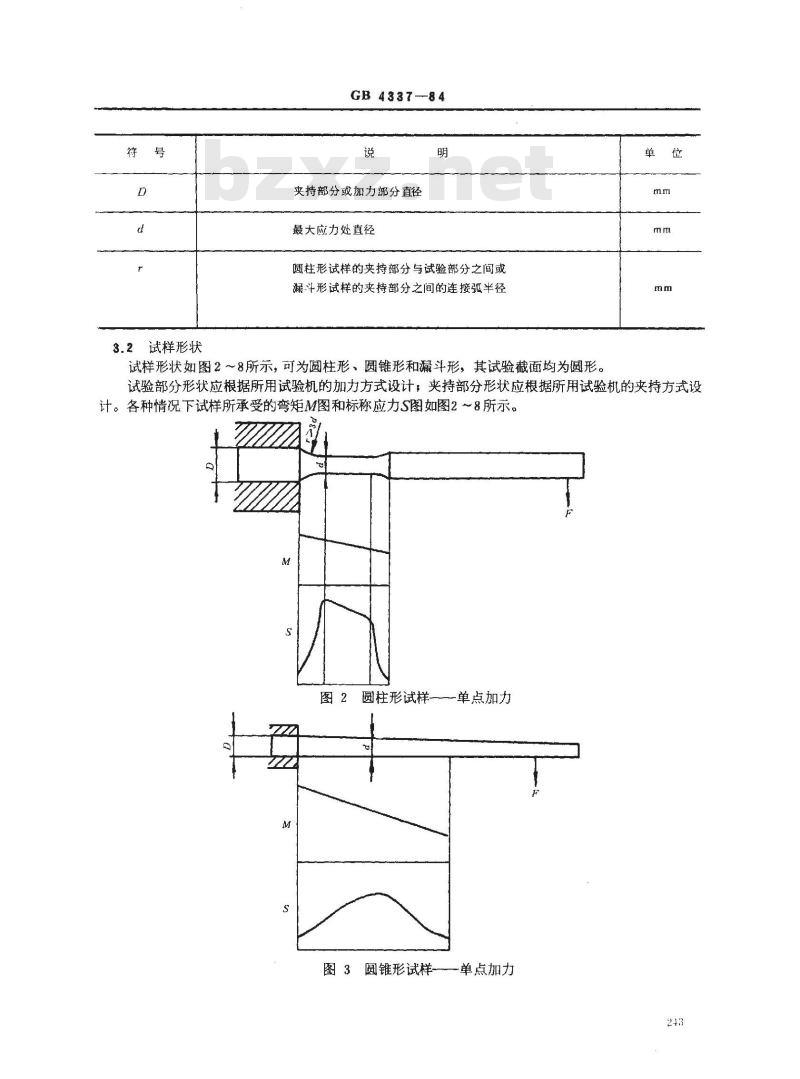

3.2试样形状

GB 4337-84

夹持部分或加力部分直径

最大应力处直径

圆柱形试样的夹持部分与试验部分之间或凝斗形试样的夹持部分之间的连接弧半径试样形状如图2~8所示,可为圆柱形、圆锥形和漏斗形,其试验截面均为圆形。单

试验部分形状应根据所用试验机的加力方式设计,夹持部分形状应根据所用试验机的夹持方式设计。各种情况下试样所承受的弯矩M图和标称应力S图如图2~8所示。AN

圆柱形试样一

一-单点加力

图3圆锥形试样———单点加力

GB4337--84

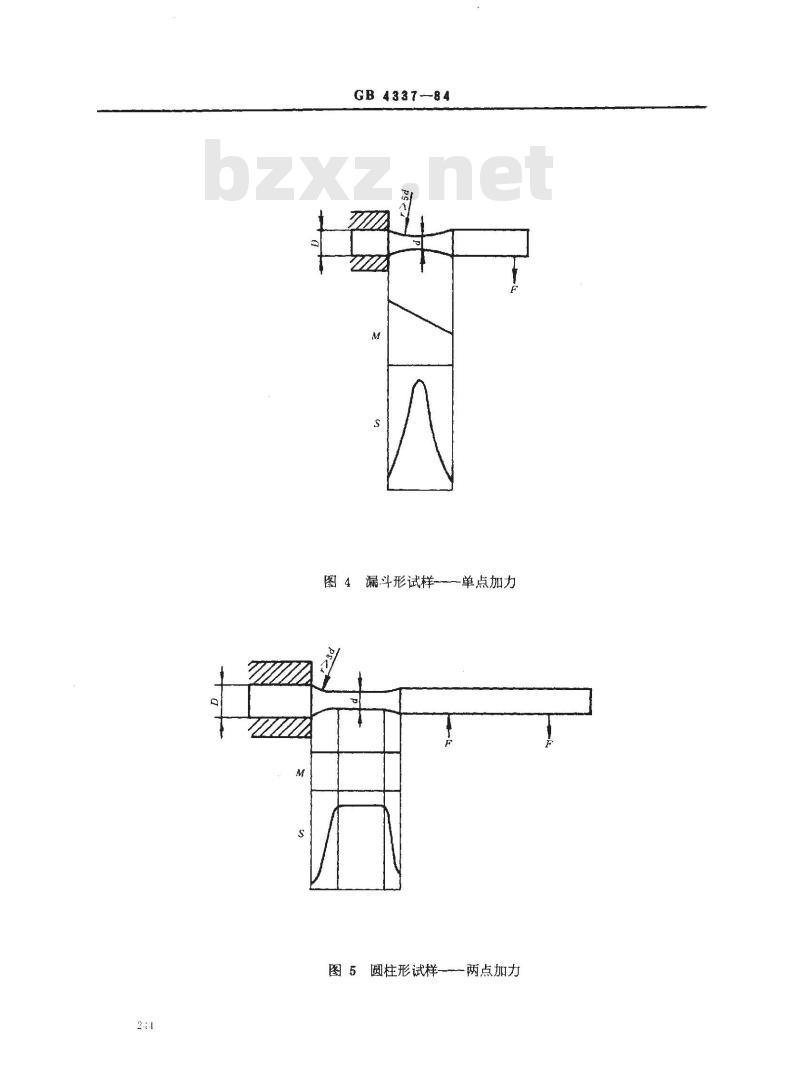

图4漏斗形试样—单点加力

图5圆柱形试样---两点加力

GB4337--84

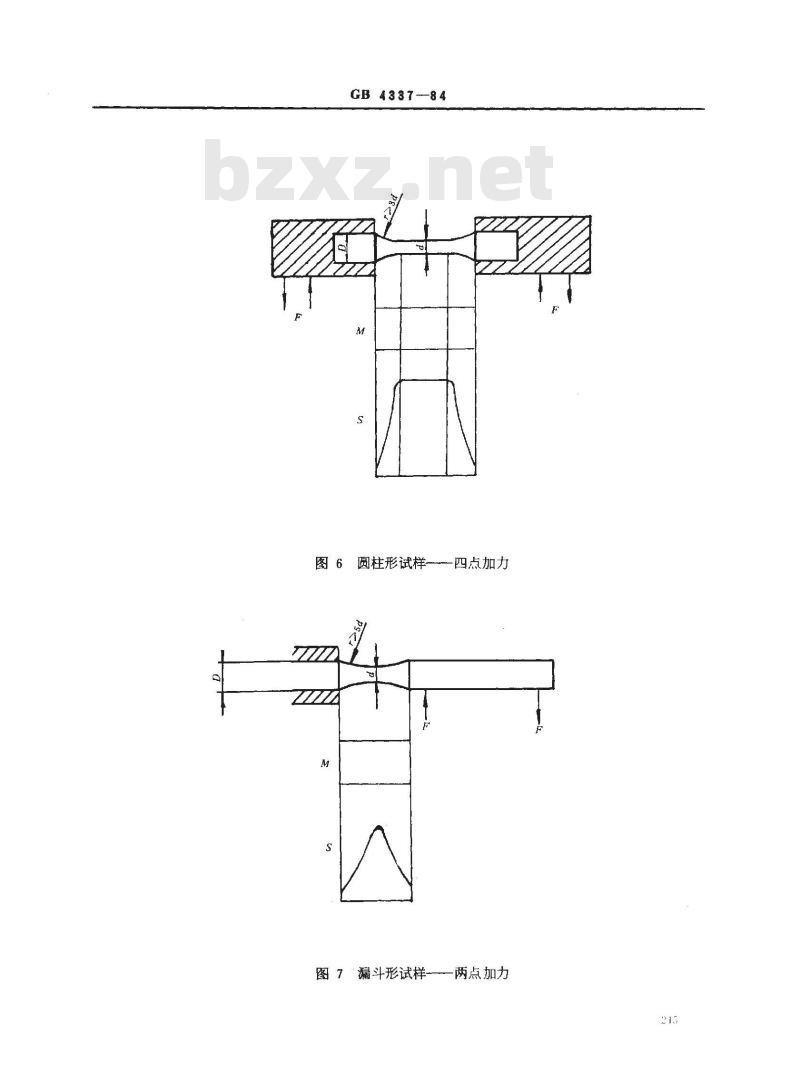

图6圆柱形试样四点加力

图7“漏斗形试样

一两点加力

GB4337-84

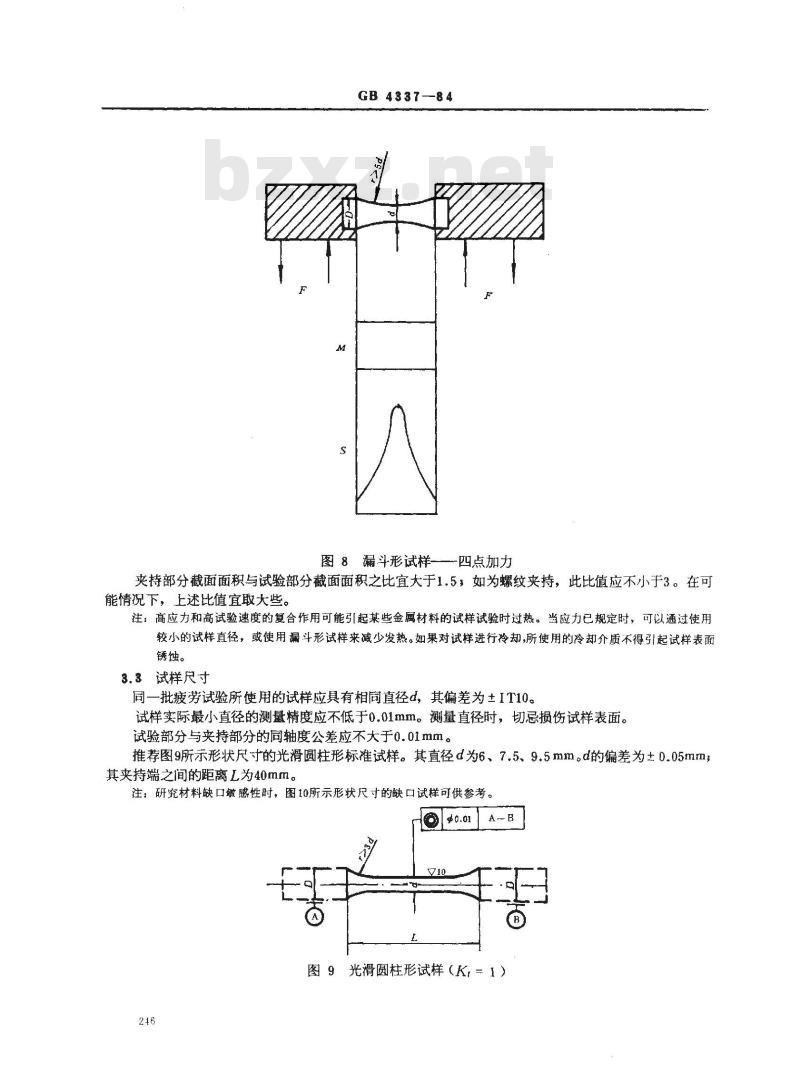

图8漏斗形试样—四点加力

夹持部分截面面积与试验部分截面面积之比宜大于1.5,如为螺纹夹持,此比值应不小于3。在可能情况下,上述比值宜取大些。注:高应力和高试验速度的复合作用可能引起某些金属材料的试样试验时过热。当应力已规定时,可以通过使用较小的试样直径,或使用漏斗形试样来减少发热。如果对试样进行冷却,所使用的冷却介质不得引起试样表面锈蚀。

3.3试样尺寸

同一批疲劳试验所使用的试样应具有相同直径d,其偏差为±IT10。试样实际最小直径的测量精度应不低于0.01mm。测量直径时,切忌损伤试样表面。试验部分与夹持部分的同轴度公差应不大于0.01mm。推荐图9所示形状尺寸的光滑圆柱形标准试样。其直径d为6、7.5、9.5mm。d的偏差为±0.05mm;其夹持端之间的距离L为40mm。

注:研究材料缺口敏感性时,图10所示形状尺寸的缺口试样可供参考。40.01

图9光滑圆柱形试样(K:=1)

3.4试样制备

3.4.1取样

GB 4337-84bzxz.net

0 0.75 ±

图10环形半圆缺口试样(0为缺口半径,K:=1.86)取样部位、取向和方法应按有关标准或双方协议。3.4.2机械加工

所采用的机械加工在试样表面产生的残余应力和加工硬化应尽可能小,所得表面质量应尽可能均匀一致。采用磨削来进行较硬金属试样的精加工,磨削时需提供足够的冷却液,确保试样表面不过热。试样精加工前进行热处理时,应防止变形或表面层变质。不允许对试样进行矫直。3.4.3表面精加工

试样表面的最后精加工,推荐采用水磨砂纸或砂布沿试样纵向进行机械抛光。表面精加工后,光滑试样试验部分的表面光洁度应力求达到又10。注:①如试验目的是评定特定表面条件或已知材料的疲劳性能对表面质量不敏感,则其试样的制备不受3.4.2和3.4.3的限制。

②关于试样的加工工艺,可见附录A(参考件)。3.5试样贮存

已制备好的试样如需贮存一段时间后作试验,则应妥善保护、贮存,确保贮存期间不变形且表面完好无损。试验前,应用适当方祛检查试样,其表面如有锈蚀或伤痕,应重新进行表面精加工加以消除。4试验机

可用不同类型旋转弯曲疲劳试验机,但应满足如下要求:4.1所施弯矩误差不大于±1%。

4.2将检验棒装于试验机上,慢慢转动试验机主轴,用百分表沿检验棒的试验部分或沿其自由端测得的径向跳动量不大于0.02mm。装上标准试样空载运转时,在主轴筒加力部位测得的径向跳动量小于0.06mm。

4.3初始弯矩应尽可能小。对于最大弯矩大于3kgf·m(29.4N·m)的纯弯曲疲劳试验机,其初始弯矩不大于最大弯矩的10%,对于最大弯矩小于3kgf·m(29.4N·m)的纯弯曲疲劳试验机,其初始弯矩不大于最大弯矩的5%。

4.4试验速度范围为900~10000rpm,并分级或无级连续可调。5试验程序

5.1安装试样

将试样装入试验机,牢固夹紧,并使其与试验机主轴保持良好同轴。当用手慢慢转动试验机主轴时,用百分表在纯弯曲试验机的主轴上或在悬臂弯曲试验机中试样自由端上测得的径向跳动量均应不247.

GB 4337-84

大于0.03mm。启动试验机后,空载正常运转时,在主轴筒加力部位测得的径向跳动量应不大于0.06mm加力前,必须检定上述值,使之符合要求。装样时切忌接触试样试验部分表面。5.2获得试验速度

开动试验机,并使试验速度达规定值。推荐试验速度范围为900~10000rpm。同一-批试验的试验速度应相同。不得采用引起试样共振的试验速度。

5.3加力

以递增或连续的方式,平稳而无冲击地将力加到规定值。5.4终止试验

试验--直进行到试样失效或达规定循环次数时终止。试验原则上不得中断。试样失效如发生在最大应力部位之外、或断口有明显缺陷、或中途停试产生异常数据,则试验结果无效。

5.5测定条件疲劳极限

采用升降法测定条件疲劳极限。有效的试样数量一般在十三根以上。应力增量一般为预计条件疲劳极限的3~5%。试验一般在3~5级应力水平下进行。第一根试样的应力水平应略高于预计的条件疲劳极限。根据上一根试样的试验结果(破坏或通过),决定下一根试样的应力(降低或升高),直至完成全部试验。第一对相反结果以前的数据,如在以后数据的应力波动范围之内,则作为有效数据加以利用,朗在试验过程中应陆续将它们平移到第一对相反结果之后,作为该试样所在应力水平下的第一个有效数据。

条件疲劳极限按下式计算:

Or(N)=m台

2U; 0; kgf /mm\(N/mm2)

式中:m一-一有效试验的总次数(破坏或通过数据均计算在内);n--—试验应力水平级数:

U第i级应力水平,

Ui-一第i级应力水平下的试验次数(i=1、2、、n)。5.6测定S-N曲线

测定S-N曲线时,通常至少取4~5级应力水平。用升降法测得的条件疲劳极限作为SN曲线的低应力水平点。其他3~4级较高应力水平下的试验,则用成组试验法,每组试样数量的分配,取决于试验数据的分散度和所要求的置信度,并一般随应力水平的降低而逐渐增加,通常一组需五根左右试样。

用上述方法测定的S·N曲线认为具有50%的存活率。6试验结果的表示方法

试验结果以下列两种方法表示

6.1列表法

表中应包括如下内容:

试验顺序、试样号、试样形状尺寸及表面光洁度、试验应力、经受的循环次数、成组法测得的平均疲劳寿命或升降法测得的条件疲劳极限。6.2图示法

S-N曲线图是常用的一种图示疲劳试验结果的方法,其绘制方法如下:248

GB 4337--84

旋转弯曲疲劳试验、40Cr、b=1176N/mm圆柱形试样、d=7.5mm、磨削表面V9试验速度为3000rpm、室温空气中试验升降法试验中破坏

升降祛试验中通过

58kgf/mm

2/568N/mm2

疲劳寿命,N

图11SN曲线图

zu/jey

以最大应力或对数最大应力为纵座标,以对数疲劳寿命为横座标,将试验数据一-标注在单对数或双对数座标纸上,用直线或曲线进行最佳拟合,即成S~N曲线图,如图11所示。在S~N曲线图中,应注明材料牌号、试样形状尺寸、表面质量(光洁度等)、抗张强度、试验速度、试验环境气氛等。

7试验报告

试验报告应包括如下内容:

注明本标准号;

试验材料的牌号、炉号、规格、热处理工艺及常规力学性能,试样的制备工艺及其形状尺寸和表面状态(光洁度等),试验机名称、型号:

试验速度,

环境温度。如有可能,则记录与环境温度不同的试样温度;环境湿度。如其相对湿度范围超出50~70%时,则试验期间需每天测定;试验过程中不符合规定条件的任何偏差;试验结果,

试验者,试验完成日期。

A.1车削

A.1.1车削粗加工

GB 433784

附录A

疲劳试样加工工艺

(参考件)

将试样毛坏直径从X+5mm(X为试样直径d加上适当的表面精加工余量)粗车至X+0.5mm时,推荐采用如下逐次递减车削深度:1~0.5~0.25mm。

A.1.2车削精加工

将试样从X+0.5mm精车至X时,应进一步递减车削深度,推荐采用如下逐次递减车削深度:0.125~0.075~0.05mm.

推荐走刀量为0.06mm/转。

A.2磨削精加工

磨削用来精加工由于热处理而强度提高,以致不易车削精加工的材料。A.2.1横向精磨

将试样直径从X+0.5mm横向精磨至X+0.05mm时,推荐采用如下递减磨削深度:0.03~0.015mm。

用成型砂轮横磨漏斗形试样时,砂轮和试样应以相同的方向旋转(见图)。成型砂轮横磨漏斗形试样

A.2.2纵向精磨

将试样直径从X+0.05mm纵向精磨至Xmm时,推荐磨削深度为0.005mm。多孔砂轮适于进行钢的纵向磨削。纵磨时,建议砂轮每次横向进给时的速度控制在0.02mm/s。磨削时,应提供足够的高质量冷却液,如水基溶液,以期充分冷却试样。注:①为简化漏斗形试样的加工工序,较硬金属的试样经粗车后,即可用纵向精磨将试样直径磨至Xmm,但必须采用较小的磨削深度并提供充分冷却,确保表面质量。②如暂不能实行纵向精磨,则A.2.2可代之以横向磨削来完成,但横向磨削深度不得大于0.005mm。③应采取措施并仔细加工圆柱形试样的试验部分与夹持部分之间的连接圆弧,确保圆孤写试验部分圆柱相接处连接圆滑。

A.3表面精加工

将试样直径车削或磨削至Xmm后,其表面精加工推荐采用逐次变细的砂纸或砂布,沿试样纵向进行机械抛光(尽量避免手工抛光),真至试样直径达规定值并获得√10级表面光洁度。600粒级碳化硅水砂纸适于进行试验部分表面的最后抛光。256

GB4337.84

用砂纸抛光时,压向试样表面的力应尽可能小,并应尽可能抛掉表面硬化和残余应力层。A.4进行不同材料的比较试验时,推荐采用电解抛光来进行试样表面精加工,电解抛掉一薄层。

注:缺口试样的缺口加工工艺可参考A,1和A.2,但磨削精加工时均为横向磨削。附加说明:

本标准由中华人民共和国冶金工业部提出。本标准由冶金工业部钢铁研究总院起草。本标准主要起草人高舜之。

自本标准实施之日起,原冶金工业部部标准YB40--64《金属弯曲疲劳试验法(试行)》作废。2

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

金属旋转弯曲疲劳试验方法

Metals--Rotating bar bending fatigue testingUDC 669 : 620.174

GB 4337-—84

本标准适用于15~35℃空气条件下,测定金属圆形横截面试样在旋转状态下承受弯曲力矩时的疲劳性能。

试验原理

试样旋转并承受一弯矩,产生弯矩的力F恒定不变且不转动。试样可装成悬臂,在一点或两点加力,或装成横梁,在四点加力。试验一直进行到试样失效或超过预定应力循环次数。注:失效一一试样出现肉眼可见疲劳裂纹或完全断裂。在特殊应用中,可用试样的塑性变形或裂纹扩展速率确定试验的终止。

2术语和定义

疲劳一—材料在交变应力或应变作用下,产生局部累积损伤,经一定循环数而失效。疲劳寿命,N一在规定应力或应变作用下,材料失效前所经受的循环次数。2.2

S-N曲线图-

一应力与疲劳寿命的关系曲线图形。应力比,R—最小应力与最大应力的比值,即αmin/αmax(见图1)。2.4

个应打循环

图1对称应力循环

2.5条件疲劳极限,RN))

一对应于规定循环次数的中值疲劳强度。疲劳极限,一一当N为无穷大(对钢铁材料,般取N=1×10°次)时的中值疲劳强度。2.6理论应力集中系数,Kt一

一根据弹性理论计算的应力集中区最大应力与该区标称应力的比存活率,P—

疲劳寿命高于规定值的百分率。2.7

3试样

3.1与试样有关的符号和说明见下表:国家标准局1984-04-09发布

1985-03-01实施

3.2试样形状

GB 4337-84

夹持部分或加力部分直径

最大应力处直径

圆柱形试样的夹持部分与试验部分之间或凝斗形试样的夹持部分之间的连接弧半径试样形状如图2~8所示,可为圆柱形、圆锥形和漏斗形,其试验截面均为圆形。单

试验部分形状应根据所用试验机的加力方式设计,夹持部分形状应根据所用试验机的夹持方式设计。各种情况下试样所承受的弯矩M图和标称应力S图如图2~8所示。AN

圆柱形试样一

一-单点加力

图3圆锥形试样———单点加力

GB4337--84

图4漏斗形试样—单点加力

图5圆柱形试样---两点加力

GB4337--84

图6圆柱形试样四点加力

图7“漏斗形试样

一两点加力

GB4337-84

图8漏斗形试样—四点加力

夹持部分截面面积与试验部分截面面积之比宜大于1.5,如为螺纹夹持,此比值应不小于3。在可能情况下,上述比值宜取大些。注:高应力和高试验速度的复合作用可能引起某些金属材料的试样试验时过热。当应力已规定时,可以通过使用较小的试样直径,或使用漏斗形试样来减少发热。如果对试样进行冷却,所使用的冷却介质不得引起试样表面锈蚀。

3.3试样尺寸

同一批疲劳试验所使用的试样应具有相同直径d,其偏差为±IT10。试样实际最小直径的测量精度应不低于0.01mm。测量直径时,切忌损伤试样表面。试验部分与夹持部分的同轴度公差应不大于0.01mm。推荐图9所示形状尺寸的光滑圆柱形标准试样。其直径d为6、7.5、9.5mm。d的偏差为±0.05mm;其夹持端之间的距离L为40mm。

注:研究材料缺口敏感性时,图10所示形状尺寸的缺口试样可供参考。40.01

图9光滑圆柱形试样(K:=1)

3.4试样制备

3.4.1取样

GB 4337-84bzxz.net

0 0.75 ±

图10环形半圆缺口试样(0为缺口半径,K:=1.86)取样部位、取向和方法应按有关标准或双方协议。3.4.2机械加工

所采用的机械加工在试样表面产生的残余应力和加工硬化应尽可能小,所得表面质量应尽可能均匀一致。采用磨削来进行较硬金属试样的精加工,磨削时需提供足够的冷却液,确保试样表面不过热。试样精加工前进行热处理时,应防止变形或表面层变质。不允许对试样进行矫直。3.4.3表面精加工

试样表面的最后精加工,推荐采用水磨砂纸或砂布沿试样纵向进行机械抛光。表面精加工后,光滑试样试验部分的表面光洁度应力求达到又10。注:①如试验目的是评定特定表面条件或已知材料的疲劳性能对表面质量不敏感,则其试样的制备不受3.4.2和3.4.3的限制。

②关于试样的加工工艺,可见附录A(参考件)。3.5试样贮存

已制备好的试样如需贮存一段时间后作试验,则应妥善保护、贮存,确保贮存期间不变形且表面完好无损。试验前,应用适当方祛检查试样,其表面如有锈蚀或伤痕,应重新进行表面精加工加以消除。4试验机

可用不同类型旋转弯曲疲劳试验机,但应满足如下要求:4.1所施弯矩误差不大于±1%。

4.2将检验棒装于试验机上,慢慢转动试验机主轴,用百分表沿检验棒的试验部分或沿其自由端测得的径向跳动量不大于0.02mm。装上标准试样空载运转时,在主轴筒加力部位测得的径向跳动量小于0.06mm。

4.3初始弯矩应尽可能小。对于最大弯矩大于3kgf·m(29.4N·m)的纯弯曲疲劳试验机,其初始弯矩不大于最大弯矩的10%,对于最大弯矩小于3kgf·m(29.4N·m)的纯弯曲疲劳试验机,其初始弯矩不大于最大弯矩的5%。

4.4试验速度范围为900~10000rpm,并分级或无级连续可调。5试验程序

5.1安装试样

将试样装入试验机,牢固夹紧,并使其与试验机主轴保持良好同轴。当用手慢慢转动试验机主轴时,用百分表在纯弯曲试验机的主轴上或在悬臂弯曲试验机中试样自由端上测得的径向跳动量均应不247.

GB 4337-84

大于0.03mm。启动试验机后,空载正常运转时,在主轴筒加力部位测得的径向跳动量应不大于0.06mm加力前,必须检定上述值,使之符合要求。装样时切忌接触试样试验部分表面。5.2获得试验速度

开动试验机,并使试验速度达规定值。推荐试验速度范围为900~10000rpm。同一-批试验的试验速度应相同。不得采用引起试样共振的试验速度。

5.3加力

以递增或连续的方式,平稳而无冲击地将力加到规定值。5.4终止试验

试验--直进行到试样失效或达规定循环次数时终止。试验原则上不得中断。试样失效如发生在最大应力部位之外、或断口有明显缺陷、或中途停试产生异常数据,则试验结果无效。

5.5测定条件疲劳极限

采用升降法测定条件疲劳极限。有效的试样数量一般在十三根以上。应力增量一般为预计条件疲劳极限的3~5%。试验一般在3~5级应力水平下进行。第一根试样的应力水平应略高于预计的条件疲劳极限。根据上一根试样的试验结果(破坏或通过),决定下一根试样的应力(降低或升高),直至完成全部试验。第一对相反结果以前的数据,如在以后数据的应力波动范围之内,则作为有效数据加以利用,朗在试验过程中应陆续将它们平移到第一对相反结果之后,作为该试样所在应力水平下的第一个有效数据。

条件疲劳极限按下式计算:

Or(N)=m台

2U; 0; kgf /mm\(N/mm2)

式中:m一-一有效试验的总次数(破坏或通过数据均计算在内);n--—试验应力水平级数:

U第i级应力水平,

Ui-一第i级应力水平下的试验次数(i=1、2、、n)。5.6测定S-N曲线

测定S-N曲线时,通常至少取4~5级应力水平。用升降法测得的条件疲劳极限作为SN曲线的低应力水平点。其他3~4级较高应力水平下的试验,则用成组试验法,每组试样数量的分配,取决于试验数据的分散度和所要求的置信度,并一般随应力水平的降低而逐渐增加,通常一组需五根左右试样。

用上述方法测定的S·N曲线认为具有50%的存活率。6试验结果的表示方法

试验结果以下列两种方法表示

6.1列表法

表中应包括如下内容:

试验顺序、试样号、试样形状尺寸及表面光洁度、试验应力、经受的循环次数、成组法测得的平均疲劳寿命或升降法测得的条件疲劳极限。6.2图示法

S-N曲线图是常用的一种图示疲劳试验结果的方法,其绘制方法如下:248

GB 4337--84

旋转弯曲疲劳试验、40Cr、b=1176N/mm圆柱形试样、d=7.5mm、磨削表面V9试验速度为3000rpm、室温空气中试验升降法试验中破坏

升降祛试验中通过

58kgf/mm

2/568N/mm2

疲劳寿命,N

图11SN曲线图

zu/jey

以最大应力或对数最大应力为纵座标,以对数疲劳寿命为横座标,将试验数据一-标注在单对数或双对数座标纸上,用直线或曲线进行最佳拟合,即成S~N曲线图,如图11所示。在S~N曲线图中,应注明材料牌号、试样形状尺寸、表面质量(光洁度等)、抗张强度、试验速度、试验环境气氛等。

7试验报告

试验报告应包括如下内容:

注明本标准号;

试验材料的牌号、炉号、规格、热处理工艺及常规力学性能,试样的制备工艺及其形状尺寸和表面状态(光洁度等),试验机名称、型号:

试验速度,

环境温度。如有可能,则记录与环境温度不同的试样温度;环境湿度。如其相对湿度范围超出50~70%时,则试验期间需每天测定;试验过程中不符合规定条件的任何偏差;试验结果,

试验者,试验完成日期。

A.1车削

A.1.1车削粗加工

GB 433784

附录A

疲劳试样加工工艺

(参考件)

将试样毛坏直径从X+5mm(X为试样直径d加上适当的表面精加工余量)粗车至X+0.5mm时,推荐采用如下逐次递减车削深度:1~0.5~0.25mm。

A.1.2车削精加工

将试样从X+0.5mm精车至X时,应进一步递减车削深度,推荐采用如下逐次递减车削深度:0.125~0.075~0.05mm.

推荐走刀量为0.06mm/转。

A.2磨削精加工

磨削用来精加工由于热处理而强度提高,以致不易车削精加工的材料。A.2.1横向精磨

将试样直径从X+0.5mm横向精磨至X+0.05mm时,推荐采用如下递减磨削深度:0.03~0.015mm。

用成型砂轮横磨漏斗形试样时,砂轮和试样应以相同的方向旋转(见图)。成型砂轮横磨漏斗形试样

A.2.2纵向精磨

将试样直径从X+0.05mm纵向精磨至Xmm时,推荐磨削深度为0.005mm。多孔砂轮适于进行钢的纵向磨削。纵磨时,建议砂轮每次横向进给时的速度控制在0.02mm/s。磨削时,应提供足够的高质量冷却液,如水基溶液,以期充分冷却试样。注:①为简化漏斗形试样的加工工序,较硬金属的试样经粗车后,即可用纵向精磨将试样直径磨至Xmm,但必须采用较小的磨削深度并提供充分冷却,确保表面质量。②如暂不能实行纵向精磨,则A.2.2可代之以横向磨削来完成,但横向磨削深度不得大于0.005mm。③应采取措施并仔细加工圆柱形试样的试验部分与夹持部分之间的连接圆弧,确保圆孤写试验部分圆柱相接处连接圆滑。

A.3表面精加工

将试样直径车削或磨削至Xmm后,其表面精加工推荐采用逐次变细的砂纸或砂布,沿试样纵向进行机械抛光(尽量避免手工抛光),真至试样直径达规定值并获得√10级表面光洁度。600粒级碳化硅水砂纸适于进行试验部分表面的最后抛光。256

GB4337.84

用砂纸抛光时,压向试样表面的力应尽可能小,并应尽可能抛掉表面硬化和残余应力层。A.4进行不同材料的比较试验时,推荐采用电解抛光来进行试样表面精加工,电解抛掉一薄层。

注:缺口试样的缺口加工工艺可参考A,1和A.2,但磨削精加工时均为横向磨削。附加说明:

本标准由中华人民共和国冶金工业部提出。本标准由冶金工业部钢铁研究总院起草。本标准主要起草人高舜之。

自本标准实施之日起,原冶金工业部部标准YB40--64《金属弯曲疲劳试验法(试行)》作废。2

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。