GB/T 16555.6-1996

基本信息

标准号: GB/T 16555.6-1996

中文名称:碳化硅耐火材料化学分析方法 测定二氧化硅量

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1996-09-27

实施日期:1997-03-01

作废日期:2009-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:160167

相关标签: 碳化硅 耐火材料 化学分析 方法 测定 二氧化硅

标准分类号

标准ICS号:玻璃和陶瓷工业>>81.080耐火材料

中标分类号:建材>>耐火材料>>Q41硅质耐火材料

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:8, 字数:12千字

标准价格:10.0 元

出版日期:1997-03-01

相关单位信息

首发日期:1996-09-27

复审日期:2004-10-14

起草人:黄卫国、李丽萍

起草单位:冶金部洛阳耐火材料研究院

提出单位:全国耐火材料标准化技术委员会

发布部门:国家技术监督局

主管部门:国家标准化管理委员会

标准简介

本标准规定了测定二氧化硅量的方法提要、试剂和材料、仪器设备、试样、分析步骤、分析结果的表述及允许差。本标准适用于SiC≤15%的碳化硅耐火材料中二氧化硅量的测定。测定范围:二氧化硅≥20.00%。 GB/T 16555.6-1996 碳化硅耐火材料化学分析方法 测定二氧化硅量 GB/T16555.6-1996 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T16555.6--1996

本标准参考罗马尼亚标准STAS9281/5—74《碳化硅耐火材料二氧化硅量的测定》中第种方

为了保护铂柑蜗,本标准以无水碳酸钠和硼酸配制成的混合熔剂代替无水碳酸钠与硝酸钾为熔剂分解试样。

由于游离硅量的测定是本系列标准中的一个独立部分,本标准在计算二氧化硅的公式中减去了游离硅。

本标准的附录A是标准的附录。

本标准由全国耐火材料标准化技术委员会提出并归。本标准起草单位:治金工业部洛阳耐火材料研究院。本标雅起草人黄卫国、李丽萍。3to

1范围

中华人民共和国国家标准

碳化硅耐火材料化学分析方法

测定二氧化硅量

Chemicat analysis for silicon carbide refractories-Determination of silicon dioxideGB/T16555.6---1996

本标准规定了测定二氧化硅量的方法提要、试剂和材料、仪器设备、试样、分析步骤、分析结果的表述及允许差。

本标准适用于SiC≤15%的碳化硅耐火材料中二氧化硅量的测定测定范围:二氧化硅≥20.00%。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T2007.1一87散装矿石产品取样、制样通则手工取样方法GB/T2007.2--87散装矿石产品取样、制样通则手工制样方法GB/T8170数值修约规则

GB/T10325一88耐火制品堆放、取样、验收、保管和运输规则3方法提要

试料用混台熔剂熔融,盐酸浸取·加热浓缩至湿盐状,加甲基纤维素凝聚,将沉淀洗涤,划滤灼烧至恒量。用氢氟酸除硅后再次灼烧至恒量。以两次的质量差作为试料的上硅量。再将残渣熔融没出·合并到主硅滤液中,以钼兰光度法测定其残硅量。主硅量与残硅量之和即为试料总硅量。由试样总硅量减去其碳化硅和游离硅的量计算出二氧化硅量。4试剂和材料

4.1混含熔剂:4份质量的无水碳酸钠与1份质量的硼酸研细并混匀。4.2盐酸(p=1.19g/cm)。

4.3盐酸(1+5)。wwW.bzxz.Net

4.4盐酸(5+95)。

4.5 硫酸(1+1)。

4.6氢氟酸(p=1.13g/cm2)

4.7甲基纤维素(1.5g/1.)称取0.15g甲基纤维素于塑料杯中,加100ml.水溶解.放置罩4h后使用,用前摇匀。

4.8硝酸银溶液(10g/L.)。

4.9钼酸铵C(NH.)Ma,O2·24H2O溶液50g/L)。国家技术监督局1996-09-27批准1997-03-01实施

GB/T 16555.6—1996

4.10硫酸亚铁铵[FeSO,·(NH,),SO·6H2O)溶液(40g/L):称取4g硫酸亚铁铵溶于水中,加5ml硫酸(4.5),用水稀释至100mL,混勾、过滤。4.11混合酸:称取15g草酸(HzC,0,·2HO)溶于250mlL硫酸(1+8)中,用水稀释至1000mL4.12二氧化硅标准贮存液(1.0000mg/mL):称取0.5000g预先在1000℃灼烧2h并冷至室温的氧化硅(99.99%)于铂内,加4g无水碳酸钠混勾,再覆盖1g无水碳酸钠,盖上柑埚盖并稍留缝隙,于1000℃高温炉内熔融5~10min后取出冷却,置于聚四氟乙烯烧杯中,用100mL沸水浸取,用热水洗出埚和盖,冷至室温后移入500mL容量瓶中,用水稀释至刻度,摇匀后移入塑料瓶中保存。4.13二氧化硅标准溶液(0.0100mg/mL):移取5.00ml,二氧化硅标准贮存液(4.12)于500mL容量瓶中,用水稀释至刻度,摇勾后移入塑料瓶中。5仪器设备

5.1天平(精度0.0001g)。

5.2分光光度计。

5.3铂(30mL)。

6试样

6.1实验室样品的采制

对定型制品,按GB10325一88第3章采样,在切(钻)取有关的物理检验用试样后,将剩余部分的表皮除去,然后各取100g以上,合并作为实验室样品;对不定形材料,可按GB2007.1和GB2007.2分别进行采样和制样。

6.2试样的制备

对定型制品,将6.1所得实验室样品全部破碎至2.0mm以下,缩分出100g。再用钢研钵击碎至0.9mm以下,缩分出25g,然后用钢研钵反复击碎至全部通过0.088mm筛,并用磁铁吸除引入的铁;对不定形材料,从6.1所得实验室样品中缩分出25g,用钢研钵反复击碎至全部通过0.088mm筛,用磁铁吸除引入的铁。

最后将试样于110℃烘2h,置于干燥器中冷至室温。7分析步骤

7.1试料

称取0.25~0.50g试样,精确至0.0001g,用二份试料进行测定。7.2空白试验

随同试样作一次空白试验。

7.3校正试验

随同试样分析同类标准样品。

7.4测定

7.4.1将试料置于铂埚(5.3)内,放入1100℃高温炉内烧10~15min,取出冷却。加2g混合溶剂搅勾,再覆盖0.5g混合熔剂,加盖并稍留缝隙,先于750~800℃高温炉内加热30min,再将炉温逐渐升至1100℃,待试样完全分解,取出,旋转埚使熔体附着于娲壁内冷却。7.4.2将埚直立于200mL烧杯中,加20mL水于埚中,浸泡3h,加10mL盐酸(4.2)于烧杯中用水将埚外壁和埚盖洗净。向埚内加入12mL盐酸(4.3),于电炉板上加热漫取残余熔体,将内的溶液并入原烧杯中,将埚洗净。往烧杯中加入8mL盐酸(4.2),于电炉板上低温加热浓缩至逊盐状态,取下,冷却,加2mL盐酸(4.2)搅拌,加少许纸浆和3mL.甲基纤维素溶液搅拌1min,放置5min后用中速定量滤纸过滤,滤液承接于250mL容量瓶中,用热盐酸(4.4)洗涤烧杯和玻棒,用一小片滤纸302

GB/T 16555.6--1996

擦洗,使沉淀全部转移到滤纸上。用热盐酸(4.4)将沉淀洗至白色,再用热水洗至无氯离了(用硝酸银溶液检查)。

7.4.3将所得沉淀连同滤纸包好、放入铂娲(5.3)内,小心烘T、灰化,置于500C高温炉中,逐渐升至1050~1100℃,灼烧1h,取出叠于干燥器中冷至室温,称量。反复灼烧(每次15min)至恒量。7.4.4灼烧后的沉淀用水润湿,加硫酸(4.5)4滴,加氢氟酸5mL,于电炉板上低温蒸发至胃尽白烟。然后置于1050~1100C高温炉内灼烧15min,取出,置于干燥器中冷至室温后称量。如此反复操作,直至恒量。

7.4.5于盛有残渣的(7.4.4)中加0.5g混合熔剂,于1050~1100℃高温炉内熔融2~3min,取出,冷却。加6mL盐酸(4.3)于铂埚内,于电炉板上加热漫取,溶液并入原滤液(7.4.2)中.用水稀释至刻度,摇勾。

7.4.6移取10.00mL溶液(7.4.5)于100ml.容量瓶中,加10mL水和5ml钥酸铵(4.9),摇匀,放置10~30min。加30mL混合酸(4.11),立即加入5mlL硫酸亚铁铵(4.10),用水稀释至刻度,摇勾。7.4.7用3cm比色ⅢL,于分光光度计波长690nm处,以空白溶液(6.2)为参比,测量其吸光度,然后从工.作曲线(7.5)上查出对应的二氧化硅量。7.5T.作曲线的绘制

移取0.00、2.00、4.00.6.00.8.00、10.00ml标准溶液(4.13)于-组100ml.容量瓶中,加2.5ml盐酸(4.3),加水至20ml,以下按7.4.6和7.4.7,以试剂空白作参比测量其吸光度,绘制标准线。8分析结果和表述

8.1分析值的计算

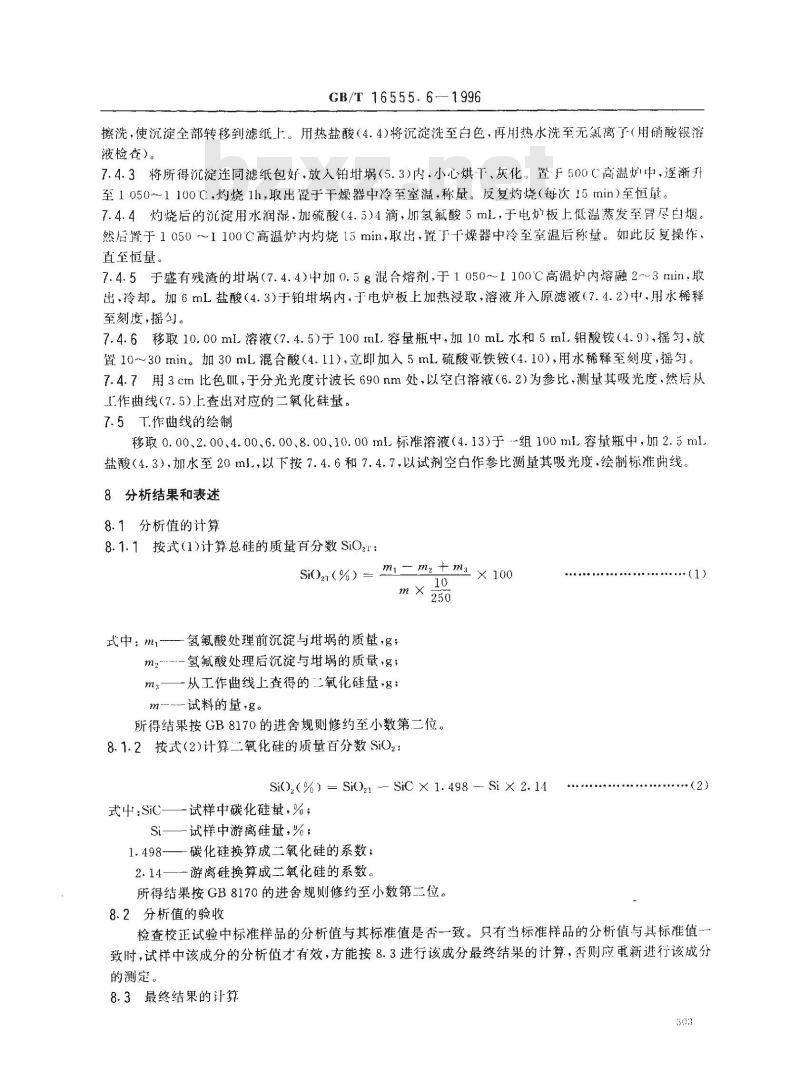

8.1.1按式(1)计算总硅的质量百分数SiO2T:si0n(%)=m=mt × 100

m×250

式中:m--氢氟酸处理前沉淀与埚的质量,g;m氢氟酸处理后沉淀与竭的质量..;m3从工作曲线上查得的氧化硅量,g:m -试料的量,g。

所得结果按GB8170的进舍规则修约至小数第二位。8.1.2按式(2)计算二氧化硅的质量百分数SiO2:Si0,(%) = Si021 -- SiC X 1. 498 - Si X 2. 14式中:SiC—试样中碳化硅量,%;Si——试样中游离硅量,%;

1.498-碳化硅换算成二氧化硅的系数;2.14一一游离硅换算成二氧化硅的系数。所得结果按GB8170的进舍规则修约至小数第二位。***(1)

8.2分析值的验收

检查校正试验中标准样品的分析值与其标准值是否一致。只有当标准样品的分析值与其标准值~-致时,试样中该成分的分析值才有效,方能按8.3进行该成分最终结渠的计算,否则应重新进行该成分的测定。

8.3最终结果的计算

GB/T16555.6-1996

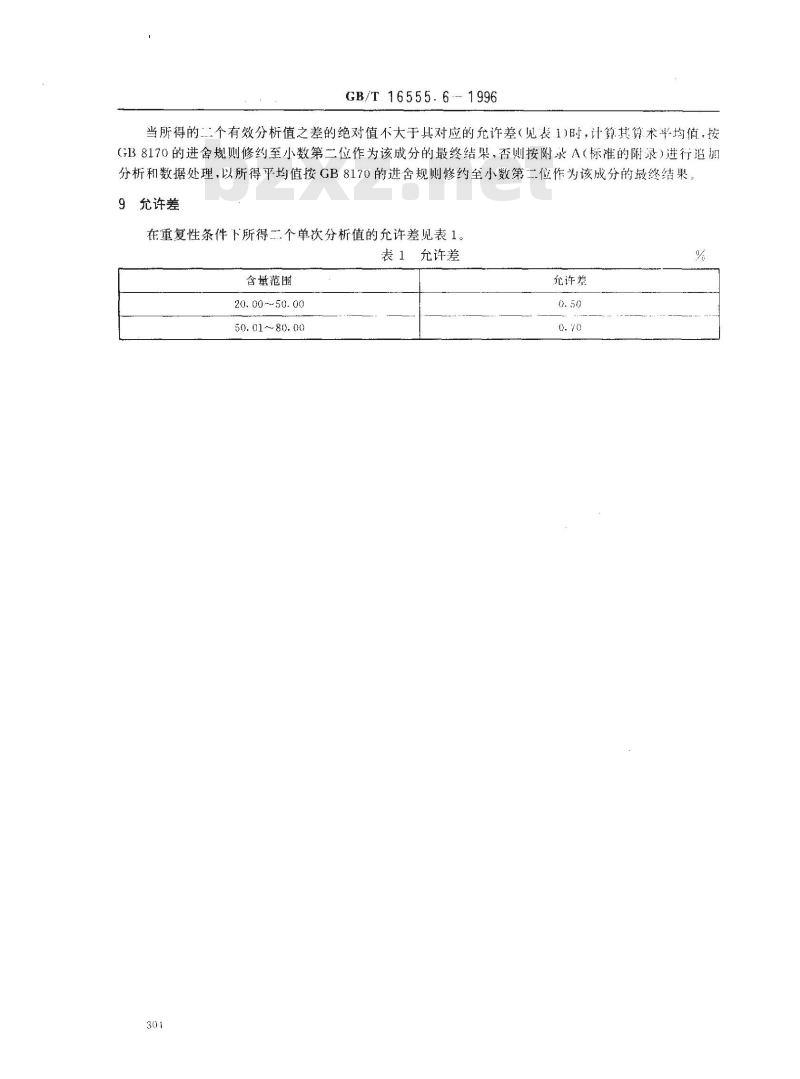

当所得的二个有效分析值之差的绝对值不大于其对应的允许差(见表1)时,计算其算术平均值,按(GB8170的进舍规则修约至小数第二位作为该成分的最终结果,否则按刚录A(标准的附录)进行追加分析和数据处理,以所得平均值按GB8170的进舍规则修约至小数第二位作为该成分的最终结果:9

允许差

在重复性条件下所得二个单次分析值的充许差见表1。表1允许差

含量范围

20. 00 ~ 50. 00

50.01~80.00

允许券

上述:ri

-α,>)

进行33

:单次分析值;

允许差。

GB/T16555.6—1996

(标准的附录)

追加分析和数据处理程序

极差≤1.2

极差≤1.37

取r1 2之中位数

a+t,+a

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准参考罗马尼亚标准STAS9281/5—74《碳化硅耐火材料二氧化硅量的测定》中第种方

为了保护铂柑蜗,本标准以无水碳酸钠和硼酸配制成的混合熔剂代替无水碳酸钠与硝酸钾为熔剂分解试样。

由于游离硅量的测定是本系列标准中的一个独立部分,本标准在计算二氧化硅的公式中减去了游离硅。

本标准的附录A是标准的附录。

本标准由全国耐火材料标准化技术委员会提出并归。本标准起草单位:治金工业部洛阳耐火材料研究院。本标雅起草人黄卫国、李丽萍。3to

1范围

中华人民共和国国家标准

碳化硅耐火材料化学分析方法

测定二氧化硅量

Chemicat analysis for silicon carbide refractories-Determination of silicon dioxideGB/T16555.6---1996

本标准规定了测定二氧化硅量的方法提要、试剂和材料、仪器设备、试样、分析步骤、分析结果的表述及允许差。

本标准适用于SiC≤15%的碳化硅耐火材料中二氧化硅量的测定测定范围:二氧化硅≥20.00%。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T2007.1一87散装矿石产品取样、制样通则手工取样方法GB/T2007.2--87散装矿石产品取样、制样通则手工制样方法GB/T8170数值修约规则

GB/T10325一88耐火制品堆放、取样、验收、保管和运输规则3方法提要

试料用混台熔剂熔融,盐酸浸取·加热浓缩至湿盐状,加甲基纤维素凝聚,将沉淀洗涤,划滤灼烧至恒量。用氢氟酸除硅后再次灼烧至恒量。以两次的质量差作为试料的上硅量。再将残渣熔融没出·合并到主硅滤液中,以钼兰光度法测定其残硅量。主硅量与残硅量之和即为试料总硅量。由试样总硅量减去其碳化硅和游离硅的量计算出二氧化硅量。4试剂和材料

4.1混含熔剂:4份质量的无水碳酸钠与1份质量的硼酸研细并混匀。4.2盐酸(p=1.19g/cm)。

4.3盐酸(1+5)。wwW.bzxz.Net

4.4盐酸(5+95)。

4.5 硫酸(1+1)。

4.6氢氟酸(p=1.13g/cm2)

4.7甲基纤维素(1.5g/1.)称取0.15g甲基纤维素于塑料杯中,加100ml.水溶解.放置罩4h后使用,用前摇匀。

4.8硝酸银溶液(10g/L.)。

4.9钼酸铵C(NH.)Ma,O2·24H2O溶液50g/L)。国家技术监督局1996-09-27批准1997-03-01实施

GB/T 16555.6—1996

4.10硫酸亚铁铵[FeSO,·(NH,),SO·6H2O)溶液(40g/L):称取4g硫酸亚铁铵溶于水中,加5ml硫酸(4.5),用水稀释至100mL,混勾、过滤。4.11混合酸:称取15g草酸(HzC,0,·2HO)溶于250mlL硫酸(1+8)中,用水稀释至1000mL4.12二氧化硅标准贮存液(1.0000mg/mL):称取0.5000g预先在1000℃灼烧2h并冷至室温的氧化硅(99.99%)于铂内,加4g无水碳酸钠混勾,再覆盖1g无水碳酸钠,盖上柑埚盖并稍留缝隙,于1000℃高温炉内熔融5~10min后取出冷却,置于聚四氟乙烯烧杯中,用100mL沸水浸取,用热水洗出埚和盖,冷至室温后移入500mL容量瓶中,用水稀释至刻度,摇匀后移入塑料瓶中保存。4.13二氧化硅标准溶液(0.0100mg/mL):移取5.00ml,二氧化硅标准贮存液(4.12)于500mL容量瓶中,用水稀释至刻度,摇勾后移入塑料瓶中。5仪器设备

5.1天平(精度0.0001g)。

5.2分光光度计。

5.3铂(30mL)。

6试样

6.1实验室样品的采制

对定型制品,按GB10325一88第3章采样,在切(钻)取有关的物理检验用试样后,将剩余部分的表皮除去,然后各取100g以上,合并作为实验室样品;对不定形材料,可按GB2007.1和GB2007.2分别进行采样和制样。

6.2试样的制备

对定型制品,将6.1所得实验室样品全部破碎至2.0mm以下,缩分出100g。再用钢研钵击碎至0.9mm以下,缩分出25g,然后用钢研钵反复击碎至全部通过0.088mm筛,并用磁铁吸除引入的铁;对不定形材料,从6.1所得实验室样品中缩分出25g,用钢研钵反复击碎至全部通过0.088mm筛,用磁铁吸除引入的铁。

最后将试样于110℃烘2h,置于干燥器中冷至室温。7分析步骤

7.1试料

称取0.25~0.50g试样,精确至0.0001g,用二份试料进行测定。7.2空白试验

随同试样作一次空白试验。

7.3校正试验

随同试样分析同类标准样品。

7.4测定

7.4.1将试料置于铂埚(5.3)内,放入1100℃高温炉内烧10~15min,取出冷却。加2g混合溶剂搅勾,再覆盖0.5g混合熔剂,加盖并稍留缝隙,先于750~800℃高温炉内加热30min,再将炉温逐渐升至1100℃,待试样完全分解,取出,旋转埚使熔体附着于娲壁内冷却。7.4.2将埚直立于200mL烧杯中,加20mL水于埚中,浸泡3h,加10mL盐酸(4.2)于烧杯中用水将埚外壁和埚盖洗净。向埚内加入12mL盐酸(4.3),于电炉板上加热漫取残余熔体,将内的溶液并入原烧杯中,将埚洗净。往烧杯中加入8mL盐酸(4.2),于电炉板上低温加热浓缩至逊盐状态,取下,冷却,加2mL盐酸(4.2)搅拌,加少许纸浆和3mL.甲基纤维素溶液搅拌1min,放置5min后用中速定量滤纸过滤,滤液承接于250mL容量瓶中,用热盐酸(4.4)洗涤烧杯和玻棒,用一小片滤纸302

GB/T 16555.6--1996

擦洗,使沉淀全部转移到滤纸上。用热盐酸(4.4)将沉淀洗至白色,再用热水洗至无氯离了(用硝酸银溶液检查)。

7.4.3将所得沉淀连同滤纸包好、放入铂娲(5.3)内,小心烘T、灰化,置于500C高温炉中,逐渐升至1050~1100℃,灼烧1h,取出叠于干燥器中冷至室温,称量。反复灼烧(每次15min)至恒量。7.4.4灼烧后的沉淀用水润湿,加硫酸(4.5)4滴,加氢氟酸5mL,于电炉板上低温蒸发至胃尽白烟。然后置于1050~1100C高温炉内灼烧15min,取出,置于干燥器中冷至室温后称量。如此反复操作,直至恒量。

7.4.5于盛有残渣的(7.4.4)中加0.5g混合熔剂,于1050~1100℃高温炉内熔融2~3min,取出,冷却。加6mL盐酸(4.3)于铂埚内,于电炉板上加热漫取,溶液并入原滤液(7.4.2)中.用水稀释至刻度,摇勾。

7.4.6移取10.00mL溶液(7.4.5)于100ml.容量瓶中,加10mL水和5ml钥酸铵(4.9),摇匀,放置10~30min。加30mL混合酸(4.11),立即加入5mlL硫酸亚铁铵(4.10),用水稀释至刻度,摇勾。7.4.7用3cm比色ⅢL,于分光光度计波长690nm处,以空白溶液(6.2)为参比,测量其吸光度,然后从工.作曲线(7.5)上查出对应的二氧化硅量。7.5T.作曲线的绘制

移取0.00、2.00、4.00.6.00.8.00、10.00ml标准溶液(4.13)于-组100ml.容量瓶中,加2.5ml盐酸(4.3),加水至20ml,以下按7.4.6和7.4.7,以试剂空白作参比测量其吸光度,绘制标准线。8分析结果和表述

8.1分析值的计算

8.1.1按式(1)计算总硅的质量百分数SiO2T:si0n(%)=m=mt × 100

m×250

式中:m--氢氟酸处理前沉淀与埚的质量,g;m氢氟酸处理后沉淀与竭的质量..;m3从工作曲线上查得的氧化硅量,g:m -试料的量,g。

所得结果按GB8170的进舍规则修约至小数第二位。8.1.2按式(2)计算二氧化硅的质量百分数SiO2:Si0,(%) = Si021 -- SiC X 1. 498 - Si X 2. 14式中:SiC—试样中碳化硅量,%;Si——试样中游离硅量,%;

1.498-碳化硅换算成二氧化硅的系数;2.14一一游离硅换算成二氧化硅的系数。所得结果按GB8170的进舍规则修约至小数第二位。***(1)

8.2分析值的验收

检查校正试验中标准样品的分析值与其标准值是否一致。只有当标准样品的分析值与其标准值~-致时,试样中该成分的分析值才有效,方能按8.3进行该成分最终结渠的计算,否则应重新进行该成分的测定。

8.3最终结果的计算

GB/T16555.6-1996

当所得的二个有效分析值之差的绝对值不大于其对应的允许差(见表1)时,计算其算术平均值,按(GB8170的进舍规则修约至小数第二位作为该成分的最终结果,否则按刚录A(标准的附录)进行追加分析和数据处理,以所得平均值按GB8170的进舍规则修约至小数第二位作为该成分的最终结果:9

允许差

在重复性条件下所得二个单次分析值的充许差见表1。表1允许差

含量范围

20. 00 ~ 50. 00

50.01~80.00

允许券

上述:ri

-α,>)

进行33

:单次分析值;

允许差。

GB/T16555.6—1996

(标准的附录)

追加分析和数据处理程序

极差≤1.2

极差≤1.37

取r1 2之中位数

a+t,+a

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。