GB/T 16752-1997

基本信息

标准号: GB/T 16752-1997

中文名称:混凝土和钢筋混凝土排水管试验方法

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1997-03-06

实施日期:1997-10-01

作废日期:2006-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:434962

标准分类号

标准ICS号:流体系统和通用件>>管道部件和管道>>23.040.50 其他材料的管和配件建筑材料和建筑物>>建筑材料>>91.100.30混凝土和混凝土制品

中标分类号:化工>>无机化工原料>>G10无机化工原料综合

关联标准

替代情况:被GB/T 16752-2006代替

出版信息

出版社:中国标准出版社

书号:155066.1-13992

页数:平装16开, 页数:20, 字数:36千字

标准价格:14.0 元

出版日期:2004-04-11

相关单位信息

复审日期:2004-10-14

起草单位:国家建筑材料工业局

归口单位:全国水泥制品标准化技术委员会

发布部门:国家技术监督局

主管部门:中国建筑材料工业协会

标准简介

本标准规定了混凝土和钢筋混凝土排水管外观质量检查、尺寸、外压荷载、内水压、保护层厚度、吸水率、混凝土强度等试验用的试件、仪器设备和量具、试验方法、试验步骤、结果计算及试验报告。 GB/T 16752-1997 混凝土和钢筋混凝土排水管试验方法 GB/T16752-1997 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T16752—1997

本标准是混凝土和钢筋混凝土排水管产品试验方法标准,是与GB11836《混凝土和钢筋混凝土排水管》和其他同类产品标准配套使用的一个标推。本标准附录A,附录B都是标准的附录。本标准由国家建筑材料工业局提出。本标准由全国水泥制品标准化技术委员会归口。本标准负责起草单位:国家建筑材料工业局苏州混凝土水泥制品研究院。本标准参加起草单位:北京市第三水泥管厂、武汉市水泥制品厂,本标准主要起草人:周正、赵玉屏、余科旺、仲国贤、谈永泉。390

1范围

中华人民共和国国家标准

混凝土和钢筋混凝土排水管试验方法Test methods of concrete and reinforcedconcrete drainage and sewer pipesGB/T 16752--1997

本标准规定了混凝土和钢筋混凝土排水管外观质量检查、尺寸、外压荷载、内水压、保护层厚度、吸水率、混凝土强度等试验用的试件,仪器设备和量具、试验方法、试验步骤、结果计算及试验报告。2引用标准

下列标准包含的条文,通过在本标准中引用而构成为本标的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标推的各方应探讨使用下列标准最新版本的可能性。GB 1214—85

GB 1215--87

GB 1226—86

GB 3719—88

GB 9056-88

GB 9057-—88

GB 10633—89

GB 11836—89

游标卡尺

深度游标卡尺

一般压力表

工具显微镜

钢直尺

单杠式内径千分尺

钢卷尺

混凝土和钢筋混凝土排水管

GB 11837—89

混凝土管用混凝土抗压强度检验方法工业过程测量和控制用检验仪表和显示仪表精确度等级GB/T 13283—91

磁弹性测力称重传感器

GB/T 13335—91

GB 107-

3定义

混凝土强度检验评定标准

本标准采用下列定义。

3.1露筋

钢筋未被混凝士包裹而外露。

3.2裂缝

混凝土表面存在的伸入混凝土内的缝隙。3.3合缝漏浆

混凝土表面在管模合缝处因水泥浆流失露出砂、石。3.4麻面

混凝土表面出现的较为密集的小孔。3.5蜂窝

混凝土表面因缺少水泥砂浆而形成的石子外露和空洞。国家技术监督局1997-03-06批准1997-10-01实施

3.6粘皮

GB/T16752--1997

混凝土表面因水泥砂浆被管模粘连而造成的粗糙不平。3.7塌落

钢筋骨架内侧管壁混凝土坠落。3.8空鼓

混凝土内部局部出现的空气夹层。3.9拐点

承插式管的承口外斜坡与筒体平直段交界处。仪器设备

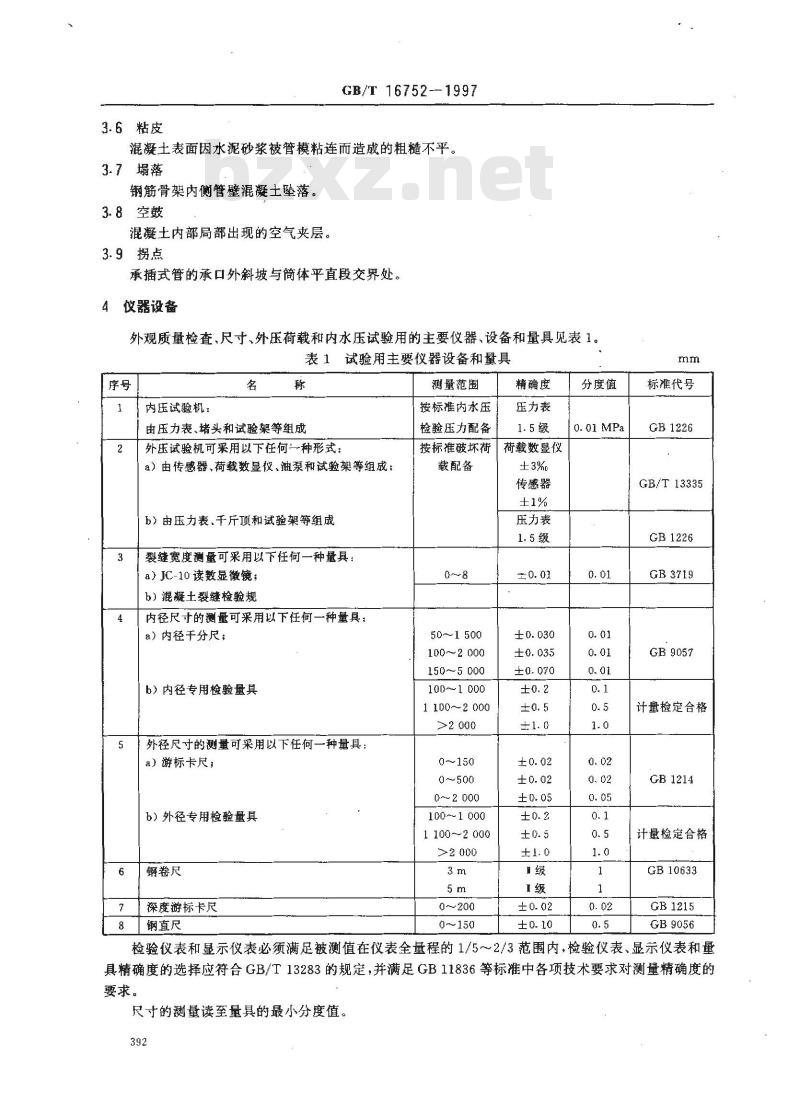

外观质量检查、尺寸、外压荷载和内水压试验用的主要仪器、设备和量具见表1。表1试验用主要仪器设备和量具

内压试验机:

由压力表,堵头和试验架等组成外压试验机可采用以下任何一种形式:a)由传感器、荷载数显仪、油泵和试验架等组成:b)由压力表、千斤顶和试验架等组成裂缝宽度测量可采用以下任何一种量具:a)JC-10读数显微镜;

b)混凝土裂缝检验规

内径尺寸的测量可采用以下任何一种量具:a)内径千分尺;

b)内径专用检验量具

外径尺寸的测量可采用以下任何一种量具:a)游标卡尺;

b)外径专用检验量具

钢卷尺

深度游标卡尺

钢直尺

测量范围

按标推内水压

检验压力配备

按标准破坏荷

载配备

50~~1 500

100~2 000

150~5000

100~1000

1 100~2 000

>2 000

0~500

0~2 000

100~1 000

1 100~2 000

>2 000

0~200

精确度

压力表

荷载数显仪

传感器

压力表

分度值

标准代号

GB1226

GB/T13335

GB1226

GB3719

GB 9057

计量检定合格

GB1214

计量检定合格

GB10633

GB1215

GB9056

检验仪表和显示仪表必须满足被测值在仪表全量程的1/5~2/3范围内,检验仪表、显示仪表和量具精确度的选择应符合GB/T13283的规定,并满足GB11836等标准中各项技术要求对测量精确度的要求。

尺寸的测量读至量具的最小分度值。392

5试验方法

5.1试件

GB/T 16752—1997

各项试验用试件应满足混凝土和钢筋混凝土排水管标准的规定。5.2外观质量

5.2.1露筋

a)目测管体表面有无露筋;

b)用钢卷尺测量露筋的长度。

5.2.2裂缝

a)检查管体表面有无可见裂缝;b)用读数显微镜或混凝土裂缝检验规测量裂缝的最大宽度;c)用钢卷尺或钢直尺测量裂缝长度。5.2.3合缝漏浆

a)目测管体在管模合缝处有无漏浆;b)用20铁丝和钢直尺测量漏浆深度;c)用钢直尺或钢卷尺测量每处漏浆的长度:d)用钢直尺测量漏浆处的最大宽度。5.2.4蜂窝、麻面、粘皮、塌落和空鼓a)目测管体有无蜂窝、麻面、粘皮和落,用250g铁锤敲击管的表面,依据声音的差异确定管体有无空鼓,并用色笔标出空鼓的范围;b)用20铁丝和钢直尺测量蜂窝的最大深度;c)用拉线和钢直尺测量最大粘皮深度;a)上述缺陷的面积都视为一个长方形,用钢卷尺测量上述缺陷的最大长度和最大宽度。5.2.5端部碰伤

a)目测管两端部有无碰伤;

b)用钢卷尺或钢直尺测量碰伤处的环向长度和纵向深度。5.2.6外表面凹坑

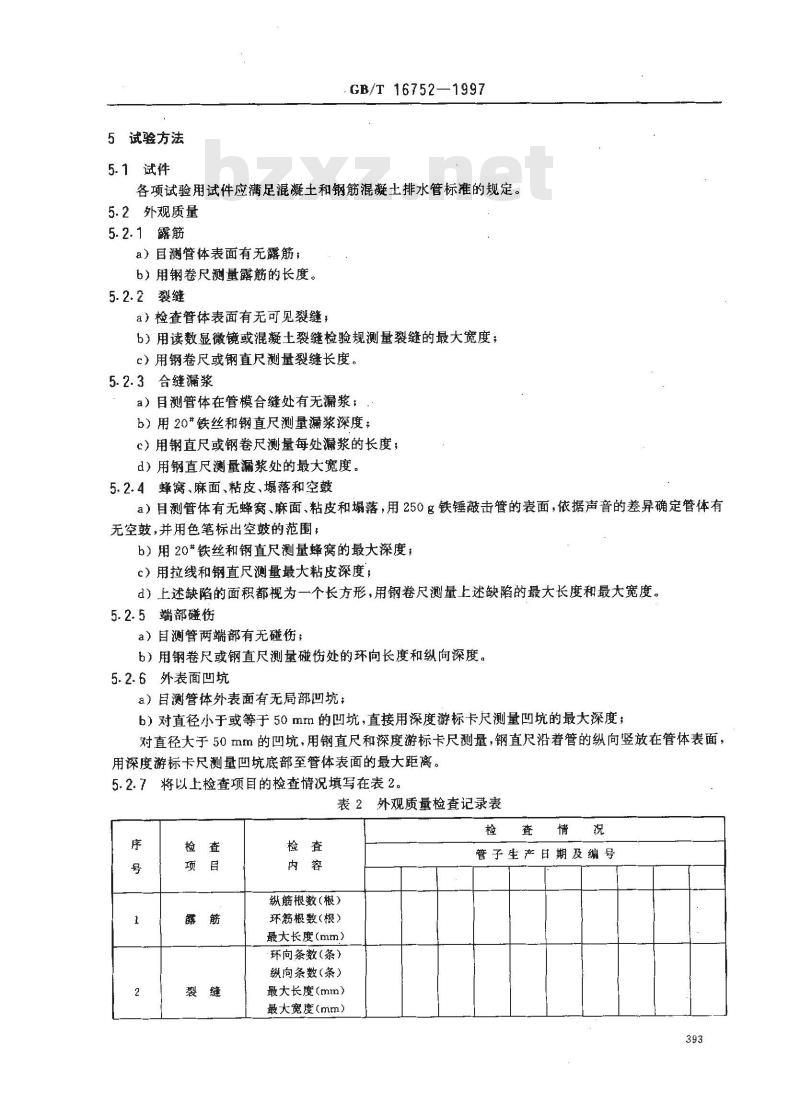

a)目测管体外表面有无局部凹坑;b)对直径小于或等于50mm的凹坑,直接用深度游标卡尺测量凹坑的最大深度;对直径大于50mm的凹坑,用钢直尺和深度游标卡尺测量,钢直尺沿着管的纵向竖放在管体表面,用深度游标卡尺测量凹坑底部至管体表面的最大距离。5.2.7将以上检查项目的检查情况填写在表2。表2外观质量检查记录表

纵筋根数(根)

环筋根数(根)

最大长度(mm)

环向条数(条)

纵向条数(条)

最大长度(mm)

最大宽度(mm)

管子生产日期及编号

5.3尺寸

外表面

5.3.1测点位置

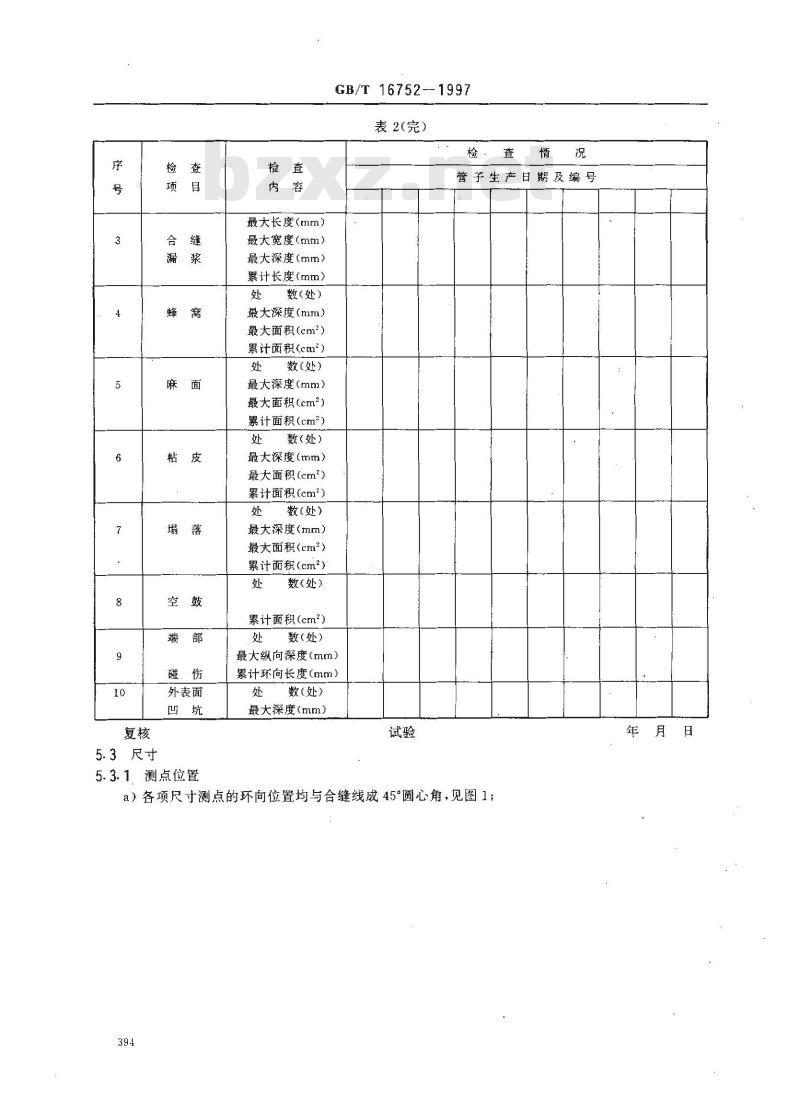

最大长度(mm)

最大宽度(mm)

最大深度(mm)

累计长度(mm)

处数(处)

最大深度(mm)

最大面积(cm2)

累计面积(cm\)

处数(处)

最大深度(mm)

最大面积(cm2)

累计面积(cm)

数(处)

最大深度(mm)

最太面积(cm)

累计面积(cm\)

处数(处)

最大深度(mm)

最大面积(cm2)

累计面积(cm2)

数(处)

累计面积(cm2)

数(处)

GB/T16752--1997

表2(完)

检.查

管子生产日期及编号

最大纵向深度(mm)

累计环向长度(mm)

数(处)

最大深度(mm)

a)各项尺寸测点的环向位置均与合缝线成45°圆心角,见图1:394

年月日

GB/T 16752

Mt、Me、Ms.Ma--外径测点;N..N2.Na、N—内径测点。图1测点环向位置示意图www.bzxz.net

b)公称内径测点的纵向位置如下:套环式管和企口式管在任一端测量,承插式管在插口端测量;公称内径等于或小于300mm时,测点位置距管子端部100mm,公称内径大于300mm时,测点位置距管子端部200mm。5.3.2管长L

a)每根管在相互对应的位置测量两个管的长度值;b)对于套环式、企口式管,用钢卷尺在管的外表面测量,钢卷尺必须紧贴管外表面并与管体轴线平行,管两端测点AB的最小长度即为管的长度L。见图2a和bc)对承插式管,用钢卷尺和靠尺在管的内表面测量,靠尺必须紧黏管内表面并与管体轴线平行,钢卷尺沿靠尺侧面与管内表面接触,测量插口端部A点至承口立面B点的最小长度,AB即为管的长度,见图 2c和d。

a.套环式管

c.承插式甲型接口管

管长测量示意图

b.企口式管

d.承插式乙型接口管

5.3.3管壁厚度h

GB/T 16752—1997

a)目测管壁厚度是否均勾,在厚度最大和最小处测量两个厚度值(浮浆层不计入内);b)对套环式管,任选一端,用钢直尺测量;c)对企口式管,任选一端用角尺和钢直尺测量,如图3a所示;d)对承插式甲型接口管在插口端用钢直尺测量:e)对承插式乙型接口管用游标卡尺或专用量具,测量止胶台与插口工作面交界处的厚度,如图3b所示。

a.企口式管

5.3.4公称内径D。

b.承插式乙型接口管

图3管壁厚度测量示意图

a)每根管测量两个公称内径值,测点位置按5.3.1的a和b确定;b)用内径千分尺或专用量具测量;c)将内径干分尺固定测头紧贴在一个测点N,(或N,)上,使可调测头沿通过相对测点N,(或N)的孤线移动,N,N3、N,N.的最大值即为管子内径。5.3.5插口工作面直径D。、D和止胶台外径Dsa)按5.3.1在插口工作面与止胶台交界处,止胶台外缘分别确定Ds、D。和Ds的环向测点,并用色笔做好标记。每根管DD、D,各测两个值,测量位置如图4所示;b)用游标卡尺或专用量具测量。图4插口工作面直径D、D。和止胶台外径Ds测点位置示意图5.3.6承口工作面直径Ds

a)按5.3.1在工作面与承口外倒坡的交界处确定测点位置,每根管测两个值:b)检验量具同5.3.4b;

c)将内径干分尺或专用量具的固定测量头紧贴在一个测点上,使可调测头沿通过相对测点的弧线移动,其测量的最大值即为管的承口工作面直径D:,见图5。396

GB/T16752—1997

图5承口工作面直径D,测量位置示意图5.3.7企口式接口尺寸L1L和m+si、m2十s2a)按5.3.1在企口式管二端确定环向测点位置,每根管每端各测量两个值;b)用钢直尺和角尺测量企口长度L,和L2,如图6b和c所示,c)用钢直尺和角尺测量mi+s1~m2+52,如图6d和e所示。d.

L~L2-—企口长度:m1-m

一企口深度,5132—企口斜坡投影长度图6企口尺寸测量示意图

5.3.8弯曲度

a)目测管体弯曲情况,有明显弯曲的管子,测其最大弯曲处的弯曲度:无明显弯曲的管子,按本标准5.3.1在管两端确定两对测点的环向位置,b)企口式管和套环式管测点在距管两端50mm处,承插式甲型接口管,测点一点在距插口端50mm处,另一点在管体的平直段上距拐点50mm处,承插式乙型接口管测点一点在管的止胶台内侧50mm处,另一点在管体的平直段距拐点50mm处,见图7;c)将相同厚度的垫块(钢质或硬质塑料)放在管体测点上,紧贴垫块拉弦线,用钢直尺测量弦线与管外表面之间的最大值:

d)测量测点之间的距离:

e)弯曲度按式(1)计算。

GB/T 16752—1997

8(%) =

a.套环式管

c.承插式甲型接口管

最大值一垫块厚度

测点之间距离

b.企口式管

d.承插式乙型接口管

图?弯曲度测量位置示意图

5.3.9尺寸测量结果按表3记录。表3尺寸检测记录表

弯曲度

承插式管

公称内径D,

最大弯曲值

测点距离

弯曲度:

承口工作面直径D:

插口工作面直径 De

止胶台直径Ds

企口长度

企口长度L2

企口深度和斜坡投影长度

企口深度和斜坡投影长度

5.4外压荷载

单位:mm

管子生产日期及编号

5.4.1采用三点试验法,通过机械压力的传递,试验管子的抗裂荷载和破坏荷载。试验安装示意图见图8。

5.4.2试件

GB/T 16752—1997

套环式管

承插式甲型接口管

橡胶垫层

企口式管

承插式乙型接口管

图8圆管外压荷载试验安装示意图试件一个,为整根管或从管体上截取长度不小于1m的圆柱体;自然养护的管龄期不少于28天;蒸汽养护的管龄期不少于14天,5.4.3仪器设备见表1,外压荷载试验机技术要求见附录A。399

5.4.4试验步骤

GB/T 16752-1997

a)检查设备状况,设备无故障时方可试验b)将试件安置于外压试验机的下支承梁上,使管的轴线与两根硬质木梁平行。然后将上支承梁安置于管上,使上、下支承梁与管的轴线平行,c)开动外压试验机油泵,使压板与上支承梁接触,按每分钟不大于5kN/m的加荷速度均匀加荷;d)按裂缝荷载的加荷速度分级加荷,每级加荷量为裂缝荷载的20%,恒压1min。逐级加荷至裂缝荷载的80%时,观察有无裂缝出现,无裂缝时再按裂缝荷载的10%加荷至裂缝荷载恒压3min,观察裂缝并测量其宽度,若裂缝宽度较小或无裂缝,可继续加荷至裂缝宽度达到0.2mm,读取裂缝荷载值。e)继续按破坏荷载分级加荷,每级加荷量为破坏荷载的20%,恒压1min。逐级加荷至破坏荷载的80%,观察有无破坏,若未破坏可继续按破坏荷载的10%加荷至破坏荷载,恒压3min,检查破坏情况,如仍未破坏可继续分级加荷至破坏。5.4.5管体已经破坏不能继续承受荷载时的荷载值为破坏荷载。5.4.6裂缝荷载和破坏荷载试验记录见表4。表4裂缝荷载和破坏荷载试验记录管子生产日期及编号

规格尺寸

试验项目

破坏荷载

荷载百分比

加荷量

测压仪表读数

裂缝宽度

荷载百分比

加荷量

测压仪表读数

结果计算

裂缝荷载

外压试验荷载值按式(2)计算。

式中:F——总荷载值,kN,

L一一管体圆柱体部分实际受压长度,m;P试验荷载值,kN/m。

5.5内水压

5.5.1试件同5.4.2。

5.5.2试验设备见附录B(标准的附录)。5.5.3试验步骤:

破坏荷载

试验情况

(2)

a)检查试验机压力表的量程是否与试验的管子检验压力相符,检查设备状况,设备无故障时方可试验,

b)擦掉管体表面附着水,清理管的两端:c)将管子安置在试验机两堵头板之间,管的两端与堵板连接处垫橡胶板(或麻垫圈),使管体轴线与堵板中心对正,将两个堵头锁紧,然后向管内充水;d)管内充满水排尽管内残余空气,后关闭排气阀门,开始采用加压泵加压;e)试压制度见表5。

试验压力,MPa

GB/T16752—1997

表5内水压试验试压制度

升压至0.02MPa,恒压10min。

升压至 0. 02 MPa,恒压 5min;继续升压至 0. 04 MPa.恒压 10 min。升压至0.04MPa,恒压5min继续升压至0.06MPa,恒压10min。升压至0.06MPa恒压5min继续升压至0.10MPa,恒压10min。升压至检验压力的60%,恒压5min;继续升压至检验压力,恒压10min)在规定的试验压力下,观察管体表面渗漏情况,并作好记录。5.6保护层厚度

5.6.1试件

测定保护层厚度的试件可从下列管上抽取:a)外压荷载试验后的管;

b)同批产品中因搬运损坏的管;c)在同批产品中随机抽样的管。5.6.2测点位置

a)测点的纵向位置:

企口式管和套环式管测点A和C各距两端面200mm,测点B在管的中部,承插式管测点A在拐点处,测点B在管的中部,甲型接口管测点C距插口端面200mm,乙型接口管测点C距止胶台50mm;

b)测点在环向截面的分布,应使三点与圆心的夹角约为120%200

套环式管

承插式甲型接口管

企口式管

承插式乙型接口管

图9保护层测点位置示意图

5.6.3试验步骤

a)用凿子或冲击钻在测点处将管体表层混凝土凿去,不得损伤钢筋,使钢筋骨架的环向筋暴露,清除钢筋表面浮灰;

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是混凝土和钢筋混凝土排水管产品试验方法标准,是与GB11836《混凝土和钢筋混凝土排水管》和其他同类产品标准配套使用的一个标推。本标准附录A,附录B都是标准的附录。本标准由国家建筑材料工业局提出。本标准由全国水泥制品标准化技术委员会归口。本标准负责起草单位:国家建筑材料工业局苏州混凝土水泥制品研究院。本标准参加起草单位:北京市第三水泥管厂、武汉市水泥制品厂,本标准主要起草人:周正、赵玉屏、余科旺、仲国贤、谈永泉。390

1范围

中华人民共和国国家标准

混凝土和钢筋混凝土排水管试验方法Test methods of concrete and reinforcedconcrete drainage and sewer pipesGB/T 16752--1997

本标准规定了混凝土和钢筋混凝土排水管外观质量检查、尺寸、外压荷载、内水压、保护层厚度、吸水率、混凝土强度等试验用的试件,仪器设备和量具、试验方法、试验步骤、结果计算及试验报告。2引用标准

下列标准包含的条文,通过在本标准中引用而构成为本标的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标推的各方应探讨使用下列标准最新版本的可能性。GB 1214—85

GB 1215--87

GB 1226—86

GB 3719—88

GB 9056-88

GB 9057-—88

GB 10633—89

GB 11836—89

游标卡尺

深度游标卡尺

一般压力表

工具显微镜

钢直尺

单杠式内径千分尺

钢卷尺

混凝土和钢筋混凝土排水管

GB 11837—89

混凝土管用混凝土抗压强度检验方法工业过程测量和控制用检验仪表和显示仪表精确度等级GB/T 13283—91

磁弹性测力称重传感器

GB/T 13335—91

GB 107-

3定义

混凝土强度检验评定标准

本标准采用下列定义。

3.1露筋

钢筋未被混凝士包裹而外露。

3.2裂缝

混凝土表面存在的伸入混凝土内的缝隙。3.3合缝漏浆

混凝土表面在管模合缝处因水泥浆流失露出砂、石。3.4麻面

混凝土表面出现的较为密集的小孔。3.5蜂窝

混凝土表面因缺少水泥砂浆而形成的石子外露和空洞。国家技术监督局1997-03-06批准1997-10-01实施

3.6粘皮

GB/T16752--1997

混凝土表面因水泥砂浆被管模粘连而造成的粗糙不平。3.7塌落

钢筋骨架内侧管壁混凝土坠落。3.8空鼓

混凝土内部局部出现的空气夹层。3.9拐点

承插式管的承口外斜坡与筒体平直段交界处。仪器设备

外观质量检查、尺寸、外压荷载和内水压试验用的主要仪器、设备和量具见表1。表1试验用主要仪器设备和量具

内压试验机:

由压力表,堵头和试验架等组成外压试验机可采用以下任何一种形式:a)由传感器、荷载数显仪、油泵和试验架等组成:b)由压力表、千斤顶和试验架等组成裂缝宽度测量可采用以下任何一种量具:a)JC-10读数显微镜;

b)混凝土裂缝检验规

内径尺寸的测量可采用以下任何一种量具:a)内径千分尺;

b)内径专用检验量具

外径尺寸的测量可采用以下任何一种量具:a)游标卡尺;

b)外径专用检验量具

钢卷尺

深度游标卡尺

钢直尺

测量范围

按标推内水压

检验压力配备

按标准破坏荷

载配备

50~~1 500

100~2 000

150~5000

100~1000

1 100~2 000

>2 000

0~500

0~2 000

100~1 000

1 100~2 000

>2 000

0~200

精确度

压力表

荷载数显仪

传感器

压力表

分度值

标准代号

GB1226

GB/T13335

GB1226

GB3719

GB 9057

计量检定合格

GB1214

计量检定合格

GB10633

GB1215

GB9056

检验仪表和显示仪表必须满足被测值在仪表全量程的1/5~2/3范围内,检验仪表、显示仪表和量具精确度的选择应符合GB/T13283的规定,并满足GB11836等标准中各项技术要求对测量精确度的要求。

尺寸的测量读至量具的最小分度值。392

5试验方法

5.1试件

GB/T 16752—1997

各项试验用试件应满足混凝土和钢筋混凝土排水管标准的规定。5.2外观质量

5.2.1露筋

a)目测管体表面有无露筋;

b)用钢卷尺测量露筋的长度。

5.2.2裂缝

a)检查管体表面有无可见裂缝;b)用读数显微镜或混凝土裂缝检验规测量裂缝的最大宽度;c)用钢卷尺或钢直尺测量裂缝长度。5.2.3合缝漏浆

a)目测管体在管模合缝处有无漏浆;b)用20铁丝和钢直尺测量漏浆深度;c)用钢直尺或钢卷尺测量每处漏浆的长度:d)用钢直尺测量漏浆处的最大宽度。5.2.4蜂窝、麻面、粘皮、塌落和空鼓a)目测管体有无蜂窝、麻面、粘皮和落,用250g铁锤敲击管的表面,依据声音的差异确定管体有无空鼓,并用色笔标出空鼓的范围;b)用20铁丝和钢直尺测量蜂窝的最大深度;c)用拉线和钢直尺测量最大粘皮深度;a)上述缺陷的面积都视为一个长方形,用钢卷尺测量上述缺陷的最大长度和最大宽度。5.2.5端部碰伤

a)目测管两端部有无碰伤;

b)用钢卷尺或钢直尺测量碰伤处的环向长度和纵向深度。5.2.6外表面凹坑

a)目测管体外表面有无局部凹坑;b)对直径小于或等于50mm的凹坑,直接用深度游标卡尺测量凹坑的最大深度;对直径大于50mm的凹坑,用钢直尺和深度游标卡尺测量,钢直尺沿着管的纵向竖放在管体表面,用深度游标卡尺测量凹坑底部至管体表面的最大距离。5.2.7将以上检查项目的检查情况填写在表2。表2外观质量检查记录表

纵筋根数(根)

环筋根数(根)

最大长度(mm)

环向条数(条)

纵向条数(条)

最大长度(mm)

最大宽度(mm)

管子生产日期及编号

5.3尺寸

外表面

5.3.1测点位置

最大长度(mm)

最大宽度(mm)

最大深度(mm)

累计长度(mm)

处数(处)

最大深度(mm)

最大面积(cm2)

累计面积(cm\)

处数(处)

最大深度(mm)

最大面积(cm2)

累计面积(cm)

数(处)

最大深度(mm)

最太面积(cm)

累计面积(cm\)

处数(处)

最大深度(mm)

最大面积(cm2)

累计面积(cm2)

数(处)

累计面积(cm2)

数(处)

GB/T16752--1997

表2(完)

检.查

管子生产日期及编号

最大纵向深度(mm)

累计环向长度(mm)

数(处)

最大深度(mm)

a)各项尺寸测点的环向位置均与合缝线成45°圆心角,见图1:394

年月日

GB/T 16752

Mt、Me、Ms.Ma--外径测点;N..N2.Na、N—内径测点。图1测点环向位置示意图www.bzxz.net

b)公称内径测点的纵向位置如下:套环式管和企口式管在任一端测量,承插式管在插口端测量;公称内径等于或小于300mm时,测点位置距管子端部100mm,公称内径大于300mm时,测点位置距管子端部200mm。5.3.2管长L

a)每根管在相互对应的位置测量两个管的长度值;b)对于套环式、企口式管,用钢卷尺在管的外表面测量,钢卷尺必须紧贴管外表面并与管体轴线平行,管两端测点AB的最小长度即为管的长度L。见图2a和bc)对承插式管,用钢卷尺和靠尺在管的内表面测量,靠尺必须紧黏管内表面并与管体轴线平行,钢卷尺沿靠尺侧面与管内表面接触,测量插口端部A点至承口立面B点的最小长度,AB即为管的长度,见图 2c和d。

a.套环式管

c.承插式甲型接口管

管长测量示意图

b.企口式管

d.承插式乙型接口管

5.3.3管壁厚度h

GB/T 16752—1997

a)目测管壁厚度是否均勾,在厚度最大和最小处测量两个厚度值(浮浆层不计入内);b)对套环式管,任选一端,用钢直尺测量;c)对企口式管,任选一端用角尺和钢直尺测量,如图3a所示;d)对承插式甲型接口管在插口端用钢直尺测量:e)对承插式乙型接口管用游标卡尺或专用量具,测量止胶台与插口工作面交界处的厚度,如图3b所示。

a.企口式管

5.3.4公称内径D。

b.承插式乙型接口管

图3管壁厚度测量示意图

a)每根管测量两个公称内径值,测点位置按5.3.1的a和b确定;b)用内径千分尺或专用量具测量;c)将内径干分尺固定测头紧贴在一个测点N,(或N,)上,使可调测头沿通过相对测点N,(或N)的孤线移动,N,N3、N,N.的最大值即为管子内径。5.3.5插口工作面直径D。、D和止胶台外径Dsa)按5.3.1在插口工作面与止胶台交界处,止胶台外缘分别确定Ds、D。和Ds的环向测点,并用色笔做好标记。每根管DD、D,各测两个值,测量位置如图4所示;b)用游标卡尺或专用量具测量。图4插口工作面直径D、D。和止胶台外径Ds测点位置示意图5.3.6承口工作面直径Ds

a)按5.3.1在工作面与承口外倒坡的交界处确定测点位置,每根管测两个值:b)检验量具同5.3.4b;

c)将内径干分尺或专用量具的固定测量头紧贴在一个测点上,使可调测头沿通过相对测点的弧线移动,其测量的最大值即为管的承口工作面直径D:,见图5。396

GB/T16752—1997

图5承口工作面直径D,测量位置示意图5.3.7企口式接口尺寸L1L和m+si、m2十s2a)按5.3.1在企口式管二端确定环向测点位置,每根管每端各测量两个值;b)用钢直尺和角尺测量企口长度L,和L2,如图6b和c所示,c)用钢直尺和角尺测量mi+s1~m2+52,如图6d和e所示。d.

L~L2-—企口长度:m1-m

一企口深度,5132—企口斜坡投影长度图6企口尺寸测量示意图

5.3.8弯曲度

a)目测管体弯曲情况,有明显弯曲的管子,测其最大弯曲处的弯曲度:无明显弯曲的管子,按本标准5.3.1在管两端确定两对测点的环向位置,b)企口式管和套环式管测点在距管两端50mm处,承插式甲型接口管,测点一点在距插口端50mm处,另一点在管体的平直段上距拐点50mm处,承插式乙型接口管测点一点在管的止胶台内侧50mm处,另一点在管体的平直段距拐点50mm处,见图7;c)将相同厚度的垫块(钢质或硬质塑料)放在管体测点上,紧贴垫块拉弦线,用钢直尺测量弦线与管外表面之间的最大值:

d)测量测点之间的距离:

e)弯曲度按式(1)计算。

GB/T 16752—1997

8(%) =

a.套环式管

c.承插式甲型接口管

最大值一垫块厚度

测点之间距离

b.企口式管

d.承插式乙型接口管

图?弯曲度测量位置示意图

5.3.9尺寸测量结果按表3记录。表3尺寸检测记录表

弯曲度

承插式管

公称内径D,

最大弯曲值

测点距离

弯曲度:

承口工作面直径D:

插口工作面直径 De

止胶台直径Ds

企口长度

企口长度L2

企口深度和斜坡投影长度

企口深度和斜坡投影长度

5.4外压荷载

单位:mm

管子生产日期及编号

5.4.1采用三点试验法,通过机械压力的传递,试验管子的抗裂荷载和破坏荷载。试验安装示意图见图8。

5.4.2试件

GB/T 16752—1997

套环式管

承插式甲型接口管

橡胶垫层

企口式管

承插式乙型接口管

图8圆管外压荷载试验安装示意图试件一个,为整根管或从管体上截取长度不小于1m的圆柱体;自然养护的管龄期不少于28天;蒸汽养护的管龄期不少于14天,5.4.3仪器设备见表1,外压荷载试验机技术要求见附录A。399

5.4.4试验步骤

GB/T 16752-1997

a)检查设备状况,设备无故障时方可试验b)将试件安置于外压试验机的下支承梁上,使管的轴线与两根硬质木梁平行。然后将上支承梁安置于管上,使上、下支承梁与管的轴线平行,c)开动外压试验机油泵,使压板与上支承梁接触,按每分钟不大于5kN/m的加荷速度均匀加荷;d)按裂缝荷载的加荷速度分级加荷,每级加荷量为裂缝荷载的20%,恒压1min。逐级加荷至裂缝荷载的80%时,观察有无裂缝出现,无裂缝时再按裂缝荷载的10%加荷至裂缝荷载恒压3min,观察裂缝并测量其宽度,若裂缝宽度较小或无裂缝,可继续加荷至裂缝宽度达到0.2mm,读取裂缝荷载值。e)继续按破坏荷载分级加荷,每级加荷量为破坏荷载的20%,恒压1min。逐级加荷至破坏荷载的80%,观察有无破坏,若未破坏可继续按破坏荷载的10%加荷至破坏荷载,恒压3min,检查破坏情况,如仍未破坏可继续分级加荷至破坏。5.4.5管体已经破坏不能继续承受荷载时的荷载值为破坏荷载。5.4.6裂缝荷载和破坏荷载试验记录见表4。表4裂缝荷载和破坏荷载试验记录管子生产日期及编号

规格尺寸

试验项目

破坏荷载

荷载百分比

加荷量

测压仪表读数

裂缝宽度

荷载百分比

加荷量

测压仪表读数

结果计算

裂缝荷载

外压试验荷载值按式(2)计算。

式中:F——总荷载值,kN,

L一一管体圆柱体部分实际受压长度,m;P试验荷载值,kN/m。

5.5内水压

5.5.1试件同5.4.2。

5.5.2试验设备见附录B(标准的附录)。5.5.3试验步骤:

破坏荷载

试验情况

(2)

a)检查试验机压力表的量程是否与试验的管子检验压力相符,检查设备状况,设备无故障时方可试验,

b)擦掉管体表面附着水,清理管的两端:c)将管子安置在试验机两堵头板之间,管的两端与堵板连接处垫橡胶板(或麻垫圈),使管体轴线与堵板中心对正,将两个堵头锁紧,然后向管内充水;d)管内充满水排尽管内残余空气,后关闭排气阀门,开始采用加压泵加压;e)试压制度见表5。

试验压力,MPa

GB/T16752—1997

表5内水压试验试压制度

升压至0.02MPa,恒压10min。

升压至 0. 02 MPa,恒压 5min;继续升压至 0. 04 MPa.恒压 10 min。升压至0.04MPa,恒压5min继续升压至0.06MPa,恒压10min。升压至0.06MPa恒压5min继续升压至0.10MPa,恒压10min。升压至检验压力的60%,恒压5min;继续升压至检验压力,恒压10min)在规定的试验压力下,观察管体表面渗漏情况,并作好记录。5.6保护层厚度

5.6.1试件

测定保护层厚度的试件可从下列管上抽取:a)外压荷载试验后的管;

b)同批产品中因搬运损坏的管;c)在同批产品中随机抽样的管。5.6.2测点位置

a)测点的纵向位置:

企口式管和套环式管测点A和C各距两端面200mm,测点B在管的中部,承插式管测点A在拐点处,测点B在管的中部,甲型接口管测点C距插口端面200mm,乙型接口管测点C距止胶台50mm;

b)测点在环向截面的分布,应使三点与圆心的夹角约为120%200

套环式管

承插式甲型接口管

企口式管

承插式乙型接口管

图9保护层测点位置示意图

5.6.3试验步骤

a)用凿子或冲击钻在测点处将管体表层混凝土凿去,不得损伤钢筋,使钢筋骨架的环向筋暴露,清除钢筋表面浮灰;

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。