GB/T 17425-1998

基本信息

标准号: GB/T 17425-1998

中文名称:货车车钩、钩尾框采购和验收技术条件

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1998-07-06

实施日期:1999-04-01

作废日期:2007-08-20

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1237032

标准分类号

标准ICS号:铁路工程>>45.060铁路车辆

中标分类号:铁路>>机车车辆通用标准>>S31车钩与缓冲装置

出版信息

出版社:中国标准出版社

书号:155066.1-15652

页数:平装16开, 页数:33, 字数:59千字

标准价格:17.0 元

出版日期:2004-04-15

相关单位信息

复审日期:2004-10-14

起草单位:铁道部戚墅堰机车车辆工艺研究所

归口单位:铁道部

发布部门:国家质量技术监督局

主管部门:铁道部

标准简介

本标准规定了铁路货车用车钩、车钩零件和钩尾框的采购和验收要求。本标准适用于C级钢和E级钢的铁路货车用车钩、车钩零件和钩尾框,也适用于机车车钩。 GB/T 17425-1998 货车车钩、钩尾框采购和验收技术条件 GB/T17425-1998 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICs.45.060

中华人民共和国国家标准

GB/T 17425—1998

货车车钩、钩尾框

采购和验收技术条件

Purchase and acceptance of couplersand coupler yokes for freight service1998-07-06发布

1999-04-01实施

国家质量技术监督局发布

GB/T17425—1998

本标准在主要技水内容上等效采用美国AARM211一92货车车钩、钩能框采购和验收技术条件》、AARM205—79封尾框试验要录、AAR M201--924铸钢件”。本标准的附录 A 和附录 B 是标准的附录。本标准由中华人民共和国铁道部提出。本标推由铁道部戚暨堰机车车辆工艺研究所凸口。本标推起草单位:铁道部威墅堰机车车辆工艺研究所、戚墅堰机车车辆厂,大间机车厂。本标推主要起草人:宋忠明、邵志方、蒋田方,李维忠,谢兴年。1范围

中华人民共和国国家标准

货车车钩钩尾框

采购和验收技术条件

Purchase and acceptance of couplersand coupler yokes for Frelght servlce本标准规定了铁货车用车钩、车钩零件和钩尾的采购和验收要求。GB/T 17425 — 1998

本标准适用于七级钢和E级钢的铁路货车用车钩、车钩零件和钩尾框,也适用于机车车钩2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修汀使用本标体的各方应探讨使用下列标准最新版本的间能性。GB/T229—-1994金属夏比缺口冲击试验方法GB/T6803—1986铁素体制的无塑性转变温度落锤试验方法GB/T 8363--1987

GB/T 9444—1988

铁案体钢落链撕裂试验方法

铸钢件硅粉探伤及质盘评级方法机车车辆铸钢件焊补技术条件

TB/1583—1996

TB/T 1669—1985

513号车钩样板

TB/T 2594-1996

铁道机车车辆结构用低合金铸钢TB/T 2604--1996

13号构尾框样板

AARM118--91钩舌销和钩尾销

3技术要求

3. 1车钩,钩居框应按本标准和铁道部批准的产品图样进行制造。3. 2制造厂的认可

所有车钧和尾框的生产厂均箭经铁道部主管部门的认可申请认可时,生产厂应交按本标准4.3规定的周期试验的头两组试验的结果。提交的资料格式如雕录A(标推的谢录)

3. 3 材料要求

3.3.1C级钢和E级钢铸件应进行摔火和回火热处理(C级钢铸件充许采用正火和回火热处理)。3.3.2C级钢和E级钢由基尔试缺取的试样测定的拉伸性能应符合TB/T 2594的要求。3.3.3由铸件上制取的试样应案少达到TB/T2594所要求的抗拉强度和屈服强度的80%。1)正火和回火C级钢持作不作断裂韧性试验,低温冲击性能仅测一18C时的冲击吸收功,其值应不低于20」。同家质量技术监督局 1998 -07- 06 批准wW1999 - 04 - 01 实施

GB/T17425—1998

3.3.4断裂制性试验应在由铸件制取的试样上进行。断裂韧性试验内容为无塑性转变温度试验或动态撕裂试验。无塑性转变温度试验按GB/门6803的规定进行,动态撕裂试验参照GB/门8363的规定进行。C级钢和E级钢的光塑性转变温度应等于或低于一56C作断裂韧性和冲出试验的日的是要考核和监控铸的性能。当试样有缺陷时,所得试验结果应予舍弃,并重新取样进行试验。一次试验不含格并不能认为就是这种钢材不合格。制造厂成对每一种不合格进行研究.并采取纠正猎施。允许重新试验。3. 3. 5铸钢的一40 C低温评击性能应符合如下要求:C级钢的御击吸收功不低-34:

E级钢的冲击吸收功不抵于2了。冲击试验应按照GB/T229使用V型缺口试样进行。3.4硬度

3.4.1钩舌的硬度应符合如下规定:C级钢

179--229;

3. 4.2除钩舌外的其他铸钢件的硬度应符合如下规定:C级钢

E级钢

179--241:

24131↓ .

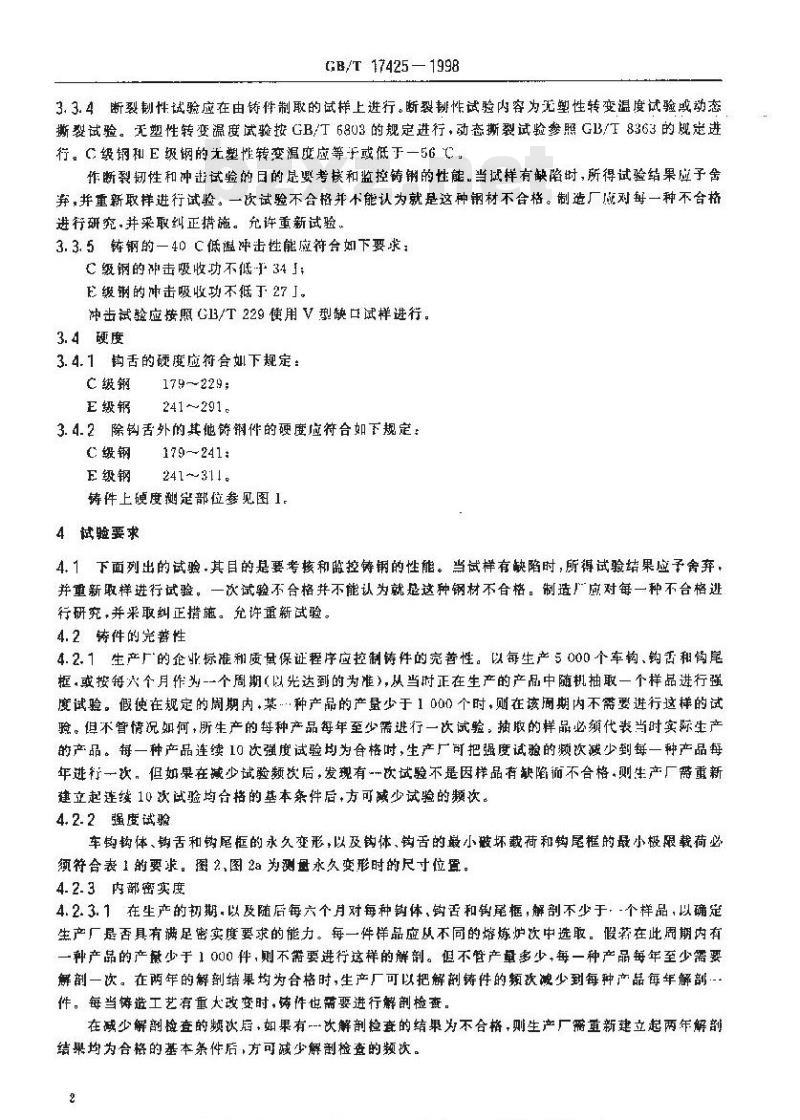

铸件上硬度测定部位参见图 1.

4试验要求

4.1下面列出的试验其且的是要考核和控铸钢的性能。当试样有缺陷时,所得试验结果应子舍弃,并重新取样进行试验。一次试验不合格并不能认为就是这种钢材不合格。制造厂应对每一种不合格进行研究,并采取纠正措施。允许重新试验。4.2铸件的完著性

4.2.1生产厂的企业标准和质量保证程序应控制铸件的完善性。以每生产5000个车钩、钩舌和钩尾,或按每六个月作为--个周期(以光达到的为准),从当时正在生产的产品中随机抽取一个样品进行强度试验。假使在规定的周期内·某·种产品的产量少于1000个时,则在该同期内不需要进行这样的试验。但不管情况如何,所生产的每种产品每年至少需进行一次试验,摘取的样品必须代表当时实际生产的产品。每一种产品连续10次强度试验均为合格时,生产厂可把强度试验的频饮减少到每一种产品每年进行一次,但如果在减少试验频欲后,发现有一饮试验不是因样品有缺陷而不合格,则生产厂带重新建立起连续10欲试验均合格的基本条件后·方可减少试验的频次。4.2.2强度试验

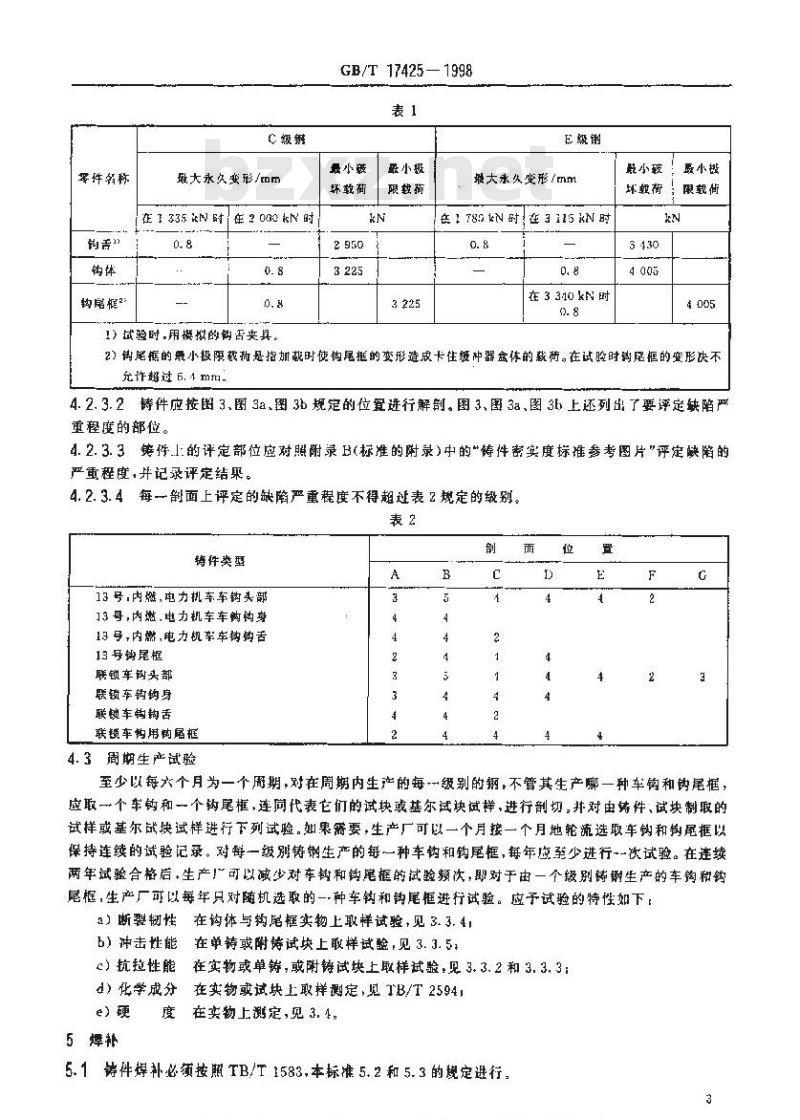

车钩钩体、钩舌和钩尾柜的永久变形,以及钩体、钩舌的最小敲坏截荷和尾框的最小极限载荷必须符合表1的要求。图2,图2a 为测量水久变形时的尺寸位置。4.2.3内部密实度

4.2.3.1在生产的初期,以改随后每六个月对每种钩体,钓舌和钩尾框,解剖不少于,-个样品,以确生产厂是否具有满足密实度要求的能力。每一件详品应从不同的熔炼炉饮中选最。假薪在此周期内有一种产品的产少于1000件,则不需要进行这样的解剖。但不管产单多少,每一种产品每年至少需要解剖一次。在两年的解剖结果均为台格时,生产厂可以把解削铸件的颊欢减少到每种产品每年解剖.-件。每当铸造工艺有重大改变时,铸性也需要进行解削检查。在减少解剖检查的频次后,如果有-次解剖检变的结果为不合格,则生产厂需重新建立起两年解剖结果均为合格的基本条件后方可减少解检查的频饮。2

零件名称

物慌2

大永久变形/mm

在1335N时在?000kN时

1)试验时,用模拟的的否夹具。GB/T 17425— 1998

最小鞍

坏乾荷

最小极

E级制

敏大永变形/mm

在1 789 kN 时在 3 115 kN 时

在 3 340 kN 时

殿小破

坏辑荷

最小极

限载街

2)的尾褥的最小极救是指加截时使钩尾框的变形造成卡往缓种器盒体的载荷。在试验时钩尼框的变形决不充许超过6.4m扣。

4.2.3.2铸件应按图3.图3a、图3b规定的位置进行解剖.图3、图3a、图3h上还列出了要评定缺陷严重程度的部位。

4.2.3.3轰件1:的评定部位应对照附录B(标准的附录)中的\待件谢实度标准参考图片”评定缺陷的严重程度,并记录评定结果。

4.2.3.4每一韵面上评定的缺陷严重程度不得超过表2规定的级别。表2

件类型

13号.内燃,电力机车车钩头部

13 号,内燃,电力机车车购钩穿

13号,内,电力机亲车钩钩舌

13号钩尾框

联锁车内头部

联锁车钩钩身

联樊车均钩舌

联锁车构用快居框

4.3周期生产试验

至少以每大个月为一个周期,对在周期内生产的每一级别的钢,不管其生产哪一种车钩和钩尾框,应取一个车钩和个钩尾框,连间代表它们的试块或基尔试块试样,进行剖切,并对由筹件、试块制取的试样或基尔试块试样进行下列试验。如果需要,生产厂可以一个月接一个月地轮流选取车钠和构尾框以保持连续的试验记录。对每一级别铸钢生产的每一种车钩和钩尾框,每年应至少进行-一次试验。在连续两年试验合格后,生产可以减少对车销和钩尾框的试险频次,即对于由一个级别铸钢生产的车钩和钧尾框,生产厂可以每年只对随机选取的一种车钩和钩尾框进行试验。应予试验的特性如下,a)断裂韧性在体与钩尾框实物上取样试验,见3.3.4,b)冲击性能在单铸或附试块上取样试验,见3.3.5c)抗拉性能在实物或单铸,或附铸试块上取样试验,见3.3.2和3.3.3:d)学成分在实物或试块上取样测定,见TB/T25941e)硬

5焊补

度在实物上定,见3.4。

5.1链件焊补必须按照TB/T1583,本标准5.2和5.3的规定进行3

5.2关于钩体、钓舌和钩尾框的焊补GB/T 174251998

5.2.1在图4、图4a规定的阴影区内的任何焊补,都应认为是重要焊补。在这些区域的焊补必须遵守5. 2. 2 和 5. 2. 3 的规定。在重要部位以外的烘补,则应按照 T3/T 1583 的规定。5.2.2需要焊补的缺略部位必须作出一定形状的坡口,其部至少应留有 6 mrm 宽的焊口。5.2.3焊修部位的最大深度不得超过25mm,并且在烘修部位的底面应至少留有3mm的本体金同厚度。

5. 3经过热处理的铸件焊补后,应根据围 4 的要求,对铸件进行热处理。6钩舌销和钩尾销

钩舌销和钩尾销按照AARM118的规定。7铸件质量

铸件充许的最小质量见表3。

13号车钩

整变车钩

内燃、接力机车车钧

13 号的尾框

国转式联锁车钧

固定式联锁车均

整套车构

整套车钧

固定式和回转式联锁车钩构舌

围定式联锁车钩封尾框

回转式联频车灼收居框

回转式联缺车钩钩聪框

上作用

下作册

上作用

下作用

整套钩拉

公称质量为表列最小质量的 103头。2固定式和回转式车钩的钩体质块包括钩体摩耗摄的质图,3回转式联锁车钩钩尾橙的整套缺包括转动套和尾销托的所盘。8样板检查

最小允许质盘/kg

8.113号钩尾.13号车钩的钩体、钩舌和其他零件,以及组装后的车钩应符合TB/T2604和TB1669的样板检查要求。

8.2其他型号的车钩,车钩罕件和钩尾框应符合规定样板的检查要求。4

9车钩的动作

GB/T17425—1998

9.1组装的车钩不得有其他任何外来杂物,以免影响车钩的正常动作。9.2装配好的车钩必须按9.3~9.5的规定进行二态作用的检查。图5为检查车三态作用的提杆。9.3全开,用手持续稳定地转动检查提杆的手把,钩舌必须达到全并位置。9.4闭锁:用手持续秘定地推动钓舌鼻部,钩舌必须转动到全闭状态,同时钩锁应顺利地落到闭锁位置。当钩锁座落到钩舌尾部的钩锁承台上,或离钩锁承台不到6mm时,钩舌应处于闭锁状态。9.5开锁,当用手转动检查提杆的手把,试图让钩上拾离开钩舌的尾部而钩舌仍不能打开时,车钩仍处在闲锁位暨。当回转检查提,落下钩锁时,钩锁应座落在钩舌推铁的座前顶面上。此时用手扳数钩舌内腕,钩舌必须能自由地转动到全开位置。9.6车钩必须其备防脱保护装置。9.7成套提供的车钩必须安装与钩体同级别钢的钩舌,所有车必须安装E级钢的钩锁。10铸件的精整

10.1在铸件的任何部位,浇、口的切制余盘不应高出周图表面6mm。如果三态作用或使用性能受到影响则应对口和浇口根部进行处理,使处理后的根部与周围表面齐平。10.2铸件必须经过充分的喷丸处理。在发运前,件应无脏污,锈蚀或影响正常动作的散落杂物。车钩组装后,不得再对车钩进行喷丸或喷砂处理。10.3铸件不得涂以会掩盖缺陷的材料·但允许存在生产厂或采购方的油漆识别标记,以及涂刷以防锈为目的的清油。

11润滑

11.1车钩头部或钩头内的零件只能使用牛性润滑剂。干性润滑剂(如二就化错等)可以用水,酒精或其他非石油类物质作为载体施涂。12标记

12.1所有钩尾框、车灼利车钩签件应按照图7.图7a的规定铸出明显的标记。2.2当铸件上的标记或铸造日期模糊不清时,生产厂必须使用手工电强焊方法修复,整复时应使用最大直径为3.2mm的电焊条。在图4a和图4b规定的非重要部位,标记焊候后,不需要再进行热处理。12,3C级钥和E级钢铸件应分别在制造工厂代号后面铸出“CC叫或\E”字。13铸件的验收判据

本章对铸件的缺陷进行定义与分类。应使用本章的规定对约体、哟舌、钩锁和构尾拖进行目视和样板检查。

13.1.1除产品图样和由样板控制的尺寸外,其他壁厚公差应符合表4的规定。如果磨前修整使壁原减游到小于 13. 1. 1 规定的下限值-则铸件必须焊补修复到符合 13. 1. 1 规定的公差范内。

1)正炎和回火C级期恃件在制造工厂代号后面炼出“C\字。5

大于等于

GB/T 17425 ---1998

厚公差

+3. 2. -0. k

+3.2.—2.4

+ 3. 2. - 3. 2

+4. 8, -3. 2

13.1.2为了保证铸件的密实度,在铸造工艺所要求的局部区域可以作出补站附如金属厚度。这种金癣补贴或附加厚度不包括在件的正公差之内。13.2表面质量的验收要求

13.2.1钩体和钩尾框链件的表面粗糙度R。应不大于100。其他件的表面粗趟度R.不大于50。13.2.2允许存在高度小于或等于2mm,其不影响组装的局部凸起。13.2.3在图6.图6a阴影线所示的重要部位允许存在直径不大于1.5mm、深度不大于3mm,每10cm面积上不多于5个的分散性气孔。在图6,图6a阴影线以外的钓体,钩舌和钩尾框的非重要部位允许存在深度不大于3mm,每10cm面积上不多于3个、每处亲案面积不超过25cm(钧舌上为不大午10cm)、相距不小于100mm的针孔或蜂离气孔;在其他铸件上针孔和蜂离气孔的总璨集面积不大于该零件总面积的15%。13.2.4凡深度不超过重要部位断面厚度10%;或非重要部位断面度25%的夹杂,气孔缺陷是充许存在的。

13.2.5铸件表面不允许有肉眼可见的裂纹、热裂、冷隔和焊接裂纹。13. 2. 6车钩钩体的错型不得超过 2 mm,钩舌的错型不得超过 1. 5 mm。钩体钩尾端面与钩舌锁面的错型应予能正,使之与周围表面平滑过渡。13. 2. 7在图 6b 所示的区城 1 各部位不允许存在深度超过 1. 5 mm 的切割或铲凿缺口或伤痕。锐边应予消除。Www.bzxZ.net

13.2.B13.2规定允许存在的缺陷不得妨碍样板的检查。13.2.9严重缺陷为处于图6、6a所示阴彩部位内的、由13.2.5,13.2.6和13.2.7规定不允许的缺陷。13.2.10主要缺陷为处于图6、6a所示阴影部位内的、由13.2.3和13.2.4规定不允许的缺陷,以及处在阴影部位之外的由13.2.5、13.2.6和13.2.7规定不允许的缺陷。13.2.11次要缺陷为超出13.2.1,13.2.2规定,以及重要部位之外的由13.2.3和13.2.4规定不充许的缺陷。

13.3标记不清

13.3.1主要缺陷:炉号(铸造顺序号),生产厂标记或铸造日期残缺。13.3.2次要缺陷;是指13.3.1未列出的其他模糊不清的标记。13.4热处理不良

产重缺陷:是指生产记录中所显示的不符合热处理要求的现象。根据采购方的意见可以根据热处理试块来帮助确定热处理不良。

13.5焊补不良

13.5.1严重缺陷

13.5.1.1在焊缝处出现的任何裂纹;13.5.1.2在图6、图6a期影线所示的垂要部位比周围表面低3mm以上的焊键。13.5.1.3在函6、图6a阴影线所示的重要部位的夹道或不完全熔合13. 5. 1.4在图 6、图6a 阴影线所示的重要部位的电弱灼伤。13.5.2主要缺陷

GB/T17425—1998

13.5.2.1比周表面,且深度大于壁厚10%的焊继,值序的最小值必须得到保证。13.5.2.2在图6、图6a阴影线所示的重要部位外的夹渣或不完全熔合。13. 5.2.3在图6,图 6 阴影线所示的重要部位外的电弧灼伤。13.6消现不良

主要缺陷:不符合10.2娶求的清理。13.7配件误用

主要缺陷:车钩t使用了不符合9.7规定的钩舌和钩锁。13.B机械修整和热工艺修整

13.8.1严重缺:在图6、密6a阴线所示的重要部位由火焰切割、磨削或铲凿等引起的任何缺口,13.8.2主要缺陷:在图6.图6a阴影线所示的重要部位外的由火焰切割、磨削或铲凿等引起的大于壁厚10%的缺口。

13.9润滑不良

要缺陷;润捐求符合第11章的规定。13.10,冒口的残留高度

主要缺陷:铸件任何部位.上比周国表面高出6mm以上的冒浇口根部。对会影响车钩的功能动作,妨碍使用和影响使用性能的胃口和浇门根部必须用砂轮打晰消除,使其与周围有相似的外形轮痴。13.11锋利或锯齿状的边缘

产重缺陷:可能会伤害人员的锋利或锯齿状的边缘。13.12铸件质盘

主要缺陷钩体钩尾框,钩舌和组装好的整套车钩不符合表3规定的最小质基。13.13不符合样板检查要求

13.13.1严重缺陷:阴锁位内侧距离检查样板、上防跳和下防跳间额塞双检查不符合要求。13.13.2主要缺陷:其他样板检查不符合要求。14采购方的检查

14.1采购方的梳验人员在采购合同涉及的工作进行期间,应能随时自地进人生产厂与订购产品生产有关的工作场所的各个部门生产厂应给于采购方检验人员一初必要的方便,使他们确信生产厂提供的产品符合本标准的各项规定。产品装运前应在生产场地对产品进行试验和抢查,以保证生产的产品特合本标准的各条款。任何附加条款必须在订货前事先协商。14.2检验方法

14.2.1根据采购方的意见,可以对订货单中的所有铸件或订货单中的一部分铸件进行检验,或根据验收抽检方案进行检验。

14.2.2采购方也可以根据生产厂以前令人满意的表现而免去对产品的检验,但这种免去并不意味若生产厂可以不需要符合有关标准的所有要求。14.3检验批

一个检验批应包括出生产厂在一次验收时提交的全部铸件或组装件。检验批可以代表整个订货暨,或订贷量的一部分。

14.4缺陷的分类

14.4.1严重缺陷严再缺陷是指在使用、维护或贴靠产品时,有可能导致人身危险或不安全状态;或有可能导致结构失效1或有可能妨碍诸姆货车或机车等主要最终用品的功能发挥的缺陷。各种严重缺陷的其体规定见第13章。

14.4.2主要缺陷:主要缺陷是指除严重缺陷之外的、会明显降低产品预定用途所要求的使用性能的缺陷。各种主要缺陷的具体规定见第13章。7

GB/T17425—1998

14.4.3次要缺陷:饮要缺陷是指不大可能会明显她降低产品预定用途所要求的使用性能的-种状态或是一种对标推要求的痛离,但这种偏离对产品的使用效果和功能动作只有很小的影响。各种次要缺陷具体规定见第13章。

14.5100%检验的验收判据

14.5.1报据采购方的意见,可以对检验批实行100%的检验。14.5.2在实行100%检验时,可对提交验收的所有单元产品检在间第13规定的严重缺陷和主要缺陷。

14.5.3被检验的所有单元产品必须没有第13章所规定的严重缺陷和主要缺陷,有上述缺陷的单元产品必须在发运前更换或修理,

14.6抽样检验的验收判据

14.6.1样检验的方案可由采购方响定,14.6.2采购办可以在自已的实验室或其他地对产品进行试验,以决定产品尽接收还是拒收。该种试验的费用应由采购方负担。

14.6.3在铸造厂或其他地方捡验后,发现有严重缺陷的任何-个单元产品·都将微拒收,并应立即通知生产厂。未经来购方与生产厂协议,不得更改等件。14.7复查

按照本标准试验,且代表拒收产品的样品应保存14d。保存日期从生产厂收到试验报皆之日算起。如果生产厂对试验结果有异议,则可以在这段时间内提出复查的要求。15附加要求

15.1范围

只有当采购方提出婴求时,才应实施附加要求。附加要求的具体内容应出生产厂和采购方商定。生产厂在发运铸件前应先进行规定的试验。15.2磁粉探伤检查

15.2.1按照本标准生产的铸件,经采购方和生产方协商,并在合同或订货单中规定时可进行磁粉探伤检查。

15.2.2进行磁粉探伤检查时,仅对图6、图6a阴影部位检查,并只检查裂纹类缺陷。需作检查的铸件数量及验收标准应由生产厂和购方商定。磁粉探伤检查可按照GB/T9444的规定。15.3附加的样板捡查

当合同或订单中有规定,以及生产厂和来购方协商间意时,根据本标准生产的铸件,除本标准规定的样板检查和尺寸公差检查外,还可以用其他的样板进行检查。这紫增加样板的型式和要求由采购方和生产厂商定。

13号车构构体

联懒车钢物体

尾孔中心

联锁车物将

注:通有“”标记处为硬度副定点。GE/T17425—1998

情孔中心

图1布氏硬度谢定部位

13号钩冠

在平面一离

承久变形测最位意

GB/T17425

水文变形测置位置

图213号车钩钩体、钩舌和钩尾摊永久变形测定位置(

就向中心或

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T 17425—1998

货车车钩、钩尾框

采购和验收技术条件

Purchase and acceptance of couplersand coupler yokes for freight service1998-07-06发布

1999-04-01实施

国家质量技术监督局发布

GB/T17425—1998

本标准在主要技水内容上等效采用美国AARM211一92货车车钩、钩能框采购和验收技术条件》、AARM205—79封尾框试验要录、AAR M201--924铸钢件”。本标准的附录 A 和附录 B 是标准的附录。本标准由中华人民共和国铁道部提出。本标推由铁道部戚暨堰机车车辆工艺研究所凸口。本标推起草单位:铁道部威墅堰机车车辆工艺研究所、戚墅堰机车车辆厂,大间机车厂。本标推主要起草人:宋忠明、邵志方、蒋田方,李维忠,谢兴年。1范围

中华人民共和国国家标准

货车车钩钩尾框

采购和验收技术条件

Purchase and acceptance of couplersand coupler yokes for Frelght servlce本标准规定了铁货车用车钩、车钩零件和钩尾的采购和验收要求。GB/T 17425 — 1998

本标准适用于七级钢和E级钢的铁路货车用车钩、车钩零件和钩尾框,也适用于机车车钩2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修汀使用本标体的各方应探讨使用下列标准最新版本的间能性。GB/T229—-1994金属夏比缺口冲击试验方法GB/T6803—1986铁素体制的无塑性转变温度落锤试验方法GB/T 8363--1987

GB/T 9444—1988

铁案体钢落链撕裂试验方法

铸钢件硅粉探伤及质盘评级方法机车车辆铸钢件焊补技术条件

TB/1583—1996

TB/T 1669—1985

513号车钩样板

TB/T 2594-1996

铁道机车车辆结构用低合金铸钢TB/T 2604--1996

13号构尾框样板

AARM118--91钩舌销和钩尾销

3技术要求

3. 1车钩,钩居框应按本标准和铁道部批准的产品图样进行制造。3. 2制造厂的认可

所有车钧和尾框的生产厂均箭经铁道部主管部门的认可申请认可时,生产厂应交按本标准4.3规定的周期试验的头两组试验的结果。提交的资料格式如雕录A(标推的谢录)

3. 3 材料要求

3.3.1C级钢和E级钢铸件应进行摔火和回火热处理(C级钢铸件充许采用正火和回火热处理)。3.3.2C级钢和E级钢由基尔试缺取的试样测定的拉伸性能应符合TB/T 2594的要求。3.3.3由铸件上制取的试样应案少达到TB/T2594所要求的抗拉强度和屈服强度的80%。1)正火和回火C级钢持作不作断裂韧性试验,低温冲击性能仅测一18C时的冲击吸收功,其值应不低于20」。同家质量技术监督局 1998 -07- 06 批准wW1999 - 04 - 01 实施

GB/T17425—1998

3.3.4断裂制性试验应在由铸件制取的试样上进行。断裂韧性试验内容为无塑性转变温度试验或动态撕裂试验。无塑性转变温度试验按GB/门6803的规定进行,动态撕裂试验参照GB/门8363的规定进行。C级钢和E级钢的光塑性转变温度应等于或低于一56C作断裂韧性和冲出试验的日的是要考核和监控铸的性能。当试样有缺陷时,所得试验结果应予舍弃,并重新取样进行试验。一次试验不含格并不能认为就是这种钢材不合格。制造厂成对每一种不合格进行研究.并采取纠正猎施。允许重新试验。3. 3. 5铸钢的一40 C低温评击性能应符合如下要求:C级钢的御击吸收功不低-34:

E级钢的冲击吸收功不抵于2了。冲击试验应按照GB/T229使用V型缺口试样进行。3.4硬度

3.4.1钩舌的硬度应符合如下规定:C级钢

179--229;

3. 4.2除钩舌外的其他铸钢件的硬度应符合如下规定:C级钢

E级钢

179--241:

24131↓ .

铸件上硬度测定部位参见图 1.

4试验要求

4.1下面列出的试验其且的是要考核和控铸钢的性能。当试样有缺陷时,所得试验结果应子舍弃,并重新取样进行试验。一次试验不合格并不能认为就是这种钢材不合格。制造厂应对每一种不合格进行研究,并采取纠正措施。允许重新试验。4.2铸件的完著性

4.2.1生产厂的企业标准和质量保证程序应控制铸件的完善性。以每生产5000个车钩、钩舌和钩尾,或按每六个月作为--个周期(以光达到的为准),从当时正在生产的产品中随机抽取一个样品进行强度试验。假使在规定的周期内·某·种产品的产量少于1000个时,则在该同期内不需要进行这样的试验。但不管情况如何,所生产的每种产品每年至少需进行一次试验,摘取的样品必须代表当时实际生产的产品。每一种产品连续10次强度试验均为合格时,生产厂可把强度试验的频饮减少到每一种产品每年进行一次,但如果在减少试验频欲后,发现有一饮试验不是因样品有缺陷而不合格,则生产厂带重新建立起连续10欲试验均合格的基本条件后·方可减少试验的频次。4.2.2强度试验

车钩钩体、钩舌和钩尾柜的永久变形,以及钩体、钩舌的最小敲坏截荷和尾框的最小极限载荷必须符合表1的要求。图2,图2a 为测量水久变形时的尺寸位置。4.2.3内部密实度

4.2.3.1在生产的初期,以改随后每六个月对每种钩体,钓舌和钩尾框,解剖不少于,-个样品,以确生产厂是否具有满足密实度要求的能力。每一件详品应从不同的熔炼炉饮中选最。假薪在此周期内有一种产品的产少于1000件,则不需要进行这样的解剖。但不管产单多少,每一种产品每年至少需要解剖一次。在两年的解剖结果均为台格时,生产厂可以把解削铸件的颊欢减少到每种产品每年解剖.-件。每当铸造工艺有重大改变时,铸性也需要进行解削检查。在减少解剖检查的频次后,如果有-次解剖检变的结果为不合格,则生产厂需重新建立起两年解剖结果均为合格的基本条件后方可减少解检查的频饮。2

零件名称

物慌2

大永久变形/mm

在1335N时在?000kN时

1)试验时,用模拟的的否夹具。GB/T 17425— 1998

最小鞍

坏乾荷

最小极

E级制

敏大永变形/mm

在1 789 kN 时在 3 115 kN 时

在 3 340 kN 时

殿小破

坏辑荷

最小极

限载街

2)的尾褥的最小极救是指加截时使钩尾框的变形造成卡往缓种器盒体的载荷。在试验时钩尼框的变形决不充许超过6.4m扣。

4.2.3.2铸件应按图3.图3a、图3b规定的位置进行解剖.图3、图3a、图3h上还列出了要评定缺陷严重程度的部位。

4.2.3.3轰件1:的评定部位应对照附录B(标准的附录)中的\待件谢实度标准参考图片”评定缺陷的严重程度,并记录评定结果。

4.2.3.4每一韵面上评定的缺陷严重程度不得超过表2规定的级别。表2

件类型

13号.内燃,电力机车车钩头部

13 号,内燃,电力机车车购钩穿

13号,内,电力机亲车钩钩舌

13号钩尾框

联锁车内头部

联锁车钩钩身

联樊车均钩舌

联锁车构用快居框

4.3周期生产试验

至少以每大个月为一个周期,对在周期内生产的每一级别的钢,不管其生产哪一种车钩和钩尾框,应取一个车钩和个钩尾框,连间代表它们的试块或基尔试块试样,进行剖切,并对由筹件、试块制取的试样或基尔试块试样进行下列试验。如果需要,生产厂可以一个月接一个月地轮流选取车钠和构尾框以保持连续的试验记录。对每一级别铸钢生产的每一种车钩和钩尾框,每年应至少进行-一次试验。在连续两年试验合格后,生产可以减少对车销和钩尾框的试险频次,即对于由一个级别铸钢生产的车钩和钧尾框,生产厂可以每年只对随机选取的一种车钩和钩尾框进行试验。应予试验的特性如下,a)断裂韧性在体与钩尾框实物上取样试验,见3.3.4,b)冲击性能在单铸或附试块上取样试验,见3.3.5c)抗拉性能在实物或单铸,或附铸试块上取样试验,见3.3.2和3.3.3:d)学成分在实物或试块上取样测定,见TB/T25941e)硬

5焊补

度在实物上定,见3.4。

5.1链件焊补必须按照TB/T1583,本标准5.2和5.3的规定进行3

5.2关于钩体、钓舌和钩尾框的焊补GB/T 174251998

5.2.1在图4、图4a规定的阴影区内的任何焊补,都应认为是重要焊补。在这些区域的焊补必须遵守5. 2. 2 和 5. 2. 3 的规定。在重要部位以外的烘补,则应按照 T3/T 1583 的规定。5.2.2需要焊补的缺略部位必须作出一定形状的坡口,其部至少应留有 6 mrm 宽的焊口。5.2.3焊修部位的最大深度不得超过25mm,并且在烘修部位的底面应至少留有3mm的本体金同厚度。

5. 3经过热处理的铸件焊补后,应根据围 4 的要求,对铸件进行热处理。6钩舌销和钩尾销

钩舌销和钩尾销按照AARM118的规定。7铸件质量

铸件充许的最小质量见表3。

13号车钩

整变车钩

内燃、接力机车车钧

13 号的尾框

国转式联锁车钧

固定式联锁车均

整套车构

整套车钧

固定式和回转式联锁车钩构舌

围定式联锁车钩封尾框

回转式联频车灼收居框

回转式联缺车钩钩聪框

上作用

下作册

上作用

下作用

整套钩拉

公称质量为表列最小质量的 103头。2固定式和回转式车钩的钩体质块包括钩体摩耗摄的质图,3回转式联锁车钩钩尾橙的整套缺包括转动套和尾销托的所盘。8样板检查

最小允许质盘/kg

8.113号钩尾.13号车钩的钩体、钩舌和其他零件,以及组装后的车钩应符合TB/T2604和TB1669的样板检查要求。

8.2其他型号的车钩,车钩罕件和钩尾框应符合规定样板的检查要求。4

9车钩的动作

GB/T17425—1998

9.1组装的车钩不得有其他任何外来杂物,以免影响车钩的正常动作。9.2装配好的车钩必须按9.3~9.5的规定进行二态作用的检查。图5为检查车三态作用的提杆。9.3全开,用手持续稳定地转动检查提杆的手把,钩舌必须达到全并位置。9.4闭锁:用手持续秘定地推动钓舌鼻部,钩舌必须转动到全闭状态,同时钩锁应顺利地落到闭锁位置。当钩锁座落到钩舌尾部的钩锁承台上,或离钩锁承台不到6mm时,钩舌应处于闭锁状态。9.5开锁,当用手转动检查提杆的手把,试图让钩上拾离开钩舌的尾部而钩舌仍不能打开时,车钩仍处在闲锁位暨。当回转检查提,落下钩锁时,钩锁应座落在钩舌推铁的座前顶面上。此时用手扳数钩舌内腕,钩舌必须能自由地转动到全开位置。9.6车钩必须其备防脱保护装置。9.7成套提供的车钩必须安装与钩体同级别钢的钩舌,所有车必须安装E级钢的钩锁。10铸件的精整

10.1在铸件的任何部位,浇、口的切制余盘不应高出周图表面6mm。如果三态作用或使用性能受到影响则应对口和浇口根部进行处理,使处理后的根部与周围表面齐平。10.2铸件必须经过充分的喷丸处理。在发运前,件应无脏污,锈蚀或影响正常动作的散落杂物。车钩组装后,不得再对车钩进行喷丸或喷砂处理。10.3铸件不得涂以会掩盖缺陷的材料·但允许存在生产厂或采购方的油漆识别标记,以及涂刷以防锈为目的的清油。

11润滑

11.1车钩头部或钩头内的零件只能使用牛性润滑剂。干性润滑剂(如二就化错等)可以用水,酒精或其他非石油类物质作为载体施涂。12标记

12.1所有钩尾框、车灼利车钩签件应按照图7.图7a的规定铸出明显的标记。2.2当铸件上的标记或铸造日期模糊不清时,生产厂必须使用手工电强焊方法修复,整复时应使用最大直径为3.2mm的电焊条。在图4a和图4b规定的非重要部位,标记焊候后,不需要再进行热处理。12,3C级钥和E级钢铸件应分别在制造工厂代号后面铸出“CC叫或\E”字。13铸件的验收判据

本章对铸件的缺陷进行定义与分类。应使用本章的规定对约体、哟舌、钩锁和构尾拖进行目视和样板检查。

13.1.1除产品图样和由样板控制的尺寸外,其他壁厚公差应符合表4的规定。如果磨前修整使壁原减游到小于 13. 1. 1 规定的下限值-则铸件必须焊补修复到符合 13. 1. 1 规定的公差范内。

1)正炎和回火C级期恃件在制造工厂代号后面炼出“C\字。5

大于等于

GB/T 17425 ---1998

厚公差

+3. 2. -0. k

+3.2.—2.4

+ 3. 2. - 3. 2

+4. 8, -3. 2

13.1.2为了保证铸件的密实度,在铸造工艺所要求的局部区域可以作出补站附如金属厚度。这种金癣补贴或附加厚度不包括在件的正公差之内。13.2表面质量的验收要求

13.2.1钩体和钩尾框链件的表面粗糙度R。应不大于100。其他件的表面粗趟度R.不大于50。13.2.2允许存在高度小于或等于2mm,其不影响组装的局部凸起。13.2.3在图6.图6a阴影线所示的重要部位允许存在直径不大于1.5mm、深度不大于3mm,每10cm面积上不多于5个的分散性气孔。在图6,图6a阴影线以外的钓体,钩舌和钩尾框的非重要部位允许存在深度不大于3mm,每10cm面积上不多于3个、每处亲案面积不超过25cm(钧舌上为不大午10cm)、相距不小于100mm的针孔或蜂离气孔;在其他铸件上针孔和蜂离气孔的总璨集面积不大于该零件总面积的15%。13.2.4凡深度不超过重要部位断面厚度10%;或非重要部位断面度25%的夹杂,气孔缺陷是充许存在的。

13.2.5铸件表面不允许有肉眼可见的裂纹、热裂、冷隔和焊接裂纹。13. 2. 6车钩钩体的错型不得超过 2 mm,钩舌的错型不得超过 1. 5 mm。钩体钩尾端面与钩舌锁面的错型应予能正,使之与周围表面平滑过渡。13. 2. 7在图 6b 所示的区城 1 各部位不允许存在深度超过 1. 5 mm 的切割或铲凿缺口或伤痕。锐边应予消除。Www.bzxZ.net

13.2.B13.2规定允许存在的缺陷不得妨碍样板的检查。13.2.9严重缺陷为处于图6、6a所示阴彩部位内的、由13.2.5,13.2.6和13.2.7规定不允许的缺陷。13.2.10主要缺陷为处于图6、6a所示阴影部位内的、由13.2.3和13.2.4规定不允许的缺陷,以及处在阴影部位之外的由13.2.5、13.2.6和13.2.7规定不允许的缺陷。13.2.11次要缺陷为超出13.2.1,13.2.2规定,以及重要部位之外的由13.2.3和13.2.4规定不充许的缺陷。

13.3标记不清

13.3.1主要缺陷:炉号(铸造顺序号),生产厂标记或铸造日期残缺。13.3.2次要缺陷;是指13.3.1未列出的其他模糊不清的标记。13.4热处理不良

产重缺陷:是指生产记录中所显示的不符合热处理要求的现象。根据采购方的意见可以根据热处理试块来帮助确定热处理不良。

13.5焊补不良

13.5.1严重缺陷

13.5.1.1在焊缝处出现的任何裂纹;13.5.1.2在图6、图6a期影线所示的垂要部位比周围表面低3mm以上的焊键。13.5.1.3在函6、图6a阴影线所示的重要部位的夹道或不完全熔合13. 5. 1.4在图 6、图6a 阴影线所示的重要部位的电弱灼伤。13.5.2主要缺陷

GB/T17425—1998

13.5.2.1比周表面,且深度大于壁厚10%的焊继,值序的最小值必须得到保证。13.5.2.2在图6、图6a阴影线所示的重要部位外的夹渣或不完全熔合。13. 5.2.3在图6,图 6 阴影线所示的重要部位外的电弧灼伤。13.6消现不良

主要缺陷:不符合10.2娶求的清理。13.7配件误用

主要缺陷:车钩t使用了不符合9.7规定的钩舌和钩锁。13.B机械修整和热工艺修整

13.8.1严重缺:在图6、密6a阴线所示的重要部位由火焰切割、磨削或铲凿等引起的任何缺口,13.8.2主要缺陷:在图6.图6a阴影线所示的重要部位外的由火焰切割、磨削或铲凿等引起的大于壁厚10%的缺口。

13.9润滑不良

要缺陷;润捐求符合第11章的规定。13.10,冒口的残留高度

主要缺陷:铸件任何部位.上比周国表面高出6mm以上的冒浇口根部。对会影响车钩的功能动作,妨碍使用和影响使用性能的胃口和浇门根部必须用砂轮打晰消除,使其与周围有相似的外形轮痴。13.11锋利或锯齿状的边缘

产重缺陷:可能会伤害人员的锋利或锯齿状的边缘。13.12铸件质盘

主要缺陷钩体钩尾框,钩舌和组装好的整套车钩不符合表3规定的最小质基。13.13不符合样板检查要求

13.13.1严重缺陷:阴锁位内侧距离检查样板、上防跳和下防跳间额塞双检查不符合要求。13.13.2主要缺陷:其他样板检查不符合要求。14采购方的检查

14.1采购方的梳验人员在采购合同涉及的工作进行期间,应能随时自地进人生产厂与订购产品生产有关的工作场所的各个部门生产厂应给于采购方检验人员一初必要的方便,使他们确信生产厂提供的产品符合本标准的各项规定。产品装运前应在生产场地对产品进行试验和抢查,以保证生产的产品特合本标准的各条款。任何附加条款必须在订货前事先协商。14.2检验方法

14.2.1根据采购方的意见,可以对订货单中的所有铸件或订货单中的一部分铸件进行检验,或根据验收抽检方案进行检验。

14.2.2采购方也可以根据生产厂以前令人满意的表现而免去对产品的检验,但这种免去并不意味若生产厂可以不需要符合有关标准的所有要求。14.3检验批

一个检验批应包括出生产厂在一次验收时提交的全部铸件或组装件。检验批可以代表整个订货暨,或订贷量的一部分。

14.4缺陷的分类

14.4.1严重缺陷严再缺陷是指在使用、维护或贴靠产品时,有可能导致人身危险或不安全状态;或有可能导致结构失效1或有可能妨碍诸姆货车或机车等主要最终用品的功能发挥的缺陷。各种严重缺陷的其体规定见第13章。

14.4.2主要缺陷:主要缺陷是指除严重缺陷之外的、会明显降低产品预定用途所要求的使用性能的缺陷。各种主要缺陷的具体规定见第13章。7

GB/T17425—1998

14.4.3次要缺陷:饮要缺陷是指不大可能会明显她降低产品预定用途所要求的使用性能的-种状态或是一种对标推要求的痛离,但这种偏离对产品的使用效果和功能动作只有很小的影响。各种次要缺陷具体规定见第13章。

14.5100%检验的验收判据

14.5.1报据采购方的意见,可以对检验批实行100%的检验。14.5.2在实行100%检验时,可对提交验收的所有单元产品检在间第13规定的严重缺陷和主要缺陷。

14.5.3被检验的所有单元产品必须没有第13章所规定的严重缺陷和主要缺陷,有上述缺陷的单元产品必须在发运前更换或修理,

14.6抽样检验的验收判据

14.6.1样检验的方案可由采购方响定,14.6.2采购办可以在自已的实验室或其他地对产品进行试验,以决定产品尽接收还是拒收。该种试验的费用应由采购方负担。

14.6.3在铸造厂或其他地方捡验后,发现有严重缺陷的任何-个单元产品·都将微拒收,并应立即通知生产厂。未经来购方与生产厂协议,不得更改等件。14.7复查

按照本标准试验,且代表拒收产品的样品应保存14d。保存日期从生产厂收到试验报皆之日算起。如果生产厂对试验结果有异议,则可以在这段时间内提出复查的要求。15附加要求

15.1范围

只有当采购方提出婴求时,才应实施附加要求。附加要求的具体内容应出生产厂和采购方商定。生产厂在发运铸件前应先进行规定的试验。15.2磁粉探伤检查

15.2.1按照本标准生产的铸件,经采购方和生产方协商,并在合同或订货单中规定时可进行磁粉探伤检查。

15.2.2进行磁粉探伤检查时,仅对图6、图6a阴影部位检查,并只检查裂纹类缺陷。需作检查的铸件数量及验收标准应由生产厂和购方商定。磁粉探伤检查可按照GB/T9444的规定。15.3附加的样板捡查

当合同或订单中有规定,以及生产厂和来购方协商间意时,根据本标准生产的铸件,除本标准规定的样板检查和尺寸公差检查外,还可以用其他的样板进行检查。这紫增加样板的型式和要求由采购方和生产厂商定。

13号车构构体

联懒车钢物体

尾孔中心

联锁车物将

注:通有“”标记处为硬度副定点。GE/T17425—1998

情孔中心

图1布氏硬度谢定部位

13号钩冠

在平面一离

承久变形测最位意

GB/T17425

水文变形测置位置

图213号车钩钩体、钩舌和钩尾摊永久变形测定位置(

就向中心或

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。