GB/T 6519-2000

基本信息

标准号: GB/T 6519-2000

中文名称:变形铝合金产品超声波检验方法

标准类别:国家标准(GB)

标准状态:现行

发布日期:2000-06-09

实施日期:2000-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:290421

标准分类号

标准ICS号:冶金>>有色金属>>77.120.10铝和铝合金

中标分类号:冶金>>有色金属及其合金产品>>H61轻金属及其合金

出版信息

出版社:中国标准出版社

页数:12页

标准价格:10.0 元

相关单位信息

首发日期:1986-06-23

复审日期:2004-10-14

起草单位:东北轻合金加工厂

归口单位:全国有色金属标准化技术委员会

发布部门:中华人民共和国国家质量监督检验检疫总局

主管部门:中国有色金属工业协会

标准简介

本标准规定了用超声波脉冲反射技术检验变形铝合金产品的方法。本标准适用于下列板材、型材、锻件、棒材以及其所制成的零部件等变形铝合金产品的超声波检验。不适用于铸件、焊接件及夹层结构。板材——厚度等于或大于10mm以上的,经过锯边或剪边的,横截面呈矩形的轧制板材。型材——除薄板、厚板、异型棒、管材及线材以外的品种,其截面积为大于或等于70mm2;厚度大于或等于10mm,长度比横截面线尺寸大得多的变形材料。锻件——模锻件、自由锻件及锻环的统称。其厚度大于或等于10mm,最大厚度小于300mm。棒材——经过挤压,内切圆直径大于或等于25.0mm的圆形、方形、六角形的毛料棒材或精整后的成品棒材统称。 GB/T 6519-2000 变形铝合金产品超声波检验方法 GB/T6519-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T6519—2000

本标准是非等效采用美国材料与试验协会的ASTMB594:1997《航空及宇航用变形铝合金制品的超声波检测》标准,对GB/T6519—1986《变形铝合金产品超声波检验方法》的修订。新版本在下列内容上有较大变动:增设“前言”,增加了“范围”“引用标准”“一般要求”三章。扩大了检测的规格·质量验收的等级也加以升级。

-技术术语符合GB/T12604.1《超声检测术语》;明确了仪器测试的标准为JB/T9214-1999《A型脉冲反射式超声探伤系统工作性能测试方法》。扫查速度、扫查间距、检验重新修订。—…增加了柱面试块数据及制作图,原平表面试块制作形式上又有改变。本标准从实施之日起,代替GB/T6519--1986。本标准由国家有色金属工业局提出。本标准由中国有色金属工业标准计量质量研究所负责归口。本标准由东北轻合金有限责任公司负责起草。本标准主要起草人:陈志强、张雨平、唐凤鸣、张晓霞、张利。1

1范围

1.1主题内容

中华人民共和国国家标准

变形铝合金产品超声波检验方法Process for ultrasonic inspection of wroughtaluminumalloyproducts

GB/T 6519-2000

代替GB/T6519—1986

本标准规定了用超声波脉冲反射技术检验变形铝合金产品的方法。内容包括对检验人员、检验装置的要求、检验的步骤及验收的质量等级、检验记录与报告等。1.2适用范围

本标准适用于下列板材、型材、锻件、棒材以及其所制成的零部件等变形铝合金产品的超声波检验不适用于铸件、焊接件及夹层结构。板材厚度等于或大于10mm以上的,经过锯边或剪边的,横截面呈矩形的轧制板材。型材一--除薄板、厚板、异型棒、管材及线材以外的品种,其截面积为大于或等于70mm;厚度大于或等于10mm·长度比横截面线尺寸大得多的变形材料。锻件一一模锻件、自由锻件及锻环的统称。其厚度大于或等于10mm.最大厚度小于300mm棒材-经过挤压,内切圆直径大于或等于25.0mm的圆形、方形、六角形的毛料棒材或精整后的成品棒材统称。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T12604.1--1990无损检测术语超声检测GJB1580-1993变形金属超声波检验方法柱面检测JB/T9214---1999A型脉冲反射式超声探伤系统工作性能测试方法3原理

3.1超声波检验是使用一束纵波扫描被检工件。如遇到不同声阻抗介质的界面,便有声能反射回来,即缺陷信号或界面信号显示在检验装置的荧光屏上,以示其位置和当量大小。3.2调整检验系统的灵敏度后,通过扫查,将来自被检件超声波反射信号幅度与规定的对比试块的人工平底孔反射信号相比较,评定所发现的缺陷和底波波形变化,将评定的结果与验收等级进行比较,来评定被检件的质量。

4-般要求

4.1本标准采用A型超声波纵波脉冲反射法检验变形铝合金产品内部的冶金缺陷。4.2本标准所述的超声波脉冲反射法检验可发现平行或大致平行被检件表面的冶金缺陷。国家质量技术监督局2000-06-09批准2000-11-01实施

GB/T 6519 -—2000

4.3本标准中超声波检验可用脉冲纵波液浸法或接触法。4.4本标准所述的超声波检验应在产品的最终热处理后进行。4.5从事超声波检验人员应经过技术业务培训,取得部级[含部级以上专业考核委员会颁发的I级以上技术等级资格证书者,方有资格检验;取得I级以上[含1级]技术等级资格证书者,方有资格签发检验报告;取得级技术等级资格证书者,有仲裁权。4.6从事超声波检验人员只能从事与自已技术等级资格证书相应的技术工作。4.7现场的温度以不影响超声波探伤仪稳定性和可靠性为原则;被检件的温度在22℃土15C范围内。4.8被检件的检验面应清洁、平整、光滑,无金属凸凹及影响检验的划伤、斑痕。凡不利于超声波束传入的被检表面都需清理干净。

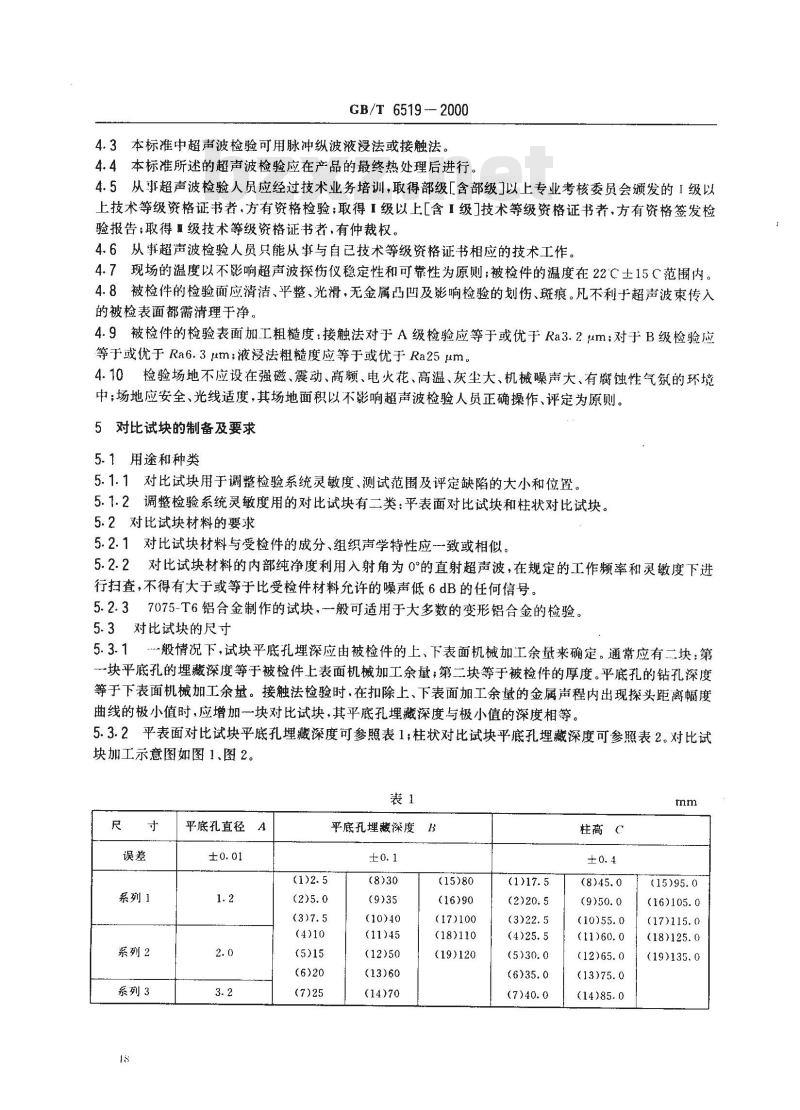

4.9被检件的检验表面加工粗糙度:接触法对子A级检验应等于或优于Ra3.2um:对于B级检验应等于或优于Ra6.3pm;液浸法粗糙度应等于或优于Ra25um。4.10检验场地不应设在强磁、震动、高频、电火花、高温、灰尘大、机械噪声大、有腐蚀性气氛的环境中;场地应安全、光线适度,其场地面积以不影响超声波检验人员正确操作、评定为原则。5对比试块的制备及要求

5.1用途和种类

5.1.1对比试块用于调整检验系统灵敏度、测试范围及评定缺陷的大小和位置。5.1.2调整检验系统灵敏度用的对比试块有二类:平表面对比试块和柱状对比试块。5.2对比试块材料的要求

5.2.1对比试块材料与受检件的成分、组织声学特性应一致或相似。5.2.2对比试块材料的内部纯净度利用入射角为0°的直射超声波,在规定的工作频率和灵敏度下进行扫查,不得有大于或等于比受检件材料允许的噪声低6dB的任何信号。5.2.37075-T6铝合金制作的试块,-般可适用于大多数的变形铝合金的检验。5.3对比试块的尺寸

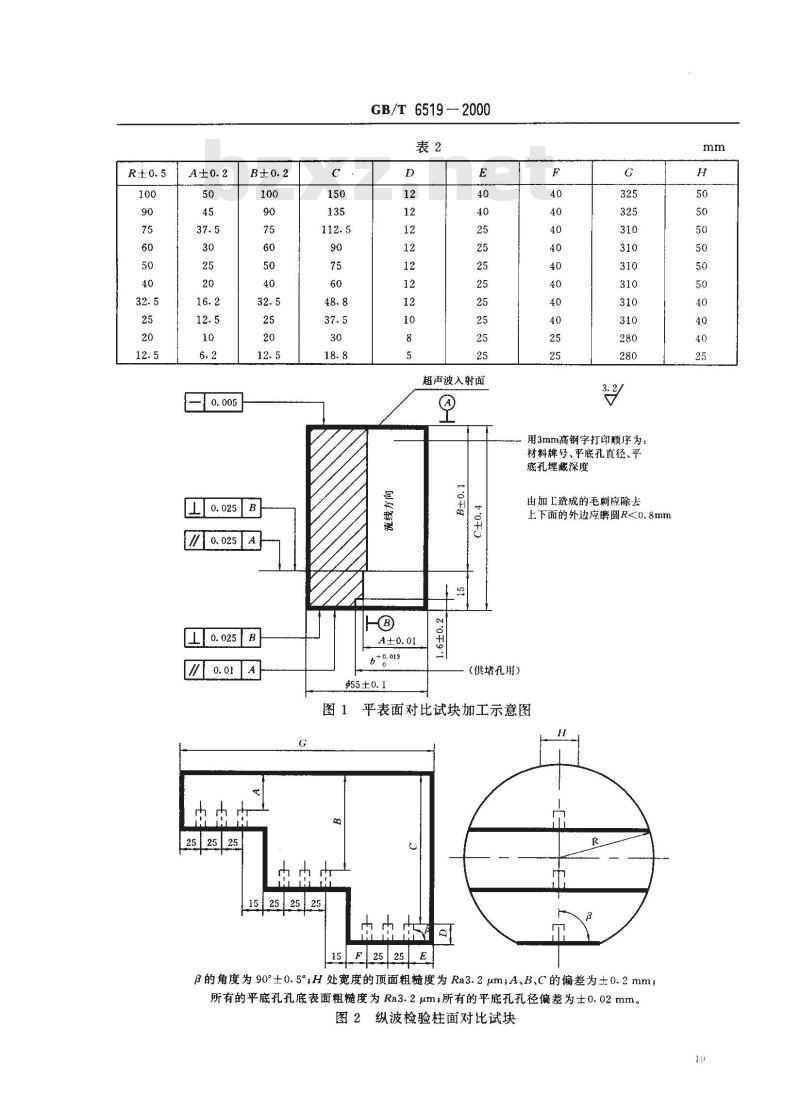

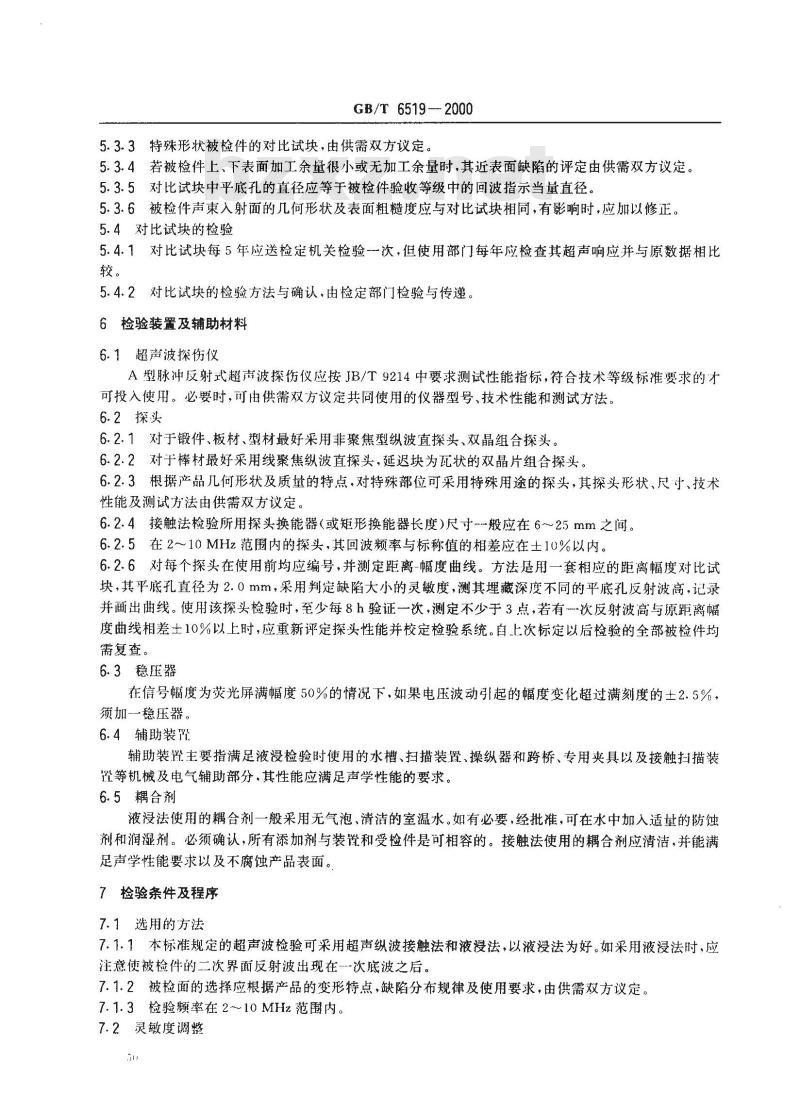

5.3.1-般情况下,试块平底孔埋深应由被检件的上、下表面机械加工余量来确定。通常应有二块:第一块平底孔的埋藏深度等于被检件上表面机械加工余量;第二块等于被检件的厚度。平底孔的钻孔深度等于下表面机械加工余量。接触法检验时,在扣除上、下表面加工余量的金属声程内出现探头距离幅度曲线的极小值时,应增加一块对比试块,其平底孔埋藏深度与极小值的深度相等。5.3.2平表面对比试块平底孔埋藏深度可参照表1柱状对比试块平底孔埋藏深度可参照表2。对比试块加工示意图如图1、图2。

系列1

系列2

系列3

平底孔直径

平底孔埋蔽深度1

(10)40

(11)45

(12)50

(13)60

(14)70

(15)80

(16)90

(17)100

(18)110

(19)120

柱高℃

(16)105.0

(17)115.0

(18)125.0

(19)135.0

252525www.bzxz.net

GB/T 6519 -2000

超声波入射面

20千9

(供堵孔用)

用3mm高钢字打印顺序为:

材料牌号、平底孔直径、平

底孔埋凝深度

出加I造成的毛刺应除去

上下面的外边应磨圆R<0.8mm

图1平表面对比试块加工示意图

15252525

152525E

β的角度为90°±0.5°H处宽度的顶面粗糙度为Ra3.2 μm;A、B、C的偏差为±0.2 mm;所有的平底孔孔底表面粗糙度为Ra3.2μm所有的平底孔孔径偏差为士0.02mm。图2纵波检验柱面对比试块

GB/T 6519-2000

5.3.3特殊形状被检件的对比试块,由供需双方议定。5.3.4若被检件上、下表面加工余量很小或无加工余量时,其近表面缺陷的评定由供需双方议定。5.3.5对比试块中平底孔的直径应等于被检件验收等级中的回波指示当量直径。5.3.6被检件声束入射面的几何形状及表面粗糙度应与对比试块相同,有影响时,应加以修正。5.4对比试块的检验

5.4.1对比试块每5年应送检定机关检验一次,但使用部门每年应检查其超声响应并与原数据相比较。

5.4.2对比试块的检验方法与确认,由检定部门检验与传递。6检验装置及辅助材料

6.1超声波探伤仪

A型脉冲反射式超声波探伤仪应按JB/T9214中要求测试性能指标,符合技术等级标准要求的才可投入使用。必要时,可由供需双方议定共同使用的仪器型号、技术性能和测试方法。6.2探头

6.2.1对于锻件、板材、型材最好采用非聚焦型纵波直探头、双晶组合探头。6.2.2对于棒材最好采用线聚焦纵波直探头,延迟块为瓦状的双晶片组合探头。6.2.3根据产品几何形状及质量的特点,对特殊部位可采用特殊用途的探头,其探头形状、尺寸、技术性能及测试方法由供需双方议定。6.2.4接触法检验所用探头换能器(或矩形换能器长度)尺寸-般应在6~25mm之间。6.2.5在2~10MHz范围内的探头,其回波频率与标称值的相差应在士10%以内。6.2.6对每个探头在使用前均应编号,并测定距离-幅度曲线。方法是用一套相应的距离幅度对比试块,其平底孔直径为2.0mm,采用判定缺陷大小的灵敏度,测其埋藏深度不同的平底孔反射波高,记录并画出曲线。使用该探头检验时,至少每8h验证一次,测定不少于3点,若有一次反射波高与原距离幅度曲线相差土10%以上时,应重新评定探头性能并校定检验系统。自上次标定以后检验的全部被检件均需复查。

6.3稳压器

在信号幅度为荧光屏满幅度50%的情况下,如果电压波动引起的幅度变化超过满刻度的土2.5%,须加-一稳压器。

6.4辅助装置

辅助装置主要指满足液漫检验时使用的水槽、扫描装置、操纵器和跨桥、专用夹具以及接触扫描装置等机械及电气辅助部分,其性能应满足声学性能的要求。6.5耦合剂

液浸法使用的耦合剂一般采用无气泡、清洁的室温水。如有必要,经批准,可在水中加入适量的防蚀剂和润湿剂。必须确认,所有添加剂与装置和受检件是可相容的。接触法使用的耦合剂应清洁,并能满足声学性能要求以及不腐蚀产品表面。7检验条件及程序

7.1选用的方法

7.1.1本标准规定的超声波检验可采用超声纵波接触法和液浸法,以液浸法为好。如采用液浸法时,应注意使被检件的二次界面反射波出现在-次底波之后。7.1.2被检面的选择应根据产品的变形特点,缺陷分布规律及使用要求,由供需双方议定。7.1.3检验频率在2~10MHz范围内。7.2灵敏度调整

GB/T 6519 ~ 2000

应以5.3.1条所规定的对比试块反射波高最小的一块,将其平底孔反射波高调到荧光屏满刻度的80%,作为检验系统的灵敏度。

7.3扫查

扫查应按详细的规程或说明图表进行。7.3.1双晶片探头、矩形晶片探头的扫查对于双晶片探头,其隔声层的纵向取向应与缺陷可能延伸的方向平行。对于矩形晶片,其晶片长轴方向应与缺陷可能延伸的方向平行。扫查时的移动方向均应与缺陷可能延伸的方向垂直。7.3.2扫查速度

在-一般情况下,扫查速度不得大于254mm/s。7.3.3扫查间距

扫查间距不应大于有效波束宽度的二分之一。7.4有效波束宽度的确定

7.4.1对于圆形晶片探头,在5.3.1条所规定的第块试块上获得平底孔的最大反射波高,然后调节仪器增益控制使反射波高为荧光屏满刻度的80%.沿平底孔直径方向两边移动探头,反射波高降至40%两点间的距离,即为波束有效宽度。7.4.2对于双晶探头和矩形晶片探头,在5.3.1条所规定的第一块试块上,获得平底孔的最大反射波高,然后调节增益控制,使反射波高为荧光屏满刻度的80%,沿双晶探头隔声层纵向取向或矩形晶片长轴方向相平行的方向,横过平底孔直径向两边移动探头,反射波高降至40%的两点间距离,即为波束的有效宽度。

7.5检验

在检验的过程中,应定期用于5.3.1条所规定的试块检查检验系统的调整情况。若发现有异常现象,应重新评定探头性能并校定检验系统,自上次标定以后检验的全部被检件均需复查。8缺陷的评定与验收

8.1缺陷定位

8.1.1缺陷平面位置的确定:将探头在被检件表面移动即可获得缺陷最大反射波高处的位置,从而确定缺陷的平面位置。

8.1.2缺陷埋藏深度的评定:采用与对比试块比较进行评定,当无相应深度的对比试块时,可用与缺陷深度相邻的两块对比试块用插入法比较评定;或利用工件的厚度,采用比例法进行比较评定。8.2单个缺陷的评定

8.2.1当单个缺陷小于探头声束的面积时,将缺陷的反射波高与同声程对比试块平底孔的反射波高比较。当单个缺陷面积大于探头声束面积时,可采用6dB法进行评定。8.2.2当缺陷的埋藏深度与所用对比试块中平底孔的埋藏深度不同时,采用插入法进行比较但不允许用外推法。

8.3多个缺陷的评定

多个缺陷指示中心间距即为缺陷之间面积的中心距离,可借助于缺陷的定位来判定。对子缺陷分布不在同一水平面时,可用间接的方法几何图形)进行计算确定。8.4缺陷长度的评定

按5.3.1条规定调整仪器灵敏度,在扫查过程中发现有长条形缺陷时,应按以下方法评定其长度8.4.1将探头放在验收等级中长条形缺陷当量直径孔底埋藏深度等于缺陷埋藏深度的对比试块上,移动探头获得平底孔的最大反射波高,然后调节仪器增益控制使波高为荧光屏满刻度的80%,沿平底孔直径厅向两边移动探头,记录反射波高降至40%的两点间的距离。8.4.2将探头重新移到被检件上,保持8.4.1条的调定而灵敏度不变,测出长条形缺陷两端点波高降51

至荧光屏满刻度40%的两点间的距离。GB/T 6519 --2000

8.4.3将8.4.2条测出的距离减去8.4.1条测出的距离,即为缺陷的指示长度。8.5底波衰减的评定

按规定的灵敏度进行扫查时,如发现杂乱信号或第一次底波有降低时,应停止检查,并用如下的方法测定底波的衰减差:

8.5.1在与被检件几何形状、尺寸、表面状态相同的正常产品上移动探头,使第一次底波高度最大,调整仪器灵敏度使第一次底波高度为荧光屏满刻度的80%。8.5.2将探头重新移到被检件有杂波或底波降低的位置,仔细检查入射面和底面,确认底波不是几何形状、尺寸、表面状态诸因素引起的。8.5.3比较两者的底波衰减,以百分比记录此数。8.5.4验收时被检件的底波衰减不得大于正常材料的50%。若引起的衰减原因是出现的杂乱信号时,则应进行冶金分析,以确定其原因并决定验收与否。8.6在评定缺陷时,被验收件与对比试块各种状态引起较大差异时,应加以修正。8.7质量的分级与验收

8.7.1超声检验分AA、A、B三个等级。工程图纸中应注明所要求的等级。当一个零件须用多个等级时,在图纸上应划出区域并注明所要求的等级。8.7.2棒材横波检验的验收要求应符合GJB1580--1993规定。8.7.3AA、A、B级验收时,其允许的缺陷当量值应符合表3规定。表3缺陷当量

单个缺陷

当量平底

孔直径

mm2不大于

1)此直径为回波指示当量直径

多个缺陷

每个缺陷当量\

平底孔直径

mm 大于

指示中心

mm2大于

长条状缺陷

缺陷任何部位反射

当量平底孔直径

mm不小于

mm2不大于

8.7.4超过规定的超声波质量等级的缺陷,只要在随后的机械加工中可被除去时,则是允许的。9分析检验记录与报告

检验记录一般应包括:产品名称及规格、合金牌号、状态、批号、熔次号、产品件号、探伤仪型号、探头规格、检验频率、检验方法、耦合剂、验收标准、对比试块号、检验结果、检验人、审核人和检验日期等。检验合格的产品填写在报告单上,经检验不合格的产品要有废品报告单,明显的标记,以防混料。检验的不合格品需定性的要结合剖伤分析,经权威机构认定后给予最后裁定。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是非等效采用美国材料与试验协会的ASTMB594:1997《航空及宇航用变形铝合金制品的超声波检测》标准,对GB/T6519—1986《变形铝合金产品超声波检验方法》的修订。新版本在下列内容上有较大变动:增设“前言”,增加了“范围”“引用标准”“一般要求”三章。扩大了检测的规格·质量验收的等级也加以升级。

-技术术语符合GB/T12604.1《超声检测术语》;明确了仪器测试的标准为JB/T9214-1999《A型脉冲反射式超声探伤系统工作性能测试方法》。扫查速度、扫查间距、检验重新修订。—…增加了柱面试块数据及制作图,原平表面试块制作形式上又有改变。本标准从实施之日起,代替GB/T6519--1986。本标准由国家有色金属工业局提出。本标准由中国有色金属工业标准计量质量研究所负责归口。本标准由东北轻合金有限责任公司负责起草。本标准主要起草人:陈志强、张雨平、唐凤鸣、张晓霞、张利。1

1范围

1.1主题内容

中华人民共和国国家标准

变形铝合金产品超声波检验方法Process for ultrasonic inspection of wroughtaluminumalloyproducts

GB/T 6519-2000

代替GB/T6519—1986

本标准规定了用超声波脉冲反射技术检验变形铝合金产品的方法。内容包括对检验人员、检验装置的要求、检验的步骤及验收的质量等级、检验记录与报告等。1.2适用范围

本标准适用于下列板材、型材、锻件、棒材以及其所制成的零部件等变形铝合金产品的超声波检验不适用于铸件、焊接件及夹层结构。板材厚度等于或大于10mm以上的,经过锯边或剪边的,横截面呈矩形的轧制板材。型材一--除薄板、厚板、异型棒、管材及线材以外的品种,其截面积为大于或等于70mm;厚度大于或等于10mm·长度比横截面线尺寸大得多的变形材料。锻件一一模锻件、自由锻件及锻环的统称。其厚度大于或等于10mm.最大厚度小于300mm棒材-经过挤压,内切圆直径大于或等于25.0mm的圆形、方形、六角形的毛料棒材或精整后的成品棒材统称。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T12604.1--1990无损检测术语超声检测GJB1580-1993变形金属超声波检验方法柱面检测JB/T9214---1999A型脉冲反射式超声探伤系统工作性能测试方法3原理

3.1超声波检验是使用一束纵波扫描被检工件。如遇到不同声阻抗介质的界面,便有声能反射回来,即缺陷信号或界面信号显示在检验装置的荧光屏上,以示其位置和当量大小。3.2调整检验系统的灵敏度后,通过扫查,将来自被检件超声波反射信号幅度与规定的对比试块的人工平底孔反射信号相比较,评定所发现的缺陷和底波波形变化,将评定的结果与验收等级进行比较,来评定被检件的质量。

4-般要求

4.1本标准采用A型超声波纵波脉冲反射法检验变形铝合金产品内部的冶金缺陷。4.2本标准所述的超声波脉冲反射法检验可发现平行或大致平行被检件表面的冶金缺陷。国家质量技术监督局2000-06-09批准2000-11-01实施

GB/T 6519 -—2000

4.3本标准中超声波检验可用脉冲纵波液浸法或接触法。4.4本标准所述的超声波检验应在产品的最终热处理后进行。4.5从事超声波检验人员应经过技术业务培训,取得部级[含部级以上专业考核委员会颁发的I级以上技术等级资格证书者,方有资格检验;取得I级以上[含1级]技术等级资格证书者,方有资格签发检验报告;取得级技术等级资格证书者,有仲裁权。4.6从事超声波检验人员只能从事与自已技术等级资格证书相应的技术工作。4.7现场的温度以不影响超声波探伤仪稳定性和可靠性为原则;被检件的温度在22℃土15C范围内。4.8被检件的检验面应清洁、平整、光滑,无金属凸凹及影响检验的划伤、斑痕。凡不利于超声波束传入的被检表面都需清理干净。

4.9被检件的检验表面加工粗糙度:接触法对子A级检验应等于或优于Ra3.2um:对于B级检验应等于或优于Ra6.3pm;液浸法粗糙度应等于或优于Ra25um。4.10检验场地不应设在强磁、震动、高频、电火花、高温、灰尘大、机械噪声大、有腐蚀性气氛的环境中;场地应安全、光线适度,其场地面积以不影响超声波检验人员正确操作、评定为原则。5对比试块的制备及要求

5.1用途和种类

5.1.1对比试块用于调整检验系统灵敏度、测试范围及评定缺陷的大小和位置。5.1.2调整检验系统灵敏度用的对比试块有二类:平表面对比试块和柱状对比试块。5.2对比试块材料的要求

5.2.1对比试块材料与受检件的成分、组织声学特性应一致或相似。5.2.2对比试块材料的内部纯净度利用入射角为0°的直射超声波,在规定的工作频率和灵敏度下进行扫查,不得有大于或等于比受检件材料允许的噪声低6dB的任何信号。5.2.37075-T6铝合金制作的试块,-般可适用于大多数的变形铝合金的检验。5.3对比试块的尺寸

5.3.1-般情况下,试块平底孔埋深应由被检件的上、下表面机械加工余量来确定。通常应有二块:第一块平底孔的埋藏深度等于被检件上表面机械加工余量;第二块等于被检件的厚度。平底孔的钻孔深度等于下表面机械加工余量。接触法检验时,在扣除上、下表面加工余量的金属声程内出现探头距离幅度曲线的极小值时,应增加一块对比试块,其平底孔埋藏深度与极小值的深度相等。5.3.2平表面对比试块平底孔埋藏深度可参照表1柱状对比试块平底孔埋藏深度可参照表2。对比试块加工示意图如图1、图2。

系列1

系列2

系列3

平底孔直径

平底孔埋蔽深度1

(10)40

(11)45

(12)50

(13)60

(14)70

(15)80

(16)90

(17)100

(18)110

(19)120

柱高℃

(16)105.0

(17)115.0

(18)125.0

(19)135.0

252525www.bzxz.net

GB/T 6519 -2000

超声波入射面

20千9

(供堵孔用)

用3mm高钢字打印顺序为:

材料牌号、平底孔直径、平

底孔埋凝深度

出加I造成的毛刺应除去

上下面的外边应磨圆R<0.8mm

图1平表面对比试块加工示意图

15252525

152525E

β的角度为90°±0.5°H处宽度的顶面粗糙度为Ra3.2 μm;A、B、C的偏差为±0.2 mm;所有的平底孔孔底表面粗糙度为Ra3.2μm所有的平底孔孔径偏差为士0.02mm。图2纵波检验柱面对比试块

GB/T 6519-2000

5.3.3特殊形状被检件的对比试块,由供需双方议定。5.3.4若被检件上、下表面加工余量很小或无加工余量时,其近表面缺陷的评定由供需双方议定。5.3.5对比试块中平底孔的直径应等于被检件验收等级中的回波指示当量直径。5.3.6被检件声束入射面的几何形状及表面粗糙度应与对比试块相同,有影响时,应加以修正。5.4对比试块的检验

5.4.1对比试块每5年应送检定机关检验一次,但使用部门每年应检查其超声响应并与原数据相比较。

5.4.2对比试块的检验方法与确认,由检定部门检验与传递。6检验装置及辅助材料

6.1超声波探伤仪

A型脉冲反射式超声波探伤仪应按JB/T9214中要求测试性能指标,符合技术等级标准要求的才可投入使用。必要时,可由供需双方议定共同使用的仪器型号、技术性能和测试方法。6.2探头

6.2.1对于锻件、板材、型材最好采用非聚焦型纵波直探头、双晶组合探头。6.2.2对于棒材最好采用线聚焦纵波直探头,延迟块为瓦状的双晶片组合探头。6.2.3根据产品几何形状及质量的特点,对特殊部位可采用特殊用途的探头,其探头形状、尺寸、技术性能及测试方法由供需双方议定。6.2.4接触法检验所用探头换能器(或矩形换能器长度)尺寸-般应在6~25mm之间。6.2.5在2~10MHz范围内的探头,其回波频率与标称值的相差应在士10%以内。6.2.6对每个探头在使用前均应编号,并测定距离-幅度曲线。方法是用一套相应的距离幅度对比试块,其平底孔直径为2.0mm,采用判定缺陷大小的灵敏度,测其埋藏深度不同的平底孔反射波高,记录并画出曲线。使用该探头检验时,至少每8h验证一次,测定不少于3点,若有一次反射波高与原距离幅度曲线相差土10%以上时,应重新评定探头性能并校定检验系统。自上次标定以后检验的全部被检件均需复查。

6.3稳压器

在信号幅度为荧光屏满幅度50%的情况下,如果电压波动引起的幅度变化超过满刻度的土2.5%,须加-一稳压器。

6.4辅助装置

辅助装置主要指满足液漫检验时使用的水槽、扫描装置、操纵器和跨桥、专用夹具以及接触扫描装置等机械及电气辅助部分,其性能应满足声学性能的要求。6.5耦合剂

液浸法使用的耦合剂一般采用无气泡、清洁的室温水。如有必要,经批准,可在水中加入适量的防蚀剂和润湿剂。必须确认,所有添加剂与装置和受检件是可相容的。接触法使用的耦合剂应清洁,并能满足声学性能要求以及不腐蚀产品表面。7检验条件及程序

7.1选用的方法

7.1.1本标准规定的超声波检验可采用超声纵波接触法和液浸法,以液浸法为好。如采用液浸法时,应注意使被检件的二次界面反射波出现在-次底波之后。7.1.2被检面的选择应根据产品的变形特点,缺陷分布规律及使用要求,由供需双方议定。7.1.3检验频率在2~10MHz范围内。7.2灵敏度调整

GB/T 6519 ~ 2000

应以5.3.1条所规定的对比试块反射波高最小的一块,将其平底孔反射波高调到荧光屏满刻度的80%,作为检验系统的灵敏度。

7.3扫查

扫查应按详细的规程或说明图表进行。7.3.1双晶片探头、矩形晶片探头的扫查对于双晶片探头,其隔声层的纵向取向应与缺陷可能延伸的方向平行。对于矩形晶片,其晶片长轴方向应与缺陷可能延伸的方向平行。扫查时的移动方向均应与缺陷可能延伸的方向垂直。7.3.2扫查速度

在-一般情况下,扫查速度不得大于254mm/s。7.3.3扫查间距

扫查间距不应大于有效波束宽度的二分之一。7.4有效波束宽度的确定

7.4.1对于圆形晶片探头,在5.3.1条所规定的第块试块上获得平底孔的最大反射波高,然后调节仪器增益控制使反射波高为荧光屏满刻度的80%.沿平底孔直径方向两边移动探头,反射波高降至40%两点间的距离,即为波束有效宽度。7.4.2对于双晶探头和矩形晶片探头,在5.3.1条所规定的第一块试块上,获得平底孔的最大反射波高,然后调节增益控制,使反射波高为荧光屏满刻度的80%,沿双晶探头隔声层纵向取向或矩形晶片长轴方向相平行的方向,横过平底孔直径向两边移动探头,反射波高降至40%的两点间距离,即为波束的有效宽度。

7.5检验

在检验的过程中,应定期用于5.3.1条所规定的试块检查检验系统的调整情况。若发现有异常现象,应重新评定探头性能并校定检验系统,自上次标定以后检验的全部被检件均需复查。8缺陷的评定与验收

8.1缺陷定位

8.1.1缺陷平面位置的确定:将探头在被检件表面移动即可获得缺陷最大反射波高处的位置,从而确定缺陷的平面位置。

8.1.2缺陷埋藏深度的评定:采用与对比试块比较进行评定,当无相应深度的对比试块时,可用与缺陷深度相邻的两块对比试块用插入法比较评定;或利用工件的厚度,采用比例法进行比较评定。8.2单个缺陷的评定

8.2.1当单个缺陷小于探头声束的面积时,将缺陷的反射波高与同声程对比试块平底孔的反射波高比较。当单个缺陷面积大于探头声束面积时,可采用6dB法进行评定。8.2.2当缺陷的埋藏深度与所用对比试块中平底孔的埋藏深度不同时,采用插入法进行比较但不允许用外推法。

8.3多个缺陷的评定

多个缺陷指示中心间距即为缺陷之间面积的中心距离,可借助于缺陷的定位来判定。对子缺陷分布不在同一水平面时,可用间接的方法几何图形)进行计算确定。8.4缺陷长度的评定

按5.3.1条规定调整仪器灵敏度,在扫查过程中发现有长条形缺陷时,应按以下方法评定其长度8.4.1将探头放在验收等级中长条形缺陷当量直径孔底埋藏深度等于缺陷埋藏深度的对比试块上,移动探头获得平底孔的最大反射波高,然后调节仪器增益控制使波高为荧光屏满刻度的80%,沿平底孔直径厅向两边移动探头,记录反射波高降至40%的两点间的距离。8.4.2将探头重新移到被检件上,保持8.4.1条的调定而灵敏度不变,测出长条形缺陷两端点波高降51

至荧光屏满刻度40%的两点间的距离。GB/T 6519 --2000

8.4.3将8.4.2条测出的距离减去8.4.1条测出的距离,即为缺陷的指示长度。8.5底波衰减的评定

按规定的灵敏度进行扫查时,如发现杂乱信号或第一次底波有降低时,应停止检查,并用如下的方法测定底波的衰减差:

8.5.1在与被检件几何形状、尺寸、表面状态相同的正常产品上移动探头,使第一次底波高度最大,调整仪器灵敏度使第一次底波高度为荧光屏满刻度的80%。8.5.2将探头重新移到被检件有杂波或底波降低的位置,仔细检查入射面和底面,确认底波不是几何形状、尺寸、表面状态诸因素引起的。8.5.3比较两者的底波衰减,以百分比记录此数。8.5.4验收时被检件的底波衰减不得大于正常材料的50%。若引起的衰减原因是出现的杂乱信号时,则应进行冶金分析,以确定其原因并决定验收与否。8.6在评定缺陷时,被验收件与对比试块各种状态引起较大差异时,应加以修正。8.7质量的分级与验收

8.7.1超声检验分AA、A、B三个等级。工程图纸中应注明所要求的等级。当一个零件须用多个等级时,在图纸上应划出区域并注明所要求的等级。8.7.2棒材横波检验的验收要求应符合GJB1580--1993规定。8.7.3AA、A、B级验收时,其允许的缺陷当量值应符合表3规定。表3缺陷当量

单个缺陷

当量平底

孔直径

mm2不大于

1)此直径为回波指示当量直径

多个缺陷

每个缺陷当量\

平底孔直径

mm 大于

指示中心

mm2大于

长条状缺陷

缺陷任何部位反射

当量平底孔直径

mm不小于

mm2不大于

8.7.4超过规定的超声波质量等级的缺陷,只要在随后的机械加工中可被除去时,则是允许的。9分析检验记录与报告

检验记录一般应包括:产品名称及规格、合金牌号、状态、批号、熔次号、产品件号、探伤仪型号、探头规格、检验频率、检验方法、耦合剂、验收标准、对比试块号、检验结果、检验人、审核人和检验日期等。检验合格的产品填写在报告单上,经检验不合格的产品要有废品报告单,明显的标记,以防混料。检验的不合格品需定性的要结合剖伤分析,经权威机构认定后给予最后裁定。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。