GB/T 7019-1997

基本信息

标准号: GB/T 7019-1997

中文名称:纤维水泥制品试验方法

标准类别:国家标准(GB)

标准状态:现行

发布日期:1997-07-28

实施日期:1998-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:377138

标准分类号

标准ICS号:建筑材料和建筑物>>建筑材料>>91.100.40纤维增强水泥制品

中标分类号:建材>>建材产品>>Q10建材产品综合

关联标准

替代情况:GB 7019-1986 GB 8040-1987 GB 8041-1987 GB 8042-1987 GB 9773-1988

采标情况:ISO 393-1-1983,NEQ;ISO 396-1-1980,NEQ

出版信息

出版社:中国标准出版社

书号:155066.1-14376

页数:平装16开, 页数:17, 字数:29千字

标准价格:13.0 元

出版日期:1998-02-01

相关单位信息

首发日期:1986-11-14

复审日期:2004-10-14

起草单位:苏州混凝土水泥制品研究院

归口单位:全国水泥制品标准化技术委员会

发布部门:国家技术监督局

主管部门:中国建筑材料工业协会

标准简介

本标准适用于纤维水泥波瓦、平板、半波板、脊瓦和纤维水泥管产品的检验和试验。 GB/T 7019-1997 纤维水泥制品试验方法 GB/T7019-1997 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

检验项目

吸水厚度

膨胀率

检验项目

平面抗

拉强度

1范围

试件编号

试件编号

试件厚度(cm)

试件尺寸(cm)

膨胀尺寸

十四、其

膨胀率(%)

强度(kg/cm2)

12。《纤维水泥制品试验方法》GB/T7019一19971145

本标准适用于纤维水泥波瓦、平板、半波板、脊瓦和纤维水泥管产品的检验和试验。2定义

本标准采用下列定义。

纤维水泥:由均匀分散的纤维或纤维网片与水泥净浆或砂浆组成的一种复合材料。3规格尺寸的测量

3.1波瓦、半波板、脊瓦和平板

3.1.1测量工具

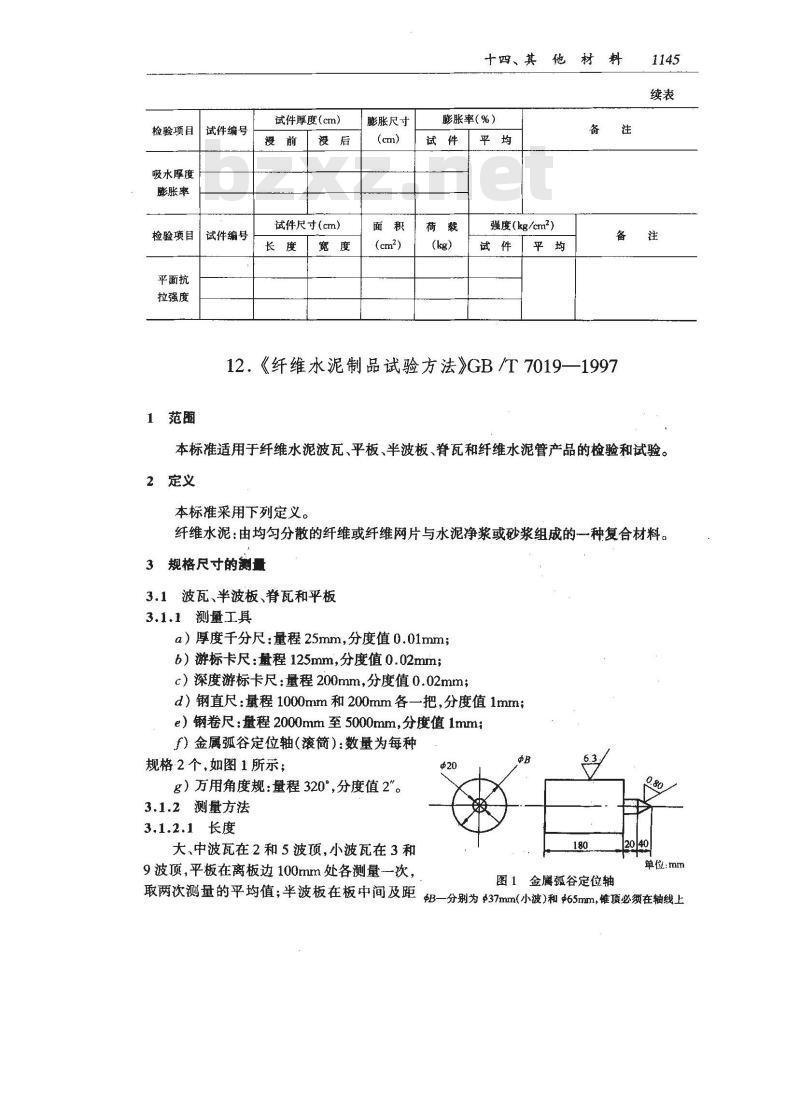

a)厚度千分尺:量程25mm,分度值0.01mm;6)游标卡尺:量程125mm,分度值0.02mm;c)深度游标卡尺:量程200mm,分度值0.02mm;d)钢直尺:量程1000mm和200mm各一把,分度值1mm;e)钢卷尺:量程2000mm至5000mm,分度值1mm;f)金属弧谷定位轴(滚筒):数量为每种规格·2个,如图1所示;

g)万用角度规:量程320°,分度值2\3.1.2测量方法

3.1.2.1长度

大、中波瓦在2和5波顶,小波瓦在3和9波顶,平板在离板边100mm处各测量一次,20

单位:mm

图 1 金属谷定位轴

取两次测量的平均值;半波板在板中间及距B一分别为±37mm(小波))和*65mm,锥顶必须在轴线上1146

第一部分主要建筑材料的检测方法标准板边各约50mm的两处各测量一次,取3次测量结果的算术平均值3.1.2.2宽度

波瓦在离两端部150~300mm处、脊瓦在中部、平板在离板两端100mm处各测量-次,取其平均值;半波板在板中间及距板两端50mm处各测量一次,取3次测量结果的算术平均值。

3.1.2.3厚度

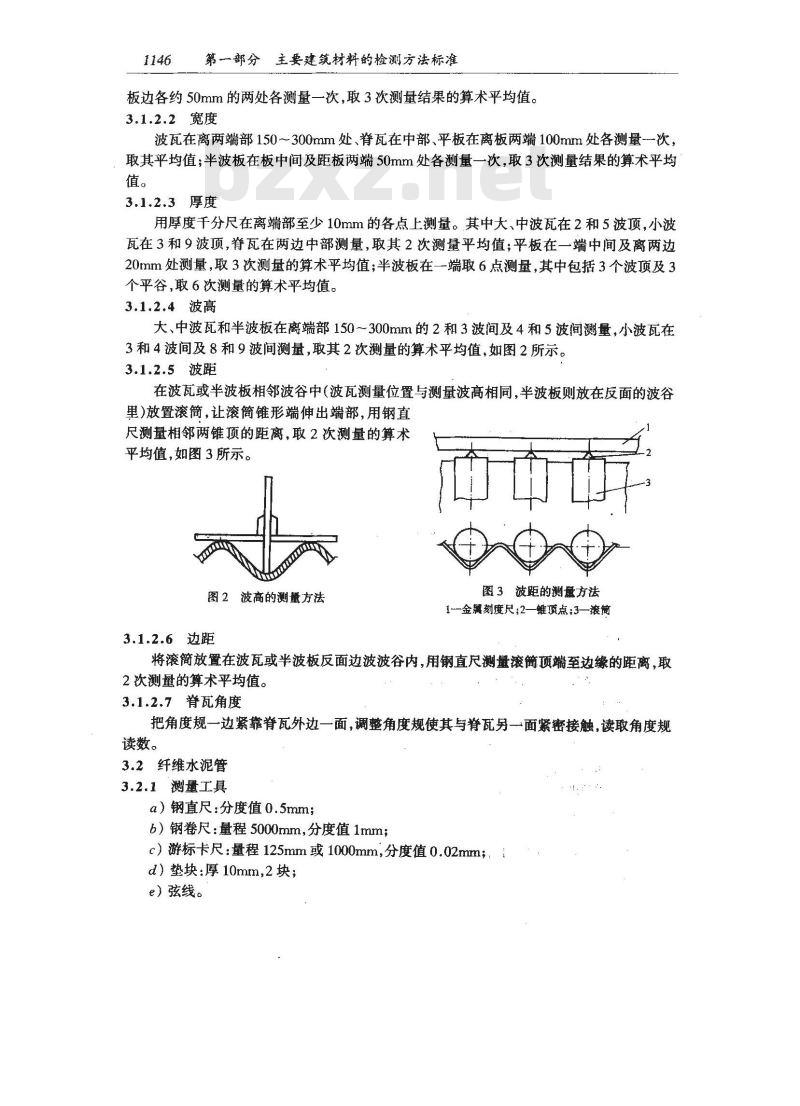

用厚度千分尺在离端部至少10mm的各点上测量。其中大、中波瓦在2和5波顶,小波瓦在3和9波顶,脊瓦在两边中部测量,取其2次测量平均值;平板在一端中间及离两边20mm处测量,取3次测量的算术平均值;半波板在一端取6点测量,其中包括3个波顶及3个平谷,取6次测量的算术平均值。3.1.2.4波高

大、中波瓦和半波板在离端部150~300mm的2和3波间及4和5波间测量,小波瓦在3和4波间及8和9波间测量,取其2次测量的算术平均值,如图2所示。3.1.2.5波距

在波瓦或半波板相邻波谷中(波瓦测量位置与测量波高相同,半波板则放在反面的波谷里)放置滚简,让滚筒锥形端伸出端部,用钢直尺测量相邻两锥顶的距离,取2次测量的算术平均值,如图3所示。

图2波高的测量方法免费标准下载网bzxz

3.1.2.6边距

图3波距的测量方法

金属刻度尺;2—维顶点;3—滚简将滚簡放置在波瓦或半波板反面边波波谷内,用钢直尺测量滚簡顶端至边缘的距离,取2 次测量的算术平均值。

3.1.2.7脊瓦角度

把角度规一边紧靠脊瓦外边一面,调整角度规使其与脊瓦另一面紧密接触,读取角度规读数。

3.2纤维水泥管

3.2.1测量工具

a)钢直尺:分度值0.5mm;

6)钢卷尺:量程5000mm,分度值1mm;c)游标卡尺:量程125mm或1000mm,分度值0.02mm;:d)垫块:厚10mm,2块;

e)弦线。

3.2.2测量方法

十四、其他材料

3.2.2.1长度:在管子轴向对称位置用钢卷尺测量2次,取其算术平均值。3.2.2.2壁厚:在算子两端垂直对称位置用游标卡尺测量4次,取其算术平均值,1147

3.2.2.3内外径:用游标卡尺在管子两端垂直对称位置各测量4次,取其算术平均值。3.2.2.4弯曲度:将垫块紧靠在管子侧面离两端各5mm处表面上,在垫块上电紧弦线,用钢直尺测量管子外表面与弦线之间的最大间隙,减去垫块厚度即为管子的弯曲度。3.3结果处理

厚度测量结果修约至0.1mm读数至小数点后2位;其他尺寸测量结果修约至1mm,角度修约至1°。

4外观质量的检查

4.1测量工具

a)宽座直角尺:量程160mm×160mm,精度一级;b)钢直尺:量程1000mm和200mm各一把,分度值1mm;c)钢卷尺:量程2000mm至5000mm,分度值为1mm;d)矩形框架:两端带有与瓦形吻合的弧形,要求框架每边与直尺的偏差每米不超过0.2mm,两边间的直角精度为0.001弧度;e)塞尺:最小分度值0.05mm。

4.2测量方法

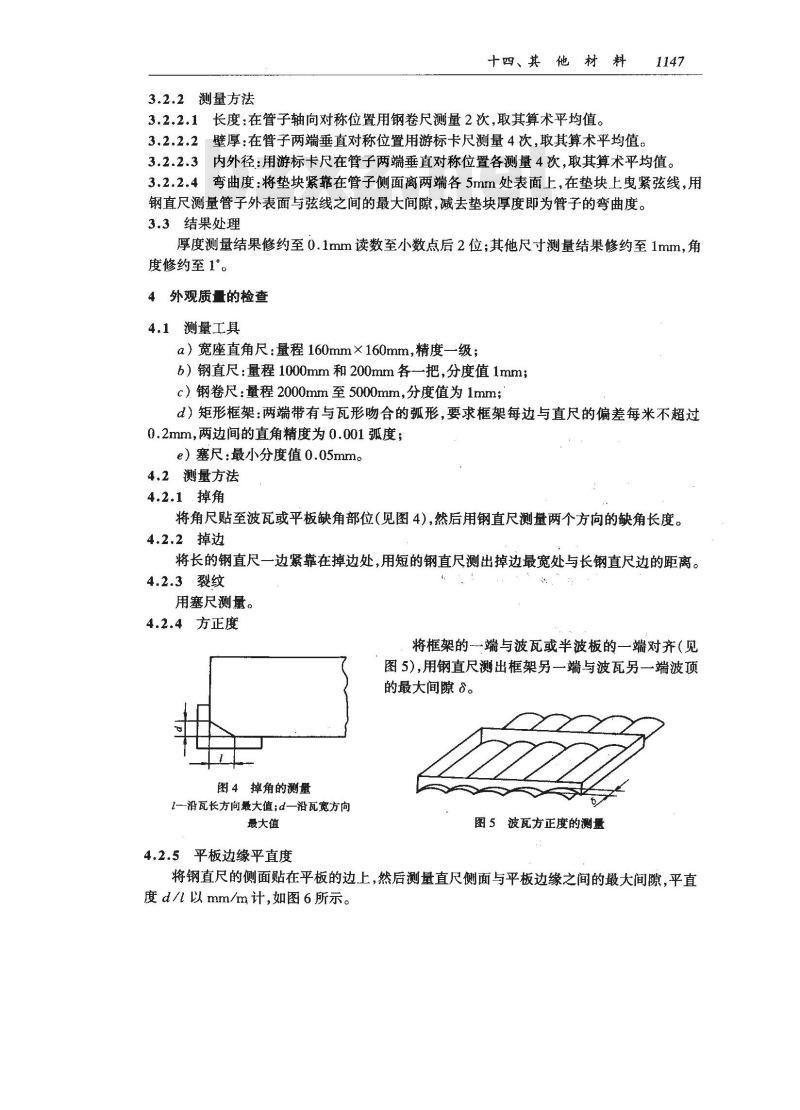

4.2.1掉角

将角尺贴至波瓦或平板缺角部位(见图4),然后用钢直尺测量两个方向的缺角长度。4.2.2掉边

将长的钢直尺一边紧靠在掉边处,用短的钢直尺测出掉边最宽处与长钢直尺边的距离。4.2.3裂纹

用塞尺测量。

4.2.4方正度

将框架的一一端与波瓦或半波板的一端对齐(见图5),,用钢直尺测出框架另一端与波瓦另一端波顶的最大间隙。

图4掉角的测量

—沿瓦长方向最大值;d—沿瓦宽方向最大值

4.2.5平板边缘平直度

图5波瓦方正度的测量

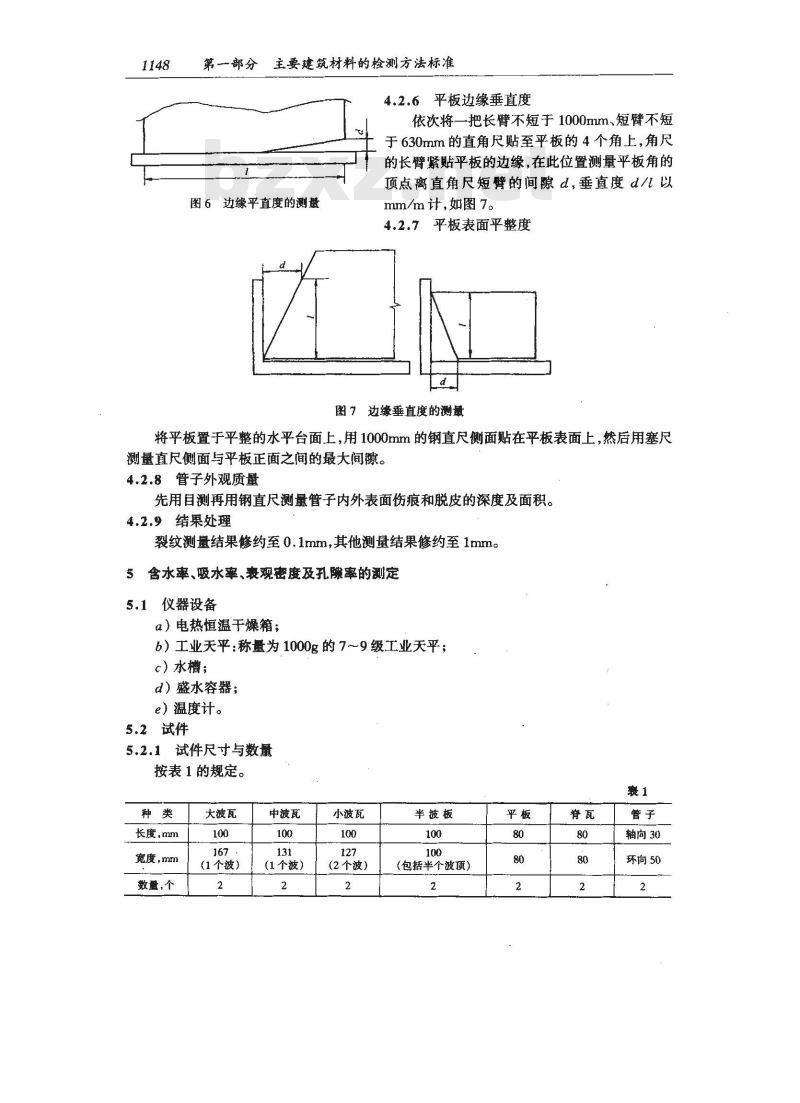

将钢直尺的侧面贴在平板的边上,然后测量直尺侧面与平板边缘之间的最大间隙,平直度d/l以mm/m计,如图6所示。

第一部分

主要建筑材料的检测方法标准

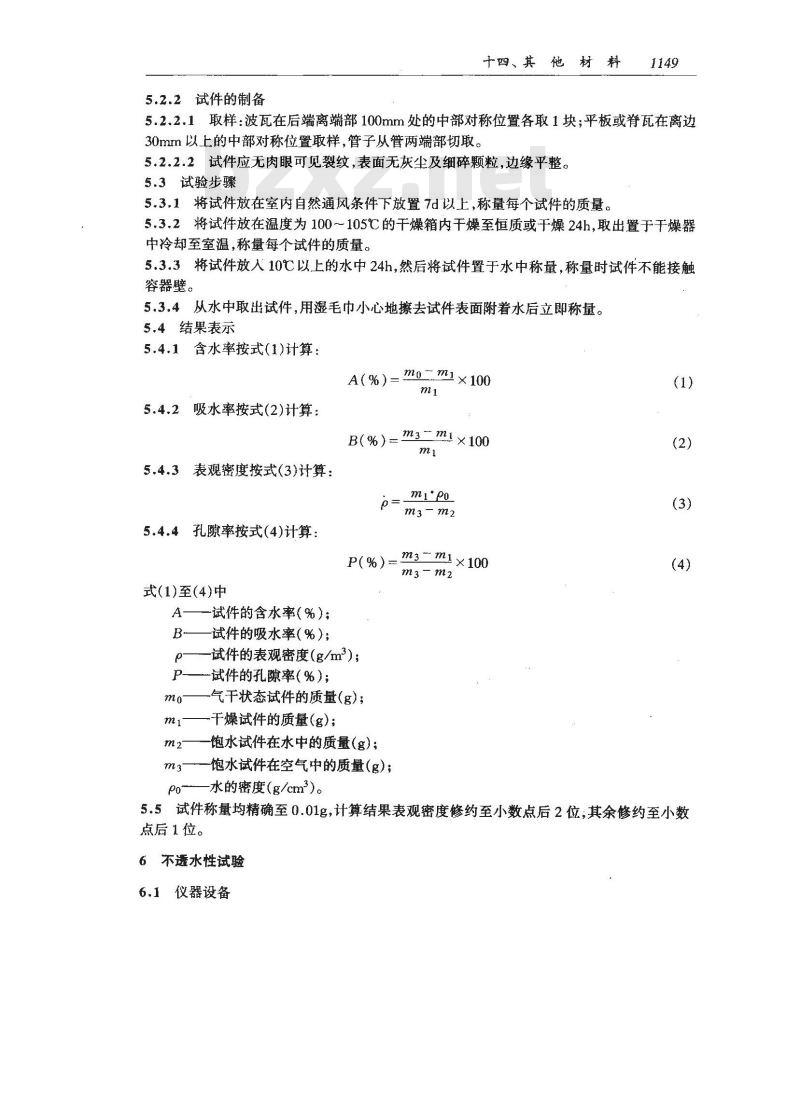

4.2.6平板边缘垂直度

依次将一把长臂不短于1000mm、短臂不短于630mm的直角尺贴至平板的4个角上,角尺的长臂紧贴平板的边缘,在此位置测量平板角的项点离直角尺短臂的间隙d,垂直度d/以图6边缘平直度的测量

mm/m计,如图7。

4.2.7平板表面平整度

图 7边缘垂直度的测量

将平板置于平整的水平台面上,用1000mm的钢直尺侧面贴在平板表面上,然后用塞尺测量直尺侧面与平板正面之间的最大间隙。4.2.8管子外观质量

先用目测再用钢直尺测量管子内外表面伤痕和脱皮的深度及面积。4.2.9结果处理

裂纹测量结果修约至0.1mm,其他测量结果修约至1mm。5含水率、吸水率、表观密度及孔率的测定5.1仪器设备

a)电热恒温于燥箱;

6)工业天平:称量为1000g的79级工业天平;c)水槽;

d)盛水容器;

e)温度计。

5.2试件

5.2.1试件尺寸与数量

按表1的规定。

长度,mm

宽度,mm

数量,,个

大波瓦

(1个波)

中波瓦

(1个波)

小波瓦

(2个波)

半波板

(包括半个波顶)

轴向30

环向50

5.2.2试件的制备

十四、其他材料

5.2.2.1取样:波瓦在后端离端部100mm处的中部对称位置各取1块;平板或脊瓦在离边30mm以上的中部对称位置取样,管子从管两端部切取。5.2.2.2试件应无肉眼可见裂纹,表面无灰尘及细碎颗粒,边缘平整。5.3试验步骤

5.3.1将试件放在室内自然通风条件下放置7d以上,称量每个试件的质量。5.3.2将试件放在温度为100~105℃的干燥箱内干燥至恒质或于燥24h,取出置于于燥器中冷却至室温,称量每个试件的质量。5.3.3将试件放人10℃以上的水中24h,然后将试件置于水中称量,称量时试件不能接触容器壁。

5.3.4从水中取出试件,用湿毛巾小心地擦去试件表面附着水后立即称量。5.4结果表示

5.4.1含水率按式(1)计算:

_mo= ml ×100

5.4.2吸水率按式(2)计算:

m32m1×100

5.4.3表观密度按式(3)计算:

5.4.4孔隙率按式(4)计算:

P(%) =

式(1)至(4)中

一试件的含水率(%);

-试件的吸水率(%);

一试件的表观密度(g/m3);

一试件的孔隙率(%);

气干状态试件的质量(g);

干燥试件的质量(g);

饱水试件在水中的质量(g);

-饱水试件在空气中的质量(g);

-水的密度(g/cm3)。

m32m1 ×100

5.5试件称量均精确至0.01g,计算结果表观密度修约至小数点后2位,其余修约至小数点后1位。

6不透水性试验

6.1仪器设备

第一一部分主要建筑材料的检测方法标准a)围水框架,其长度为1000mm,高度为40mm加波高,宽度分别为小波瓦6个波数,中波瓦4个波数,大波瓦3个波数,两端板须做成与波形相吻合的形状;6)试验支架;

c)干湿球温度计;

d)透明玻璃管,内径35mm,长度为300mm。6.2试件的准备

采用长度不小于1200mm的整张波瓦,平板大于250mm×250mm,试件置于温度高于5℃的环境中至少5d。

6.3试验步骤

6.3.1试验在温度为(23土2)℃,相对湿度大于50%的室内进行。6.3.2框架或玻璃管(平板用)与试件的接触处要完全密封,确保不渗水,水温不低于5℃。6.3.3将水注入框架(或玻璃管),使水面高出波顶20mm(玻璃管内注水高度为250mm)。6.4试验结果评定

在24h后检查试件底面是否有水滴形成。干缩率、湿胀率的测定

7.1仪器设备

a)电热恒温干燥箱;

6)干燥器;

c)外径千分尺:量程250mm~275mm,分度值0.01mm;d)水槽。

7.2试件

7.2.1试件的尺寸与数量

试件尺寸260mm×260mm,干缩率试件2个,湿胀率试件2个。7.2.2试件的制备

在平板距离边缘200mm以内的中间部位切取试件。7.3试验步骤

7.3.1测定干缩率时,把试件放于室内自然通风条件下放置7d以上,在试件四边测量部位刻上标线,用外径千分尺测量4个边长,然后将试件放进干燥箱里,保持(60±5)C,24h后取出放在于燥器中冷却至室温,再测量一次4个边长。7.3.2测定湿胀率时,把试件漫入不低于5℃的水中至少24h,用湿毛巾擦干净,在试件四边测量部位刻上标线,用外径干分尺测量4个边长,然后将试件放进干燥箱里,在100~105℃温度下烘干24h,取出放在干燥器中冷却至室温,再测量一次4个边长。7.4结果表示

7.4.1干缩率按式(5)计算

7.4.2湿胀率按式(6)计算

1=×100

AI(%)= 4

式(5)和式(6)中

干缩率(%):

十四、其他材料

13-l4×100

l,—自然条件下试件长度(mm);l2——60℃烘干后试件长度(mm);湿胀率(%);

饱水后试件长度(mm);

-100-105℃烘干后试件长度(mm)。1151

7.5试件长度测量均精确至0.01mm。结果以两块试件8个数据的算术平均值表示,修约至小数点后3位。

8抗冻性试验

仪器设备

低温冷冻箱、试件架、水池和温度计。8.2试件的制备

从波瓦或板上按表2尺寸在离端部200mm处的对称位置切割2块试件。管子从管两端切割2块试件。

(mm)裹2

大波瓦

8.3试验步骤

中波瓦

小波瓦

半波板

8.3.1已切割好的试件放人不低于5℃的清水中浸泡24h,取出检查不得有因切割而引起的缺陷。

8.3.2浸泡后的波瓦、平板试件侧立在试件架上,间距不小于15mm(管子试件竖放),然后将其放入预先降温至(一20土2)℃的低温冷冻箱中,冷冻 90min(管子2h),取出放人(20士5)℃的清水中融化30min(管子2h),为一次循环。8.4试验结果评定

冷冻时间以放入冷冻设备后温度重新降至(-20士2)℃时开始计时。反复冻融25次,每次浸水后放人低温冷冻箱以前,均需擦干检查试件有无起层和龟裂等破坏现象。波瓦、平板抗折试验

9.1设备

试验机要求荷载示值误差不大于±1%,量程不大于6000N。波瓦横向抗折试验装置见图8,纵向抗折试验装置见图9,脊瓦加荷装置见图10,平板加荷装置见图11。毛毡厚度10mm且必须粘贴平整,不带倒角。1152

第一部分主要建筑材料的检测方法标准9.2试件制备

试件尺寸,支距见表3。波瓦横抗试件取整张瓦,纵抗试件在作完横向抗折试验的试件上割取;平板试件在距板边不小于25mm的中间部分对称位置割取。L

1一刚性平板;2-毛毡(厚10mm);3-试件:4—支座图10

1—压块;2—毛毡;3一试件;4—钢板产品品种

中、小波瓦

加筋中波瓦

加筋小波瓦

大波瓦

半波板

小波瓦

中波瓦

大波瓦

平板与平板配件

试验项目

横向抗折力

纵向抗折力

抗折强度

破坏荷重

注:波瓦榄抗采用净支距,其余采用支座中心距。9.3试验步骤

9.3.1试验准备

1--刚性平板;2—

毛毡;3试件;4一支座

1一压杆;2一试件;3一支座

(mm)

8个波距

4个波距

4个波距

试件尺寸

整张瓦

瓦宽×500

瓦宽×500

瓦宽×500

250×250

试验前将试件置于5~~30℃的洁净水中浸泡24h,试件间距不小于5mm,水面高于试件20mm以上。试件取出后用湿毛巾措于后立即进行试验。9.3.2波瓦横向抗折:试件正面朝上平置干预先调整好的支座上,以每秒60~100N的速度加荷直至断裂,记录破坏荷载,精确至10N。9.3.3波瓦纵向抗折:试件正面朝上,使试件波谷落在支座上,控制加荷速度使试件在15~30s内断裂,记录破坏荷载,精确至5N。9.3.4平板抗折:试件正面朝上置于支座上,使平板中心线与加荷杆中心线重合。控制加荷速度使试件在15~30s内断裂,读取破坏荷载,测量断裂处试样宽度及对称两点的厚度。然后将试件重新拼合,在垂直方向作第二次抗折,再测量断裂处宽度与对称两点的厚度(见图12)。

9.3.5脊瓦破坏荷重:将浸水后的试件平置于钢板上,使脊瓦轴线与压板轴线重合,控制加荷速度使试件在15~30s内破坏,读取破坏荷载。

9.4试验结果计算

9.4.1波瓦横向抗折力按公式(7)计算:Cop

C———每米宽横向抗折力(N/m),精确至1N/m;式中 。

-横向破坏荷载(N);

一试件宽度(m)。

9.4.2平板抗折强度按公式(8)计算:R=3pL

式中R—一抗折强度(MPa),精确至0.1MPa;p—破坏荷载(N);

L—支距(mm);

b—一试件断面宽度(mm);

十四、其

一试件断面厚度(mm),二次测量结果的算术平均值。10抗冲击性试验

10.1平板抗冲击试验

10.1.1仪器设备

a)钢卷尺或钢直尺,分度值为1mm;6)游标卡尺,分度值0.02mm;

c)摆锤式冲击试验机,可采用JJG-5型;d)水槽。

10.1.2试件准备

10.1.2.1试件类型、尺寸、支座间的距离,见表4。试件类型

50 ±1

120 ±2

(mm)表4

支承线间距离

第一部分主要建筑材料的检测方法标准10.1.2.2试件处理

把试件置于5℃以上洁净水中浸泡24h,试件间距不小于5mm,水面高于试件约20mm。试件取出后用湿毛巾措干后应立即进行试验。10.1.3试验步骤

根据试件的冲击韧性,选用适当的摆锤及量程。一般板厚<10mm时,选用1J档;10mm≤板厚≤15mm时使用2.5J档;15mm<板厚≤25mm时,选用5J档。将摆锤提高到初始位置,固定摆锤,将试件侧立于托板上正面面向摆锤,反面与支承刀刃紧靠,然后将摆锤落下,读取破坏试件所消耗的功,测量试件折断处的宽度和厚度。10.1.4试验结果计算

抗冲击强度按公式(9)计算:

式中 AK→—抗冲击强度(J/m2);A-—冲断试件所耗用的功(J);

b——破坏处试件宽度(m);

-破坏处试件厚度(m)。

10.2波瓦抗冲击性试验

10.2.1仪器设备

a)钢卷尺、钢直尺、游标卡尺和水槽同10.1.1。(9)

b)落锤式冲击试验机。落锤为淬火茄形锤,质量(1000±10)g,硬度HRC40~50,外形尺寸如图13。宽50mm的钢支座二根,其上垫木厚度为10mm,支座可在滑轨上固定。其他主要部件有落锤固定及释放装置,调节落锤高度装置,调节支座距离的装置,固定试件及调整落点装置。

c)框式水平仪,规格250mm×250mm,分度值0.025mmc10.2.2试验步骤

中19.0 1

图13茄形锤示意图

参考尺寸单位:mm

10.2.2.1试件处理同10.1.2.2。n10.2.2.2波瓦支距为净支距800mm,落锤底面至冲击点的落差为1200mm。

10.2.2.3试验方法

用框式水平仪调整台面,使两支座处于同一水平面。将饱水后的试件正面朝上平置于调整好支距的支座上,放上垫木,旋紧固定螺栓将瓦固定在支座上。调整波瓦中部的波顶在落锤的垂直波上,调整落锤高度,释放落锤,记录冲击次数及试件正反面两面裂纹、剥落、龟裂等情况。11

管子水压抗渗试验

样品制作

以整根经车削加工后的管子作样品。11.2水压试验机

应保证管端密封后管子两端不承受轴向压力。11.3试验

十四、其他材料

样管安装好后,在不少于1min的时间内,使管内水压逐渐上升至标准规定的试验水压值,恒压30s,检查管子外表面状况。12

管子破坏水压试验

12.1样品制作

用1000mm长的管段作样品。管段预先在(20土5)℃的水中浸泡48h。12.2水压试验机

同11.2。

12.3试验

样管安装好后,以0.1~0.2MPa/s的升压速度加压,直至管段破裂。12.4试验结果计算

按公式(10)计算抗张强度。

式中 R,-抗张强度(MPa);

pt—破坏水压(MPa);

d——管段实际内径(mm);

Rt= (d+ si)

破坏处管壁厚度(mm)。

13管子抗折荷载及抗折强度试验13.1试验装置

采用一点加荷方法测定管子的抗折荷载及抗折强度。如图14所示。0加荷

13.2试验设备及材料

万能材料试验机;120V型钢制托架;10mm厚橡胶垫。13.3试验

抗折支距及试样长度按产品标准规定。试样在(20土5)℃的水中浸泡48h。在管段中部及两侧支点放上120°V型钢制托架,管段与托架间垫上10mm厚橡胶垫。以400600N/s的勾速加荷至产品标谁规定的最小抗折荷载值时,管子不应折断。继续加荷,直至1156

第一部分主要建筑材料的检测方法标准管段折断,记录破坏荷载。

13.4试验结果计算

抗折强度按公式(11)计算。

Rf=8L'

式中R-抗折强度(MPa);

破坏荷载(N);

支距(mm);

—一管段实际内径(mm);

-折断处管壁厚度(mm)。

管子外压荷载及外压强度试验

14.1设备

pr(d+2s1)

(d +2si)4-d4

万能材料试验机;150°V型钢制托架及15mm橡胶垫;钢制压块,其宽度b见表5。宽度,b

管子公称直径

400-450

14.2试验

管子公称直径

700~800

900 ~1000

(mm)裹5

宽度,b

用300mm长的管段样品。试样需先在(20±5)的水中浸泡48h,取出擦于,按图15所示在试验机上进行试验。

1—压块;2-橡胶垫;3—纤维水泥管;4—托架外压荷载试验以400~600N/s匀速荷至产品标准规定的最小外压荷载值时,管子不应破坏,继续加荷,直至管段破坏,记录破坏荷载。14.3试验结果计算

外压强度按公式(12)计算。

.pe(3d +5s1)

式中 R。

-外压强度(MPa);

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

吸水厚度

膨胀率

检验项目

平面抗

拉强度

1范围

试件编号

试件编号

试件厚度(cm)

试件尺寸(cm)

膨胀尺寸

十四、其

膨胀率(%)

强度(kg/cm2)

12。《纤维水泥制品试验方法》GB/T7019一19971145

本标准适用于纤维水泥波瓦、平板、半波板、脊瓦和纤维水泥管产品的检验和试验。2定义

本标准采用下列定义。

纤维水泥:由均匀分散的纤维或纤维网片与水泥净浆或砂浆组成的一种复合材料。3规格尺寸的测量

3.1波瓦、半波板、脊瓦和平板

3.1.1测量工具

a)厚度千分尺:量程25mm,分度值0.01mm;6)游标卡尺:量程125mm,分度值0.02mm;c)深度游标卡尺:量程200mm,分度值0.02mm;d)钢直尺:量程1000mm和200mm各一把,分度值1mm;e)钢卷尺:量程2000mm至5000mm,分度值1mm;f)金属弧谷定位轴(滚筒):数量为每种规格·2个,如图1所示;

g)万用角度规:量程320°,分度值2\3.1.2测量方法

3.1.2.1长度

大、中波瓦在2和5波顶,小波瓦在3和9波顶,平板在离板边100mm处各测量一次,20

单位:mm

图 1 金属谷定位轴

取两次测量的平均值;半波板在板中间及距B一分别为±37mm(小波))和*65mm,锥顶必须在轴线上1146

第一部分主要建筑材料的检测方法标准板边各约50mm的两处各测量一次,取3次测量结果的算术平均值3.1.2.2宽度

波瓦在离两端部150~300mm处、脊瓦在中部、平板在离板两端100mm处各测量-次,取其平均值;半波板在板中间及距板两端50mm处各测量一次,取3次测量结果的算术平均值。

3.1.2.3厚度

用厚度千分尺在离端部至少10mm的各点上测量。其中大、中波瓦在2和5波顶,小波瓦在3和9波顶,脊瓦在两边中部测量,取其2次测量平均值;平板在一端中间及离两边20mm处测量,取3次测量的算术平均值;半波板在一端取6点测量,其中包括3个波顶及3个平谷,取6次测量的算术平均值。3.1.2.4波高

大、中波瓦和半波板在离端部150~300mm的2和3波间及4和5波间测量,小波瓦在3和4波间及8和9波间测量,取其2次测量的算术平均值,如图2所示。3.1.2.5波距

在波瓦或半波板相邻波谷中(波瓦测量位置与测量波高相同,半波板则放在反面的波谷里)放置滚简,让滚筒锥形端伸出端部,用钢直尺测量相邻两锥顶的距离,取2次测量的算术平均值,如图3所示。

图2波高的测量方法免费标准下载网bzxz

3.1.2.6边距

图3波距的测量方法

金属刻度尺;2—维顶点;3—滚简将滚簡放置在波瓦或半波板反面边波波谷内,用钢直尺测量滚簡顶端至边缘的距离,取2 次测量的算术平均值。

3.1.2.7脊瓦角度

把角度规一边紧靠脊瓦外边一面,调整角度规使其与脊瓦另一面紧密接触,读取角度规读数。

3.2纤维水泥管

3.2.1测量工具

a)钢直尺:分度值0.5mm;

6)钢卷尺:量程5000mm,分度值1mm;c)游标卡尺:量程125mm或1000mm,分度值0.02mm;:d)垫块:厚10mm,2块;

e)弦线。

3.2.2测量方法

十四、其他材料

3.2.2.1长度:在管子轴向对称位置用钢卷尺测量2次,取其算术平均值。3.2.2.2壁厚:在算子两端垂直对称位置用游标卡尺测量4次,取其算术平均值,1147

3.2.2.3内外径:用游标卡尺在管子两端垂直对称位置各测量4次,取其算术平均值。3.2.2.4弯曲度:将垫块紧靠在管子侧面离两端各5mm处表面上,在垫块上电紧弦线,用钢直尺测量管子外表面与弦线之间的最大间隙,减去垫块厚度即为管子的弯曲度。3.3结果处理

厚度测量结果修约至0.1mm读数至小数点后2位;其他尺寸测量结果修约至1mm,角度修约至1°。

4外观质量的检查

4.1测量工具

a)宽座直角尺:量程160mm×160mm,精度一级;b)钢直尺:量程1000mm和200mm各一把,分度值1mm;c)钢卷尺:量程2000mm至5000mm,分度值为1mm;d)矩形框架:两端带有与瓦形吻合的弧形,要求框架每边与直尺的偏差每米不超过0.2mm,两边间的直角精度为0.001弧度;e)塞尺:最小分度值0.05mm。

4.2测量方法

4.2.1掉角

将角尺贴至波瓦或平板缺角部位(见图4),然后用钢直尺测量两个方向的缺角长度。4.2.2掉边

将长的钢直尺一边紧靠在掉边处,用短的钢直尺测出掉边最宽处与长钢直尺边的距离。4.2.3裂纹

用塞尺测量。

4.2.4方正度

将框架的一一端与波瓦或半波板的一端对齐(见图5),,用钢直尺测出框架另一端与波瓦另一端波顶的最大间隙。

图4掉角的测量

—沿瓦长方向最大值;d—沿瓦宽方向最大值

4.2.5平板边缘平直度

图5波瓦方正度的测量

将钢直尺的侧面贴在平板的边上,然后测量直尺侧面与平板边缘之间的最大间隙,平直度d/l以mm/m计,如图6所示。

第一部分

主要建筑材料的检测方法标准

4.2.6平板边缘垂直度

依次将一把长臂不短于1000mm、短臂不短于630mm的直角尺贴至平板的4个角上,角尺的长臂紧贴平板的边缘,在此位置测量平板角的项点离直角尺短臂的间隙d,垂直度d/以图6边缘平直度的测量

mm/m计,如图7。

4.2.7平板表面平整度

图 7边缘垂直度的测量

将平板置于平整的水平台面上,用1000mm的钢直尺侧面贴在平板表面上,然后用塞尺测量直尺侧面与平板正面之间的最大间隙。4.2.8管子外观质量

先用目测再用钢直尺测量管子内外表面伤痕和脱皮的深度及面积。4.2.9结果处理

裂纹测量结果修约至0.1mm,其他测量结果修约至1mm。5含水率、吸水率、表观密度及孔率的测定5.1仪器设备

a)电热恒温于燥箱;

6)工业天平:称量为1000g的79级工业天平;c)水槽;

d)盛水容器;

e)温度计。

5.2试件

5.2.1试件尺寸与数量

按表1的规定。

长度,mm

宽度,mm

数量,,个

大波瓦

(1个波)

中波瓦

(1个波)

小波瓦

(2个波)

半波板

(包括半个波顶)

轴向30

环向50

5.2.2试件的制备

十四、其他材料

5.2.2.1取样:波瓦在后端离端部100mm处的中部对称位置各取1块;平板或脊瓦在离边30mm以上的中部对称位置取样,管子从管两端部切取。5.2.2.2试件应无肉眼可见裂纹,表面无灰尘及细碎颗粒,边缘平整。5.3试验步骤

5.3.1将试件放在室内自然通风条件下放置7d以上,称量每个试件的质量。5.3.2将试件放在温度为100~105℃的干燥箱内干燥至恒质或于燥24h,取出置于于燥器中冷却至室温,称量每个试件的质量。5.3.3将试件放人10℃以上的水中24h,然后将试件置于水中称量,称量时试件不能接触容器壁。

5.3.4从水中取出试件,用湿毛巾小心地擦去试件表面附着水后立即称量。5.4结果表示

5.4.1含水率按式(1)计算:

_mo= ml ×100

5.4.2吸水率按式(2)计算:

m32m1×100

5.4.3表观密度按式(3)计算:

5.4.4孔隙率按式(4)计算:

P(%) =

式(1)至(4)中

一试件的含水率(%);

-试件的吸水率(%);

一试件的表观密度(g/m3);

一试件的孔隙率(%);

气干状态试件的质量(g);

干燥试件的质量(g);

饱水试件在水中的质量(g);

-饱水试件在空气中的质量(g);

-水的密度(g/cm3)。

m32m1 ×100

5.5试件称量均精确至0.01g,计算结果表观密度修约至小数点后2位,其余修约至小数点后1位。

6不透水性试验

6.1仪器设备

第一一部分主要建筑材料的检测方法标准a)围水框架,其长度为1000mm,高度为40mm加波高,宽度分别为小波瓦6个波数,中波瓦4个波数,大波瓦3个波数,两端板须做成与波形相吻合的形状;6)试验支架;

c)干湿球温度计;

d)透明玻璃管,内径35mm,长度为300mm。6.2试件的准备

采用长度不小于1200mm的整张波瓦,平板大于250mm×250mm,试件置于温度高于5℃的环境中至少5d。

6.3试验步骤

6.3.1试验在温度为(23土2)℃,相对湿度大于50%的室内进行。6.3.2框架或玻璃管(平板用)与试件的接触处要完全密封,确保不渗水,水温不低于5℃。6.3.3将水注入框架(或玻璃管),使水面高出波顶20mm(玻璃管内注水高度为250mm)。6.4试验结果评定

在24h后检查试件底面是否有水滴形成。干缩率、湿胀率的测定

7.1仪器设备

a)电热恒温干燥箱;

6)干燥器;

c)外径千分尺:量程250mm~275mm,分度值0.01mm;d)水槽。

7.2试件

7.2.1试件的尺寸与数量

试件尺寸260mm×260mm,干缩率试件2个,湿胀率试件2个。7.2.2试件的制备

在平板距离边缘200mm以内的中间部位切取试件。7.3试验步骤

7.3.1测定干缩率时,把试件放于室内自然通风条件下放置7d以上,在试件四边测量部位刻上标线,用外径千分尺测量4个边长,然后将试件放进干燥箱里,保持(60±5)C,24h后取出放在于燥器中冷却至室温,再测量一次4个边长。7.3.2测定湿胀率时,把试件漫入不低于5℃的水中至少24h,用湿毛巾擦干净,在试件四边测量部位刻上标线,用外径干分尺测量4个边长,然后将试件放进干燥箱里,在100~105℃温度下烘干24h,取出放在干燥器中冷却至室温,再测量一次4个边长。7.4结果表示

7.4.1干缩率按式(5)计算

7.4.2湿胀率按式(6)计算

1=×100

AI(%)= 4

式(5)和式(6)中

干缩率(%):

十四、其他材料

13-l4×100

l,—自然条件下试件长度(mm);l2——60℃烘干后试件长度(mm);湿胀率(%);

饱水后试件长度(mm);

-100-105℃烘干后试件长度(mm)。1151

7.5试件长度测量均精确至0.01mm。结果以两块试件8个数据的算术平均值表示,修约至小数点后3位。

8抗冻性试验

仪器设备

低温冷冻箱、试件架、水池和温度计。8.2试件的制备

从波瓦或板上按表2尺寸在离端部200mm处的对称位置切割2块试件。管子从管两端切割2块试件。

(mm)裹2

大波瓦

8.3试验步骤

中波瓦

小波瓦

半波板

8.3.1已切割好的试件放人不低于5℃的清水中浸泡24h,取出检查不得有因切割而引起的缺陷。

8.3.2浸泡后的波瓦、平板试件侧立在试件架上,间距不小于15mm(管子试件竖放),然后将其放入预先降温至(一20土2)℃的低温冷冻箱中,冷冻 90min(管子2h),取出放人(20士5)℃的清水中融化30min(管子2h),为一次循环。8.4试验结果评定

冷冻时间以放入冷冻设备后温度重新降至(-20士2)℃时开始计时。反复冻融25次,每次浸水后放人低温冷冻箱以前,均需擦干检查试件有无起层和龟裂等破坏现象。波瓦、平板抗折试验

9.1设备

试验机要求荷载示值误差不大于±1%,量程不大于6000N。波瓦横向抗折试验装置见图8,纵向抗折试验装置见图9,脊瓦加荷装置见图10,平板加荷装置见图11。毛毡厚度10mm且必须粘贴平整,不带倒角。1152

第一部分主要建筑材料的检测方法标准9.2试件制备

试件尺寸,支距见表3。波瓦横抗试件取整张瓦,纵抗试件在作完横向抗折试验的试件上割取;平板试件在距板边不小于25mm的中间部分对称位置割取。L

1一刚性平板;2-毛毡(厚10mm);3-试件:4—支座图10

1—压块;2—毛毡;3一试件;4—钢板产品品种

中、小波瓦

加筋中波瓦

加筋小波瓦

大波瓦

半波板

小波瓦

中波瓦

大波瓦

平板与平板配件

试验项目

横向抗折力

纵向抗折力

抗折强度

破坏荷重

注:波瓦榄抗采用净支距,其余采用支座中心距。9.3试验步骤

9.3.1试验准备

1--刚性平板;2—

毛毡;3试件;4一支座

1一压杆;2一试件;3一支座

(mm)

8个波距

4个波距

4个波距

试件尺寸

整张瓦

瓦宽×500

瓦宽×500

瓦宽×500

250×250

试验前将试件置于5~~30℃的洁净水中浸泡24h,试件间距不小于5mm,水面高于试件20mm以上。试件取出后用湿毛巾措于后立即进行试验。9.3.2波瓦横向抗折:试件正面朝上平置干预先调整好的支座上,以每秒60~100N的速度加荷直至断裂,记录破坏荷载,精确至10N。9.3.3波瓦纵向抗折:试件正面朝上,使试件波谷落在支座上,控制加荷速度使试件在15~30s内断裂,记录破坏荷载,精确至5N。9.3.4平板抗折:试件正面朝上置于支座上,使平板中心线与加荷杆中心线重合。控制加荷速度使试件在15~30s内断裂,读取破坏荷载,测量断裂处试样宽度及对称两点的厚度。然后将试件重新拼合,在垂直方向作第二次抗折,再测量断裂处宽度与对称两点的厚度(见图12)。

9.3.5脊瓦破坏荷重:将浸水后的试件平置于钢板上,使脊瓦轴线与压板轴线重合,控制加荷速度使试件在15~30s内破坏,读取破坏荷载。

9.4试验结果计算

9.4.1波瓦横向抗折力按公式(7)计算:Cop

C———每米宽横向抗折力(N/m),精确至1N/m;式中 。

-横向破坏荷载(N);

一试件宽度(m)。

9.4.2平板抗折强度按公式(8)计算:R=3pL

式中R—一抗折强度(MPa),精确至0.1MPa;p—破坏荷载(N);

L—支距(mm);

b—一试件断面宽度(mm);

十四、其

一试件断面厚度(mm),二次测量结果的算术平均值。10抗冲击性试验

10.1平板抗冲击试验

10.1.1仪器设备

a)钢卷尺或钢直尺,分度值为1mm;6)游标卡尺,分度值0.02mm;

c)摆锤式冲击试验机,可采用JJG-5型;d)水槽。

10.1.2试件准备

10.1.2.1试件类型、尺寸、支座间的距离,见表4。试件类型

50 ±1

120 ±2

(mm)表4

支承线间距离

第一部分主要建筑材料的检测方法标准10.1.2.2试件处理

把试件置于5℃以上洁净水中浸泡24h,试件间距不小于5mm,水面高于试件约20mm。试件取出后用湿毛巾措干后应立即进行试验。10.1.3试验步骤

根据试件的冲击韧性,选用适当的摆锤及量程。一般板厚<10mm时,选用1J档;10mm≤板厚≤15mm时使用2.5J档;15mm<板厚≤25mm时,选用5J档。将摆锤提高到初始位置,固定摆锤,将试件侧立于托板上正面面向摆锤,反面与支承刀刃紧靠,然后将摆锤落下,读取破坏试件所消耗的功,测量试件折断处的宽度和厚度。10.1.4试验结果计算

抗冲击强度按公式(9)计算:

式中 AK→—抗冲击强度(J/m2);A-—冲断试件所耗用的功(J);

b——破坏处试件宽度(m);

-破坏处试件厚度(m)。

10.2波瓦抗冲击性试验

10.2.1仪器设备

a)钢卷尺、钢直尺、游标卡尺和水槽同10.1.1。(9)

b)落锤式冲击试验机。落锤为淬火茄形锤,质量(1000±10)g,硬度HRC40~50,外形尺寸如图13。宽50mm的钢支座二根,其上垫木厚度为10mm,支座可在滑轨上固定。其他主要部件有落锤固定及释放装置,调节落锤高度装置,调节支座距离的装置,固定试件及调整落点装置。

c)框式水平仪,规格250mm×250mm,分度值0.025mmc10.2.2试验步骤

中19.0 1

图13茄形锤示意图

参考尺寸单位:mm

10.2.2.1试件处理同10.1.2.2。n10.2.2.2波瓦支距为净支距800mm,落锤底面至冲击点的落差为1200mm。

10.2.2.3试验方法

用框式水平仪调整台面,使两支座处于同一水平面。将饱水后的试件正面朝上平置于调整好支距的支座上,放上垫木,旋紧固定螺栓将瓦固定在支座上。调整波瓦中部的波顶在落锤的垂直波上,调整落锤高度,释放落锤,记录冲击次数及试件正反面两面裂纹、剥落、龟裂等情况。11

管子水压抗渗试验

样品制作

以整根经车削加工后的管子作样品。11.2水压试验机

应保证管端密封后管子两端不承受轴向压力。11.3试验

十四、其他材料

样管安装好后,在不少于1min的时间内,使管内水压逐渐上升至标准规定的试验水压值,恒压30s,检查管子外表面状况。12

管子破坏水压试验

12.1样品制作

用1000mm长的管段作样品。管段预先在(20土5)℃的水中浸泡48h。12.2水压试验机

同11.2。

12.3试验

样管安装好后,以0.1~0.2MPa/s的升压速度加压,直至管段破裂。12.4试验结果计算

按公式(10)计算抗张强度。

式中 R,-抗张强度(MPa);

pt—破坏水压(MPa);

d——管段实际内径(mm);

Rt= (d+ si)

破坏处管壁厚度(mm)。

13管子抗折荷载及抗折强度试验13.1试验装置

采用一点加荷方法测定管子的抗折荷载及抗折强度。如图14所示。0加荷

13.2试验设备及材料

万能材料试验机;120V型钢制托架;10mm厚橡胶垫。13.3试验

抗折支距及试样长度按产品标准规定。试样在(20土5)℃的水中浸泡48h。在管段中部及两侧支点放上120°V型钢制托架,管段与托架间垫上10mm厚橡胶垫。以400600N/s的勾速加荷至产品标谁规定的最小抗折荷载值时,管子不应折断。继续加荷,直至1156

第一部分主要建筑材料的检测方法标准管段折断,记录破坏荷载。

13.4试验结果计算

抗折强度按公式(11)计算。

Rf=8L'

式中R-抗折强度(MPa);

破坏荷载(N);

支距(mm);

—一管段实际内径(mm);

-折断处管壁厚度(mm)。

管子外压荷载及外压强度试验

14.1设备

pr(d+2s1)

(d +2si)4-d4

万能材料试验机;150°V型钢制托架及15mm橡胶垫;钢制压块,其宽度b见表5。宽度,b

管子公称直径

400-450

14.2试验

管子公称直径

700~800

900 ~1000

(mm)裹5

宽度,b

用300mm长的管段样品。试样需先在(20±5)的水中浸泡48h,取出擦于,按图15所示在试验机上进行试验。

1—压块;2-橡胶垫;3—纤维水泥管;4—托架外压荷载试验以400~600N/s匀速荷至产品标准规定的最小外压荷载值时,管子不应破坏,继续加荷,直至管段破坏,记录破坏荷载。14.3试验结果计算

外压强度按公式(12)计算。

.pe(3d +5s1)

式中 R。

-外压强度(MPa);

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。