GB 8076-1997

基本信息

标准号: GB 8076-1997

中文名称:混凝土外加剂

标准类别:国家标准(GB)

标准状态:现行

发布日期:1997-05-06

实施日期:1997-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:594015

标准分类号

标准ICS号:建筑材料和建筑物>>建筑材料>>91.100.30混凝土和混凝土制品

中标分类号:建材>>建材产品>>Q12水泥混合材与外加剂

关联标准

出版信息

出版社:中国标准出版社

页数:17页

标准价格:14.0 元

相关单位信息

首发日期:1987-07-15

复审日期:2004-10-14

起草人:田培、姚燕、熊大玉、吴菊珍、张璐明、于新文、奚迎收、刘文长

起草单位:中国建筑材料科学研究院房建材料与混凝土研究所

归口单位:全国水泥制品标准化技术委员会

提出单位:国家建筑材料工业局

发布部门:国家技术监督局

主管部门:中国建筑材料工业协会

标准简介

本标准规定了用于水泥混凝土中外加剂的定义、技术要求、试验方法、检验规则、包装、出厂、贮存及退货等。本标准适用于普通减水剂、高效减水剂、缓凝高效减水剂、早强减水剂、缓凝减水剂、引气减水剂、早强剂、缓凝剂和引气剂共九种混凝土外加剂。 GB 8076-1997 混凝土外加剂 GB8076-1997 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB8076—1997

本标准是在GB8076--87基础上修订的,主要技术内容未作重大修订。本次修订主要内容如下:增加缓凝高效减水剂的品种及性能指标;将试验混凝土的姗落度由60mm士10mm提高至80mm土10mm;调整源标准表1中各种混凝土外加剂的部分性能指标;外剂的检测掺量改按推荐掺量;规定了粉状外加剂细度要求;增加了附录B、C、D,规定了钢筋锈蚀和外加剂总碱量的测定方法。本标准自生效之日起,同时代替GB807687。本标准的附录 A、附录B、附录C、附录D是标准的附录。本标准首次发布时间1987年,第一次修订时间1996年。本标准由国家建筑材料工业局提出。本标准由全国水泥制品标准化技术委员会归口,委托中国建筑材料科学研究院房建材料与混凝土研究所解释

本标准负责起草单位:中国建筑材料科学研究院房建材料与混凝土研究所。本标准参加起草单位:冶金部建筑研究总院、上海市建筑科学研究院、天津市建筑工程质量检测监督中心、北京市建筑工程质量检测监督中心、南京水利科学研究院、铁道部科学研究院、北京科技大学、青品市应用化学建材厂、湛江外加剂厂、江都市减水剂厂、山东省莱芜硫酸厂负责起草。本标准主要起草人:田培、姚燕、熊大玉、吴菊珍、张璐明、于新文、奚迎收、刘文长。108

1范围

中华人民共和国国家标准

混凝土

Concrete admixtures

GB8076—1997

代替GB8076---87

本标准规定了用于水泥混凝土中外加剂的定义、技术要求、试验方法、检验规则、包装、出厂、贮存及退货等。

本标准适用于普通减水剂、高效减水剂、缓凝高效减水剂、早强减水剂、缓凝减水剂、引气减水剂、早强剂、缓凝剂和引气剂共九种混凝土外加剂。2引用标准

下列标准包含的条文通过在本标准中引用而构成本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。水泥化学分析方法

GB/T 176--1996

水泥表面积测定方法勃氏法

GB/T 8074—87

GB/T8075-87混凝土外加剂的分类、命名与定义GB/T 8077~-87

混凝土外加剂匀质性能试验方法建筑用砂

GB/T 14684--93

GB/T 14685-93

GBI 80-85

GBJ 81-85

GBJ 82—85

建筑用卵石、碎石

普通混凝土拌合物性能试验方法普通混凝土力学性能试验方法

普通混凝土长期性能和耐久性能试验方法普通混凝土配合比设计技术规定JGJ 55-81

JGJ 63-89

混凝土拌合用水标准

3定义

本标准采用下列定义。

3.1外加剂

缓凝高效减水剂:兼有缓凝和大幅度减少拌合用水量的外加剂。其余混凝土外加剂的定义见GB/T8075。3.2基准水泥

符合本标准附录A要求的、专门用于检验混凝土外加剂性能的水泥。3.3基准混凝土

按照本标准试验条件规定配制的不掺外加剂的混凝士。4技术要求

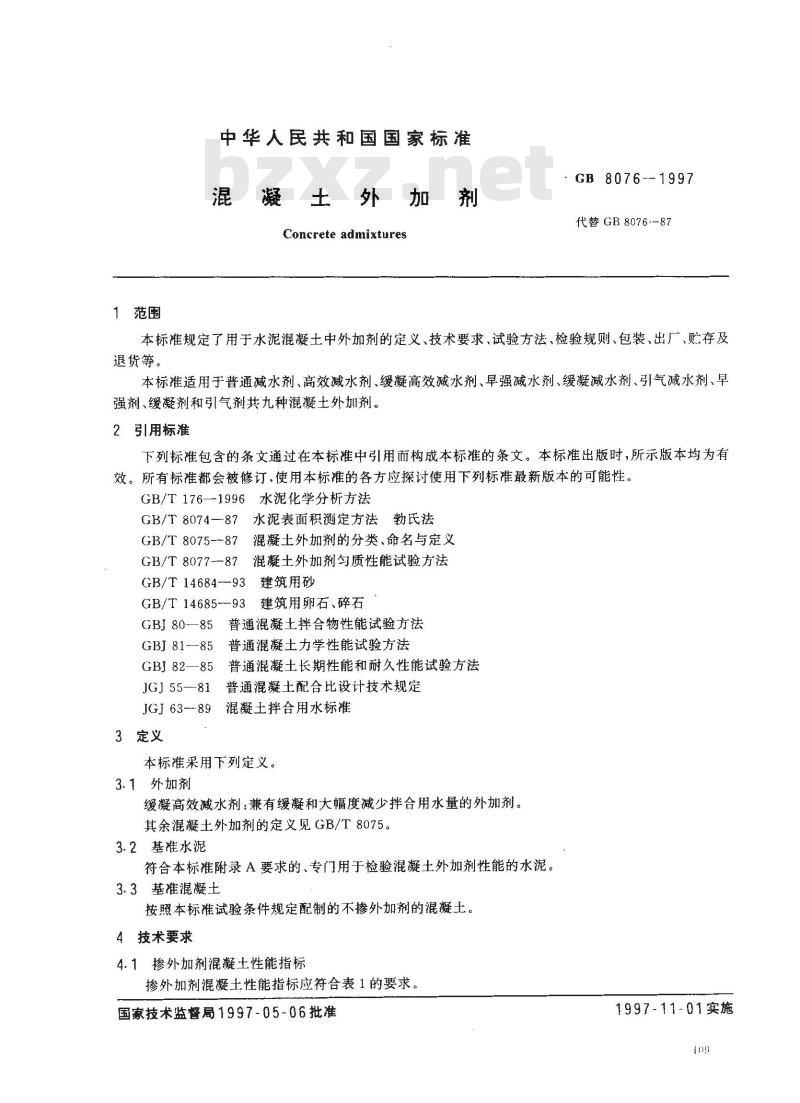

掺外加剂混凝土性能指标

掺外加剂混凝土性能指标应符合表1的要求。国家技术监督局1997-05-06批准1997-11-01实施

GB8076—1997

021 + ~06 -

“,,

哈塑位昭赖·

06+~06

021~6-

06 →~06 -

021~06-

1070087

士业业

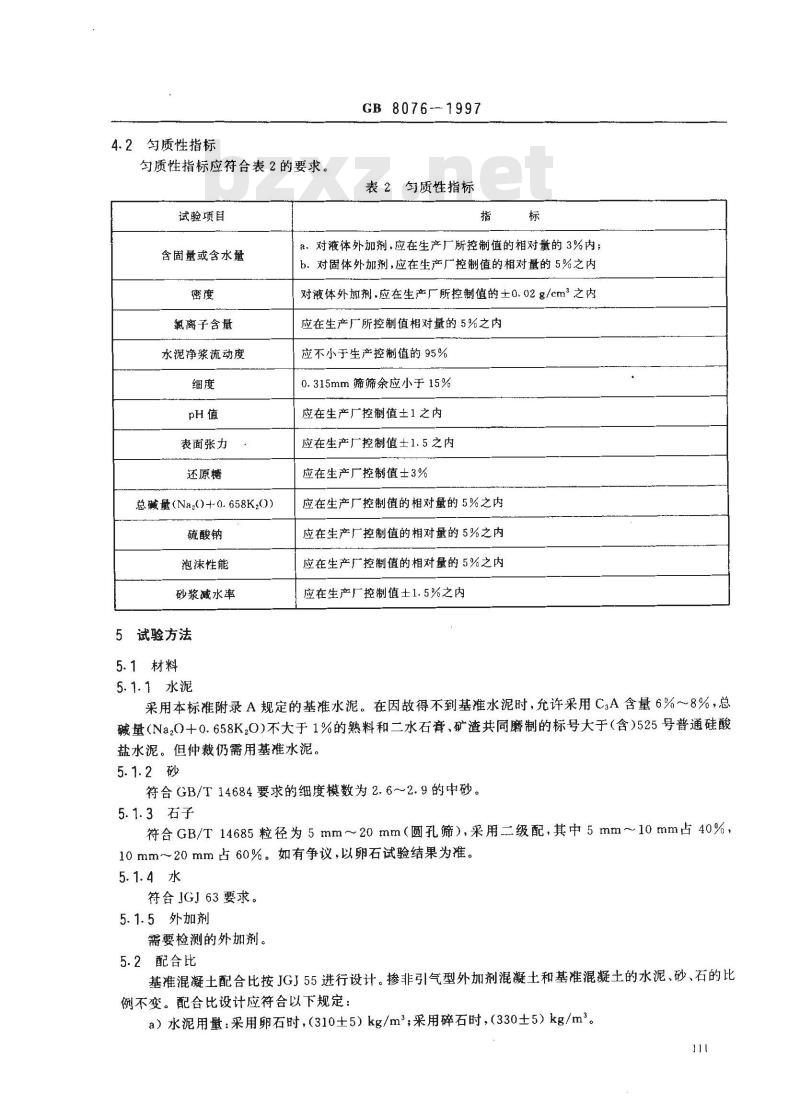

4.2匀质性指标

匀质性指标应符合表2的要求。

试验项目

含固量或含水量

氟离子含量

水泥净浆流动度

表面张力

还原糖

总碱量(Naz0+0.658K.0)

硫酸钠

泡沫性能

砂浆减水率

5试验方法

5.1材料

GB 8076-1997

表2匀质性指标

a.对液体外加剂,应在生产厂所控制值的相对量的3%内;b.对固体外加剂,应在生产厂控制值的相对量的5%之内对液体外加剂,应在生产厂所控制值的土0.02g/cm2之内应在生产厂所控制值相对量的5%之内应不小于生产控制值的95%

0.315mm筛筛余应小于15%

应在生产厂控制值士1之内

应在生产厂控制值土1.5之内

应在生产厂控制值士3%

应在生产厂控制值的相对量的 5%之内应在生产厂控制值的相对量的5%之内应在生产厂控制值的相对量的 5%之内应在生产厂控制值士1.5%之内

5.1.1水泥

采用本标准附录A规定的基准水泥。在因故得不到基准水泥时,允许采用C.A含量6%~8%,总碱量(Na20十0.658K0)不大于1%的熟料和二水石膏、矿渣共同磨制的标号大于(含)525号普通硅酸盐水泥。但仲裁仍需用基准水泥。5.1.2砂

符合GB/T14684要求的细度模数为2.6~2.9的中砂。5. 1. 3 石子

符合GB/T14685粒径为5mm~20mm(圆孔筛),采用二级配,其中5mm~10mm占40%,10mm~20mm占60%,如有争议,以卵石试验结果为准。5.1.4水

符合JGJ63要求。

5.1.5外加剂

需要检测的外加剂。

5.2配合比

基准混凝土配合比按JGJ55进行设计。掺非引气型外加剂混凝土和基准混凝土的水泥、砂、石的比例不变。配合比设计应符合以下规定:a)水泥用量:采用卵石时,(310±5)kg/m;采用碎石时,(330士5)kg/m。GB8076-1997

b)砂率:基准混凝土和掺外加剂混凝土的砂率均为36%~40%,但掺引气减水剂和引气剂的混凝七砂率应比基准混凝土低1%~3%。c)外加剂掺量:按科研单位或生产厂推荐的掺量。d)用水量:应使混凝主落度达(80士10)mm。5.3混凝土搅拌

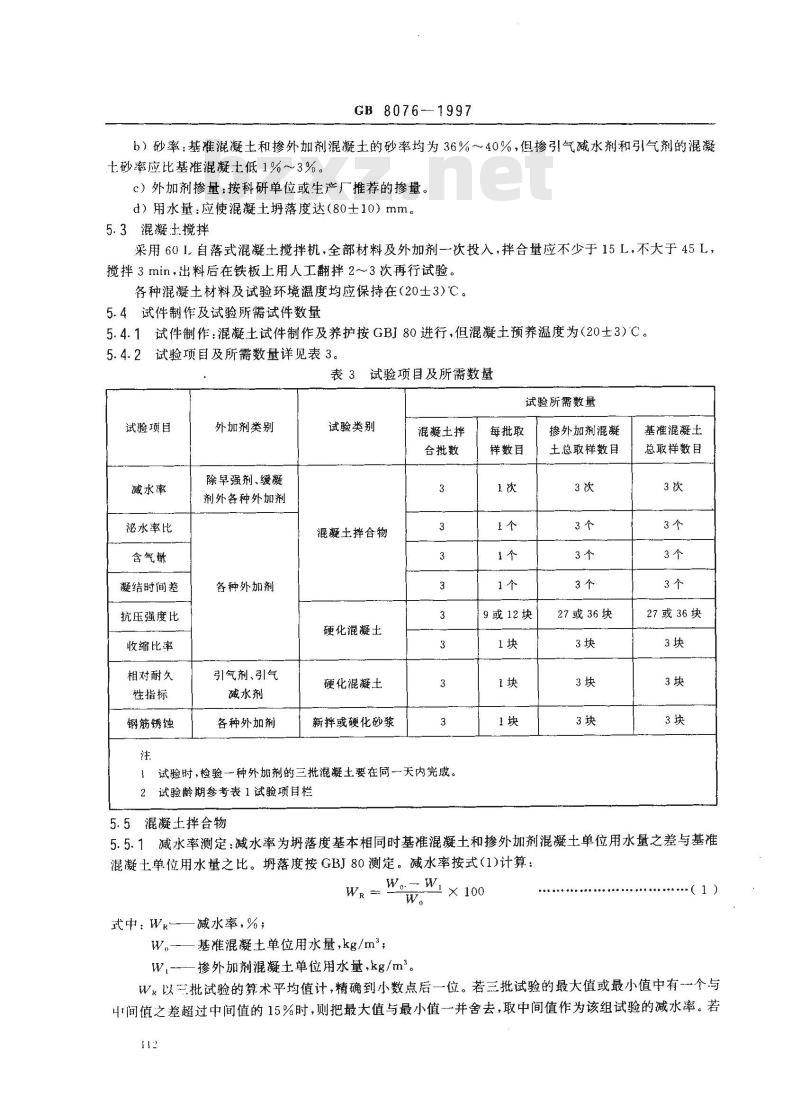

采用60I自落式混凝土搅拌机,全部材料及外加剂一次投入,拌合量应不少于15L,不大于45L,搅拌3min,出料后在铁板上用人工翻拌2~3次再行试验。各种混凝土材料及试验环境温度均应保持在(20士3)℃。5.4试件制作及试验所需试件数量5.4.1试件制作:混凝土试件制作及养护按GBJ80进行,但混凝土预养温度为(20士3)C。5.4.2试验项目及所需数量详见表3。表3试验项目及所需数量

试验所需数量

试验项目

减水率

泌水率比

凝结时间差

抗压强度比

收缩比率

相对耐久

性指标

钢筋锈蚀

外加剂类别

除早强剂、缓凝

剂外各种外加剂

各种外加剂

引气剂引气

减水剂

各种外加剂

试验类别

混凝土拌合物

硬化混凝土

硬化混凝土

新拌或硬化砂浆

混凝土拌

合批数

!试验时,检验一种外加剂的三批混凝土要在同一天内完成。2试验龄期参考表 1试验项目栏

每批取

样数目

9或12块

掺外加剂混凝

土总取样数目

27或36块

基准混凝士

总取样数目

27或36块

5.5混凝土拌合物

5.5.1减水率测定:减水率为落度基本相同时基准混凝土和掺外加剂混凝土单位用水量之差与基准混凝土单位用水量之比。落度按GBJ80测定。减水率按式(1)计算:Wo-W

式中:Ws——减水率,%;

W。—一基准混凝土单位用水量,kg/m~;1

W,-—掺外加剂混凝土单位用水量,kg/m。W以三批试验的算术平均值计,精确到小数点后一位。若三批试验的最大值或最小值中有-一个与中间值之差超过中间值的15%时,则把最大值与最小值一并舍去,取中间值作为该组试验的减水率。若112

GB8076-—1997

有两个测值与中间值之差均超过15%时,则该批试验结果无效,应该重做。5.5.2泌水率比测定:泌水率比按式(2)计算,精确到小数点后一位数。BR

式中:Bk泌水率之比,%;

B.——掺外加剂混凝士泌水率,%;B.一基准混凝士泌水率,%。

秘水率的测定和计算方法如下:B.

(2)

先用湿布润湿容积为5L的带盖简(内径为185mm,高200mm),将混凝土拌合物-次装入,在振动台上振动20s,然后用抹刀轻轻抹平,加盖以防水分蒸发。试样表面应比筒口边低约20mm。自抹面开始计算时间,在前60min,每隔10min用吸液管吸出泌水一次,以后每隔20min吸水---次,直至连续三次无泌水为止。每次吸水前5min,应将筒底一侧垫高约20mm,使筒倾斜,以便于吸水。吸水后,将筒轻轻放平盖好。将每次吸出的水都注入带塞的量筒,最后计算出总的秘水量,准确至1名,并按式(3)、(4)计算泌水率;

(W/G)Gw

Gw = G, - G.

式中:B-—泌水率,%;

Vw-泌水总质量,g

W—混凝土拌合物的用水量,g;

(—混凝土拌和物的总质量,名;Gw-试样质量,g;

Gi简及试样质量,g;

G。筒质量·g。

试验时,每批混凝土拌合物取一个试样,泌水率取三个试样的算术平均值。若三个试样的最大值或最小值中有一个与中间值之差大于中间值的15%,则把最大值与最小值一并舍去,取中间值作为该组试验的泌水率,如果最大与最小值与中间值之差均大于中间值的15%时,则应重做。5.5.3含气量:按GBJ80用气水混合式含气量测定仪,并按该仪器说明进行操作,但混凝士拌合物次装满并稍高于容器,用振动台振实15s20s,用高插入式振捣器($25mm,14000次/min)在模型中心垂直插捣10S。

试验时,每批混凝士拌合物取-一个试样,含气量以三个试样测值的算术平均值来表示。若三个试样中的最大值或最小值中有一个与中间值之差超过0.5%时,将最大值与最小值一并舍去,取中间值作为该批的试验结果,如果最大值与最小值均超过0.5%,则应重作。5.5.4凝结时间差测定:凝结时间差按式(5)计算:AT =T T

式中:AT

凝结时间之差,min;

掺外加剂混凝土的初凝或终凝时间,min;T。基准混凝土的初凝或终凝时间,min。凝结时间采用贯入阻力仪测定,仪器精度为5N,凝结时间测定方法如下:.(5)

将混凝士拌合物用5mm(圆孔筛)振动筛筛出砂浆,拌匀后装入上口内径为160mm,下口内径为150mm,净高150mm的刚性不渗水的金属圆简,试样表面应低于简口约10mm,用振动台振实(约3s~5s),置于(20士3)℃的环境中,容器加盖。一般基准混凝土在成型后3h~4h,掺早强剂的在成型后113

GB 80761997

1 h~2h,掺缓凝剂的在成型后4h~6h开始测定,以后每0.5h或1h测定一次,但在临近初、终凝时,可以缩短测定间隔时间。每次测点应避开前--次测孔,其净距为试针直径的2倍,但至少不小于15mm,试针与容器边缘之距离不小于25mm。测定初凝时间用截面积为100mm的试针,测定终凝时间用20mm的试针。贯入阻力按式(6)计算:R=

式中:R-贯入阻力值,MPa;

P-—贯入深度达25mm时所需的净压力,N;A-—贯入仪试针的截面积,mm。

(6)

根据计算结果,以贯入阻力值为纵坐标,测试时间为横坐标,绘制贯入阻力值与时间关系曲线,求出贯入阻力值达3.5MPa时对应的时间作为初凝时间及贯入阻力值达28MPa时对应的时间作为终凝时间。凝结时间从水泥与水接触时开始计算。试验时,每批混凝土拌合物取一个试样,凝结时间取三个试样的平均值。若三批试验的最大值或最小值之中有一个与中间值之差超过30min时,则把最大值与最小值一并舍去,取中间值作为该组试验的凝结时间。若两测值与中间值之差的均超过 30 min时,该组试验结果无效,则应重做。5.6硬化混凝土

5.6.1抗压强度比测定:抗压强度比以掺外加剂混凝土与基准混凝土同龄期抗压强度之比表示,按式7)计算:

式中:Rs——抗压强度比,%;

%×100

S,-一-掺外加剂混凝士的抗压强度,MPa;S。基准混凝土的抗压强度,MPa。(7)

掺外加剂与基准混凝土的抗压强度按GBI81进行试验和计算。试件用振动台振动15 s~20 s,用插入式高频振捣器(g25mm,14000次/min)振捣时间为8s~~12s。试件预养温度为(20士3)℃。试验结果以三批试验测值的平均值表示,若三批试验中有一批的最大值或最小值与中间值的差值超过中间值的15%,则把最大及最小值一并舍去,取中间值作为该批的试验结果,如有两批测值与中间值的差均超过中间值的15%,则试验结果无效,应该重做。5.6.2收缩率比测定:收缩率比以龄期28d掺外加剂混凝土与基准混凝土干缩率比值表示,按(8)式计算:

中:R,~—收缩率比,%;

.—-掺加外加剂的混凝土的收缩率,%;&基准混凝土的收缩率,%。

(8)

掺外加剂及基准混凝土的收缩率按GBI82测定和计算,试件用振动台成型,振动15s~20s,用插入式高频振动器(25mm.14000次/min)插捣8s~12s。每批混凝土拌合物取一个试样,以三个试样收缩率的算术平均值表示。

5.6.3相对耐久性试验:按GBJ82进行,试件采用振动台成型,振动15s~20s,用插入式高频振捣器(25mm,14000次/min)时,应距两端120mm各垂直插捣8s~12s。标准养护28d后进行冻融循环试验。

每批混凝土拌合物取一个试样,冻融循环次数以三个试件动弹性模量的算术平均值表示。相对耐久性指标是以掺外加剂混凝土冻融200次后的动弹性模量降至80%或60%以上评定外加111

剂质量。

5.7钢筋锈蚀试验

GB 8076-1997

钢筋锈蚀采用钢筋在新拌或硬化砂浆中阳极极化电位曲线来表示,测定方法按本标准附录B、C规定进行。免费标准下载网bzxz

5.8外加剂匀质性

外加剂匀质性试验按GB/T8077进行。总碱量按本标准附录D进行测定。6检验规则

6.1取样及编号

6.1.1试样分点样和混合样。点样是在-一次生产的产品所得试样,混合样是三个或更多的点样等量均勾混合而取得的试样。

6.1.2生产厂应根据产量和生产设备条件,将产品分批编号,掺量大于1%(含1%)同品种的外加剂每一编号为100t,掺量小于1%的外加剂每一编号为50t,不足100t或50t的也可按一个批量计,同编号的产品必须混合均匀。

6.1.3每--编号取样量不少于0.2t水泥所需用的外加剂量。6.2试样及留样

每--编号取得的试样应充分混勾,分为两等份,一份按表2中规定部分项目进行试验。另一份要密封保存半年,以备有疑问时提交国家指定的检验机关进行复验或仲裁。6.3检验分类

6.3.1出厂检验:每编号外加剂检验项目,根据其品种不同按表4项目进行检验。表4外加剂测定项目

外加剂品种

测定项目

固体含量

表面张力

泡沫性能

氯离子含量

硫酸钠含量

总碱量

还原糖分

水泥净浆流动度

水泥砂浆流动度

普通高效

减水剂减水剂减水剂

缓凝高效缓凝

早强剂缓凝剂引气剂

减水剂减水剂减水剂

液体外加剂必测

粉状外加剂必测

含有硫酸钠的早强减水剂

或早强剂必测

每年至少一次

木质素磺酸钙减水剂必测

两种任选一种

6.3.2型式检验:型式检验项目包括表2中勾质性及表1中新拌及硬化混凝土性能指标。有下列情况之一者.应进行型式检验:

a)新产品或老产品转厂生产的试制定型鉴定;b)正式生产后,如材料、工艺有较大改变,可能影响产品性能时;115

GB8076-1997

C)正常生产时,年至少进行一次检验,d)产品长期停产后,恢复生产时;e)出!检验结果与上次型式检验有较大差异时;f)国家质量监督机构提出进行型式试验要求时。6.4判定规则

产品经检验,匀质性符合表2的要求,各种类型的减水剂的减水率、缓凝型外加剂的凝结时间差、引气型外加剂的含气量及硬化混凝土的各项性能符合表1要求,则判定该编号外加剂为相应等级的产品,如不符合上述要求时,则判该编号外加剂不台格。其余项目作为参考指标,6.5复验

复验以封存样进行。如使用单位要求现场取样,应事先在供货合同中规定,并在生产和使用单位人员在场的情况下于现场取平均样,复验按照型式检验项目检验。7包装、出厂、贮存及退货

7.1包装

粉状外加剂应采用有塑料袋衬里的编织袋,每袋重20kg~50kg。液体外加剂应采用塑料桶、金属桶包装或槽车运输。

所有包装的容器上均应在明显位置注明以下内容:产品名称、型号、净质量或体积(包括含量或浓度)、生产厂名。生产日期及出厂编号应于产品合格证上予以说明。7.2产品出厂

凡有下列情况之-一者,不得出厂:不合格品、技术文件不全(产品说明书、合格证、检验报告)、包装不符、质量不足、产品受潮变质,以及超过有效期限。生产厂随货提供说明书的内容应包括产品名称及型号、出厂日期、主要特性及成分、适用范围及推荐掺量、外加剂总碱基、氯离子含量、有无毒性、易燃状况、储存条件及有效期、使用方法及注意事项。7.3购存

外加剂应存放在专用仓库或固定的场所妥善保管,以易于识别,便于检查和提货为原则。7.4退货

7.4.1使用单位在规定的存放条件和有效期限内,经复验发现外加剂性能与本标准不符时,则应予退间或更换。

7.4.2实际的质、体积与规定的质量、体积(按固形物计)有2%的差异时,可以要求退货或补足。粉状的可取50包,液体的可取30桶(其他包装形式由双方协商),称量取平均值计算。7.4.3凡无出厂文件或出广技术文件不全,以及发现实物质量与出广技术文件不符合,可退货。1G

GB8076—1997

附录A

(标准的附录)

混凝土外加剂性能检验用基准水泥技术条件基准水泥是统检验混凝士外加剂性能的材料,是由符合下列品质指标的硅酸盐水泥熟料与二水石膏共同粉磨而成的标号大于(含)525号的硅酸盐水泥。基准水泥必须由经中国水泥质量监督中心确认具备生产条件的工厂供给。

A1品质指标(除满足525号硅酸盐水泥技术要求外)A1.1铝酸三钙(CA)含量6%~8%。A1.2硅酸三钙(C,S)含量50%~55%。A1.3游离氧化钙(fCaO)含量不得超过1.2%。A1.4碱(Na20+0.658K,0)含量不得超过1.0%。A1.5水泥比表面积(320土20)m2/kg。A2试验方法

A2.1游离氧化钙、氧化钾和氧化钠的测定,按GB/T176进行。A2.2水泥比表面积的测定,按GB/T8074进行。A2.3铝酸三钙和硅酸三钙含量由熟料中氧化钙、二氧化硅、三氧化二铝和三氧化二铁含量,按下式计算得:

C,S = 3. 80 · SiO,(3KH - 2)·(A1)

C,A = 2. 65 · (AlO3 — 0. 64 · Fe203)Ca() - fCaO - 1. 65 · Al,O; - 0. 35 Fe,OKH=

2. 80 ? Si02

·(A3)

式中:C,S.CA、SiO,、Al),、Fe2O,和fCaO分别表示该成分在熟料中所占的质量百分数,KH表示石灰保护系数。

A3验收规则

A3.1基准水泥出厂-吨为一编号。每一编号应取三个有代表性的样品,分别测定比表面积,测定结果均须符合规定。

A3.2丸不符合本技术条件A1中任何一项规定时,均不得出厂。A4包装及贮运

包装袋应结实牢固和密封良好,采用金属桶装或加有塑料袋的纸袋包装。每袋净重50kg。袋中须有合格证,注明生产日期、编号。有效储存期为半年。117

B1仪器设备

a)恒电位仪

GB 80761997

附录B

(标准的附录)

钢筋锈蚀快速试验方法(新拌砂浆法)专用的符合本标准要求的钢筋锈蚀测量仪,或恒电位/恒电流仪,或恒电流仪,或恒电位仪(输出电流范围不小于0~2000μA,可连续变化0~2V,精度≤1%);b)甘汞电极;

c)定时钟;

d)电线:铜芯塑料线;

e)绝缘涂料(石蜡:松香=9:1);f)试模:塑料有底活动模(尺寸40mm×100mm×150mm)。B2试验步骤

B2.1制作钢筋电极

将1级建筑钢筋加工制成直径7mm,长度为100mm,表面粗糙度R。的最大允许值为1.6um的试件,用汽油、乙醇、丙酮依次浸擦除去油脂,并在一端焊上长130 mm~~150 mm的导线,再用乙醇仔细擦去焊油,钢筋两端浸涂热熔石蜡松香绝缘涂料,使钢筋中间暴露长度为80mm,计算其表面积。经过处理后的钢筋放入干燥器内备用,每组试件三根。B2.2拌制新鲜砂浆

在无特定要求时,采用水灰比0.5,灰砂比12配制砂浆,水为蒸馏水,砂为检验水泥强度用的标准砂,水泥为基准水泥(或按试验要求的配合比配制)。干拌1min,湿搓,3min。检验外加剂时,外加剂按比例随拌和水加入。

B2.3砂浆及电极入模

把拌制好的砂浆浇入试模中,先浇一半(厚20mm左右)。将两根处理好经检查无锈痕的钢筋电极平行放在砂浆表面,间距40mm,拉出导线,然后灌满砂浆抹平,并轻敲几下侧板,使其密实。B2.4连接试验仪器

按图B1连接试验装置,以一根钢筋作为阳极接仪器的“研究”与“*号”接线孔,另一根钢筋为阴极(即辅助电极)接仪器的\辅助\接线孔,再将甘汞电极的下端与钢筋阳极的正中位置对推,与新鲜砂浆表面接触,并垂直于砂浆表面。甘汞电极的导线接仪器的“参比”接线孔。在一些现代新型钢筋锈蚀测量仪或恒电位/恒电流仪上,电极输入导线通常为集束导线,只须按规定将三个夹子分别接阳极钢筋、阴极钢筋和甘汞电极即可。

B2.5测试

GB 8076-1997

量图国显医糖

1钢筋锈蚀测量仪或恒电位/恒电流仪;2--硬塑料模;3甘汞电极;4-新拌砂浆;5-钢筋阴极;6钢筋阳极图B1新鲜砂浆极化电位测试装置图a)未通外加电流前,先读出阳极钢筋的自然电位V(即钢筋阳极与甘汞电极之间的电位差值)。b)接通外加电流,并按电流密度50×10-2A/m\(即50μA/cm)调整μA表至需要值。同时,开始计算时间,依次按2、4、6、8、10、15、20、25.30、60min,分别记录阳极极化电位值。B3试验结果处理

B3.1以三个试验电极测量结果的平均值,作为钢筋阳极极化电位的测定值,以时间为横坐标,阳极极化电位为纵坐标,绘制电位-时间曲线(如图B2)。B3.2根据电位-时间曲线判断砂浆中的水泥、外加剂等对钢筋锈蚀的影响。a)电极通电后,阳极钢筋电位迅速向正方向上升,并在1min~5min内达到析氧电位值,经30min测试,电位值无明显降低,如图B2中的曲线①,则属钝化曲线。表明阳极钢筋表面钝化膜完好无损,所测外加剂对钢筋是无害的。

b)通电后,阳极钢筋电位先向正方向上升,随着又逐渐下降,如图B2中的曲线②,说明钢筋表面钝化膜已部分受损。而图B2中的曲线③属活化曲线,说明钢筋表面钝化膜破坏严重。这两种情况均表明钢筋钝化膜已道破坏。但这时对试验砂浆中所含的水泥、外加剂对钢筋锈蚀的影响仍不能作出明确的判断,还必须再作硬化砂浆阳极极化电位的测量,以进一步判别外加剂对钢筋有无锈蚀危害。c)通电后,阳极钢筋电位随时间的变化有时会出现图B2中曲线①和②之间的中间态情况,即电位先向正方上升至较正电位值(例如≥十600mV),持续一段稳定时间,然后渐呈下降趋势,如电位值迅速下降,则属第②项情况。如电位值缓降,且变化不多,则试验和记录电位的时间再延长30min,继续35,40,45,50,55,60分min分别记录阳极极化电位值,如果电位曲线保持稳定不再下降,可认为钢筋表面尚能保持完好钝化膜,所测外加剂对钢筋是无害的;如果电位曲线继续持续下降,可认为钢筋表面钝化膜已破损而转变为活化状态,对于这种情况,还必须再作硬化砂浆阳极极化电位的测量,以进一步判别外加剂对钢筋有无锈蚀危害。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是在GB8076--87基础上修订的,主要技术内容未作重大修订。本次修订主要内容如下:增加缓凝高效减水剂的品种及性能指标;将试验混凝土的姗落度由60mm士10mm提高至80mm土10mm;调整源标准表1中各种混凝土外加剂的部分性能指标;外剂的检测掺量改按推荐掺量;规定了粉状外加剂细度要求;增加了附录B、C、D,规定了钢筋锈蚀和外加剂总碱量的测定方法。本标准自生效之日起,同时代替GB807687。本标准的附录 A、附录B、附录C、附录D是标准的附录。本标准首次发布时间1987年,第一次修订时间1996年。本标准由国家建筑材料工业局提出。本标准由全国水泥制品标准化技术委员会归口,委托中国建筑材料科学研究院房建材料与混凝土研究所解释

本标准负责起草单位:中国建筑材料科学研究院房建材料与混凝土研究所。本标准参加起草单位:冶金部建筑研究总院、上海市建筑科学研究院、天津市建筑工程质量检测监督中心、北京市建筑工程质量检测监督中心、南京水利科学研究院、铁道部科学研究院、北京科技大学、青品市应用化学建材厂、湛江外加剂厂、江都市减水剂厂、山东省莱芜硫酸厂负责起草。本标准主要起草人:田培、姚燕、熊大玉、吴菊珍、张璐明、于新文、奚迎收、刘文长。108

1范围

中华人民共和国国家标准

混凝土

Concrete admixtures

GB8076—1997

代替GB8076---87

本标准规定了用于水泥混凝土中外加剂的定义、技术要求、试验方法、检验规则、包装、出厂、贮存及退货等。

本标准适用于普通减水剂、高效减水剂、缓凝高效减水剂、早强减水剂、缓凝减水剂、引气减水剂、早强剂、缓凝剂和引气剂共九种混凝土外加剂。2引用标准

下列标准包含的条文通过在本标准中引用而构成本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。水泥化学分析方法

GB/T 176--1996

水泥表面积测定方法勃氏法

GB/T 8074—87

GB/T8075-87混凝土外加剂的分类、命名与定义GB/T 8077~-87

混凝土外加剂匀质性能试验方法建筑用砂

GB/T 14684--93

GB/T 14685-93

GBI 80-85

GBJ 81-85

GBJ 82—85

建筑用卵石、碎石

普通混凝土拌合物性能试验方法普通混凝土力学性能试验方法

普通混凝土长期性能和耐久性能试验方法普通混凝土配合比设计技术规定JGJ 55-81

JGJ 63-89

混凝土拌合用水标准

3定义

本标准采用下列定义。

3.1外加剂

缓凝高效减水剂:兼有缓凝和大幅度减少拌合用水量的外加剂。其余混凝土外加剂的定义见GB/T8075。3.2基准水泥

符合本标准附录A要求的、专门用于检验混凝土外加剂性能的水泥。3.3基准混凝土

按照本标准试验条件规定配制的不掺外加剂的混凝士。4技术要求

掺外加剂混凝土性能指标

掺外加剂混凝土性能指标应符合表1的要求。国家技术监督局1997-05-06批准1997-11-01实施

GB8076—1997

021 + ~06 -

“,,

哈塑位昭赖·

06+~06

021~6-

06 →~06 -

021~06-

1070087

士业业

4.2匀质性指标

匀质性指标应符合表2的要求。

试验项目

含固量或含水量

氟离子含量

水泥净浆流动度

表面张力

还原糖

总碱量(Naz0+0.658K.0)

硫酸钠

泡沫性能

砂浆减水率

5试验方法

5.1材料

GB 8076-1997

表2匀质性指标

a.对液体外加剂,应在生产厂所控制值的相对量的3%内;b.对固体外加剂,应在生产厂控制值的相对量的5%之内对液体外加剂,应在生产厂所控制值的土0.02g/cm2之内应在生产厂所控制值相对量的5%之内应不小于生产控制值的95%

0.315mm筛筛余应小于15%

应在生产厂控制值士1之内

应在生产厂控制值土1.5之内

应在生产厂控制值士3%

应在生产厂控制值的相对量的 5%之内应在生产厂控制值的相对量的5%之内应在生产厂控制值的相对量的 5%之内应在生产厂控制值士1.5%之内

5.1.1水泥

采用本标准附录A规定的基准水泥。在因故得不到基准水泥时,允许采用C.A含量6%~8%,总碱量(Na20十0.658K0)不大于1%的熟料和二水石膏、矿渣共同磨制的标号大于(含)525号普通硅酸盐水泥。但仲裁仍需用基准水泥。5.1.2砂

符合GB/T14684要求的细度模数为2.6~2.9的中砂。5. 1. 3 石子

符合GB/T14685粒径为5mm~20mm(圆孔筛),采用二级配,其中5mm~10mm占40%,10mm~20mm占60%,如有争议,以卵石试验结果为准。5.1.4水

符合JGJ63要求。

5.1.5外加剂

需要检测的外加剂。

5.2配合比

基准混凝土配合比按JGJ55进行设计。掺非引气型外加剂混凝土和基准混凝土的水泥、砂、石的比例不变。配合比设计应符合以下规定:a)水泥用量:采用卵石时,(310±5)kg/m;采用碎石时,(330士5)kg/m。GB8076-1997

b)砂率:基准混凝土和掺外加剂混凝土的砂率均为36%~40%,但掺引气减水剂和引气剂的混凝七砂率应比基准混凝土低1%~3%。c)外加剂掺量:按科研单位或生产厂推荐的掺量。d)用水量:应使混凝主落度达(80士10)mm。5.3混凝土搅拌

采用60I自落式混凝土搅拌机,全部材料及外加剂一次投入,拌合量应不少于15L,不大于45L,搅拌3min,出料后在铁板上用人工翻拌2~3次再行试验。各种混凝土材料及试验环境温度均应保持在(20士3)℃。5.4试件制作及试验所需试件数量5.4.1试件制作:混凝土试件制作及养护按GBJ80进行,但混凝土预养温度为(20士3)C。5.4.2试验项目及所需数量详见表3。表3试验项目及所需数量

试验所需数量

试验项目

减水率

泌水率比

凝结时间差

抗压强度比

收缩比率

相对耐久

性指标

钢筋锈蚀

外加剂类别

除早强剂、缓凝

剂外各种外加剂

各种外加剂

引气剂引气

减水剂

各种外加剂

试验类别

混凝土拌合物

硬化混凝土

硬化混凝土

新拌或硬化砂浆

混凝土拌

合批数

!试验时,检验一种外加剂的三批混凝土要在同一天内完成。2试验龄期参考表 1试验项目栏

每批取

样数目

9或12块

掺外加剂混凝

土总取样数目

27或36块

基准混凝士

总取样数目

27或36块

5.5混凝土拌合物

5.5.1减水率测定:减水率为落度基本相同时基准混凝土和掺外加剂混凝土单位用水量之差与基准混凝土单位用水量之比。落度按GBJ80测定。减水率按式(1)计算:Wo-W

式中:Ws——减水率,%;

W。—一基准混凝土单位用水量,kg/m~;1

W,-—掺外加剂混凝土单位用水量,kg/m。W以三批试验的算术平均值计,精确到小数点后一位。若三批试验的最大值或最小值中有-一个与中间值之差超过中间值的15%时,则把最大值与最小值一并舍去,取中间值作为该组试验的减水率。若112

GB8076-—1997

有两个测值与中间值之差均超过15%时,则该批试验结果无效,应该重做。5.5.2泌水率比测定:泌水率比按式(2)计算,精确到小数点后一位数。BR

式中:Bk泌水率之比,%;

B.——掺外加剂混凝士泌水率,%;B.一基准混凝士泌水率,%。

秘水率的测定和计算方法如下:B.

(2)

先用湿布润湿容积为5L的带盖简(内径为185mm,高200mm),将混凝土拌合物-次装入,在振动台上振动20s,然后用抹刀轻轻抹平,加盖以防水分蒸发。试样表面应比筒口边低约20mm。自抹面开始计算时间,在前60min,每隔10min用吸液管吸出泌水一次,以后每隔20min吸水---次,直至连续三次无泌水为止。每次吸水前5min,应将筒底一侧垫高约20mm,使筒倾斜,以便于吸水。吸水后,将筒轻轻放平盖好。将每次吸出的水都注入带塞的量筒,最后计算出总的秘水量,准确至1名,并按式(3)、(4)计算泌水率;

(W/G)Gw

Gw = G, - G.

式中:B-—泌水率,%;

Vw-泌水总质量,g

W—混凝土拌合物的用水量,g;

(—混凝土拌和物的总质量,名;Gw-试样质量,g;

Gi简及试样质量,g;

G。筒质量·g。

试验时,每批混凝土拌合物取一个试样,泌水率取三个试样的算术平均值。若三个试样的最大值或最小值中有一个与中间值之差大于中间值的15%,则把最大值与最小值一并舍去,取中间值作为该组试验的泌水率,如果最大与最小值与中间值之差均大于中间值的15%时,则应重做。5.5.3含气量:按GBJ80用气水混合式含气量测定仪,并按该仪器说明进行操作,但混凝士拌合物次装满并稍高于容器,用振动台振实15s20s,用高插入式振捣器($25mm,14000次/min)在模型中心垂直插捣10S。

试验时,每批混凝士拌合物取-一个试样,含气量以三个试样测值的算术平均值来表示。若三个试样中的最大值或最小值中有一个与中间值之差超过0.5%时,将最大值与最小值一并舍去,取中间值作为该批的试验结果,如果最大值与最小值均超过0.5%,则应重作。5.5.4凝结时间差测定:凝结时间差按式(5)计算:AT =T T

式中:AT

凝结时间之差,min;

掺外加剂混凝土的初凝或终凝时间,min;T。基准混凝土的初凝或终凝时间,min。凝结时间采用贯入阻力仪测定,仪器精度为5N,凝结时间测定方法如下:.(5)

将混凝士拌合物用5mm(圆孔筛)振动筛筛出砂浆,拌匀后装入上口内径为160mm,下口内径为150mm,净高150mm的刚性不渗水的金属圆简,试样表面应低于简口约10mm,用振动台振实(约3s~5s),置于(20士3)℃的环境中,容器加盖。一般基准混凝土在成型后3h~4h,掺早强剂的在成型后113

GB 80761997

1 h~2h,掺缓凝剂的在成型后4h~6h开始测定,以后每0.5h或1h测定一次,但在临近初、终凝时,可以缩短测定间隔时间。每次测点应避开前--次测孔,其净距为试针直径的2倍,但至少不小于15mm,试针与容器边缘之距离不小于25mm。测定初凝时间用截面积为100mm的试针,测定终凝时间用20mm的试针。贯入阻力按式(6)计算:R=

式中:R-贯入阻力值,MPa;

P-—贯入深度达25mm时所需的净压力,N;A-—贯入仪试针的截面积,mm。

(6)

根据计算结果,以贯入阻力值为纵坐标,测试时间为横坐标,绘制贯入阻力值与时间关系曲线,求出贯入阻力值达3.5MPa时对应的时间作为初凝时间及贯入阻力值达28MPa时对应的时间作为终凝时间。凝结时间从水泥与水接触时开始计算。试验时,每批混凝土拌合物取一个试样,凝结时间取三个试样的平均值。若三批试验的最大值或最小值之中有一个与中间值之差超过30min时,则把最大值与最小值一并舍去,取中间值作为该组试验的凝结时间。若两测值与中间值之差的均超过 30 min时,该组试验结果无效,则应重做。5.6硬化混凝土

5.6.1抗压强度比测定:抗压强度比以掺外加剂混凝土与基准混凝土同龄期抗压强度之比表示,按式7)计算:

式中:Rs——抗压强度比,%;

%×100

S,-一-掺外加剂混凝士的抗压强度,MPa;S。基准混凝土的抗压强度,MPa。(7)

掺外加剂与基准混凝土的抗压强度按GBI81进行试验和计算。试件用振动台振动15 s~20 s,用插入式高频振捣器(g25mm,14000次/min)振捣时间为8s~~12s。试件预养温度为(20士3)℃。试验结果以三批试验测值的平均值表示,若三批试验中有一批的最大值或最小值与中间值的差值超过中间值的15%,则把最大及最小值一并舍去,取中间值作为该批的试验结果,如有两批测值与中间值的差均超过中间值的15%,则试验结果无效,应该重做。5.6.2收缩率比测定:收缩率比以龄期28d掺外加剂混凝土与基准混凝土干缩率比值表示,按(8)式计算:

中:R,~—收缩率比,%;

.—-掺加外加剂的混凝土的收缩率,%;&基准混凝土的收缩率,%。

(8)

掺外加剂及基准混凝土的收缩率按GBI82测定和计算,试件用振动台成型,振动15s~20s,用插入式高频振动器(25mm.14000次/min)插捣8s~12s。每批混凝土拌合物取一个试样,以三个试样收缩率的算术平均值表示。

5.6.3相对耐久性试验:按GBJ82进行,试件采用振动台成型,振动15s~20s,用插入式高频振捣器(25mm,14000次/min)时,应距两端120mm各垂直插捣8s~12s。标准养护28d后进行冻融循环试验。

每批混凝土拌合物取一个试样,冻融循环次数以三个试件动弹性模量的算术平均值表示。相对耐久性指标是以掺外加剂混凝土冻融200次后的动弹性模量降至80%或60%以上评定外加111

剂质量。

5.7钢筋锈蚀试验

GB 8076-1997

钢筋锈蚀采用钢筋在新拌或硬化砂浆中阳极极化电位曲线来表示,测定方法按本标准附录B、C规定进行。免费标准下载网bzxz

5.8外加剂匀质性

外加剂匀质性试验按GB/T8077进行。总碱量按本标准附录D进行测定。6检验规则

6.1取样及编号

6.1.1试样分点样和混合样。点样是在-一次生产的产品所得试样,混合样是三个或更多的点样等量均勾混合而取得的试样。

6.1.2生产厂应根据产量和生产设备条件,将产品分批编号,掺量大于1%(含1%)同品种的外加剂每一编号为100t,掺量小于1%的外加剂每一编号为50t,不足100t或50t的也可按一个批量计,同编号的产品必须混合均匀。

6.1.3每--编号取样量不少于0.2t水泥所需用的外加剂量。6.2试样及留样

每--编号取得的试样应充分混勾,分为两等份,一份按表2中规定部分项目进行试验。另一份要密封保存半年,以备有疑问时提交国家指定的检验机关进行复验或仲裁。6.3检验分类

6.3.1出厂检验:每编号外加剂检验项目,根据其品种不同按表4项目进行检验。表4外加剂测定项目

外加剂品种

测定项目

固体含量

表面张力

泡沫性能

氯离子含量

硫酸钠含量

总碱量

还原糖分

水泥净浆流动度

水泥砂浆流动度

普通高效

减水剂减水剂减水剂

缓凝高效缓凝

早强剂缓凝剂引气剂

减水剂减水剂减水剂

液体外加剂必测

粉状外加剂必测

含有硫酸钠的早强减水剂

或早强剂必测

每年至少一次

木质素磺酸钙减水剂必测

两种任选一种

6.3.2型式检验:型式检验项目包括表2中勾质性及表1中新拌及硬化混凝土性能指标。有下列情况之一者.应进行型式检验:

a)新产品或老产品转厂生产的试制定型鉴定;b)正式生产后,如材料、工艺有较大改变,可能影响产品性能时;115

GB8076-1997

C)正常生产时,年至少进行一次检验,d)产品长期停产后,恢复生产时;e)出!检验结果与上次型式检验有较大差异时;f)国家质量监督机构提出进行型式试验要求时。6.4判定规则

产品经检验,匀质性符合表2的要求,各种类型的减水剂的减水率、缓凝型外加剂的凝结时间差、引气型外加剂的含气量及硬化混凝土的各项性能符合表1要求,则判定该编号外加剂为相应等级的产品,如不符合上述要求时,则判该编号外加剂不台格。其余项目作为参考指标,6.5复验

复验以封存样进行。如使用单位要求现场取样,应事先在供货合同中规定,并在生产和使用单位人员在场的情况下于现场取平均样,复验按照型式检验项目检验。7包装、出厂、贮存及退货

7.1包装

粉状外加剂应采用有塑料袋衬里的编织袋,每袋重20kg~50kg。液体外加剂应采用塑料桶、金属桶包装或槽车运输。

所有包装的容器上均应在明显位置注明以下内容:产品名称、型号、净质量或体积(包括含量或浓度)、生产厂名。生产日期及出厂编号应于产品合格证上予以说明。7.2产品出厂

凡有下列情况之-一者,不得出厂:不合格品、技术文件不全(产品说明书、合格证、检验报告)、包装不符、质量不足、产品受潮变质,以及超过有效期限。生产厂随货提供说明书的内容应包括产品名称及型号、出厂日期、主要特性及成分、适用范围及推荐掺量、外加剂总碱基、氯离子含量、有无毒性、易燃状况、储存条件及有效期、使用方法及注意事项。7.3购存

外加剂应存放在专用仓库或固定的场所妥善保管,以易于识别,便于检查和提货为原则。7.4退货

7.4.1使用单位在规定的存放条件和有效期限内,经复验发现外加剂性能与本标准不符时,则应予退间或更换。

7.4.2实际的质、体积与规定的质量、体积(按固形物计)有2%的差异时,可以要求退货或补足。粉状的可取50包,液体的可取30桶(其他包装形式由双方协商),称量取平均值计算。7.4.3凡无出厂文件或出广技术文件不全,以及发现实物质量与出广技术文件不符合,可退货。1G

GB8076—1997

附录A

(标准的附录)

混凝土外加剂性能检验用基准水泥技术条件基准水泥是统检验混凝士外加剂性能的材料,是由符合下列品质指标的硅酸盐水泥熟料与二水石膏共同粉磨而成的标号大于(含)525号的硅酸盐水泥。基准水泥必须由经中国水泥质量监督中心确认具备生产条件的工厂供给。

A1品质指标(除满足525号硅酸盐水泥技术要求外)A1.1铝酸三钙(CA)含量6%~8%。A1.2硅酸三钙(C,S)含量50%~55%。A1.3游离氧化钙(fCaO)含量不得超过1.2%。A1.4碱(Na20+0.658K,0)含量不得超过1.0%。A1.5水泥比表面积(320土20)m2/kg。A2试验方法

A2.1游离氧化钙、氧化钾和氧化钠的测定,按GB/T176进行。A2.2水泥比表面积的测定,按GB/T8074进行。A2.3铝酸三钙和硅酸三钙含量由熟料中氧化钙、二氧化硅、三氧化二铝和三氧化二铁含量,按下式计算得:

C,S = 3. 80 · SiO,(3KH - 2)·(A1)

C,A = 2. 65 · (AlO3 — 0. 64 · Fe203)Ca() - fCaO - 1. 65 · Al,O; - 0. 35 Fe,OKH=

2. 80 ? Si02

·(A3)

式中:C,S.CA、SiO,、Al),、Fe2O,和fCaO分别表示该成分在熟料中所占的质量百分数,KH表示石灰保护系数。

A3验收规则

A3.1基准水泥出厂-吨为一编号。每一编号应取三个有代表性的样品,分别测定比表面积,测定结果均须符合规定。

A3.2丸不符合本技术条件A1中任何一项规定时,均不得出厂。A4包装及贮运

包装袋应结实牢固和密封良好,采用金属桶装或加有塑料袋的纸袋包装。每袋净重50kg。袋中须有合格证,注明生产日期、编号。有效储存期为半年。117

B1仪器设备

a)恒电位仪

GB 80761997

附录B

(标准的附录)

钢筋锈蚀快速试验方法(新拌砂浆法)专用的符合本标准要求的钢筋锈蚀测量仪,或恒电位/恒电流仪,或恒电流仪,或恒电位仪(输出电流范围不小于0~2000μA,可连续变化0~2V,精度≤1%);b)甘汞电极;

c)定时钟;

d)电线:铜芯塑料线;

e)绝缘涂料(石蜡:松香=9:1);f)试模:塑料有底活动模(尺寸40mm×100mm×150mm)。B2试验步骤

B2.1制作钢筋电极

将1级建筑钢筋加工制成直径7mm,长度为100mm,表面粗糙度R。的最大允许值为1.6um的试件,用汽油、乙醇、丙酮依次浸擦除去油脂,并在一端焊上长130 mm~~150 mm的导线,再用乙醇仔细擦去焊油,钢筋两端浸涂热熔石蜡松香绝缘涂料,使钢筋中间暴露长度为80mm,计算其表面积。经过处理后的钢筋放入干燥器内备用,每组试件三根。B2.2拌制新鲜砂浆

在无特定要求时,采用水灰比0.5,灰砂比12配制砂浆,水为蒸馏水,砂为检验水泥强度用的标准砂,水泥为基准水泥(或按试验要求的配合比配制)。干拌1min,湿搓,3min。检验外加剂时,外加剂按比例随拌和水加入。

B2.3砂浆及电极入模

把拌制好的砂浆浇入试模中,先浇一半(厚20mm左右)。将两根处理好经检查无锈痕的钢筋电极平行放在砂浆表面,间距40mm,拉出导线,然后灌满砂浆抹平,并轻敲几下侧板,使其密实。B2.4连接试验仪器

按图B1连接试验装置,以一根钢筋作为阳极接仪器的“研究”与“*号”接线孔,另一根钢筋为阴极(即辅助电极)接仪器的\辅助\接线孔,再将甘汞电极的下端与钢筋阳极的正中位置对推,与新鲜砂浆表面接触,并垂直于砂浆表面。甘汞电极的导线接仪器的“参比”接线孔。在一些现代新型钢筋锈蚀测量仪或恒电位/恒电流仪上,电极输入导线通常为集束导线,只须按规定将三个夹子分别接阳极钢筋、阴极钢筋和甘汞电极即可。

B2.5测试

GB 8076-1997

量图国显医糖

1钢筋锈蚀测量仪或恒电位/恒电流仪;2--硬塑料模;3甘汞电极;4-新拌砂浆;5-钢筋阴极;6钢筋阳极图B1新鲜砂浆极化电位测试装置图a)未通外加电流前,先读出阳极钢筋的自然电位V(即钢筋阳极与甘汞电极之间的电位差值)。b)接通外加电流,并按电流密度50×10-2A/m\(即50μA/cm)调整μA表至需要值。同时,开始计算时间,依次按2、4、6、8、10、15、20、25.30、60min,分别记录阳极极化电位值。B3试验结果处理

B3.1以三个试验电极测量结果的平均值,作为钢筋阳极极化电位的测定值,以时间为横坐标,阳极极化电位为纵坐标,绘制电位-时间曲线(如图B2)。B3.2根据电位-时间曲线判断砂浆中的水泥、外加剂等对钢筋锈蚀的影响。a)电极通电后,阳极钢筋电位迅速向正方向上升,并在1min~5min内达到析氧电位值,经30min测试,电位值无明显降低,如图B2中的曲线①,则属钝化曲线。表明阳极钢筋表面钝化膜完好无损,所测外加剂对钢筋是无害的。

b)通电后,阳极钢筋电位先向正方向上升,随着又逐渐下降,如图B2中的曲线②,说明钢筋表面钝化膜已部分受损。而图B2中的曲线③属活化曲线,说明钢筋表面钝化膜破坏严重。这两种情况均表明钢筋钝化膜已道破坏。但这时对试验砂浆中所含的水泥、外加剂对钢筋锈蚀的影响仍不能作出明确的判断,还必须再作硬化砂浆阳极极化电位的测量,以进一步判别外加剂对钢筋有无锈蚀危害。c)通电后,阳极钢筋电位随时间的变化有时会出现图B2中曲线①和②之间的中间态情况,即电位先向正方上升至较正电位值(例如≥十600mV),持续一段稳定时间,然后渐呈下降趋势,如电位值迅速下降,则属第②项情况。如电位值缓降,且变化不多,则试验和记录电位的时间再延长30min,继续35,40,45,50,55,60分min分别记录阳极极化电位值,如果电位曲线保持稳定不再下降,可认为钢筋表面尚能保持完好钝化膜,所测外加剂对钢筋是无害的;如果电位曲线继续持续下降,可认为钢筋表面钝化膜已破损而转变为活化状态,对于这种情况,还必须再作硬化砂浆阳极极化电位的测量,以进一步判别外加剂对钢筋有无锈蚀危害。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。