GB/T 12967.1-1991

基本信息

标准号: GB/T 12967.1-1991

中文名称:铝及铝合金阳极氧化 用喷磨试验仪测定阳极氧化膜的平均耐磨性

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1991-06-04

实施日期:1992-03-01

作废日期:2008-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:274625

标准分类号

标准ICS号:机械制造>>表面处理和涂覆>>25.220.40金属镀层

中标分类号:综合>>基础标准>>A29材料防护

出版信息

出版社:中国标准出版社

页数:9页

标准价格:16.0 元

出版日期:1992-03-01

相关单位信息

首发日期:1991-06-04

复审日期:2004-10-14

起草单位:东北轻合金加工厂

发布部门:中国有色金属工业协会

主管部门:中国有色金属工业协会

标准简介

GB/T 12967.1-1991 铝及铝合金阳极氧化 用喷磨试验仪测定阳极氧化膜的平均耐磨性 GB/T12967.1-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

铝及铝合金阳极氧化用喷磨试验仪测定阳极氧化膜的平均耐磨性

Anodizing of aluminium and aluminiun alloys---Measurmcent of mcanspecific adrasion resistance of anodic oxidation coatingswith an adrasive jct test apparatusGB/T 12967.1.-- 91

本标准等同采用国际标准ISO8252-1987《铝及铝合金阳极氧化用喷磨试验仪测定阳极氧化膜的平均耐磨性》。

阳极氧化膜的耐磨性可以反映氧化膜的耐磨擦、耐磨损的潜在能力。它是阳极氧化膜的-个重要质量指标。

1主题内容与适用范围

本标准规定了-个用喷磨试验仪测定铝及铝合金阳极氧化膜的平均耐磨性和与标准试样、协议参比试样的耐磨性进行比较的试验方法。本标准适用于膜厚不小于5um的所有氧化膜的检验,尤其适用于检验区直径为2mm的小试样,表面不平的试样。

如果试样的检验面很平,建议选用轮式磨损法检验。当仪器的夹持装置能容下被检零件时,便可不必切取试样。当需要进行分层检验时,建议按轮式磨损法中的规定进行。由于不同批次的磨料会使试验结果产生:定的误差,所以本试验只是:·种相对的检验。2引用标准

GB4957非磁性金属基体上非导电覆盖层厚度测量祸流方法3 定义

应用本标准时使用下列定义。

3. 1 标准试样 standard test specimen按附录C所给条件制备的试样。

3.2 协议参比试样 agreed reference specimen按供需双方所认可的条件制备的试样。3.3 试样 test specimen

待检验的样品。

4原理

在严格控制的条件下,由燥的空气流或惰性气体流将下燥的碳化硅颗粒惯射在试样的…个小的检验区上,一真到裸露出金属基体为止。氧化膜的耐磨性可用喷磨时间或喷磨所用的碳化硅重量来表示。检验结果应和标准试样(死附录C)或协议参比试样的结果相比较。国家技术监督局1991~06-04批准1992-0301实施

GB/T12967.191

当选用-种合适的喷磨仪,并配有小探头的涡流仪时,逐渐增加各个点上的喷磨时间.使可叮进行分层检验(见附录B)。

5装置

5.1喷磨试验仪(见图A1~A3)

5.1.1试验仪由玻璃、黄铜、不锈钢或其他的硬质材料制戒。它主要由两个管子组成.管子之间为同轴固定。外管与净化十燥的压缩空气或情性气体发生器相通,所供气体出控制阀严格控制其流速,干燥蘑粉通过内管在出口端与空气混合后,直接喷射在阳极氧化试样的表面上,5.1.2对于喷磨试验仪的结构无严格的规定,只要求在连续多次的试验中应有较好的重现性,并且测量准确。

5.1.3某些喷磨试验仪的结构虽然设计的合理,但是在实际生产中,要想生产-一批能给出同样的试验结果,不随某些因素的影响而产生误差的喷磨装置是困难的。附录A中所推荐的设计方案,实践证明是令人满意的、

5.2试样支座

5.2.1该支座为一个倾斜式平台,试样牢牢地固定在平台上。试样面通常与喷嘴的轴线成45°~55°类角。

5.2.2角度不同,其喷磨作用也不同。角度越大,其椭圆形的检验区越小,磨损越快,最终的检验点越明显。

5.3空气或惰性气体

5.3.1外管所需要的空气或惰性气体,通常是由空气压缩机或贮气瓶提供。送气量由调节阀、流量计或仪器附近的压力计来精确地控制。5.3.2压缩空气或惰性气体应为干燥的或低湿度的。可用将压缩空气通过一个容器使水气凝聚的方法产生低湿度的空气。也可用将压缩空气或性气体通入置有硅胶的管子的方法,产生干燥的压缩空气。5.3.3实际应用中,压缩空气或惰性气体的最佳流速为40~70L/min,压强为15kPa。在检测期间,旦选定压缩空气或惰性气体的流速,应在整个检验期间尽可能保持该流速恒定。5.4供料漏斗

供料漏斗用于贮存磨料,并以20士1~30士1g/min的恒速供料。5.5磨料

5.5.1喷磨试验仪所用的磨料,推荐采用碳化硅颗粒。磨料的粒度最好为106和105μm。5.5.2磨料应无潮气,在使用之前应放在平底托盘中,于105℃进行燥。然后进行粗筛(可选用筛孔公称尺寸为180~300um的筛子),以保证磨料中没有大的颗粒或条状物,因为这些物质将影响磨料的流速。干燥后的磨料可贮存在干净的密封容器中,它可以重复使用50次,但每次使用之前应再次干媒利粗筛,然后使用。

5.5.3环境溉度对试验结果无太大影响,但如果使用没有干燥过的磨料,它将对试验结果产生较大的影响。

5.6计时器

计时器可根据需要来选择。

6试验步骤

6.1标准试样

根据附录C的条件制备试样。

6.2试样

根据需要和可能,按照试验条款切取大小适宜的待检样品,但不能损坏试样的检验表面。114

6.3仪器校正

GB/T 12967.1--91

6.3.1选好标准试样的磨损并作上标记。按GB4957规定的方法,用涡流仪精确地测量每个检验面上的阳极氧化膜厚(d)。

6.3.2将已选好的标准试样固定在试样支座上,其受检面与喷嘴相对,并与瓒嘴呈止确角度。6.3.3试验时,在供料漏斗中加入足够量的碳化硅。如果耐磨性能是按磨料用量来测最,则应称量供料漏斗中的磨料质量,精确到!8。6.3.4把压缩空气或惰性气体的流速、压强调整至选定值(见5.3.3条)。并且在每次检验过程中、自始自终保持在这一选定值。

注:①对于标准试样和试样其压缩空气和情性气体流速都应调到相同的磨损速率。最佳的磨损速率、压强可由仪器制造提供。

②对丁硬质阳极氧化膜、软膜、薄膜,其上述参数则有所不同。6.3.5磨料的流动和计时应同时进行,在整个检验周期内,应保证磨料喷射自如。6.3.6在目测条件下检验时应密切注意被检试样,当磨损面中心出现一个小黑点,并且黑点的直径扩大至2mm时,应立即停止喷砂和计时器,结束试验6.3.7记录试验时间,用秒表示。如果需要,还应称取供料漏斗中所剩磨料的质量,精确到!g。6.3.8从两次称量(6.3.3与6.3.7条)中,计算出穿透氧化膜时所需用的碳化硅质量,用克表示。从上述过程中得出标准试样的耐磨性参数S,以秒或克表示。6.3.9在标准试样的其他部位至少再进行两次测量(6.3.1至6.3.7条)。6.4喷射流的校正

6.4.1概述

由于每个喷嘴之间存有差异,以及喷嘴在使用之中受到磨损。所以在试验前必须要用标准试样按6.3条的规定对仪器进行校正,以便得到试验时所需要的喷磨系数(见6.1条)。6.4.2喷射流与磨损特性随时间的变化在一系列的检测中,应按6.3条规定的步骤,每天检验1~2次,以便对喷射流或磨损特性随时问的变化进行校正。

6.4.3喷嘴更换

喷嘴更换后,应按6.3条规定的步骤重新试验,以便对射流特性的变化进行校正。6.5检测

按6.3条所规定的步骤,用待测试样置换标准试样后进行试验。6.6协议参比试样的使用

6.6.1在某些情况下,例如,为了达到控制质量的自的,在试验中可以使用协议参比试样进行比较6.6.2当需要时,或供需双方同意下,可以用协议参比试样来替代标准试样,并按6.3条规定的步骤进行校正。

结果表示

7.1喷磨系数

喷磨系数的计算公式如下:

武中:k---喷磨系数.g/um或s/um;标准试样上的检验面原始膜厚.um;ds

—-标准试样的耐磨性参数,s或g。ds

注:在规定的条件下,若已得出了所用仪器的喷磨系数后,当再用这台仪器进行试验时:试验数据必须乘以这个系数。

7.2平均耐磨特性

12967.191

氧化膜表面某个部位的平均耐磨特性R是以在标准试样上所得数值作基准来表示,计算公式如下:Rky

式中:S…·被检试样的耐磨性(见6.3.7条),s或g;d—被检试样上的检测面原始膜厚(见6.3.1条),um;注:①平均耐磨特性是-个无量纲比值。标准试样的平均耐磨性为10(见7.1条)。.(2)

②平均耐磨特性这个术语的含义是指阳极氧化膜的耐磨性沿厚度方向有可能发生变化,因此、所测量的值应是整个膜厚的平均性能

7.3以协议参比试样为基准的试验结果如果喷磨试验以协议参比试样为基准,那么相对平均耐磨特性Rrel则以百分数来表示,计算公式如下:

式中:S,—协议参比试样的耐磨性,s或g;dn

协议参比试样检验面上的原始膜厚,um。dr

所采用的试样和协议参比试样上的数据,均应为不少于三次测量结果的平均值。8试验报告

试验报告应包括下列内容:

试样号;

本标准号;

所用喷磨仪的型号,试验面和喷嘴之间的夹角;磨料粒度,所用气体的流速及压强;检测点数及检验面的位置;

平均耐磨特性R的计算值,或相对平均耐磨特性Rrel 的计算值;试验过程中的一些现象,以及检测面上的特性。(3)

GB/T12967.1

附录A

喷磨试验仪结构

(补充件)

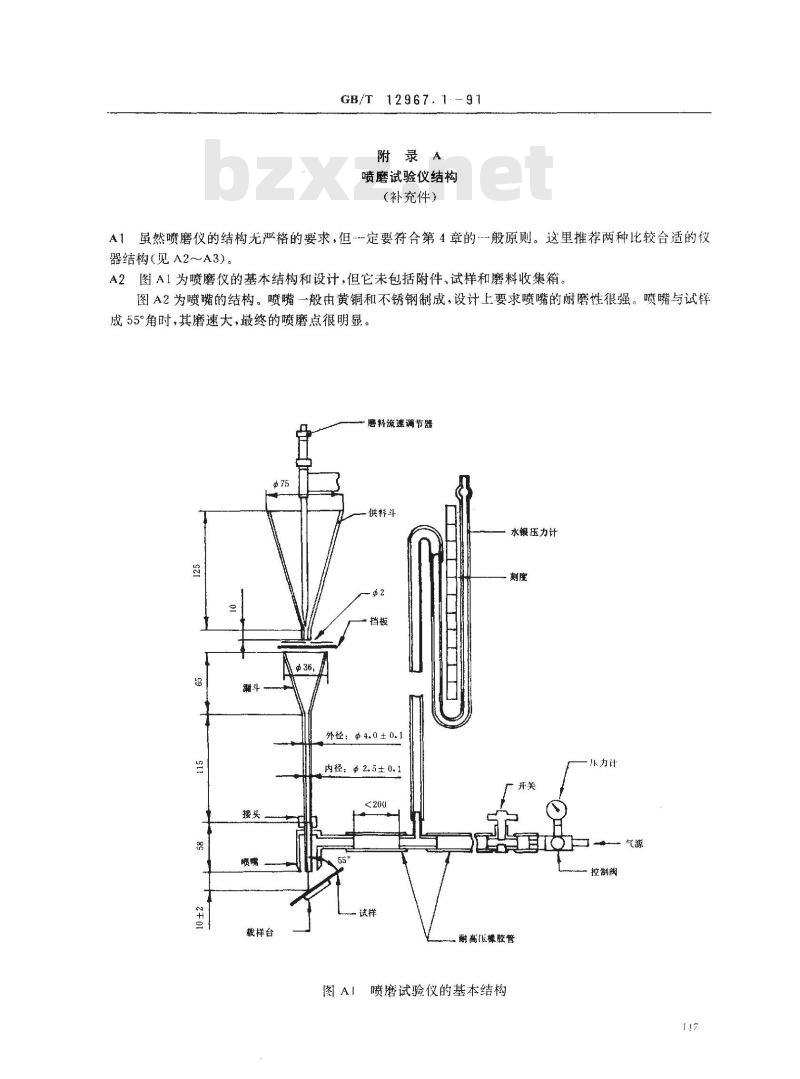

A1虽然喷磨仪的结构无严格的要求,但-~定要符合第4章的--般原则。这里推荐两种比较合适的仪器结构(见A2~A3)。

A2图A1为喷磨仪的基本结构和设计,但它未包括附件、试样和磨料收集箱。图A2为喷嘴的结构。喷嘴一般由黄铜和不锈钢制成,设计上要求喷嘴的耐磨性很强。喷嘴与试样成55°角时,其磨速大,最终的喷磨点很明显。磨料流连调节器

供料斗

水银压力计

一刻座

外径:中4.0±0.1

内径:中2.5±0.1

载样台

耐高橡胶管

喷磨试验仪的基本结构

k力计

控制阀

12967.1 91

锥度2M

O形环

A=Φ 2. 0±0. 1

B=$2.5±0.01

C= 3.0 ±0.01

图A2喷嘴的构造

GB/T12967.1—91

A3图A3为另一种比较令人满意的喷磨仪的基本结构和设计。制作材料可以任意选择。但是,建议外管(8.5mm)应由玻璃制成。由于外管易损坏影响试验结果的准确性,因此,建议用可拆卸的金属坏来固定,以便更换。

·供料斗

压力计

金属套管

一推入配合

内管(内径:#2.5±0.2)

(外径:4.0±0.2)

外管(内径:96.5±0.1)

(外径:中最小应为8.5)

“推入金属套管内固定

靴样台

图A3另一种磨试验仪的基本结构供气口

试验期间,最终喷磨点明显。对于每一种空气流速,都应选用各日特定的玻璃管。试样与喷嘴问的夹角通常成45°,但在本标准中规定为45°~~55°角。149

GB/T 12967.1 - 91

附录B

耐磨性的分层检验法

(补充件)

本附录为测定铝及铝合金阳极氧化膜沿厚度方向上的各层问的耐磨性,规定了种试验为法。B1原理

在试样的各个部位上进行一系列的不断延长时间的喷磨,最长的时问为氧化膜完全穿透为止(见6.3.6条)。最后计算膜厚各指定深度上的耐磨特性。B2装置

采用第4章中所规定的仪器。

B3试验步骤

B3.1试样

B3.1.1所用试样的尺寸不小于70mm×70mm。B3.1.2在试样表面上标出6~~12个试验点的位置,该点沿试样的长宽方向的排列间距分别为10mm和20mm。

B3.1.3用涡流测厚仪,按GB4957规定的方法,以直径小于1mm的探头去精确地测量每个试验点上的原始膜厚。

B3.2检测

B3.2.1按6.3条和6.4条的规定准备好仪器,遵照B3.2.2~B3.2.5所述步骤进行测量。B3.2.2把试样上的第·个试验点以正确的角度置于喷嘴之下,进行喷磨直到氧化膜刚好被磨穿为止。记下时问,然后把这个时间除以剩下的试验点数,所得值为tmin。B3.2.3以同样的步骤,以tmin的时间喷磨第二点,以2tmin的时间喷磨第三点,以此类推直至各点都试验完毕。记录下各点喷磨所用的碳化硅量。B3.2.4所有给定的试验点都喷磨完毕后,取下试样,用软布擦净试验面,按GB4957规定的方法,精确测量各个试验部位剩下的膜厚。确认膜厚是否为零时,可借助低压连续探头来证实。B4结果表示

B4.1对每个喷磨点的计算

磨掉的膜厚,um;

b.相应的磨损数值,用以下公式计算:tK或mK式中喷磨系数;

t --喷磨时间,s;

m所用碳化硅质量,g。

B4.2曲线绘制,以被磨掉的膜厚(微米)为横坐标,以相应的磨损值为纵坐标曲线上各点的斜率为氧化膜该深度层的耐磨特性。

注:本方法不适用于厚度小于5um的氧化膜。曲线上低于该值的那一部分可以由接近的那一点处外推得到,起从这段曲线上得到的结果,往往会与实验结果有一定的误差。GB/T 12967.1--91

附录Cwww.bzxz.net

标准试样的制备

(参考件)

耐磨试验用的标准试样应采用抛光铝板或光亮压延铝板来制备。c1

铝牌号:A199.5(13);

硬化状态:Y2;

标样尺寸:140mm×70mm;

标样厚度:1.0~1.6mm。

C3脱脂处理可采用弱检洗、电化学抛光、化学抛光。氧化槽液成分

硫酸浓度:180±2g/L;

铝离子度:5~10g/L;

其余:水。

C5阳极氧化条件

温度:20±0.5℃;

电流密度:1.5±0.1A/dm2,

搅拌方式:压缩空气;

时间:45 min;;

膜厚:20±2μm。

封闭要求:在每升含有1g醋酸铵的去离子水中(pH为5.5~~6.5),于沸腾情况下封孔60min。C6标准试样在槽液中进行氧化时,应呈轴水平,竖直放置。阳极表面保持强烈搅拌,电流应稳定,波动不超过5%。每次氧化的标准试样不超过20块,电解液的体积为每个试样不少于10L。注:()严格控制阳极氧化条件时,可以制取非常精确的试样,并且还具有较好的重现性。(2)采用本附录C的规定,标准试样的固定偏差为士10%附加说明:

本标准由中国有色金属工业总公司提出。本标准由东北轻合金加工厂负责起草。本标准主要起草人高亢之、王子毅。451

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

铝及铝合金阳极氧化用喷磨试验仪测定阳极氧化膜的平均耐磨性

Anodizing of aluminium and aluminiun alloys---Measurmcent of mcanspecific adrasion resistance of anodic oxidation coatingswith an adrasive jct test apparatusGB/T 12967.1.-- 91

本标准等同采用国际标准ISO8252-1987《铝及铝合金阳极氧化用喷磨试验仪测定阳极氧化膜的平均耐磨性》。

阳极氧化膜的耐磨性可以反映氧化膜的耐磨擦、耐磨损的潜在能力。它是阳极氧化膜的-个重要质量指标。

1主题内容与适用范围

本标准规定了-个用喷磨试验仪测定铝及铝合金阳极氧化膜的平均耐磨性和与标准试样、协议参比试样的耐磨性进行比较的试验方法。本标准适用于膜厚不小于5um的所有氧化膜的检验,尤其适用于检验区直径为2mm的小试样,表面不平的试样。

如果试样的检验面很平,建议选用轮式磨损法检验。当仪器的夹持装置能容下被检零件时,便可不必切取试样。当需要进行分层检验时,建议按轮式磨损法中的规定进行。由于不同批次的磨料会使试验结果产生:定的误差,所以本试验只是:·种相对的检验。2引用标准

GB4957非磁性金属基体上非导电覆盖层厚度测量祸流方法3 定义

应用本标准时使用下列定义。

3. 1 标准试样 standard test specimen按附录C所给条件制备的试样。

3.2 协议参比试样 agreed reference specimen按供需双方所认可的条件制备的试样。3.3 试样 test specimen

待检验的样品。

4原理

在严格控制的条件下,由燥的空气流或惰性气体流将下燥的碳化硅颗粒惯射在试样的…个小的检验区上,一真到裸露出金属基体为止。氧化膜的耐磨性可用喷磨时间或喷磨所用的碳化硅重量来表示。检验结果应和标准试样(死附录C)或协议参比试样的结果相比较。国家技术监督局1991~06-04批准1992-0301实施

GB/T12967.191

当选用-种合适的喷磨仪,并配有小探头的涡流仪时,逐渐增加各个点上的喷磨时间.使可叮进行分层检验(见附录B)。

5装置

5.1喷磨试验仪(见图A1~A3)

5.1.1试验仪由玻璃、黄铜、不锈钢或其他的硬质材料制戒。它主要由两个管子组成.管子之间为同轴固定。外管与净化十燥的压缩空气或情性气体发生器相通,所供气体出控制阀严格控制其流速,干燥蘑粉通过内管在出口端与空气混合后,直接喷射在阳极氧化试样的表面上,5.1.2对于喷磨试验仪的结构无严格的规定,只要求在连续多次的试验中应有较好的重现性,并且测量准确。

5.1.3某些喷磨试验仪的结构虽然设计的合理,但是在实际生产中,要想生产-一批能给出同样的试验结果,不随某些因素的影响而产生误差的喷磨装置是困难的。附录A中所推荐的设计方案,实践证明是令人满意的、

5.2试样支座

5.2.1该支座为一个倾斜式平台,试样牢牢地固定在平台上。试样面通常与喷嘴的轴线成45°~55°类角。

5.2.2角度不同,其喷磨作用也不同。角度越大,其椭圆形的检验区越小,磨损越快,最终的检验点越明显。

5.3空气或惰性气体

5.3.1外管所需要的空气或惰性气体,通常是由空气压缩机或贮气瓶提供。送气量由调节阀、流量计或仪器附近的压力计来精确地控制。5.3.2压缩空气或惰性气体应为干燥的或低湿度的。可用将压缩空气通过一个容器使水气凝聚的方法产生低湿度的空气。也可用将压缩空气或性气体通入置有硅胶的管子的方法,产生干燥的压缩空气。5.3.3实际应用中,压缩空气或惰性气体的最佳流速为40~70L/min,压强为15kPa。在检测期间,旦选定压缩空气或惰性气体的流速,应在整个检验期间尽可能保持该流速恒定。5.4供料漏斗

供料漏斗用于贮存磨料,并以20士1~30士1g/min的恒速供料。5.5磨料

5.5.1喷磨试验仪所用的磨料,推荐采用碳化硅颗粒。磨料的粒度最好为106和105μm。5.5.2磨料应无潮气,在使用之前应放在平底托盘中,于105℃进行燥。然后进行粗筛(可选用筛孔公称尺寸为180~300um的筛子),以保证磨料中没有大的颗粒或条状物,因为这些物质将影响磨料的流速。干燥后的磨料可贮存在干净的密封容器中,它可以重复使用50次,但每次使用之前应再次干媒利粗筛,然后使用。

5.5.3环境溉度对试验结果无太大影响,但如果使用没有干燥过的磨料,它将对试验结果产生较大的影响。

5.6计时器

计时器可根据需要来选择。

6试验步骤

6.1标准试样

根据附录C的条件制备试样。

6.2试样

根据需要和可能,按照试验条款切取大小适宜的待检样品,但不能损坏试样的检验表面。114

6.3仪器校正

GB/T 12967.1--91

6.3.1选好标准试样的磨损并作上标记。按GB4957规定的方法,用涡流仪精确地测量每个检验面上的阳极氧化膜厚(d)。

6.3.2将已选好的标准试样固定在试样支座上,其受检面与喷嘴相对,并与瓒嘴呈止确角度。6.3.3试验时,在供料漏斗中加入足够量的碳化硅。如果耐磨性能是按磨料用量来测最,则应称量供料漏斗中的磨料质量,精确到!8。6.3.4把压缩空气或惰性气体的流速、压强调整至选定值(见5.3.3条)。并且在每次检验过程中、自始自终保持在这一选定值。

注:①对于标准试样和试样其压缩空气和情性气体流速都应调到相同的磨损速率。最佳的磨损速率、压强可由仪器制造提供。

②对丁硬质阳极氧化膜、软膜、薄膜,其上述参数则有所不同。6.3.5磨料的流动和计时应同时进行,在整个检验周期内,应保证磨料喷射自如。6.3.6在目测条件下检验时应密切注意被检试样,当磨损面中心出现一个小黑点,并且黑点的直径扩大至2mm时,应立即停止喷砂和计时器,结束试验6.3.7记录试验时间,用秒表示。如果需要,还应称取供料漏斗中所剩磨料的质量,精确到!g。6.3.8从两次称量(6.3.3与6.3.7条)中,计算出穿透氧化膜时所需用的碳化硅质量,用克表示。从上述过程中得出标准试样的耐磨性参数S,以秒或克表示。6.3.9在标准试样的其他部位至少再进行两次测量(6.3.1至6.3.7条)。6.4喷射流的校正

6.4.1概述

由于每个喷嘴之间存有差异,以及喷嘴在使用之中受到磨损。所以在试验前必须要用标准试样按6.3条的规定对仪器进行校正,以便得到试验时所需要的喷磨系数(见6.1条)。6.4.2喷射流与磨损特性随时间的变化在一系列的检测中,应按6.3条规定的步骤,每天检验1~2次,以便对喷射流或磨损特性随时问的变化进行校正。

6.4.3喷嘴更换

喷嘴更换后,应按6.3条规定的步骤重新试验,以便对射流特性的变化进行校正。6.5检测

按6.3条所规定的步骤,用待测试样置换标准试样后进行试验。6.6协议参比试样的使用

6.6.1在某些情况下,例如,为了达到控制质量的自的,在试验中可以使用协议参比试样进行比较6.6.2当需要时,或供需双方同意下,可以用协议参比试样来替代标准试样,并按6.3条规定的步骤进行校正。

结果表示

7.1喷磨系数

喷磨系数的计算公式如下:

武中:k---喷磨系数.g/um或s/um;标准试样上的检验面原始膜厚.um;ds

—-标准试样的耐磨性参数,s或g。ds

注:在规定的条件下,若已得出了所用仪器的喷磨系数后,当再用这台仪器进行试验时:试验数据必须乘以这个系数。

7.2平均耐磨特性

12967.191

氧化膜表面某个部位的平均耐磨特性R是以在标准试样上所得数值作基准来表示,计算公式如下:Rky

式中:S…·被检试样的耐磨性(见6.3.7条),s或g;d—被检试样上的检测面原始膜厚(见6.3.1条),um;注:①平均耐磨特性是-个无量纲比值。标准试样的平均耐磨性为10(见7.1条)。.(2)

②平均耐磨特性这个术语的含义是指阳极氧化膜的耐磨性沿厚度方向有可能发生变化,因此、所测量的值应是整个膜厚的平均性能

7.3以协议参比试样为基准的试验结果如果喷磨试验以协议参比试样为基准,那么相对平均耐磨特性Rrel则以百分数来表示,计算公式如下:

式中:S,—协议参比试样的耐磨性,s或g;dn

协议参比试样检验面上的原始膜厚,um。dr

所采用的试样和协议参比试样上的数据,均应为不少于三次测量结果的平均值。8试验报告

试验报告应包括下列内容:

试样号;

本标准号;

所用喷磨仪的型号,试验面和喷嘴之间的夹角;磨料粒度,所用气体的流速及压强;检测点数及检验面的位置;

平均耐磨特性R的计算值,或相对平均耐磨特性Rrel 的计算值;试验过程中的一些现象,以及检测面上的特性。(3)

GB/T12967.1

附录A

喷磨试验仪结构

(补充件)

A1虽然喷磨仪的结构无严格的要求,但-~定要符合第4章的--般原则。这里推荐两种比较合适的仪器结构(见A2~A3)。

A2图A1为喷磨仪的基本结构和设计,但它未包括附件、试样和磨料收集箱。图A2为喷嘴的结构。喷嘴一般由黄铜和不锈钢制成,设计上要求喷嘴的耐磨性很强。喷嘴与试样成55°角时,其磨速大,最终的喷磨点很明显。磨料流连调节器

供料斗

水银压力计

一刻座

外径:中4.0±0.1

内径:中2.5±0.1

载样台

耐高橡胶管

喷磨试验仪的基本结构

k力计

控制阀

12967.1 91

锥度2M

O形环

A=Φ 2. 0±0. 1

B=$2.5±0.01

C= 3.0 ±0.01

图A2喷嘴的构造

GB/T12967.1—91

A3图A3为另一种比较令人满意的喷磨仪的基本结构和设计。制作材料可以任意选择。但是,建议外管(8.5mm)应由玻璃制成。由于外管易损坏影响试验结果的准确性,因此,建议用可拆卸的金属坏来固定,以便更换。

·供料斗

压力计

金属套管

一推入配合

内管(内径:#2.5±0.2)

(外径:4.0±0.2)

外管(内径:96.5±0.1)

(外径:中最小应为8.5)

“推入金属套管内固定

靴样台

图A3另一种磨试验仪的基本结构供气口

试验期间,最终喷磨点明显。对于每一种空气流速,都应选用各日特定的玻璃管。试样与喷嘴问的夹角通常成45°,但在本标准中规定为45°~~55°角。149

GB/T 12967.1 - 91

附录B

耐磨性的分层检验法

(补充件)

本附录为测定铝及铝合金阳极氧化膜沿厚度方向上的各层问的耐磨性,规定了种试验为法。B1原理

在试样的各个部位上进行一系列的不断延长时间的喷磨,最长的时问为氧化膜完全穿透为止(见6.3.6条)。最后计算膜厚各指定深度上的耐磨特性。B2装置

采用第4章中所规定的仪器。

B3试验步骤

B3.1试样

B3.1.1所用试样的尺寸不小于70mm×70mm。B3.1.2在试样表面上标出6~~12个试验点的位置,该点沿试样的长宽方向的排列间距分别为10mm和20mm。

B3.1.3用涡流测厚仪,按GB4957规定的方法,以直径小于1mm的探头去精确地测量每个试验点上的原始膜厚。

B3.2检测

B3.2.1按6.3条和6.4条的规定准备好仪器,遵照B3.2.2~B3.2.5所述步骤进行测量。B3.2.2把试样上的第·个试验点以正确的角度置于喷嘴之下,进行喷磨直到氧化膜刚好被磨穿为止。记下时问,然后把这个时间除以剩下的试验点数,所得值为tmin。B3.2.3以同样的步骤,以tmin的时间喷磨第二点,以2tmin的时间喷磨第三点,以此类推直至各点都试验完毕。记录下各点喷磨所用的碳化硅量。B3.2.4所有给定的试验点都喷磨完毕后,取下试样,用软布擦净试验面,按GB4957规定的方法,精确测量各个试验部位剩下的膜厚。确认膜厚是否为零时,可借助低压连续探头来证实。B4结果表示

B4.1对每个喷磨点的计算

磨掉的膜厚,um;

b.相应的磨损数值,用以下公式计算:tK或mK式中喷磨系数;

t --喷磨时间,s;

m所用碳化硅质量,g。

B4.2曲线绘制,以被磨掉的膜厚(微米)为横坐标,以相应的磨损值为纵坐标曲线上各点的斜率为氧化膜该深度层的耐磨特性。

注:本方法不适用于厚度小于5um的氧化膜。曲线上低于该值的那一部分可以由接近的那一点处外推得到,起从这段曲线上得到的结果,往往会与实验结果有一定的误差。GB/T 12967.1--91

附录Cwww.bzxz.net

标准试样的制备

(参考件)

耐磨试验用的标准试样应采用抛光铝板或光亮压延铝板来制备。c1

铝牌号:A199.5(13);

硬化状态:Y2;

标样尺寸:140mm×70mm;

标样厚度:1.0~1.6mm。

C3脱脂处理可采用弱检洗、电化学抛光、化学抛光。氧化槽液成分

硫酸浓度:180±2g/L;

铝离子度:5~10g/L;

其余:水。

C5阳极氧化条件

温度:20±0.5℃;

电流密度:1.5±0.1A/dm2,

搅拌方式:压缩空气;

时间:45 min;;

膜厚:20±2μm。

封闭要求:在每升含有1g醋酸铵的去离子水中(pH为5.5~~6.5),于沸腾情况下封孔60min。C6标准试样在槽液中进行氧化时,应呈轴水平,竖直放置。阳极表面保持强烈搅拌,电流应稳定,波动不超过5%。每次氧化的标准试样不超过20块,电解液的体积为每个试样不少于10L。注:()严格控制阳极氧化条件时,可以制取非常精确的试样,并且还具有较好的重现性。(2)采用本附录C的规定,标准试样的固定偏差为士10%附加说明:

本标准由中国有色金属工业总公司提出。本标准由东北轻合金加工厂负责起草。本标准主要起草人高亢之、王子毅。451

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。