GB/T 14173-1993

基本信息

标准号: GB/T 14173-1993

中文名称:平面钢闸门 技术条件

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1993-02-16

实施日期:1993-08-01

作废日期:2009-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:491938

标准分类号

标准ICS号:土木工程>>93.160水利建筑

中标分类号:机械>>通用机械与设备>>J86水工机械

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:17, 字数:29千字

标准价格:13.0 元

相关单位信息

首发日期:1993-02-16

复审日期:2004-10-14

起草单位:郑州水工机械厂

发布部门:国家技术监督局

主管部门:水利部

标准简介

本标准规定了平面钢闸门的术语分类、技术要求、检验规则、标志、包装、运输、贮存及质量保证。本标准适用于水利、水电、航运及输水工程中的平面钢闸门及其埋件的制造与验收。有特殊制造要求时按合同或协议书执行。 GB/T 14173-1993 平面钢闸门 技术条件 GB/T14173-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

平面钢闸门

技术条件

Specification for hydraulic flat steel gates1主题内容与适用范围

GB/T 14173--93

本标准规定了平面钢闸门的术语分类、技术要求、检验规则、标志、包装、运输,贮存及质量保证。本标准适用于水利、水电、航运及输水工程中的平面钢闸门及其埋件的制造与验收。有特殊制造要求时按会同或协议书执行。

2引用标准

标准轨距铁路机车车辆限界

GB 146. 1

GB 191

GB 699

GB 981

GB1300

GB 1720

GB 1731

GB3281

标准轨距铁路建筑限界

包装储运图示标志

焊缝符号表示法

优质碳素结构钢技术条件:

低碳钢及低合金高强度钢焊条

不锈钢焊条

气焊、手工电弧焊及气体保护焊焊接缝坡口的基本型式与尺寸埋孤焊焊缝坡口的基本型式和尺寸焊接用钢丝

漆膜附着力测定法

漆膜柔韧性测定法

不锈耐酸及耐热钢厚钢板技术条件GB3323

GB 3375

GB5117

GB 5118

G3 5293

钢熔化焊对接接头射线照相和质量分级焊接名词术语

碳钢焊条

低合金钢焊条

碳素钢埋弧焊用焊剂

GB5676

一般工程用铸造碳钢

GB 8923

涂装前钢材表面锈蚀等级和除锈等级热喷涂锌及锌合金涂层试验方法GB 9794

GB9795~9796热喷涂铝及铝合金涂层及其试验方法GB10706水闸橡胶密封件

JB8产品标牌

JB1152锅炉和钢制压力容器对接焊缝超声波探伤JB3092

火焰切割面质量技术要求

国家技术监督局1993-02-16批准1993-08-01实施

3术语

3.1门叶总高度H

GB/T 14173-93

门叶顶端与门叶底缘之间的最大距离。3.2门叶宽度B

门叶面板两侧之间的最大距离。3.3门叶厚度b

门叶横截面上,面板外表面与主梁(边梁)后翼缘外表面之间的最大距离。3.4门叶对角线长度D

门叶顶、底主梁中心线与两边梁中心线交点的对角距离。3.5门叶止水高度h

项止水螺孔中心线与门叶底缘之间的距离。3.6门叶止水宽度B'

门叶两侧止水螺孔中心线之间的距离。3.7闸门主支承跨距L

闸门两侧主支承中心线之间的距离。3.8闸门反向支承跨距L

闸门两侧反向支承中心线之间的距离。3.9闸门侧向支承跨距L3

闸门两侧侧向支承外缘之间的距离。4产品分类

平面钢闸门按其工作性质可分为:工作闸门、事故闸门及检修闸门。5技术要求

5.1·-般技术要求

5.1.1设计原则

5.1.1.1设计应技术先进、经济合理、性能可靠、安装维修方便,并符合国家有关设计规范的规定5.1.1.2结构及拼装型式应合理、选优,并符合国家铁路及交通运输的有关规定。5.1.1.3零、部件及构件应系列化、通用化、标准化。5.1.1.4设计应考虑工作介质、合理选择防腐型式、明确防腐要求。5.1.1.5设计图样和技术文件应符合国家标准的规定,有特殊要求时,应在合同或协议书中标明。5.1.2制造的般规定

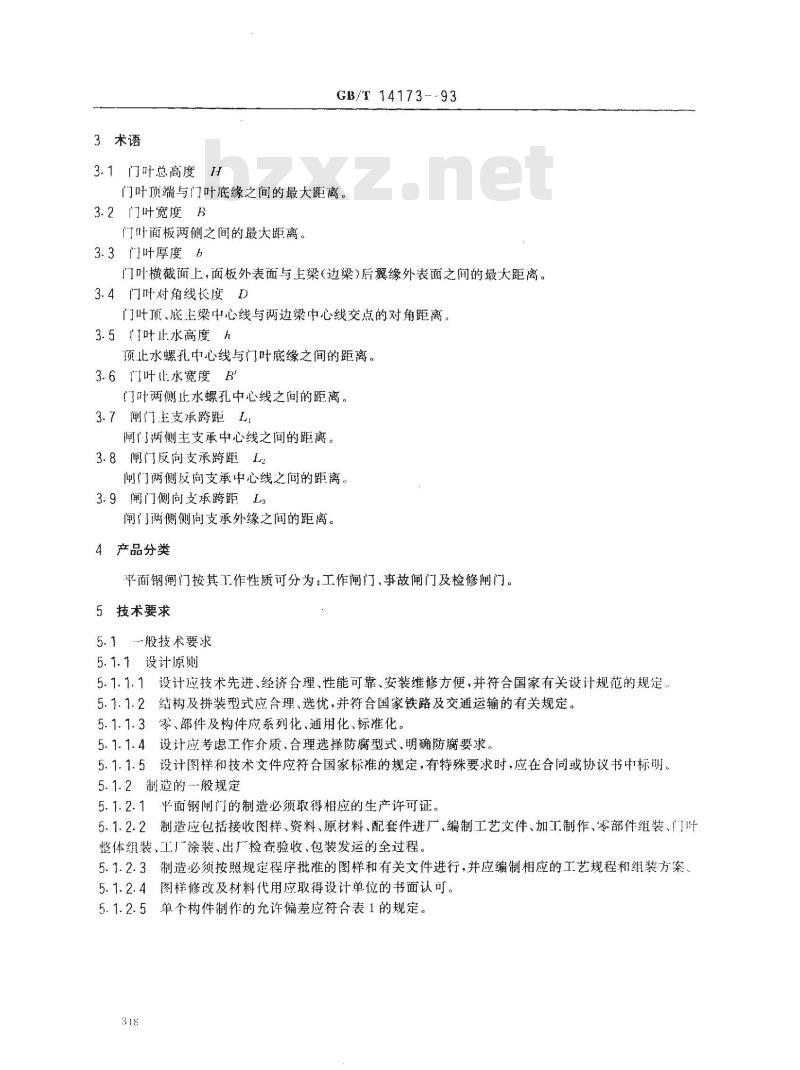

5.1.2.1平面钢闸门的制造必须取得相应的生产许可证。5.1.2.2制造应包括接收图样、资料、原材料,配套件进厂、编制工艺文件、加工制作、零部件组装、门计整体组装、工厂涂装、出厂检查验收、包装发运的全过程。5.1.2.3制造必须按照规定程序批准的图样和有关文件进行,并应编制相应的工艺规程和组装方案5.1.2.4图样修改及材料代用应取得设计单位的书面认可。5.1.2.5单个构件制作的允许偏差应符合表1的规定。318

序号项目及代号

构件宽度

2「构件高度h

腹板闻距

翼缘板对:

1腹板的倾斜

腹板对翼缘

板的中心位

置的偏移

腹板的局

部不卡

CB/T 14173 -- 93

充许偏差

10?且不超过2

a0.003,直不超过2

每米范围内不超过2

5.1.2.6有特殊要求的平面钢闸门,如出厂前需进行金属喷涂、止水装置总体组装等,应在供需双方签订的合间或协议书中标明。

5.2材料

5.2.1制造平面钢闸门所用的钢材应符合图样要求,其性能应符合国家有关标准的规定,并附有出!合格证,无出厂合格证或标号不清时,经复验合格后方可使用。5.2.2焊接材料的物理、化学性能应与基本金属的性能相适应。手工焊接用的焊条应符分(35117、39

GB/T 14173--93

GB5118、GB981、GB983的有关规定。自动焊及半自动焊用焊丝应符合GB1300的规定。焊剂应符台GB5293的有关规定。

5.2.3铸钢件应符合GB5676的有关规定。锻件应符合GB699的有关规定。5.2.4止水橡胶的性能应符合GB10706的有关规定,5.2.5不锈钢材料应符合图样要求,其性能应符合GB3281的有关规定。5.2.6其他材料应符合相应标准的有关规定。5.3量具、仪器

5.3.1制造及检验用的各种量具,必须经计量部门定期检验,并在有效期内使用。该计量部门必须取得三级以上计量单位合格证。

用于测量的量具、仪器应不低于下列精度:钢卷尺(10m、30m、50m)的校正精度为全量程的万分之b.

经纬仪的精度其角度误差不大于2\;水准仪或激光水准仪的角度误差不大于25\/mm;塞尺读数值为0.02mm;

游标卡尺的读数值为0.05mm;

90°角尺(长度为500mm)的精度为2级;防腐层测厚仪的精度应不低于被测厚度的土10%。5.4主要技术要求

5.4.1 门叶

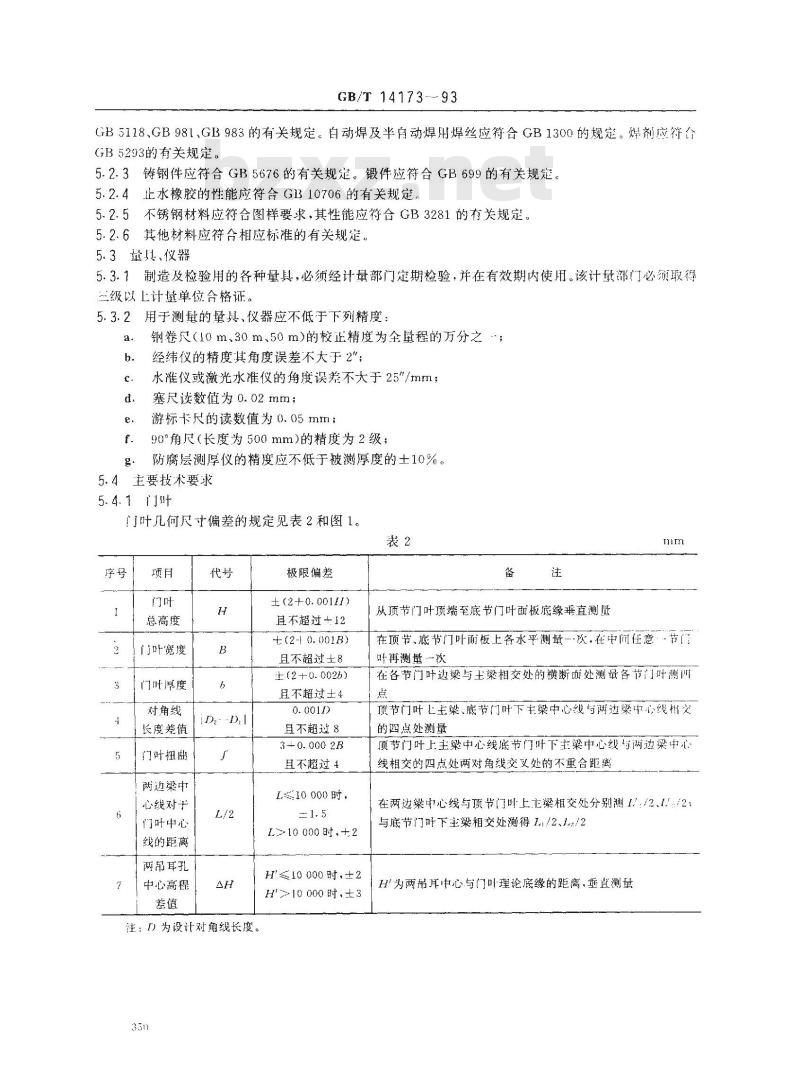

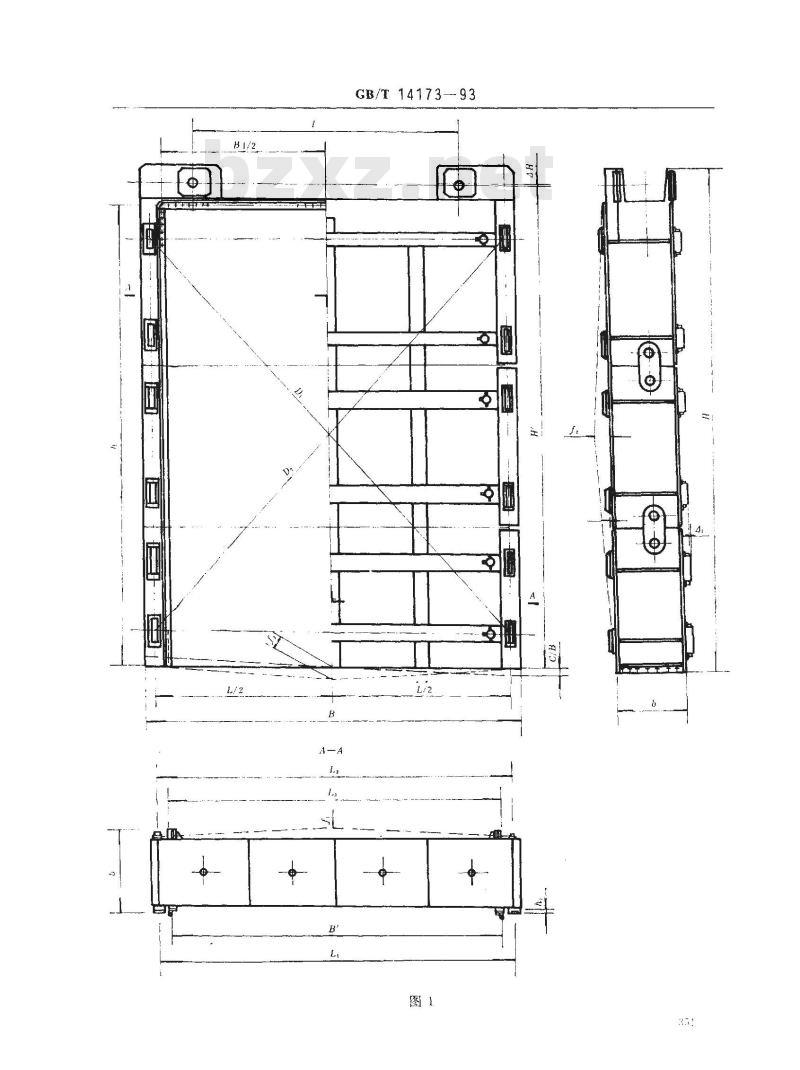

门叶几何尺寸偏差的规定见表2和图1。表2

总高度

门叶宽度

门叶厚度

对角线

长度差值

门叶扭曲!

两边梁中

心线对于

门叶中心

线的距离

两吊耳孔

中心高程

注:D)为设计对角线长度。

极限偏差

+(2+0. 00111)

且不超过12

+(2-f 0. 001B)

且不超过±8

±(2+0. 002b)

且不超过士4

且不超过8

3-0.000 2B

且不超过 4

L≤10000时,

L>10000时,+2

H≤10 000时,±2

H≥10 000时,±3

从顶节门叶顶端至底节门叶面板底缘垂直测座mim

在顶节、底节门叶面板上各水平测量一次,在中间在意··节间叶再测量一次

在各节门叶边梁与土梁相交处的横断面处测量各节门叶测间点

顶节门叶七主染、底节门叶下主梁中心线与两边粱中心线树定的西点处测量

顶节门叶上主粱中心线底节门叶下主梁中心线与两边梁中心线相交的四点处两对角线交叉处的不重合距离在两边梁中心线与项节门叫上主梁相交处分别测1:72、1.72:与底节门呼下主梁相交处测得I/2、1/2【H为两吊耳中心与门叶理论底缘的距离,垂直测量H1/2

GB/T 14173-93

5.4.2止水

GB/T 14173--93

平面钢闸门的止水,根据承压大小及运行方式可采用弹性止水或刚性山水。5. 4. 2. 1

图1。

为保证平面钢闻门的止水性能,当采用弹性止水时,门体儿何尺寸偏差的规定.见裁3租表3

门叶底缘的

直线度

门叶底缘对

「门叶中心线

的垂直度

止水高度

证半宽

水封座板止

水面与主支

承面的距离

水封座板面

的平面度

极限偏差

2 +0. 000 18

且不超过3

1.5/10 000

由顶止水螺孔中心至底缘处门叶中心线的现论线的距离·症直测量

由两侧止水螺孔中心线到门叶中心线的距离,水平测量主支承面与水封座板的距离.在同~横断丽上测量顶、底及两侧水封座板面不在尚一平面的高度差当采用刚性止水时,门叶几何尺寸偏差还应符台表4的规定。表4

门叶底缘止水的直线度

门叶底止水对闸门中心线的垂

「止水宽度

预、底止水间距

【止水座板面的平面度

止水面的表面粗糙度

止水座板面的表面粗糙度

5.4.2.4止水装罩

极限偏差

0. 000 02hB',且不超过 0.3

门叶水平方向测量

门叶垂直方向测量

平面钢闸门止水装置宜设置在门叶上,顶水、底止水、两侧止水和中问比水(埋件带胸墙时)应具有连续性和严密性。

h。采用弹性止水时,用作止水的材料可选用橡胶、木材或弹性塑料。采用刚性止水时,用作止水的材料可选用耐磨金属、复合耐磨材料或自润滑材料。当选用橡胶止水时,止水橡胶应预留不少于3mm的压缩量。止水橡胶应光、平靠、不得有裂口、海绵状空腔及分层等缺陷。其厚度的极限偏差应不大于1mm,其余外形寸允许偏差为设计尺→的2%。当止水橡皮需拼接时,接头应牢固.错牙及局部不平应不大F1mm。352

GB/T 14173-93

止水橡胶压板螺栓孔与止水座板螺栓孔应予配钻,e.

固定止水装置用的螺栓、螺母等紧固件宜用不锈钢材料或作防腐蚀处理,5.4.3起吊装置及充水装罩

5.4.3.1平面钢闸门吊耳孔的中心相对于门体中心线的距离的极限偏差1/2应不天±211m1,5.4.3.2出采用自动抓梁起吊时、起吊定位装置中心相对于门体中心线距离的极限偏准应不大下±1mm。

5. 4. 3. 4

平面钢闸门的吊其应符合起重吊具的有关规定,其缺陷不得补焊处理,充水阀装配后,阀体、阀座止水面应符合表5的规定。表5

韭水面平面度

止水面局部间隙

5.4.4支承

弹性止水

L1000:1

刚性止水

5.4.4.1用作支承的材料可选用铸件、锻件、木质积层塑料或复合材料等,并应符合该种材料技术条件的规定。

平面钢闸门不论采用滚轮与轨道支承或采用滑块与滑道支承均应符合表6的规定,见图1表6

主支承跨距

主支承面的

平面度

反向支承面至注支承面的距离

授向支承的跨距

侧向支承的跨距

5.4.4.3滚轮

滚轮踏面不得有裂纹、龟裂、起皮等缺陷;al

极限偏差

+(2+0. 000 21.)

且不超过±4

1+ 0. 000 1L

且不超过2

±(3-0. 000 21g)

±(3+0. 000 5..)

,由左存主支承中心线至门体叶心线的距离11/2.1/2.水平测

量.每组滑道(或主轮踏面)測址

指士支承面最高和最低点的差

值,用水准仪测量

在同-横断面上测量

滚轮热处理宜采用正火、调质或整体淬火,不宜采用表面率火,滚轮表面热处理硬度不宜离厂b.

轨道硬度;

对容堆小!50t、期工后不进行热处理的滚轮,当踏面王的缺陷为单个闻积不超过3cm.深不超过轮缘厚度的1/10,在同--横断面上孔状缺陷不超过-处,旺缺陷总面积不超过踏面面积2听时。允许补焊后使用;

滚轮装入门体上应转动灵活,无卡阻现象,轮轴线相对于门体中心线的垂度应不大于d.

0.002D,各滚轮踏面应在同--平面上,其偏差应不超过2mm。当单节门计超过4轮时,应有将谐滚轮调整到同一平面的措施,且同侧偏差应不超过0.5mm;e滚轮轴套采用本质积层塑料时、轴套应按其压入轮毂直径0.5%-~1兴的过微公澄洗加外圆.压入轮毂后再加工内圆,并使轴套与轴的间隙为0.4mm~0.6mm。5.4.4.4滑块及滑块底座

GB/T 14173--93

滑块采用本质层积塑料时,滑块加工前应在90~95C的石蜡溶液(或变压器油)中干燥。对常处于水下工作的闸门,应使滑块的含水率不大于5%。下燥后端部裂纹应不大于0.2mm,滑块加工周应采取防潮措施,且应缩短干燥后至压入前的时间间隔。b.木质层积塑料加工及压入底座时,应使顺木纹方向承压及运动,其压入过盈值·般应为槽宽的1.3%~~1.7%。www.bzxz.net

滑块与滑块底座应接触紧密,在两端检查时,其局部间隙应不大于0.2nm,深度不超过30mm,宽度不超过20tnml。

门体上安装滑块座的安装面应经过加工,滑块底座与门体的结合缝局部间隙应不大于d.

0.3mm,间隙长度应不超过滑块长度的20%。5.4.5埋件

平面钢闸门埋件(包括兼作止水的胸墙、门)单件制造的极限偏差应符合表7的规定表7

工作面直线度

非工作面直线度

工作面局部平面度

单件长度

门梢端面与门中心线的垂真度

注:(1)扭曲系指两对角线交叉处的不重合距离,下同。②)为门宽度。

极限偏萃

非加工

经加工

1/1500,且不超过51/2000,用不超过2t./1 000

1000:1

26//1000)

1 000 : 0

L72000

W/1000

5.4.5.2当水封座板和主轨(反轨)在同-一构件上时·水封座板与主轨(反轨)相对位催偏差.在任横断面上应符合表8的规定。

序号:

水封座板工作

面与主轨L作,

面相对距离

止水座板中心

蜜轨面中心

止水座板.作

面与反轨工作

面相对距离

,极限偏差

5.4.5.3焊接主轨不锈方钢,应与底板压合贴紧,局部间隙不大于0.3mm,连续长度不超过100mm.累计长度不超过全长15%,35

GB/T 14173-93

护角兼作侧轨,其与正轨(或反轨)的相对位置偏差应符合表9的规定。5.4. 5. 4

护角至主轨轨

面中心的距离

护角至反轨

工作面中心

的距离

极限偏差

5.4.5.5分节制造的埋件,其相邻部位应在制造厂预组装,组装的儿何尺寸应符含表10的规定表10

组人处错位

支承及止水面

外露工作面

端面间

5.4、5.6铸钢轨道的技术要求

轨道上的裂纹不允许补焊。

极限偏差

经加工

未经加工

均应平缓

加工后承压面需作调质处理或表面淬火处理的轨道,其承压面上的孔状缺陷(缩孔、砂眼、气孔、小面积的疏松、非金属夹渣、夹砂等)不允许补焊。加工后不做热处理的轨道,包括其承压面及各处的孔状缺陷不超过下列规定时,允许补焊后使用。

承面上单个面积不超过5cm°、缺陷深度不超过该处厚度的1/10,同一横断面或在任-个100cm面积内的缺陷数量不超过·一处,且缺陷面积总和不超过轨道承压面积2%的孔状缺陷。其他加了面上单个面积不超过8cm2、缺陷深度不超过该处厚度的1/5。且在100cm面积内的缺陷数量不超过处的孔状缺陷。

非加工面上单个面积不超过8cm、深度不超过该处厚度的1/5,且缺陷面积总和不超过该平面面积的5%。

5.5焊接

5.5.1设计图样对焊缝的要求

图样应明确标注焊缝位置、型式、尺寸和区分工地安装时施焊的焊缝,焊缝应尽量避开应力集a.

中区,分散布置。

对爆缝及其检验有特殊要求时,应在图样和技术文件中注明。h.

于工电弧焊和埋弧自动焊的坡口型式分别按GB985和GB986之规定。焊接符号按GB32.13.5

GB/T 14173-93

之规定,焊接名词术语按GB3375之规定。5.5.2钢闸门焊接的般规定

钢闸门的制造单位,对于经过试验详经长期使用考验证明质良好的焊接工艺和焊接接头·可a.

视为经过鉴定合格的工艺和接头,并应提交接头的焊接工艺、采用时无需再提出其他的证明。b.焊接工艺评定按照《压力容器焊接工艺评定》标准执行心。焊接工艺规程应按图样技术要求和经评定合格的焊接工艺制定d.参加、类焊缝焊接的焊工应按相应的焊接项目要求考试合格并取得国家有关部门签发的有效合格证书,方能施焊,许在焊缝两端距中心50mm处打上焊工钢印,。不夫除的定位焊的工艺和质量与正式焊缝间等娶求。无损检测的仪器、设备的性能应符合有关标准规定,无损探伤检验人员应经过考试,并取得圖家有关部门颁发的证书方可检验签发和应的探伤证明。5.5.3平面钢闸门的焊缝按其受力利重要性分为三类5. 5. 3. 1

“类焊缝

闸门梁、边梁的腹板、受拉翼板的对接焊缝;闸门吊耳板、吊杆的对接焊缝;闸门丰梁与边梁的T型接头对接焊缝;转向吊杆的T型接头对接焊缝。

-二类焊缝

闸门面板的对接焊缝;

闸门主梁、边梁受压翼板的对接焊缝;闸门主梁、边梁的翼板与腹板的连接角焊缝:闸门主梁与边梁连接的角焊缝;闸门吊耳板与门叶连接的角焊缝;闸门主梁、边粱的翼板与面板连接的角焊缝;闸门主梁、边染的腹板与面板连接的角焊缝。g.

5.5.3.3类焊缝

不属于、二类焊缝的其他焊缝(设计有特殊要求者例外)。5.5.4焊缝检查

5.5.4.1外观质量检查

所有焊缝均应进行外观质量检查,质量标准应符合表11的规定。356

裂纹、夹渣

焊缝余高

焊缝宽度

角焊缝尺寸

和余高

不允许

0.5;810,48

1,连续咬边

长度不大于

100.两侧咬边

累计长度不大

于该焊缝全长

的10%

GB/T 14173—93

允许缺陷尺寸

不允许

8连续咬

边长度不大于

100,两侧咬边

累计长度不大

于该缝全长

的10%

8≤10,AK=1~2

△ 2~3

AK- ~2;

8~>10,

AK1~

不充许

1,连续咬

边长度不大于

100.两侧咬边

累计长度不大

于该焊缝全长

的20%

坡口宽度+盖过每侧坡口2~3

K--6~8

K10~12

K-6~~[2,

K>12,AK,=3且 AK:=0~3

H A0~3

虹气孔每米少

不允许

射线检查

于3个,其间距

不小于20

K=6~12,

AK,=*3

且△K2=0~3

1.5气孔每米

少于4个,其间

距不小于20

透照的检查长度占焊缝全长为:“类焊缝不少于20%,二类焊缝不少乎:10%射线透照按GB3323评定。类焊缝对接接头以Ⅱ级为合格;二类焊缝对接接头以级为合5. 5. 4. 3

超声检查

超上探伤的检查长度占焊缝全长为:类焊缝不少扌50%,二类焊缝不少于30%。超声探伤按照JB1152之规定评定,-类焊缝对接接头以「级为合格,二类焊缝对接接头以I级为合格

用超声波探伤如发现可疑波形而又不能准确判断时,应辅以其他方法检查,进行综合判断5. 5. 4. 4

-类T型接头对接焊缝的检查

进行焊接工艺评定并经鉴定台格;GB/T14173--93

b.焊接施工记录应符含工艺评定的基本要求;c.如设计上无特殊要求,根部允许不焊透,其深度不应大于板厚的25%,最大不超过4mm。5.5.4.5不合格焊缝的补充检查和返修应符合下列规定a。一类焊缝探伤检查发现有不允许的缺陷时,应在延伸方向或可疑部位补充检查,如补充检查(射线检查长度不少于250mm,超声波检查长度不少于500mm)仍不合格,则应对该焊工在该条焊缝上所有焊接部位或整条焊缝进行检查,b:二类焊缝探伤检查发现有不允许的连续缺陷,其累计长度(指不允许缺陷的实际总长)超过该条焊缝全长的10%时,应在可疑部位作补充检查,必要时对整条焊缝进行检查。一、二类焊缝同-一处的质量返修处理一般不超过两次,否则应有技术负责人审查批准.并载入c.

质量档案。

5.5.5钢闸门焊接工艺的-一般要求5.5.5.1重要构件的边缘和焊缝坡口宜机械加工,如用火焰切割则表面质量按照JB3092执行。5.5.5.2施焊前焊缝两侧20mm范围内应彻底清除水、油、锈、溶渣等污物。5.5.5.3焊接过程中应尽量使焊接热量均匀分布,选择合理的施焊顺序。5.5.5.4焊条和焊剂应严格按说明书推荐规范进行烘焙,低氢型焊条应置于保温筒内随用随取。5遐有五级以上大风及下雨下雪相对湿度大于90%时,焊接处应有可靠防护措施,否则不得施5.5.5.5

5. 5. 5. 7

允许焊接的最低环境温度见表12。表12

碳素钢

(含碳量≤0.22%)

15MnTi

≥25~40

25~~36

允许爆接的最低

环境温度,℃

厚钢板焊前规定的预热温度及层间温度见表13,预热宽度每侧不小于板厚的2~3倍,表13

碳素钢

(含碳量≤0.22%)

15 Mnri

钢板厚度

5.5.5.8焊缝出现裂纹时应进行质量分析,找出原因方可制定措施处理。焊前预热温度,C

预热100~150

5.5.5.9角焊缝组装时工件应密贴,当局部间隙大于1.6mm时,应增加焊角高度,增加值等于间隙358

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

平面钢闸门

技术条件

Specification for hydraulic flat steel gates1主题内容与适用范围

GB/T 14173--93

本标准规定了平面钢闸门的术语分类、技术要求、检验规则、标志、包装、运输,贮存及质量保证。本标准适用于水利、水电、航运及输水工程中的平面钢闸门及其埋件的制造与验收。有特殊制造要求时按会同或协议书执行。

2引用标准

标准轨距铁路机车车辆限界

GB 146. 1

GB 191

GB 699

GB 981

GB1300

GB 1720

GB 1731

GB3281

标准轨距铁路建筑限界

包装储运图示标志

焊缝符号表示法

优质碳素结构钢技术条件:

低碳钢及低合金高强度钢焊条

不锈钢焊条

气焊、手工电弧焊及气体保护焊焊接缝坡口的基本型式与尺寸埋孤焊焊缝坡口的基本型式和尺寸焊接用钢丝

漆膜附着力测定法

漆膜柔韧性测定法

不锈耐酸及耐热钢厚钢板技术条件GB3323

GB 3375

GB5117

GB 5118

G3 5293

钢熔化焊对接接头射线照相和质量分级焊接名词术语

碳钢焊条

低合金钢焊条

碳素钢埋弧焊用焊剂

GB5676

一般工程用铸造碳钢

GB 8923

涂装前钢材表面锈蚀等级和除锈等级热喷涂锌及锌合金涂层试验方法GB 9794

GB9795~9796热喷涂铝及铝合金涂层及其试验方法GB10706水闸橡胶密封件

JB8产品标牌

JB1152锅炉和钢制压力容器对接焊缝超声波探伤JB3092

火焰切割面质量技术要求

国家技术监督局1993-02-16批准1993-08-01实施

3术语

3.1门叶总高度H

GB/T 14173-93

门叶顶端与门叶底缘之间的最大距离。3.2门叶宽度B

门叶面板两侧之间的最大距离。3.3门叶厚度b

门叶横截面上,面板外表面与主梁(边梁)后翼缘外表面之间的最大距离。3.4门叶对角线长度D

门叶顶、底主梁中心线与两边梁中心线交点的对角距离。3.5门叶止水高度h

项止水螺孔中心线与门叶底缘之间的距离。3.6门叶止水宽度B'

门叶两侧止水螺孔中心线之间的距离。3.7闸门主支承跨距L

闸门两侧主支承中心线之间的距离。3.8闸门反向支承跨距L

闸门两侧反向支承中心线之间的距离。3.9闸门侧向支承跨距L3

闸门两侧侧向支承外缘之间的距离。4产品分类

平面钢闸门按其工作性质可分为:工作闸门、事故闸门及检修闸门。5技术要求

5.1·-般技术要求

5.1.1设计原则

5.1.1.1设计应技术先进、经济合理、性能可靠、安装维修方便,并符合国家有关设计规范的规定5.1.1.2结构及拼装型式应合理、选优,并符合国家铁路及交通运输的有关规定。5.1.1.3零、部件及构件应系列化、通用化、标准化。5.1.1.4设计应考虑工作介质、合理选择防腐型式、明确防腐要求。5.1.1.5设计图样和技术文件应符合国家标准的规定,有特殊要求时,应在合同或协议书中标明。5.1.2制造的般规定

5.1.2.1平面钢闸门的制造必须取得相应的生产许可证。5.1.2.2制造应包括接收图样、资料、原材料,配套件进厂、编制工艺文件、加工制作、零部件组装、门计整体组装、工厂涂装、出厂检查验收、包装发运的全过程。5.1.2.3制造必须按照规定程序批准的图样和有关文件进行,并应编制相应的工艺规程和组装方案5.1.2.4图样修改及材料代用应取得设计单位的书面认可。5.1.2.5单个构件制作的允许偏差应符合表1的规定。318

序号项目及代号

构件宽度

2「构件高度h

腹板闻距

翼缘板对:

1腹板的倾斜

腹板对翼缘

板的中心位

置的偏移

腹板的局

部不卡

CB/T 14173 -- 93

充许偏差

10?且不超过2

a0.003,直不超过2

每米范围内不超过2

5.1.2.6有特殊要求的平面钢闸门,如出厂前需进行金属喷涂、止水装置总体组装等,应在供需双方签订的合间或协议书中标明。

5.2材料

5.2.1制造平面钢闸门所用的钢材应符合图样要求,其性能应符合国家有关标准的规定,并附有出!合格证,无出厂合格证或标号不清时,经复验合格后方可使用。5.2.2焊接材料的物理、化学性能应与基本金属的性能相适应。手工焊接用的焊条应符分(35117、39

GB/T 14173--93

GB5118、GB981、GB983的有关规定。自动焊及半自动焊用焊丝应符合GB1300的规定。焊剂应符台GB5293的有关规定。

5.2.3铸钢件应符合GB5676的有关规定。锻件应符合GB699的有关规定。5.2.4止水橡胶的性能应符合GB10706的有关规定,5.2.5不锈钢材料应符合图样要求,其性能应符合GB3281的有关规定。5.2.6其他材料应符合相应标准的有关规定。5.3量具、仪器

5.3.1制造及检验用的各种量具,必须经计量部门定期检验,并在有效期内使用。该计量部门必须取得三级以上计量单位合格证。

用于测量的量具、仪器应不低于下列精度:钢卷尺(10m、30m、50m)的校正精度为全量程的万分之b.

经纬仪的精度其角度误差不大于2\;水准仪或激光水准仪的角度误差不大于25\/mm;塞尺读数值为0.02mm;

游标卡尺的读数值为0.05mm;

90°角尺(长度为500mm)的精度为2级;防腐层测厚仪的精度应不低于被测厚度的土10%。5.4主要技术要求

5.4.1 门叶

门叶几何尺寸偏差的规定见表2和图1。表2

总高度

门叶宽度

门叶厚度

对角线

长度差值

门叶扭曲!

两边梁中

心线对于

门叶中心

线的距离

两吊耳孔

中心高程

注:D)为设计对角线长度。

极限偏差

+(2+0. 00111)

且不超过12

+(2-f 0. 001B)

且不超过±8

±(2+0. 002b)

且不超过士4

且不超过8

3-0.000 2B

且不超过 4

L≤10000时,

L>10000时,+2

H≤10 000时,±2

H≥10 000时,±3

从顶节门叶顶端至底节门叶面板底缘垂直测座mim

在顶节、底节门叶面板上各水平测量一次,在中间在意··节间叶再测量一次

在各节门叶边梁与土梁相交处的横断面处测量各节门叶测间点

顶节门叶七主染、底节门叶下主梁中心线与两边粱中心线树定的西点处测量

顶节门叶上主粱中心线底节门叶下主梁中心线与两边梁中心线相交的四点处两对角线交叉处的不重合距离在两边梁中心线与项节门叫上主梁相交处分别测1:72、1.72:与底节门呼下主梁相交处测得I/2、1/2【H为两吊耳中心与门叶理论底缘的距离,垂直测量H1/2

GB/T 14173-93

5.4.2止水

GB/T 14173--93

平面钢闸门的止水,根据承压大小及运行方式可采用弹性止水或刚性山水。5. 4. 2. 1

图1。

为保证平面钢闻门的止水性能,当采用弹性止水时,门体儿何尺寸偏差的规定.见裁3租表3

门叶底缘的

直线度

门叶底缘对

「门叶中心线

的垂直度

止水高度

证半宽

水封座板止

水面与主支

承面的距离

水封座板面

的平面度

极限偏差

2 +0. 000 18

且不超过3

1.5/10 000

由顶止水螺孔中心至底缘处门叶中心线的现论线的距离·症直测量

由两侧止水螺孔中心线到门叶中心线的距离,水平测量主支承面与水封座板的距离.在同~横断丽上测量顶、底及两侧水封座板面不在尚一平面的高度差当采用刚性止水时,门叶几何尺寸偏差还应符台表4的规定。表4

门叶底缘止水的直线度

门叶底止水对闸门中心线的垂

「止水宽度

预、底止水间距

【止水座板面的平面度

止水面的表面粗糙度

止水座板面的表面粗糙度

5.4.2.4止水装罩

极限偏差

0. 000 02hB',且不超过 0.3

门叶水平方向测量

门叶垂直方向测量

平面钢闸门止水装置宜设置在门叶上,顶水、底止水、两侧止水和中问比水(埋件带胸墙时)应具有连续性和严密性。

h。采用弹性止水时,用作止水的材料可选用橡胶、木材或弹性塑料。采用刚性止水时,用作止水的材料可选用耐磨金属、复合耐磨材料或自润滑材料。当选用橡胶止水时,止水橡胶应预留不少于3mm的压缩量。止水橡胶应光、平靠、不得有裂口、海绵状空腔及分层等缺陷。其厚度的极限偏差应不大于1mm,其余外形寸允许偏差为设计尺→的2%。当止水橡皮需拼接时,接头应牢固.错牙及局部不平应不大F1mm。352

GB/T 14173-93

止水橡胶压板螺栓孔与止水座板螺栓孔应予配钻,e.

固定止水装置用的螺栓、螺母等紧固件宜用不锈钢材料或作防腐蚀处理,5.4.3起吊装置及充水装罩

5.4.3.1平面钢闸门吊耳孔的中心相对于门体中心线的距离的极限偏差1/2应不天±211m1,5.4.3.2出采用自动抓梁起吊时、起吊定位装置中心相对于门体中心线距离的极限偏准应不大下±1mm。

5. 4. 3. 4

平面钢闸门的吊其应符合起重吊具的有关规定,其缺陷不得补焊处理,充水阀装配后,阀体、阀座止水面应符合表5的规定。表5

韭水面平面度

止水面局部间隙

5.4.4支承

弹性止水

L1000:1

刚性止水

5.4.4.1用作支承的材料可选用铸件、锻件、木质积层塑料或复合材料等,并应符合该种材料技术条件的规定。

平面钢闸门不论采用滚轮与轨道支承或采用滑块与滑道支承均应符合表6的规定,见图1表6

主支承跨距

主支承面的

平面度

反向支承面至注支承面的距离

授向支承的跨距

侧向支承的跨距

5.4.4.3滚轮

滚轮踏面不得有裂纹、龟裂、起皮等缺陷;al

极限偏差

+(2+0. 000 21.)

且不超过±4

1+ 0. 000 1L

且不超过2

±(3-0. 000 21g)

±(3+0. 000 5..)

,由左存主支承中心线至门体叶心线的距离11/2.1/2.水平测

量.每组滑道(或主轮踏面)測址

指士支承面最高和最低点的差

值,用水准仪测量

在同-横断面上测量

滚轮热处理宜采用正火、调质或整体淬火,不宜采用表面率火,滚轮表面热处理硬度不宜离厂b.

轨道硬度;

对容堆小!50t、期工后不进行热处理的滚轮,当踏面王的缺陷为单个闻积不超过3cm.深不超过轮缘厚度的1/10,在同--横断面上孔状缺陷不超过-处,旺缺陷总面积不超过踏面面积2听时。允许补焊后使用;

滚轮装入门体上应转动灵活,无卡阻现象,轮轴线相对于门体中心线的垂度应不大于d.

0.002D,各滚轮踏面应在同--平面上,其偏差应不超过2mm。当单节门计超过4轮时,应有将谐滚轮调整到同一平面的措施,且同侧偏差应不超过0.5mm;e滚轮轴套采用本质积层塑料时、轴套应按其压入轮毂直径0.5%-~1兴的过微公澄洗加外圆.压入轮毂后再加工内圆,并使轴套与轴的间隙为0.4mm~0.6mm。5.4.4.4滑块及滑块底座

GB/T 14173--93

滑块采用本质层积塑料时,滑块加工前应在90~95C的石蜡溶液(或变压器油)中干燥。对常处于水下工作的闸门,应使滑块的含水率不大于5%。下燥后端部裂纹应不大于0.2mm,滑块加工周应采取防潮措施,且应缩短干燥后至压入前的时间间隔。b.木质层积塑料加工及压入底座时,应使顺木纹方向承压及运动,其压入过盈值·般应为槽宽的1.3%~~1.7%。www.bzxz.net

滑块与滑块底座应接触紧密,在两端检查时,其局部间隙应不大于0.2nm,深度不超过30mm,宽度不超过20tnml。

门体上安装滑块座的安装面应经过加工,滑块底座与门体的结合缝局部间隙应不大于d.

0.3mm,间隙长度应不超过滑块长度的20%。5.4.5埋件

平面钢闸门埋件(包括兼作止水的胸墙、门)单件制造的极限偏差应符合表7的规定表7

工作面直线度

非工作面直线度

工作面局部平面度

单件长度

门梢端面与门中心线的垂真度

注:(1)扭曲系指两对角线交叉处的不重合距离,下同。②)为门宽度。

极限偏萃

非加工

经加工

1/1500,且不超过51/2000,用不超过2t./1 000

1000:1

26//1000)

1 000 : 0

L72000

W/1000

5.4.5.2当水封座板和主轨(反轨)在同-一构件上时·水封座板与主轨(反轨)相对位催偏差.在任横断面上应符合表8的规定。

序号:

水封座板工作

面与主轨L作,

面相对距离

止水座板中心

蜜轨面中心

止水座板.作

面与反轨工作

面相对距离

,极限偏差

5.4.5.3焊接主轨不锈方钢,应与底板压合贴紧,局部间隙不大于0.3mm,连续长度不超过100mm.累计长度不超过全长15%,35

GB/T 14173-93

护角兼作侧轨,其与正轨(或反轨)的相对位置偏差应符合表9的规定。5.4. 5. 4

护角至主轨轨

面中心的距离

护角至反轨

工作面中心

的距离

极限偏差

5.4.5.5分节制造的埋件,其相邻部位应在制造厂预组装,组装的儿何尺寸应符含表10的规定表10

组人处错位

支承及止水面

外露工作面

端面间

5.4、5.6铸钢轨道的技术要求

轨道上的裂纹不允许补焊。

极限偏差

经加工

未经加工

均应平缓

加工后承压面需作调质处理或表面淬火处理的轨道,其承压面上的孔状缺陷(缩孔、砂眼、气孔、小面积的疏松、非金属夹渣、夹砂等)不允许补焊。加工后不做热处理的轨道,包括其承压面及各处的孔状缺陷不超过下列规定时,允许补焊后使用。

承面上单个面积不超过5cm°、缺陷深度不超过该处厚度的1/10,同一横断面或在任-个100cm面积内的缺陷数量不超过·一处,且缺陷面积总和不超过轨道承压面积2%的孔状缺陷。其他加了面上单个面积不超过8cm2、缺陷深度不超过该处厚度的1/5。且在100cm面积内的缺陷数量不超过处的孔状缺陷。

非加工面上单个面积不超过8cm、深度不超过该处厚度的1/5,且缺陷面积总和不超过该平面面积的5%。

5.5焊接

5.5.1设计图样对焊缝的要求

图样应明确标注焊缝位置、型式、尺寸和区分工地安装时施焊的焊缝,焊缝应尽量避开应力集a.

中区,分散布置。

对爆缝及其检验有特殊要求时,应在图样和技术文件中注明。h.

于工电弧焊和埋弧自动焊的坡口型式分别按GB985和GB986之规定。焊接符号按GB32.13.5

GB/T 14173-93

之规定,焊接名词术语按GB3375之规定。5.5.2钢闸门焊接的般规定

钢闸门的制造单位,对于经过试验详经长期使用考验证明质良好的焊接工艺和焊接接头·可a.

视为经过鉴定合格的工艺和接头,并应提交接头的焊接工艺、采用时无需再提出其他的证明。b.焊接工艺评定按照《压力容器焊接工艺评定》标准执行心。焊接工艺规程应按图样技术要求和经评定合格的焊接工艺制定d.参加、类焊缝焊接的焊工应按相应的焊接项目要求考试合格并取得国家有关部门签发的有效合格证书,方能施焊,许在焊缝两端距中心50mm处打上焊工钢印,。不夫除的定位焊的工艺和质量与正式焊缝间等娶求。无损检测的仪器、设备的性能应符合有关标准规定,无损探伤检验人员应经过考试,并取得圖家有关部门颁发的证书方可检验签发和应的探伤证明。5.5.3平面钢闸门的焊缝按其受力利重要性分为三类5. 5. 3. 1

“类焊缝

闸门梁、边梁的腹板、受拉翼板的对接焊缝;闸门吊耳板、吊杆的对接焊缝;闸门丰梁与边梁的T型接头对接焊缝;转向吊杆的T型接头对接焊缝。

-二类焊缝

闸门面板的对接焊缝;

闸门主梁、边梁受压翼板的对接焊缝;闸门主梁、边梁的翼板与腹板的连接角焊缝:闸门主梁与边梁连接的角焊缝;闸门吊耳板与门叶连接的角焊缝;闸门主梁、边粱的翼板与面板连接的角焊缝;闸门主梁、边染的腹板与面板连接的角焊缝。g.

5.5.3.3类焊缝

不属于、二类焊缝的其他焊缝(设计有特殊要求者例外)。5.5.4焊缝检查

5.5.4.1外观质量检查

所有焊缝均应进行外观质量检查,质量标准应符合表11的规定。356

裂纹、夹渣

焊缝余高

焊缝宽度

角焊缝尺寸

和余高

不允许

0.5;810,48

1,连续咬边

长度不大于

100.两侧咬边

累计长度不大

于该焊缝全长

的10%

GB/T 14173—93

允许缺陷尺寸

不允许

8连续咬

边长度不大于

100,两侧咬边

累计长度不大

于该缝全长

的10%

8≤10,AK=1~2

△ 2~3

AK- ~2;

8~>10,

AK1~

不充许

1,连续咬

边长度不大于

100.两侧咬边

累计长度不大

于该焊缝全长

的20%

坡口宽度+盖过每侧坡口2~3

K--6~8

K10~12

K-6~~[2,

K>12,AK,=3且 AK:=0~3

H A0~3

虹气孔每米少

不允许

射线检查

于3个,其间距

不小于20

K=6~12,

AK,=*3

且△K2=0~3

1.5气孔每米

少于4个,其间

距不小于20

透照的检查长度占焊缝全长为:“类焊缝不少于20%,二类焊缝不少乎:10%射线透照按GB3323评定。类焊缝对接接头以Ⅱ级为合格;二类焊缝对接接头以级为合5. 5. 4. 3

超声检查

超上探伤的检查长度占焊缝全长为:类焊缝不少扌50%,二类焊缝不少于30%。超声探伤按照JB1152之规定评定,-类焊缝对接接头以「级为合格,二类焊缝对接接头以I级为合格

用超声波探伤如发现可疑波形而又不能准确判断时,应辅以其他方法检查,进行综合判断5. 5. 4. 4

-类T型接头对接焊缝的检查

进行焊接工艺评定并经鉴定台格;GB/T14173--93

b.焊接施工记录应符含工艺评定的基本要求;c.如设计上无特殊要求,根部允许不焊透,其深度不应大于板厚的25%,最大不超过4mm。5.5.4.5不合格焊缝的补充检查和返修应符合下列规定a。一类焊缝探伤检查发现有不允许的缺陷时,应在延伸方向或可疑部位补充检查,如补充检查(射线检查长度不少于250mm,超声波检查长度不少于500mm)仍不合格,则应对该焊工在该条焊缝上所有焊接部位或整条焊缝进行检查,b:二类焊缝探伤检查发现有不允许的连续缺陷,其累计长度(指不允许缺陷的实际总长)超过该条焊缝全长的10%时,应在可疑部位作补充检查,必要时对整条焊缝进行检查。一、二类焊缝同-一处的质量返修处理一般不超过两次,否则应有技术负责人审查批准.并载入c.

质量档案。

5.5.5钢闸门焊接工艺的-一般要求5.5.5.1重要构件的边缘和焊缝坡口宜机械加工,如用火焰切割则表面质量按照JB3092执行。5.5.5.2施焊前焊缝两侧20mm范围内应彻底清除水、油、锈、溶渣等污物。5.5.5.3焊接过程中应尽量使焊接热量均匀分布,选择合理的施焊顺序。5.5.5.4焊条和焊剂应严格按说明书推荐规范进行烘焙,低氢型焊条应置于保温筒内随用随取。5遐有五级以上大风及下雨下雪相对湿度大于90%时,焊接处应有可靠防护措施,否则不得施5.5.5.5

5. 5. 5. 7

允许焊接的最低环境温度见表12。表12

碳素钢

(含碳量≤0.22%)

15MnTi

≥25~40

25~~36

允许爆接的最低

环境温度,℃

厚钢板焊前规定的预热温度及层间温度见表13,预热宽度每侧不小于板厚的2~3倍,表13

碳素钢

(含碳量≤0.22%)

15 Mnri

钢板厚度

5.5.5.8焊缝出现裂纹时应进行质量分析,找出原因方可制定措施处理。焊前预热温度,C

预热100~150

5.5.5.9角焊缝组装时工件应密贴,当局部间隙大于1.6mm时,应增加焊角高度,增加值等于间隙358

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。