GB/T 9652.2-1997

基本信息

标准号: GB/T 9652.2-1997

中文名称:水轮机调速器与油压装置试验验收规程

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1997-04-01

实施日期:1998-04-01

作废日期:2008-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:821974

标准分类号

标准ICS号:能源和热传导工程>>27.140水力工程

中标分类号:电工>>发电用动力设备>>K55水轮机及其辅助设备

出版信息

出版社:中国标准出版社

书号:155066.1-14200

页数:平装16开, 页数:17, 字数:28千字

标准价格:13.0 元

出版日期:2004-04-09

相关单位信息

复审日期:2004-10-14

起草单位:东方电机厂

归口单位:全国水轮机标准化技术委员会

发布部门:国家技术监督局

主管部门:中国电器工业协会

标准简介

本标准规定了水轮机调速器与油压装置的试验项目、方法和条件,并给出试验验收的一般规定。本标准适用于工作容量350N·m及以上的水轮机调速器与油压装置。 GB/T 9652.2-1997 水轮机调速器与油压装置试验验收规程 GB/T9652.2-1997 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T9652.2—1997

本标准系在GB9652一88&水轮机调速器与油床装置技术条件》第4章试验项月与试验方法的基础上·参考IEC308水轮机调速系统试验的国际规范》(1970年版),并结合我国多年水电建设的实践经验而编制的。

本标雅从实施之日起,问时代替 GB 9652—88 的第 4章。本标准附录A是标准的附录。

本标准由全国水轮机标准化技术委员会控制设备分技术委员会提出并归口。本标雅起草单位:东方电机厂、长江水利委员会长江控制设备研究所、天津电气传动设计研究所、华中理工大学、中国水利水电科学研究院白动化所、哈尔滨大电机研究所泰标雁起草人:孙邦彦,吴应文、李冕、魏守、赵坤罐、部瑞闲。本标滩于1997年首次发布。

本标准委托个国水轮机标准化技术委员会控制设备分技术委员会负贡解释..com1范围

中华人民共和国国家标准

水轮机调速器与油压装置

试验验收规程

Test acreplance codes of governorsand pressure oil supply unitsfor hydro-turbines

GB/T 9652-2—1997

代GB 1652—83

本标准规定了水轮机调速器与油压装置的试验项月、方法和条件,并给出试验验收的一般规定。本标准适用于工作穿量350N·m及以I:的水轮机调速器与油压装置。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标推的条文,木标雅件版时,所示版本均为有效。所有标准都会被修订,使本标准的各方应探讨使用下列标犯最新版本的可能性GR2423.2—89电1.电品基本环境试验规程GB3797一88电控设备第二部分:装有电子器件的电控设备GB 9064—88螺杆泵试检方法

GB/T9652.1-1997水轮机谢速器与压装置技术条件GR/T13926.4--92工业过程测量和控制装凸的电磁兼容性电快速变脉冲群要求3验收一般规定

3.1验收条件除应符合本标准第4竞试验条件外,还应满足如下要求:3.1.1测频信号源特性应符合产品测频方式的技术要求(正弦额率信号的电压谐波分量应小于基波的5流)。

3.1.2交流翰入电源电压波动不超过+10%,短暂波动不超过-15%~10%。3.2验改依据应按双方合同或技术协议,GB/T9652.1及本标准,进行出厂试验验收或电站试验验收。

3.3验收准备由有关各方首先确定验收试验大纲,明确试验项目、方法、程序及仪表等。其余参照本标准第4 章进行。

3.4验收时间应按GE/T0652.1载合同规定的保证期内,在产品出厂前和电站机组正式投运前进行验收试验:

3.5验收试验仅表与费用试验仪表准备与验收费用应按合局(协议)规定执行。有关试验仪表刻度校验或精度,均应符合本标准及有关试验各方的商定意见。3.6被验收试验设备应对调速器与油压装置进行检查、调及消除缺陷,以使设备处下正常运行状态。电站试验验收前,用户应使机及其关设备处卡止常状态,并提供电网、引水系统、机组等有关技术数据资料(如机组惯性叶问常数水流惯性时间赏数1。等)。国家技术监督局1997-04-10发布1998-04-01实施

GB/T 9652. 2 -1997

3.7试验人质一般由用户与厂家各派出足够数主合格的试验人员组成试验小组,或出用户委托第三方(费用由用户自理)和厂家人员进行试验;亦可双方协商按一定程序委托专家组试验。3.8仲裁方法双方对验收试验结果有争议时,且经协商无效,可委托行业产品质量监督检测部门进行仲裁,并据仲裁结果分摊各方应承担的有关费用及责任。3.9试验记录测试记录应记入原始记录表格,并有观测试验人员签名,充许复写、拍照,复制,不许重抄。

3.10试验验收报告可参照木标罹第7章编写,验收报告应经双方试验负责人签字,还应注明原始记录保存方。双方依据试验结果进行评价,必要时可对试验设备进行调整及消除缺陷,并重复该项试验。4试验条件

4.1试验准备工作

4.1.1确定试验的类别及项日,编写试验大纲。4.1.2制定安全防范措施,注意防止进水阅门失灵,机组过速及引水系统异常、触电及其他设备和人身事敌。

4.1.3准备好与本试验有关的图纸,资料。4.1.4准备必要的工具、设备、试验电源,校正仪器仪表及传感器。4.1.5试验现场应具有良好的照明及通讯联络。4.2出厂试验条件

4.2.1装置(或元件、回路)组装、接线,配管正确,具备充油、充气、通电条件。4.2.2检查试验用油的油质、油温、气源、电源及电压波形,应符合有关技术要求。4.3电站试验条件

4.3.1装置各部分安装及外部配线、配脊止确,具备充油、充气,通电条件。汽轮机油的油质、油温,高压空气、电源及电压波形,应符合有关技术要求及制造】规定。4.3.2充水试验前,被控机组及其控制回路、励磁装置和有关辅助设备均安装谢整完毕,并完成了规定的模拟试验,具备开机条件。

4.3.3现场清理整洁完毕,调试过程中,不得有其他影响谢试工作的施工作业。4.3.4工作条件应满足GB/T9652.1—1997第3章的规定。5试验项目

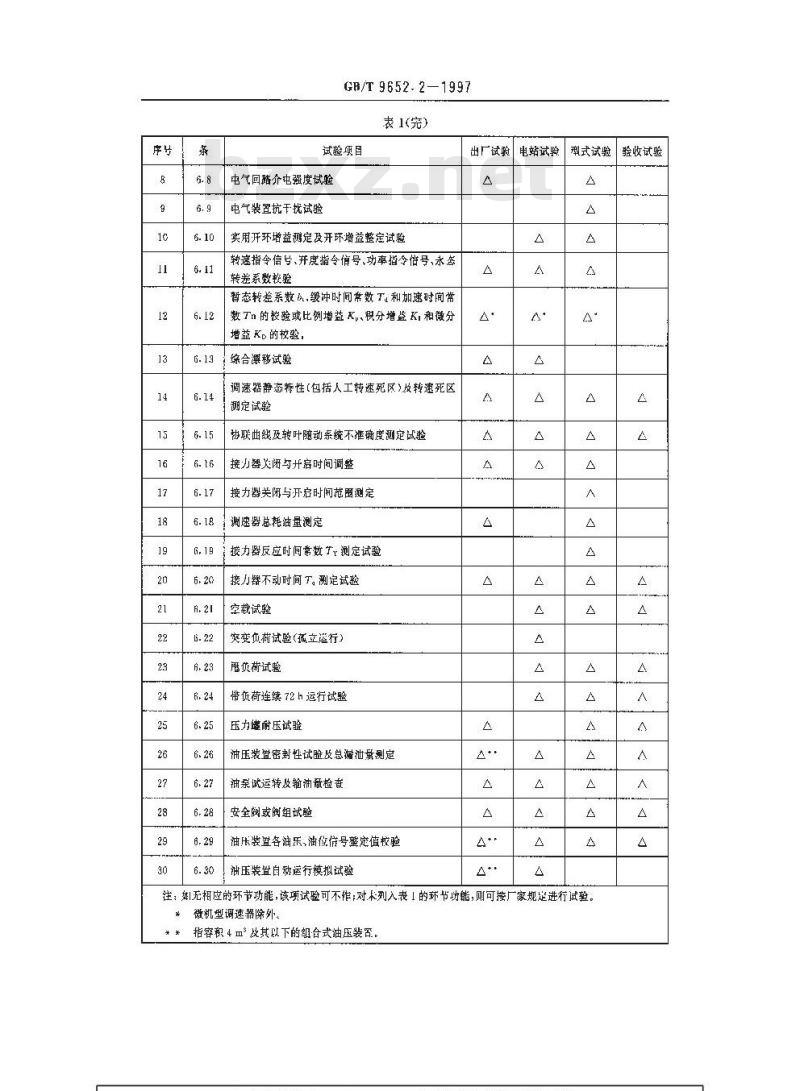

可分四类,即;出!试验、电站试验、型式试验和验收试验,详见表1。表1

测速装置检变试验

电液转换器试验

缓种装暨试验

试验项目

电气协联函数发生器的调整试验电气装置温度漂移试验

操作回路动作试验

电气回绝缘试验

出厂试验 电站试验|型式试验 验收试验公

GB/T 9652-2-1997

表1(完)

试验项目

电气回路介屯强度试验

电气装置抗干找试验

实用开环增益测定及开环增益整定试验转速指令信号、开度指令号、功率指令信号、永态转差系数较验

暂态转差系数,缓冲时间常数T和加速时间常数 Tn 的校验或比例增益 K,、积分增监 Ki 和微分增益Kp的校验,

综合漂移试验

调速器静态特性(包括人工转速死区)改转速死区测定试验

协联曲线及转叶随动系统不准确度测定试验接力器关闭与并启时间调整

技力器关闭与开启时间范测定

测速器总耗油量测定

接力器反应时间常数T测定试验

接力器不动时间 T。测定试验

空载试验

突变负荷试验(薇立巡行)

展负荷试验

带负荷连续72h运行试验

压力遗谢压试验

油压装置密封性试验及总漏油量测定油亲试运转皮输油录检查

安全阀或阀组试验

油压装置各油乐,油优信号整定值校验油压装置自动运行模拟试验

出厂试验

电站试验

型式试验

注;如无相应的环节功能,该项试验可不作;对长列入表1的环节功能,则可接厂家规是进行试验。微机型调速器除外。

指容积4Ⅲ”及其以下的组合式油压装否,验收试验

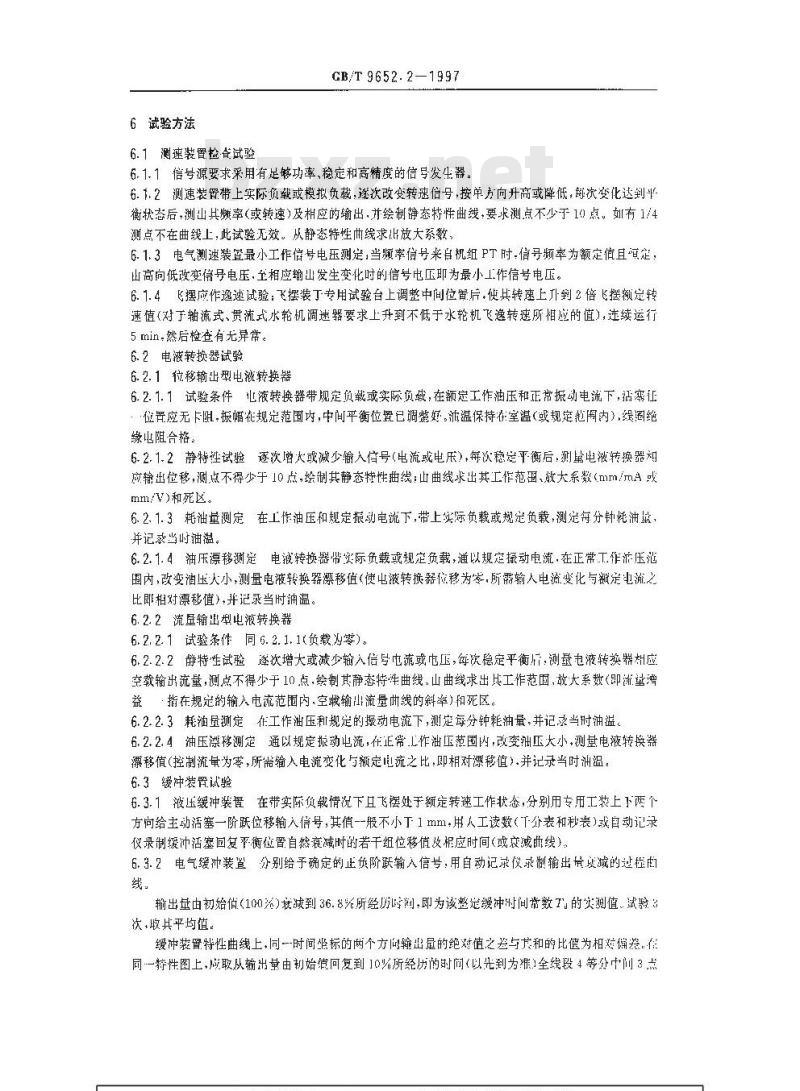

6试验方法

6.1测速装置检查试验

GB/T 9652.2—1997

6.1.1信号源要求采用有足够功率,稳定和高精度的信号发生器,6.1.2测速装置带上实际负载或模拟负载,途次改变转速信号,按单方向升高或降低,次变化达到半衡状态后,测出其懒率(或转速)及相应的瑜出并绘制静态特性曲线,要求测点不少于10点,如有1/4测点不在曲线上,此试验无效。从静态特性曲线求出放大系数,6.1.3电气测速装置最小工作信号电压测定,当顺率信号来机组PT时-信号频率为额定值且间定,出高向低改变信号电压,至相应输出发生变化时的信号电压即为最小工作信号电压。6.1.4飞摆应作逸速试验:飞摆装丁专用试验台上调整中间位置后·使其转速上到2倍飞摆额定转速值(对于轴流式、贯流式水轮机调速器要求上升到不低于水轮机飞逸转速所相应的值),连续运行5 min,然后检查有无异常。

6.2电液转换器试验

6.2.1位移输出型电液转换器

6.2.1.1试验条件也液转换器带规定负载或实际负载,在额定工作油压和正节振动电流下,活寒让:位置应无卡阻.振幅在规定范国内,中间平衡位置已调整好油温保持在室温(鼓规定范周内)线圈绝缘电阻合格

6.2.1.2静特性试验逐次增大或减少愉人信号(电流或电压),每次稳定平衡后:测量电波转换器知应翰出位移,测点不得少于10点,绘制其静态特性曲线;山曲线求出其工作范、放大系数(mm/mA以mm/V)和死区。

6.2.1.3耗油量测定在工作油压和规定振动电流下,带上实际负载或规定负载,测定每分针耗油量,并记录当时油温

6.2.1.4油压漂移测定电波转换器带实际负载或规定负载,通以规定动电流,在正常工作法压范围内,改变消压人小,测量电液转换器漂移值(使电波转换器位移为零,所需输人电流变化与额定电流之比即相对漂移值)+并记录当时油温。6.2.2流虽输出型电液转换器

6.2.2.1试验条作同6.2.1.1负载为零)。6.2.2.2静特生试验遂次增大或减少输入信弓电流或电压,每次稳定平衡后,测量电液转换器树应空载输出流量,测点不得少于10点,绘制其静态特洋曲线,山曲线求出其工作范国,放大系数(即流望泻益·指在规定的输入电流范围内.空载输山流量曲线的斜率)和死区。6.2.2.3耗油量测定作工作油压利规定的振动电流下,测定每分钟耗油量,并记表当时油温6.2.2.4油压漂移测定通以规定振动电流,在正常.L作油压范围内.改变油压大小,测基电液转换器漂移值(控制流量为零,所需输人电流变化与额定电流之比,即相对漂移值).并记录当时油温。6.3缓冲装胃试验

6.3.1波压缓冲装置在带实际负载情况下且飞摆处于额定转速工作状态,分别用专用工装上下两个方向给主动活塞一阶跃位移输入信号,其值--般不小T1mm.用人工读数(T介表和秒)或自动记录仪录制缓冲活塞回复平衡位置自然衰减时的若干组位移值及根应时间(或衰减曲线)6.3.2电气缓冲装置分别给子确定的正负阶跃输入信号,用自动记录仪录制输出量双减的过程线:

输出基由初始值(100关)衰减到36.8%所经历时间,即为该整定缓冲时间背数T的实测值.试验次墩其平沟值。

缓冲装骨特性曲线上,同一时间然标的两个方问翰出量的绝对值之差与龙和的比值为相效懒差.任同一特性图上,成取从输出量由韧始值回复到10%所经历的时间(以光到为准)全线段4等分中+间3点GB/T 9657.21997

的相对愉差的平均值遂行核算比较。缓冲时问常数偏差系指实测时间常数与現论时间常数之差和现论时问常数之比,理论时间常数则为与实测曲线输山量的初始值回复到10%所经历的时问相等的理论指数衰减的时问常数。

时间常数偏差按下式计算:

式中; T=ta:/2.3

为理论缓冲时间常数s;

T×100%

缓冲装置输出量庄初始伯(100%)衰减到10%所经沥的时间;5,对机调仅考核缓时间常数约为 5 s~6 s 时的特性曲线,6.4电气协联函数发生器的谢整试验将协联函教发生器的水头信号调整到待试验的水头值,输人并逐次改变模拟导时接力器行程的小气量,测出协联所数发生器的输出量,据此绘出该水头下以电气量表示的函数发生器协联曲线。以同样方法绘出儿个水头下的转浆武水轮机函数发4器协联曲线,将绘制的函数发生器协联曲线按照给定的理论协联曲线进行校核。6.5也气装昏温度漂侈试验

6.5.1斌验条件T,(或K,)--0,其余调节参数置于设计中问位置:开度给定及反馈信号留于中间值位置,放大器放大系数及负载为设计规定值,输入信孕和赖率给定为额定值不变,其余应得合G13 2123. 2有关期定。

6.5.2蔬度源移试验保持电正恒定-试验环境温度为6 >-~165C,J-温前先保温30mim,记录输山量.然音逐垢升温:升温速度约为每5 min 上升5 C,每引温 5C后,保温 30 min:用表计或自数屁录仪记录输出量,找岛5℃--15C范围内输出量坡人偏差俏,将其除以40℃再除以转速变化每1光的归率敬夫帮的输出变化实测值得出以转迷偏差相对偿衰示的每变化1C的输出呆变化值。6.6操作路动作试验

6.6.1在制遣厂内或电站蜗资术充水条件下.进行如下试验项日:自动开机、手自动切换、增减负荷、自动停机利串故状参模拟试验,试验方法恨握电站知调速器等设备的实际情视制定:

6.6.?在电站蜗壳允求条件下进行如下试验项日:下动开机、白动开机、手动停机,自动停机和手白动切换试验.试验方法根抵电站和谢速器等设各的实际情沉制定。

6.7电气回路绝缘试验

6.71试验条件环境温度15℃~35℃.相对湿度45%~75%,6.7.2绝缘试验应他括所有接线和器件,试验中应采取错施,防止电子元器件及表计摄坏(对于不能举受规定的兆欧麦电儿的危件如半导体元件、电容器锋,试验时应将具短接)。6.7.3绝缘试验时,候用兆欧表的额定电压应根据各电路的额定工作电压行选择,详见表2:表2

融定工作电压.

188580

6.8电气底路介电强发减

将欧表的额定患,

6.8.1试题茶件环境温度15C~35C,相对湿度45%~75%,对不能承受规定试验电压的元件,吨将其短接,甚至采取绝缘措嫌·装置的柜门关闭·惬墅及金属鼠应装好,GB/T 9652.2-1997

6.8.2介电强度试验应在绝缘电阻合格后进行。6.8.3在电气柜租机械柜中非电连接两个独立电路之间,各带电回路与金厨外壳或地)之间,应按表3进行介电强度试验:

颠定绝缴电压,V

600300

300-0660

介电试验电压(有效值),V

试验时,试验电压应从零或不超过全值的1/2开始,连续或最大以全值的5%阶跃上升,升至全电压值的时间不小于10s,然后维持1min试验后将电压逐渐下降至零。6.9电气装置抗干扰试验

6.9.1试验条件用稳定的频率信号源模拟机组额定转速信号,谢速器处于自动方式工况,所有谢节参数置丁刻度中间值,接力器稳定在某位置,6.9.2电快速瞬变干扰试验将规定参数的尖脉冲电压以其共模方式叠加和施加产品设计规定试验电压在装置的交流控制电源上,可选择脉冲列叠加或单脉冲叠加法。试验方法参照GB/T13926.1和GB3797进行。6.10实用开环增益调定及开环增益整定试验。6.10.1开环增益整定原则

为满足转速死区和随动系统不准确度指标,选取较大值,不得超过实用开环增益,6.10.2缓冲型谢速器实用开环增益测定首先调整导叶接力器开关时问丁规定值,然后置奶、5.于最人值.T。于中间值,接力器开到适当行程位置,用由大变小的力法改变有关放大系数和杠杆比,改变总开环增益。在自动方式工况下,向调速器施圳2%阶跃转速偏差信孕扰动·观现察各种坏增益下的接力器运动情况,能使随动系统保持稳定不超调的最大开环增益即为出实用开环增益:6.10.3随动系统实用开环增测定接力器开启、关闭时间已调整,符合规定要求,骨放大系数和杠杆比为设计最大值,向随动系统输入端施相当于接力器全行程10兆的阶跃扰动信弓,观察接力器运动情况。放人系数和杠杆比由大逐渐减小时能他随动系统保持急定且不超调的最大开环增益即实用开环增益,6.11转速指令信号,开度指令信号、功率指令信号和永态转差系数校验。6.11.1转速指令信号校验

在制造厂或电站水轮机静止条件下进行。置b,=2%.6、Ta和T,为最小值,当输入额定转速信号时,谢整开度指令信号,使调速系统接力器接近全关位置处于平衡扰态,再将转速指令信号分别整定在两个极端位置和不同整定值,改变转速信号,使接力器回复到同平衡位暨,此时测得的转速偏差即为零行程转速调整范用和对应整定值的实测值。6.11.2开度指令信号校验

在静止状态下,置b,=6%,开度给定谢到予定空载位置,用频率给定将导叶接力器调整到空载位置附近,操作开度给定,增减开度,使接力器相应平稳地开大或关小,开度给定调整到100肾时,接力器亦钼应为100%开度。

6.11.3功率指令信导校验

在静止状态下,置b一6%,模拟油开关合闸,测频回路输入额定频率信号.将功率给定调到零位,用频率给定将接力器调整到空载位骨附近,然后操作功率给定,增减功率,导叶接力器亦相应平稳地人..comGB/T 9652. 2—1997Www.bzxZ.net

或关小,模拟功率变送器返馈信号送入功率比较回路,功率给定翘整到100光时,机组出力亦应为100%。

6. 11.4永态转差系数h(调差率,)校验置增益为整定值,频率给定为额定值,、T。和T,置最小值,或K。为中间值、K,为最大值,置最小值。置5(e,)=2%,6%,改变输入频率信号,测量导叶接力器某两点输出值(或机组某两点功率愉出值)及对应的输入赖率信号值,计算各刻度下的实测水态转差系数(调差率),为确保试验精度,应选择25%和75%行程(或功率)位置附近作为实测点。亦可采川第6.14条实测水态转差系数。6.12暂态转差系数h、缓冲时闻常数T:和加速时间常带数T,的校验或比例增益、积分增流K,和微分增益K,的校验。

6. 12. 1 暂态转差系数6 校验

6. 12. 1. 1置h为整定值,和T,为零,缓冲装置节流孔堵死或电容短路,调速器位于自动方式平衡状态下,操作开度限制机构到全开,输入赖率比额定频率高2 Hz,用赖率给定或转速调机构使接力器于20%能置,记录赖是后接力器行程,降低输人烦率享至比额定值低2Hz:记录稳定后接力器行程,认实测倘。

6.12. 1.2亦可采用第 6.12.4条测试方法,实测折值。6. 12.2缓冲时间常数 T。校验

应用第6.3条或第6.12.4条测试方法,实测缓冲时问常数值。6.12.3加速时间常数T,校验

调速器电气装置带实际负载或模拟负载置,研和Tl为零,输入频率和额率给定为额定伺,置T于待校验的不同刻度位置分别输入阶跃转速偏差信号,用自动记录仪录制电气装置愉出量的过渡过程函线。当输出量由初始值100%衰减到36.8%所经历时间,即为该刻度下的T1值,试验3次,求取其平均值,然后用下式求圾加速时问常数T.,详见图1,0.632a

T, - KTv

式中:K-号(a、b由图1所东求取)6.12.4比例增益 K、积分增益 Kr和微分增益 Kn校验。6.12.4.1试验条件在制造厂或电站无水条件下,置6=0.频率给定为额定值,6.12.4.2试验方法置6、T、T,或 K,、Kr、K。十待校验值,调整输入转速信号使接力稳定在 5%(或95%)位置,对谢节器施加阶跃转速偏差信号,采用白动记录仪或示波器,录制调节器输出盛3的过渡过程,详见图2。

(U(Kn/T).

(2(T/6,2)x

GB/T 9652.2—1997

*对微机电调应为7【果样周期,5。图2

(1)1/k

置T,为最大值或K,为最小俏重复上述试验,过镀过程曲线与第6.12.3条相似从中可得微分环节时间常数T

6.13综合漂移试验

6.13.1试验条件在制造厂或电站无水条件下.用稳定的频率信号源模拟机组的额定转速信号,谢速器丁自动方式乎衡状念,所有调节参数置」刻度的中间值,并使接力器在约50关的行程位置:6.13.2试验方法把试验仪器马被测装背通电3Grain以后,记景输入信的频率值,电源电压、坏境滋度、接力券行程利油压变化-持续8h,试验过程中维持输人频率偿号不变并不允许对调速器进行任何谢整和操作:

6.13.3将8h试验过程中接力器行程最人变化量,按实际定办值折算成转速相对偏差.此值称作综合漂移佑。

6.14调速器静态特坐(包括人工转述死区)及转速死区测定试验6.14.1在制遵厂内或电站水轻机静止条件下.调速器静态特性及转速死区测定。6.14.2试验条件,b,=6%、开环增益为整定值,切除人工死区,h、T和T。为最小值或K为最小值,KI为最大侦,K,为中间值,频率给定为额定值。6.14.3试验方法用稳定的频率信号源输入额定频率信号,以开度给定将导叶接力器调整会:50%行程附近.然后升高或降低频率使接力器全关或全开,谢整频率信号值,使之按一个力向逐次升高和降低在导叶接力器每饮变化定后,记录该次借号频率值及相应的接力器行程,分别绘制频率升高和降低的调速器静态待性曲线。每条曲线在接小器行程(5%~95%)的范围内,测点不少于8点,如测点有1/不在曲线上,则此试验无效。两条曲线问的最人区间即转速死区。静态特性曲线斜率的负数即水态转差系数。试验连续逃行两次,试验结果取其均侦。6.14.4人工(额率)死区单无测试试验条件同第6.14.2条,试验方法同第6.14.3条,并投人人工死区,置人工死区不同整定值,据此试验结果绘制曲线。求出实测人工频率死区值,并校核其刻度值。6.14.5用阶跌频率信号法测定转速死区试验条件同第6.14.2条,输入额定频率信号,用开度给定将接力器开刻约20%80%的行程位置,并在各位置上,下额定转速基础上施加正负阶转速偏差信号,并逐步增加偏差信号,当接力器F始产生与比信号相应运动时,在该优置施加信号饮数应不小于4次《连续止负阶沃各2次),要求接力器运动GB/T 9652.2—1997

方向每次均与该信号对应,否则还应继续增大信号幅值,直到求出满足上述要求的最小供号。记求仪记录除跃信号接力器行程等估。两个位置正负阶跃转速偏差信号中最大值即为所求转速此区,对人型调速器试验接力器容积不小于10。6.15协联曲线及转叶随动系统和准碘度测定试验在制造!或电站水轮机静止条件下,管水头信号于设计值,试验条件可第6.14.2条用改变输人频率信导或手动开度限制机构疗法,腰一个方问遂饮增加和誠小电气调节器输出(或巾间接力器行理)租导叶接力器行程待稳定在新平衡位曾后,测相应的转叶随动系统接力器行程,在导叶接力器(5~~95%)的范围内,测点不少于8点。如测点有1/4不在曲线上,则此试验无效。1述试验数,作协联而线并求取随动系统不准确度和实际协联而线与理论谢线的确差。试验应连续逆行两次以上,试验结果取其平均值,电站试验时,还成校验时,还应校验最;大和最小水头下的协联曲线,6.16接力器关闭与月启时间调整6.16.1、试验在制造厂或电站水轮机静止时进行(在也站应采取足够安金措施)。调整士配压阀活寒限制行程(或油路节流孔口),开度限制机构骨于全开位置,采用下述方法,使接力器全开和全关:6.16.2在自动方式平衡状态下,向调速器突加绝对值不小于30.%的全开、全关转避偏差信号,或按件紧急停机电磁阀动作或复归。

6.16.3当接力器移动时,记录接力器在25%~75%行程之间移动所需时间,取其2倍作为接力器开房和关闭时间,按照水轮轨制造厂或设计院的调节保证要求,整定接力器关和开启时间,并记录主配压阀活塞行程或节流孔口人小。6.17接力器关闭与开启时间范围测6.17.1试验作制造厂或电站水轮机静止时迹行(在电站应来取足够安全措施)遇整主配正阀活塞限制行程或淤路节流孔I位于最太和最小的情况下,开度限制机构置于全开位臀。6.17.2在自动方式平衡状态下向调速器施加统对值不小于30%的全开,全关转速偏差信号,或作紧急停机电磁阀动作或复归·记录接力器在25%~75%行程之间移动所需时间,取其2倍作为接力粥并启和关阅时向。

6.17.3根据试验结果、接力器容积和测定时问求出相应的实际输油流量围。6.18调速器总耗油量测定

在制逆厂或电站水轮机静止时进行。切断油压装胃向机组自动化元件等调速器以外的各部位供油苎路,调速器处于额定转速自动方式平衡状态下,根据压力泊箱内油位在一定时间内下降高度和油箱内径,算山单位时间内调速器总耗油量。6.19接力器反应时问常数T,测定试验试验在厂内或电站水轮机静止时进行。切除反馈,把主配压阀分别整定在不尽行程-按计自(关别)方向逐次使主配压阀从中间位置迅速移动到整定位置,测士配压阅位移与相避接力器出均邀度,将位移量换算为柯对值,绘制关系曲线,求出接力器反应时间常数工,,主配压润由中问位性问开尚或关闭测低移时,客测6点以上

如采月节流孔调整接力器川、关时间+作心站试验叫,应先按规定要求整定节流儿天小,测定T6.20接力器不动时问T。测定试验6.20.1在制造!内·大型调速器试验用接力器直径位不小于50mm,调速器处于动方式平-衡态,调节参数位于中间值,开环增益为避定,打开开度限制坑均到全开位氢,前入稳定的额定频率信号,接力器稳定在0杀行程左右,使输入频率信号4倍转速死区规定值阶跃变化,用白动记录仪汇录输入频信凸和接力器位移,确定以频率信弓增减间为起点的接力器不动时间T。试验3次,政其平均值

GB/T 9652.2: 1997

6.20.2在电站通过机组地负荷试验,获得机组甩25%负荷示波图,从图上直接求出白发电机定子电流消失为起始点,或甩10%~15%负荷,机组转速上升到0.02%为起始点,到接力器开始运动为止的接力器不动时间T,,测试时应短接调速器用油开关辅助接点信号。用自动记录仪记录机组转速、接力器行程和发电机定子电流时,走纸速度时间分辨率不人于0.029/mm,接力器行程分辨率不大于0.2%mm。

6.21空载试验

6.21.1于动方式空载上况下,测定机组作3 min 内转速摆动值,重复三次,取其平均值,6.21.2白动方式空载工况下,对调速系统施加频率阶跃扰动,记录机组转速,接力器行程等的过渡过程,选取转速摆动值和超调量较小、波动次数少、稳定快的一组调节参数,提供空载运行使用。在该组调节参数下,测定机组在3min内转速摆动值,重复三次,收其均值。6.22变负荷试验(孤立运行)

机组带班立负荷后,作不同调节参数组合下.据现场情况,用不同方式使机组突增、突减负荷,使其变化量不大于机组额定负荷的25火,观察并记录机组转速、水压、功率和导叶接力器行程等参数的过渡过程,据此选定孤立运行负荷工祝时的调节参数。6.23甩负荷试验

空载和负荷调节参数于选定值,调速器处于自动方式平衡状态。依次分别甩掉25%、50%、75%和100%的额定负荷,自动记录机组转速、导叶、转叶(或喷针、折向器的接力器行程、蜗壳水玉及发电机定子电流等参数的过瘦过程

6.24带负荷连续72h运行试验

调节系统和装置的全部调整试验及机组所有其他试验完成后,应拆除全部试验接线,使机组所有设备恢复到止常运行状态,全面清理现场,然后进行带负荷72h连续运行试验。试验中应对各有关部位进行巡回监视并做好运行情况的详细记录。6.25压力罐耐压试验

在制造厂家焊装压力罐完毕后,必须按照GB150规定进行耐压试验,试验压力按下式选取:amPa

Pr = 1. 25 P

式中:Pt——试验压力,MPa;

——设计压力,Mra:

[]—压力罐材质在试验温度下的许用应力,MPa;[t压力罐材在设计温接下的许功应力.MPa。在P,试验压力下,保持30min.试验介质温度不得低于5C。检查焊缝有无泄漏.压力表读数有无明壶下降。如一切正常-再排压至额定值,用500g手循在焊缝两侧25mm范围内轻轻敲击,应无渗透现象。

6.26油压装置密封性试验及总漏油量测定压力罐的油压利油位均保持在正带工作范围内关闭所有对外连通阀门.升压后.5h开始记录8h内的油压变化、油位下降值及8h前后的室温。6.27油泵试运转及翰油量检查

6. 27.1油泵运转试验

启运前,向泵内注入,打川进、出口压力调节阀门,安全阀或阀组均应处于关闭状态,空载运行1h,分别在25%、50%,75%额定油压下各运行10minl.再升至额定油压下运行1h,应无异常现象。6. 27.2油泵输油检查

6.27.2.1压力点油录输油量测定在额定油乐及室温情况下,启动油泵向定量容器中送油(或采用流量计),记下实测压力点实测输油GB/T 9652. 2-1997

量或计量容积V及计量时间,按下式算出实测Q:值:Q-

式中:Q——压力点油泵实测输油堇,I/s;Vi——压力点实测计量容积,Lt

i压力点实计量时间,s。

测定三次,取其平均值。

6.27.2.2岑压点给定转速油泵输油量测定试验时+进出口乐力调节阀门全开(逝压力指示不大于0.03MPa,出I1压力指票不火丁0.05MPa,则视为进、出口压力示值为零)接6.27.2.1方法测定零压点实测油泵输油量Q.。6.27.2.3当试验转速、粘度与给定值不同时.则应按下式换算:Qm=[Q. - (Q. ~ Q)1

式中:Q——力点给定转速油泵输油量,l./s;?·规定粘度,mm\/s:

7——实际粘度,mm/s;

规定转速,r/mint

n实际转速,r/min·

K—换算指教:

Q—--零压点实测油泵输油量,1./s;当7时,K0. 25 .6.27.3油泵型式试验参照 GB 9064进行。6.28安全阀或阀组试验

6.28.1试验条件

可在真机或试验压力罐.1进行安全阀或阀组动作模拟试验(后者应模拟真概油系统)。6.28.2安全阀调整试验

启动油泵向压力罐巾送油·根据压力罐上压力表米测定安全阀开启,关闭和全关压力。测定3次,取其平均值..

6.28.3卸载阀试验

调整卸载阀中流塞的\流孔径大小,改变减载时间,要求油泵电动机达到额定转速时,减载非油孔测好被堵住,如从观察孔肴到油流截止,则整定正确。6.29油压装置各油压,油位信号整定值校验人为控制油泵启动或压力罐排油排气、改变油位及油玉,记录正力信号幕利油位信弓器动作值,其动作值与整定值的偏差不得大于规定值。6.30油压装置白动运行模拟试验模拟自动运行,用人为排油排气方式控制油压及油位变化,使压力信污露和油位信号器动作,以控制油泵接各种方式运转并进行自动补气。通过模拟试验,检查油压装置电气控制回路及油压,油位信号器动作的正确性。不允充许采用人为拨动信号器接点的方式进行模拟试验。7试验报告

7.1编写试验报告目的

是正式记载所观测的数据利计算结果,它应拥有足够资料证明按本试验验收规程所作全部试验,己达到试验日的。此外,还应将各试验结果列出表格或绘制曲线,可包括经证实的原始记录(或复制件),测..com

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准系在GB9652一88&水轮机调速器与油床装置技术条件》第4章试验项月与试验方法的基础上·参考IEC308水轮机调速系统试验的国际规范》(1970年版),并结合我国多年水电建设的实践经验而编制的。

本标雅从实施之日起,问时代替 GB 9652—88 的第 4章。本标准附录A是标准的附录。

本标准由全国水轮机标准化技术委员会控制设备分技术委员会提出并归口。本标雅起草单位:东方电机厂、长江水利委员会长江控制设备研究所、天津电气传动设计研究所、华中理工大学、中国水利水电科学研究院白动化所、哈尔滨大电机研究所泰标雁起草人:孙邦彦,吴应文、李冕、魏守、赵坤罐、部瑞闲。本标滩于1997年首次发布。

本标准委托个国水轮机标准化技术委员会控制设备分技术委员会负贡解释..com1范围

中华人民共和国国家标准

水轮机调速器与油压装置

试验验收规程

Test acreplance codes of governorsand pressure oil supply unitsfor hydro-turbines

GB/T 9652-2—1997

代GB 1652—83

本标准规定了水轮机调速器与油压装置的试验项月、方法和条件,并给出试验验收的一般规定。本标准适用于工作穿量350N·m及以I:的水轮机调速器与油压装置。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标推的条文,木标雅件版时,所示版本均为有效。所有标准都会被修订,使本标准的各方应探讨使用下列标犯最新版本的可能性GR2423.2—89电1.电品基本环境试验规程GB3797一88电控设备第二部分:装有电子器件的电控设备GB 9064—88螺杆泵试检方法

GB/T9652.1-1997水轮机谢速器与压装置技术条件GR/T13926.4--92工业过程测量和控制装凸的电磁兼容性电快速变脉冲群要求3验收一般规定

3.1验收条件除应符合本标准第4竞试验条件外,还应满足如下要求:3.1.1测频信号源特性应符合产品测频方式的技术要求(正弦额率信号的电压谐波分量应小于基波的5流)。

3.1.2交流翰入电源电压波动不超过+10%,短暂波动不超过-15%~10%。3.2验改依据应按双方合同或技术协议,GB/T9652.1及本标准,进行出厂试验验收或电站试验验收。

3.3验收准备由有关各方首先确定验收试验大纲,明确试验项目、方法、程序及仪表等。其余参照本标准第4 章进行。

3.4验收时间应按GE/T0652.1载合同规定的保证期内,在产品出厂前和电站机组正式投运前进行验收试验:

3.5验收试验仅表与费用试验仪表准备与验收费用应按合局(协议)规定执行。有关试验仪表刻度校验或精度,均应符合本标准及有关试验各方的商定意见。3.6被验收试验设备应对调速器与油压装置进行检查、调及消除缺陷,以使设备处下正常运行状态。电站试验验收前,用户应使机及其关设备处卡止常状态,并提供电网、引水系统、机组等有关技术数据资料(如机组惯性叶问常数水流惯性时间赏数1。等)。国家技术监督局1997-04-10发布1998-04-01实施

GB/T 9652. 2 -1997

3.7试验人质一般由用户与厂家各派出足够数主合格的试验人员组成试验小组,或出用户委托第三方(费用由用户自理)和厂家人员进行试验;亦可双方协商按一定程序委托专家组试验。3.8仲裁方法双方对验收试验结果有争议时,且经协商无效,可委托行业产品质量监督检测部门进行仲裁,并据仲裁结果分摊各方应承担的有关费用及责任。3.9试验记录测试记录应记入原始记录表格,并有观测试验人员签名,充许复写、拍照,复制,不许重抄。

3.10试验验收报告可参照木标罹第7章编写,验收报告应经双方试验负责人签字,还应注明原始记录保存方。双方依据试验结果进行评价,必要时可对试验设备进行调整及消除缺陷,并重复该项试验。4试验条件

4.1试验准备工作

4.1.1确定试验的类别及项日,编写试验大纲。4.1.2制定安全防范措施,注意防止进水阅门失灵,机组过速及引水系统异常、触电及其他设备和人身事敌。

4.1.3准备好与本试验有关的图纸,资料。4.1.4准备必要的工具、设备、试验电源,校正仪器仪表及传感器。4.1.5试验现场应具有良好的照明及通讯联络。4.2出厂试验条件

4.2.1装置(或元件、回路)组装、接线,配管正确,具备充油、充气、通电条件。4.2.2检查试验用油的油质、油温、气源、电源及电压波形,应符合有关技术要求。4.3电站试验条件

4.3.1装置各部分安装及外部配线、配脊止确,具备充油、充气,通电条件。汽轮机油的油质、油温,高压空气、电源及电压波形,应符合有关技术要求及制造】规定。4.3.2充水试验前,被控机组及其控制回路、励磁装置和有关辅助设备均安装谢整完毕,并完成了规定的模拟试验,具备开机条件。

4.3.3现场清理整洁完毕,调试过程中,不得有其他影响谢试工作的施工作业。4.3.4工作条件应满足GB/T9652.1—1997第3章的规定。5试验项目

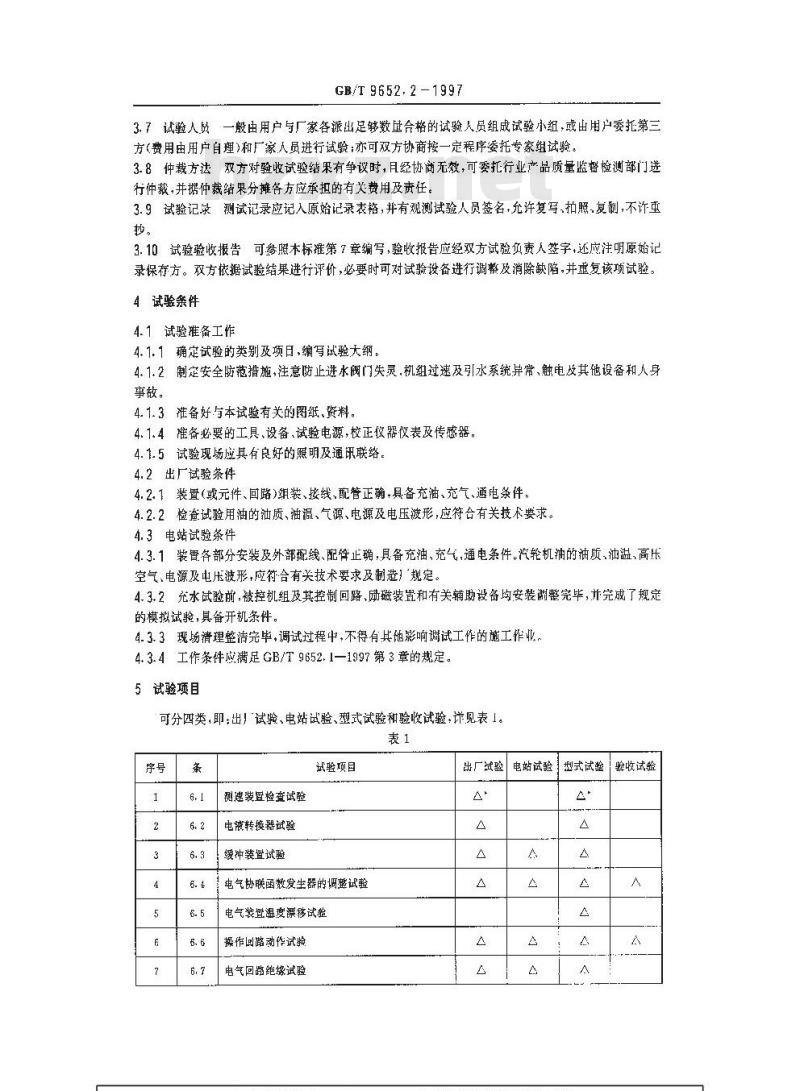

可分四类,即;出!试验、电站试验、型式试验和验收试验,详见表1。表1

测速装置检变试验

电液转换器试验

缓种装暨试验

试验项目

电气协联函数发生器的调整试验电气装置温度漂移试验

操作回路动作试验

电气回绝缘试验

出厂试验 电站试验|型式试验 验收试验公

GB/T 9652-2-1997

表1(完)

试验项目

电气回路介屯强度试验

电气装置抗干找试验

实用开环增益测定及开环增益整定试验转速指令信号、开度指令号、功率指令信号、永态转差系数较验

暂态转差系数,缓冲时间常数T和加速时间常数 Tn 的校验或比例增益 K,、积分增监 Ki 和微分增益Kp的校验,

综合漂移试验

调速器静态特性(包括人工转速死区)改转速死区测定试验

协联曲线及转叶随动系统不准确度测定试验接力器关闭与并启时间调整

技力器关闭与开启时间范测定

测速器总耗油量测定

接力器反应时间常数T测定试验

接力器不动时间 T。测定试验

空载试验

突变负荷试验(薇立巡行)

展负荷试验

带负荷连续72h运行试验

压力遗谢压试验

油压装置密封性试验及总漏油量测定油亲试运转皮输油录检查

安全阀或阀组试验

油压装置各油乐,油优信号整定值校验油压装置自动运行模拟试验

出厂试验

电站试验

型式试验

注;如无相应的环节功能,该项试验可不作;对长列入表1的环节功能,则可接厂家规是进行试验。微机型调速器除外。

指容积4Ⅲ”及其以下的组合式油压装否,验收试验

6试验方法

6.1测速装置检查试验

GB/T 9652.2—1997

6.1.1信号源要求采用有足够功率,稳定和高精度的信号发生器,6.1.2测速装置带上实际负载或模拟负载,途次改变转速信号,按单方向升高或降低,次变化达到半衡状态后,测出其懒率(或转速)及相应的瑜出并绘制静态特性曲线,要求测点不少于10点,如有1/4测点不在曲线上,此试验无效。从静态特性曲线求出放大系数,6.1.3电气测速装置最小工作信号电压测定,当顺率信号来机组PT时-信号频率为额定值且间定,出高向低改变信号电压,至相应输出发生变化时的信号电压即为最小工作信号电压。6.1.4飞摆应作逸速试验:飞摆装丁专用试验台上调整中间位置后·使其转速上到2倍飞摆额定转速值(对于轴流式、贯流式水轮机调速器要求上升到不低于水轮机飞逸转速所相应的值),连续运行5 min,然后检查有无异常。

6.2电液转换器试验

6.2.1位移输出型电液转换器

6.2.1.1试验条件也液转换器带规定负载或实际负载,在额定工作油压和正节振动电流下,活寒让:位置应无卡阻.振幅在规定范国内,中间平衡位置已调整好油温保持在室温(鼓规定范周内)线圈绝缘电阻合格

6.2.1.2静特性试验逐次增大或减少愉人信号(电流或电压),每次稳定平衡后:测量电波转换器知应翰出位移,测点不得少于10点,绘制其静态特性曲线;山曲线求出其工作范、放大系数(mm/mA以mm/V)和死区。

6.2.1.3耗油量测定在工作油压和规定振动电流下,带上实际负载或规定负载,测定每分针耗油量,并记录当时油温

6.2.1.4油压漂移测定电波转换器带实际负载或规定负载,通以规定动电流,在正常工作法压范围内,改变消压人小,测量电液转换器漂移值(使电波转换器位移为零,所需输人电流变化与额定电流之比即相对漂移值)+并记录当时油温。6.2.2流虽输出型电液转换器

6.2.2.1试验条作同6.2.1.1负载为零)。6.2.2.2静特生试验遂次增大或减少输入信弓电流或电压,每次稳定平衡后,测量电液转换器树应空载输出流量,测点不得少于10点,绘制其静态特洋曲线,山曲线求出其工作范国,放大系数(即流望泻益·指在规定的输入电流范围内.空载输山流量曲线的斜率)和死区。6.2.2.3耗油量测定作工作油压利规定的振动电流下,测定每分钟耗油量,并记表当时油温6.2.2.4油压漂移测定通以规定振动电流,在正常.L作油压范围内.改变油压大小,测基电液转换器漂移值(控制流量为零,所需输人电流变化与额定电流之比,即相对漂移值).并记录当时油温。6.3缓冲装胃试验

6.3.1波压缓冲装置在带实际负载情况下且飞摆处于额定转速工作状态,分别用专用工装上下两个方向给主动活塞一阶跃位移输入信号,其值--般不小T1mm.用人工读数(T介表和秒)或自动记录仪录制缓冲活塞回复平衡位置自然衰减时的若干组位移值及根应时间(或衰减曲线)6.3.2电气缓冲装置分别给子确定的正负阶跃输入信号,用自动记录仪录制输出量双减的过程线:

输出基由初始值(100关)衰减到36.8%所经历时间,即为该整定缓冲时间背数T的实测值.试验次墩其平沟值。

缓冲装骨特性曲线上,同一时间然标的两个方问翰出量的绝对值之差与龙和的比值为相效懒差.任同一特性图上,成取从输出量由韧始值回复到10%所经历的时间(以光到为准)全线段4等分中+间3点GB/T 9657.21997

的相对愉差的平均值遂行核算比较。缓冲时问常数偏差系指实测时间常数与現论时间常数之差和现论时问常数之比,理论时间常数则为与实测曲线输山量的初始值回复到10%所经历的时问相等的理论指数衰减的时问常数。

时间常数偏差按下式计算:

式中; T=ta:/2.3

为理论缓冲时间常数s;

T×100%

缓冲装置输出量庄初始伯(100%)衰减到10%所经沥的时间;5,对机调仅考核缓时间常数约为 5 s~6 s 时的特性曲线,6.4电气协联函数发生器的谢整试验将协联函教发生器的水头信号调整到待试验的水头值,输人并逐次改变模拟导时接力器行程的小气量,测出协联所数发生器的输出量,据此绘出该水头下以电气量表示的函数发生器协联曲线。以同样方法绘出儿个水头下的转浆武水轮机函数发4器协联曲线,将绘制的函数发生器协联曲线按照给定的理论协联曲线进行校核。6.5也气装昏温度漂侈试验

6.5.1斌验条件T,(或K,)--0,其余调节参数置于设计中问位置:开度给定及反馈信号留于中间值位置,放大器放大系数及负载为设计规定值,输入信孕和赖率给定为额定值不变,其余应得合G13 2123. 2有关期定。

6.5.2蔬度源移试验保持电正恒定-试验环境温度为6 >-~165C,J-温前先保温30mim,记录输山量.然音逐垢升温:升温速度约为每5 min 上升5 C,每引温 5C后,保温 30 min:用表计或自数屁录仪记录输出量,找岛5℃--15C范围内输出量坡人偏差俏,将其除以40℃再除以转速变化每1光的归率敬夫帮的输出变化实测值得出以转迷偏差相对偿衰示的每变化1C的输出呆变化值。6.6操作路动作试验

6.6.1在制遣厂内或电站蜗资术充水条件下.进行如下试验项日:自动开机、手自动切换、增减负荷、自动停机利串故状参模拟试验,试验方法恨握电站知调速器等设备的实际情视制定:

6.6.?在电站蜗壳允求条件下进行如下试验项日:下动开机、白动开机、手动停机,自动停机和手白动切换试验.试验方法根抵电站和谢速器等设各的实际情沉制定。

6.7电气回路绝缘试验

6.71试验条件环境温度15℃~35℃.相对湿度45%~75%,6.7.2绝缘试验应他括所有接线和器件,试验中应采取错施,防止电子元器件及表计摄坏(对于不能举受规定的兆欧麦电儿的危件如半导体元件、电容器锋,试验时应将具短接)。6.7.3绝缘试验时,候用兆欧表的额定电压应根据各电路的额定工作电压行选择,详见表2:表2

融定工作电压.

188580

6.8电气底路介电强发减

将欧表的额定患,

6.8.1试题茶件环境温度15C~35C,相对湿度45%~75%,对不能承受规定试验电压的元件,吨将其短接,甚至采取绝缘措嫌·装置的柜门关闭·惬墅及金属鼠应装好,GB/T 9652.2-1997

6.8.2介电强度试验应在绝缘电阻合格后进行。6.8.3在电气柜租机械柜中非电连接两个独立电路之间,各带电回路与金厨外壳或地)之间,应按表3进行介电强度试验:

颠定绝缴电压,V

600300

300-0660

介电试验电压(有效值),V

试验时,试验电压应从零或不超过全值的1/2开始,连续或最大以全值的5%阶跃上升,升至全电压值的时间不小于10s,然后维持1min试验后将电压逐渐下降至零。6.9电气装置抗干扰试验

6.9.1试验条件用稳定的频率信号源模拟机组额定转速信号,谢速器处于自动方式工况,所有谢节参数置丁刻度中间值,接力器稳定在某位置,6.9.2电快速瞬变干扰试验将规定参数的尖脉冲电压以其共模方式叠加和施加产品设计规定试验电压在装置的交流控制电源上,可选择脉冲列叠加或单脉冲叠加法。试验方法参照GB/T13926.1和GB3797进行。6.10实用开环增益调定及开环增益整定试验。6.10.1开环增益整定原则

为满足转速死区和随动系统不准确度指标,选取较大值,不得超过实用开环增益,6.10.2缓冲型谢速器实用开环增益测定首先调整导叶接力器开关时问丁规定值,然后置奶、5.于最人值.T。于中间值,接力器开到适当行程位置,用由大变小的力法改变有关放大系数和杠杆比,改变总开环增益。在自动方式工况下,向调速器施圳2%阶跃转速偏差信孕扰动·观现察各种坏增益下的接力器运动情况,能使随动系统保持稳定不超调的最大开环增益即为出实用开环增益:6.10.3随动系统实用开环增测定接力器开启、关闭时间已调整,符合规定要求,骨放大系数和杠杆比为设计最大值,向随动系统输入端施相当于接力器全行程10兆的阶跃扰动信弓,观察接力器运动情况。放人系数和杠杆比由大逐渐减小时能他随动系统保持急定且不超调的最大开环增益即实用开环增益,6.11转速指令信号,开度指令信号、功率指令信号和永态转差系数校验。6.11.1转速指令信号校验

在制造厂或电站水轮机静止条件下进行。置b,=2%.6、Ta和T,为最小值,当输入额定转速信号时,谢整开度指令信号,使调速系统接力器接近全关位置处于平衡扰态,再将转速指令信号分别整定在两个极端位置和不同整定值,改变转速信号,使接力器回复到同平衡位暨,此时测得的转速偏差即为零行程转速调整范用和对应整定值的实测值。6.11.2开度指令信号校验

在静止状态下,置b,=6%,开度给定谢到予定空载位置,用频率给定将导叶接力器调整到空载位置附近,操作开度给定,增减开度,使接力器相应平稳地开大或关小,开度给定调整到100肾时,接力器亦钼应为100%开度。

6.11.3功率指令信导校验

在静止状态下,置b一6%,模拟油开关合闸,测频回路输入额定频率信号.将功率给定调到零位,用频率给定将接力器调整到空载位骨附近,然后操作功率给定,增减功率,导叶接力器亦相应平稳地人..comGB/T 9652. 2—1997Www.bzxZ.net

或关小,模拟功率变送器返馈信号送入功率比较回路,功率给定翘整到100光时,机组出力亦应为100%。

6. 11.4永态转差系数h(调差率,)校验置增益为整定值,频率给定为额定值,、T。和T,置最小值,或K。为中间值、K,为最大值,置最小值。置5(e,)=2%,6%,改变输入频率信号,测量导叶接力器某两点输出值(或机组某两点功率愉出值)及对应的输入赖率信号值,计算各刻度下的实测水态转差系数(调差率),为确保试验精度,应选择25%和75%行程(或功率)位置附近作为实测点。亦可采川第6.14条实测水态转差系数。6.12暂态转差系数h、缓冲时闻常数T:和加速时间常带数T,的校验或比例增益、积分增流K,和微分增益K,的校验。

6. 12. 1 暂态转差系数6 校验

6. 12. 1. 1置h为整定值,和T,为零,缓冲装置节流孔堵死或电容短路,调速器位于自动方式平衡状态下,操作开度限制机构到全开,输入赖率比额定频率高2 Hz,用赖率给定或转速调机构使接力器于20%能置,记录赖是后接力器行程,降低输人烦率享至比额定值低2Hz:记录稳定后接力器行程,认实测倘。

6.12. 1.2亦可采用第 6.12.4条测试方法,实测折值。6. 12.2缓冲时间常数 T。校验

应用第6.3条或第6.12.4条测试方法,实测缓冲时问常数值。6.12.3加速时间常数T,校验

调速器电气装置带实际负载或模拟负载置,研和Tl为零,输入频率和额率给定为额定伺,置T于待校验的不同刻度位置分别输入阶跃转速偏差信号,用自动记录仪录制电气装置愉出量的过渡过程函线。当输出量由初始值100%衰减到36.8%所经历时间,即为该刻度下的T1值,试验3次,求取其平均值,然后用下式求圾加速时问常数T.,详见图1,0.632a

T, - KTv

式中:K-号(a、b由图1所东求取)6.12.4比例增益 K、积分增益 Kr和微分增益 Kn校验。6.12.4.1试验条件在制造厂或电站无水条件下,置6=0.频率给定为额定值,6.12.4.2试验方法置6、T、T,或 K,、Kr、K。十待校验值,调整输入转速信号使接力稳定在 5%(或95%)位置,对谢节器施加阶跃转速偏差信号,采用白动记录仪或示波器,录制调节器输出盛3的过渡过程,详见图2。

(U(Kn/T).

(2(T/6,2)x

GB/T 9652.2—1997

*对微机电调应为7【果样周期,5。图2

(1)1/k

置T,为最大值或K,为最小俏重复上述试验,过镀过程曲线与第6.12.3条相似从中可得微分环节时间常数T

6.13综合漂移试验

6.13.1试验条件在制造厂或电站无水条件下.用稳定的频率信号源模拟机组的额定转速信号,谢速器丁自动方式乎衡状念,所有调节参数置」刻度的中间值,并使接力器在约50关的行程位置:6.13.2试验方法把试验仪器马被测装背通电3Grain以后,记景输入信的频率值,电源电压、坏境滋度、接力券行程利油压变化-持续8h,试验过程中维持输人频率偿号不变并不允许对调速器进行任何谢整和操作:

6.13.3将8h试验过程中接力器行程最人变化量,按实际定办值折算成转速相对偏差.此值称作综合漂移佑。

6.14调速器静态特坐(包括人工转述死区)及转速死区测定试验6.14.1在制遵厂内或电站水轻机静止条件下.调速器静态特性及转速死区测定。6.14.2试验条件,b,=6%、开环增益为整定值,切除人工死区,h、T和T。为最小值或K为最小值,KI为最大侦,K,为中间值,频率给定为额定值。6.14.3试验方法用稳定的频率信号源输入额定频率信号,以开度给定将导叶接力器调整会:50%行程附近.然后升高或降低频率使接力器全关或全开,谢整频率信号值,使之按一个力向逐次升高和降低在导叶接力器每饮变化定后,记录该次借号频率值及相应的接力器行程,分别绘制频率升高和降低的调速器静态待性曲线。每条曲线在接小器行程(5%~95%)的范围内,测点不少于8点,如测点有1/不在曲线上,则此试验无效。两条曲线问的最人区间即转速死区。静态特性曲线斜率的负数即水态转差系数。试验连续逃行两次,试验结果取其均侦。6.14.4人工(额率)死区单无测试试验条件同第6.14.2条,试验方法同第6.14.3条,并投人人工死区,置人工死区不同整定值,据此试验结果绘制曲线。求出实测人工频率死区值,并校核其刻度值。6.14.5用阶跌频率信号法测定转速死区试验条件同第6.14.2条,输入额定频率信号,用开度给定将接力器开刻约20%80%的行程位置,并在各位置上,下额定转速基础上施加正负阶转速偏差信号,并逐步增加偏差信号,当接力器F始产生与比信号相应运动时,在该优置施加信号饮数应不小于4次《连续止负阶沃各2次),要求接力器运动GB/T 9652.2—1997

方向每次均与该信号对应,否则还应继续增大信号幅值,直到求出满足上述要求的最小供号。记求仪记录除跃信号接力器行程等估。两个位置正负阶跃转速偏差信号中最大值即为所求转速此区,对人型调速器试验接力器容积不小于10。6.15协联曲线及转叶随动系统和准碘度测定试验在制造!或电站水轮机静止条件下,管水头信号于设计值,试验条件可第6.14.2条用改变输人频率信导或手动开度限制机构疗法,腰一个方问遂饮增加和誠小电气调节器输出(或巾间接力器行理)租导叶接力器行程待稳定在新平衡位曾后,测相应的转叶随动系统接力器行程,在导叶接力器(5~~95%)的范围内,测点不少于8点。如测点有1/4不在曲线上,则此试验无效。1述试验数,作协联而线并求取随动系统不准确度和实际协联而线与理论谢线的确差。试验应连续逆行两次以上,试验结果取其平均值,电站试验时,还成校验时,还应校验最;大和最小水头下的协联曲线,6.16接力器关闭与月启时间调整6.16.1、试验在制造厂或电站水轮机静止时进行(在也站应采取足够安金措施)。调整士配压阀活寒限制行程(或油路节流孔口),开度限制机构骨于全开位置,采用下述方法,使接力器全开和全关:6.16.2在自动方式平衡状态下,向调速器突加绝对值不小于30.%的全开、全关转避偏差信号,或按件紧急停机电磁阀动作或复归。

6.16.3当接力器移动时,记录接力器在25%~75%行程之间移动所需时间,取其2倍作为接力器开房和关闭时间,按照水轮轨制造厂或设计院的调节保证要求,整定接力器关和开启时间,并记录主配压阀活塞行程或节流孔口人小。6.17接力器关闭与开启时间范围测6.17.1试验作制造厂或电站水轮机静止时迹行(在电站应来取足够安全措施)遇整主配正阀活塞限制行程或淤路节流孔I位于最太和最小的情况下,开度限制机构置于全开位臀。6.17.2在自动方式平衡状态下向调速器施加统对值不小于30%的全开,全关转速偏差信号,或作紧急停机电磁阀动作或复归·记录接力器在25%~75%行程之间移动所需时间,取其2倍作为接力粥并启和关阅时向。

6.17.3根据试验结果、接力器容积和测定时问求出相应的实际输油流量围。6.18调速器总耗油量测定

在制逆厂或电站水轮机静止时进行。切断油压装胃向机组自动化元件等调速器以外的各部位供油苎路,调速器处于额定转速自动方式平衡状态下,根据压力泊箱内油位在一定时间内下降高度和油箱内径,算山单位时间内调速器总耗油量。6.19接力器反应时问常数T,测定试验试验在厂内或电站水轮机静止时进行。切除反馈,把主配压阀分别整定在不尽行程-按计自(关别)方向逐次使主配压阀从中间位置迅速移动到整定位置,测士配压阅位移与相避接力器出均邀度,将位移量换算为柯对值,绘制关系曲线,求出接力器反应时间常数工,,主配压润由中问位性问开尚或关闭测低移时,客测6点以上

如采月节流孔调整接力器川、关时间+作心站试验叫,应先按规定要求整定节流儿天小,测定T6.20接力器不动时问T。测定试验6.20.1在制造!内·大型调速器试验用接力器直径位不小于50mm,调速器处于动方式平-衡态,调节参数位于中间值,开环增益为避定,打开开度限制坑均到全开位氢,前入稳定的额定频率信号,接力器稳定在0杀行程左右,使输入频率信号4倍转速死区规定值阶跃变化,用白动记录仪汇录输入频信凸和接力器位移,确定以频率信弓增减间为起点的接力器不动时间T。试验3次,政其平均值

GB/T 9652.2: 1997

6.20.2在电站通过机组地负荷试验,获得机组甩25%负荷示波图,从图上直接求出白发电机定子电流消失为起始点,或甩10%~15%负荷,机组转速上升到0.02%为起始点,到接力器开始运动为止的接力器不动时间T,,测试时应短接调速器用油开关辅助接点信号。用自动记录仪记录机组转速、接力器行程和发电机定子电流时,走纸速度时间分辨率不人于0.029/mm,接力器行程分辨率不大于0.2%mm。

6.21空载试验

6.21.1于动方式空载上况下,测定机组作3 min 内转速摆动值,重复三次,取其平均值,6.21.2白动方式空载工况下,对调速系统施加频率阶跃扰动,记录机组转速,接力器行程等的过渡过程,选取转速摆动值和超调量较小、波动次数少、稳定快的一组调节参数,提供空载运行使用。在该组调节参数下,测定机组在3min内转速摆动值,重复三次,收其均值。6.22变负荷试验(孤立运行)

机组带班立负荷后,作不同调节参数组合下.据现场情况,用不同方式使机组突增、突减负荷,使其变化量不大于机组额定负荷的25火,观察并记录机组转速、水压、功率和导叶接力器行程等参数的过渡过程,据此选定孤立运行负荷工祝时的调节参数。6.23甩负荷试验

空载和负荷调节参数于选定值,调速器处于自动方式平衡状态。依次分别甩掉25%、50%、75%和100%的额定负荷,自动记录机组转速、导叶、转叶(或喷针、折向器的接力器行程、蜗壳水玉及发电机定子电流等参数的过瘦过程

6.24带负荷连续72h运行试验

调节系统和装置的全部调整试验及机组所有其他试验完成后,应拆除全部试验接线,使机组所有设备恢复到止常运行状态,全面清理现场,然后进行带负荷72h连续运行试验。试验中应对各有关部位进行巡回监视并做好运行情况的详细记录。6.25压力罐耐压试验

在制造厂家焊装压力罐完毕后,必须按照GB150规定进行耐压试验,试验压力按下式选取:amPa

Pr = 1. 25 P

式中:Pt——试验压力,MPa;

——设计压力,Mra:

[]—压力罐材质在试验温度下的许用应力,MPa;[t压力罐材在设计温接下的许功应力.MPa。在P,试验压力下,保持30min.试验介质温度不得低于5C。检查焊缝有无泄漏.压力表读数有无明壶下降。如一切正常-再排压至额定值,用500g手循在焊缝两侧25mm范围内轻轻敲击,应无渗透现象。

6.26油压装置密封性试验及总漏油量测定压力罐的油压利油位均保持在正带工作范围内关闭所有对外连通阀门.升压后.5h开始记录8h内的油压变化、油位下降值及8h前后的室温。6.27油泵试运转及翰油量检查

6. 27.1油泵运转试验

启运前,向泵内注入,打川进、出口压力调节阀门,安全阀或阀组均应处于关闭状态,空载运行1h,分别在25%、50%,75%额定油压下各运行10minl.再升至额定油压下运行1h,应无异常现象。6. 27.2油泵输油检查

6.27.2.1压力点油录输油量测定在额定油乐及室温情况下,启动油泵向定量容器中送油(或采用流量计),记下实测压力点实测输油GB/T 9652. 2-1997

量或计量容积V及计量时间,按下式算出实测Q:值:Q-

式中:Q——压力点油泵实测输油堇,I/s;Vi——压力点实测计量容积,Lt

i压力点实计量时间,s。

测定三次,取其平均值。

6.27.2.2岑压点给定转速油泵输油量测定试验时+进出口乐力调节阀门全开(逝压力指示不大于0.03MPa,出I1压力指票不火丁0.05MPa,则视为进、出口压力示值为零)接6.27.2.1方法测定零压点实测油泵输油量Q.。6.27.2.3当试验转速、粘度与给定值不同时.则应按下式换算:Qm=[Q. - (Q. ~ Q)1

式中:Q——力点给定转速油泵输油量,l./s;?·规定粘度,mm\/s:

7——实际粘度,mm/s;

规定转速,r/mint

n实际转速,r/min·

K—换算指教:

Q—--零压点实测油泵输油量,1./s;当

6.28.1试验条件

可在真机或试验压力罐.1进行安全阀或阀组动作模拟试验(后者应模拟真概油系统)。6.28.2安全阀调整试验

启动油泵向压力罐巾送油·根据压力罐上压力表米测定安全阀开启,关闭和全关压力。测定3次,取其平均值..

6.28.3卸载阀试验

调整卸载阀中流塞的\流孔径大小,改变减载时间,要求油泵电动机达到额定转速时,减载非油孔测好被堵住,如从观察孔肴到油流截止,则整定正确。6.29油压装置各油压,油位信号整定值校验人为控制油泵启动或压力罐排油排气、改变油位及油玉,记录正力信号幕利油位信弓器动作值,其动作值与整定值的偏差不得大于规定值。6.30油压装置白动运行模拟试验模拟自动运行,用人为排油排气方式控制油压及油位变化,使压力信污露和油位信号器动作,以控制油泵接各种方式运转并进行自动补气。通过模拟试验,检查油压装置电气控制回路及油压,油位信号器动作的正确性。不允充许采用人为拨动信号器接点的方式进行模拟试验。7试验报告

7.1编写试验报告目的

是正式记载所观测的数据利计算结果,它应拥有足够资料证明按本试验验收规程所作全部试验,己达到试验日的。此外,还应将各试验结果列出表格或绘制曲线,可包括经证实的原始记录(或复制件),测..com

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。