GB/T 11073-1989

基本信息

标准号: GB/T 11073-1989

中文名称:硅片径向电阻率变化的测量方法

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1989-03-31

实施日期:1990-02-01

作废日期:2008-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:327400

标准分类号

标准ICS号:29.040.30

中标分类号:冶金>>金属理化性能试验方法>>H21金属物理性能试验方法

出版信息

页数:14页

标准价格:12.0 元

相关单位信息

复审日期:2004-10-14

起草单位:峨嵋半导体材料研究所

归口单位:中国有色金属工业协会

发布部门:国家技术监督局

主管部门:中国有色金属工业协会

标准简介

本标准规定了用直排四探针方法测量硅单晶片径向电阻率变化的方法。本标准适用于硅片厚度小于探针平均间距。 GB/T 11073-1989 硅片径向电阻率变化的测量方法 GB/T11073-1989 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

硅片径向电阻率变化的测量方法Standard method for measuring radialresistivity variation on silicon slices主题内容与适用范围

GB 11073—-89

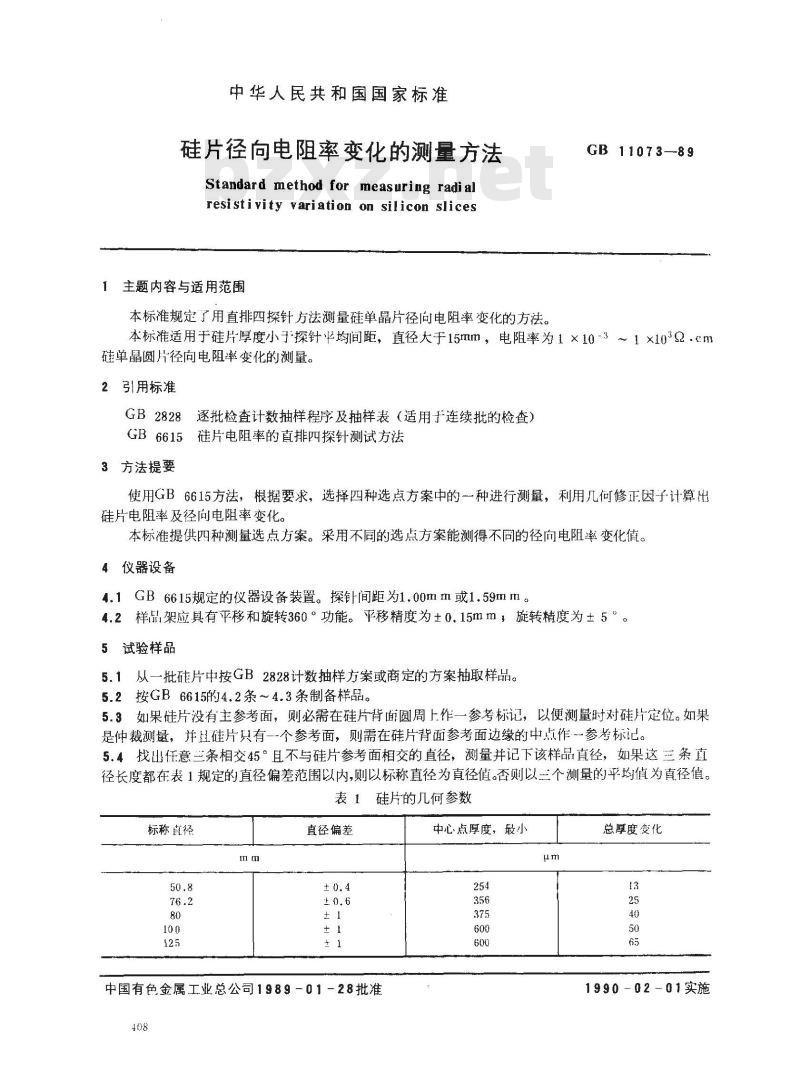

本标准规定了用直排四探针方法测量硅单晶片径向电阻率变化的方法。本标准适用于硅片厚度小于探针平均间距,直径大于15mm,电阻率为1×10-3~1×1032.cm硅单晶圆片径向电阻率变化的测量。2引用标准

GB2828逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB6615硅片电阻率的直排四探针测试方法3方法提要

使用GB6615方法,根据要求,选择四种选点方案中的一种进行测量,利用几何修正因子计算出硅片电阻率及径向电阻率变化。本标准提供四种测量选点方案。采用不同的选点方案能测得不同的径向电阻率变化值。4仪器设备

4.1GB6615规定的仪器设备装置。探针间距为1.00mm或1.59mm。4.2样品架应具有平移和旋转360°功能。平移精度为±0.15mm,旋转精度为±5°5试验样品

5.1从一批硅片中按GB2828计数抽样方案或商定的方案抽取样品。5.2按GB6615的4.2条~4.3条制备样品。5.3如果硅片没有主参考面,则必需在硅片背面圆周上作-一参考标记,以便测量时对硅片定位。如果是仲裁测量,并生硅片只有一个参考面,则需在硅片背面参考面边缘的中点作参考标记。5.4找出任意三条相交45°且不与硅片参考面相交的直径,测量并记下该样品直径,如果这三条直径长度都在表1规定的直径偏差范围以内,则以标称直径为直径值。否则以三个测量的平均值为直径值。表1硅片的几何参数

标称直径

直径偏差

中国有色金属工业总公司1989-01-28批准408

中心点厚度,最小

总厚度变化

1990-02-01实施

GB 11073--89

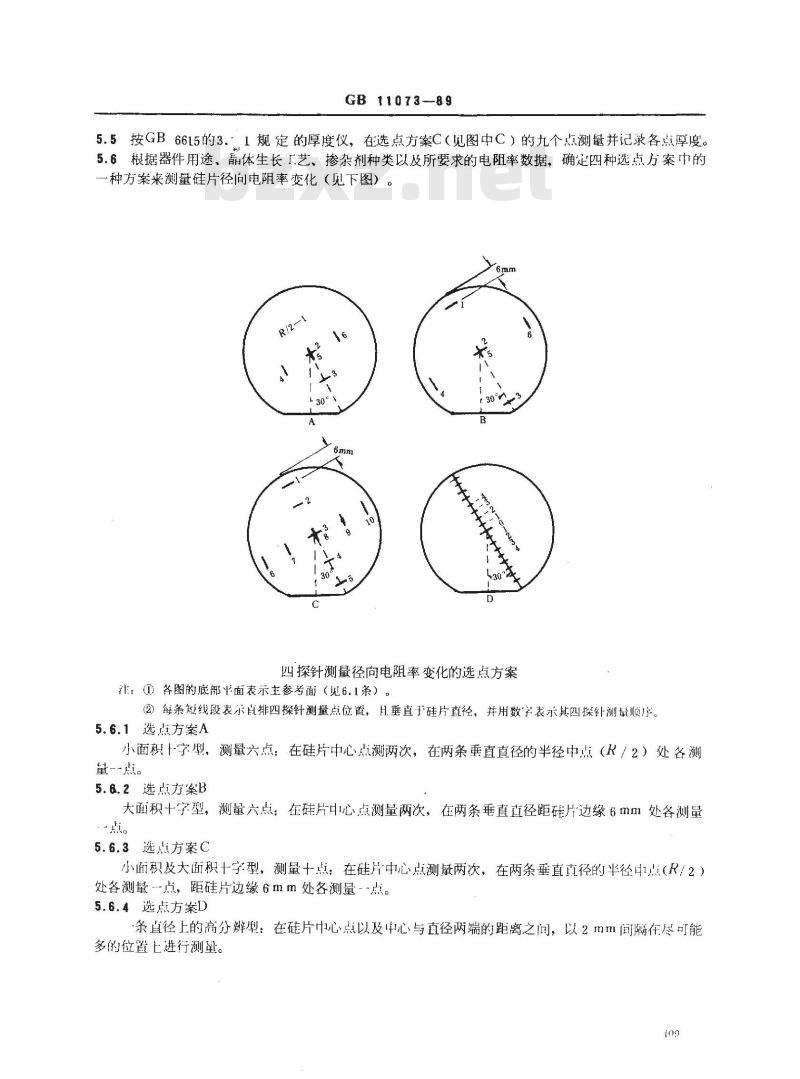

5.5按GB6615的3.1规定的厚度仪,在选点方案C(见图中C)的九个点测量并记录各点厚度。5.6根据器件用途、晶体生长工艺、掺杂剂种类以及所要求的电阻率数据,确定四种选点方案中的一种方案来测量硅片径向电阻率变化(见下图)。mm

四探针测量径向电阻率变化的选点方案注:()各图的底部平面表示主参考面(见6.1条)。②每条短线段表示直排四探针测量点位置,且垂直于硅片直径,并用数字表示其四探针测款顺序。5.6.1选点方案A

小面积十字型,测量六点:在硅片中心点测两次,在两条垂直直径的半径中点(K/2)处各测量—点。wwW.bzxz.Net

5.6.2选点方案B

大面积十字型,测量六点:在硅片中心点测量两次,在两条垂直直径距硅片边缘6mm处各测量-点。

5.6.3选点方案C

小面积及大面积十字型,测量十点:在硅片中心点测量两次,在两条垂直直径的半径中点(R/2)处各测量-点,距硅片边缘6mm处各测量-点。5.6.4选点方案D

条直径上的高分辫型:在硅片中心点以及中心与直径两端的距离之问,以2mm间隔在尽可能多的位置上进行测量。

6测量步骤

GB11073—89

6.1调整样品,使第次测量的直径位于与主参考面垂直的直径或通过参考标记的直径,沿逆时针方向旋转30°的位置上(见5.3条和上图)。仲裁测量时,要记下相对参考面和参考标证的各测量点位置。

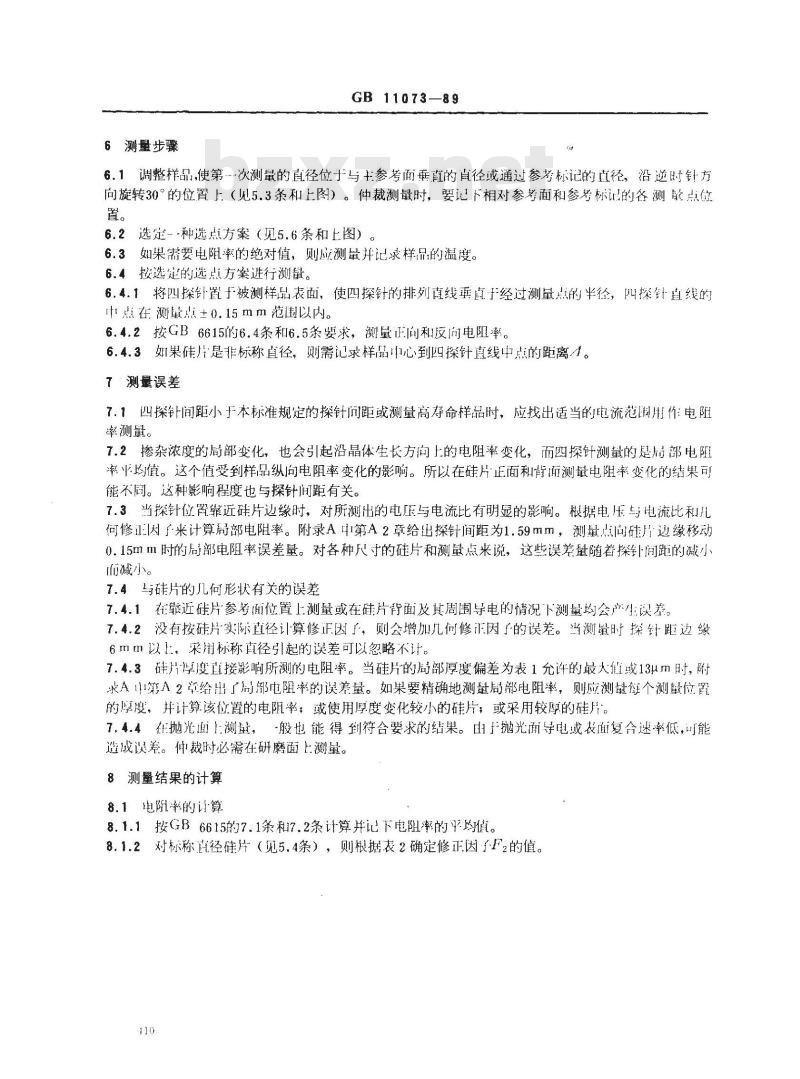

6.2选定-·种选点方案(见5.6条和上图)。6.3如果需要电阻率的绝对值,则应测量并记录样品的温度。6.4按选定的选点方案进行测量。6.4.1将四探针置于被测样品表面,使四探针的排列直线垂直于经过测量点的半径,四探针直线的中点在测量点±0.15mm范围以内。6.4.2按GB6615的6.4条和6.5条要求,测量正向和反尚电阻率。6.4.3如果硅片是非标称直径,则需记求样品中心到四探针直线中点的距离1。7测量误差

7.1四探针间距小于本标准规定的探针问距或测量高寿命样品时,应找出适当的电流范围用作:电阻率测量。

7.2掺杂浓度的局部变化,也会引起沿晶体生长方向上的电阻率变化,而四探针测量的是用部电阻率平均值。这个值受到样品纵向电阻率变化的影响。所以在硅片正面和背面测量电阻率变化的结果可能不商。这种影响程度也与探针间距有关。7.3当探针位置靠近硅片边缘时,对所测出的电压与电流比有明显的影响。根据电压与电流比和几何修l因了米计算周部电阻率。附录A中第A2章给出探针间距为1.59mm,测量点向硅片边缘移动0.15mm时的局部电阻率误差量。对各种尺寸的硅片和测量点来说,这些误差量随着探针间距的减小而减小。

7.4与硅片的几何形状有关的误差7.4.1在靠近硅片参考面位置上测量或在硅片背面及其周围导电的情况下测量均会产生误差。7.4.2没有按硅片实际直径计算修正因子,则会增加几何修证因了的误差。当测量时探针距边缘6mm以上,采用标称直径引起的误差可以忽略不计。7.4.3硅片厚度直接影响所测的电阻率。当硅片的局部厚度偏差为表1允许的最大值或13um时,附录A中第A2南给出了周部电阻率的误差量。如果要精确地测量周部电阻率,则应测量每个测量位置的厚度,并计算该位置的电阻率;或使用厚度变化较小的硅片;或采用较厚的硅片。7.4.4在抛光面上测量,-般也能得到符合要求的结果。由扩抛光面导电或表面复合速率低,可能造成误差。仲裁时必需在研磨面上测量。8测量结果的计算

8.1电阻率的计算

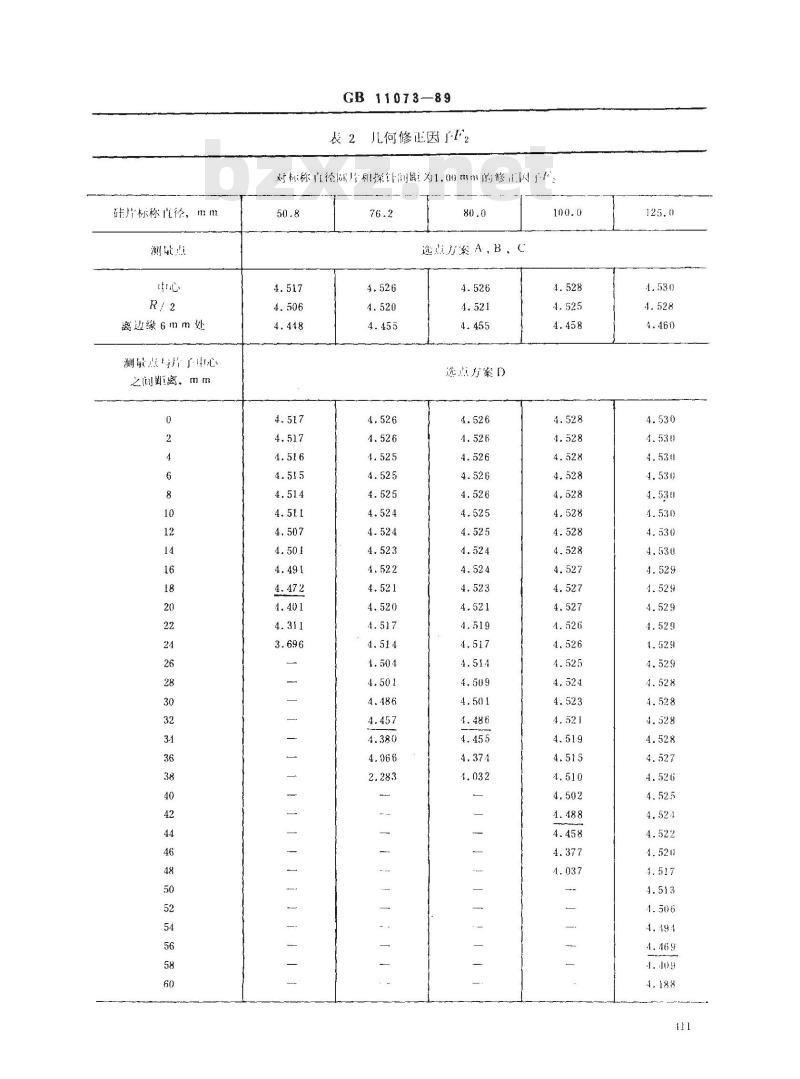

8.1.1按GB6615的7.1条和7.2条计算并记下电阻率的平均值。8.1.2对标称直径硅片(见5.4条),则根据表2确定修正因了1F2的值。110

硅片标称直径,mm

测量点

离边缘6mm处

测最点考滑了中心

之t距离,mm

GB11073—89

表2儿何修正因

对标称直径摄片和探让间距为1.00mm的修正内子子50.8

选点方案A,B,C

选点方案D

硅片标称直径,mm

测量点

离边缘6m㎡处

测敏点与片中心

之闻距离,mm

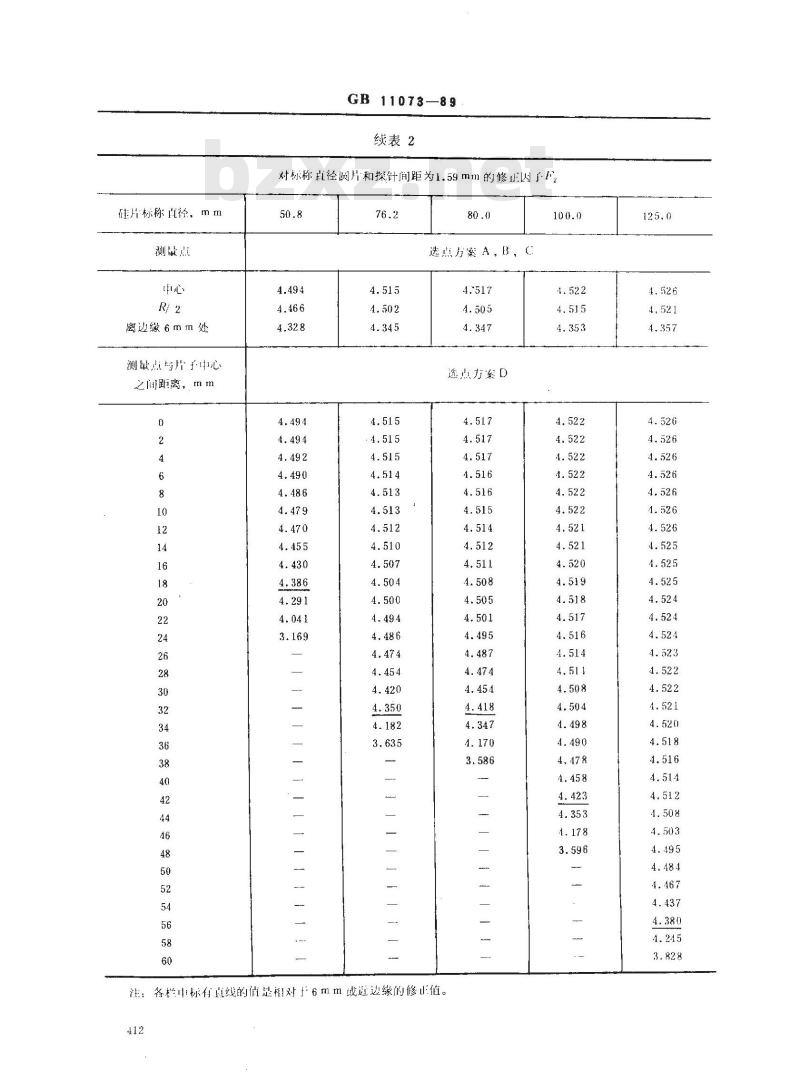

GB11073—89

续表2

对标称直径圆片和探针间距为1.59mm的修正因内了150.8

选点方案A,B,C

选点方案D

注:各栏中标有直线的值是相对6mm或近边缘的修止值。412

GB 11073--89

8.1.3对非标称直径的硅片及探针间距不为1.00mm或1.59mm时,按附录A中第A3章进行修止。8.1.4如果需要电阻率的绝对值,则可按GB6615的7.4条和7.6条的规定计算该温度下的样品电阻率。

注:如果需要的仪仪是随位置的电阻率变化,则温度的修正可以忽略不计。在测量过程中,如样乱:温度变化不大于2(,测引起计算电阻率变化的误差不大2%。对选点方案A或B,按式(1)计算电阻率均百分变化(%)。8.2

平均百分变化=[(papc)/pc×100式:Pe-

硅片心点测得的两次电阻率半均值,α,cm;-硅片半径中点或距边缘6mm处测得四个电阻率平均值,·cm。8.3对选点方案C或D,按式(2)计算电阻率最大百分变化(%)。最大百分变化=【(m-m)/Pm]×100…式41:Pm----测得的最大电阻率值,·cm;pm-

9精密度

测得的最小电阻率值,α·cm。(1)

:(2)

9.1径向电阻率变化的测量精密度,直接取决于电阻率测量的精密度。如果认为探针的位置和硅片的直径都是合适的,而单个电阻率测量的精密度是误差的原因,那么,径向电阻率变化的精密度,由附求A中第A1章给出(见表A1)。

9.2电阻率值计算的误差,是由修正因子F2的误差引起,而F的误差是由探针的位置误差、硅片直径误差或硅片厚度误差引起。当探针间距不大1.59mm时,以上因素引起的误差都不会超出附录A中第A2章给山的数值。

10试验报告

试验报告应包括以下内容:

样品编号:

操作者;

口期;

选择的选点方案;

测量电流值,mA;

探针间距,mm;

硅片肖径,mm;

采用选点方案A或B,要报告电阻率的平均百分变化(见8.2条);采用选点方案C或D,要报告电阻率的最大百分变化(见8.3条)。i.

10.2如有特殊要求,报告还包括:硅片每个测量点的电阻率,2·cm;a.

硅片中心点电阻率值(2·cm)或电阻率最大值或最小值(α·cm)及其位置;b.

测量时该硅片温度、测量点顺序(见图)。10.3如进行仲裁测量,应画出测量表面图,标明测量直径和参考标记。413

GB 11073--89

附录A

硅片径向电阻率变化偏差的计算(补充件)

A1根据各次电阻率测量值的偏差来计算径问电阻率变化的偏差。A1.1本证算方法用1估计8.2条或8.3条4计算径例电阻率变化测量的预期精密度,径尚电阻率的变化是由各个不问测敏位置测得的电阻率的变化率引起的。表A1给出了。此典型测试情况的计算结果。

A1.1.1此处不考虑由于探针位置、硅片直径及硅片厚度的误差所造成的各次电阻率测量的误差。在不同的实验室或在同-实验室进行重复测量时,由这些误差,会得到电阻率显著不阅的径尚变化估计值Y。假如有这些误差存在的话,使用式(A5)的结果就没有意义。A1.1.2附录求A2列出「极端情沉下,探针位置、硅片直径和硅片厚度的误差对各次电阻率测量的影响。

A1.2变化关系的推导,电阻率的相对径向变化为一个分数,它可以用式(A1)米表示:Y =0aP1=(02)

武:Y

一电阻率相对径向偏差;

一本标准公式(1)4的a或本标准公式(2)中的Pm,·cm;p2

一本标准公式(1)中的pc或本标准公式(2)中的pm,α·cm。01-

公式(A1)可以写成下面的形式:(

式中:一在号02位置上进行的测最次数;—在符号0,位置上进行的测量次数;一在位置讠I测量的电阻率数值,α·cm。0:

然后可得:

2()=(-

.2(pi)

式:2(Y)——本标准公式(1)或公式(2)得到的径向变化测量的偏差;J2(O:)

-0;的测最偏差。

把P2/p,考作r,代人公式(A2),再进行公式(A3)的累加就得到:G2(Y):

此处,已经假设所有的o2(p:)值都等u2()r

(A2)

用(β)表示备次电阻率测量值的相对标准偏差(百分率),则各次电阻率测量值的绝对标准偏差G(p)表示为:

(p)·pi

为广消去样品本身电阻率的影响,公式(A4)可以改笃如下:114

GB 11073-89

()=[(\)\+

A1.3径向电阻率变化测量的结果的完究整表达式,由所计算的径向电阻率变化结合它在95%置信度及20值表示为.个百分数:

[Y.+ 2α(Y) ×100 %

A1.4作为个实例,设在同实验室内,在-硅片上用A或B方案选点,测得P,和P2间的电附率差值为25%;各次电阻率测量的相对标准偏差≥(P)0.5%,即:Y=0.25;

Z (p) = ±0.5%;

将这些数值代入公式(A6),得到:α2(Y)=((0.5/100)2(1/4)+[(1.25)2/2])((Y)= ±0.005 08

2α(Y)=±0.0102

式中:((Y)一径向电阻率变化测量的标准偏差估计值。于是,标明了不确定性的电阻率变化最终表示为:(【[Y±20(V))×100)%=(25±1.02)%(A8)

A1.5作为第个实例,设样品的相对径间电阻率变化为Y=0.01,而Z(p)、、k值都亏1例相周,公式(A6)得:

02(Y)=[(0.5/100)2] 1/4+(1.0)\/2) .:0(Y)=±0.00436

20(Y)=±0.00872

是,径间电阻率变化的最终表达式为:【Y ± 20(Y )3 ×1001 % = (1 ±0.87) %.(A9)

A1.6在各次电阻率测试中,作为独立参数标出被测量值的不确定性或标准偏筹巧用门分数来表示其不确定性是等效的,但从表A1中可以看出:在相对电阻率变化Y值小时,对电阻率测量的某标准偏差,其径向变化的绝对标准偏差近似为一与电阻率径向变化量无关的常数。但是,用徐间变化分数来表示的相对标准偏差却表明测试的质量在降低。这种情况下,把径尚电阻率变化的不确定性表示为径尚变化的百分数是不恰当的。115

≥(p)

GB11073—89

径向电阻率变化的精密度

用两倍标准偏差表示的精密度【2α(Y)】j=4,k=2

j=8,=

用两倍相对标准偏差表示的精密度(【2((9)/]×100%)i= 4,=2

j=8,k=4

=0.01,0.05,

注:了=4利k=2是对应十:组选点方案A或B的数据。对于·个试验室测量,应用选点方案A或B的两组数据,或者两个实验室测量。应用方案A或B,且每个实验室提供组数据时,要选用-8,k=1。对于其他-些选点方案,根据电阻率的最大和最小值来计算径向变化,应按照公式(A2)根据、衣的定义来确定和的值。假如取儿组重复数据或采用多个实验室的结果,就要把√作为作下测得的村对径而变化:的全部平值,并按所用的测量数以扩大i和的数值。A2由于探针位置误差与硅片几何尺寸误差引起的测量偏差表A2.1表A2给出了探针位置和直径偏差导致计算电阻率最大误差的例子。表A3给出「局部厚度偏离标称值时,所计算的电阻率中最大误差例子。416

标称直径

探针的位置

硅片中心

离边缘6

离中心20

离中心22

离中心24

硅片中心

离边缘6

离中心32

离中心34

离中心36

硅片4心

离边缘6

离中心34

离中心36

离中心38

硅片中心

离边缘6

离中心44

离中心46

离中心48

硅片中心

离心56

离边缘6

离中心58

离中心60

GB 11073-89

由探针位置和直径的公差引起的电阻率最大误差选点方案

A、B,C,D

IA,B,C,D

A,B,C,D

A,B,C,D

.A,B,C,D

如探针向硅片边缘位移0.15mm,利用表2中的修正因子计算得到的高部电率的误差仙。注:EA

如硅片的直径为表1中偏差允许的最小值,利用表2中的修正因了计算得的高部电阻率的误差值?E,B-

③EC———如探针向硅片边缘位移0.15mm,并H片了直径为表1中偏差允许的最小值,利用表2中的修对计算的局部电阻率的误差值。117

正片标称直径

A3修正内fF,计算公式

Fz的计算公式为:

GB11073-89

表A3硅片周部厚度变化引起的计算电阻率误差厚度变化

F2=Tn 2

式中:n2=21n2*

at = (V2-V,)2+ (u +u2)2,

a2 = (V2+,)2 + (u2 +ur)2;

α = (V2Vi)2 + (u2-ui)\;

as = (V2+Vi)2+ (u2-ur)2,

u,=3—

1(R)

D,=(1 +号) +号(号

Dz#(1 +

S、R、4的表示如图A1所示。

厚度变化

11073—89

S一探针间距,R一硅片半径;A一探针至硅片中心距离附加说明:

本标准由中国有色金属工业总公司标准计量研究所提出。本标准由峨嵋半导体材料研究所负责起草。本标准主要起草人王鸿高、李英瑶、李家彦、过惠芬。本标准等效采用美国试验与材料学会标准ASTMF81《硅片径向电阻率变化测量方法》。419

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

硅片径向电阻率变化的测量方法Standard method for measuring radialresistivity variation on silicon slices主题内容与适用范围

GB 11073—-89

本标准规定了用直排四探针方法测量硅单晶片径向电阻率变化的方法。本标准适用于硅片厚度小于探针平均间距,直径大于15mm,电阻率为1×10-3~1×1032.cm硅单晶圆片径向电阻率变化的测量。2引用标准

GB2828逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB6615硅片电阻率的直排四探针测试方法3方法提要

使用GB6615方法,根据要求,选择四种选点方案中的一种进行测量,利用几何修正因子计算出硅片电阻率及径向电阻率变化。本标准提供四种测量选点方案。采用不同的选点方案能测得不同的径向电阻率变化值。4仪器设备

4.1GB6615规定的仪器设备装置。探针间距为1.00mm或1.59mm。4.2样品架应具有平移和旋转360°功能。平移精度为±0.15mm,旋转精度为±5°5试验样品

5.1从一批硅片中按GB2828计数抽样方案或商定的方案抽取样品。5.2按GB6615的4.2条~4.3条制备样品。5.3如果硅片没有主参考面,则必需在硅片背面圆周上作-一参考标记,以便测量时对硅片定位。如果是仲裁测量,并生硅片只有一个参考面,则需在硅片背面参考面边缘的中点作参考标记。5.4找出任意三条相交45°且不与硅片参考面相交的直径,测量并记下该样品直径,如果这三条直径长度都在表1规定的直径偏差范围以内,则以标称直径为直径值。否则以三个测量的平均值为直径值。表1硅片的几何参数

标称直径

直径偏差

中国有色金属工业总公司1989-01-28批准408

中心点厚度,最小

总厚度变化

1990-02-01实施

GB 11073--89

5.5按GB6615的3.1规定的厚度仪,在选点方案C(见图中C)的九个点测量并记录各点厚度。5.6根据器件用途、晶体生长工艺、掺杂剂种类以及所要求的电阻率数据,确定四种选点方案中的一种方案来测量硅片径向电阻率变化(见下图)。mm

四探针测量径向电阻率变化的选点方案注:()各图的底部平面表示主参考面(见6.1条)。②每条短线段表示直排四探针测量点位置,且垂直于硅片直径,并用数字表示其四探针测款顺序。5.6.1选点方案A

小面积十字型,测量六点:在硅片中心点测两次,在两条垂直直径的半径中点(K/2)处各测量—点。wwW.bzxz.Net

5.6.2选点方案B

大面积十字型,测量六点:在硅片中心点测量两次,在两条垂直直径距硅片边缘6mm处各测量-点。

5.6.3选点方案C

小面积及大面积十字型,测量十点:在硅片中心点测量两次,在两条垂直直径的半径中点(R/2)处各测量-点,距硅片边缘6mm处各测量-点。5.6.4选点方案D

条直径上的高分辫型:在硅片中心点以及中心与直径两端的距离之问,以2mm间隔在尽可能多的位置上进行测量。

6测量步骤

GB11073—89

6.1调整样品,使第次测量的直径位于与主参考面垂直的直径或通过参考标记的直径,沿逆时针方向旋转30°的位置上(见5.3条和上图)。仲裁测量时,要记下相对参考面和参考标证的各测量点位置。

6.2选定-·种选点方案(见5.6条和上图)。6.3如果需要电阻率的绝对值,则应测量并记录样品的温度。6.4按选定的选点方案进行测量。6.4.1将四探针置于被测样品表面,使四探针的排列直线垂直于经过测量点的半径,四探针直线的中点在测量点±0.15mm范围以内。6.4.2按GB6615的6.4条和6.5条要求,测量正向和反尚电阻率。6.4.3如果硅片是非标称直径,则需记求样品中心到四探针直线中点的距离1。7测量误差

7.1四探针间距小于本标准规定的探针问距或测量高寿命样品时,应找出适当的电流范围用作:电阻率测量。

7.2掺杂浓度的局部变化,也会引起沿晶体生长方向上的电阻率变化,而四探针测量的是用部电阻率平均值。这个值受到样品纵向电阻率变化的影响。所以在硅片正面和背面测量电阻率变化的结果可能不商。这种影响程度也与探针间距有关。7.3当探针位置靠近硅片边缘时,对所测出的电压与电流比有明显的影响。根据电压与电流比和几何修l因了米计算周部电阻率。附录A中第A2章给出探针间距为1.59mm,测量点向硅片边缘移动0.15mm时的局部电阻率误差量。对各种尺寸的硅片和测量点来说,这些误差量随着探针间距的减小而减小。

7.4与硅片的几何形状有关的误差7.4.1在靠近硅片参考面位置上测量或在硅片背面及其周围导电的情况下测量均会产生误差。7.4.2没有按硅片实际直径计算修正因子,则会增加几何修证因了的误差。当测量时探针距边缘6mm以上,采用标称直径引起的误差可以忽略不计。7.4.3硅片厚度直接影响所测的电阻率。当硅片的局部厚度偏差为表1允许的最大值或13um时,附录A中第A2南给出了周部电阻率的误差量。如果要精确地测量周部电阻率,则应测量每个测量位置的厚度,并计算该位置的电阻率;或使用厚度变化较小的硅片;或采用较厚的硅片。7.4.4在抛光面上测量,-般也能得到符合要求的结果。由扩抛光面导电或表面复合速率低,可能造成误差。仲裁时必需在研磨面上测量。8测量结果的计算

8.1电阻率的计算

8.1.1按GB6615的7.1条和7.2条计算并记下电阻率的平均值。8.1.2对标称直径硅片(见5.4条),则根据表2确定修正因了1F2的值。110

硅片标称直径,mm

测量点

离边缘6mm处

测最点考滑了中心

之t距离,mm

GB11073—89

表2儿何修正因

对标称直径摄片和探让间距为1.00mm的修正内子子50.8

选点方案A,B,C

选点方案D

硅片标称直径,mm

测量点

离边缘6m㎡处

测敏点与片中心

之闻距离,mm

GB11073—89

续表2

对标称直径圆片和探针间距为1.59mm的修正因内了150.8

选点方案A,B,C

选点方案D

注:各栏中标有直线的值是相对6mm或近边缘的修止值。412

GB 11073--89

8.1.3对非标称直径的硅片及探针间距不为1.00mm或1.59mm时,按附录A中第A3章进行修止。8.1.4如果需要电阻率的绝对值,则可按GB6615的7.4条和7.6条的规定计算该温度下的样品电阻率。

注:如果需要的仪仪是随位置的电阻率变化,则温度的修正可以忽略不计。在测量过程中,如样乱:温度变化不大于2(,测引起计算电阻率变化的误差不大2%。对选点方案A或B,按式(1)计算电阻率均百分变化(%)。8.2

平均百分变化=[(papc)/pc×100式:Pe-

硅片心点测得的两次电阻率半均值,α,cm;-硅片半径中点或距边缘6mm处测得四个电阻率平均值,·cm。8.3对选点方案C或D,按式(2)计算电阻率最大百分变化(%)。最大百分变化=【(m-m)/Pm]×100…式41:Pm----测得的最大电阻率值,·cm;pm-

9精密度

测得的最小电阻率值,α·cm。(1)

:(2)

9.1径向电阻率变化的测量精密度,直接取决于电阻率测量的精密度。如果认为探针的位置和硅片的直径都是合适的,而单个电阻率测量的精密度是误差的原因,那么,径向电阻率变化的精密度,由附求A中第A1章给出(见表A1)。

9.2电阻率值计算的误差,是由修正因子F2的误差引起,而F的误差是由探针的位置误差、硅片直径误差或硅片厚度误差引起。当探针间距不大1.59mm时,以上因素引起的误差都不会超出附录A中第A2章给山的数值。

10试验报告

试验报告应包括以下内容:

样品编号:

操作者;

口期;

选择的选点方案;

测量电流值,mA;

探针间距,mm;

硅片肖径,mm;

采用选点方案A或B,要报告电阻率的平均百分变化(见8.2条);采用选点方案C或D,要报告电阻率的最大百分变化(见8.3条)。i.

10.2如有特殊要求,报告还包括:硅片每个测量点的电阻率,2·cm;a.

硅片中心点电阻率值(2·cm)或电阻率最大值或最小值(α·cm)及其位置;b.

测量时该硅片温度、测量点顺序(见图)。10.3如进行仲裁测量,应画出测量表面图,标明测量直径和参考标记。413

GB 11073--89

附录A

硅片径向电阻率变化偏差的计算(补充件)

A1根据各次电阻率测量值的偏差来计算径问电阻率变化的偏差。A1.1本证算方法用1估计8.2条或8.3条4计算径例电阻率变化测量的预期精密度,径尚电阻率的变化是由各个不问测敏位置测得的电阻率的变化率引起的。表A1给出了。此典型测试情况的计算结果。

A1.1.1此处不考虑由于探针位置、硅片直径及硅片厚度的误差所造成的各次电阻率测量的误差。在不同的实验室或在同-实验室进行重复测量时,由这些误差,会得到电阻率显著不阅的径尚变化估计值Y。假如有这些误差存在的话,使用式(A5)的结果就没有意义。A1.1.2附录求A2列出「极端情沉下,探针位置、硅片直径和硅片厚度的误差对各次电阻率测量的影响。

A1.2变化关系的推导,电阻率的相对径向变化为一个分数,它可以用式(A1)米表示:Y =0aP1=(02)

武:Y

一电阻率相对径向偏差;

一本标准公式(1)4的a或本标准公式(2)中的Pm,·cm;p2

一本标准公式(1)中的pc或本标准公式(2)中的pm,α·cm。01-

公式(A1)可以写成下面的形式:(

式中:一在号02位置上进行的测最次数;—在符号0,位置上进行的测量次数;一在位置讠I测量的电阻率数值,α·cm。0:

然后可得:

2()=(-

.2(pi)

式:2(Y)——本标准公式(1)或公式(2)得到的径向变化测量的偏差;J2(O:)

-0;的测最偏差。

把P2/p,考作r,代人公式(A2),再进行公式(A3)的累加就得到:G2(Y):

此处,已经假设所有的o2(p:)值都等u2()r

(A2)

用(β)表示备次电阻率测量值的相对标准偏差(百分率),则各次电阻率测量值的绝对标准偏差G(p)表示为:

(p)·pi

为广消去样品本身电阻率的影响,公式(A4)可以改笃如下:114

GB 11073-89

()=[(\)\+

A1.3径向电阻率变化测量的结果的完究整表达式,由所计算的径向电阻率变化结合它在95%置信度及20值表示为.个百分数:

[Y.+ 2α(Y) ×100 %

A1.4作为个实例,设在同实验室内,在-硅片上用A或B方案选点,测得P,和P2间的电附率差值为25%;各次电阻率测量的相对标准偏差≥(P)0.5%,即:Y=0.25;

Z (p) = ±0.5%;

将这些数值代入公式(A6),得到:α2(Y)=((0.5/100)2(1/4)+[(1.25)2/2])((Y)= ±0.005 08

2α(Y)=±0.0102

式中:((Y)一径向电阻率变化测量的标准偏差估计值。于是,标明了不确定性的电阻率变化最终表示为:(【[Y±20(V))×100)%=(25±1.02)%(A8)

A1.5作为第个实例,设样品的相对径间电阻率变化为Y=0.01,而Z(p)、、k值都亏1例相周,公式(A6)得:

02(Y)=[(0.5/100)2] 1/4+(1.0)\/2) .:0(Y)=±0.00436

20(Y)=±0.00872

是,径间电阻率变化的最终表达式为:【Y ± 20(Y )3 ×1001 % = (1 ±0.87) %.(A9)

A1.6在各次电阻率测试中,作为独立参数标出被测量值的不确定性或标准偏筹巧用门分数来表示其不确定性是等效的,但从表A1中可以看出:在相对电阻率变化Y值小时,对电阻率测量的某标准偏差,其径向变化的绝对标准偏差近似为一与电阻率径向变化量无关的常数。但是,用徐间变化分数来表示的相对标准偏差却表明测试的质量在降低。这种情况下,把径尚电阻率变化的不确定性表示为径尚变化的百分数是不恰当的。115

≥(p)

GB11073—89

径向电阻率变化的精密度

用两倍标准偏差表示的精密度【2α(Y)】j=4,k=2

j=8,=

用两倍相对标准偏差表示的精密度(【2((9)/]×100%)i= 4,=2

j=8,k=4

=0.01,0.05,

注:了=4利k=2是对应十:组选点方案A或B的数据。对于·个试验室测量,应用选点方案A或B的两组数据,或者两个实验室测量。应用方案A或B,且每个实验室提供组数据时,要选用-8,k=1。对于其他-些选点方案,根据电阻率的最大和最小值来计算径向变化,应按照公式(A2)根据、衣的定义来确定和的值。假如取儿组重复数据或采用多个实验室的结果,就要把√作为作下测得的村对径而变化:的全部平值,并按所用的测量数以扩大i和的数值。A2由于探针位置误差与硅片几何尺寸误差引起的测量偏差表A2.1表A2给出了探针位置和直径偏差导致计算电阻率最大误差的例子。表A3给出「局部厚度偏离标称值时,所计算的电阻率中最大误差例子。416

标称直径

探针的位置

硅片中心

离边缘6

离中心20

离中心22

离中心24

硅片中心

离边缘6

离中心32

离中心34

离中心36

硅片4心

离边缘6

离中心34

离中心36

离中心38

硅片中心

离边缘6

离中心44

离中心46

离中心48

硅片中心

离心56

离边缘6

离中心58

离中心60

GB 11073-89

由探针位置和直径的公差引起的电阻率最大误差选点方案

A、B,C,D

IA,B,C,D

A,B,C,D

A,B,C,D

.A,B,C,D

如探针向硅片边缘位移0.15mm,利用表2中的修正因子计算得到的高部电率的误差仙。注:EA

如硅片的直径为表1中偏差允许的最小值,利用表2中的修正因了计算得的高部电阻率的误差值?E,B-

③EC———如探针向硅片边缘位移0.15mm,并H片了直径为表1中偏差允许的最小值,利用表2中的修对计算的局部电阻率的误差值。117

正片标称直径

A3修正内fF,计算公式

Fz的计算公式为:

GB11073-89

表A3硅片周部厚度变化引起的计算电阻率误差厚度变化

F2=Tn 2

式中:n2=21n2*

at = (V2-V,)2+ (u +u2)2,

a2 = (V2+,)2 + (u2 +ur)2;

α = (V2Vi)2 + (u2-ui)\;

as = (V2+Vi)2+ (u2-ur)2,

u,=3—

1(R)

D,=(1 +号) +号(号

Dz#(1 +

S、R、4的表示如图A1所示。

厚度变化

11073—89

S一探针间距,R一硅片半径;A一探针至硅片中心距离附加说明:

本标准由中国有色金属工业总公司标准计量研究所提出。本标准由峨嵋半导体材料研究所负责起草。本标准主要起草人王鸿高、李英瑶、李家彦、过惠芬。本标准等效采用美国试验与材料学会标准ASTMF81《硅片径向电阻率变化测量方法》。419

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。