GB 10478-1989

基本信息

标准号: GB 10478-1989

中文名称:液化气体铁道罐车技术条件

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1989-03-22

实施日期:1989-10-01

作废日期:2007-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:794929

标准分类号

标准ICS号:铁路工程>>铁路车辆>>45.060.20车辆

中标分类号:铁路>>铁路车辆>>S52铁路货车

关联标准

替代情况:被GB/T 10478-2006代替

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:23, 字数:39000

标准价格:14.0 元

相关单位信息

复审日期:2004-10-14

起草单位:锦西化工机械厂

归口单位:全国锅炉压力容器标准化技术委员会

发布部门:国家技术监督局

主管部门:国家标准化管理委员会

标准简介

本标准规定了液化气体铁道罐车的技术要求、检验方法及验收细则。本标准适用于1435mm标准轨距运输液化气体的新造四轴铁道罐车。 GB 10478-1989 液化气体铁道罐车技术条件 GB10478-1989 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

液化气体铁道罐车技术条件

Speelficatlons for Iiquid gas tank cars1主题内容与适用范围

本标准规定了液化气体铁道嚏车的技术要求、检验方祛及验收细则。UDC 625.246

.6 :061.81

GB 10476—89

本标准适用于1435mm标准轨距运输液化气体的新造四轴铁道赠车(以下简称恤车)。液化气体(以下简称为介质)包括:液氨、液氯、液态二氧化硫、丙烯、丙烷、丁烯、丁二烯及液化石油气。

运输与上述介质物理化学性质相近的其他液化气体的罐车亦可参照执行。2引用标准

GB146.1标准轨距铁路机车车辆限界GB150

GB 232

GB 699

GB1300

GB1348

GB1591

GB1804

GB2106

GB2650

GB3077

GB3323

GB4159

GB5117

GB5118

GB5293

GB5599

GB5600

GB5601

GB5676

钢制压力容器

金属拉力试验法

金属弯曲试验方法

优质碳素结构钢钢号和一般技术条件普通碳素结构钢技术条件

焊接用钢丝

球墨铸铁件

低合金结构钢技术条件

公差与配合未注公差尺寸的极限偏差金属夏比(V型缺口)冲击试验方法焊接接头冲击试验法

合金结构钢技术条件

钢熔化焊对接接头射线照相和质盘分级金属低温夏比冲击试验方法

碳钢焊条

低合金钢焊条

碳素钢埋弧焊用焊剂

铁道车辆动力学性能评定和试验鉴定规范铁道货车通用技术条件

铁道货车组装后的检查与试验规则灰铸铁分级

一般工程用铸造碳钢

压力容器用碳紊钢和低合金钢厚钢板GB6654

GB7703.1铁道车辆标记一般规则GB7703.2铁道车辆标记文字与字体中华人民共和国化学工业部1989-02-21批准1989-10-01实施

JB1150

JB1152

JB2536

JB3965

HG 5—1587

HG5—1588

TB1134

TB 1467

TB 1580

TB 1584

TB 1586

TB 1883

TB1901

3基本要求

无缝钢管

GB 10478-89

压力容器锻件技术条件

压力容器用钢板超声波探伤

锅炉和钢制压力容器对接焊缝超声波探伤压力容器油漆,包装、运输

钢制压力容器磁粉探伤

藏化石油气车弹簧式安全阀

液化石油气紫急切断阀

货车木材技术条件

铁道机车车辆镀件通用技术条件机车车辆新造焊接技术条件

车辆新造铆接技术条件

车辆车钩缓冲装置组装技术条件货车两轴转向架通用技术条件

车辆制动装置组装技术条件

罐车应按本标准及按规定程序批准的产品图样要求进行制造、检验和验收。其未尽事宜应符合化工部《液化气体铁路蹭车安全管理规程》、GB150及GB5600的规定。$.2随车的动力学性能要求应符合GB5599的规定。3.3罐车外形尺寸应符合GB146.1的规定。3.4随车能通过最小曲线半径145m。车构造速度一般不低于100km/h。#.5

9.6罐车禁止通过驼峰和溜放。

4材料

懂车所使用的材料应符合相应标准的规定,并具有质量合格证明书。司.2尴车體体受压元件的材料应符合下列标准和图样的规定。4.2.1钢板应符合GB6654的规定。4.2.2钢管应符合YB231的规定。4.2.3棒材应特合GB699、GB700及GB3077的规定。4.2.4锻件应符合JB755的规定,且不低于Ⅱ级的要求。4.2.5焊接材料应符合GB 1300、GB 5117、GB 5118及G 5293的规定。4.3尴车一般用材应将合下列标准和图样的规定。4.3.1

普通碳素结构钢应符合GB700的规定。低合金结构钢应符合GB1591的规定。4. a.2

碳素钢铸件应符合GB5676的规定。4.3.4灰铁铸件应符合GB5675的规定。4,8.6球墨铸件应符合GB1348的规定。4.a.6锻件应符合TB1467的规定。4.3.7 木制件应符合TB 1134的规定。4,4制造体主体件(髓体主体件指简体与封头)的钢板在计货时应向钢厂提出如下要求,对公称厚度S,大于或等于20mm的钢板,应逐张进行超声波探伤检查,并符合JB1150中的Ⅱ级规定。

GB 10478—89

4.5制造厂应对罐体主体件的钢板在使用前进行复验,但对符合劳动部锅炉局“免验规定”的材料可以免除复验。

复验内容如下:

4.5.1按炉、批复验钢板的化学成分和力学性能。4.5.2逐张检查钢板的表面质量,不合格的钢板不准使用。4.5.3对钢厂有探伤保证的材料,一般可不进行超声波探伤复验。对外观质量或质量合格证明书有疑问的钢板应进行超声被探伤复验,抽查率不小于20%,但每炉批不少于一张。若出现不合格品,应逐张检查。

对钢厂无探伤保证的材料,应逐张进行检查。材料复验结果,各项性能应符合相应材料的标准及本标准的要求。4.B制造罐体的主要受压元件材料必须有材料移植标记(内容包括材料牌号,护号,批号,编号等)或材料标记代号,并且有移植记录。注:主要受压元件指商体、封头、人孔颈,人孔法兰,人孔盖板、补强元件及人孔螺栓。.赠体主要受压元件材料代用,必须征得罐车设计单位的同意,并附证明文件。4.8来用国外材料时,应按国外相应的容器用钢标准验收。国外材料的代用应按第4.7条的规定。5走行装置总成制造

“走行装置总成”为底架、转向架、制动装置,车钩缓冲装置的总称。5.1 一般要求

5.1.1铆接件应符合TB1584的规定。5.t.2焊接件应符合TB1580的规定。5.1.$机械加工件表面和非机械加T件表面的未注公差尺寸的极限偏差,分别按GB 1804规定的Js14级和Js16级精度。

5.1.4除图样注明者外,组装尺寸公差按GB1804中标准公差IT16级精度制造。5.1.5所有螺栓在组装后露出螺母的长度,最短不得小于一个螺距,最长不得大于一个螺母厚度。5.1.6手制动轴上、下端部的开口销应卷于轴上,其余部位的开口销安装后劈开角度不应小于60°。5.1.7除已有规定者外,各转动及滑动面间须涂以适量的润滑油脂。5.2底架制造要求

5.2.1底架组成后,长度偏差为其基本尺寸的±0.8%,宽度偏差为土5mm,对角线之差不大于8mm。5.2.2底架组成后,两枕粱中心线间距(两侧梁处测量)偏差为其基本尺寸的土0.7%,其对角线之差不大于6mm。

5.2.3两枕梁间:中梁挠度应为-3~8mm/中梁旁弯不大于其基本尺寸的0.6%,且每米长度不大于9mm。牵引梁及枕梁以外侧的上翘或下垂不大于5mm,牵引梁甩头不大于5mm。5.2.4上心盘中心对于两侧梁外侧之偏移量不大于3㎡m,上心盘中心至端梁外侧面距离偏差为±5mm.

5.2.5鞍座与底架组装后,鞍座中心线的偏移最在任何方向均不大于2mm。5.2.6下鞍中心线与两枕梁中心线的偏移量在任何方向均不大于2mm。5.2.7底架组成后,应置于半台上用0.5mm塞尺检查上心盘两侧与平台间的密贴状态,塞尺插人深度不得大于20mm。

5.*转向架制造要求

5..1转向架各零部件均须按有关标准的规定制造与试验。5.3.2转向架的组装须符合TB1883的规定。5.4制动装置制造要求

5.4.1制动装置各零部件均按有关标准的规定制造和试验。GB 1047B—88

5.4.2,制动装置的组装和试验须符合TB1901的规定。5.5车钩缓冲装置制造婴求

5.5.1车钩缓冲装置各零部件须按有关标准的规定制造和试验。5.5.2车钩缓冲装置的组装须符合TB 1586的规定。5.6走行装置总成应具有技术履历筹。雄体制造

8.1冷热加工成形

6.1.1坡口表面质盘

6.1.1.1坡口表面应洁净。施焊前,应将坡口表面的氧化物、油污、熔渣及其有害杂质清除干净,清除的范围(以距坡口边缘的距离计)不得小于13mm。6.1.1.2屈服点os大于400MPa的钢材经火焰切割的坡口表面应进行磁粉或渗透探伤检查。当无法进行无损探伤操作时,应由切割工艺保证坡口质量。6.1.1.3坡口表面不得有裂纹、分层、夹渣等缺陷。6.1.2封头

6.1.2.1封头应整体成形。

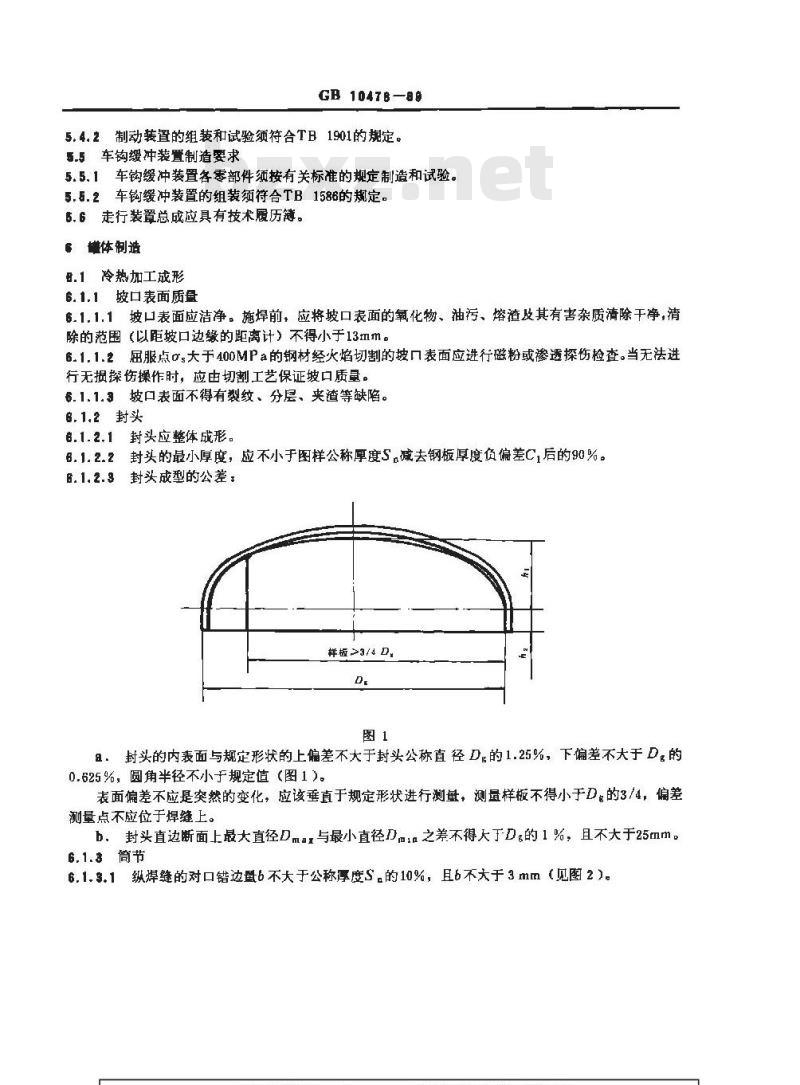

6.1.2.2封头的最小厚度,应不小于图样公称厚度S。减去钢板厚度负偏差C,后的90%。6.1.2.3封头成型的公差:

样板>3/4D

a.封头的内表面与规定形状的上偏差不大于封头公称直径D的1.25%,下偏差不大于D。的0.625%,圆角半径不小于规定值(图1)。表面偏差不应是突然的变化,应该垂直于规定形状进行测量,测量样板不得小于D。的3/4,偏差测量点不应位于焊缝上。

b,封头直边断面上最大直径Dm与最小直径D之差不得大于D,的1%,且不大于25mm。6.1.3筒节

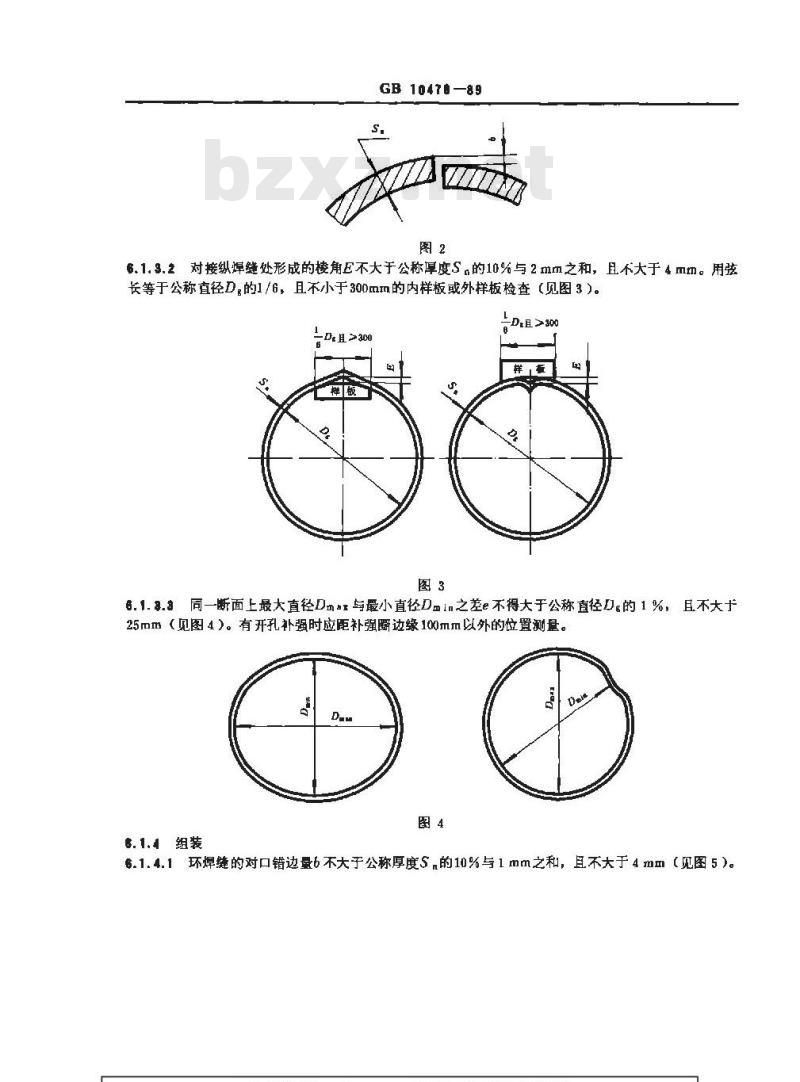

6.1.3.1纵焊缝的对口错边盘6不大于公称厚度S。的10%,且6不大于3mm(见图2)。GB104789

6.1.9.2对接纵焊缝处形成的棱角E不大于公称厚度S.的10%与2mm之和,且不大于4m切。用弦长等于公称直径D,的1/6,且不小于300mm的内样板或外样板检查(见图3)。且>300

二D且>300

6.1. .a同一断面上最大直径D与最小直径Dm之差e不得大于公称直径Ds的 1 %,且不大于25mm(见图4)。有开孔补强时应距补强圈边缘100mm以外的位置测量。图4

6.1.4组装

6.1.4.1环焊缝的对口错边量6不大于公称厚度S,的10%与1mm之和,且不大于4mm(见图5)。GB 10478—89

在测量对口错边量时,不应计人钢板厚度的差值。6.1. 4.2对接环焊缝处形成的棱角E不大丁公称厚度S,的10 %与2 mm之和,且不大于 4 mm。用长度不小于300mm的检查直尺检查(见图6)。E

6.1.4.3简体直线度允差为简体长度H的2%,且不大于20mn。注:商体直线度检查在通过中心线的水平和垂直面,即沿圆周0,90°,180°,270\四个部位拉0.5m钢丝测量,当上述位置有纵焊链时,可避开100mm以上。.1.4.4相邻筒节的纵焊缝弧长距离或封头焊缝的端点与相邻筒节纵焊缝弧长距离应不小于100mⅡ。6.1.4.5法兰面应垂直于接管或简体的主轴中心线,安装接管法兰应保证法兰面的水平或垂直(有特殊要求的应按图样规定),其偏差均不得超过法兰外径的1%(法兰外径小于100mm时,按100mm计算),且不大于3mm。

6.1.4.6随体上鞍纵横中心线相对于罐体纵横中心线的位移不大于2mⅢ(见图7)。图了

参.1.4.7罐体上凡被补强圈、上鞍、垫板等覆盖的焊缝,均应在覆盖前经射线或超声波探伤合格,并应打磨至与母材齐平。

6.1.4.制造中应避免钢板表面的机械损伤,对严重的尖锐伤痕应进行修磨,使其圆滑过渡。修磨处的深度不应超过钢板公称厚度S。的5%。如超过时允许补焊。8.1.5机械加工件表面和非机械加工件表面的未注公差尺寸的极限偏差,分别按GB1B04规定的Js14级和Js16级精度。

6.2雌体焊接

GB 10476—89

6.2.1焊接体各类受压元件的焊工,必须由持相应类别的有效焊工合格证书的焊工担任。焊工考试应按原劳动总局颁布的《锅炉乐力容器焊工考试规则》进行。6.2.2焊接髓休的焊条应选用低氢碱性型,并按GB5117与GB5118有关的规定验收合格后才能使用。

焊条、焊剂及其他焊接材料的贮存与保管应符合有关的规定。6.2.3焊接条件

6. 2. 3.1

当焊接环境出现下列任一情况时,无有效防护措施,禁止施焊,手工焊时风速大于10m/s!

相对湿度大于90 %,

下雨;

下雪。

10%。

当焊件温度低于0℃时,应考虑在始焊处100m㎡范围内预热到手触感觉温暖的温度(约15℃)。当采用评定合格的焊接工艺时,其电流,电压和速度等工艺参数的改变均不得超过评定值的焊接 T艺评定

6.2.4.1凡首次焊接的钢种,首次采用的焊接材料和焊接方法,以及改变已经评定合格的焊接工艺中任何一个基本因素或补加因素时,均应在施焊前按GB150的有关规定进行焊接工艺评定。评定焊接工艺试板之前,应先做焊接接头的抗裂性试验,并按与试验方法相应的规定进行评定。6.2.4.2施焊前,施焊单位应根据评定台格的焊接丁艺及设计图样的要求,制订焊接工艺规程。焊工必须遵守该规程,并应有施焊记录。施焊后焊工应在焊缝附近的规定部位打上焊工代号钢印。有特殊要求者,按图样规定。

6.2.4.3施焊单位应保存焊接工艺评定结果,焊接工艺规程、施焊记录及授予每个焊工的识别标记。保存期限不得少于七年。

6.2.5焊缝的外形尺寸

8.2.5.1对接焊缝的加强余高按表2的规定(见图B)。图:

焊缝深度S(S,)

手工焊

12缝加强余高e,(e,)

自动焊

注:焊缝深度,对单面焊为母材序度,对双面焊为坡口直边部分中点至母材表面的深度,两侧分别计算。mm

6.2.5.2角焊缝的焊脚,在图样无规定时,取等于施焊件中较薄者之厚度。对补强圈的焊脚,当补强GB10478-89

圈的厚度81,不小于8mm时,其焊脚等于0.7,,且不小于8mm。6.2.6焊链表面质量

8.2.6.1焊缝和热影响区表面不得有裂纹、咬边、气孔、弧坑和夹渣等缺陷。6.2。6,2角焊缝应有圆滑过渡至母材的几何形状。6.2.6.9焊缝表面的缺陷或机械损伤经修离后的厚度应符合6.1.4.8条的规定。6.2.6.4焊缝上的熔渣和两侧的飞溅物必须清除。6.3试板与试样

6.3.1产品焊接试板

凡属于下列情况之一,每台罐车的罐体应做一套产品纵焊缝焊接试板,图样注明盛装有毒、剧毒介质的峰体:a.

碰体材料为15MnVR,

撞体材料的屈服强度o.大于400MPa!c,

d.设计图样上要求按台作试板的罐体。6.3.1.2除6.3.1.1规定以外的赚体,.若制造厂能提供30台同材料连续生产的合格的产品试板测试数据,证明焊接质量稳定,并经省级锅炉压力容器安全监察机构审查批准后,允许以批代台,减少试板数量。具体规定如下:

通:以不超过15台遭车为一个产品批量,其试板的抽查台数不少于2台,b如在六个月内不能完成一个批的数量,则在不超过六个月的期限内,必须至少抽查一台产品试板。

若上述以批代台的产品试板中,发现测试结果不合格,应立即恢复按台制作产品试板。6.3.1.3当选用新材料、新焊接工艺及制造质量不稳定情况下应做环焊缝焊接试板。6.3.2制备产品焊接试板的要求

6.3.2.1试板的材料必须是合格的,且与罐体材料具有相同牌号、相同序度和相同热处理工艺。6.3.2.2试板应由施焊罐体的焊工,采用与施焊尴体相同的条件和相同的焊接工艺施焊。试板上应打上焊工钢印。

6.3.2.3纵焊缝试板必须在简节纵焊缝的延长部位与筒节同时进行施焊。环焊缝试板按罐体的环向焊接工艺规程进行施焊。

.3.2.4试板应随懒体一起进行热处理。6.3.2.5试板焊缝须经100%射线探伤检查。评定标准与所代表的睡体相同。6.$.2.6试板的规格参照图9所示尺寸。当公称厚度Sn小于20mm时,L取650mm当S,不小于20mm时,L取500mm。

6.3.3焊接接头试样按附录A进行试验与评定。6.3.4试板的性能试验如不合格,允许从原试板或相同条件焊接的另一块试板中取试样重作试验,但对不合格项目应取双倍试样重试,如仍不合格,则试验代表的耀体焊继为不合格。焊缝无损探伤

6.4.1探伤应在外观检查合格后进行。GB10478—89

6.4.2罐体焊缝的无损探伤检验工作应由经考试合格的专业检验人员进行。6.4.3无损探伤的检查范围

6.4.3.1赠体对接焊缝必须经100%射线或超声波探伤检验。当选用100%超声波探伤时,至少还应补加20%的射线复验。复验部位包括焊缝交又部位和超声波探伤的可疑部位。射线探伤复验后,如发现有超标缺陷时,应增加10%(相应焊缝总长的复验长度)如仍发现超标缺陷,则应100%进行复验。

6.4.,2人孔、接管、凸缘等主要受压元件与体的角焊缝应采用全焊透结构。其角焊缝表面应进行100%磁粉或渗透探伤检查。

6,4.4评定标准

6.4.4.1焊缝的射线探伤按GB3323进行,其检查结果符合级为合格。6.4.4.2焊缝的超声波探伤按JB1152进行,其检查结果符合I级为合格。6.4.4.磁粉探伤按JB3965进行,其检查结果应符合下述规定:不得有任何裂纹:

b.不得有成排气孔,

C,不允许存在I级的线性显示和圆形显示。6.4.4.4渗透探伤按GB150有关规定进行,不得有任何裂纹和分层存在。6.4.5无损探伤检验应有详细记录。制造」‘应保存全部探伤资料(底片、记录),保存期限不得少于七年。

表.5焊缝返修

65.1对懂体制造过程中发现不合格的焊缝,经清除后需要返修时,其返修措施应得到焊接技术人员的同意。

6.5.2焊缝同一部位的返修次数,不宜超过两次。对经过两次返修后仍不合格的焊缝,如再行返修,每次须经制造单位技术总负贯人批准,并应将返修次数、部位和返修情况记入质量证明书中。8.5.3焊返修应在热处理前进行。返修后的焊缝应按原探伤方法检查合格。6.6罐体消除应力热处理

6..1罐体制成并经检验合格后,必须进行整体消除应力热处理。(以下简称热处理)髓体上焊接连接件应在热处理之前施焊。

..2热处理规范除应符合下述规定外,还应符合图样要求。8.6.2.1罐体进炉时,炉内温度不得高于425℃。6.6.2. 2 升温过程中,当炉温升至425 C以上时,其升温速度不得超过5500 c /h,且不得超过 220℃/h。Sn

S。为筒体或封头的最大公称厚度(mm)。gh,丑不小于0.5h。

6,6.2.3保温过程中,保温时间不得小于25

寸7000/h,且不得超过280℃/h。6.6.2.4降温过程中,当炉温在425℃以上时,其降温速度不得超过S.

6.6.2.5罐体出炉时,炉温不得高于425℃。出炉后应将體体置于静止空气中继续冷却。6.6.3热处理后发现的焊缝缺陷应按6.5条进行返修。对环焊綫、角焊缝的缺陷返修后,允许采用局部热处理方法。加热宽度必须为从焊接部位的中心往两侧各为罐体最大公称厚度S,的3倍以上,靠近加热区域的壳体应采取保温措施,使温度梯度不至影响材料的组织和性能。对纵焊缝的缺陷,返修后须重新整体热处理。6.6.4热处理应有详细记录。

7哔车附属设备

GE1047889

7.1赚车上按设计图样规定设置的各种附件和安全装置,如安全阀、紧急切断装置、装卸阀、液面计、压力表和温度计等,均须具有出厂检验合格证或质量证明书。7.2安全阀、爆破片和紧急切断阀等安全附件的制造,须按《压力容器安全监察规程》的规定进行资格审查和技术鉴定(末经审查和技术鉴定者不得牛产),合格后方可生产。1.&安全阔

7.3.1安全阀制造与试验应符合HG5一1587的规定。7.a.2安全阀的开启压力应为障体设计压力的1.05~1.10倍。安全阀的额定排压力(表压)不得高于罐体设计压力的1.2倍。安全阀密封压力应不低于开启压力的0.9倍,回座压力应不低于开启压力的0.8倍,开启高度应保证“帘面积”大于喉部净面积。安全阀开启压力的允许误差为规定值的土3%。1.3.3装有爆破片的安全阀,其爆破片的制造与试验应符合《压力容器安全监奈规程》的规定。爆破压力的允许误差为规定值的±4%。7.4紧急切断装置

7.4.1紧急切断装置包括紧急切断阀及其控制系统。紧急切断阀的制造与试验应符合HG5一1588的规定。

7.4.2紧急切断控制系统应能在人员易于到达的地点进行闭止操作,并能当环境温度升高时自动关闭紧急切断阀。

7.4.3紧急切断阀应保证罐车正常装卸时全开,并在持续放置48h内不至自然闭止。7.4.4紧急切断阀自切断操作起,对于通径D50及其以下者在5内完全闭止,D。65及其以上者应在10s内完全闭止。

7.4.5钢索式手动紧急切断装置,在工作状态下接头的紧固部位的钢索不应松弛,当张力释放时,紧急切断阀应迅速闭止。液压式则当压力卸除时迅速闭止。7.4.6紧急切断装置上的易熔元件的熔融温度为70±5℃。7.5对于安全阀和紧急切断阀的新产品或经重大改进的老产品,须进行型式试验。型式试验的内容和要求除分别符合HG5一1587及HG 5一1588外,尚应进行耐振动试验。其试验方法参照本技术条件附录B执行。振动试验试件数量不少于3件,试验后性能应不变,如出现不合格品,则须改进结构,重新试验。对于紧急切断装置还应进行寿命试验,即在空载条件下,连续反复进行启闭操作2000次,应启闭无误。

7.6压力表精度应不低于1.5级,表盘刻度极限值应为髓体设计压力的1.5倍至3倍,最好取2倍。7.7附件组装后,各种附件和管路均须按图样及下述规定进行性能试验与气密性检验,保证合格。本试验可与罐车气密性试验一并进行,见9.2条。7.7.1各附件的连接密封面均不允许泄漏。7.1.2紧急切断装置在气密性试验压力下,应操作灵活可靠,其紧急切断阀的主阀(截止阀或球阀)关闭时,各密封面均不允许泄漏,如主阀开启,紧急切断阀在其阀辩闭止条件下,允许微量泄漏7.7.。对于液压控制的紧急切断装置,其液压系统应经受最高工作压力1.5倍的强度试验。试验时间不少于10min,不得变形和泄漏。7.7.4如安全阀标示开启压力的0.9倍低于罐体设计压力,在按9.2条进行气密性试验时,允许阀瓣密封面有微量泄漏。但在髓内压力低于标示开启压力0.9倍时,不充许泄漏。7.7.5安全阀下设的球阀或截止阀在气密性试验后,应于全启状态下加铅封。B落成要求

8,1罐体落成要求

GB10478—89

8.1.1罐体与底架的纵向偏移不大于15mm(见图10)。1

8.1.2髓体落成后,髓体与鞍座的纵木座间接触程度应符合下列要求,如达不到时允许削研垫木调整。中、纵木座1/3的面积必须与链体密贴,其余局部间隙不大于1mm,个别间隙不大于2mm。纵木座厚应在52~72mm范围内且应高出纵木座托边沿不少于5mm。8.1.s上鞍与下鞍接触面在螺栓紧固后应密贴,用0.3mm塞尺检查,不得触及螺栓杆部。8.1.4卡带调整器紧固后,卡带与髓体应密贴,其局部间隙不大于1mm,长度不大丁100mm,且每根卡带不超过3处。

8.1.5睡体与底架的连接采用焊接形式时,体与底架之间接触应密贴,焊接处的局部间隙不大于2mm。

自.2罐车落成要求

8.2.1车钩中心线高为880±10mm,同一车1、2位车钩高度差不大于10mm。同一转向架左、右旁承游间之和应在10~16mm之间,且每侧不小于4mm,超过时允许在下号. 2.2

旁承处用垫板调整,垫板总厚度不大于16mm。*.2.3上、下旁承中心线偏移量:横向不大于6mm,纵向不大于8 mm。8.2.4

底架同一端架上平面距轨面的高度差不超过12mm。8.2.5

调车落成后,车体应平稳,检查人员自然攀1位或4位脚瞪时,车体不得动摇。9检查与试验

9.1罐体水压强度试验

9.1.1随体水压强度试验应在热处理后进行。9.1.2人孔补强圈在热处理前通入0.4~0.5MPa的压缩空气检查焊缝质量。赚体试验压力为其设计压力的1.5倍。试验时压力应缓慢上升,达到试验压力后保压30min,9.1.31

然后将压力降至设计压力,并保持足够长的时间以对所有焊缝和连接部位进行检查,不得有可见的异常变形、不均与膨胀和渗漏现象。如有渗漏,整补后重新试验。9.1.4试验用水温度:对于碳素钢和16MnR钢制的增体不得低于5℃,对于其他钢种的体按设计图样的规定。

.1.5试验必须用两个量程相同。精度不低于1.5级,并经过校正的压力表。压力表的量程为试验压力的2倍左右为宜,但不应低于1.5倍和不高于3倍的试验压力。9.2气密性试验

3.2.1链车经检查合格,应进行罐体及其附件的气密件试验。9.2.2

气密性试验压力为睡体的设计压力。试验时压力缓慢上升到设计压力,保压30min,同时对罐体、各阀件及连接面进行泄漏检查。GB10478-89

8.2.3试验介质为洁净、干燥的氮气或空气。介质温度应不低于5℃。9.2.4对运装液氨、丙烯、丙烷、丁烯、丁二烯及液化石油气的罐车气密性试验合格后,应进行氮气置换处理。髓体内含氧堂应小于3%,并保留0.05~0.1MPa的氨气余压出厂。9.3整车制成后,还应按GB5601的规定进行检查与试验。10油漆与标记

10.1赠车的涂漆应符合有关标准及图样的规定。随体的涂漆亦应符合JB2536的规定。10,2车的标记除应符合GB 7703.1和GB 7703,2的规定外,还应符合下述的规定。10.2.1谨车罐体外表面,均涂银灰色漆。沿碟体水平中心线涂刷一条表示液化气体特性的环形色带。色带宽300mm,由蓝色与其他额色分层涂刷(其.上层200mm宽涂蓝色,下层100mm宽按表3液化气体的分类涂色)。此内容来自标准下载网

液化气体的种类

液态二氧化硫

液化石油气

丁烯、丁二烯

色带颜色

错车的罐体两侧应按下列要求喷涂各种标记(标记字迹由左至右排列),标记应美观、整齐、10.2.2

清晰。

体左方喷写车编号、罐车所属单位及到站地址。睡车编号以字母“GH”打头,后接10.2.2.1

数字编号。前三位数字为企业代号,以后数字为企业车辆编号,字体为200号字。车所属单位字体为150号字。

10.2.2.2体右方喷写装运介质的名称及障车技术性能。鱼、介质名称为:液氨、液氯、液态二氧化硫、丙烯、丙烷、丁烯、丁二烯及液化石油气,或经批准装运的介质名称,字体为150号字,颠色为蓝色。介质名称应附汉语拼音字母,字体为50号字。b,在介质名称下部喷写罐车技术性能:载重,t

自重,(精确到小数点后一位),容积,m2(精确到小数点后一位),换长(精确到小数点后一位),

禁止上驼峰标记,

检修标记。

错车技术性能的字体为70号字,计量单位和小数点后一位数字字体为50号字。10.2.2.3在懂体中下方喷写制造厂的名称,字体为150号字。上述字迹颜色除介质名称外,均为黑色。10.2.3罐体上阀门按下列要求涂色:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

液化气体铁道罐车技术条件

Speelficatlons for Iiquid gas tank cars1主题内容与适用范围

本标准规定了液化气体铁道嚏车的技术要求、检验方祛及验收细则。UDC 625.246

.6 :061.81

GB 10476—89

本标准适用于1435mm标准轨距运输液化气体的新造四轴铁道赠车(以下简称恤车)。液化气体(以下简称为介质)包括:液氨、液氯、液态二氧化硫、丙烯、丙烷、丁烯、丁二烯及液化石油气。

运输与上述介质物理化学性质相近的其他液化气体的罐车亦可参照执行。2引用标准

GB146.1标准轨距铁路机车车辆限界GB150

GB 232

GB 699

GB1300

GB1348

GB1591

GB1804

GB2106

GB2650

GB3077

GB3323

GB4159

GB5117

GB5118

GB5293

GB5599

GB5600

GB5601

GB5676

钢制压力容器

金属拉力试验法

金属弯曲试验方法

优质碳素结构钢钢号和一般技术条件普通碳素结构钢技术条件

焊接用钢丝

球墨铸铁件

低合金结构钢技术条件

公差与配合未注公差尺寸的极限偏差金属夏比(V型缺口)冲击试验方法焊接接头冲击试验法

合金结构钢技术条件

钢熔化焊对接接头射线照相和质盘分级金属低温夏比冲击试验方法

碳钢焊条

低合金钢焊条

碳素钢埋弧焊用焊剂

铁道车辆动力学性能评定和试验鉴定规范铁道货车通用技术条件

铁道货车组装后的检查与试验规则灰铸铁分级

一般工程用铸造碳钢

压力容器用碳紊钢和低合金钢厚钢板GB6654

GB7703.1铁道车辆标记一般规则GB7703.2铁道车辆标记文字与字体中华人民共和国化学工业部1989-02-21批准1989-10-01实施

JB1150

JB1152

JB2536

JB3965

HG 5—1587

HG5—1588

TB1134

TB 1467

TB 1580

TB 1584

TB 1586

TB 1883

TB1901

3基本要求

无缝钢管

GB 10478-89

压力容器锻件技术条件

压力容器用钢板超声波探伤

锅炉和钢制压力容器对接焊缝超声波探伤压力容器油漆,包装、运输

钢制压力容器磁粉探伤

藏化石油气车弹簧式安全阀

液化石油气紫急切断阀

货车木材技术条件

铁道机车车辆镀件通用技术条件机车车辆新造焊接技术条件

车辆新造铆接技术条件

车辆车钩缓冲装置组装技术条件货车两轴转向架通用技术条件

车辆制动装置组装技术条件

罐车应按本标准及按规定程序批准的产品图样要求进行制造、检验和验收。其未尽事宜应符合化工部《液化气体铁路蹭车安全管理规程》、GB150及GB5600的规定。$.2随车的动力学性能要求应符合GB5599的规定。3.3罐车外形尺寸应符合GB146.1的规定。3.4随车能通过最小曲线半径145m。车构造速度一般不低于100km/h。#.5

9.6罐车禁止通过驼峰和溜放。

4材料

懂车所使用的材料应符合相应标准的规定,并具有质量合格证明书。司.2尴车體体受压元件的材料应符合下列标准和图样的规定。4.2.1钢板应符合GB6654的规定。4.2.2钢管应符合YB231的规定。4.2.3棒材应特合GB699、GB700及GB3077的规定。4.2.4锻件应符合JB755的规定,且不低于Ⅱ级的要求。4.2.5焊接材料应符合GB 1300、GB 5117、GB 5118及G 5293的规定。4.3尴车一般用材应将合下列标准和图样的规定。4.3.1

普通碳素结构钢应符合GB700的规定。低合金结构钢应符合GB1591的规定。4. a.2

碳素钢铸件应符合GB5676的规定。4.3.4灰铁铸件应符合GB5675的规定。4,8.6球墨铸件应符合GB1348的规定。4.a.6锻件应符合TB1467的规定。4.3.7 木制件应符合TB 1134的规定。4,4制造体主体件(髓体主体件指简体与封头)的钢板在计货时应向钢厂提出如下要求,对公称厚度S,大于或等于20mm的钢板,应逐张进行超声波探伤检查,并符合JB1150中的Ⅱ级规定。

GB 10478—89

4.5制造厂应对罐体主体件的钢板在使用前进行复验,但对符合劳动部锅炉局“免验规定”的材料可以免除复验。

复验内容如下:

4.5.1按炉、批复验钢板的化学成分和力学性能。4.5.2逐张检查钢板的表面质量,不合格的钢板不准使用。4.5.3对钢厂有探伤保证的材料,一般可不进行超声波探伤复验。对外观质量或质量合格证明书有疑问的钢板应进行超声被探伤复验,抽查率不小于20%,但每炉批不少于一张。若出现不合格品,应逐张检查。

对钢厂无探伤保证的材料,应逐张进行检查。材料复验结果,各项性能应符合相应材料的标准及本标准的要求。4.B制造罐体的主要受压元件材料必须有材料移植标记(内容包括材料牌号,护号,批号,编号等)或材料标记代号,并且有移植记录。注:主要受压元件指商体、封头、人孔颈,人孔法兰,人孔盖板、补强元件及人孔螺栓。.赠体主要受压元件材料代用,必须征得罐车设计单位的同意,并附证明文件。4.8来用国外材料时,应按国外相应的容器用钢标准验收。国外材料的代用应按第4.7条的规定。5走行装置总成制造

“走行装置总成”为底架、转向架、制动装置,车钩缓冲装置的总称。5.1 一般要求

5.1.1铆接件应符合TB1584的规定。5.t.2焊接件应符合TB1580的规定。5.1.$机械加工件表面和非机械加T件表面的未注公差尺寸的极限偏差,分别按GB 1804规定的Js14级和Js16级精度。

5.1.4除图样注明者外,组装尺寸公差按GB1804中标准公差IT16级精度制造。5.1.5所有螺栓在组装后露出螺母的长度,最短不得小于一个螺距,最长不得大于一个螺母厚度。5.1.6手制动轴上、下端部的开口销应卷于轴上,其余部位的开口销安装后劈开角度不应小于60°。5.1.7除已有规定者外,各转动及滑动面间须涂以适量的润滑油脂。5.2底架制造要求

5.2.1底架组成后,长度偏差为其基本尺寸的±0.8%,宽度偏差为土5mm,对角线之差不大于8mm。5.2.2底架组成后,两枕粱中心线间距(两侧梁处测量)偏差为其基本尺寸的土0.7%,其对角线之差不大于6mm。

5.2.3两枕梁间:中梁挠度应为-3~8mm/中梁旁弯不大于其基本尺寸的0.6%,且每米长度不大于9mm。牵引梁及枕梁以外侧的上翘或下垂不大于5mm,牵引梁甩头不大于5mm。5.2.4上心盘中心对于两侧梁外侧之偏移量不大于3㎡m,上心盘中心至端梁外侧面距离偏差为±5mm.

5.2.5鞍座与底架组装后,鞍座中心线的偏移最在任何方向均不大于2mm。5.2.6下鞍中心线与两枕梁中心线的偏移量在任何方向均不大于2mm。5.2.7底架组成后,应置于半台上用0.5mm塞尺检查上心盘两侧与平台间的密贴状态,塞尺插人深度不得大于20mm。

5.*转向架制造要求

5..1转向架各零部件均须按有关标准的规定制造与试验。5.3.2转向架的组装须符合TB1883的规定。5.4制动装置制造要求

5.4.1制动装置各零部件均按有关标准的规定制造和试验。GB 1047B—88

5.4.2,制动装置的组装和试验须符合TB1901的规定。5.5车钩缓冲装置制造婴求

5.5.1车钩缓冲装置各零部件须按有关标准的规定制造和试验。5.5.2车钩缓冲装置的组装须符合TB 1586的规定。5.6走行装置总成应具有技术履历筹。雄体制造

8.1冷热加工成形

6.1.1坡口表面质盘

6.1.1.1坡口表面应洁净。施焊前,应将坡口表面的氧化物、油污、熔渣及其有害杂质清除干净,清除的范围(以距坡口边缘的距离计)不得小于13mm。6.1.1.2屈服点os大于400MPa的钢材经火焰切割的坡口表面应进行磁粉或渗透探伤检查。当无法进行无损探伤操作时,应由切割工艺保证坡口质量。6.1.1.3坡口表面不得有裂纹、分层、夹渣等缺陷。6.1.2封头

6.1.2.1封头应整体成形。

6.1.2.2封头的最小厚度,应不小于图样公称厚度S。减去钢板厚度负偏差C,后的90%。6.1.2.3封头成型的公差:

样板>3/4D

a.封头的内表面与规定形状的上偏差不大于封头公称直径D的1.25%,下偏差不大于D。的0.625%,圆角半径不小于规定值(图1)。表面偏差不应是突然的变化,应该垂直于规定形状进行测量,测量样板不得小于D。的3/4,偏差测量点不应位于焊缝上。

b,封头直边断面上最大直径Dm与最小直径D之差不得大于D,的1%,且不大于25mm。6.1.3筒节

6.1.3.1纵焊缝的对口错边盘6不大于公称厚度S。的10%,且6不大于3mm(见图2)。GB104789

6.1.9.2对接纵焊缝处形成的棱角E不大于公称厚度S.的10%与2mm之和,且不大于4m切。用弦长等于公称直径D,的1/6,且不小于300mm的内样板或外样板检查(见图3)。且>300

二D且>300

6.1. .a同一断面上最大直径D与最小直径Dm之差e不得大于公称直径Ds的 1 %,且不大于25mm(见图4)。有开孔补强时应距补强圈边缘100mm以外的位置测量。图4

6.1.4组装

6.1.4.1环焊缝的对口错边量6不大于公称厚度S,的10%与1mm之和,且不大于4mm(见图5)。GB 10478—89

在测量对口错边量时,不应计人钢板厚度的差值。6.1. 4.2对接环焊缝处形成的棱角E不大丁公称厚度S,的10 %与2 mm之和,且不大于 4 mm。用长度不小于300mm的检查直尺检查(见图6)。E

6.1.4.3简体直线度允差为简体长度H的2%,且不大于20mn。注:商体直线度检查在通过中心线的水平和垂直面,即沿圆周0,90°,180°,270\四个部位拉0.5m钢丝测量,当上述位置有纵焊链时,可避开100mm以上。.1.4.4相邻筒节的纵焊缝弧长距离或封头焊缝的端点与相邻筒节纵焊缝弧长距离应不小于100mⅡ。6.1.4.5法兰面应垂直于接管或简体的主轴中心线,安装接管法兰应保证法兰面的水平或垂直(有特殊要求的应按图样规定),其偏差均不得超过法兰外径的1%(法兰外径小于100mm时,按100mm计算),且不大于3mm。

6.1.4.6随体上鞍纵横中心线相对于罐体纵横中心线的位移不大于2mⅢ(见图7)。图了

参.1.4.7罐体上凡被补强圈、上鞍、垫板等覆盖的焊缝,均应在覆盖前经射线或超声波探伤合格,并应打磨至与母材齐平。

6.1.4.制造中应避免钢板表面的机械损伤,对严重的尖锐伤痕应进行修磨,使其圆滑过渡。修磨处的深度不应超过钢板公称厚度S。的5%。如超过时允许补焊。8.1.5机械加工件表面和非机械加工件表面的未注公差尺寸的极限偏差,分别按GB1B04规定的Js14级和Js16级精度。

6.2雌体焊接

GB 10476—89

6.2.1焊接体各类受压元件的焊工,必须由持相应类别的有效焊工合格证书的焊工担任。焊工考试应按原劳动总局颁布的《锅炉乐力容器焊工考试规则》进行。6.2.2焊接髓休的焊条应选用低氢碱性型,并按GB5117与GB5118有关的规定验收合格后才能使用。

焊条、焊剂及其他焊接材料的贮存与保管应符合有关的规定。6.2.3焊接条件

6. 2. 3.1

当焊接环境出现下列任一情况时,无有效防护措施,禁止施焊,手工焊时风速大于10m/s!

相对湿度大于90 %,

下雨;

下雪。

10%。

当焊件温度低于0℃时,应考虑在始焊处100m㎡范围内预热到手触感觉温暖的温度(约15℃)。当采用评定合格的焊接工艺时,其电流,电压和速度等工艺参数的改变均不得超过评定值的焊接 T艺评定

6.2.4.1凡首次焊接的钢种,首次采用的焊接材料和焊接方法,以及改变已经评定合格的焊接工艺中任何一个基本因素或补加因素时,均应在施焊前按GB150的有关规定进行焊接工艺评定。评定焊接工艺试板之前,应先做焊接接头的抗裂性试验,并按与试验方法相应的规定进行评定。6.2.4.2施焊前,施焊单位应根据评定台格的焊接丁艺及设计图样的要求,制订焊接工艺规程。焊工必须遵守该规程,并应有施焊记录。施焊后焊工应在焊缝附近的规定部位打上焊工代号钢印。有特殊要求者,按图样规定。

6.2.4.3施焊单位应保存焊接工艺评定结果,焊接工艺规程、施焊记录及授予每个焊工的识别标记。保存期限不得少于七年。

6.2.5焊缝的外形尺寸

8.2.5.1对接焊缝的加强余高按表2的规定(见图B)。图:

焊缝深度S(S,)

手工焊

12

自动焊

注:焊缝深度,对单面焊为母材序度,对双面焊为坡口直边部分中点至母材表面的深度,两侧分别计算。mm

6.2.5.2角焊缝的焊脚,在图样无规定时,取等于施焊件中较薄者之厚度。对补强圈的焊脚,当补强GB10478-89

圈的厚度81,不小于8mm时,其焊脚等于0.7,,且不小于8mm。6.2.6焊链表面质量

8.2.6.1焊缝和热影响区表面不得有裂纹、咬边、气孔、弧坑和夹渣等缺陷。6.2。6,2角焊缝应有圆滑过渡至母材的几何形状。6.2.6.9焊缝表面的缺陷或机械损伤经修离后的厚度应符合6.1.4.8条的规定。6.2.6.4焊缝上的熔渣和两侧的飞溅物必须清除。6.3试板与试样

6.3.1产品焊接试板

凡属于下列情况之一,每台罐车的罐体应做一套产品纵焊缝焊接试板,图样注明盛装有毒、剧毒介质的峰体:a.

碰体材料为15MnVR,

撞体材料的屈服强度o.大于400MPa!c,

d.设计图样上要求按台作试板的罐体。6.3.1.2除6.3.1.1规定以外的赚体,.若制造厂能提供30台同材料连续生产的合格的产品试板测试数据,证明焊接质量稳定,并经省级锅炉压力容器安全监察机构审查批准后,允许以批代台,减少试板数量。具体规定如下:

通:以不超过15台遭车为一个产品批量,其试板的抽查台数不少于2台,b如在六个月内不能完成一个批的数量,则在不超过六个月的期限内,必须至少抽查一台产品试板。

若上述以批代台的产品试板中,发现测试结果不合格,应立即恢复按台制作产品试板。6.3.1.3当选用新材料、新焊接工艺及制造质量不稳定情况下应做环焊缝焊接试板。6.3.2制备产品焊接试板的要求

6.3.2.1试板的材料必须是合格的,且与罐体材料具有相同牌号、相同序度和相同热处理工艺。6.3.2.2试板应由施焊罐体的焊工,采用与施焊尴体相同的条件和相同的焊接工艺施焊。试板上应打上焊工钢印。

6.3.2.3纵焊缝试板必须在简节纵焊缝的延长部位与筒节同时进行施焊。环焊缝试板按罐体的环向焊接工艺规程进行施焊。

.3.2.4试板应随懒体一起进行热处理。6.3.2.5试板焊缝须经100%射线探伤检查。评定标准与所代表的睡体相同。6.$.2.6试板的规格参照图9所示尺寸。当公称厚度Sn小于20mm时,L取650mm当S,不小于20mm时,L取500mm。

6.3.3焊接接头试样按附录A进行试验与评定。6.3.4试板的性能试验如不合格,允许从原试板或相同条件焊接的另一块试板中取试样重作试验,但对不合格项目应取双倍试样重试,如仍不合格,则试验代表的耀体焊继为不合格。焊缝无损探伤

6.4.1探伤应在外观检查合格后进行。GB10478—89

6.4.2罐体焊缝的无损探伤检验工作应由经考试合格的专业检验人员进行。6.4.3无损探伤的检查范围

6.4.3.1赠体对接焊缝必须经100%射线或超声波探伤检验。当选用100%超声波探伤时,至少还应补加20%的射线复验。复验部位包括焊缝交又部位和超声波探伤的可疑部位。射线探伤复验后,如发现有超标缺陷时,应增加10%(相应焊缝总长的复验长度)如仍发现超标缺陷,则应100%进行复验。

6.4.,2人孔、接管、凸缘等主要受压元件与体的角焊缝应采用全焊透结构。其角焊缝表面应进行100%磁粉或渗透探伤检查。

6,4.4评定标准

6.4.4.1焊缝的射线探伤按GB3323进行,其检查结果符合级为合格。6.4.4.2焊缝的超声波探伤按JB1152进行,其检查结果符合I级为合格。6.4.4.磁粉探伤按JB3965进行,其检查结果应符合下述规定:不得有任何裂纹:

b.不得有成排气孔,

C,不允许存在I级的线性显示和圆形显示。6.4.4.4渗透探伤按GB150有关规定进行,不得有任何裂纹和分层存在。6.4.5无损探伤检验应有详细记录。制造」‘应保存全部探伤资料(底片、记录),保存期限不得少于七年。

表.5焊缝返修

65.1对懂体制造过程中发现不合格的焊缝,经清除后需要返修时,其返修措施应得到焊接技术人员的同意。

6.5.2焊缝同一部位的返修次数,不宜超过两次。对经过两次返修后仍不合格的焊缝,如再行返修,每次须经制造单位技术总负贯人批准,并应将返修次数、部位和返修情况记入质量证明书中。8.5.3焊返修应在热处理前进行。返修后的焊缝应按原探伤方法检查合格。6.6罐体消除应力热处理

6..1罐体制成并经检验合格后,必须进行整体消除应力热处理。(以下简称热处理)髓体上焊接连接件应在热处理之前施焊。

..2热处理规范除应符合下述规定外,还应符合图样要求。8.6.2.1罐体进炉时,炉内温度不得高于425℃。6.6.2. 2 升温过程中,当炉温升至425 C以上时,其升温速度不得超过5500 c /h,且不得超过 220℃/h。Sn

S。为筒体或封头的最大公称厚度(mm)。gh,丑不小于0.5h。

6,6.2.3保温过程中,保温时间不得小于25

寸7000/h,且不得超过280℃/h。6.6.2.4降温过程中,当炉温在425℃以上时,其降温速度不得超过S.

6.6.2.5罐体出炉时,炉温不得高于425℃。出炉后应将體体置于静止空气中继续冷却。6.6.3热处理后发现的焊缝缺陷应按6.5条进行返修。对环焊綫、角焊缝的缺陷返修后,允许采用局部热处理方法。加热宽度必须为从焊接部位的中心往两侧各为罐体最大公称厚度S,的3倍以上,靠近加热区域的壳体应采取保温措施,使温度梯度不至影响材料的组织和性能。对纵焊缝的缺陷,返修后须重新整体热处理。6.6.4热处理应有详细记录。

7哔车附属设备

GE1047889

7.1赚车上按设计图样规定设置的各种附件和安全装置,如安全阀、紧急切断装置、装卸阀、液面计、压力表和温度计等,均须具有出厂检验合格证或质量证明书。7.2安全阀、爆破片和紧急切断阀等安全附件的制造,须按《压力容器安全监察规程》的规定进行资格审查和技术鉴定(末经审查和技术鉴定者不得牛产),合格后方可生产。1.&安全阔

7.3.1安全阀制造与试验应符合HG5一1587的规定。7.a.2安全阀的开启压力应为障体设计压力的1.05~1.10倍。安全阀的额定排压力(表压)不得高于罐体设计压力的1.2倍。安全阀密封压力应不低于开启压力的0.9倍,回座压力应不低于开启压力的0.8倍,开启高度应保证“帘面积”大于喉部净面积。安全阀开启压力的允许误差为规定值的土3%。1.3.3装有爆破片的安全阀,其爆破片的制造与试验应符合《压力容器安全监奈规程》的规定。爆破压力的允许误差为规定值的±4%。7.4紧急切断装置

7.4.1紧急切断装置包括紧急切断阀及其控制系统。紧急切断阀的制造与试验应符合HG5一1588的规定。

7.4.2紧急切断控制系统应能在人员易于到达的地点进行闭止操作,并能当环境温度升高时自动关闭紧急切断阀。

7.4.3紧急切断阀应保证罐车正常装卸时全开,并在持续放置48h内不至自然闭止。7.4.4紧急切断阀自切断操作起,对于通径D50及其以下者在5内完全闭止,D。65及其以上者应在10s内完全闭止。

7.4.5钢索式手动紧急切断装置,在工作状态下接头的紧固部位的钢索不应松弛,当张力释放时,紧急切断阀应迅速闭止。液压式则当压力卸除时迅速闭止。7.4.6紧急切断装置上的易熔元件的熔融温度为70±5℃。7.5对于安全阀和紧急切断阀的新产品或经重大改进的老产品,须进行型式试验。型式试验的内容和要求除分别符合HG5一1587及HG 5一1588外,尚应进行耐振动试验。其试验方法参照本技术条件附录B执行。振动试验试件数量不少于3件,试验后性能应不变,如出现不合格品,则须改进结构,重新试验。对于紧急切断装置还应进行寿命试验,即在空载条件下,连续反复进行启闭操作2000次,应启闭无误。

7.6压力表精度应不低于1.5级,表盘刻度极限值应为髓体设计压力的1.5倍至3倍,最好取2倍。7.7附件组装后,各种附件和管路均须按图样及下述规定进行性能试验与气密性检验,保证合格。本试验可与罐车气密性试验一并进行,见9.2条。7.7.1各附件的连接密封面均不允许泄漏。7.1.2紧急切断装置在气密性试验压力下,应操作灵活可靠,其紧急切断阀的主阀(截止阀或球阀)关闭时,各密封面均不允许泄漏,如主阀开启,紧急切断阀在其阀辩闭止条件下,允许微量泄漏7.7.。对于液压控制的紧急切断装置,其液压系统应经受最高工作压力1.5倍的强度试验。试验时间不少于10min,不得变形和泄漏。7.7.4如安全阀标示开启压力的0.9倍低于罐体设计压力,在按9.2条进行气密性试验时,允许阀瓣密封面有微量泄漏。但在髓内压力低于标示开启压力0.9倍时,不充许泄漏。7.7.5安全阀下设的球阀或截止阀在气密性试验后,应于全启状态下加铅封。B落成要求

8,1罐体落成要求

GB10478—89

8.1.1罐体与底架的纵向偏移不大于15mm(见图10)。1

8.1.2髓体落成后,髓体与鞍座的纵木座间接触程度应符合下列要求,如达不到时允许削研垫木调整。中、纵木座1/3的面积必须与链体密贴,其余局部间隙不大于1mm,个别间隙不大于2mm。纵木座厚应在52~72mm范围内且应高出纵木座托边沿不少于5mm。8.1.s上鞍与下鞍接触面在螺栓紧固后应密贴,用0.3mm塞尺检查,不得触及螺栓杆部。8.1.4卡带调整器紧固后,卡带与髓体应密贴,其局部间隙不大于1mm,长度不大丁100mm,且每根卡带不超过3处。

8.1.5睡体与底架的连接采用焊接形式时,体与底架之间接触应密贴,焊接处的局部间隙不大于2mm。

自.2罐车落成要求

8.2.1车钩中心线高为880±10mm,同一车1、2位车钩高度差不大于10mm。同一转向架左、右旁承游间之和应在10~16mm之间,且每侧不小于4mm,超过时允许在下号. 2.2

旁承处用垫板调整,垫板总厚度不大于16mm。*.2.3上、下旁承中心线偏移量:横向不大于6mm,纵向不大于8 mm。8.2.4

底架同一端架上平面距轨面的高度差不超过12mm。8.2.5

调车落成后,车体应平稳,检查人员自然攀1位或4位脚瞪时,车体不得动摇。9检查与试验

9.1罐体水压强度试验

9.1.1随体水压强度试验应在热处理后进行。9.1.2人孔补强圈在热处理前通入0.4~0.5MPa的压缩空气检查焊缝质量。赚体试验压力为其设计压力的1.5倍。试验时压力应缓慢上升,达到试验压力后保压30min,9.1.31

然后将压力降至设计压力,并保持足够长的时间以对所有焊缝和连接部位进行检查,不得有可见的异常变形、不均与膨胀和渗漏现象。如有渗漏,整补后重新试验。9.1.4试验用水温度:对于碳素钢和16MnR钢制的增体不得低于5℃,对于其他钢种的体按设计图样的规定。

.1.5试验必须用两个量程相同。精度不低于1.5级,并经过校正的压力表。压力表的量程为试验压力的2倍左右为宜,但不应低于1.5倍和不高于3倍的试验压力。9.2气密性试验

3.2.1链车经检查合格,应进行罐体及其附件的气密件试验。9.2.2

气密性试验压力为睡体的设计压力。试验时压力缓慢上升到设计压力,保压30min,同时对罐体、各阀件及连接面进行泄漏检查。GB10478-89

8.2.3试验介质为洁净、干燥的氮气或空气。介质温度应不低于5℃。9.2.4对运装液氨、丙烯、丙烷、丁烯、丁二烯及液化石油气的罐车气密性试验合格后,应进行氮气置换处理。髓体内含氧堂应小于3%,并保留0.05~0.1MPa的氨气余压出厂。9.3整车制成后,还应按GB5601的规定进行检查与试验。10油漆与标记

10.1赠车的涂漆应符合有关标准及图样的规定。随体的涂漆亦应符合JB2536的规定。10,2车的标记除应符合GB 7703.1和GB 7703,2的规定外,还应符合下述的规定。10.2.1谨车罐体外表面,均涂银灰色漆。沿碟体水平中心线涂刷一条表示液化气体特性的环形色带。色带宽300mm,由蓝色与其他额色分层涂刷(其.上层200mm宽涂蓝色,下层100mm宽按表3液化气体的分类涂色)。此内容来自标准下载网

液化气体的种类

液态二氧化硫

液化石油气

丁烯、丁二烯

色带颜色

错车的罐体两侧应按下列要求喷涂各种标记(标记字迹由左至右排列),标记应美观、整齐、10.2.2

清晰。

体左方喷写车编号、罐车所属单位及到站地址。睡车编号以字母“GH”打头,后接10.2.2.1

数字编号。前三位数字为企业代号,以后数字为企业车辆编号,字体为200号字。车所属单位字体为150号字。

10.2.2.2体右方喷写装运介质的名称及障车技术性能。鱼、介质名称为:液氨、液氯、液态二氧化硫、丙烯、丙烷、丁烯、丁二烯及液化石油气,或经批准装运的介质名称,字体为150号字,颠色为蓝色。介质名称应附汉语拼音字母,字体为50号字。b,在介质名称下部喷写罐车技术性能:载重,t

自重,(精确到小数点后一位),容积,m2(精确到小数点后一位),换长(精确到小数点后一位),

禁止上驼峰标记,

检修标记。

错车技术性能的字体为70号字,计量单位和小数点后一位数字字体为50号字。10.2.2.3在懂体中下方喷写制造厂的名称,字体为150号字。上述字迹颜色除介质名称外,均为黑色。10.2.3罐体上阀门按下列要求涂色:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。