GB/T 18177-2000

基本信息

标准号: GB/T 18177-2000

中文名称:钢件的气体渗氮

标准类别:国家标准(GB)

标准状态:已作废

发布日期:2000-08-02

实施日期:2001-01-01

作废日期:2009-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:416174

标准分类号

标准ICS号:机械制造>>25.200热处理

中标分类号:机械>>加工工艺>>J36热处理

出版信息

出版社:中国标准出版社

书号:155066.1-17195

页数:16页

标准价格:10.0 元

出版日期:2004-04-16

相关单位信息

首发日期:2000-08-28

复审日期:2004-10-14

起草人:支道光

起草单位:北京市机械工业管理局职工大学

归口单位:全国热处理标准化技术委员会

提出单位:国家机械工业局

发布部门:中华人民共和国国家质量监督检验检疫总局

主管部门:国家标准化管理委员会

标准简介

本标准规定了钢件在含氨气氛中加热的气体渗氮工艺、设备、检验及安全要求等。本标准适用于优质碳素结构钢、合金结构钢、合金工具钢、不锈钢及耐热钢等的气体渗氮。 GB/T 18177-2000 钢件的气体渗氮 GB/T18177-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T18177—2000

本标准是在原ZBJ36006—88《钢的气体渗氮处理》的基础上参考JISB6915—1993《钢的渗氮及软氮化处理》制订的。

本标准的主要内容是定义部分除采用GB/T7232《金属热处理工艺术语》外,还对有关的词条给出了定义。对工件的选材作了规定,增加了抗蚀渗氮的内容,并根据GB/T12603《金属热处理工艺分类及代号》,增加了气体工艺分类代号。主要质量检查项目采用GB/T11354《钢铁零件渗氮层深度测定和金相组织检验》标准,并参考JISB6915增加了对渗氮件处理前状态的要求。本标准自实施之日起原ZBJ36006—88《钢的气体渗氮处理》作废。本标准的附录A是标准的附录。

本标准由国家机械工业局提出,由全国热处理标准化技术委员会归口。本标准起草单位:北京市机械工业管理局职工大学。本标准主要起草人:支道光。

KANiKAca

1范围

中华人民共和国国家标准www.bzxz.net

钢件的

气体渗氮

Gas nitriding of steel partsGB/T18177—2000

本标准规定了钢件在含氨气氛中加热的气体渗氮工艺、设备、检验及安全要求等。本标准适用于优质碳素结构钢、合金结构钢、合金工具钢、不锈钢及耐热钢等的气体渗氮。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB536—1988液体无水氨

GB/T699—1999

优质碳素结构钢

GB/T700—1988

碳素结构钢

GB/T1220—1992

不锈钢棒

GB/T1221—1992

GB/T1299—1985

GB/T3077—1999

耐热钢棒

合金工具钢技术条件

合金结构钢

GB/T4340.1—1999

GB/T7232—1999

GB/T9452—1988

GB/T9943—1988

GB/T11354—1989

金属维氏硬度试验第1部分:试验方法金属热处理工艺术语

热处理炉有效加热区测定方法

高速工具钢棒技术条件

钢铁零件渗氮层深度测定和金相组织检验GB/T12603—1990金属热处理工艺分类及代号GB15735—1995金属热处理生产过程安全卫生要求GB/T15822—1995磁粉探伤方法

JB/T9199—1999

防渗涂料技术条件

JB/T9218—1999渗透探伤方法

3定义

本标准除采用GB/T7232标准规定的定义外,还采用下列定义。3.1待渗氮件nitridingparts

经适当的预备热处理和切削加工后,准备进行渗氮处理的钢件。3.2渗氮件nitridedparts

完成气体渗氮处理后的钢件。

3.3氨分解率dissociatedrateofammonia国家质量技术监督局2000-08-28批准-TTTKAONiT KAca-

2001-01-01实施

GB/T18177—2000

渗氮处理时,在排出的气体中,除掉氨气的部分气体占气体整体容积的百分率。3.4抗蚀渗氮anti-corrosionnitriding为提高钢件的抗腐蚀性能而进行的渗氮工艺。3.5渗氮层nitridinglayer

渗氮处理形成的化合物层与扩散层的复合层。3.6畸变distortion

工件在热处理时所发生的形状和尺寸变化。工艺分类代号

气体渗氮的工艺分类及代号应符合GB/T12603的规定。气体渗氮工艺分类代号为5331G。5工件

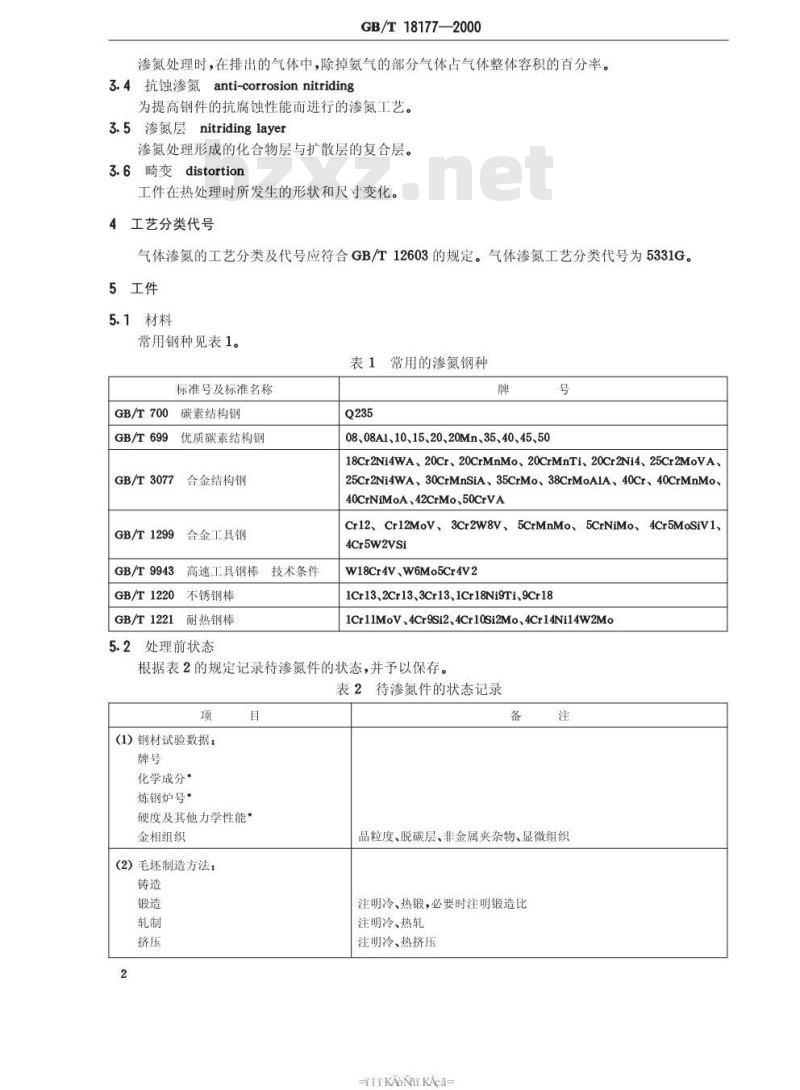

5.1材料

常用钢种见表1。

标准号及标准名称

GB/T700

GB/T699

碳素结构钢

优质碳素结构钢

GB/T3077

GB/T1299

GB/T9943

GB/T1220

GB/T1221

合金结构钢

合金工具钢

高速工具钢棒

技术条件

不锈钢棒

耐热钢棒

处理前状态

常用的渗氮钢种

08、08A1、10、15、20、20Mn、35、40、45、50号

18Cr2Ni4WA、20Cr、20CrMnMo、20CrMnTi、20Cr2Ni4、25Cr2MoVA、25Cr2Ni4WA、30CrMnSiA、35CrMo、38CrMoAIA,40Cr、40CrMnMo、40CrNiMoA,42CrMo.50CrVA

Cr12、Cr12MoV、3Cr2W8V、

5CrMnMo、5CrNiMo、4Cr5MoSiV1、4Cr5W2VSi

W18Cr4V.W6Mo5Cr4V2

1Cr13,2Cr13,3Cr13,1Cr18Ni9Ti,9Cr181Cr11MoV、4Cr9Si2、4Cr10Si2Mo、4Cr14Ni14W2Mo根据表2的规定记录待渗氮件的状态,并予以保存。表2待渗氮件的状态记录

(1)钢材试验数据:

化学成分”

炼钢炉号*

硬度及其他力学性能*

金相组织

(2)毛坏制造方法:

晶粒度、脱碳层、非金属夹杂物、显微组织注明冷、热锻,必要时注明锻造比注明冷、热轧

注明冷、热挤压

TTKAoNTKAca-

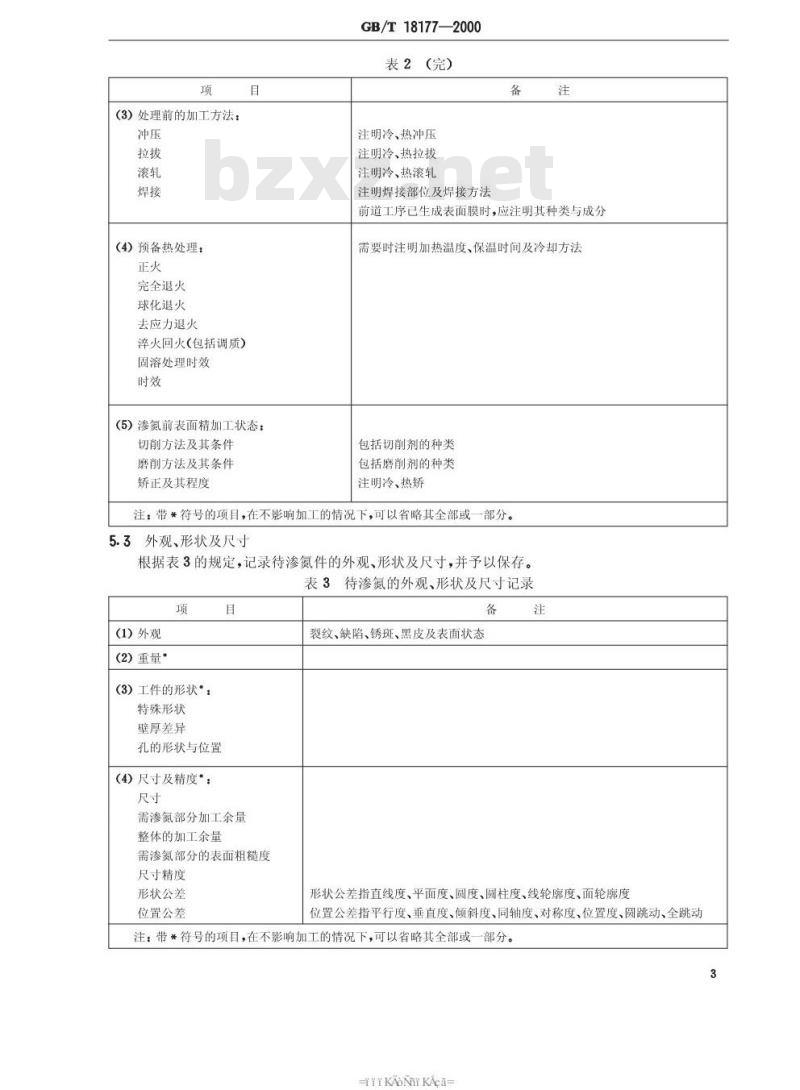

(3)处理前的加工方法:

(4)预备热处理:

完全退火

球化退火

去应力退火

淬火回火(包括调质)

固溶处理时效

(5)渗氮前表面精加工状态:

切削方法及其条件

磨削方法及其条件

矫正及其程度

GB/T18177—2000

表2 (完)

注明冷、热冲压

注明冷、热拉拨

注明冷、热滚轧

注明焊接部位及焊接方法

前道工序已生成表面膜时,应注明其种类与成分需要时注明加热温度、保温时间及冷却方法包括切削剂的种类

包括磨削剂的种类

注明冷、热矫

注:带*符号的项目,在不影响加工的情况下,可以省略其全部或一部分。外观、形状及尺寸

根据表3的规定,记录待渗氮件的外观、形状及尺寸,并予以保存。表3待渗氮的外观、形状及尺寸记录项

(1)外观

(2)重量*

(3)工件的形状\:

特殊形状

壁厚差异

孔的形状与位置

(4)尺寸及精度\:

需渗氮部分加工余量

整体的加工余量

需渗氮部分的表面粗糙度

尺寸精度

形状公差

位置公差

裂纹、缺陷、锈斑、黑皮及表面状态注

形状公差指直线度、平面度、圆度、圆柱度、线轮廓度、面轮廓度位置公差指平行度、垂直度、倾斜度、同轴度、对称度、位置度、圆跳动、全跳动注:带*符号的项目,在不影响加工的情况下,可以省略其全部或一部分。TTKAoNTKAca-

5.4待渗氮件的验收

GB/T18177—2000

对待渗氮件钢种、处理前的状态、外观、形状及尺寸应按5.1、5.2、5.3规定执行。如有必要,可采用钢的火花试验方法或按GB/T15822、JB/T9218标准进行检验。6气体渗氮设备

6.1渗氮炉

6.1.1炉子有效加热区按GB/T9452规定测定,其实际温度偏差值(指罐内)不应超过士10℃。6.1.2炉罐材料(指与气氛接触的)不应对渗氮气氛的稳定产生有害影响。6.1.3炉罐应有良好的密封。炉内气氛不得有泄漏现象,应保证炉气均匀流过渗氮件。6.1.4炉子应设有氨分解率测定装置。氨分解率应能根据处理要求作适当调整。6.1.5控温系统应保证炉子温度符合工艺要求。6.2氨气

6.2.1渗氮用氨气的纯度要高,其质量应符合GB536一1988一级品的要求。氨气通入炉子前应加以干燥。

液氨应灌装在符合国家标准规定的钢瓶(罐)内。液氨瓶应安放于单独的房间内。房间严禁烟火,并防止氨瓶剧烈撞击和避免日光曝晒。6.3测温与控温

6.3.1应根据气体渗氮工艺要求,配备符合GB/T9452所要求的温控系统。6.3.2应配备跟踪显示加热温度的温度记录装置。6.3.3在工艺要求的范围内,补偿显示仪表的读数之后,所采用的电热温控系统显示器的温度指示综合误差应为士T/100(T为设定温度)。6.4氮势控制

在条件许可的情况下,应具备微机控制的氮势控制系统。6.5设备的维护保养

应制订适当的设备操作规程和维护保养制度,并妥善保管有关记录。7预备热处理

7.1一般结构钢渗氮前的预备热处理宜采用调质,有时亦可用正火。7.2易畸变的工件,在调质和粗加工后还应施行去应力退火。其温度应比调质的高温回火低,比渗氮的高。

7.3工模具钢一般采用淬火回火处理。不锈钢、耐热钢除通常可采用调质处理外,奥氏体不锈钢还可采用固溶处理。

7.4工件预备热处理后的金相组织、硬度及畸变应符合技术要求和工艺规定。通常,工件调质后表面5mm内游离铁素体量不得超过5%(面积分数,相当于GB/T11354一1989的1~2级)。7.5工件表面不得有裂纹、脱碳、划痕、磕碰等缺陷。7.6工件校直后一般应施行去应力退火。8渗氮处理

8.1防渗

对工件不需要渗氮的部位应进行防渗处理。防渗可采用下述方法之一:1)预留二倍以上渗氮层深度的加工余量;2)镀0.003~0.015mm的锡层,

3)镀0.02mm以上的无孔隙铜层,4

TTKAONIKAca-

4)镀0.02~0.04mm的镍层;

GB/T18177—2000

5)刷涂防渗涂料应符合JB/T9199的规定。8.2处理前的表面要求

8.2.1工件表面不许有油垢、污物、锈斑、划痕、磕碰等,并不应有尖锐棱角。8.2.2工件加工余量应符合工艺规定。通常,结构件渗氮表面的磨削余量单边应不大于0.05mm。8.2.3不锈钢件去除钝化膜应采用喷细砂或其他方法,去除后应立即装炉渗氮。8.3试样

8.3.1除小件外,通常每炉待渗氮件应带有符合要求的随炉试样。8.3.2试样应与待渗氮件的钢号、预备热处理工艺和表面粗糙度一致。8.3.3试样规格一般为20~30mm;厚度为6~10mm。8.3.4重要工件的试样应在待渗氮件上截取。8.4装炉

8.4.1检查渗氮吊装工具,发现问题应及时修理或更换。8.4.2按工艺要求将待渗氮件平稳、牢固地装卡在吊装工具上。8.4.3将待渗氮件或装卡在吊装工具上的待渗氮件吊装在炉中有效加热区内。8.4.4为保证炉内气氛流通和温度均匀,应适当安排装炉量、工件在炉中位置及排列方向。8.4.5根据炉膛大小,每炉应在不同位置吊放有编号的试样3~10件。8.5渗氮过程

8.5.1常用的渗氮工艺:

1)一段渗氮(即等温渗氮)适用于硬度要求高,畸变要求小的工件。2)多段渗氮将渗氮过程分在两个或三个温度阶段保温进行。在两个温度阶段保温的工艺(即二段渗氮)适用于渗氮较深、硬度略低,但工件尺寸和形状不易畸变并要求减少化合物层的工件。

与二段渗氮相比,在三个温度阶段保温的工艺(即三段渗氮适用于要求硬度较高、且不易畸变的工件。三段渗氮能显著缩短生产周期。3)抗蚀渗氮常在600~700℃进行短时间的一段渗氮以获得一定厚度的致密ε相层(渗氮白层)。生产中常用的结构钢气体渗氮工艺曲线见附录A(标准的附录)。8.5.2待渗氮件与试样装炉后,盖上炉盖并密封好,接通氨气管道,检查管路是否畅通和有无泄漏。8.5.3检查并调整温度仪表、液氨瓶、流量计、压力计、氨分解率测定仪、干燥罐、电源系统以及微机控制系统等是否处于正常状态。

8.5.4上述检查工作完成后,即可按工艺要求严格调节和控制升温速度、保温温度、保温时间以及氨分解率(氮势)等工艺参数(微机控制系统应实行优化设计)。8.5.5向炉罐内通入氨气以排出罐内空气,炉子缓慢升温并逐步增加氨气通入量,使炉罐始终保持正压。

8.5.6升到要求温度后,炉内压力应保持在(78~196)X10Pa(80~200mmH20柱),当氨分解率达到18%左右时,即可点燃废气或将废气通过水封装置后排入大气,以保护环境。8.5.7一段渗氮或多段渗氮的第一阶段氨分解率常控制在18%~30%多段渗氮的后两阶段或一段渗氮的后期及抗蚀渗氮氨分解率则保持在30%~65%。8.5.8渗氮过程中应尽可能避免停电。如发生事故停电,仍应继续向炉罐通入氨气。恢复供电后,再升到工艺规定温度,并适当增加保温时间以确保渗层质量。8.5.9为降低渗层脆性,出炉前应进行2~4h的退氮处理。退氮时只关闭出气口,通入少量氨气以保持炉内正压。

8.5.10退氮结束后即可断电降温,并继续通入少量氨气以维持炉内正压。5

TTKAONIKAca-

GB/T18177—2000

1降温时,应按工艺要求采用吊罐快冷或随炉缓冷至200℃以下出炉,以防渗氮件表面产生氧化膜。

8.5.12渗氮后畸变超差的工件,需经局部或整体加热后方可校直。校直的加热温度应低于渗氮温度。8.5.13为确保炉罐内氨分解率的稳定,炉罐与吊具长期使用后,应定期施行退氮处理。退氮可在停炉后施行,空炉重新加热至600~650℃,空烧4~6h。9渗氮件的质量检验

9.1检验内容及要求

9.1.1表面不应有裂纹、剥落及肉眼可见的疏松等缺陷。9.1.2在硬度、层深和脆性等各项要求均合格的前提下,渗氮件表面允许存在轻微氧化色。9.1.3渗氮件应达到工艺要求的表面硬度。不同表面硬度偏差不允许超过表4的规定。表4表面硬度偏差的允许值

维氏硬度

600以下

600以上

600以下

1同批是指用相同钢材、经相同预备热处理并在同一炉次渗氮后的一组工件。同

2局部渗氮件的测定位置不应在渗氮边界附近,其位置距渗氮边界应不小于1个渗层深度的距离。HV10

600以上

9.1.4渗氮件应达到工艺要求的渗氮层深度,其深度偏差不允许超过表5的规定。抗蚀渗氮件ε相致密层厚度应不小于0.01mm。

9.1.5渗氮处理后的金相组织应符合GB/T11354的有关规定。9.1.6渗氮件应尽量避免校直。如必须校直,随后应立即进行去应力退火及探伤。9.1.7抗蚀渗氮件需经腐蚀试验,应得到符合要求的抗蚀性。表5渗氮层深度偏差的允许值

渗氮层深度

0.3以下

0.6以上

深度偏差

1同批是指用相同钢材、经相同预备热处理并在同一炉次渗氮处理后的一组工件。同批

2局部渗氮件的测定位置不应在渗氮边界附近,其位置距渗氮边界应不小于1个渗层深度的距离。9.2检验方法

9.2.1裂纹、发裂等可用肉眼判别,也可采用磁粉或渗透探伤等方法鉴别。后者应符合GB/T15822、JB/T9218标准的规定。

9.2.2表面硬度检验按GB/T4340.1规定执行。9.2.3渗层脆性检验按照GB/T11354的规定进行。9.2.4渗氮层疏松检验按照GB/T11354的规定进行。9.2.5渗氮扩散层中氮化物检验按照GB/T11354规定进行。6

-TTKAONiTKAca-

GB/T18177—2000

9.2.6渗氮层深度检查按照GB/T11354的规定执行。9.2.7可以采用0.01mm刻度的百分表、直尺、塞规等测定工件的畸变。9.2.8可采用下列两种方法中的一种检验抗蚀渗氮件的耐蚀性:一将试样浸入6%~10%CuSO4水溶液中或将上述溶液滴在试样或被测工件表面上,持续1~2min后,应无铜的沉淀为合格。取10gK:Fe(CN)(赤血盐)、20gNaCI溶于1L蒸馏水中,将渗氮试件浸入上述水溶液1~2min后,应无蓝色印迹为合格。9.3检验数量

9.3.1渗氮件及试样应全部进行外观检验。9.3.2每炉至少用1个试样进行金相组织和层深检查(抗蚀渗氮件则应进行耐蚀性检验)。9.3.3表面硬度和脆性应在全部试样上进行检验,也可在渗氮件的非工作部位进行抽检。9.3.4检查中出现不合格项目时,应予返修。返修后仍不合格时,则应予以报废。10

安全卫生要求

气体渗氮过程的安全卫生要求按GB15735的有关规定执行。11产品报告单

11.1根据要求可按每批或每炉开具报告单。11.2报告单应包括下列内容:

a)处理的名称和代号;

b)质量检验结果;

c)工件的数量及重量;

d)操作者的姓名或代号;

e)报告日期:

年月日。

TTKAONTKAca-

A1一段渗氮

一段渗氮工艺曲线见图A1。

GB/T18177—2000

附录A

(标准的附录)

常用的结构钢气体渗氮工艺曲线499~520

50--70

Fc间,h

「退氮—

200出炉

钢材为38CrMoA1A,其他结构钢可参考使用。渗氮后的表面硬度≥900HV,渗层深度为0.35~0.60mm。1—<50℃/h;2—氨分解率18%~30%3氨分解率40%~50%;4一氨分解率>90%图A1

2多段渗氮

一段渗氮工艺曲线

多段渗氮工艺分为两个温度阶段保温见图A2a)、三个温度阶段保温见图A2b)。550--560

506-~510

20 ~25

时间,h

「迎氢!

1—<50℃/h;2—氨分解率18%~30%,3一氨分解率40%~60%;4一氨分解率>90%a)两段渗氮工艺曲线

-TTTKAONiT KAca-

二200出幢

5C0-510

15--20

GB/T18177—2000

550-565

20--25

时间,h

520~30

206出锁

钢材为38CrMoAIA,其他结构钢可参考使用。渗氮后的表面硬度≥900HV,渗层深度为0.350.60mm。1一氨分解率18%~30%,2一氨分解率40%~60%,3一氨分解率30%~40%,4一氨分解率>90%b)三段渗氮工艺曲线

图A2(完)

A3抗蚀渗氮

抗蚀渗氮工艺曲线见图A3。

氨分解率

50%-70%!

200出护

时间,h

图A3抗蚀渗氮工艺曲线

-TTKAoNirKAca=

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是在原ZBJ36006—88《钢的气体渗氮处理》的基础上参考JISB6915—1993《钢的渗氮及软氮化处理》制订的。

本标准的主要内容是定义部分除采用GB/T7232《金属热处理工艺术语》外,还对有关的词条给出了定义。对工件的选材作了规定,增加了抗蚀渗氮的内容,并根据GB/T12603《金属热处理工艺分类及代号》,增加了气体工艺分类代号。主要质量检查项目采用GB/T11354《钢铁零件渗氮层深度测定和金相组织检验》标准,并参考JISB6915增加了对渗氮件处理前状态的要求。本标准自实施之日起原ZBJ36006—88《钢的气体渗氮处理》作废。本标准的附录A是标准的附录。

本标准由国家机械工业局提出,由全国热处理标准化技术委员会归口。本标准起草单位:北京市机械工业管理局职工大学。本标准主要起草人:支道光。

KANiKAca

1范围

中华人民共和国国家标准www.bzxz.net

钢件的

气体渗氮

Gas nitriding of steel partsGB/T18177—2000

本标准规定了钢件在含氨气氛中加热的气体渗氮工艺、设备、检验及安全要求等。本标准适用于优质碳素结构钢、合金结构钢、合金工具钢、不锈钢及耐热钢等的气体渗氮。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB536—1988液体无水氨

GB/T699—1999

优质碳素结构钢

GB/T700—1988

碳素结构钢

GB/T1220—1992

不锈钢棒

GB/T1221—1992

GB/T1299—1985

GB/T3077—1999

耐热钢棒

合金工具钢技术条件

合金结构钢

GB/T4340.1—1999

GB/T7232—1999

GB/T9452—1988

GB/T9943—1988

GB/T11354—1989

金属维氏硬度试验第1部分:试验方法金属热处理工艺术语

热处理炉有效加热区测定方法

高速工具钢棒技术条件

钢铁零件渗氮层深度测定和金相组织检验GB/T12603—1990金属热处理工艺分类及代号GB15735—1995金属热处理生产过程安全卫生要求GB/T15822—1995磁粉探伤方法

JB/T9199—1999

防渗涂料技术条件

JB/T9218—1999渗透探伤方法

3定义

本标准除采用GB/T7232标准规定的定义外,还采用下列定义。3.1待渗氮件nitridingparts

经适当的预备热处理和切削加工后,准备进行渗氮处理的钢件。3.2渗氮件nitridedparts

完成气体渗氮处理后的钢件。

3.3氨分解率dissociatedrateofammonia国家质量技术监督局2000-08-28批准-TTTKAONiT KAca-

2001-01-01实施

GB/T18177—2000

渗氮处理时,在排出的气体中,除掉氨气的部分气体占气体整体容积的百分率。3.4抗蚀渗氮anti-corrosionnitriding为提高钢件的抗腐蚀性能而进行的渗氮工艺。3.5渗氮层nitridinglayer

渗氮处理形成的化合物层与扩散层的复合层。3.6畸变distortion

工件在热处理时所发生的形状和尺寸变化。工艺分类代号

气体渗氮的工艺分类及代号应符合GB/T12603的规定。气体渗氮工艺分类代号为5331G。5工件

5.1材料

常用钢种见表1。

标准号及标准名称

GB/T700

GB/T699

碳素结构钢

优质碳素结构钢

GB/T3077

GB/T1299

GB/T9943

GB/T1220

GB/T1221

合金结构钢

合金工具钢

高速工具钢棒

技术条件

不锈钢棒

耐热钢棒

处理前状态

常用的渗氮钢种

08、08A1、10、15、20、20Mn、35、40、45、50号

18Cr2Ni4WA、20Cr、20CrMnMo、20CrMnTi、20Cr2Ni4、25Cr2MoVA、25Cr2Ni4WA、30CrMnSiA、35CrMo、38CrMoAIA,40Cr、40CrMnMo、40CrNiMoA,42CrMo.50CrVA

Cr12、Cr12MoV、3Cr2W8V、

5CrMnMo、5CrNiMo、4Cr5MoSiV1、4Cr5W2VSi

W18Cr4V.W6Mo5Cr4V2

1Cr13,2Cr13,3Cr13,1Cr18Ni9Ti,9Cr181Cr11MoV、4Cr9Si2、4Cr10Si2Mo、4Cr14Ni14W2Mo根据表2的规定记录待渗氮件的状态,并予以保存。表2待渗氮件的状态记录

(1)钢材试验数据:

化学成分”

炼钢炉号*

硬度及其他力学性能*

金相组织

(2)毛坏制造方法:

晶粒度、脱碳层、非金属夹杂物、显微组织注明冷、热锻,必要时注明锻造比注明冷、热轧

注明冷、热挤压

TTKAoNTKAca-

(3)处理前的加工方法:

(4)预备热处理:

完全退火

球化退火

去应力退火

淬火回火(包括调质)

固溶处理时效

(5)渗氮前表面精加工状态:

切削方法及其条件

磨削方法及其条件

矫正及其程度

GB/T18177—2000

表2 (完)

注明冷、热冲压

注明冷、热拉拨

注明冷、热滚轧

注明焊接部位及焊接方法

前道工序已生成表面膜时,应注明其种类与成分需要时注明加热温度、保温时间及冷却方法包括切削剂的种类

包括磨削剂的种类

注明冷、热矫

注:带*符号的项目,在不影响加工的情况下,可以省略其全部或一部分。外观、形状及尺寸

根据表3的规定,记录待渗氮件的外观、形状及尺寸,并予以保存。表3待渗氮的外观、形状及尺寸记录项

(1)外观

(2)重量*

(3)工件的形状\:

特殊形状

壁厚差异

孔的形状与位置

(4)尺寸及精度\:

需渗氮部分加工余量

整体的加工余量

需渗氮部分的表面粗糙度

尺寸精度

形状公差

位置公差

裂纹、缺陷、锈斑、黑皮及表面状态注

形状公差指直线度、平面度、圆度、圆柱度、线轮廓度、面轮廓度位置公差指平行度、垂直度、倾斜度、同轴度、对称度、位置度、圆跳动、全跳动注:带*符号的项目,在不影响加工的情况下,可以省略其全部或一部分。TTKAoNTKAca-

5.4待渗氮件的验收

GB/T18177—2000

对待渗氮件钢种、处理前的状态、外观、形状及尺寸应按5.1、5.2、5.3规定执行。如有必要,可采用钢的火花试验方法或按GB/T15822、JB/T9218标准进行检验。6气体渗氮设备

6.1渗氮炉

6.1.1炉子有效加热区按GB/T9452规定测定,其实际温度偏差值(指罐内)不应超过士10℃。6.1.2炉罐材料(指与气氛接触的)不应对渗氮气氛的稳定产生有害影响。6.1.3炉罐应有良好的密封。炉内气氛不得有泄漏现象,应保证炉气均匀流过渗氮件。6.1.4炉子应设有氨分解率测定装置。氨分解率应能根据处理要求作适当调整。6.1.5控温系统应保证炉子温度符合工艺要求。6.2氨气

6.2.1渗氮用氨气的纯度要高,其质量应符合GB536一1988一级品的要求。氨气通入炉子前应加以干燥。

液氨应灌装在符合国家标准规定的钢瓶(罐)内。液氨瓶应安放于单独的房间内。房间严禁烟火,并防止氨瓶剧烈撞击和避免日光曝晒。6.3测温与控温

6.3.1应根据气体渗氮工艺要求,配备符合GB/T9452所要求的温控系统。6.3.2应配备跟踪显示加热温度的温度记录装置。6.3.3在工艺要求的范围内,补偿显示仪表的读数之后,所采用的电热温控系统显示器的温度指示综合误差应为士T/100(T为设定温度)。6.4氮势控制

在条件许可的情况下,应具备微机控制的氮势控制系统。6.5设备的维护保养

应制订适当的设备操作规程和维护保养制度,并妥善保管有关记录。7预备热处理

7.1一般结构钢渗氮前的预备热处理宜采用调质,有时亦可用正火。7.2易畸变的工件,在调质和粗加工后还应施行去应力退火。其温度应比调质的高温回火低,比渗氮的高。

7.3工模具钢一般采用淬火回火处理。不锈钢、耐热钢除通常可采用调质处理外,奥氏体不锈钢还可采用固溶处理。

7.4工件预备热处理后的金相组织、硬度及畸变应符合技术要求和工艺规定。通常,工件调质后表面5mm内游离铁素体量不得超过5%(面积分数,相当于GB/T11354一1989的1~2级)。7.5工件表面不得有裂纹、脱碳、划痕、磕碰等缺陷。7.6工件校直后一般应施行去应力退火。8渗氮处理

8.1防渗

对工件不需要渗氮的部位应进行防渗处理。防渗可采用下述方法之一:1)预留二倍以上渗氮层深度的加工余量;2)镀0.003~0.015mm的锡层,

3)镀0.02mm以上的无孔隙铜层,4

TTKAONIKAca-

4)镀0.02~0.04mm的镍层;

GB/T18177—2000

5)刷涂防渗涂料应符合JB/T9199的规定。8.2处理前的表面要求

8.2.1工件表面不许有油垢、污物、锈斑、划痕、磕碰等,并不应有尖锐棱角。8.2.2工件加工余量应符合工艺规定。通常,结构件渗氮表面的磨削余量单边应不大于0.05mm。8.2.3不锈钢件去除钝化膜应采用喷细砂或其他方法,去除后应立即装炉渗氮。8.3试样

8.3.1除小件外,通常每炉待渗氮件应带有符合要求的随炉试样。8.3.2试样应与待渗氮件的钢号、预备热处理工艺和表面粗糙度一致。8.3.3试样规格一般为20~30mm;厚度为6~10mm。8.3.4重要工件的试样应在待渗氮件上截取。8.4装炉

8.4.1检查渗氮吊装工具,发现问题应及时修理或更换。8.4.2按工艺要求将待渗氮件平稳、牢固地装卡在吊装工具上。8.4.3将待渗氮件或装卡在吊装工具上的待渗氮件吊装在炉中有效加热区内。8.4.4为保证炉内气氛流通和温度均匀,应适当安排装炉量、工件在炉中位置及排列方向。8.4.5根据炉膛大小,每炉应在不同位置吊放有编号的试样3~10件。8.5渗氮过程

8.5.1常用的渗氮工艺:

1)一段渗氮(即等温渗氮)适用于硬度要求高,畸变要求小的工件。2)多段渗氮将渗氮过程分在两个或三个温度阶段保温进行。在两个温度阶段保温的工艺(即二段渗氮)适用于渗氮较深、硬度略低,但工件尺寸和形状不易畸变并要求减少化合物层的工件。

与二段渗氮相比,在三个温度阶段保温的工艺(即三段渗氮适用于要求硬度较高、且不易畸变的工件。三段渗氮能显著缩短生产周期。3)抗蚀渗氮常在600~700℃进行短时间的一段渗氮以获得一定厚度的致密ε相层(渗氮白层)。生产中常用的结构钢气体渗氮工艺曲线见附录A(标准的附录)。8.5.2待渗氮件与试样装炉后,盖上炉盖并密封好,接通氨气管道,检查管路是否畅通和有无泄漏。8.5.3检查并调整温度仪表、液氨瓶、流量计、压力计、氨分解率测定仪、干燥罐、电源系统以及微机控制系统等是否处于正常状态。

8.5.4上述检查工作完成后,即可按工艺要求严格调节和控制升温速度、保温温度、保温时间以及氨分解率(氮势)等工艺参数(微机控制系统应实行优化设计)。8.5.5向炉罐内通入氨气以排出罐内空气,炉子缓慢升温并逐步增加氨气通入量,使炉罐始终保持正压。

8.5.6升到要求温度后,炉内压力应保持在(78~196)X10Pa(80~200mmH20柱),当氨分解率达到18%左右时,即可点燃废气或将废气通过水封装置后排入大气,以保护环境。8.5.7一段渗氮或多段渗氮的第一阶段氨分解率常控制在18%~30%多段渗氮的后两阶段或一段渗氮的后期及抗蚀渗氮氨分解率则保持在30%~65%。8.5.8渗氮过程中应尽可能避免停电。如发生事故停电,仍应继续向炉罐通入氨气。恢复供电后,再升到工艺规定温度,并适当增加保温时间以确保渗层质量。8.5.9为降低渗层脆性,出炉前应进行2~4h的退氮处理。退氮时只关闭出气口,通入少量氨气以保持炉内正压。

8.5.10退氮结束后即可断电降温,并继续通入少量氨气以维持炉内正压。5

TTKAONIKAca-

GB/T18177—2000

1降温时,应按工艺要求采用吊罐快冷或随炉缓冷至200℃以下出炉,以防渗氮件表面产生氧化膜。

8.5.12渗氮后畸变超差的工件,需经局部或整体加热后方可校直。校直的加热温度应低于渗氮温度。8.5.13为确保炉罐内氨分解率的稳定,炉罐与吊具长期使用后,应定期施行退氮处理。退氮可在停炉后施行,空炉重新加热至600~650℃,空烧4~6h。9渗氮件的质量检验

9.1检验内容及要求

9.1.1表面不应有裂纹、剥落及肉眼可见的疏松等缺陷。9.1.2在硬度、层深和脆性等各项要求均合格的前提下,渗氮件表面允许存在轻微氧化色。9.1.3渗氮件应达到工艺要求的表面硬度。不同表面硬度偏差不允许超过表4的规定。表4表面硬度偏差的允许值

维氏硬度

600以下

600以上

600以下

1同批是指用相同钢材、经相同预备热处理并在同一炉次渗氮后的一组工件。同

2局部渗氮件的测定位置不应在渗氮边界附近,其位置距渗氮边界应不小于1个渗层深度的距离。HV10

600以上

9.1.4渗氮件应达到工艺要求的渗氮层深度,其深度偏差不允许超过表5的规定。抗蚀渗氮件ε相致密层厚度应不小于0.01mm。

9.1.5渗氮处理后的金相组织应符合GB/T11354的有关规定。9.1.6渗氮件应尽量避免校直。如必须校直,随后应立即进行去应力退火及探伤。9.1.7抗蚀渗氮件需经腐蚀试验,应得到符合要求的抗蚀性。表5渗氮层深度偏差的允许值

渗氮层深度

0.3以下

0.6以上

深度偏差

1同批是指用相同钢材、经相同预备热处理并在同一炉次渗氮处理后的一组工件。同批

2局部渗氮件的测定位置不应在渗氮边界附近,其位置距渗氮边界应不小于1个渗层深度的距离。9.2检验方法

9.2.1裂纹、发裂等可用肉眼判别,也可采用磁粉或渗透探伤等方法鉴别。后者应符合GB/T15822、JB/T9218标准的规定。

9.2.2表面硬度检验按GB/T4340.1规定执行。9.2.3渗层脆性检验按照GB/T11354的规定进行。9.2.4渗氮层疏松检验按照GB/T11354的规定进行。9.2.5渗氮扩散层中氮化物检验按照GB/T11354规定进行。6

-TTKAONiTKAca-

GB/T18177—2000

9.2.6渗氮层深度检查按照GB/T11354的规定执行。9.2.7可以采用0.01mm刻度的百分表、直尺、塞规等测定工件的畸变。9.2.8可采用下列两种方法中的一种检验抗蚀渗氮件的耐蚀性:一将试样浸入6%~10%CuSO4水溶液中或将上述溶液滴在试样或被测工件表面上,持续1~2min后,应无铜的沉淀为合格。取10gK:Fe(CN)(赤血盐)、20gNaCI溶于1L蒸馏水中,将渗氮试件浸入上述水溶液1~2min后,应无蓝色印迹为合格。9.3检验数量

9.3.1渗氮件及试样应全部进行外观检验。9.3.2每炉至少用1个试样进行金相组织和层深检查(抗蚀渗氮件则应进行耐蚀性检验)。9.3.3表面硬度和脆性应在全部试样上进行检验,也可在渗氮件的非工作部位进行抽检。9.3.4检查中出现不合格项目时,应予返修。返修后仍不合格时,则应予以报废。10

安全卫生要求

气体渗氮过程的安全卫生要求按GB15735的有关规定执行。11产品报告单

11.1根据要求可按每批或每炉开具报告单。11.2报告单应包括下列内容:

a)处理的名称和代号;

b)质量检验结果;

c)工件的数量及重量;

d)操作者的姓名或代号;

e)报告日期:

年月日。

TTKAONTKAca-

A1一段渗氮

一段渗氮工艺曲线见图A1。

GB/T18177—2000

附录A

(标准的附录)

常用的结构钢气体渗氮工艺曲线499~520

50--70

Fc间,h

「退氮—

200出炉

钢材为38CrMoA1A,其他结构钢可参考使用。渗氮后的表面硬度≥900HV,渗层深度为0.35~0.60mm。1—<50℃/h;2—氨分解率18%~30%3氨分解率40%~50%;4一氨分解率>90%图A1

2多段渗氮

一段渗氮工艺曲线

多段渗氮工艺分为两个温度阶段保温见图A2a)、三个温度阶段保温见图A2b)。550--560

506-~510

20 ~25

时间,h

「迎氢!

1—<50℃/h;2—氨分解率18%~30%,3一氨分解率40%~60%;4一氨分解率>90%a)两段渗氮工艺曲线

-TTTKAONiT KAca-

二200出幢

5C0-510

15--20

GB/T18177—2000

550-565

20--25

时间,h

520~30

206出锁

钢材为38CrMoAIA,其他结构钢可参考使用。渗氮后的表面硬度≥900HV,渗层深度为0.350.60mm。1一氨分解率18%~30%,2一氨分解率40%~60%,3一氨分解率30%~40%,4一氨分解率>90%b)三段渗氮工艺曲线

图A2(完)

A3抗蚀渗氮

抗蚀渗氮工艺曲线见图A3。

氨分解率

50%-70%!

200出护

时间,h

图A3抗蚀渗氮工艺曲线

-TTKAoNirKAca=

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。