GB/T 18681-2002

基本信息

标准号: GB/T 18681-2002

中文名称:热喷涂 低压等离子喷涂 镍-钴-铬-铝-钇-钽合金涂层

标准类别:国家标准(GB)

英文名称:Thermal spraying-Low pressure plasma spraying Ni-CO-Cr-Al-Y-Ta alloy coating

标准状态:现行

发布日期:2002-03-10

实施日期:2002-08-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:850464

标准分类号

标准ICS号:机械制造>>表面处理和涂覆>>25.220.20表面处理

中标分类号:综合>>基础标准>>A29材料防护

关联标准

出版信息

出版社:中国标准出版社

书号:155066.1-18612

页数:10页

标准价格:10.0 元

出版日期:2004-04-12

相关单位信息

首发日期:2002-03-10

复审日期:2004-10-14

起草人:洪瑞江、周克崧、吴颖、刁楚鹏、戴达煌

起草单位:广州有色金属研究院

提出单位:中国机械工业联合会

发布部门:中华人民共和国国家质量监督检验检疫总局

主管部门:中国机械工业联合会

标准简介

本标准规定了低压等离子喷涂镍-钴-铬-铝-钇-钽(NiCoCrAlYTa)合金涂层的技术要求及其实验方法。本标准适用于航空发动机高温零部件抗高温氧化和热腐蚀低压等离子喷涂的NiCoCrAlYTa涂层。本标准也适用于MCrAlY(M代表Ni、Co、NiCo等)类低压等离子喷涂涂层。 GB/T 18681-2002 热喷涂 低压等离子喷涂 镍-钴-铬-铝-钇-钽合金涂层 GB/T18681-2002 标准下载解压密码:www.bzxz.net

本标准规定了低压等离子喷涂镍-钴-铬-铝-钇-钽(NiCoCrAlYTa)合金涂层的技术要求及其实验方法。 本标准适用于航空发动机高温零部件抗高温氧化和热腐蚀低压等离子喷涂的NiCoCrAlYTa涂层。 本标准也适用于MCrAlY(M代表Ni、Co、NiCo等)类低压等离子喷涂涂层。

本标准规定了低压等离子喷涂镍-钴-铬-铝-钇-钽(NiCoCrAlYTa)合金涂层的技术要求及其实验方法。 本标准适用于航空发动机高温零部件抗高温氧化和热腐蚀低压等离子喷涂的NiCoCrAlYTa涂层。 本标准也适用于MCrAlY(M代表Ni、Co、NiCo等)类低压等离子喷涂涂层。

标准图片预览

标准内容

ICS25.220.20

中华人民共和国国家标准

GB/T18681--2002

热喷涂

低压等离子喷涂

镍-钴-铬-铝--钼合金涂层

Thermal spraying--Low pressure plasma sprayingNi-Co-Cr-AI-Y-Ta alloy coating2002-03-10发布

中华人民共和国

国家质量监督检验检疫总局

2002-08-01实施

GB/T18681—2002

本标准的附录A是资料性的附录。本标准由中国机械工业联合会提出。前

本标准由全国金属与非金属覆盖层标准化技术委员会归口。本标准负责起草单位:广州有色金属研究院、中国南方航空动力机械公司。本标准主要起草人:洪瑞江、周克崧、吴颖、刁楚鹏、戴达煌。160

1范围

热喷涂低压等离子喷涂

镍-钻-铬-铝-钇-钼合金涂层

GB/T18681—2002

本标准规定了低压等离子喷涂镍-钻-铬-铝-亿-钼(NiCoCrAIYTa)合金涂层的技术要求及其试验方法。

本标准适用于航空发动机高温零部件抗高温氧化和热腐蚀的低压等离子喷涂的NiCoCrAIYTa涂层。

本标准也适用于MCrAIY(M代表Ni,Co,NiCo等)类低压等离子喷涂涂层。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T6462金属和氧化物覆盖层横断面厚度显微镜测量方法(eqvISO1463)GB/T6524金属粉末粒度分布的测定-光透法(ne9ASTMB430)GB/T8642热喷涂层结合强度的测定金属覆盖层及其他有关覆盖层维氏和努氏显微硬度试验(negISO4516)GB/T9790

GB/T13277

一般用压缩空气质量等级

金属和合金的腐蚀腐蚀试样上腐蚀产物的清除(idtISO8407)GB/T16545

HB5258:钢及高温合金的抗氧化性能测定试验方法3术语和定义

低压等离子喷涂lowpressureplasmaspraying(LPPs)在低压隔离室内进行的等离子喷涂。3.2

转移弧清理transferredarccleaning采用转移型电弧对工件表面进行清理处理,使其清洁和活化,并将工件预热到喷涂所需的温度。3.3

检验批(简称:批)

为实施抽样检查汇集起来的粉末或工件。在粉末检验时,指一次购回的总量。在工件检验时,指一次的交货量。4设备

低压等离子喷涂设备应具备以下基本条件:4.1真空室压力应可以自动控制,以保证真空室压力的稳定:真空管道应配有粉尘过滤器,以减少粉尘对真空机组和大气环境的污染。161

GB/T18681—2002

4.2喷枪操作系统应具备三自由度的操作机;对于形状复杂的工件,如涡轮发动机叶片的喷涂,则必须具备六自由度的机器人。

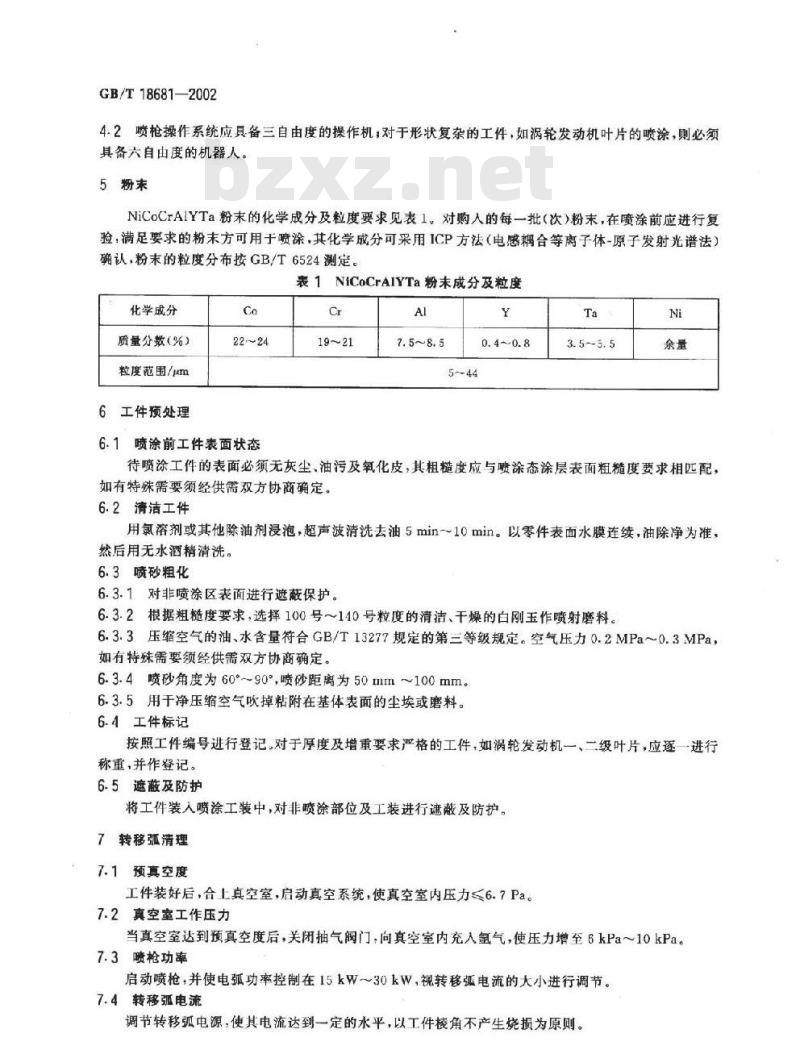

5粉末

NiCoCrAIYTa粉末的化学成分及粒度要求见表1。对购入的每一批(次)粉末,在喷涂前应进行复验,满足要求的粉末方可用于喷涂,其化学成分可采用ICP方法(电感耦合等离子体-原子发射光谱法)确认,粉末的粒度分布按GB/T6524测定。表1NiCoCrAIYTa粉末成分及粒度化学成分

质量分数(%)

粒度范围/μm

6工件预处理

6.1喷涂前工件表面状态

待喷涂工件的表面必须无灰尘,油污及氧化皮,其粗糙度应与喷涂态涂层表面粗糙度要求相匹配,如有特殊需要须经供需双方协商确定。6.2清洁工件

用氯溶剂或其他除油剂浸泡,超声波清洗去油5min~10min。以零件表面水膜连续,油除净为准,然后用无水酒精清洗。

6.3喷砂粗化

6.3.1对非喷涂区表面进行遮蔽保护。6.3.2根据粗糙度要求,选择100号~140号粒度的清洁、干爆燥的白刚玉作喷射磨料。6.3.3压缩空气的油、水含量符合GB/T13277规定的第三等级规定。空气压力0.2MPa~0.3MPa,如有特殊需要领经供需双方协商确定。6.3.4喷砂角度为60°~90°,喷砂距离为50mm~100mm。6.3.5用干净压缩空气吹掉粘附在基体表面的尘埃或磨料。6.4工件标记

按照工件编号进行登记。对于厚度及增重要求严格的工件,如涡轮发动机一、二级叶片,应逐一进行称重,并作登记。

6.5遮蔽及防护

将工件装人喷涂工装中,对非喷涂部位及工装进行遮蔽及防护。7转移弧清理

7.1预真空度

工件装好后,合上真空室,启动真空系统,使真空室内压力≤6.7Pa。7.2真空室工作压力

当真空室达到预真空度后,关闭抽气阀门,向真空室内充人氩气,使压力增至6kPa~10kPa。7.3喷枪功率

启动喷枪,并使电弧功率控制在15kW~30kW,视转移弧电流的大小进行调节。7.4转移弧电流

调节转移弧电源,使其电流达到一定的水平,以工件棱角不产生烧损为原则。162

7.5工件预热温度

工件经转移弧清理后,其温度应达到700℃~900℃。7.6待喷涂时间

工件经转移弧清理后,应尽快进行喷涂,间隙时间最长不超过15s。8喷涂工艺

8.1真空室工作压力

GB/T18681-2002

转移弧清理完毕,应继续向真空室充人氩气,使真空室压力增至8kPa~12kPa。8.2喷涂工艺参数

应选用合适的喷涂参数,这些参数包括电弧电流、电弧电压、喷涂距离、喷嘴类型、等离子气压力和流量、送粉速率等。通过金相分析,以涂层中所包含的未熔颗粒数量,微裂纹、孔隙率以及界面处的第二相或夹杂的数量最少时所对应的参数为准。8.3工件冷却

工件喷涂后,真空室应继续维持情性气氛,工件随炉自然冷却。9工件拆卸

工件和工装应能很方便地拆开,操作过程中不允许有任何撞击,如发生上述情况,应由技术人员和质量管理人员研究处理。

10涂层返修

10.1去除涂层。

10.1.1去除涂层的槽液:盐酸(化学纯)、水(去离子水)以体积比1:1混合。10.1.2槽液温度:50℃(用于末扩散的涂层);槽液温度:70℃(用于扩散的涂层)。10.1.3浸泡时间:1.5h~2.5h。

10.1.4对非喷涂区的关键部位进行遮蔽保护。10.1.5连续搅拌槽液,使温度均匀。10.2去除涂层后,对零件进行冲洗、刷洗、干燥。10.3重新进行表面处理和喷涂涂层。按6、7、8章规定进行。

11涂层后处理

11.1扩散处理

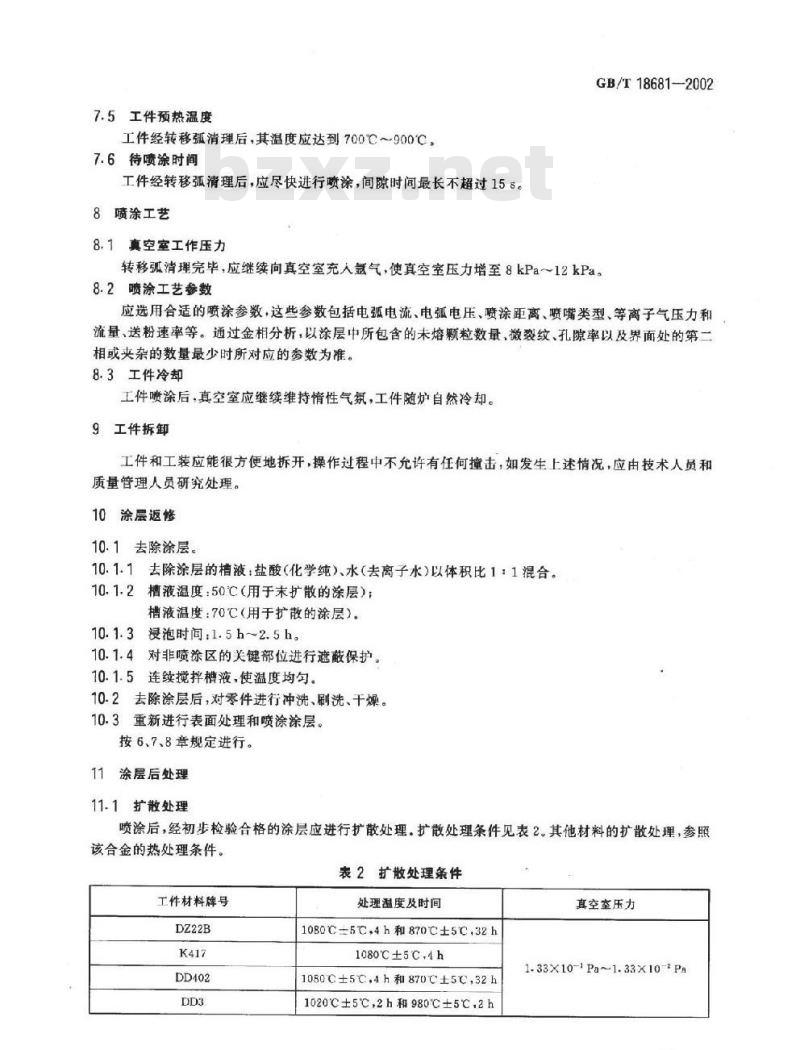

喷涂后,经初步检验合格的涂层应进行扩散处理.扩散处理条件见表2。其他材料的扩散处理,参照该合金的热处理条件。

表2扩散处理条件

工件材料牌号

处理温度及时间

1080±5℃,4h和870℃±5℃32h1080℃±5C.4h

1080C±5C.4h和870C±5C,32h

1020℃±5℃,2h和980℃±5℃.2h真空室压力

1.33×10-Pa~1.33X10-Pa

GB/T18681—2002

11.2后加工

在大多数情况下,由于尺寸要求或者表面粗糙度要求,涂层在喷涂及热处理完成后,需要进行精加工。可通过磨削加工达到所需的尺寸,加工参数见表3;可通过液体喷砂或振动光饰处理使涂层达到所要求的表面粗糙度,液体喷砂工艺见表4;振动光饰处理条件可以根据零件的具体形状和大小,由技术部门参考表4制定。

表3NiCoCrAIYTa涂层磨削加工参数砂轮

60号SiC砂轮

使用磨料

120号刚玉砂

12涂层技术要求

12.1外观

零件速度/(m/min)

60~150

砂轮速度/(m/s)

润滑剂

水混合液

表4NiCoCrAIYTa涂层液体喷砂工艺参数空气压力/MPa

喷砂距离/mm

80~-100

喷涂态涂层应具有均匀的外观,涂层上应无裂纹、分层、剥落或起泡,无不当遮蔽。12.2厚度

涂层厚度符合设计图纸要求。

12.3增重

粗糙度Ra/μm

时间/s

对于有增重要求的零件,应根据试验结果,由供需双方讨论确定增重范围。由于增重值与涂层的厚度分布有一定的对应关系,所以,增重值也可作为涂层验收的根据。12.4结合强度

喷涂态涂层的平均结合强度应大于50MPa。12.5杯突试验

在试片上进行,未经扩散处理的涂层应不产生脱层。试验区附近涂层的毛细裂纹或龟裂是允许的。12.6金相组织

涂层组织均匀,涂层与基体应结合良好,界面无裂纹、空洞等缺陷。孔隙率<2%,未熔颗粒数量<2%,最大颗粒直径<10um。经扩散处理后,在涂层/基体界面处应有明显的扩散带。金相组织符合图1所示的典型组织。

扩散层

图1涂层经扩散处理后的金相组织(X400)164

12.7硬度

GB/T18681-2002

涂层的显微硬度:喷涂状态为530HVO.2~580HVO.2,扩散处理后为≥420HV0.2。12.8,涂层化学成分

目的是检验所用粉末的正确性,涂层材料的化学成分应与粉末材料的化学成分相吻合。12.9抗氧化/腐蚀性能

涂层抗氧化/腐蚀性能应满足设计要求。13涂层质量检验方法

13.1外观检验

可用目察或10倍以下的放大镜对涂层表面进行观察,100%检查。着重检查涂层边缘部分,观察是否存在涂层起皮或漏喷。

13.2涂层厚度检查

13.2.1在每批零件喷涂前后各喷涂检验用试片或试件一件。13.2.2根据供检验用试片或试件的大小和形状,确定其解剖的部位和方向。13.2.3按GB/T6462进行涂层厚度显微镜检查。13.3增重测量

对喷涂后的零件进行称重,并与原始重量比较,算出工件的增重,精确到1mg,100%检查。13.4涂层结合强度测量

在每批零件正式喷涂前,按GB/T8642对供检验用试片或试件进行结合强度试验。13.5杯突试验方法

在每批零件喷涂前进行。采用100mm×70mm×1.3mm试片,试片材料为GH3030或1Cr18Ni9Ti。在试片的一面喷涂涂层,涂层厚度为50μm~100μm,喷涂面积最小应为45mmX45mm。试验时,用?22mm钢球压头,从无涂层的一面压下,压头压下深度为5mm。杯突试验后,在变形区域目察或用10倍以下放大镜检查涂层。13.6金相检查

13.6.1在每批零件喷涂前后各喷涂检验用试片或试件一件。13.6.2根据供检验用试片或试件的大小和形状确定其解剖部位和方向。13.6.3夹持(镶嵌)试样,依次用预磨盘和砂纸轻磨,磨削方向与涂层约成45,每换一道砂纸将试样旋转90%

13.6.4用涂层侵蚀剂显示涂层显微组织,侵蚀剂组成为:硝酸:乙酸:水:氢氟酸=33:33:33:1(体积比)或硝酸:盐酸:甘油=1:3:5(体积比)以上所用试剂均为化学纯,水为去离子水。随配随用。13.6.5观察涂层组织,界面状态、测量孔隙率、未熔颗粒大小及数量。13.7涂层硬度

与金相检查同步进行。按GB/T9790测量。13.8涂层化学成分检测下载标准就来标准下载网

每批零件喷涂完成后,在试件上进行。采用X-射线荧光光谱法或电子探针分析法或扫描电镜能错分析法测量,确认所用粉末是否准确。13.9涂层的抗氧化性能测试

涂层的抗氧化性能测试按HB5258进行。13.10涂层的抗高温燃气腐蚀性能测试在燃气腐蚀试验器上进行。1h为一个循环,其中在试验器中加热55min,炉外压缩空气冷却5min。165

GB/T18681—2002

试验温度:900℃±10℃。

13.10.2燃油流量:0.2 L/h。

13-10.3油气比:1/45。

13.10.4海水浓度:10-5,如有需要可以增加到5×10-513.10.5试验时间:150h,如有需要试验时间可以增加到200h以上。13.10.6涂层试验后,按GB/T16545去除试样表面所形成的腐蚀产物,清除腐蚀产物后应保证目察或用十倍放大镜检查不能发现腐蚀产物痕迹为止。检查涂层的失重量、魔蚀前后外观和金相,记录试验结果。

附录A

(资料性附录)

参考文献

GB/T18681—2002

涂层的抗高温燃气腐蚀性能的试验方法,参考了中国航空工业总公司航空材料研究院企业标准:Q/6S365-1983

3高温燃气腐蚀试验方法。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T18681--2002

热喷涂

低压等离子喷涂

镍-钴-铬-铝--钼合金涂层

Thermal spraying--Low pressure plasma sprayingNi-Co-Cr-AI-Y-Ta alloy coating2002-03-10发布

中华人民共和国

国家质量监督检验检疫总局

2002-08-01实施

GB/T18681—2002

本标准的附录A是资料性的附录。本标准由中国机械工业联合会提出。前

本标准由全国金属与非金属覆盖层标准化技术委员会归口。本标准负责起草单位:广州有色金属研究院、中国南方航空动力机械公司。本标准主要起草人:洪瑞江、周克崧、吴颖、刁楚鹏、戴达煌。160

1范围

热喷涂低压等离子喷涂

镍-钻-铬-铝-钇-钼合金涂层

GB/T18681—2002

本标准规定了低压等离子喷涂镍-钻-铬-铝-亿-钼(NiCoCrAIYTa)合金涂层的技术要求及其试验方法。

本标准适用于航空发动机高温零部件抗高温氧化和热腐蚀的低压等离子喷涂的NiCoCrAIYTa涂层。

本标准也适用于MCrAIY(M代表Ni,Co,NiCo等)类低压等离子喷涂涂层。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T6462金属和氧化物覆盖层横断面厚度显微镜测量方法(eqvISO1463)GB/T6524金属粉末粒度分布的测定-光透法(ne9ASTMB430)GB/T8642热喷涂层结合强度的测定金属覆盖层及其他有关覆盖层维氏和努氏显微硬度试验(negISO4516)GB/T9790

GB/T13277

一般用压缩空气质量等级

金属和合金的腐蚀腐蚀试样上腐蚀产物的清除(idtISO8407)GB/T16545

HB5258:钢及高温合金的抗氧化性能测定试验方法3术语和定义

低压等离子喷涂lowpressureplasmaspraying(LPPs)在低压隔离室内进行的等离子喷涂。3.2

转移弧清理transferredarccleaning采用转移型电弧对工件表面进行清理处理,使其清洁和活化,并将工件预热到喷涂所需的温度。3.3

检验批(简称:批)

为实施抽样检查汇集起来的粉末或工件。在粉末检验时,指一次购回的总量。在工件检验时,指一次的交货量。4设备

低压等离子喷涂设备应具备以下基本条件:4.1真空室压力应可以自动控制,以保证真空室压力的稳定:真空管道应配有粉尘过滤器,以减少粉尘对真空机组和大气环境的污染。161

GB/T18681—2002

4.2喷枪操作系统应具备三自由度的操作机;对于形状复杂的工件,如涡轮发动机叶片的喷涂,则必须具备六自由度的机器人。

5粉末

NiCoCrAIYTa粉末的化学成分及粒度要求见表1。对购入的每一批(次)粉末,在喷涂前应进行复验,满足要求的粉末方可用于喷涂,其化学成分可采用ICP方法(电感耦合等离子体-原子发射光谱法)确认,粉末的粒度分布按GB/T6524测定。表1NiCoCrAIYTa粉末成分及粒度化学成分

质量分数(%)

粒度范围/μm

6工件预处理

6.1喷涂前工件表面状态

待喷涂工件的表面必须无灰尘,油污及氧化皮,其粗糙度应与喷涂态涂层表面粗糙度要求相匹配,如有特殊需要须经供需双方协商确定。6.2清洁工件

用氯溶剂或其他除油剂浸泡,超声波清洗去油5min~10min。以零件表面水膜连续,油除净为准,然后用无水酒精清洗。

6.3喷砂粗化

6.3.1对非喷涂区表面进行遮蔽保护。6.3.2根据粗糙度要求,选择100号~140号粒度的清洁、干爆燥的白刚玉作喷射磨料。6.3.3压缩空气的油、水含量符合GB/T13277规定的第三等级规定。空气压力0.2MPa~0.3MPa,如有特殊需要领经供需双方协商确定。6.3.4喷砂角度为60°~90°,喷砂距离为50mm~100mm。6.3.5用干净压缩空气吹掉粘附在基体表面的尘埃或磨料。6.4工件标记

按照工件编号进行登记。对于厚度及增重要求严格的工件,如涡轮发动机一、二级叶片,应逐一进行称重,并作登记。

6.5遮蔽及防护

将工件装人喷涂工装中,对非喷涂部位及工装进行遮蔽及防护。7转移弧清理

7.1预真空度

工件装好后,合上真空室,启动真空系统,使真空室内压力≤6.7Pa。7.2真空室工作压力

当真空室达到预真空度后,关闭抽气阀门,向真空室内充人氩气,使压力增至6kPa~10kPa。7.3喷枪功率

启动喷枪,并使电弧功率控制在15kW~30kW,视转移弧电流的大小进行调节。7.4转移弧电流

调节转移弧电源,使其电流达到一定的水平,以工件棱角不产生烧损为原则。162

7.5工件预热温度

工件经转移弧清理后,其温度应达到700℃~900℃。7.6待喷涂时间

工件经转移弧清理后,应尽快进行喷涂,间隙时间最长不超过15s。8喷涂工艺

8.1真空室工作压力

GB/T18681-2002

转移弧清理完毕,应继续向真空室充人氩气,使真空室压力增至8kPa~12kPa。8.2喷涂工艺参数

应选用合适的喷涂参数,这些参数包括电弧电流、电弧电压、喷涂距离、喷嘴类型、等离子气压力和流量、送粉速率等。通过金相分析,以涂层中所包含的未熔颗粒数量,微裂纹、孔隙率以及界面处的第二相或夹杂的数量最少时所对应的参数为准。8.3工件冷却

工件喷涂后,真空室应继续维持情性气氛,工件随炉自然冷却。9工件拆卸

工件和工装应能很方便地拆开,操作过程中不允许有任何撞击,如发生上述情况,应由技术人员和质量管理人员研究处理。

10涂层返修

10.1去除涂层。

10.1.1去除涂层的槽液:盐酸(化学纯)、水(去离子水)以体积比1:1混合。10.1.2槽液温度:50℃(用于末扩散的涂层);槽液温度:70℃(用于扩散的涂层)。10.1.3浸泡时间:1.5h~2.5h。

10.1.4对非喷涂区的关键部位进行遮蔽保护。10.1.5连续搅拌槽液,使温度均匀。10.2去除涂层后,对零件进行冲洗、刷洗、干燥。10.3重新进行表面处理和喷涂涂层。按6、7、8章规定进行。

11涂层后处理

11.1扩散处理

喷涂后,经初步检验合格的涂层应进行扩散处理.扩散处理条件见表2。其他材料的扩散处理,参照该合金的热处理条件。

表2扩散处理条件

工件材料牌号

处理温度及时间

1080±5℃,4h和870℃±5℃32h1080℃±5C.4h

1080C±5C.4h和870C±5C,32h

1020℃±5℃,2h和980℃±5℃.2h真空室压力

1.33×10-Pa~1.33X10-Pa

GB/T18681—2002

11.2后加工

在大多数情况下,由于尺寸要求或者表面粗糙度要求,涂层在喷涂及热处理完成后,需要进行精加工。可通过磨削加工达到所需的尺寸,加工参数见表3;可通过液体喷砂或振动光饰处理使涂层达到所要求的表面粗糙度,液体喷砂工艺见表4;振动光饰处理条件可以根据零件的具体形状和大小,由技术部门参考表4制定。

表3NiCoCrAIYTa涂层磨削加工参数砂轮

60号SiC砂轮

使用磨料

120号刚玉砂

12涂层技术要求

12.1外观

零件速度/(m/min)

60~150

砂轮速度/(m/s)

润滑剂

水混合液

表4NiCoCrAIYTa涂层液体喷砂工艺参数空气压力/MPa

喷砂距离/mm

80~-100

喷涂态涂层应具有均匀的外观,涂层上应无裂纹、分层、剥落或起泡,无不当遮蔽。12.2厚度

涂层厚度符合设计图纸要求。

12.3增重

粗糙度Ra/μm

时间/s

对于有增重要求的零件,应根据试验结果,由供需双方讨论确定增重范围。由于增重值与涂层的厚度分布有一定的对应关系,所以,增重值也可作为涂层验收的根据。12.4结合强度

喷涂态涂层的平均结合强度应大于50MPa。12.5杯突试验

在试片上进行,未经扩散处理的涂层应不产生脱层。试验区附近涂层的毛细裂纹或龟裂是允许的。12.6金相组织

涂层组织均匀,涂层与基体应结合良好,界面无裂纹、空洞等缺陷。孔隙率<2%,未熔颗粒数量<2%,最大颗粒直径<10um。经扩散处理后,在涂层/基体界面处应有明显的扩散带。金相组织符合图1所示的典型组织。

扩散层

图1涂层经扩散处理后的金相组织(X400)164

12.7硬度

GB/T18681-2002

涂层的显微硬度:喷涂状态为530HVO.2~580HVO.2,扩散处理后为≥420HV0.2。12.8,涂层化学成分

目的是检验所用粉末的正确性,涂层材料的化学成分应与粉末材料的化学成分相吻合。12.9抗氧化/腐蚀性能

涂层抗氧化/腐蚀性能应满足设计要求。13涂层质量检验方法

13.1外观检验

可用目察或10倍以下的放大镜对涂层表面进行观察,100%检查。着重检查涂层边缘部分,观察是否存在涂层起皮或漏喷。

13.2涂层厚度检查

13.2.1在每批零件喷涂前后各喷涂检验用试片或试件一件。13.2.2根据供检验用试片或试件的大小和形状,确定其解剖的部位和方向。13.2.3按GB/T6462进行涂层厚度显微镜检查。13.3增重测量

对喷涂后的零件进行称重,并与原始重量比较,算出工件的增重,精确到1mg,100%检查。13.4涂层结合强度测量

在每批零件正式喷涂前,按GB/T8642对供检验用试片或试件进行结合强度试验。13.5杯突试验方法

在每批零件喷涂前进行。采用100mm×70mm×1.3mm试片,试片材料为GH3030或1Cr18Ni9Ti。在试片的一面喷涂涂层,涂层厚度为50μm~100μm,喷涂面积最小应为45mmX45mm。试验时,用?22mm钢球压头,从无涂层的一面压下,压头压下深度为5mm。杯突试验后,在变形区域目察或用10倍以下放大镜检查涂层。13.6金相检查

13.6.1在每批零件喷涂前后各喷涂检验用试片或试件一件。13.6.2根据供检验用试片或试件的大小和形状确定其解剖部位和方向。13.6.3夹持(镶嵌)试样,依次用预磨盘和砂纸轻磨,磨削方向与涂层约成45,每换一道砂纸将试样旋转90%

13.6.4用涂层侵蚀剂显示涂层显微组织,侵蚀剂组成为:硝酸:乙酸:水:氢氟酸=33:33:33:1(体积比)或硝酸:盐酸:甘油=1:3:5(体积比)以上所用试剂均为化学纯,水为去离子水。随配随用。13.6.5观察涂层组织,界面状态、测量孔隙率、未熔颗粒大小及数量。13.7涂层硬度

与金相检查同步进行。按GB/T9790测量。13.8涂层化学成分检测下载标准就来标准下载网

每批零件喷涂完成后,在试件上进行。采用X-射线荧光光谱法或电子探针分析法或扫描电镜能错分析法测量,确认所用粉末是否准确。13.9涂层的抗氧化性能测试

涂层的抗氧化性能测试按HB5258进行。13.10涂层的抗高温燃气腐蚀性能测试在燃气腐蚀试验器上进行。1h为一个循环,其中在试验器中加热55min,炉外压缩空气冷却5min。165

GB/T18681—2002

试验温度:900℃±10℃。

13.10.2燃油流量:0.2 L/h。

13-10.3油气比:1/45。

13.10.4海水浓度:10-5,如有需要可以增加到5×10-513.10.5试验时间:150h,如有需要试验时间可以增加到200h以上。13.10.6涂层试验后,按GB/T16545去除试样表面所形成的腐蚀产物,清除腐蚀产物后应保证目察或用十倍放大镜检查不能发现腐蚀产物痕迹为止。检查涂层的失重量、魔蚀前后外观和金相,记录试验结果。

附录A

(资料性附录)

参考文献

GB/T18681—2002

涂层的抗高温燃气腐蚀性能的试验方法,参考了中国航空工业总公司航空材料研究院企业标准:Q/6S365-1983

3高温燃气腐蚀试验方法。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。