GB/T 19405.1-2003

基本信息

标准号: GB/T 19405.1-2003

中文名称:表面安装技术 第1部分:表面安装元器件(SMDs)规范的标准方法

标准类别:国家标准(GB)

标准状态:现行

发布日期:2003-01-01

实施日期:2004-08-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:502040

标准分类号

标准ICS号:电子学>>31.240电子设备用机械构件

中标分类号:电子元器件与信息技术>>电子设备专用材料、零件、结构件>>L94电子设备机械结构件

关联标准

采标情况:IDT IEC 61760-1:1998

出版信息

出版社:中国标准出版社

页数:17页

标准价格:14.0 元

相关单位信息

首发日期:2003-11-24

复审日期:2004-10-14

起草人:江倩,李扬桥,张春婷,刘绮

起草单位:中国电子科技集团公司第十五研究所

提出单位:中华人民共和国信息产业部

发布部门:中华人民共和国信息产业部

主管部门:信息产业部(电子)

标准简介

本部分规定了器件规范需采用的标准的工艺条件和相应的试验条件。本部分的目的是使符合本标准并符合相应器件标准的各种有源或无源表面安装器件能采用一种通用的焊接工艺安装在基板上并进行组装。因此,器件应按其设计的工艺严酷等级进行分类。本部分适用于对其表面安装应用需要评定的IEC体系所包括的各种电子器件。 GB/T 19405.1-2003 表面安装技术 第1部分:表面安装元器件(SMDs)规范的标准方法 GB/T19405.1-2003 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T19405《表面安装技术》分为两个部分:第1部分:表面安装元器件规范的标准方法;GB/T 19405.1—2003/IEC 61760-1: 1998一第2部分:表面安装元器件的运输和贮存条件应用指南。本部分为GB/T19405的第1部分。本部分等同采用IEC61760-1:1998《表面安装技术—第1部分:表面安装元器件规范的标准方法》英文版)。根据国标GB/T1.1一2000《标准化工作导则第1部分:标准的结构和编写规则》,本部分作了必要的编辑性修改。

本部分在条款的编排上与原文有以下几处改动:1)原文“7.3耐机械力”中的“拾取、安放和向心力”中为“检验4.5要求的试验正在考虑中”,根据文中的内容改为“检验4.7要求的试验正在考虑中”。2)原文中\附录A.6.3.1时间和温度,浸渍速度为25mm/s士2,5mm/s”一条有误。故改为“浸渍速度为(25±2.5)mm/s\。

本部分的附录A为规范性附录。

本部分由中华人民共和国信息产业部提出。本部分由中国电子技术标准化研究所(CESI)归口。本部分起草单位:中国电子科技集团公司第十五研究所。本部分主要起草人:江倩,李扬桥,张春婷,刘筠。1范围

表面安装技术

GB/T 19405.1--2003/IEC 61760-1:1998第1部分:表面安装元器件(SMDS)规范的标准方法本部分规定了元器件规范需采用的标准的工艺条件和相应的试验条件。本部分的目的是使符合本标准并符合相应元器件标准的各种有源或无源表面安装元器件能采用种通用的焊接工艺安装在基板上并进行组装。因此,元器件应按其设计的工艺严酷等级进行分类。本部分适用于对其表面安装应用需要评定的IEC体系所包括的各种电子元器件。2规范性引用文件

下列文件中的条款通过GB/T19405的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。IEC60062:1992电阻器和电容器码标IEC60068(所有部分)环境试验IEC60068-1:1988环境试验第1部分:总则和指南IEC60068-2-20:1979环境试验第2部分:试验方法试验T:焊接IEC60068-2-21:1983环境试验第2部分:试验方法试验U:引出端和整体安装件强度修改单 2(1991)

IEC 60068-2-45:1980环境试验

单 1(1993)

第2部分:试验方法

试验XA和导则

在清洗剂中浸渍修改

IEC60068-2-58:1989环境试验第2部分:试验方法试验Td:表面安装元器件(SMD.)的可焊性、抗金属化熔融性和耐焊接热IEC60068-2-69:1995环境试验第2部分:试验方法试验Te:采用润湿称量法适用于表面安装电子元器件可焊性试验方法

IEC60191-6:1990半导体器件机械标准化第6部分:表面安装半导体器件封装外形图绘制的一般规则

IEC60194:1988印刷电路板的术语和定义IEC60249-2(所有规范)印制电路基材第2部分:规范IEC60249-2-4:1987印制电路基材第2部分:规范规范4:通用级环氧玻璃纤维覆铜箔层压板IEC60249-2-5:1987

印制电路基材第2部分:规范,规范5:阻燃型环氧化物玻璃布覆铜层压板(垂直燃烧试验)

IEC60286(所有规范)

自动操作用元器件包装

IEC60286-3:1991自动操作用元器件包装第3部分:无引线元器件连续带包装IEC60286-4:1997

自动操作用元器件包装第4部分:采用E型和G型包装封装的电子元器件的管状供料盒

IEC 60286-5 :1995

自动操作用元器件包装第5部分:矩阵式料盘3术语和定义

IEC60194中规定的以及下列的术语和定义适用于本部分。GB/T19405.1—2003/IEC61760-1:1998注:不费成将术语“片式”作为表面安装术语。IEC使用“SMD\或表面安装元器件。3.1

Jadhesive

胶粘剂

将物体粘接在一起所使用的物质,如胶或粘合剂。在表面安装中使用一种环氧胶粘剂将表面安装元器件粘到基板上。

向心力centering force

元器件在位移设备中机械定位时,其本体的侧面和/或其引出端所承受到的动力,一般应考虑最大值3.3

共面性

coplanarity

元器件位于其底座面时,其最低位引线与最高位引线之高度差。3.4

半润湿dewetting

熔融焊料涂覆表面后所形成的状态,即焊料回缩,留下从焊料薄膜覆盖面中分离出的不规则的焊料疙瘩。3.5

金属代层熔融dissolution of metallization当暴露于熔融焊料时,金属或金属合金涂覆层的流失或去除。3.6

漫潢深度immersionattitude

物体浸渍到焊槽中的几何位置。3.7

Montreal protocol

蒙特利尔议定书

在加拿大蒙特利尔召开的会议上由各国政府签署的一个协议,旨在减少破坏臭氧层化学物质的作用,3.8

拾取力pick-up force

施加在元器件本体上的动力一一在将元器件从其包装体(带或盘)中吸取时,一般施加在元器件本体的顶面和底面,通常考虑最大值。3.9

↑ placement force

定位力

施加在元器件本体上的动力一—一般施加在元器件本体的顶面和底面。该力在元器件与基板首次接触(膏粘或胶粘等)的瞬间起至元器件定位的瞬间为止的时间出现,通常考虑最大值。3.10

放置面seating plane

元器件定位的表面。

焊料弯月面solder meniscus

当润湿时,由于表面张力而形成的一种焊料形状的轮廓。3.12

可焊性 solderability

采用合金焊料对表面润湿能力测定的量度。3.13

耐焊接热 soldering heat,resistance to元器件耐受由其焊接工艺所传送的热的能力。3.14

基板substrate

构成电子电路支撑结构的基体材料。3.15

surface mounting device

表面安装元器件

GB/T 19405.1--2003/IEC 61760-1:1998设计安装到基板导电图表面的焊盘或印制线上电子元器件。3.16

润湿 wetting

液体的一种物理现象,通常与固体接触,其时液体的表面涨力已减小至能在整个基体表面以一一非常薄的膜层流满并紧密接触。

4一般要求

4.1规范内容

当通用规范或分规范包括SMD类型时,则应规定4.2至4.8的各项要求和从第7章中选取的相应试验方法与要求。

4.2焊接工艺适用性说明

表面安装元器件的分规范或详细规范,应按照6.2规定元器件的分类。4.3包装和包装标志

规范中应规定表面安装元器件供货的包装方式,即卷带的、管状的、托盘的或散装的,包装应符合IEC60286系列标准的规定。

SMD元器件外包装上若采用条形码标志,则条形码应符合MIL-STD-1189A的规定,并应给出被标元器件的明确说明,条形码信息包括下列内容:制造广;

b)元器件识别标志(包括包装类型);日期码(见IEC60062)或批号:c)

d)数量。

除了相关元器件规范的要求外,标志还应包括表面安装类别。元器件规范中应给出数字或代码信息的要求,且应规定那些不是专适用于表面安装技术的标志要求。4.4元器件标志

规范应要求元器件标志在经受7.4.2规定的试验后应保持清晰。7.4.2规定的试验应在所选类别相应的耐焊接热试验后进行。

4.5储存

按规定的条件储存和包装元器件,交货后在标准大气条件下(见IEC60068-1:1988的5.3.1)至少经过12个月,仍应保持可焊性和可加工性。元器件应符合7.2规定的可焊性要求。4.6元器件外形

元器件应有一个合适的顶部表面,以便于真空头吸取。吸取面不应对真空头造成阻塞。若元器件是胶粘到基板上的,在其底面(不包括引出端)应能进行粘接。必须胶粘的元器件本体的底面与其基板之间的间隙应有明确的规定,并应根据元器件的尺寸规定最大间隙。其最大间隙不应超过0.3mm。此要求适用于需要胶粘的小间隙类型,不适用于大间隙类型。对于大间隙类型,最大间隙可以超过0.3mm,但不得超过0.6mm。

对适用于再流焊的多引出端元器件,详细规范中应按IEC60191-6:1990中2.5的规定,给引出端3

GB/T19405.1—2003/IEC 61760-1:1998的底面的共面性和间隙高度。

引出端位置应符合详细规范给出的图形。详细规范中给出的元器件本体定位结构应以图形为基准。无引线元器件的详细规范应给出在元器件引出端的末端至少在X方向和Y方向所测量的典型热膨胀系数。

4.7机械应力

元器件应能承受以下由定位机或由基板弯曲所施加的应力:吸取力:(在考虑中)

向心力:(在考虑中)

定位力:(在考虑中)

弯曲力:(见7.3.2)

由于这些力难于测量,所以实际中不测量这些力,目前尚无合适的试验。4.8订货资料

除相关元器件规范中给出的要求外,订货资料还应包括6.2中规定的表面安装元器件的类别。安装工艺条件鉴别

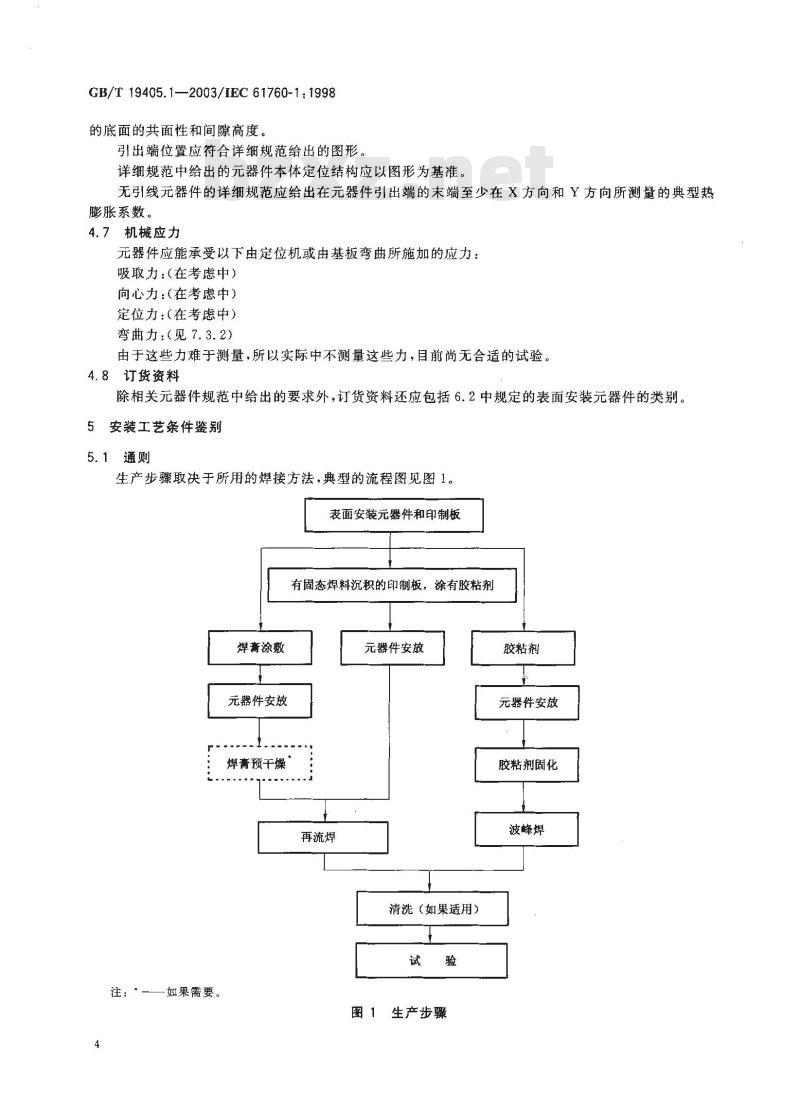

5.1通则

生产步骤取决于所用的焊接方法,典型的流程图见图1。表面安装元器件和印制板

有固态焊料沉积的印制板,涂有胶粘剂焊膏涂数

元器件安放

焊膏预干燥”

注:,

如果需要。

再流焊

元器件安放

清洗(如果适用)

生产步骤

胶粘剂

元器件安放

胶粘剂固化

波峰焊

5.2安放

元器件应能承受4.7中给出的应力。5.3焊接前固定基板上的元器件

焊接前可使用胶粘剂或采用焊膏将元器件固定在基板上。GB/T19405.1—2003/IEC61760-1:1998胶粘剂固化包括温度处理:例如,单批次工艺中为120℃保持30min,或在连续工艺中为150℃保持120s。

焊膏预于燥的时间和温度取决于所用焊膏的类型。5.4焊接方法

有几种方法可将元器件焊接到基板上,下述方法只是其中的几种。5.4.1再流焊方法

a)汽相再流焊

饱和蒸汽焊又称为冷凝焊,该焊接工艺用作单批系统(双气系统)和用作连续单蒸汽系统。两种系统都可包括安装件的预热,以防止高温冲击或其他未预料的影响。整个工艺的温度/时间曲线的典型示例见图2和图3。b)红外再流焊

采用红外辐射的再流焊,是非接触加热,其加热组件的能量直接从红外辐射和对流获得。红外炉的加热速度取决于材料表面的热吸收率和与可接收到的红外辐射的表面积有关的各种元器件热容量。3001

215℃

180℃

130℃

外部预热

最大2K/s

内部预热(由第二气体)

实线:典型工艺曲线;

虚线:工艺极限曲线。

20 s...40 s

强制冷却

时间/s

图2带预热的单批系统汽相焊一

温度/时间曲线(焊端温度)

GB/T 19405.1—2003/IEC 61760-1: 1998300

180℃

130℃

外部预热

100℃

内部预热

实线:典型工艺曲线!

虚线:工艺极限曲线。

20s...40s

时间/s

图3带预热的连续系统汽相焊一

强制冷却

一温度/时间曲线(焊端温度)

在辐射和对流混合的红外炉中,元器件的温度是不确定的。对于二个规定的产品,可通过它在红外炉时的温度进行温度测量。

注意:与较大元器件组合焊接的小元器件,在采用温度为260℃进行耐焊接热试验时,其温度会超过260℃的极限温度。

影响元器件内部温度的参数如下:时间和功率;

元器件的质量;

元器件的尺寸;

基板的尺寸;

表面的吸收效率;

一安装密度和遮蔽;

辐射源的波长辐射能谱;

辐射和对流的能量比。

整个工艺的温度/时间曲线的典型示例和影响的因素见图4,印制板尺寸、焊料成分和使用设备的不同可以规定预热时间与焊接峰值温度的偏差。6

180℃

160℃

130℃

GB/T 19405.1—2003/1EC 61760-1:1998240℃

230℃

215℃

再流焊

大约 60 s>180℃

0102030405060708090100110120130140150160170180190200210220230240250时间/s

实线:典型工艺曲线;

虚线:工艺极限曲线。

图4红外焊,强制气体再流焊一

c)强制气体再流焊

一温度/时间曲线(焊端温度)

这是种再流焊方法,加热组件的最大部分能量来自气体(空气或惰性气体或二者的混合)对流。小部分能量可由直接红外辐射得到,但该方法从元器件和基板的性能考虑,选择远比红外焊接要少,需规定更好的焊接条件。

d)电炉再流焊

目前尚无此项工艺的SMD类别。

e)激光焊

目前尚无此项工艺的SMD类别(在考虑中)。f)热棒焊

这是一种采用温度一控制工具(热电极)使焊缝连接的焊接方法。目前尚无此项工艺的SMD类别。

5.4.2波峰焊方法

在波峰焊时首先涂敷助焊剂并干燥,然后产生两个连续的熔融焊料填注波峰,此时焊接的基板向一个方向移动并穿过波峰。此焊接可在惰性气体中进行。整个工艺温度/时间曲线的典型示例见图5。5.4.3其他焊接方法

铬铁焊。

该工艺难于控制。若使用,应小心操作,选择的条件应不影响可靠性。目前尚无此项工艺的SMD类别(正在考虑中)。

GB/T 19405.1-2003/IEC 61760-1 : 19985.5清洗(适用时)

若基板需要在焊接后清洗,可采用下面的方法:液体(沸腾或超声波搅动);

液体(浸泡加蒸汽);

喷淋清洗,

应避免使用蒙特利尔议定书禁用的清洗剂;超声波清洗引起的共振会使元器件承受到过应力。300

235℃~260℃

160℃-

150℃

130℃z

最大10s

第一波蜂

010203040506070

实线:典型工艺曲线:

虚线:工艺极限曲线。

第二波峰

大约3.5K/s,典型的

大约 2 K/s

大约5K/s

8090100110120130140150160170180190200210220230240250时间/s

图5双波峰焊一温度/时曲线(焊端温度)a)液体

清洗的基板浸人清洗剂中,详见表2。b)超声波基板清洗

基板放人由超声波振动所搅动的清洗剂中,详见表2。相关详细规范应标明某一元器件是否适用超声波清洗。

c)蒸汽

将清洗剂蒸汽压缩到基板上,详见表2。d)喷淋

将清洗剂喷淋到基板上,详见表2。5.6表面安装元器件拆卸和/或重新安放本条规定了表面安装元器件拆卸和重新安放可使用的工艺。8

操作的步骤如下:

去除敷形涂层(如果需要));

清洗(如果需要);

涂焊剂(和可能使用的焊料);

使用圆形热电极、热气喷头或其他工具加热焊接处;拆卸元器件;

一清洗(如果需要);

加焊膏(如果需要);

——安放新元器件;

一涂焊剂;

焊接;

清洗(如果需要)。

GB/T19405.1—2003/IEC 61760-1:1998注:若无保证拆卸工艺不损害基板和元器件的可靠性,则拆卸的元器件不得重新使用。目前尚无该工艺的表面安装元器件类别。

5.7特殊的处理条件

有时必需进行预处理,例如对元器件预烘。元器件制造厂应规定是否需要这种特殊处理,有关的元器件工作组正在考虑特殊的试验。一般对于静电放电敏感器件(ESDs)和包装材料应采取防电或防静电的放电敏感措施。

6基准条件

6.1焊接工艺、温度/时间曲线

表1~表4为表面安装元器件的用户提供了评定依据,以评定元器件适用于规定焊接工艺的能力。图2~图5给出了四种常用焊接工艺的元器件引出端的温度/时间曲线,这些图已用作6.2分类的依据,曲线可能与元器件表面的时间/温度曲线不同。6.2分类

元器件分类采用6.1中给出的基准焊接条件。表1按元器件耐(基准)焊接工艺能力规定了表面安装元器件的分类。表中的试验类别是依据表3规定的试验严酷等级。

表1与试验和焊接工艺有关的表面安装元器件分类分类

焊接工艺

汽相焊,红外焊\,双波峰焊,强制气体再流焊汽相焊

双波峰焊,红外焊

强制气体再流焊

试验类别

1和22)

般包括红外焊,只要焊接时温度应力不超过该类核准的元器件热容量范围,焊接时影响元器件温度的参数见5.4。

2)在同一零件上不进行直接顺序操作。GB/T19405.1-2003/IEC61760-1:19986.3

组件清洗条件基准设定

表2基本清洗程序

(40℃~~80℃)/4 min

(25℃~40℃)/2 min

超声波搅动

避免使用蒙特利尔议定书禁用的清洗剂。(10 W~30 W)/L

25 kHz~40 kHz

80℃/30s

45℃/16bar

清洗剂\)

异丙醇

(丙烷201)

清洗剂可能包含多种子添加剂。根据IEC60068-2-45修改单1,尽可能使用异丙醇超声波搅动时产生共振可能导致元器件过应力。7试验

7.1通则

除相关通用规范或分规范中另有规定外,若要求对表面安装元器件作出评定,则应规定7.2给出的试验方法和其条文中的细节。表1对表面安装元器件分类给出的试验条件在任何情况下都是强制性的。

相关规范应列出满足本标准要求需规定的内容。7.2焊接

可焊性试验使用的设备、材料、程序和评定标准应以IEC60068-2-58中规定的试验方法为依据。因为,如前言所述,需要对表面安装元器件按其承受不同焊接工艺的能力进行分类,本标准7.2.1~7.2.4包含了与IEC60068-2-58中试验条件与判据的重点偏差。7.2.4中规定了模拟工艺试验条件的试验分类。本标准附录A中给出1EC60028-2-58的相关章节复制件,包括详细的偏差。

7.2.1可焊性

a)加速老化

IEC60068-2-20中给出了加速老化条件。当模拟元器件在标准大气条件下至少12个月储存时,应采用下列一种条件进行焊接试验前的加速老化;

铜或铜合金基材上高温贮存155℃/4h。在IEC60068-2-20中规定是16h,但对于表面安装元器件以4h模拟12个月的储存期较好。对于其他镀涂层蒸汽老化4h(以模拟氧化过程)。注:不适用于即时供货。

b)润湿

浸焊试验,按A.5和A.6评定。浸溃条件见7.2.4,合格判据见A.6.4.1。c)半润湿

浸焊试验,按A.5和A.6评定。浸渍条件见7.2.4,合格判据见A.6.4.2。7.2.2耐焊接热

a)设备,材料和试验条件

浸焊试验,按A.5和A.6评定。漫渍条件见7.2.4。b)预处理

对热冲击敏感的元器件应预处理。相关规范应明确规定这种预处理。10

7.2.3抗金属熔融

浸焊试验,按A.5和A.6评定。浸渍条件见7.2.4。7.2.4漫渍条件

a)耐焊接热

试验类别

1)对于红外焊接,见表1。bzxz.net

b)可焊性和抗金属熔融

260±5

215±3

235±5

GB/T19405.1--2003/IEC 61760-1:1998模拟相关工艺的浸渍条件

浸渍条件

表4可焊性(润湿和半润湿)和抗金属熔融的浸渍条件试验方法

半润湿

抗金属熔融3》

235±5

215±3

260±5

260±5

浸溃条件

波峰焊

模拟工艺

双波峰(红外)\)焊

汽相焊

强制气体再流焊

模拟工艺

红外焊,汽相焊,强制气体再流焊红外焊,汽相焊,波峰焊,强制气体再流焊所有工艺2)

1)相关规范可规定~个较低的抗金属熔融等级,规定浸渍时间为10s或20s。2) 见 A. 8. 3b)。

3)相关试验方法适用于元器件引出端。7.3耐机械力

7.3.1拾取、安放和向心力

检验4.7要求的试验正在考虑中。7.3.2基板弯折试验

采用IEC60068-2-21,修改单2。7.3.3剪切试验

采用IEC60068-2-21,修改单2。耐清洗剂

元器件按IEC60068-2-45试验XA和下列细则经受试验元器件耐清洗剂

使用的溶剂:见1EC60068-2-45:1980的3.1.2,建议使用异丙醇;溶剂温度:(23士5)℃,除相关规范另有规定外:条件:方法2(不擦试);

恢复时间:48h,除相关规范另有规定外。标志耐清洗剂

使用的溶剂:IEC60068-2-45:1980的3.1.2,建议使用异丙醇;溶剂温度:(23士5)℃,除相关规范另有规定外;条件:方法1(擦试);

擦试材料:棉毛;

恢复时间:不适用,除相关规范另有规定外。11

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本部分在条款的编排上与原文有以下几处改动:1)原文“7.3耐机械力”中的“拾取、安放和向心力”中为“检验4.5要求的试验正在考虑中”,根据文中的内容改为“检验4.7要求的试验正在考虑中”。2)原文中\附录A.6.3.1时间和温度,浸渍速度为25mm/s士2,5mm/s”一条有误。故改为“浸渍速度为(25±2.5)mm/s\。

本部分的附录A为规范性附录。

本部分由中华人民共和国信息产业部提出。本部分由中国电子技术标准化研究所(CESI)归口。本部分起草单位:中国电子科技集团公司第十五研究所。本部分主要起草人:江倩,李扬桥,张春婷,刘筠。1范围

表面安装技术

GB/T 19405.1--2003/IEC 61760-1:1998第1部分:表面安装元器件(SMDS)规范的标准方法本部分规定了元器件规范需采用的标准的工艺条件和相应的试验条件。本部分的目的是使符合本标准并符合相应元器件标准的各种有源或无源表面安装元器件能采用种通用的焊接工艺安装在基板上并进行组装。因此,元器件应按其设计的工艺严酷等级进行分类。本部分适用于对其表面安装应用需要评定的IEC体系所包括的各种电子元器件。2规范性引用文件

下列文件中的条款通过GB/T19405的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。IEC60062:1992电阻器和电容器码标IEC60068(所有部分)环境试验IEC60068-1:1988环境试验第1部分:总则和指南IEC60068-2-20:1979环境试验第2部分:试验方法试验T:焊接IEC60068-2-21:1983环境试验第2部分:试验方法试验U:引出端和整体安装件强度修改单 2(1991)

IEC 60068-2-45:1980环境试验

单 1(1993)

第2部分:试验方法

试验XA和导则

在清洗剂中浸渍修改

IEC60068-2-58:1989环境试验第2部分:试验方法试验Td:表面安装元器件(SMD.)的可焊性、抗金属化熔融性和耐焊接热IEC60068-2-69:1995环境试验第2部分:试验方法试验Te:采用润湿称量法适用于表面安装电子元器件可焊性试验方法

IEC60191-6:1990半导体器件机械标准化第6部分:表面安装半导体器件封装外形图绘制的一般规则

IEC60194:1988印刷电路板的术语和定义IEC60249-2(所有规范)印制电路基材第2部分:规范IEC60249-2-4:1987印制电路基材第2部分:规范规范4:通用级环氧玻璃纤维覆铜箔层压板IEC60249-2-5:1987

印制电路基材第2部分:规范,规范5:阻燃型环氧化物玻璃布覆铜层压板(垂直燃烧试验)

IEC60286(所有规范)

自动操作用元器件包装

IEC60286-3:1991自动操作用元器件包装第3部分:无引线元器件连续带包装IEC60286-4:1997

自动操作用元器件包装第4部分:采用E型和G型包装封装的电子元器件的管状供料盒

IEC 60286-5 :1995

自动操作用元器件包装第5部分:矩阵式料盘3术语和定义

IEC60194中规定的以及下列的术语和定义适用于本部分。GB/T19405.1—2003/IEC61760-1:1998注:不费成将术语“片式”作为表面安装术语。IEC使用“SMD\或表面安装元器件。3.1

Jadhesive

胶粘剂

将物体粘接在一起所使用的物质,如胶或粘合剂。在表面安装中使用一种环氧胶粘剂将表面安装元器件粘到基板上。

向心力centering force

元器件在位移设备中机械定位时,其本体的侧面和/或其引出端所承受到的动力,一般应考虑最大值3.3

共面性

coplanarity

元器件位于其底座面时,其最低位引线与最高位引线之高度差。3.4

半润湿dewetting

熔融焊料涂覆表面后所形成的状态,即焊料回缩,留下从焊料薄膜覆盖面中分离出的不规则的焊料疙瘩。3.5

金属代层熔融dissolution of metallization当暴露于熔融焊料时,金属或金属合金涂覆层的流失或去除。3.6

漫潢深度immersionattitude

物体浸渍到焊槽中的几何位置。3.7

Montreal protocol

蒙特利尔议定书

在加拿大蒙特利尔召开的会议上由各国政府签署的一个协议,旨在减少破坏臭氧层化学物质的作用,3.8

拾取力pick-up force

施加在元器件本体上的动力一一在将元器件从其包装体(带或盘)中吸取时,一般施加在元器件本体的顶面和底面,通常考虑最大值。3.9

↑ placement force

定位力

施加在元器件本体上的动力一—一般施加在元器件本体的顶面和底面。该力在元器件与基板首次接触(膏粘或胶粘等)的瞬间起至元器件定位的瞬间为止的时间出现,通常考虑最大值。3.10

放置面seating plane

元器件定位的表面。

焊料弯月面solder meniscus

当润湿时,由于表面张力而形成的一种焊料形状的轮廓。3.12

可焊性 solderability

采用合金焊料对表面润湿能力测定的量度。3.13

耐焊接热 soldering heat,resistance to元器件耐受由其焊接工艺所传送的热的能力。3.14

基板substrate

构成电子电路支撑结构的基体材料。3.15

surface mounting device

表面安装元器件

GB/T 19405.1--2003/IEC 61760-1:1998设计安装到基板导电图表面的焊盘或印制线上电子元器件。3.16

润湿 wetting

液体的一种物理现象,通常与固体接触,其时液体的表面涨力已减小至能在整个基体表面以一一非常薄的膜层流满并紧密接触。

4一般要求

4.1规范内容

当通用规范或分规范包括SMD类型时,则应规定4.2至4.8的各项要求和从第7章中选取的相应试验方法与要求。

4.2焊接工艺适用性说明

表面安装元器件的分规范或详细规范,应按照6.2规定元器件的分类。4.3包装和包装标志

规范中应规定表面安装元器件供货的包装方式,即卷带的、管状的、托盘的或散装的,包装应符合IEC60286系列标准的规定。

SMD元器件外包装上若采用条形码标志,则条形码应符合MIL-STD-1189A的规定,并应给出被标元器件的明确说明,条形码信息包括下列内容:制造广;

b)元器件识别标志(包括包装类型);日期码(见IEC60062)或批号:c)

d)数量。

除了相关元器件规范的要求外,标志还应包括表面安装类别。元器件规范中应给出数字或代码信息的要求,且应规定那些不是专适用于表面安装技术的标志要求。4.4元器件标志

规范应要求元器件标志在经受7.4.2规定的试验后应保持清晰。7.4.2规定的试验应在所选类别相应的耐焊接热试验后进行。

4.5储存

按规定的条件储存和包装元器件,交货后在标准大气条件下(见IEC60068-1:1988的5.3.1)至少经过12个月,仍应保持可焊性和可加工性。元器件应符合7.2规定的可焊性要求。4.6元器件外形

元器件应有一个合适的顶部表面,以便于真空头吸取。吸取面不应对真空头造成阻塞。若元器件是胶粘到基板上的,在其底面(不包括引出端)应能进行粘接。必须胶粘的元器件本体的底面与其基板之间的间隙应有明确的规定,并应根据元器件的尺寸规定最大间隙。其最大间隙不应超过0.3mm。此要求适用于需要胶粘的小间隙类型,不适用于大间隙类型。对于大间隙类型,最大间隙可以超过0.3mm,但不得超过0.6mm。

对适用于再流焊的多引出端元器件,详细规范中应按IEC60191-6:1990中2.5的规定,给引出端3

GB/T19405.1—2003/IEC 61760-1:1998的底面的共面性和间隙高度。

引出端位置应符合详细规范给出的图形。详细规范中给出的元器件本体定位结构应以图形为基准。无引线元器件的详细规范应给出在元器件引出端的末端至少在X方向和Y方向所测量的典型热膨胀系数。

4.7机械应力

元器件应能承受以下由定位机或由基板弯曲所施加的应力:吸取力:(在考虑中)

向心力:(在考虑中)

定位力:(在考虑中)

弯曲力:(见7.3.2)

由于这些力难于测量,所以实际中不测量这些力,目前尚无合适的试验。4.8订货资料

除相关元器件规范中给出的要求外,订货资料还应包括6.2中规定的表面安装元器件的类别。安装工艺条件鉴别

5.1通则

生产步骤取决于所用的焊接方法,典型的流程图见图1。表面安装元器件和印制板

有固态焊料沉积的印制板,涂有胶粘剂焊膏涂数

元器件安放

焊膏预干燥”

注:,

如果需要。

再流焊

元器件安放

清洗(如果适用)

生产步骤

胶粘剂

元器件安放

胶粘剂固化

波峰焊

5.2安放

元器件应能承受4.7中给出的应力。5.3焊接前固定基板上的元器件

焊接前可使用胶粘剂或采用焊膏将元器件固定在基板上。GB/T19405.1—2003/IEC61760-1:1998胶粘剂固化包括温度处理:例如,单批次工艺中为120℃保持30min,或在连续工艺中为150℃保持120s。

焊膏预于燥的时间和温度取决于所用焊膏的类型。5.4焊接方法

有几种方法可将元器件焊接到基板上,下述方法只是其中的几种。5.4.1再流焊方法

a)汽相再流焊

饱和蒸汽焊又称为冷凝焊,该焊接工艺用作单批系统(双气系统)和用作连续单蒸汽系统。两种系统都可包括安装件的预热,以防止高温冲击或其他未预料的影响。整个工艺的温度/时间曲线的典型示例见图2和图3。b)红外再流焊

采用红外辐射的再流焊,是非接触加热,其加热组件的能量直接从红外辐射和对流获得。红外炉的加热速度取决于材料表面的热吸收率和与可接收到的红外辐射的表面积有关的各种元器件热容量。3001

215℃

180℃

130℃

外部预热

最大2K/s

内部预热(由第二气体)

实线:典型工艺曲线;

虚线:工艺极限曲线。

20 s...40 s

强制冷却

时间/s

图2带预热的单批系统汽相焊一

温度/时间曲线(焊端温度)

GB/T 19405.1—2003/IEC 61760-1: 1998300

180℃

130℃

外部预热

100℃

内部预热

实线:典型工艺曲线!

虚线:工艺极限曲线。

20s...40s

时间/s

图3带预热的连续系统汽相焊一

强制冷却

一温度/时间曲线(焊端温度)

在辐射和对流混合的红外炉中,元器件的温度是不确定的。对于二个规定的产品,可通过它在红外炉时的温度进行温度测量。

注意:与较大元器件组合焊接的小元器件,在采用温度为260℃进行耐焊接热试验时,其温度会超过260℃的极限温度。

影响元器件内部温度的参数如下:时间和功率;

元器件的质量;

元器件的尺寸;

基板的尺寸;

表面的吸收效率;

一安装密度和遮蔽;

辐射源的波长辐射能谱;

辐射和对流的能量比。

整个工艺的温度/时间曲线的典型示例和影响的因素见图4,印制板尺寸、焊料成分和使用设备的不同可以规定预热时间与焊接峰值温度的偏差。6

180℃

160℃

130℃

GB/T 19405.1—2003/1EC 61760-1:1998240℃

230℃

215℃

再流焊

大约 60 s>180℃

0102030405060708090100110120130140150160170180190200210220230240250时间/s

实线:典型工艺曲线;

虚线:工艺极限曲线。

图4红外焊,强制气体再流焊一

c)强制气体再流焊

一温度/时间曲线(焊端温度)

这是种再流焊方法,加热组件的最大部分能量来自气体(空气或惰性气体或二者的混合)对流。小部分能量可由直接红外辐射得到,但该方法从元器件和基板的性能考虑,选择远比红外焊接要少,需规定更好的焊接条件。

d)电炉再流焊

目前尚无此项工艺的SMD类别。

e)激光焊

目前尚无此项工艺的SMD类别(在考虑中)。f)热棒焊

这是一种采用温度一控制工具(热电极)使焊缝连接的焊接方法。目前尚无此项工艺的SMD类别。

5.4.2波峰焊方法

在波峰焊时首先涂敷助焊剂并干燥,然后产生两个连续的熔融焊料填注波峰,此时焊接的基板向一个方向移动并穿过波峰。此焊接可在惰性气体中进行。整个工艺温度/时间曲线的典型示例见图5。5.4.3其他焊接方法

铬铁焊。

该工艺难于控制。若使用,应小心操作,选择的条件应不影响可靠性。目前尚无此项工艺的SMD类别(正在考虑中)。

GB/T 19405.1-2003/IEC 61760-1 : 19985.5清洗(适用时)

若基板需要在焊接后清洗,可采用下面的方法:液体(沸腾或超声波搅动);

液体(浸泡加蒸汽);

喷淋清洗,

应避免使用蒙特利尔议定书禁用的清洗剂;超声波清洗引起的共振会使元器件承受到过应力。300

235℃~260℃

160℃-

150℃

130℃z

最大10s

第一波蜂

010203040506070

实线:典型工艺曲线:

虚线:工艺极限曲线。

第二波峰

大约3.5K/s,典型的

大约 2 K/s

大约5K/s

8090100110120130140150160170180190200210220230240250时间/s

图5双波峰焊一温度/时曲线(焊端温度)a)液体

清洗的基板浸人清洗剂中,详见表2。b)超声波基板清洗

基板放人由超声波振动所搅动的清洗剂中,详见表2。相关详细规范应标明某一元器件是否适用超声波清洗。

c)蒸汽

将清洗剂蒸汽压缩到基板上,详见表2。d)喷淋

将清洗剂喷淋到基板上,详见表2。5.6表面安装元器件拆卸和/或重新安放本条规定了表面安装元器件拆卸和重新安放可使用的工艺。8

操作的步骤如下:

去除敷形涂层(如果需要));

清洗(如果需要);

涂焊剂(和可能使用的焊料);

使用圆形热电极、热气喷头或其他工具加热焊接处;拆卸元器件;

一清洗(如果需要);

加焊膏(如果需要);

——安放新元器件;

一涂焊剂;

焊接;

清洗(如果需要)。

GB/T19405.1—2003/IEC 61760-1:1998注:若无保证拆卸工艺不损害基板和元器件的可靠性,则拆卸的元器件不得重新使用。目前尚无该工艺的表面安装元器件类别。

5.7特殊的处理条件

有时必需进行预处理,例如对元器件预烘。元器件制造厂应规定是否需要这种特殊处理,有关的元器件工作组正在考虑特殊的试验。一般对于静电放电敏感器件(ESDs)和包装材料应采取防电或防静电的放电敏感措施。

6基准条件

6.1焊接工艺、温度/时间曲线

表1~表4为表面安装元器件的用户提供了评定依据,以评定元器件适用于规定焊接工艺的能力。图2~图5给出了四种常用焊接工艺的元器件引出端的温度/时间曲线,这些图已用作6.2分类的依据,曲线可能与元器件表面的时间/温度曲线不同。6.2分类

元器件分类采用6.1中给出的基准焊接条件。表1按元器件耐(基准)焊接工艺能力规定了表面安装元器件的分类。表中的试验类别是依据表3规定的试验严酷等级。

表1与试验和焊接工艺有关的表面安装元器件分类分类

焊接工艺

汽相焊,红外焊\,双波峰焊,强制气体再流焊汽相焊

双波峰焊,红外焊

强制气体再流焊

试验类别

1和22)

般包括红外焊,只要焊接时温度应力不超过该类核准的元器件热容量范围,焊接时影响元器件温度的参数见5.4。

2)在同一零件上不进行直接顺序操作。GB/T19405.1-2003/IEC61760-1:19986.3

组件清洗条件基准设定

表2基本清洗程序

(40℃~~80℃)/4 min

(25℃~40℃)/2 min

超声波搅动

避免使用蒙特利尔议定书禁用的清洗剂。(10 W~30 W)/L

25 kHz~40 kHz

80℃/30s

45℃/16bar

清洗剂\)

异丙醇

(丙烷201)

清洗剂可能包含多种子添加剂。根据IEC60068-2-45修改单1,尽可能使用异丙醇超声波搅动时产生共振可能导致元器件过应力。7试验

7.1通则

除相关通用规范或分规范中另有规定外,若要求对表面安装元器件作出评定,则应规定7.2给出的试验方法和其条文中的细节。表1对表面安装元器件分类给出的试验条件在任何情况下都是强制性的。

相关规范应列出满足本标准要求需规定的内容。7.2焊接

可焊性试验使用的设备、材料、程序和评定标准应以IEC60068-2-58中规定的试验方法为依据。因为,如前言所述,需要对表面安装元器件按其承受不同焊接工艺的能力进行分类,本标准7.2.1~7.2.4包含了与IEC60068-2-58中试验条件与判据的重点偏差。7.2.4中规定了模拟工艺试验条件的试验分类。本标准附录A中给出1EC60028-2-58的相关章节复制件,包括详细的偏差。

7.2.1可焊性

a)加速老化

IEC60068-2-20中给出了加速老化条件。当模拟元器件在标准大气条件下至少12个月储存时,应采用下列一种条件进行焊接试验前的加速老化;

铜或铜合金基材上高温贮存155℃/4h。在IEC60068-2-20中规定是16h,但对于表面安装元器件以4h模拟12个月的储存期较好。对于其他镀涂层蒸汽老化4h(以模拟氧化过程)。注:不适用于即时供货。

b)润湿

浸焊试验,按A.5和A.6评定。浸溃条件见7.2.4,合格判据见A.6.4.1。c)半润湿

浸焊试验,按A.5和A.6评定。浸渍条件见7.2.4,合格判据见A.6.4.2。7.2.2耐焊接热

a)设备,材料和试验条件

浸焊试验,按A.5和A.6评定。漫渍条件见7.2.4。b)预处理

对热冲击敏感的元器件应预处理。相关规范应明确规定这种预处理。10

7.2.3抗金属熔融

浸焊试验,按A.5和A.6评定。浸渍条件见7.2.4。7.2.4漫渍条件

a)耐焊接热

试验类别

1)对于红外焊接,见表1。bzxz.net

b)可焊性和抗金属熔融

260±5

215±3

235±5

GB/T19405.1--2003/IEC 61760-1:1998模拟相关工艺的浸渍条件

浸渍条件

表4可焊性(润湿和半润湿)和抗金属熔融的浸渍条件试验方法

半润湿

抗金属熔融3》

235±5

215±3

260±5

260±5

浸溃条件

波峰焊

模拟工艺

双波峰(红外)\)焊

汽相焊

强制气体再流焊

模拟工艺

红外焊,汽相焊,强制气体再流焊红外焊,汽相焊,波峰焊,强制气体再流焊所有工艺2)

1)相关规范可规定~个较低的抗金属熔融等级,规定浸渍时间为10s或20s。2) 见 A. 8. 3b)。

3)相关试验方法适用于元器件引出端。7.3耐机械力

7.3.1拾取、安放和向心力

检验4.7要求的试验正在考虑中。7.3.2基板弯折试验

采用IEC60068-2-21,修改单2。7.3.3剪切试验

采用IEC60068-2-21,修改单2。耐清洗剂

元器件按IEC60068-2-45试验XA和下列细则经受试验元器件耐清洗剂

使用的溶剂:见1EC60068-2-45:1980的3.1.2,建议使用异丙醇;溶剂温度:(23士5)℃,除相关规范另有规定外:条件:方法2(不擦试);

恢复时间:48h,除相关规范另有规定外。标志耐清洗剂

使用的溶剂:IEC60068-2-45:1980的3.1.2,建议使用异丙醇;溶剂温度:(23士5)℃,除相关规范另有规定外;条件:方法1(擦试);

擦试材料:棉毛;

恢复时间:不适用,除相关规范另有规定外。11

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。