GB/T 5137.1-1996

基本信息

标准号: GB/T 5137.1-1996

中文名称:汽车安全玻璃力学性能试验方法

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1996-03-26

实施日期:1996-10-01

作废日期:2003-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:250937

标准分类号

标准ICS号:玻璃和陶瓷工业>>玻璃>>81.040.30玻璃产品

中标分类号:建材>>陶瓷、玻璃>>Q30陶瓷、玻璃综合

出版信息

出版社:中国标准出版社

书号:155066.1-12810

页数:10页

标准价格:8.0 元

出版日期:2004-04-03

相关单位信息

起草单位:建筑材料科学研究院

标准简介

GB/T 5137.1-1996 汽车安全玻璃力学性能试验方法 GB/T5137.1-1996 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

汽车安全玻璃力学性能试验方法Road vehicles-Safety glazing materials-Testmethods for mechanical propertiesGB/T 5137.1—1996

代替GB5137.1-85

本标准等效采用国际标准ISO3537—1991《道路车辆—安全玻璃—一力学性能试验方法》,

1主题内容与适用范围

本标准规定了汽车用安全玻璃的力学性能试验方法。本标准适用于汽车用安全玻璃(以下简称安全玻璃)。这种安全玻璃包括各种类型的玻璃加工成的或由玻璃与其他材料组合成的玻璃制品。2引用标准

GB531硫化橡胶邵尔A型硬度试验方法JC/T632汽车安全玻璃术语

3试验条件

除特殊规定外,试验在下述条件下进行;a.

温度:20±5℃,

压力:8.60×10*1.06×105Pa;

相对湿度:40%~80%。

4试验应用

根据试验目的,如果对于能从已知性能预测试验结果的某些安全玻璃,则不必进行本标准所规定的全部试验。

5抗冲击性试验(227 g钢球试验)5.1试验目的

确定在小刚体冲击下的安全玻璃是否保持某一最低强度或粘结强度5.2装置和器具

5.2.1淬火钢球

质量为227±2g,直径约为38mm。5.2.2装置

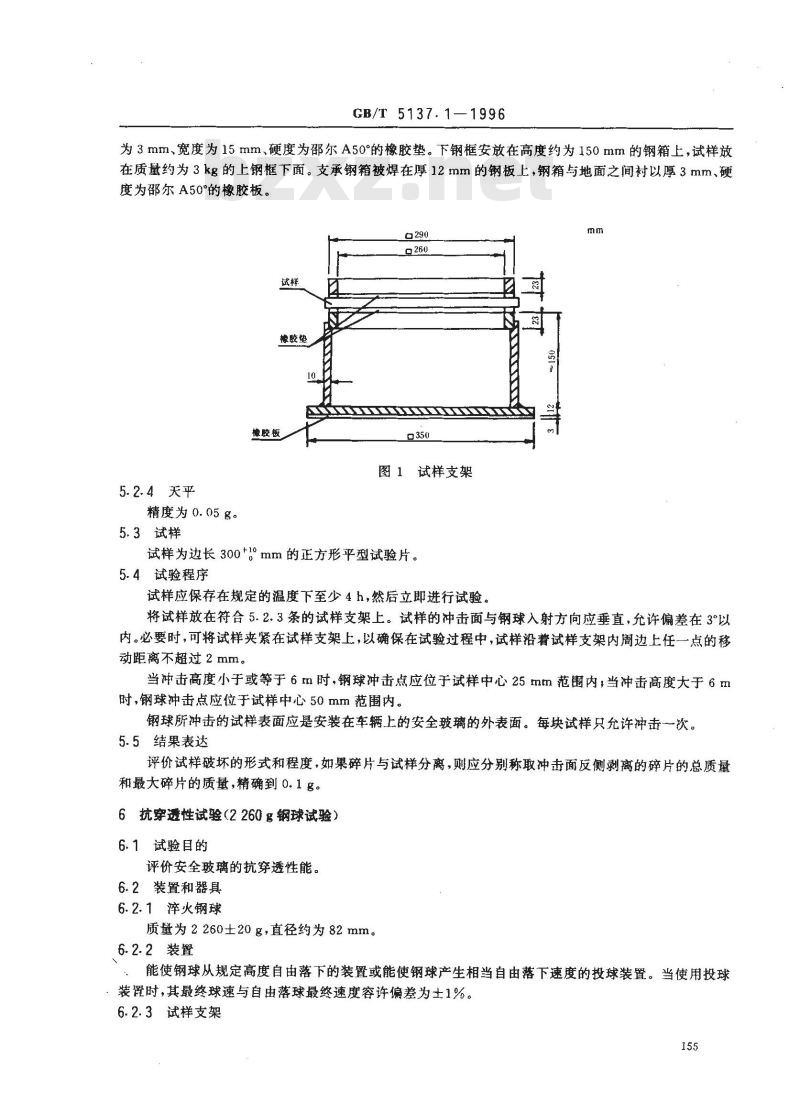

能使钢球从规定高度自由落下的装置或能使钢球产生相当自由落下速度的投球装置。当使用投球装置时,其最终球速与自由落球最终速度容许偏差为士1%。5.2.3试样支架

如图1所示,由两个经机械加工的钢框组成,周边宽度15mm,在两个钢框接触面上分别衬以厚度国家技术监督局1996-03-26批准154

1996-10-01实施

GB/T 5137.1—1996

为3mm、宽度为15mm、硬度为邵尔A50°的橡胶垫。下钢框安放在高度约为150mm的钢箱上,试样放在质量约为3kg的上钢框下面。支承钢箱被焊在厚12mm的钢板上,钢箱与地面之间衬以厚3mm、硬度为邵尔A50°的橡胶板。

橡胶垫

橡胶板

5.2.4天平

精度为0.05g。

5.3试样

图1试样支架

试样为边长300t°mm的正方形平型试验片。5.4试验程序

试样应保存在规定的温度下至少4h,然后立即进行试验。Os1

将试样放在符合5.2.3条的试样支架上。试样的冲击面与钢球入射方向应垂直,允许偏差在3°以内。必要时,可将试样夹紧在试样支架上,以确保在试验过程中,试样沿着试样支架内周边上任一点的移动距离不超过 2 mm。

当冲击高度小于或等于6m时,钢球冲击点应位于试样中心25mm范围内,当冲击高度大于6m时,钢球冲击点应位于试样中心50mm范围内。钢球所冲击的试样表面应是安装在车辆上的安全玻璃的外表面。每块试样只允许冲击一次。5.5结果表达

评价试样破坏的形式和程度,如果碎片与试样分离,则应分别称取冲击面反侧剥离的碎片的总质量和最大碎片的质量,精确到0.1g。6抗穿透性试验(2260g钢球试验)6.1 试验目的

评价安全玻璃的抗穿透性能。

6.2装置和器具

6.2.1淬火钢球

质量为2260±20g,直径约为82mm。6.2.2装置

能使钢球从规定高度自由落下的装置或能使钢球产生相当自由落下速度的投球装置。当使用投球:装置时,其最终球速与自由落球最终速度容许偏差为士1%。6.2.3试样支架

结构与5.2.3相同。

6.3试样

GB/T5137.1---1996

试样为边长300+!mm的正方形平型试验片,或从前风窗玻璃制品或其他弯型安全玻璃的最平整部位切取的试验片。如果用前风窗玻璃制品或其它弯型安全玻璃进行试验,应保证在安全玻璃与试样支架之间有良好的接触。

6.4试验程序

试样应保存在规定的温度下至少4h,然后立即进行试验。将试样放在符合6.2.3条的试样支架上。试样的冲击面与钢球入射方向应垂直,允许偏差在3°以内。必要时,可将试样夹紧在试样支架上,以确保在试验过程中,试样沿着夹具内周边上任一点的移动距离不超过2mm。

冲击点应位于试样中心25mm范围内。钢球所冲击试样的表面应是安装在车辆上的安全玻璃的内表面。每块试样只允许冲击一次。6.5结果表达

如果在冲击后5s内,钢球完全穿透试样,结果就记录为“穿透”;如果钢球仍在试样上部或楔在孔内5s或5s以上,结果就记录为“未穿透”。7 抗磨性试验

7.1试验目的

确定安全玻璃是否具有某最低限度的耐磨性。7.2装置和器具bzxZ.net

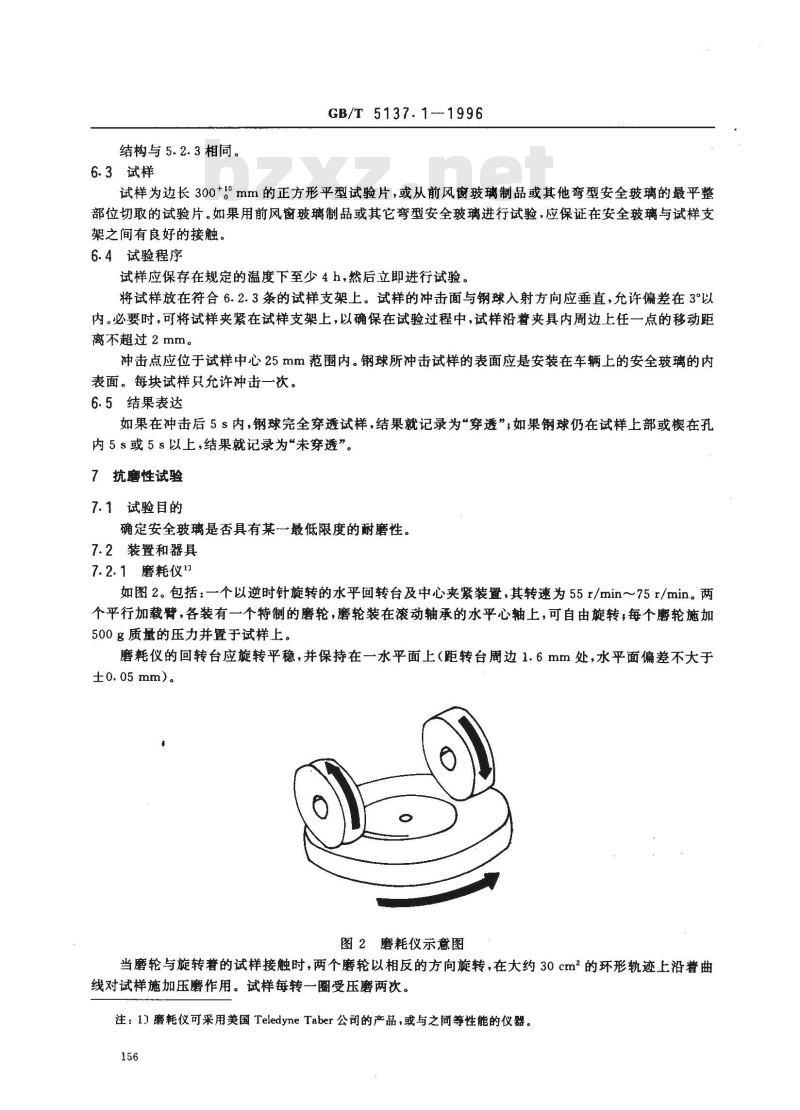

7.2.1磨耗仪1

如图2。包括:一个以逆时针旋转的水平回转台及中心夹紧装置,其转速为55r/min~~75r/min。两个平行加载臂,各装有一个特制的磨轮,磨轮装在滚动轴承的水平心轴上,可自由旋转,每个磨轮施加500g质量的压力并置于试样上。磨耗仪的回转台应旋转平稳,并保持在一水平面上(距转台周边1.6mm处,水平面偏差不大于±0.05 mm)。

图 2 磨耗仪示意图

当磨轮与旋转着的试样接触时,两个磨轮以相反的方向旋转,在大约 30 cm2的环形轨迹上沿着曲线对试样施加压磨作用。试样每转一圈受压磨两次。注:13磨耗仪可采用美国TeledyneTaber公司的产品,或与之同等性能的仪器。156

7.2.2磨轮1

GB/T 5137.1—1996

直径45~~50mm,厚度12.5mm,由经细筛分选的特种磨料嵌入中等硬度的橡胶中制成。磨轮的硬度为邵尔A72士5°,在磨轮表面中心线上,沿磨轮直径垂直地施加压力,在等距4个点按GB531测量硬度,在完全加压10s后开始读数。这种磨轮是用来慢磨平玻璃表面的。7.2.3光源

白炽灯,其灯丝包含在1.5mm×1.5mm×3mth的平行六面体内。加于灯端的电压应使色温为2856士50K。该电压应稳定在1/1000内。测量电压的仪表应有相应的精度。7.2.4光学系统

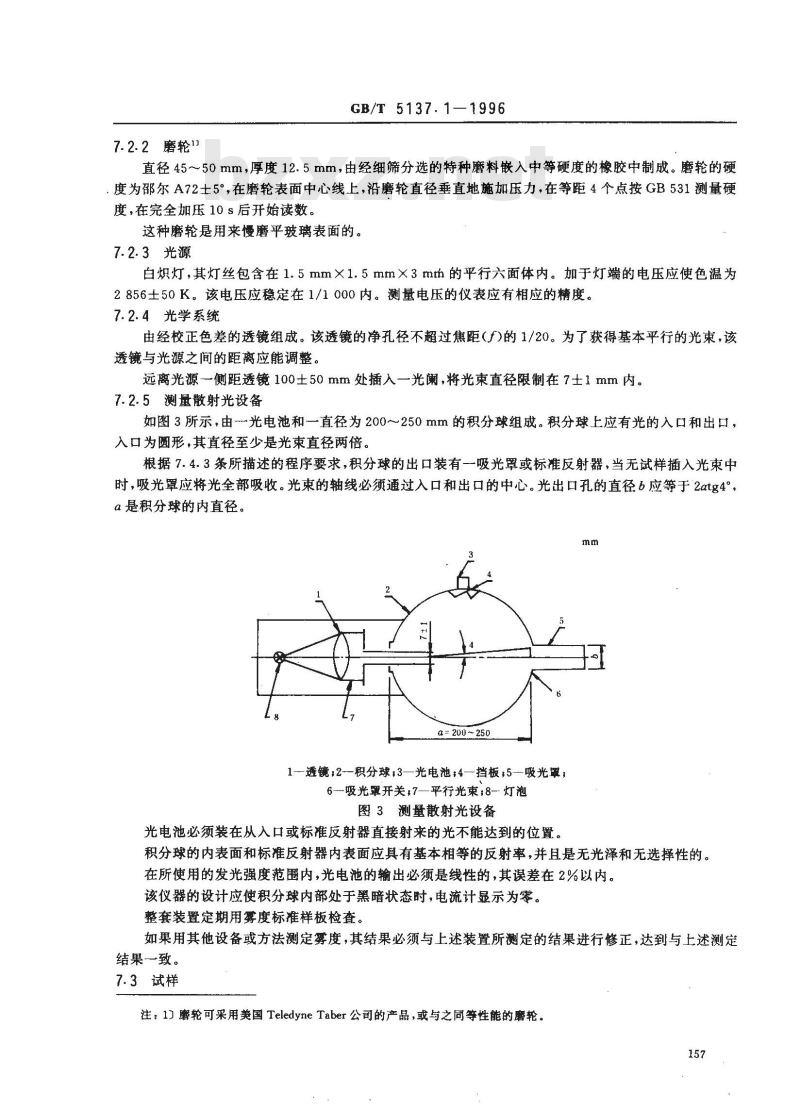

由经校正色差的透镜组成。该透镜的净孔径不超过焦距(f)的1/20。为了获得基本平行的光束,该透镜与光源之间的距离应能调整。远离光源一侧距透镜100±50mm处插入一光阑,将光束直径限制在7土1mm内。7.2.5测量散射光设备

如图3所示,由光电池和一直径为200~250mm的积分球组成。积分球上应有光的入口和出口,入口为圆形,其直径至少是光束直径两倍。根据7.4.3条所描述的程序要求,积分球的出口装有一吸光罩或标准反射器,当无试样插入光束中时,吸光罩应将光全部吸收。光束的轴线必须通过入口和出口的中心。光出口孔的直径b应等于2αtg4°,α 是积分球的内直径。

= 200 ~ 250

1—透镜:2-积分球3—光电池:4—挡板,5吸光罩,6—吸光罩开关,7—平行光束;8灯泡图3测量散射光设备

光电池必须装在从入口或标准反射器直接射来的光不能达到的位置。积分球的内表面和标准反射器内表面应具有基本相等的反射率,并且是无光泽和无选择性的。在所使用的发光强度范围内,光电池的输出必须是线性的,其误差在2%以内。该仪器的设计应使积分球内部处于黑暗状态时,电流计显示为零。整套装置定期用雾度标准样板检查。如果用其他设备或方法测定雾度,其结果必须与上述装置所测定的结果进行修正,达到与上述测定结果一致。

7.3试样

注:1)磨轮可采用美国Teledyne Taber公司的产品,或与之同等性能的磨轮。157

GB/T 5137.1—1996

试样为边长100mm的正方形的平型试验片,其两个表面应平整且基本平行,在中心钻一-直径约7 mm的固定孔。

7.4试验程序

应在安全玻璃的内表面、外表面上都进行磨耗试验。当内、外表面都是玻璃时只在外表面进行磨耗试验。

在磨耗试验前后用下述方法清洗试样:在清洁的自来水中用纱布擦拭;a.

用蒸馏水或软化水漂洗;

用空气或氮气吹干;

用纱布轻轻擦去水溃,必要时,可将试样夹在两块纱布之间吸干。d.

不得采用超声波设备对试样做任何处理。清洗之后的试样,只许接触边缘并妥善存放,以防损坏或沾污其表面。7.4.2当对安全玻璃的玻璃表面进行试验之前,试样要在205℃的温度和40%~80%的相对湿度条件下至少放置48h。

当对安全玻璃的塑料表面进行试验之前,试样要在23士2℃的温度和45%~55%的相对湿度条件下至少放置48h。

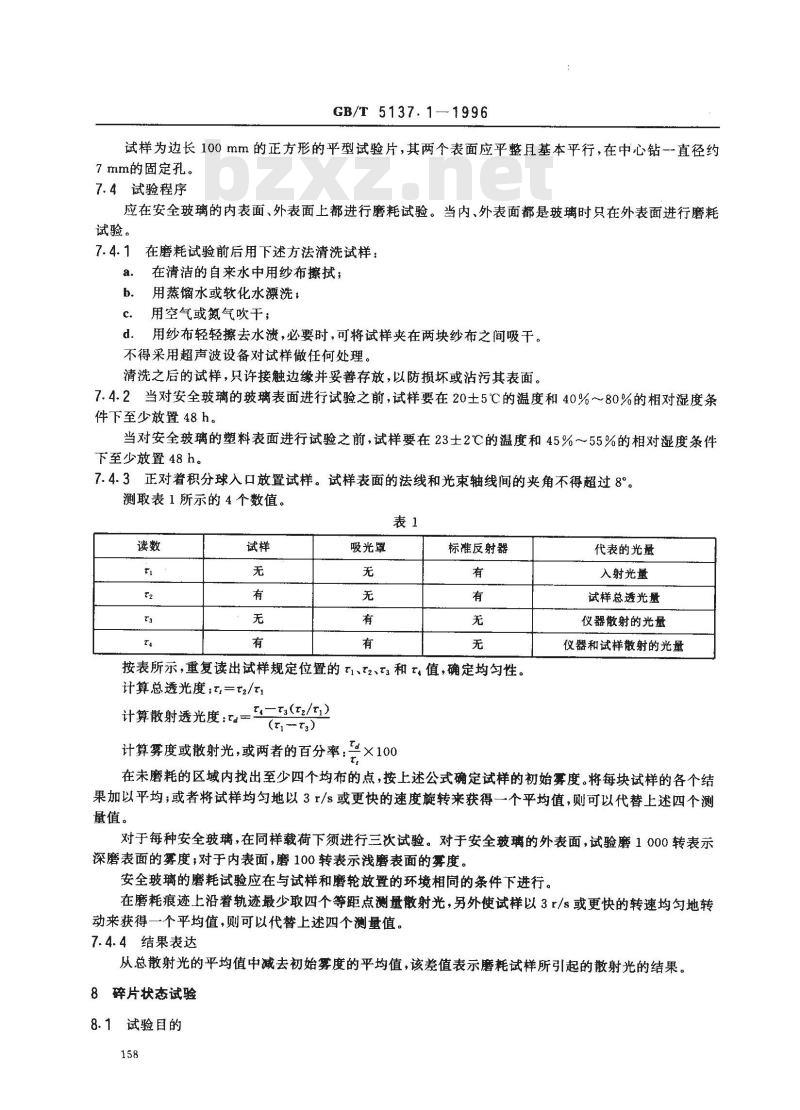

7.4.3正对着积分球入口放置试样。试样表面的法线和光束轴线间的夹角不得超过8°。测取表1所示的4个数值。

吸光罩

标准反射器

按表所示,重复读出试样规定位置的ti、2、t3和t.值,确定均匀性。计算总透光度:t,=t2/t1

34—t3(t2/t))

计算散射透光度: ta

(t -t3)

计算雾度或散射光,或两者的百分率:×100代表的光量

入射光量

试样总透光量

仪器散射的光量

仪器和试样散射的光量

在未磨耗的区域内找出至少四个均布的点,按上述公式确定试样的初始雾度。将每块试样的各个结果加以平均;或者将试样均匀地以3r/s或更快的速度旋转来获得一个平均值,则可以代替上述四个测量值。

对于每种安全玻璃,在同样载荷下须进行三次试验。对于安全玻璃的外表面,试验磨1000转表示深磨表面的雾度;对于内表面,磨100转表示浅磨表面的雾度。安全玻璃的磨耗试验应在与试样和磨轮放置的环境相同的条件下进行。在磨耗痕迹上沿着轨迹最少取四个等距点测量散射光,另外使试样以3r/s或更快的转速均匀地转动来获得一个平均值,则可以代替上述四个测量值。7.4.4结果表达

从总散射光的平均值中减去初始雾度的平均值,该差值表示磨耗试样所引起的散射光的结果。8碎片状态试验

8.1试验目的

GB/T5137.1—1996

评价安全玻璃破碎时碎片引起伤害的可能性。8.2装置和器具

使安全玻璃破碎的工具,如尖头小锤或自动冲头。8.3试样

制品。

8.4试验程序

将试样放在相同形状和尺寸的第二块试样上,在两块试样之间放上感光纸,并用透明胶带纸沿周边粘牢。

感光纸应在冲击后10 s内开始曝光并且在冲击后3min内结束。只分析那些线条最深的初始裂纹。冲击点的位置如下(见图4):

点1:在一个角距边部30 mm处(若是不规则形状的安全玻璃取其最尖角)。点2:在中心线距最近边部30mm处。点3:在试样的几何中心。当用整块前风窗玻璃制品时,在主视区的中心。点4:对于弯型玻璃制品取其长中心线弯曲最大的点作为冲击点。冲击其凸面,必要时,也可以冲击凹面。

8.5结果表达

根据感光图上碎片的尺寸、形状和分布状态评价碎片状态。平型或单曲面试样

b复合曲面试样

图4冲击点位置

9人头模型试验

9.1试验目的

GB/T5137.1--1996

评价在钝物冲击下安全玻璃是否具有最低强度或粘结强度。如果需要,试验可在前风窗玻璃制品上进行。

9.2装置与器具

9.2.1人头模型

由硬木球体和横梁组成。球体和横梁之间有一由相同材质制成的颈形物连接,在横梁上部有一连接杆,球体下半部套上可更换的毛毡帽,如图5,其总重量为10士0.2kg。mm

1—5mm厚毛毡帽,2球体,3颈形物;4一横梁;5-连接杆图5人头模型

9.2.2装置

能使人头模型从规定高度自由落下的装置或能使人头模型产生相当自由落下速度的投射装置。当使用这种投射装置时,其最终速度与自由落下最终速度容许偏差为士1%。9.2.3试样支架

对于平型试验片的支架如图6所示,由两个经机械加工的槽型钢框组成。钢框的边部尺寸50mm,其中一个放置在另一个上面,中间衬以宽度15mm、厚度3mm、硬度为邵尔A70°橡胶垫。上、下钢框至少用8个M20的螺栓压紧试验片。施加于M20螺栓的最小扭矩为30N·m。160

9.2.4试样

GB/T 5137.1—1996

橡胶垫

图6试样支架

长度为1100zmm,宽度为500mm的平型试验片,或采用制品作为试样。9.3试验程序

9.3.1平型试验片的试验

平型试验片应保持在20士5℃温度下至少4h,然后立即进行试验。将平型试验片安放在9.2.3条试样支架上的上钢框和下钢框之间。每个螺栓上施加的扭矩,应保证在试验时,试样的移动不超过2mm。试样的平面应与人头模型入射方向垂直。将人头模型提升到规定高度后自由落下,落点必须在试样中心40mm范围内,冲击的表面应是安装到车辆上的安全玻璃的内表面,每块试样只允许冲击一次。9.3.2制品的试验

本试验仅适用于落体高度小于或等于1.5m。将制品自由地放置在支架上,其冲击面应是安装在车辆上时朝向乘客的那一面。支架由一与制品形状一致的刚体构成,支撑面覆盖-层厚3mm,宽15mm,硬度为邵尔A70°的橡胶垫,支架置于刚性物面上,其间垫一层厚约3mm,硬度为邵尔A70°的橡胶垫。制品表面应与冲击方向垂直。

人头模型应落在制品中心40mm范围内。9.4结果表达

根据不同速度钝物冲击下的试样破坏程度评价安全玻璃的强度或粘结力。对于按9.3.2条试验的安全玻璃,根据玻璃与中间层的粘结力情况以及中间层撕裂的尺寸、形式评价试验结果。

附加说明:

本标准由国家建筑材料工业局提出。本标准由全国汽车标准化技术委员会安全玻璃分技术委员会归口。本标准主要起草人王映洲、张大顺、杨建军、戴克攻、莫娇、石新勇。自本标准实施之日起,原国家标准GB2843一81《钢化玻璃抗冲击性试验方法(227克钢球试验)》,GB4125一84《汽车安全玻璃抗冲击性试验方法》作废。161

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

汽车安全玻璃力学性能试验方法Road vehicles-Safety glazing materials-Testmethods for mechanical propertiesGB/T 5137.1—1996

代替GB5137.1-85

本标准等效采用国际标准ISO3537—1991《道路车辆—安全玻璃—一力学性能试验方法》,

1主题内容与适用范围

本标准规定了汽车用安全玻璃的力学性能试验方法。本标准适用于汽车用安全玻璃(以下简称安全玻璃)。这种安全玻璃包括各种类型的玻璃加工成的或由玻璃与其他材料组合成的玻璃制品。2引用标准

GB531硫化橡胶邵尔A型硬度试验方法JC/T632汽车安全玻璃术语

3试验条件

除特殊规定外,试验在下述条件下进行;a.

温度:20±5℃,

压力:8.60×10*1.06×105Pa;

相对湿度:40%~80%。

4试验应用

根据试验目的,如果对于能从已知性能预测试验结果的某些安全玻璃,则不必进行本标准所规定的全部试验。

5抗冲击性试验(227 g钢球试验)5.1试验目的

确定在小刚体冲击下的安全玻璃是否保持某一最低强度或粘结强度5.2装置和器具

5.2.1淬火钢球

质量为227±2g,直径约为38mm。5.2.2装置

能使钢球从规定高度自由落下的装置或能使钢球产生相当自由落下速度的投球装置。当使用投球装置时,其最终球速与自由落球最终速度容许偏差为士1%。5.2.3试样支架

如图1所示,由两个经机械加工的钢框组成,周边宽度15mm,在两个钢框接触面上分别衬以厚度国家技术监督局1996-03-26批准154

1996-10-01实施

GB/T 5137.1—1996

为3mm、宽度为15mm、硬度为邵尔A50°的橡胶垫。下钢框安放在高度约为150mm的钢箱上,试样放在质量约为3kg的上钢框下面。支承钢箱被焊在厚12mm的钢板上,钢箱与地面之间衬以厚3mm、硬度为邵尔A50°的橡胶板。

橡胶垫

橡胶板

5.2.4天平

精度为0.05g。

5.3试样

图1试样支架

试样为边长300t°mm的正方形平型试验片。5.4试验程序

试样应保存在规定的温度下至少4h,然后立即进行试验。Os1

将试样放在符合5.2.3条的试样支架上。试样的冲击面与钢球入射方向应垂直,允许偏差在3°以内。必要时,可将试样夹紧在试样支架上,以确保在试验过程中,试样沿着试样支架内周边上任一点的移动距离不超过 2 mm。

当冲击高度小于或等于6m时,钢球冲击点应位于试样中心25mm范围内,当冲击高度大于6m时,钢球冲击点应位于试样中心50mm范围内。钢球所冲击的试样表面应是安装在车辆上的安全玻璃的外表面。每块试样只允许冲击一次。5.5结果表达

评价试样破坏的形式和程度,如果碎片与试样分离,则应分别称取冲击面反侧剥离的碎片的总质量和最大碎片的质量,精确到0.1g。6抗穿透性试验(2260g钢球试验)6.1 试验目的

评价安全玻璃的抗穿透性能。

6.2装置和器具

6.2.1淬火钢球

质量为2260±20g,直径约为82mm。6.2.2装置

能使钢球从规定高度自由落下的装置或能使钢球产生相当自由落下速度的投球装置。当使用投球:装置时,其最终球速与自由落球最终速度容许偏差为士1%。6.2.3试样支架

结构与5.2.3相同。

6.3试样

GB/T5137.1---1996

试样为边长300+!mm的正方形平型试验片,或从前风窗玻璃制品或其他弯型安全玻璃的最平整部位切取的试验片。如果用前风窗玻璃制品或其它弯型安全玻璃进行试验,应保证在安全玻璃与试样支架之间有良好的接触。

6.4试验程序

试样应保存在规定的温度下至少4h,然后立即进行试验。将试样放在符合6.2.3条的试样支架上。试样的冲击面与钢球入射方向应垂直,允许偏差在3°以内。必要时,可将试样夹紧在试样支架上,以确保在试验过程中,试样沿着夹具内周边上任一点的移动距离不超过2mm。

冲击点应位于试样中心25mm范围内。钢球所冲击试样的表面应是安装在车辆上的安全玻璃的内表面。每块试样只允许冲击一次。6.5结果表达

如果在冲击后5s内,钢球完全穿透试样,结果就记录为“穿透”;如果钢球仍在试样上部或楔在孔内5s或5s以上,结果就记录为“未穿透”。7 抗磨性试验

7.1试验目的

确定安全玻璃是否具有某最低限度的耐磨性。7.2装置和器具bzxZ.net

7.2.1磨耗仪1

如图2。包括:一个以逆时针旋转的水平回转台及中心夹紧装置,其转速为55r/min~~75r/min。两个平行加载臂,各装有一个特制的磨轮,磨轮装在滚动轴承的水平心轴上,可自由旋转,每个磨轮施加500g质量的压力并置于试样上。磨耗仪的回转台应旋转平稳,并保持在一水平面上(距转台周边1.6mm处,水平面偏差不大于±0.05 mm)。

图 2 磨耗仪示意图

当磨轮与旋转着的试样接触时,两个磨轮以相反的方向旋转,在大约 30 cm2的环形轨迹上沿着曲线对试样施加压磨作用。试样每转一圈受压磨两次。注:13磨耗仪可采用美国TeledyneTaber公司的产品,或与之同等性能的仪器。156

7.2.2磨轮1

GB/T 5137.1—1996

直径45~~50mm,厚度12.5mm,由经细筛分选的特种磨料嵌入中等硬度的橡胶中制成。磨轮的硬度为邵尔A72士5°,在磨轮表面中心线上,沿磨轮直径垂直地施加压力,在等距4个点按GB531测量硬度,在完全加压10s后开始读数。这种磨轮是用来慢磨平玻璃表面的。7.2.3光源

白炽灯,其灯丝包含在1.5mm×1.5mm×3mth的平行六面体内。加于灯端的电压应使色温为2856士50K。该电压应稳定在1/1000内。测量电压的仪表应有相应的精度。7.2.4光学系统

由经校正色差的透镜组成。该透镜的净孔径不超过焦距(f)的1/20。为了获得基本平行的光束,该透镜与光源之间的距离应能调整。远离光源一侧距透镜100±50mm处插入一光阑,将光束直径限制在7土1mm内。7.2.5测量散射光设备

如图3所示,由光电池和一直径为200~250mm的积分球组成。积分球上应有光的入口和出口,入口为圆形,其直径至少是光束直径两倍。根据7.4.3条所描述的程序要求,积分球的出口装有一吸光罩或标准反射器,当无试样插入光束中时,吸光罩应将光全部吸收。光束的轴线必须通过入口和出口的中心。光出口孔的直径b应等于2αtg4°,α 是积分球的内直径。

= 200 ~ 250

1—透镜:2-积分球3—光电池:4—挡板,5吸光罩,6—吸光罩开关,7—平行光束;8灯泡图3测量散射光设备

光电池必须装在从入口或标准反射器直接射来的光不能达到的位置。积分球的内表面和标准反射器内表面应具有基本相等的反射率,并且是无光泽和无选择性的。在所使用的发光强度范围内,光电池的输出必须是线性的,其误差在2%以内。该仪器的设计应使积分球内部处于黑暗状态时,电流计显示为零。整套装置定期用雾度标准样板检查。如果用其他设备或方法测定雾度,其结果必须与上述装置所测定的结果进行修正,达到与上述测定结果一致。

7.3试样

注:1)磨轮可采用美国Teledyne Taber公司的产品,或与之同等性能的磨轮。157

GB/T 5137.1—1996

试样为边长100mm的正方形的平型试验片,其两个表面应平整且基本平行,在中心钻一-直径约7 mm的固定孔。

7.4试验程序

应在安全玻璃的内表面、外表面上都进行磨耗试验。当内、外表面都是玻璃时只在外表面进行磨耗试验。

在磨耗试验前后用下述方法清洗试样:在清洁的自来水中用纱布擦拭;a.

用蒸馏水或软化水漂洗;

用空气或氮气吹干;

用纱布轻轻擦去水溃,必要时,可将试样夹在两块纱布之间吸干。d.

不得采用超声波设备对试样做任何处理。清洗之后的试样,只许接触边缘并妥善存放,以防损坏或沾污其表面。7.4.2当对安全玻璃的玻璃表面进行试验之前,试样要在205℃的温度和40%~80%的相对湿度条件下至少放置48h。

当对安全玻璃的塑料表面进行试验之前,试样要在23士2℃的温度和45%~55%的相对湿度条件下至少放置48h。

7.4.3正对着积分球入口放置试样。试样表面的法线和光束轴线间的夹角不得超过8°。测取表1所示的4个数值。

吸光罩

标准反射器

按表所示,重复读出试样规定位置的ti、2、t3和t.值,确定均匀性。计算总透光度:t,=t2/t1

34—t3(t2/t))

计算散射透光度: ta

(t -t3)

计算雾度或散射光,或两者的百分率:×100代表的光量

入射光量

试样总透光量

仪器散射的光量

仪器和试样散射的光量

在未磨耗的区域内找出至少四个均布的点,按上述公式确定试样的初始雾度。将每块试样的各个结果加以平均;或者将试样均匀地以3r/s或更快的速度旋转来获得一个平均值,则可以代替上述四个测量值。

对于每种安全玻璃,在同样载荷下须进行三次试验。对于安全玻璃的外表面,试验磨1000转表示深磨表面的雾度;对于内表面,磨100转表示浅磨表面的雾度。安全玻璃的磨耗试验应在与试样和磨轮放置的环境相同的条件下进行。在磨耗痕迹上沿着轨迹最少取四个等距点测量散射光,另外使试样以3r/s或更快的转速均匀地转动来获得一个平均值,则可以代替上述四个测量值。7.4.4结果表达

从总散射光的平均值中减去初始雾度的平均值,该差值表示磨耗试样所引起的散射光的结果。8碎片状态试验

8.1试验目的

GB/T5137.1—1996

评价安全玻璃破碎时碎片引起伤害的可能性。8.2装置和器具

使安全玻璃破碎的工具,如尖头小锤或自动冲头。8.3试样

制品。

8.4试验程序

将试样放在相同形状和尺寸的第二块试样上,在两块试样之间放上感光纸,并用透明胶带纸沿周边粘牢。

感光纸应在冲击后10 s内开始曝光并且在冲击后3min内结束。只分析那些线条最深的初始裂纹。冲击点的位置如下(见图4):

点1:在一个角距边部30 mm处(若是不规则形状的安全玻璃取其最尖角)。点2:在中心线距最近边部30mm处。点3:在试样的几何中心。当用整块前风窗玻璃制品时,在主视区的中心。点4:对于弯型玻璃制品取其长中心线弯曲最大的点作为冲击点。冲击其凸面,必要时,也可以冲击凹面。

8.5结果表达

根据感光图上碎片的尺寸、形状和分布状态评价碎片状态。平型或单曲面试样

b复合曲面试样

图4冲击点位置

9人头模型试验

9.1试验目的

GB/T5137.1--1996

评价在钝物冲击下安全玻璃是否具有最低强度或粘结强度。如果需要,试验可在前风窗玻璃制品上进行。

9.2装置与器具

9.2.1人头模型

由硬木球体和横梁组成。球体和横梁之间有一由相同材质制成的颈形物连接,在横梁上部有一连接杆,球体下半部套上可更换的毛毡帽,如图5,其总重量为10士0.2kg。mm

1—5mm厚毛毡帽,2球体,3颈形物;4一横梁;5-连接杆图5人头模型

9.2.2装置

能使人头模型从规定高度自由落下的装置或能使人头模型产生相当自由落下速度的投射装置。当使用这种投射装置时,其最终速度与自由落下最终速度容许偏差为士1%。9.2.3试样支架

对于平型试验片的支架如图6所示,由两个经机械加工的槽型钢框组成。钢框的边部尺寸50mm,其中一个放置在另一个上面,中间衬以宽度15mm、厚度3mm、硬度为邵尔A70°橡胶垫。上、下钢框至少用8个M20的螺栓压紧试验片。施加于M20螺栓的最小扭矩为30N·m。160

9.2.4试样

GB/T 5137.1—1996

橡胶垫

图6试样支架

长度为1100zmm,宽度为500mm的平型试验片,或采用制品作为试样。9.3试验程序

9.3.1平型试验片的试验

平型试验片应保持在20士5℃温度下至少4h,然后立即进行试验。将平型试验片安放在9.2.3条试样支架上的上钢框和下钢框之间。每个螺栓上施加的扭矩,应保证在试验时,试样的移动不超过2mm。试样的平面应与人头模型入射方向垂直。将人头模型提升到规定高度后自由落下,落点必须在试样中心40mm范围内,冲击的表面应是安装到车辆上的安全玻璃的内表面,每块试样只允许冲击一次。9.3.2制品的试验

本试验仅适用于落体高度小于或等于1.5m。将制品自由地放置在支架上,其冲击面应是安装在车辆上时朝向乘客的那一面。支架由一与制品形状一致的刚体构成,支撑面覆盖-层厚3mm,宽15mm,硬度为邵尔A70°的橡胶垫,支架置于刚性物面上,其间垫一层厚约3mm,硬度为邵尔A70°的橡胶垫。制品表面应与冲击方向垂直。

人头模型应落在制品中心40mm范围内。9.4结果表达

根据不同速度钝物冲击下的试样破坏程度评价安全玻璃的强度或粘结力。对于按9.3.2条试验的安全玻璃,根据玻璃与中间层的粘结力情况以及中间层撕裂的尺寸、形式评价试验结果。

附加说明:

本标准由国家建筑材料工业局提出。本标准由全国汽车标准化技术委员会安全玻璃分技术委员会归口。本标准主要起草人王映洲、张大顺、杨建军、戴克攻、莫娇、石新勇。自本标准实施之日起,原国家标准GB2843一81《钢化玻璃抗冲击性试验方法(227克钢球试验)》,GB4125一84《汽车安全玻璃抗冲击性试验方法》作废。161

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。