GB/T 6807-1986

基本信息

标准号: GB/T 6807-1986

中文名称:钢铁工件涂漆前磷化处理技术条件

标准类别:国家标准(GB)

英文名称:Specification for phosphate treatment of iron and steel parts before painting

标准状态:已作废

实施日期:1987-06-01

作废日期:2002-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:271308

标准分类号

中标分类号:综合>>基础标准>>A29材料防护

关联标准

替代情况:被GB/T 6807-2001代替

出版信息

页数:7页

标准价格:12.0 元

相关单位信息

标准简介

GB/T 6807-1986 钢铁工件涂漆前磷化处理技术条件 GB/T6807-1986 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

钢铁工件涂漆前磷化处理技术条件S pecification for phosphate treatment oflron and steel parts before palntlngUDC621.9.03

621. 794.62

GB 6807-86

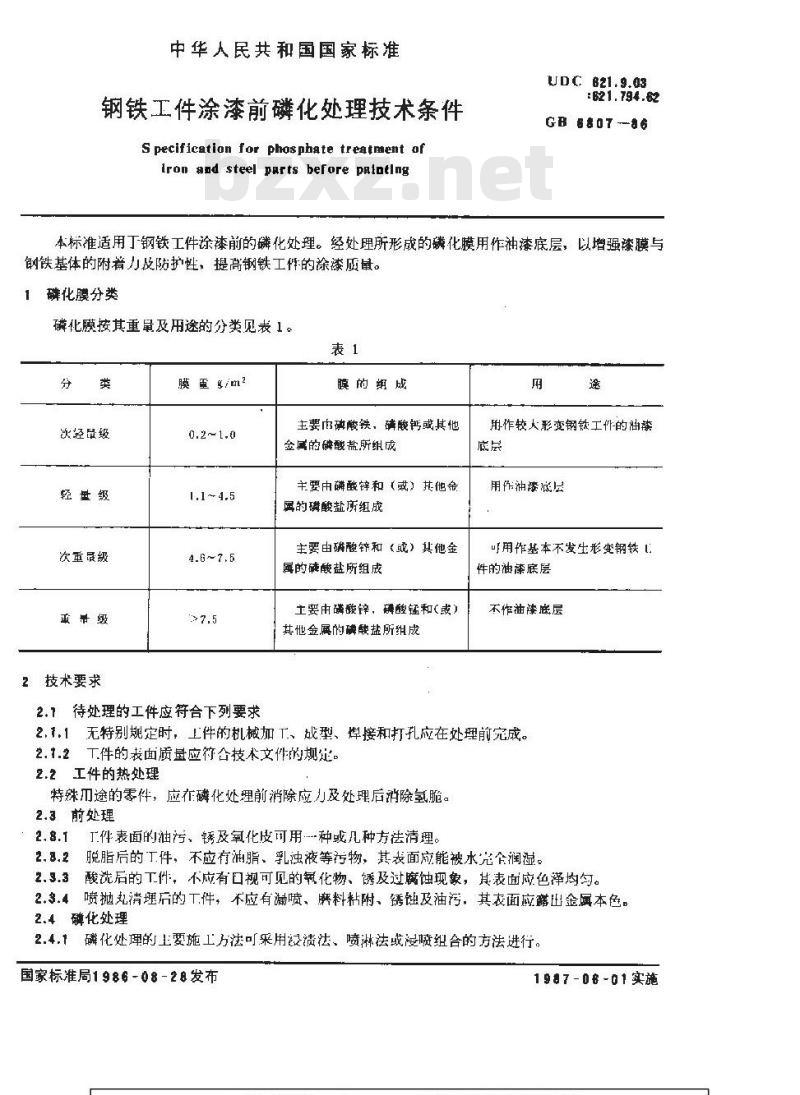

本标准适用丁钢铁工件涂漆前的磷化处理。经处理所形成的磷化膜用作油漆底层,以增强漆膜与钢铁基体的附着力及防护性、提高钢铁工件伴的涂漆质量。1磷化膜分类

磷化膜按其重量及用途的分类见表1。表1

次轻眼级

次重晟级

取量级

2技术要求

膜重$/m2

2.1待处理的工件应符合下列要求膜的组成

主要而碘酸铁,磷酸钙或其他

金属的磷酸盐所组成

主要由磷酸锌和(或)其他命

属的磷酸盐所组成

主要由磷酸锌和(或)其他金

属的磷酸盐所组成

土要由磷酸锌。磷酸锰和(或)

其他金属的磷酸盐所组成

用作较大形变钢钛工件的油漆

用作油漆底层

可用作基本不发生形变钢铁L

件的油漆底层

不作油漆底层

2.1.1无特别规定时,工件的机械加T、战型、焊接和打孔应在处理前完成。2.1.2下件的表面质量应符合技术文件的规进。2.2工件的热处理

特殊刃途的零件,应在磷化处理前消除应力及处理后消除氢脆。2.3前处理

2.8.1工件表面的油污、锈及氧化皮可用种或几种方法清理。脱脂后的丁件,不应有油脂、乳浊液等污物,其表面应能被水先个润湿。2.8.21

2.3.3酸洗后的工件,不应有口视可见的氧化物、锈及过腐蚀现象,其表面应色泽均匀。2.3.4喷抛丸清理后的工件,不应有漏喷、磨料粘附、绣蚀及油污,其衣面应蘑出金屏本色。2.4磷化处理

2.4.1磷化处理的上要施工方法可采用没渍法、喷淋法或漫喷组合的方法进行。国家标准局1986-08-28发布

1987 - 0 6 -01 实施

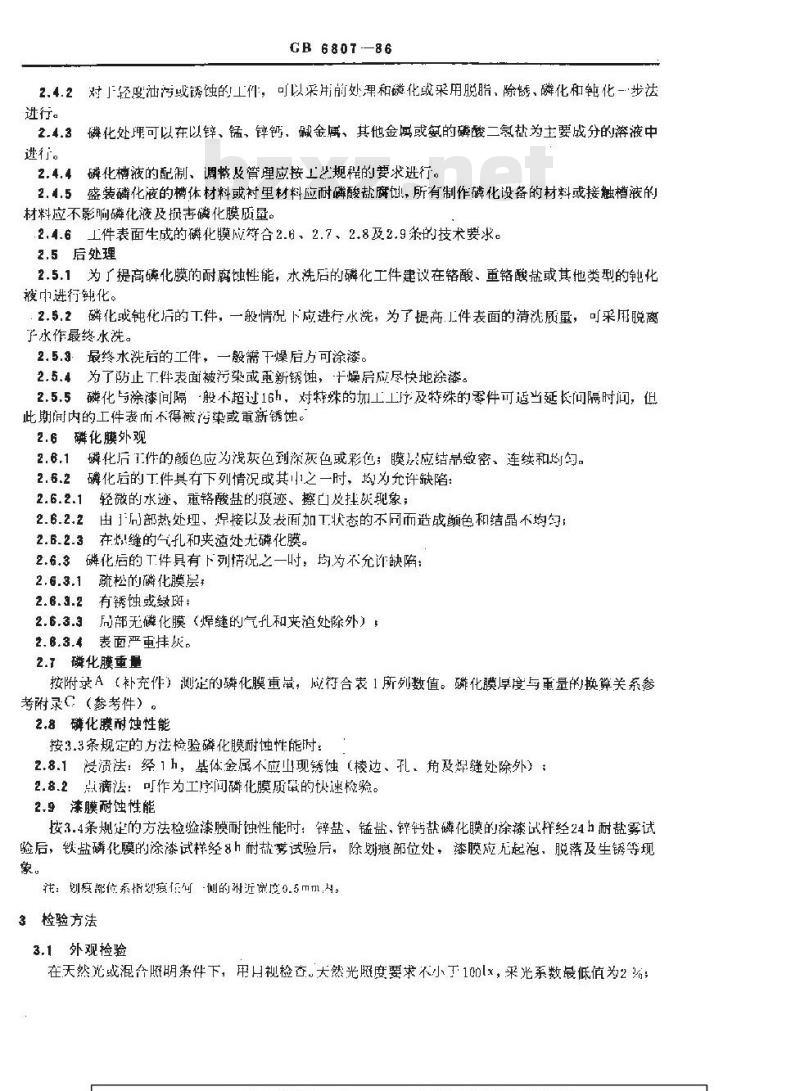

GB 680T—86

2.4.2对」轻度油污或锈蚀的工件,可以采用前处理和磷化或采用脱脂、除钱、磷化和钝化一步法进行。

磷化处理可以在以锌、锰、锌钙、碱金属、其他金属或氨的磷酸二氢盐为主要成分的溶液中2.4.3

进行。

磷化樽液的配制、调格及管理应按上之规程的要求进行。2.4.4

2.4.5盛装磷化液的槽体材料或衬里材料应耐磷酸盐腐蚀,所有制作磷化设备的材料或接触槽液的材料应不影响磷化液及损害磷化膜质量。.2.4.6工件表面生成的磷化膜应等合2.6、2.7、2.8及2.9条的技术要求。2.5后处理

2.5.1为厂提高磷化膜的耐腐蚀性能,水洗后的磷化工件建议在铬酸、童铬酸盐或其他类型的钝化被中进行钝化。

.2.5.2磷化或钝化后的工件,一般情况下应进行水洗,为了提高.上件表面的清洗质量,可采用脱离子水作最终水洗。

2.5.9最终水洗后的工件,一般需干燥后方可涂漆。2.5.4为了防止「件表面被污染或更新锈蚀,干燥后应尽快地涂漆。2.5.5磷化与涂漆间隔·般不超过16h,对特殊的加工工序及特殊的零件可适当延长问隔时问,低此期间内的工件表而不得被污染或重新锈蚀。2.6磷化膜外观

磷化后工件的颜色应为浅灰色到深灰色或彩色:膜应结品效密,连续和均匀。2.6.1

2.6.2磷化后的工件具有下列情况或其小之一时,均为允许缺陷:轻微的水迹、重铬酸盐的痕迹、擦白及挂灰现象;2.6.2.19

由尚部热处理,焊接以及表面加工状态的不同而造成颜色和结晶不均2.6.2.2www.bzxz.net

在缝的气孔和夹渣处无磷化膜。2.6.2.32

2.6.3磷化后的T件具有下列情况之一时,均为不允诈缺陷:疏松的磷化膜;

2.6.3.2有锈蚀或绿斑

2.6.3.3部无磷化膜(焊缝的气孔和夹渣处除外),表面严重挂灰。

2. B.3.年

2.7磷化膜重量

按附录A(补充件)测定的磷化膜重量,应符合表1所列数值。磷摊化膜厚度与重量的换算关系参考附录C(参考件)。

2.8磷化膜耐蚀性能

按3.3条规定的方法检验磷化膜耐蚀性能时:2.8.1浸渍法:经1h,基体金属不应山现锈蚀(棱边、孔、角及焊缝处除外)2.8.2点滴法:可作为工序间磷化膜质量的快速检验。2.9漆膜耐蚀性能

按3.4条规定的方法检验漆膜耐蚀性能时:锌盐、锰盐、锌钙盐磷化膜的涂漆试样经24h耐盐雾试验后,铁盐磷化膜的涂漆试样经8h耐盐雾试验后,除划痕部位处,漆膜无起泡,脱落及生锈等现象。

注:划疫部位系指划痕低可侧的附近宽度0.5m加,3检验方法

3.1外观检验

在天然光或混个照明条件下,用H视检查,大然光照度要求不小于100lx,采光系数最低值为2%:混合照明的光照度要求不小于600[x。3.2磷化膜重量测定法

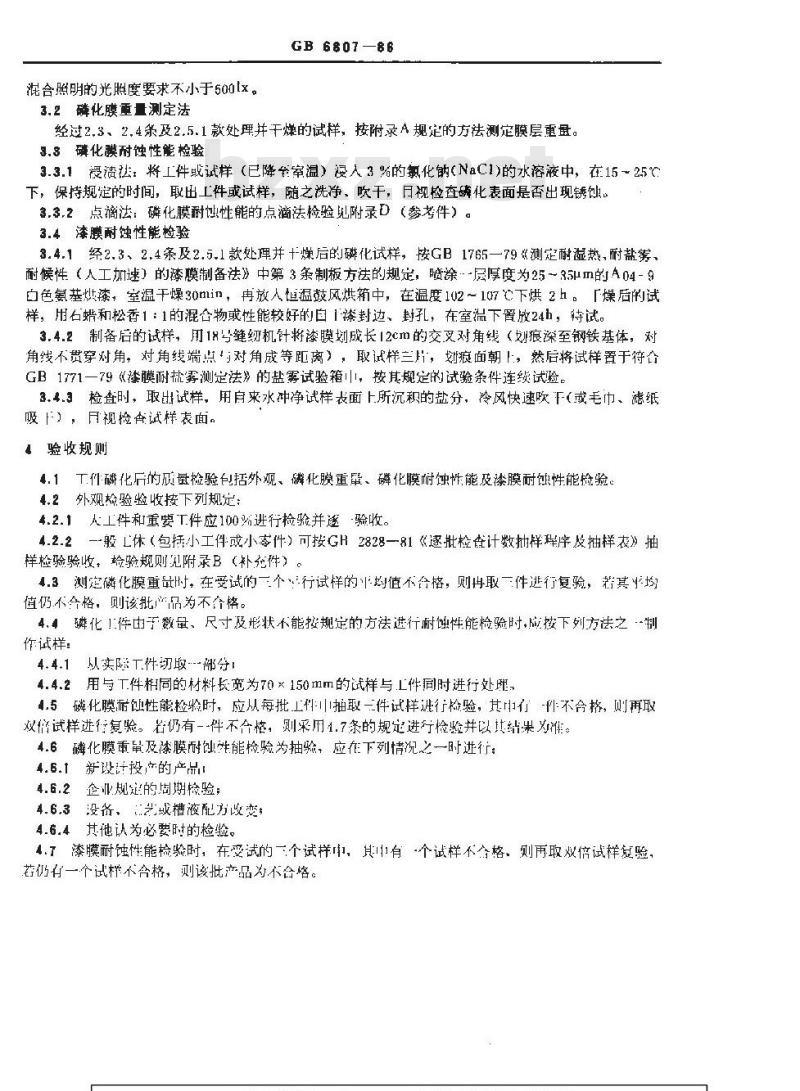

GB 6807—86

经过2.3、2.4条及2.5.1款处理并干燥的试样,按附录A规定的方法测定膜层重量。3.8磷化膜耐蚀性能检验

3.3.1摄渍法:将工件或试样(已降至室温)浸人3%的氯化钠(NaC1)的水溶液中,在15~25℃下,保特规定的时间,取出工件或试样,随之洗净,吹干,日视捡查磷化表面是否出现锈蚀。3.3,2点滴法:磷化膜耐蚀性能的点滴法检验见附录D(参考件)。3.4漆膜耐蚀性能检验

3.4.1经2.3、2.4条及2.5.1款处理并十燥后的磷化试样,按GB1765一79《测定耐湿热、耐盐雾、耐候性(人工加速)的漆膜制备法》中第3条制板方法的规定,喷涂·-层厚度为25~35m的A04-9白色基烘漆,室漏干燥30min,再放人温鼓风烘箱中,在温度102~107℃下烘2h。「燥后的试样,用名蜡和松香1:1的混合物或性能较好的自1漆封边,封孔,在室温下置放24h,待试。3.4.2制备后的试样,用1%号缝纫机针将漆膜划成长12cm的交叉对角线(划痕深至钢铁基体,对角线不贯穿对角,对角线端点*对角成等距离),取试样兰片,划痕面朝1,然后将试样置于符GB1771一79《漆膜耐盐雾测定法》的盐雾试验箱1,按其规定的试验条件连续试验。3..3检查时,取出试样,用自来水冲净试样表面上所沉积的盐分,冷风快速吹F(或毛巾、滤纸吸),月视捡含试样表面。

验收规则

4.1工件磷化后的质量检验包括外观、磷化膜重量、磷化膜耐蚀性能及漆膜耐蚀性能检验。4.2外观检验验收按下列规定;

4.2.1人工件和重要T件应100%进行检验并逐验收。4.2.2一般L休(包括小工件或小零件)可按GH2828一81《逐批检食计数抽样程序及抽样衣》抽样检验验收,检验规则见附录B(补充件)。4.3测定磷化膜重最时,在受试的一个行试样的平均值不合格,则再取一件行复验,者其均值仍不合格,则该批品为不个格。4.磷化!件由于数量,尺寸及形状不能按规定的方法进行耐蚀性能检验时,应按下列方法之·制作试样:

从实险下件切取-部分

4.4.2用与T件相同的材料长宽为70×150mm的试样与.L件同时进行处理,.5磷化膜蚀性能捡验时,应从每批工件抽取三件试样进行检验,其行件不格,则再取双倍试样行复验。若仍有-件不个格,则采用1.7条的规定进行检验并以其结果对准。4.6磷化膜重量及漆膜耐蚀件能检验为抽验,应作下列情况之一时进行:4.6.1新设计投产的产品

4.6.2企业规定的固期检验

4.6.3没备,或槽液配方改变

4.6.4其他认为必要时的检验。

1.7漆膜耐蚀性能检验时,在受试的一个试样中,其111有个试样不盒格,则再取双倍试样复验,若仍有一个试样不含格,则该批产品为不合格。CB6807—56

附录A

磷化膜重量测定法

(补充件)

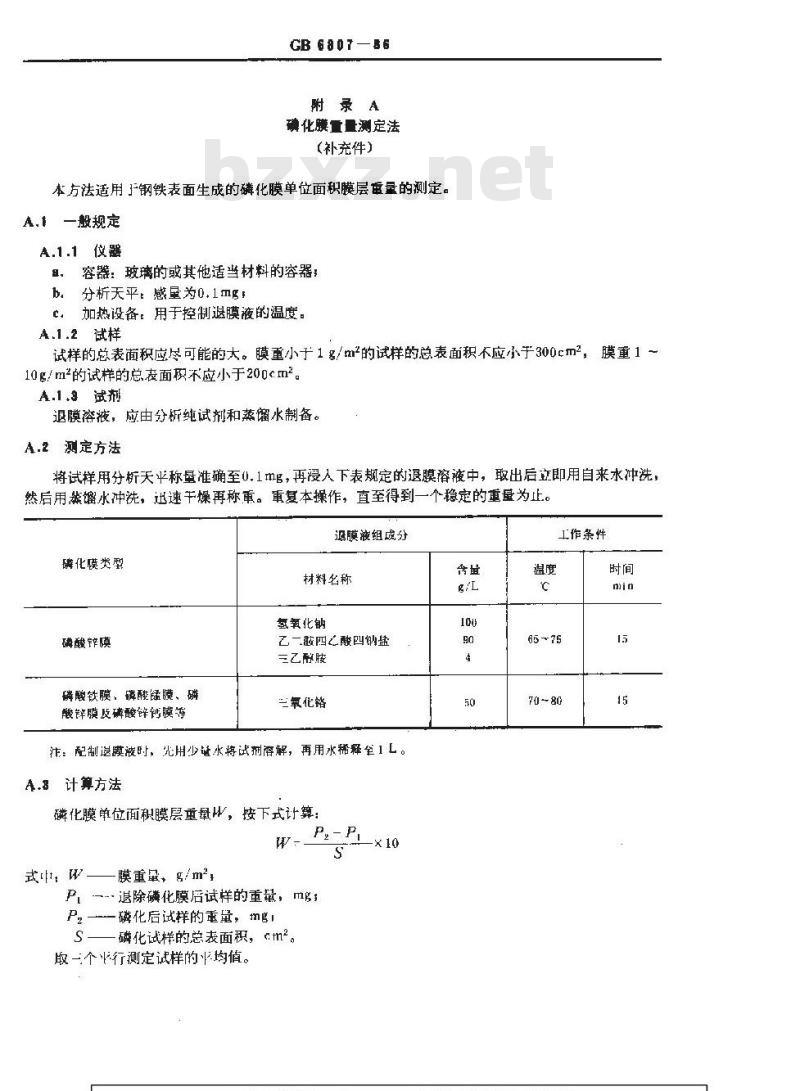

本方法适用1钢铁表面生成的磷化膜单位面积膜层重量的测定。A.1一般规定

A.1.1仪器

.容器:玻璃的或其他适当材料的容器;b,分析天平,感星为0,1mg!

c。加热设备:用于控制退膜液的温度。A.1.2试样

试样的总表面积应尽可能的大。膜重小于1g/m2的试样的总表面积不应小于300cm2,膜重1~10g/m的试样的总丧面积不应小于200cm2。A.1.3试剂

退膜溶液,应由分析纯试剂和蒸馏水制备。A.2测定方法

将试样用分析天平称量准确至U.1mB,再浸人下表规定的退膜溶液中,取出后立即用自来水冲洗,然后用燕馏水冲洗,迅速干燥再称重。重复本操作,直至得到一个稳定的重量为止。退膜液组或分

磷化模类型

磷酸锌膜

磷酸铁膜、磷酸锰膜、磷

酸锌膜皮磷酸锌钙膜等

材料名称

氢氧化钠

乙一胺四酸四钠盐

三乙醇胺

三氧化铬

注:配制退膜液时,光用少证水将试剂溶解,再用水稀释至1L。A.3计算方法

磷化膜单位面积膜层量比,按下式计算:W

式中,W—膜重量、g/m2

Pl-退除磷化膜后试样的重,mgsP,—磷化后试样的重量,mg1

-磷化试样的总表面积,cm2。

取一个当行测定试样的均值。

工作条性

GB 680786

附录B

磷化膜外观检验规则

(补充件)

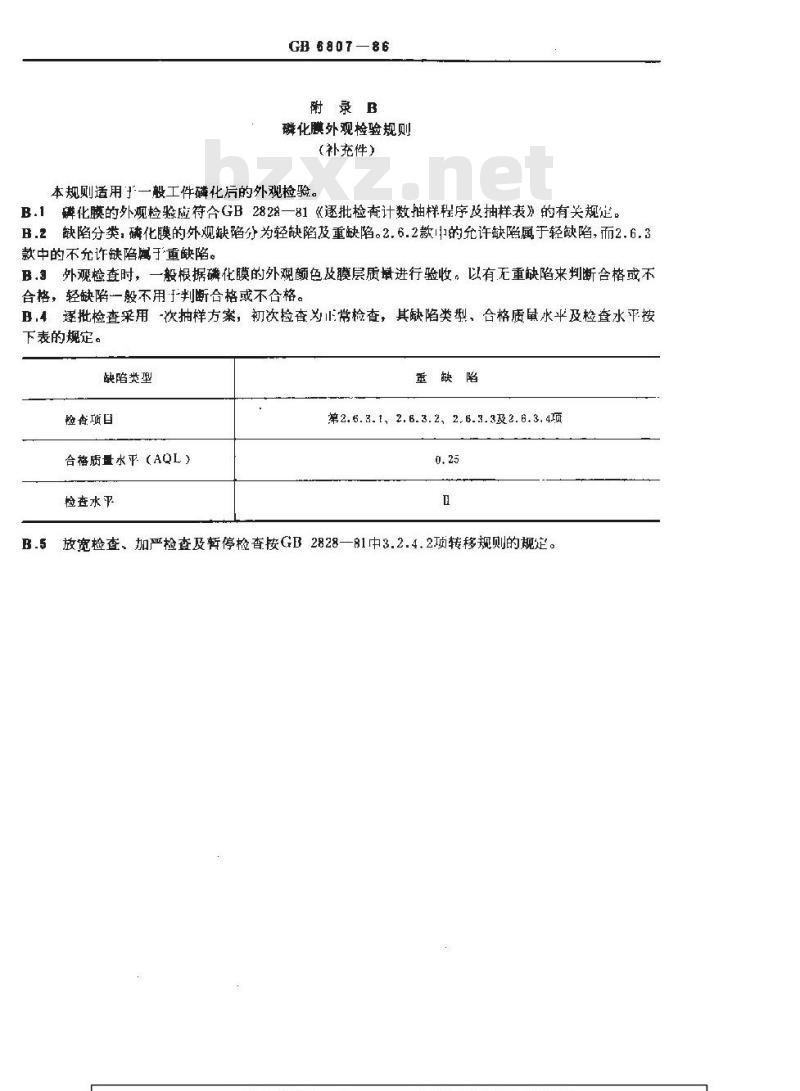

本规则适用于一般工件磷化后的外观检验。B.1磷化膜的外观检鉴应符合GB2828一81《逐批检查计数抽样程序及抽样表》的有关规定。B.2缺陷分类,磷化膜的外观缺陷分为轻缺陷及重缺陷。2.6.2款的允许缺陷属于轻缺陷,而2.6.3款中的不充诈缺陷属于重缺陷。B.外观检查时,一般根据磷化膜的外观颜色及膜层质罩进行验收,以有无重缺陷来判断合格或不合格,轻缺陷一般不用判断合格或不合格。B,4译批检查采用次抽样方案,初次捡查为正常检查,其缺陷类型、合格质鼠水平及检查水平按下表的规定,

缺陷类型

检查项目

合格质量水平(AQL)

检查水平

重缺陷

第2.6.3.1,2.6.3.2、2,6.3.3及2.6.3.4项0.25

B.5放宽检查、加严检查及暂停检查按GB2828一81中3.2.4.2项转移规则的规定。GB 6807 ---86

附录C

磷化膜厚度和单位面积膜层重量的换算关系(参考件)

磷化膜厚度(μm)和单位面积膜层重量(g/m\)的换算关系见于表。序度,μm

注:2)次轻级磷化膜重与厚度之比约为1.,轻级磷化膜重鼠厚度之比约为1~2。3 磷化膜量与原度之比 一般在 1 ~ 3 之间。单位面取膜具重鼠,g/u2

15 ~ 45

GB 6807—86

附录D

(参考件)

本方法适用丁稳定性生产中,工序间磷化膜耐蚀性能的快速检验。D.1检验溶液的成分和含量

硫酸铜

氯化钠

0.1N盐酸

Cus.-5H.0

13ml/L

注:(1检验溶液应健用化学纯试剂和蒸增水配制()溶液在5~35下有效期限为--周。D.2检验方法

在15~25℃下,在磷化表面滴滴检验溶被:同时启动秒表,观察液滴从天兰变为浅黄色或淡红色的时间。

D.3验收标准

点滴法用作上序间磷化膜质量的快速检验,其变色时间出供需双方商定。附加说明

本标准出中华人民共私国机械工业部提出,全国涂料和颜料标准化技术委员会涂漆前金属表面处理及涂漆工艺标准分技术委员会归口。本标准由机械工业部武议材料保护研究所负贡起草。本标准的丰要起草人鲁先庚、殷智、周读银、唐立新、徐仙桃、武文平、夏经权、禁松年、韩冰、雷峨筠。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

钢铁工件涂漆前磷化处理技术条件S pecification for phosphate treatment oflron and steel parts before palntlngUDC621.9.03

621. 794.62

GB 6807-86

本标准适用丁钢铁工件涂漆前的磷化处理。经处理所形成的磷化膜用作油漆底层,以增强漆膜与钢铁基体的附着力及防护性、提高钢铁工件伴的涂漆质量。1磷化膜分类

磷化膜按其重量及用途的分类见表1。表1

次轻眼级

次重晟级

取量级

2技术要求

膜重$/m2

2.1待处理的工件应符合下列要求膜的组成

主要而碘酸铁,磷酸钙或其他

金属的磷酸盐所组成

主要由磷酸锌和(或)其他命

属的磷酸盐所组成

主要由磷酸锌和(或)其他金

属的磷酸盐所组成

土要由磷酸锌。磷酸锰和(或)

其他金属的磷酸盐所组成

用作较大形变钢钛工件的油漆

用作油漆底层

可用作基本不发生形变钢铁L

件的油漆底层

不作油漆底层

2.1.1无特别规定时,工件的机械加T、战型、焊接和打孔应在处理前完成。2.1.2下件的表面质量应符合技术文件的规进。2.2工件的热处理

特殊刃途的零件,应在磷化处理前消除应力及处理后消除氢脆。2.3前处理

2.8.1工件表面的油污、锈及氧化皮可用种或几种方法清理。脱脂后的丁件,不应有油脂、乳浊液等污物,其表面应能被水先个润湿。2.8.21

2.3.3酸洗后的工件,不应有口视可见的氧化物、锈及过腐蚀现象,其表面应色泽均匀。2.3.4喷抛丸清理后的工件,不应有漏喷、磨料粘附、绣蚀及油污,其衣面应蘑出金屏本色。2.4磷化处理

2.4.1磷化处理的上要施工方法可采用没渍法、喷淋法或漫喷组合的方法进行。国家标准局1986-08-28发布

1987 - 0 6 -01 实施

GB 680T—86

2.4.2对」轻度油污或锈蚀的工件,可以采用前处理和磷化或采用脱脂、除钱、磷化和钝化一步法进行。

磷化处理可以在以锌、锰、锌钙、碱金属、其他金属或氨的磷酸二氢盐为主要成分的溶液中2.4.3

进行。

磷化樽液的配制、调格及管理应按上之规程的要求进行。2.4.4

2.4.5盛装磷化液的槽体材料或衬里材料应耐磷酸盐腐蚀,所有制作磷化设备的材料或接触槽液的材料应不影响磷化液及损害磷化膜质量。.2.4.6工件表面生成的磷化膜应等合2.6、2.7、2.8及2.9条的技术要求。2.5后处理

2.5.1为厂提高磷化膜的耐腐蚀性能,水洗后的磷化工件建议在铬酸、童铬酸盐或其他类型的钝化被中进行钝化。

.2.5.2磷化或钝化后的工件,一般情况下应进行水洗,为了提高.上件表面的清洗质量,可采用脱离子水作最终水洗。

2.5.9最终水洗后的工件,一般需干燥后方可涂漆。2.5.4为了防止「件表面被污染或更新锈蚀,干燥后应尽快地涂漆。2.5.5磷化与涂漆间隔·般不超过16h,对特殊的加工工序及特殊的零件可适当延长问隔时问,低此期间内的工件表而不得被污染或重新锈蚀。2.6磷化膜外观

磷化后工件的颜色应为浅灰色到深灰色或彩色:膜应结品效密,连续和均匀。2.6.1

2.6.2磷化后的工件具有下列情况或其小之一时,均为允许缺陷:轻微的水迹、重铬酸盐的痕迹、擦白及挂灰现象;2.6.2.19

由尚部热处理,焊接以及表面加工状态的不同而造成颜色和结晶不均2.6.2.2www.bzxz.net

在缝的气孔和夹渣处无磷化膜。2.6.2.32

2.6.3磷化后的T件具有下列情况之一时,均为不允诈缺陷:疏松的磷化膜;

2.6.3.2有锈蚀或绿斑

2.6.3.3部无磷化膜(焊缝的气孔和夹渣处除外),表面严重挂灰。

2. B.3.年

2.7磷化膜重量

按附录A(补充件)测定的磷化膜重量,应符合表1所列数值。磷摊化膜厚度与重量的换算关系参考附录C(参考件)。

2.8磷化膜耐蚀性能

按3.3条规定的方法检验磷化膜耐蚀性能时:2.8.1浸渍法:经1h,基体金属不应山现锈蚀(棱边、孔、角及焊缝处除外)2.8.2点滴法:可作为工序间磷化膜质量的快速检验。2.9漆膜耐蚀性能

按3.4条规定的方法检验漆膜耐蚀性能时:锌盐、锰盐、锌钙盐磷化膜的涂漆试样经24h耐盐雾试验后,铁盐磷化膜的涂漆试样经8h耐盐雾试验后,除划痕部位处,漆膜无起泡,脱落及生锈等现象。

注:划疫部位系指划痕低可侧的附近宽度0.5m加,3检验方法

3.1外观检验

在天然光或混个照明条件下,用H视检查,大然光照度要求不小于100lx,采光系数最低值为2%:混合照明的光照度要求不小于600[x。3.2磷化膜重量测定法

GB 6807—86

经过2.3、2.4条及2.5.1款处理并干燥的试样,按附录A规定的方法测定膜层重量。3.8磷化膜耐蚀性能检验

3.3.1摄渍法:将工件或试样(已降至室温)浸人3%的氯化钠(NaC1)的水溶液中,在15~25℃下,保特规定的时间,取出工件或试样,随之洗净,吹干,日视捡查磷化表面是否出现锈蚀。3.3,2点滴法:磷化膜耐蚀性能的点滴法检验见附录D(参考件)。3.4漆膜耐蚀性能检验

3.4.1经2.3、2.4条及2.5.1款处理并十燥后的磷化试样,按GB1765一79《测定耐湿热、耐盐雾、耐候性(人工加速)的漆膜制备法》中第3条制板方法的规定,喷涂·-层厚度为25~35m的A04-9白色基烘漆,室漏干燥30min,再放人温鼓风烘箱中,在温度102~107℃下烘2h。「燥后的试样,用名蜡和松香1:1的混合物或性能较好的自1漆封边,封孔,在室温下置放24h,待试。3.4.2制备后的试样,用1%号缝纫机针将漆膜划成长12cm的交叉对角线(划痕深至钢铁基体,对角线不贯穿对角,对角线端点*对角成等距离),取试样兰片,划痕面朝1,然后将试样置于符GB1771一79《漆膜耐盐雾测定法》的盐雾试验箱1,按其规定的试验条件连续试验。3..3检查时,取出试样,用自来水冲净试样表面上所沉积的盐分,冷风快速吹F(或毛巾、滤纸吸),月视捡含试样表面。

验收规则

4.1工件磷化后的质量检验包括外观、磷化膜重量、磷化膜耐蚀性能及漆膜耐蚀性能检验。4.2外观检验验收按下列规定;

4.2.1人工件和重要T件应100%进行检验并逐验收。4.2.2一般L休(包括小工件或小零件)可按GH2828一81《逐批检食计数抽样程序及抽样衣》抽样检验验收,检验规则见附录B(补充件)。4.3测定磷化膜重最时,在受试的一个行试样的平均值不合格,则再取一件行复验,者其均值仍不合格,则该批品为不个格。4.磷化!件由于数量,尺寸及形状不能按规定的方法进行耐蚀性能检验时,应按下列方法之·制作试样:

从实险下件切取-部分

4.4.2用与T件相同的材料长宽为70×150mm的试样与.L件同时进行处理,.5磷化膜蚀性能捡验时,应从每批工件抽取三件试样进行检验,其行件不格,则再取双倍试样行复验。若仍有-件不个格,则采用1.7条的规定进行检验并以其结果对准。4.6磷化膜重量及漆膜耐蚀件能检验为抽验,应作下列情况之一时进行:4.6.1新设计投产的产品

4.6.2企业规定的固期检验

4.6.3没备,或槽液配方改变

4.6.4其他认为必要时的检验。

1.7漆膜耐蚀性能检验时,在受试的一个试样中,其111有个试样不盒格,则再取双倍试样复验,若仍有一个试样不含格,则该批产品为不合格。CB6807—56

附录A

磷化膜重量测定法

(补充件)

本方法适用1钢铁表面生成的磷化膜单位面积膜层重量的测定。A.1一般规定

A.1.1仪器

.容器:玻璃的或其他适当材料的容器;b,分析天平,感星为0,1mg!

c。加热设备:用于控制退膜液的温度。A.1.2试样

试样的总表面积应尽可能的大。膜重小于1g/m2的试样的总表面积不应小于300cm2,膜重1~10g/m的试样的总丧面积不应小于200cm2。A.1.3试剂

退膜溶液,应由分析纯试剂和蒸馏水制备。A.2测定方法

将试样用分析天平称量准确至U.1mB,再浸人下表规定的退膜溶液中,取出后立即用自来水冲洗,然后用燕馏水冲洗,迅速干燥再称重。重复本操作,直至得到一个稳定的重量为止。退膜液组或分

磷化模类型

磷酸锌膜

磷酸铁膜、磷酸锰膜、磷

酸锌膜皮磷酸锌钙膜等

材料名称

氢氧化钠

乙一胺四酸四钠盐

三乙醇胺

三氧化铬

注:配制退膜液时,光用少证水将试剂溶解,再用水稀释至1L。A.3计算方法

磷化膜单位面积膜层量比,按下式计算:W

式中,W—膜重量、g/m2

Pl-退除磷化膜后试样的重,mgsP,—磷化后试样的重量,mg1

-磷化试样的总表面积,cm2。

取一个当行测定试样的均值。

工作条性

GB 680786

附录B

磷化膜外观检验规则

(补充件)

本规则适用于一般工件磷化后的外观检验。B.1磷化膜的外观检鉴应符合GB2828一81《逐批检查计数抽样程序及抽样表》的有关规定。B.2缺陷分类,磷化膜的外观缺陷分为轻缺陷及重缺陷。2.6.2款的允许缺陷属于轻缺陷,而2.6.3款中的不充诈缺陷属于重缺陷。B.外观检查时,一般根据磷化膜的外观颜色及膜层质罩进行验收,以有无重缺陷来判断合格或不合格,轻缺陷一般不用判断合格或不合格。B,4译批检查采用次抽样方案,初次捡查为正常检查,其缺陷类型、合格质鼠水平及检查水平按下表的规定,

缺陷类型

检查项目

合格质量水平(AQL)

检查水平

重缺陷

第2.6.3.1,2.6.3.2、2,6.3.3及2.6.3.4项0.25

B.5放宽检查、加严检查及暂停检查按GB2828一81中3.2.4.2项转移规则的规定。GB 6807 ---86

附录C

磷化膜厚度和单位面积膜层重量的换算关系(参考件)

磷化膜厚度(μm)和单位面积膜层重量(g/m\)的换算关系见于表。序度,μm

注:2)次轻级磷化膜重与厚度之比约为1.,轻级磷化膜重鼠厚度之比约为1~2。3 磷化膜量与原度之比 一般在 1 ~ 3 之间。单位面取膜具重鼠,g/u2

15 ~ 45

GB 6807—86

附录D

(参考件)

本方法适用丁稳定性生产中,工序间磷化膜耐蚀性能的快速检验。D.1检验溶液的成分和含量

硫酸铜

氯化钠

0.1N盐酸

Cus.-5H.0

13ml/L

注:(1检验溶液应健用化学纯试剂和蒸增水配制()溶液在5~35下有效期限为--周。D.2检验方法

在15~25℃下,在磷化表面滴滴检验溶被:同时启动秒表,观察液滴从天兰变为浅黄色或淡红色的时间。

D.3验收标准

点滴法用作上序间磷化膜质量的快速检验,其变色时间出供需双方商定。附加说明

本标准出中华人民共私国机械工业部提出,全国涂料和颜料标准化技术委员会涂漆前金属表面处理及涂漆工艺标准分技术委员会归口。本标准由机械工业部武议材料保护研究所负贡起草。本标准的丰要起草人鲁先庚、殷智、周读银、唐立新、徐仙桃、武文平、夏经权、禁松年、韩冰、雷峨筠。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。