GB/T 8051-1987

基本信息

标准号: GB/T 8051-1987

中文名称:计数序贯抽样检查程序及表

标准类别:国家标准(GB)

英文名称:Sequential sampling procedures and tables for inspection by attributes

标准状态:已作废

发布日期:1987-07-08

实施日期:1988-04-01

作废日期:2003-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:947569

标准分类号

标准ICS号:社会学、 服务、公司(企业)的组织和管理、行政、运输>>质量>>03.120.30统计方法的应用

中标分类号:综合>>基础学科>>A41数学

关联标准

替代情况:被GB/T 8051-2002代替

出版信息

页数:23页

标准价格:19.0 元

相关单位信息

标准简介

GB/T 8051-1987 计数序贯抽样检查程序及表 GB/T8051-1987 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

计数序贯抽样检查程序及表

Sequential sampling procedures and tablesfor inspection by attributesUDC $11,213.2

:58.562012

GB 8051—87

本标准规定了以合格质量水平或极限质量(按每百单位产品不合格品数或每百单位下均缺陷数)为质量指标的序贯抽样方案及实施程序。本标准主要适用于检验费时或检验费用较盘,需要尽可能减少抽样量的场合,可用于连续批产品的抽样检查,在一定条件下也可用丁孤立批的抽样检查(见2.1)。1符号

本标准所用统计学名词术语见GB3358一82《统计学名词及符号》。1.1一般符号

不合格品率,或每单位平均缺陷数。合格质量,抽样检查中对应于:个确定的较高接收概率的被认为满意的批质量水平以不合格品率或每单位平均缺陷数表示。使用方风险质量,简称为CRQ。抽样检查中对应于一个确定的较低接收概率的批质盈水平。本标准规定按收概率为10%的批质量水平。极限质量。抽样检查中对应于较低接收概率的被认为不容许更劣的批质量水平。数值取为优先数,相应的使用方风险在10%左右。合格质量水半。抽样检查认为可以接收的连续提交检查批的过程半均上限值。生产方风险,即质量为P的批之拒收概率。使用方风险,即质量为P(或LQ)的批之接收概率。批的接收概率,当批的不合格品率(或每单位平均缺陷数)为P时,P:(P)就是抽查特性曲线单对应X轴为户值的纵坐标值。计数一次抽样方案的样本大小。计数一次抽样方案的合格判定数。1.2序贯抽样的符号

已抽检的单位产品的序号。

在抽检的个单位产品中,所发现的累计不合格品数(或缺陷数)。抽检到第1个单位产品时的合格判定数。抽检到第个单位产品时的不合格判定数。序贯抽样方案的参数。它是不合格判定线在纵坐标轴上的截距。序贯抽样方案的参数。它是合格判定线和不合格判定线的斜率。事先规定的截尾抽样数,当抽检到第nt个单位产品时,序贯抽样截止。在序贯抽样截止(n=nt)时的合格判定数。平均抽样个数(即ASN)。

不合格品率《或每单位平均缺陷数)为P时的平均样个数。在户=0、PPrs或P=α(每单位平均陷数)时,分别记为。,,,n,s,或。国家标准局1987-07-08批准

1988-0401实施

2 ,抽样方案的确定

2.1孤立批的捡查

GB 8051—87

当各检查批的质量之间无案切的联系,或虽有联系但生产的批数较少时,可把检查批作为孤之批来处理。使用本标准的序贯抛样方案,要求孤立批的批量N满足下述条件:N6nt

2.1.1每百单位产品不合格品数的检查(1)

具,合格质量与极限质量的规定合格质量PA与极限质量LQ应根据产品标准中对质量的要求,并考虑允许的最大样本大小,由生产方和使用方协商确定。

b.查敢样本大小字码

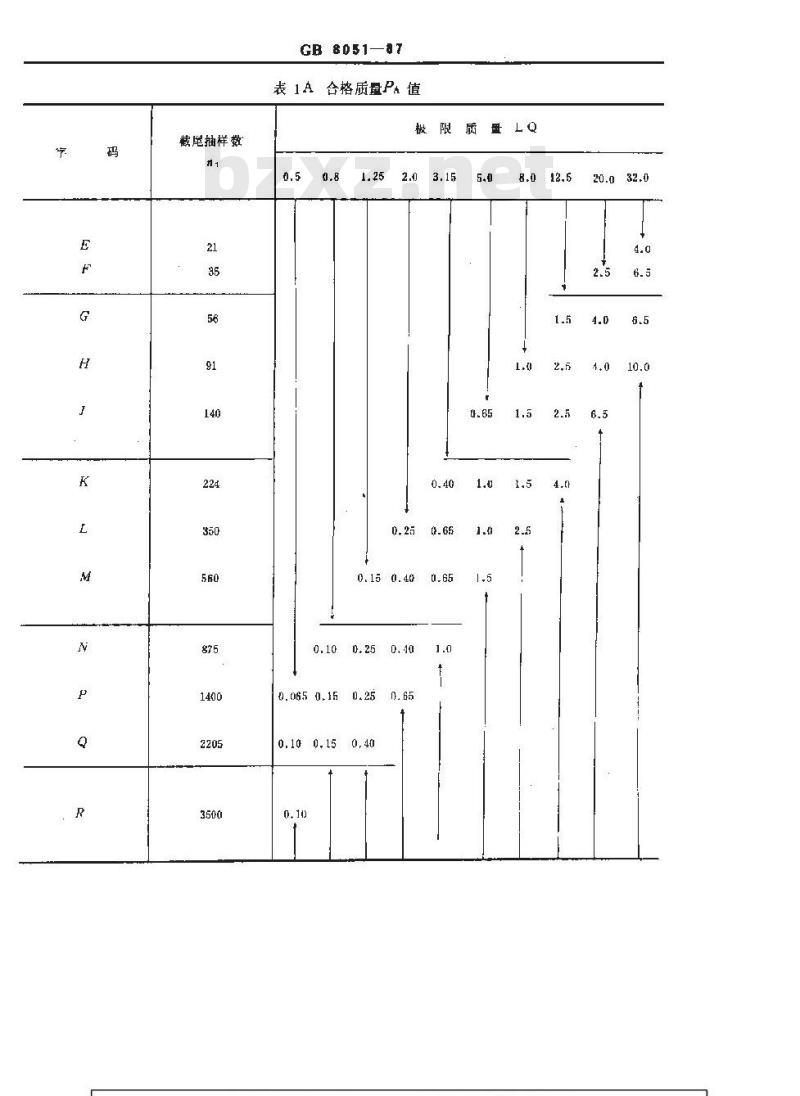

在表IA由极限质鼠LQ(每百单位产品不合格品数)所在的列,以及与要求的合格厨量P(每百单位产品不合格品数)最接近的表中值,查得此行所对应的样本大小字码。合格质量P所对应的生产方风险,随样本大小字码的不同而有所变化,字码所代表的样本大小越大,生产方风险α越小,各序贯抽样方案在合格质和极限质量时的接收概渐见表1B。c.抽样方案的检索

把合格质量P看作合格质量水平AQL,按样本大小字码利规定的合格质录PA,在表3中查得序贯抽样方案(该方案的半均抽样个数见表5)。查表方法:按样本大小字码水平向右,在截尾抽样数栏内读出值,再从这一样本字码所在行和规定的合格质量水平所在列相交处,读出序贯抽样方案的参数和,。如果在相交处是箭头,则沿者箭头方向,读出箭头所指的第一个参数和$,然后由此参数所在行向左,在截尾抽样数栏读出相应的nt值。

序贯抽样方案的合格判定数A和不合格判定数Rn按下式计算,An =-h +sn

Ra =h +en

再按下计算截尾合格判定数A:

(3)

2.1.2每百单位产品缺陷数的检查合格质晟P,和极限质盘工Q分别以每白单位产品平均缺陷数表示,它们的规定方法及抽样方案的检索与2.1.1相同。

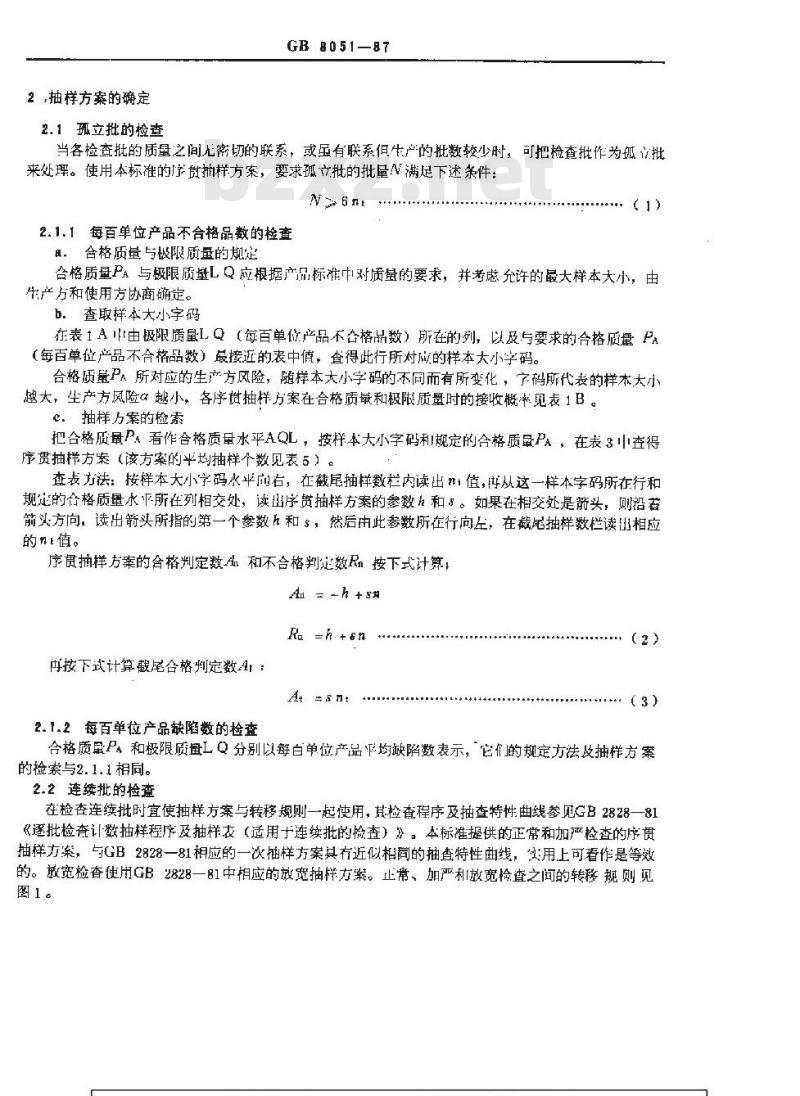

2.2连续批的检查

在检查连续批时宜使抽样方案与转移规则一起使用,其检查程序及抽查特性曲线参见GB2828一81《逐批检查计数抽样程序及抽样(适用于连续批的检查)》。本标准提供的正常和加严检查的序贯抽样方案,与GB2828一81相应的一次捆样方案具有近似相同的抽查特性曲线,实用上可看作是等效的。放宽检查使用GB2828一81中相应的放宽抽样方案。止常、加严利放宽检查之间的转移规则见图1。

连续1批含格,且样车

中不合格品或缺陷总数小于

等于界限数:并且生产正常

和负都门以可

有一批不合格:

股生产不正带+

或的此部门认为有必要

GB 8051—87

图I转移规则图

2.2.1每百单位产品不合格品数的检查连链批或少于五批

中有两批经初次艳查不合

迁续五批

经划次

查合帮

不各临批

数累计到五

暂停检查

根据批和规定的检杏水平,由表2确定样本大小字码。按样本人小字码和规定的合格质量水平(每百单位产不合格品数),在表3和表4查得序贯抽样方案。正常检查使用表3,加严检查使用表4(这些方案的均抽样个数见表5)。合格质量水平数值小丁或等于10,适用1按每白单位产品不合格品数(或缺陷数)的拾查,大于10的那些合格质量水平仅适用于按每白单位产品缺陷数的检查。查表方法及合格判定数4、不合格判定数R及截尾合格判定数At的计算见2.1.1C。2.2.2每百单位产品缺陷数的检查根据批置和规定的检查水平,由表2确定样本太小字码。按样本大小宁码和规定的合格质鼠水平(每白单位产品缺陷数),在表3和表4中查得序抛样方案。正常检查使用3,加严检查使用表4.

查表和计算的方法与2.2.1相同。3抽样方案的实施

3.1检查的程序

3.1.1孤立批的检查

截尾抽样数

GB 805187www.bzxz.net

表1A合格质量PA值

极限质量LQ

0.15 0.40

0.100.250.40

0.065 0.150.25

0.10 0.150,40

GB805187

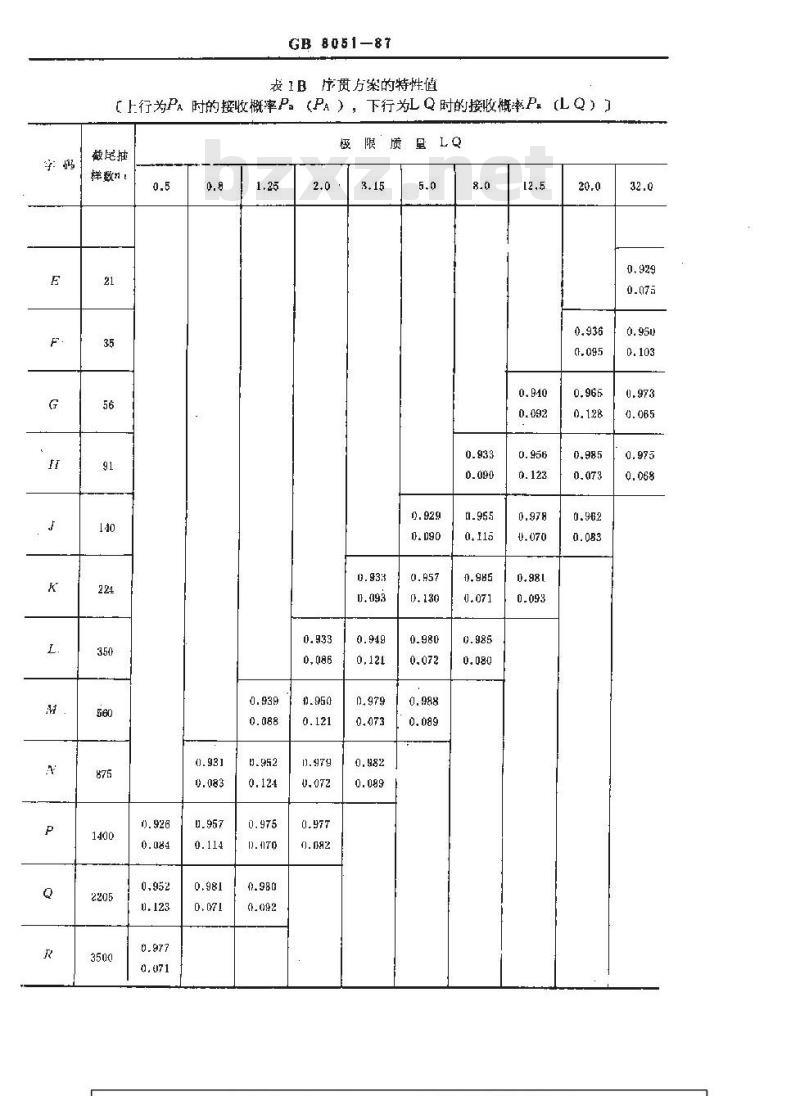

1B序贯方案的特性值

【上行为P时的接收概率P,(PA),下行为LQ时的接收概率P(LQ)】截尾拉

样数n

极限质

0, 115

批量范围

91 ~150

151-280

281 ~ 500

501~1200

1201~3200

3201~10000

10001~3500

35 001 - 150 000

150 001 ~ 500 000

501001

GB 8051--87

表 2 样本大小字码

特殊检

查水半

规定产品质量标准;

规定合格质量P、及极限质垦LQ,c.

查抽样方器:

d,,构成产品批,要求批盘NBne.

制作记录表或绘制检查图;

逐个抽取单位产品

一般检

遂个检否单位产品:

施检查次,就作出批合格、不合格或继续检查的判定,直至作出批合格与否的结论止。连续批的检查

规定产品质量标准;

规定检查水平,

规定合格质量水平,

构成产品批,确批量:

弯拙样方案!

制作记录表成绘制捡查图

逐个捆取单位产品1

逐个检查单位产品:

每捡查一次,就作出批合格、不合格或继续检查的判定,直至作出批合格与否的结论关山。3.2实施方法

GB 8061—87

从检查批的产品4随机地抽取单位产品,并按抽样的先后次序逐个地进行检查。每次的检查结果,即单位产品的不合格品数或缺陷数,同以前已抽检的全部单位产品中所发现的不合格品数或缺陷数累积起来,并按以下规则作出一次判断若累计不合格品数(或缺陷数)D小于或等于合格判定数A,就判定检查批合格。若累计不合格数(或缺陷数)大于或等于不合格判定数R(或At+1),就判定检查批不合格。

若Dn大于而又小于Rn(或A+1),则继续抽取--个单位产品进行检查,并重复上述过程,直至能作出合格或不合格的判定为止。当抽样数达到截尾抽样数时,就不再继续抽样,而改按以下规则作出判断:若累计不合格品数(或缺陷数)D,小于等于截尾合格判定数4,,则判为合格,反之就判为不合格。

具体实施可采用下述列丧法或作图法。另外,在附录A中还推荐了一-种等效的方法一记分法。3.2.1 列表法

检查时先制作一个记录表(见表6),在表的第(1)栏内记人抽检的单位产品序号n,第(2)和第(5)栏内分别记人-4。和R值,前者按式(2)算得的数值弃小数后取为数,后者按式(2)算得的数值将小数进位后取为整数。当算得的Rn值大丁4t+1时,就不再计算,并取Rn=A.+1记录表的长度列到n=nt为止,这时An=At,A按式(3)算得的数俏含弃小数后取为整数。第(3)栏内记录每次抽样的检查结果(合格品记为“0”,不合格品记为“1”,缺陷数则为0,1,2,…)。第(4)栏内记下第(3)栏结果的累积值,以此值同Aa(或4)R(或At+1)进行比较,就能作出判断。另外,还需计算允许作出批合格和批不合格的最小值,并在第(2)栏和第(5)栏中用*号作出相应的标记。允许作出批合格的最小\值为大于的整数。允许作出批不合格的最小n值,在不合格品率检查时为大于—\-。的整数,在缺陷数检查时关

#=1,但在第-个被检单位产品中的缺陷数要人于或等于h+5。3.2.2作图法

:在直角坐标中取横坐标轴表示n值,纵坐标轴表示累计不合格品数(或累计缺陷数)D,则式(2)在图中显示为两条平行的斜线L和R,其斜率都为,截距分别为一h和,见图2。同时,在截昆抽样数处作·垂线,此垂线与斜线=5π的交点之纵坐标为截尾合格划定数At,过点(nt,At)作水线与斜线Le相交所凯成的折线为不合格判定线,斜线L与垂线至At为止所组成的折线为合格判定线。不合格判定线及其以上的区域为不合格区,合格判定线及其以下的区域为合格区:在两条线之问的区域为继续检查区。检查时按已抽检的产品数及其所对应的累计不合格品数值在图上画点,并用细线将各点连成折线。指点(n,Dn)落在继绞检查区内,就再抽一个样品进行检查,若点(n,D)落在合格区,则判定批合格+若点(\,D)落在不介格区,则判定批不合格。序贯抽样方案确延后,就可预先制出分战三个区域的检查图,供现场检查时使用。Dn

不合橘区

LetRa=h+ Bn)

GB8051—87

续校旗区

-h*en)

合榕区

检查样品数

图2截唇序贯抽样

8051—8了

表3正常检查截昆贯方案的参数

::04

注表中使用相应的-

一次抽样方案,廿使用相应的一次抽样方案或下面的序迅方案。0+40

电::890

8: 29%

GB 8051—87

续表3正常检杏截昆序贯方案的参数4.0

8: 752e

0,4276

::34

电话:

GB 8051-87

表4加严检查截尾贯方案的签数

0: 08ia

.07.27

注:表*使用相应的“次抽样方案使用相应的一次抽样方案或下而的序留方率。D, 4th

台格质量水平

电,559

R::12

GB8051—87

加严检查截尾宁贯方案的参数

te amo

0, 2a7m

2:76

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

计数序贯抽样检查程序及表

Sequential sampling procedures and tablesfor inspection by attributesUDC $11,213.2

:58.562012

GB 8051—87

本标准规定了以合格质量水平或极限质量(按每百单位产品不合格品数或每百单位下均缺陷数)为质量指标的序贯抽样方案及实施程序。本标准主要适用于检验费时或检验费用较盘,需要尽可能减少抽样量的场合,可用于连续批产品的抽样检查,在一定条件下也可用丁孤立批的抽样检查(见2.1)。1符号

本标准所用统计学名词术语见GB3358一82《统计学名词及符号》。1.1一般符号

不合格品率,或每单位平均缺陷数。合格质量,抽样检查中对应于:个确定的较高接收概率的被认为满意的批质量水平以不合格品率或每单位平均缺陷数表示。使用方风险质量,简称为CRQ。抽样检查中对应于一个确定的较低接收概率的批质盈水平。本标准规定按收概率为10%的批质量水平。极限质量。抽样检查中对应于较低接收概率的被认为不容许更劣的批质量水平。数值取为优先数,相应的使用方风险在10%左右。合格质量水半。抽样检查认为可以接收的连续提交检查批的过程半均上限值。生产方风险,即质量为P的批之拒收概率。使用方风险,即质量为P(或LQ)的批之接收概率。批的接收概率,当批的不合格品率(或每单位平均缺陷数)为P时,P:(P)就是抽查特性曲线单对应X轴为户值的纵坐标值。计数一次抽样方案的样本大小。计数一次抽样方案的合格判定数。1.2序贯抽样的符号

已抽检的单位产品的序号。

在抽检的个单位产品中,所发现的累计不合格品数(或缺陷数)。抽检到第1个单位产品时的合格判定数。抽检到第个单位产品时的不合格判定数。序贯抽样方案的参数。它是不合格判定线在纵坐标轴上的截距。序贯抽样方案的参数。它是合格判定线和不合格判定线的斜率。事先规定的截尾抽样数,当抽检到第nt个单位产品时,序贯抽样截止。在序贯抽样截止(n=nt)时的合格判定数。平均抽样个数(即ASN)。

不合格品率《或每单位平均缺陷数)为P时的平均样个数。在户=0、PPrs或P=α(每单位平均陷数)时,分别记为。,,,n,s,或。国家标准局1987-07-08批准

1988-0401实施

2 ,抽样方案的确定

2.1孤立批的捡查

GB 8051—87

当各检查批的质量之间无案切的联系,或虽有联系但生产的批数较少时,可把检查批作为孤之批来处理。使用本标准的序贯抛样方案,要求孤立批的批量N满足下述条件:N6nt

2.1.1每百单位产品不合格品数的检查(1)

具,合格质量与极限质量的规定合格质量PA与极限质量LQ应根据产品标准中对质量的要求,并考虑允许的最大样本大小,由生产方和使用方协商确定。

b.查敢样本大小字码

在表IA由极限质鼠LQ(每百单位产品不合格品数)所在的列,以及与要求的合格厨量P(每百单位产品不合格品数)最接近的表中值,查得此行所对应的样本大小字码。合格质量P所对应的生产方风险,随样本大小字码的不同而有所变化,字码所代表的样本大小越大,生产方风险α越小,各序贯抽样方案在合格质和极限质量时的接收概渐见表1B。c.抽样方案的检索

把合格质量P看作合格质量水平AQL,按样本大小字码利规定的合格质录PA,在表3中查得序贯抽样方案(该方案的半均抽样个数见表5)。查表方法:按样本大小字码水平向右,在截尾抽样数栏内读出值,再从这一样本字码所在行和规定的合格质量水平所在列相交处,读出序贯抽样方案的参数和,。如果在相交处是箭头,则沿者箭头方向,读出箭头所指的第一个参数和$,然后由此参数所在行向左,在截尾抽样数栏读出相应的nt值。

序贯抽样方案的合格判定数A和不合格判定数Rn按下式计算,An =-h +sn

Ra =h +en

再按下计算截尾合格判定数A:

(3)

2.1.2每百单位产品缺陷数的检查合格质晟P,和极限质盘工Q分别以每白单位产品平均缺陷数表示,它们的规定方法及抽样方案的检索与2.1.1相同。

2.2连续批的检查

在检查连续批时宜使抽样方案与转移规则一起使用,其检查程序及抽查特性曲线参见GB2828一81《逐批检查计数抽样程序及抽样(适用于连续批的检查)》。本标准提供的正常和加严检查的序贯抽样方案,与GB2828一81相应的一次捆样方案具有近似相同的抽查特性曲线,实用上可看作是等效的。放宽检查使用GB2828一81中相应的放宽抽样方案。止常、加严利放宽检查之间的转移规则见图1。

连续1批含格,且样车

中不合格品或缺陷总数小于

等于界限数:并且生产正常

和负都门以可

有一批不合格:

股生产不正带+

或的此部门认为有必要

GB 8051—87

图I转移规则图

2.2.1每百单位产品不合格品数的检查连链批或少于五批

中有两批经初次艳查不合

迁续五批

经划次

查合帮

不各临批

数累计到五

暂停检查

根据批和规定的检杏水平,由表2确定样本大小字码。按样本人小字码和规定的合格质量水平(每百单位产不合格品数),在表3和表4查得序贯抽样方案。正常检查使用表3,加严检查使用表4(这些方案的均抽样个数见表5)。合格质量水平数值小丁或等于10,适用1按每白单位产品不合格品数(或缺陷数)的拾查,大于10的那些合格质量水平仅适用于按每白单位产品缺陷数的检查。查表方法及合格判定数4、不合格判定数R及截尾合格判定数At的计算见2.1.1C。2.2.2每百单位产品缺陷数的检查根据批置和规定的检查水平,由表2确定样本太小字码。按样本大小宁码和规定的合格质鼠水平(每白单位产品缺陷数),在表3和表4中查得序抛样方案。正常检查使用3,加严检查使用表4.

查表和计算的方法与2.2.1相同。3抽样方案的实施

3.1检查的程序

3.1.1孤立批的检查

截尾抽样数

GB 805187www.bzxz.net

表1A合格质量PA值

极限质量LQ

0.15 0.40

0.100.250.40

0.065 0.150.25

0.10 0.150,40

GB805187

1B序贯方案的特性值

【上行为P时的接收概率P,(PA),下行为LQ时的接收概率P(LQ)】截尾拉

样数n

极限质

0, 115

批量范围

91 ~150

151-280

281 ~ 500

501~1200

1201~3200

3201~10000

10001~3500

35 001 - 150 000

150 001 ~ 500 000

501001

GB 8051--87

表 2 样本大小字码

特殊检

查水半

规定产品质量标准;

规定合格质量P、及极限质垦LQ,c.

查抽样方器:

d,,构成产品批,要求批盘NBne.

制作记录表或绘制检查图;

逐个抽取单位产品

一般检

遂个检否单位产品:

施检查次,就作出批合格、不合格或继续检查的判定,直至作出批合格与否的结论止。连续批的检查

规定产品质量标准;

规定检查水平,

规定合格质量水平,

构成产品批,确批量:

弯拙样方案!

制作记录表成绘制捡查图

逐个捆取单位产品1

逐个检查单位产品:

每捡查一次,就作出批合格、不合格或继续检查的判定,直至作出批合格与否的结论关山。3.2实施方法

GB 8061—87

从检查批的产品4随机地抽取单位产品,并按抽样的先后次序逐个地进行检查。每次的检查结果,即单位产品的不合格品数或缺陷数,同以前已抽检的全部单位产品中所发现的不合格品数或缺陷数累积起来,并按以下规则作出一次判断若累计不合格品数(或缺陷数)D小于或等于合格判定数A,就判定检查批合格。若累计不合格数(或缺陷数)大于或等于不合格判定数R(或At+1),就判定检查批不合格。

若Dn大于而又小于Rn(或A+1),则继续抽取--个单位产品进行检查,并重复上述过程,直至能作出合格或不合格的判定为止。当抽样数达到截尾抽样数时,就不再继续抽样,而改按以下规则作出判断:若累计不合格品数(或缺陷数)D,小于等于截尾合格判定数4,,则判为合格,反之就判为不合格。

具体实施可采用下述列丧法或作图法。另外,在附录A中还推荐了一-种等效的方法一记分法。3.2.1 列表法

检查时先制作一个记录表(见表6),在表的第(1)栏内记人抽检的单位产品序号n,第(2)和第(5)栏内分别记人-4。和R值,前者按式(2)算得的数值弃小数后取为数,后者按式(2)算得的数值将小数进位后取为整数。当算得的Rn值大丁4t+1时,就不再计算,并取Rn=A.+1记录表的长度列到n=nt为止,这时An=At,A按式(3)算得的数俏含弃小数后取为整数。第(3)栏内记录每次抽样的检查结果(合格品记为“0”,不合格品记为“1”,缺陷数则为0,1,2,…)。第(4)栏内记下第(3)栏结果的累积值,以此值同Aa(或4)R(或At+1)进行比较,就能作出判断。另外,还需计算允许作出批合格和批不合格的最小值,并在第(2)栏和第(5)栏中用*号作出相应的标记。允许作出批合格的最小\值为大于的整数。允许作出批不合格的最小n值,在不合格品率检查时为大于—\-。的整数,在缺陷数检查时关

#=1,但在第-个被检单位产品中的缺陷数要人于或等于h+5。3.2.2作图法

:在直角坐标中取横坐标轴表示n值,纵坐标轴表示累计不合格品数(或累计缺陷数)D,则式(2)在图中显示为两条平行的斜线L和R,其斜率都为,截距分别为一h和,见图2。同时,在截昆抽样数处作·垂线,此垂线与斜线=5π的交点之纵坐标为截尾合格划定数At,过点(nt,At)作水线与斜线Le相交所凯成的折线为不合格判定线,斜线L与垂线至At为止所组成的折线为合格判定线。不合格判定线及其以上的区域为不合格区,合格判定线及其以下的区域为合格区:在两条线之问的区域为继续检查区。检查时按已抽检的产品数及其所对应的累计不合格品数值在图上画点,并用细线将各点连成折线。指点(n,Dn)落在继绞检查区内,就再抽一个样品进行检查,若点(n,D)落在合格区,则判定批合格+若点(\,D)落在不介格区,则判定批不合格。序贯抽样方案确延后,就可预先制出分战三个区域的检查图,供现场检查时使用。Dn

不合橘区

LetRa=h+ Bn)

GB8051—87

续校旗区

-h*en)

合榕区

检查样品数

图2截唇序贯抽样

8051—8了

表3正常检查截昆贯方案的参数

::04

注表中使用相应的-

一次抽样方案,廿使用相应的一次抽样方案或下面的序迅方案。0+40

电::890

8: 29%

GB 8051—87

续表3正常检杏截昆序贯方案的参数4.0

8: 752e

0,4276

::34

电话:

GB 8051-87

表4加严检查截尾贯方案的签数

0: 08ia

.07.27

注:表*使用相应的“次抽样方案使用相应的一次抽样方案或下而的序留方率。D, 4th

台格质量水平

电,559

R::12

GB8051—87

加严检查截尾宁贯方案的参数

te amo

0, 2a7m

2:76

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。