GB/T 7790-1996

基本信息

标准号: GB/T 7790-1996

中文名称:防锈漆耐阴极剥离性试验方法

标准类别:国家标准(GB)

英文名称: Test method for cathodic disbonding resistance of anti-rust paint

标准状态:已作废

发布日期:1996-01-25

实施日期:1996-10-01

作废日期:2009-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:129007

标准分类号

标准ICS号:涂料和颜料工业>>87.040涂料和清漆

中标分类号:船舶>>船舶综合>>U05船舶用材料及其检验方法

关联标准

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:7, 字数:10千字

标准价格:8.0 元

出版日期:1996-10-01

相关单位信息

首发日期:1987-05-25

复审日期:2004-10-14

起草人:金晓鸿

起草单位:洛阳船舶材料研究所

归口单位:全国海洋船标准化技术委员会

提出单位:中国船舶工业总公司

发布部门:国家技术监督局

主管部门:中国船舶工业集团公司

标准简介

本标准规定了防锈漆耐阴极剥离性试验方法的试验装置、试样制备、试验条件、试验程序、试验结果评定及试验报告。本标准适用于在海洋环境中船舶和海洋结构物单层或多层保护涂料在阴极保护下耐阴极剥离性的试验方法。 GB/T 7790-1996 防锈漆耐阴极剥离性试验方法 GB/T7790-1996 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

防锈漆耐阴极剥离性

试验方法

Test method for the resistance of cathodicdisbondment of anticorrosive paint1主题内容与适用范圈

GB/T7790-1996

代替GB7790—87

本标准规定了防锈漆耐阴极剥离性试验方法的试验装置、试样制备、试验条件、试验程序、试验结果评定及试验报告。

本标准适用于在海洋环境中船期和海洋结构物单层或多层保护涂料在阴极保护下耐阴极剥离性的试验方法。

2引用标准

GB712船体用结构钢

GB8923涂装前钢材表面锈蚀等级和除锈等级GB9277.2色漆涂层老化的评价第二部分:起泡等级的评定GB/T13288涂装前钢材表面粗糙度等级的评定(比较样板法)GB/T13452.2色漆和清漆漆膜厚度的测定SY J19镁合金栖牲阳极应用技术标准3术语

3.1阴极剥离

由于阴极产物的作用,使涂层与基体之间的附着性遭到破坏。3.2试验电位

在阴极保护下涂有防锈漆的试样相对参比电极的电位。3.3试样边缘效应区

试样边缘10mm内的区域。bZxz.net

3.4试样有效区

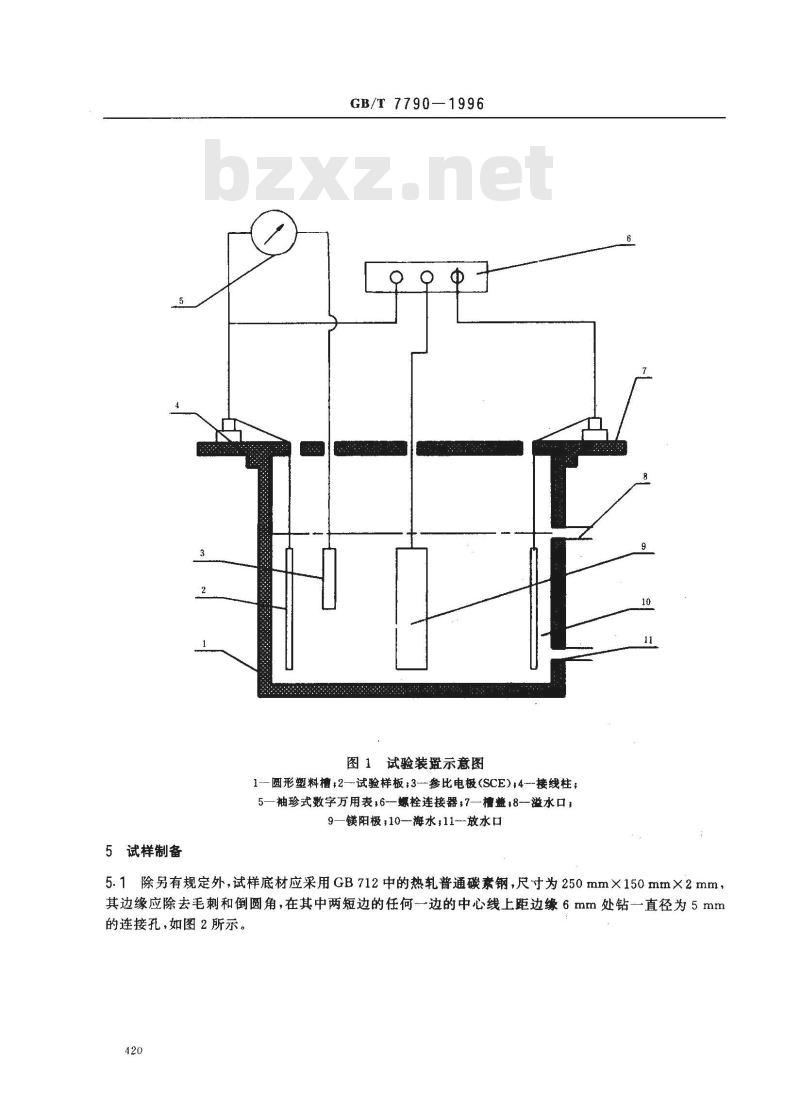

除去试样边缘效应区的试验面积。4试验装量

试验装置示意图见图1。试验容器为一圆形塑料槽,其直径应不小于500mm,高度应不小于400 mm,配有盖子、试样固定架等。国家技术监督局1996-01-25批准1996-10-01实施

5试样制备

GB/T7790—1996

图1试验装置示意图

1--圆形塑料槽+2—试验样板;3-参比电极(SCE)+4--接线柱;5—袖珍式数字万用表,6螺栓连接器,7一槽盖,8溢水口,9—镁阳极,10—海水,11放水口5.1除另有规定外,试样底材应采用GB712中的热轧普通碳素钢,尺寸为250mm×150mm×2mm,其边缘应除去毛刺和倒圆角,在其中两短边的任何一边的中心线上距边缘6mm处钻一直径为5mm的连接孔,如图2所示。

GB/T7790—1996

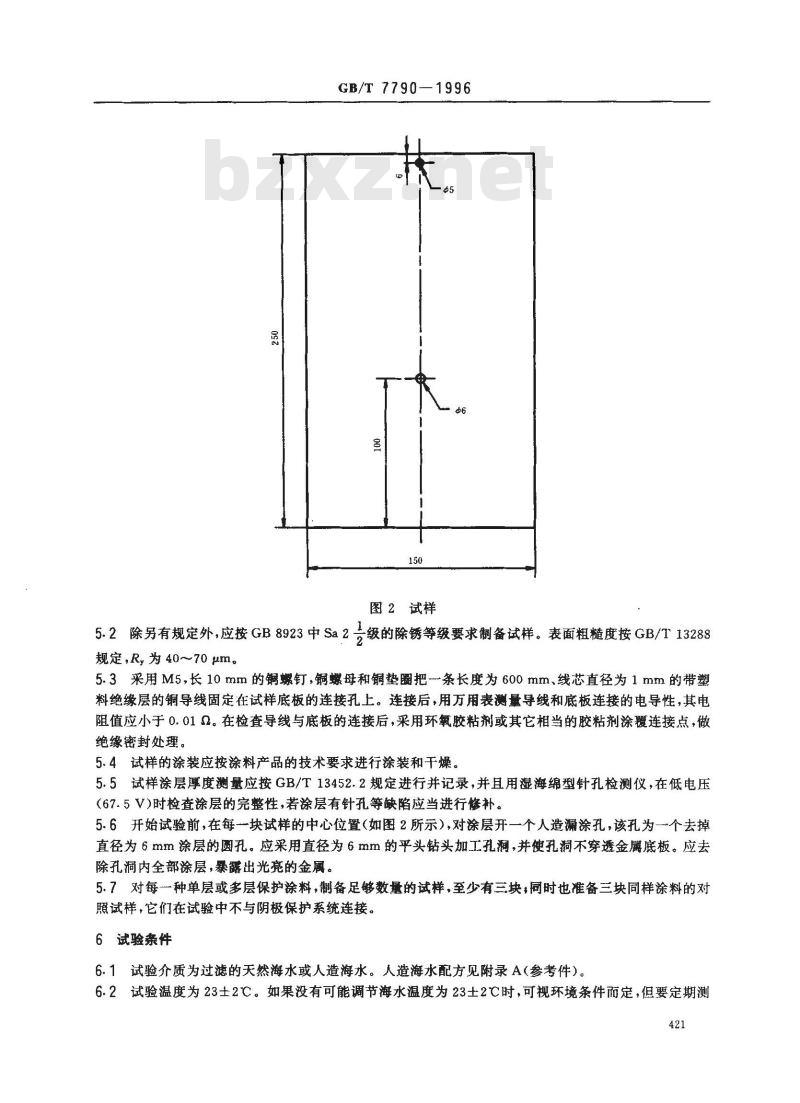

图2试样

5.2除另有规定外,应按GB 8923中 Sa?专线级的除锈等级要求制备试祥。表面粗糙度按GB/T13288规定,R,为40~70μm。

5.3采用M5,长10mm的螺钉,铜螺母和铜垫圈把-条长度为600mm、线芯直径为1mm的带塑料绝缘层的铜导线固定在试样底板的连接孔上。连接后,用万用表测量导线和底板连接的电导性,其电阻值应小于0.01Q。在检查导线与底板的连接后,采用环氧胶粘剂或其它相当的胶粘剂涂覆连接点,做绝缘密封处理。

5.4试样的涂装应按涂料产品的技术要求进行涂装和干燥。5.5试样涂层厚度测量应按GB/T13452.2规定进行并记录,并且用湿海绵型针孔检测仪,在低电压(67.5V)时检查涂层的完整性,若涂层有针孔等缺陷应当进行修补。5.6开始试验前,在每一块试样的中心位置(如图2所示),对涂层开一个人造漏涂孔,该孔为一个去掉直径为6mm涂层的圆孔。应采用直径为6mm的平头钻头加工孔润,并使孔洞不穿透金属底板。应去除扎洞内全部涂层,暴露出光亮的金属。5.7对每一种单层或多层保护涂料,制备足够数量的试样,至少有三块,同时也准备三块同样涂料的对照试样,它们在试验中不与阴极保护系统连接。6试验条件

6.1试验介质为过滤的天然海水或人造海水。人造海水配方见附录A(参考件)。6.2试验温度为23士2℃。如果没有可能调节海水温度为23土2℃时,可视环境条件而定,但要定期测421

量容器内电解质的温度并记录。GB/T7790-1996

6.3试验电位由镁合金牺牲阳极决定,性能应符合SYJ19的规定。镁阳极是直径为52mm,长度为240mm的圆棒,重量约为1kg(包括埋入阳极内一根M12×30mm的钢质螺栓)。7试验程序

7.1试验前对试样进行检查、记录和拍照。7.2向塑料槽内注入天然海水或人造海水,将水温调整为试验温度,每日添加自来水以保持容器内原有液面高度。

7.3在容器中央悬吊镁阳极,试样沿着容器四周与阳极等距排列,试样中带有人造漏涂孔面对阳极。每块试样与阳极距离不小于150mm,距离容器底不小于50mm。要保证试样完全漫泡,并且保持试样间不接触,也不与容器壁接触。

7.4在容器内空间允许条件下,可在适当位置放置对照试样,但不要把对照试样与阳极连接。若容器中空间有限,可把对照试样放在另一个容器内,其试验介质、环境条件与试验容器一致,并在试验报告中说明。

7.5把参比电极放在试样附近,但不要遮挡人造漏涂孔。7.6采用一螺栓连接器把每块试样的导线与阳极导线连接。测量试样与参比电极之间的电位为试验电位,在试验中保持电位稳定。

7.7试验周期为30d。在试验的第周内应每天检查一次试验电位和试样的涂层,自第二周起每周检查二次,每次检查后应作详细记录。检查时,取出试样,用自来水仔细冲洗,用滤纸或软布轻轻擦干,检查涂层的起泡、剥离等破坏现象,然后重新放入塑料槽中。如果涂层表面变化明显,则应加拍照片。7.8试验结束后,用自来水彻底冲洗每块试样,仔细处置不应损坏涂层。8试验结果评定

8.1首先对试样作直观检查。记录起泡的密度、大小和距人造漏涂孔的距离,按GB9277.2要求进行评定。若试样背面也是涂装同样的涂料,则亦作同样检查。8.2检查人造漏涂孔周围涂层附着力降低(即阴极剥离)的情况:用一锋利小力沿着人造漏涂孔边缘涂层底部轻轻剥起所有已松动的涂层或已剥开的涂层,计算试样有效区的剥离面积,在检查后对每一块试样拍摄照片。

8.3按第8.1和8.2条要求对对照试样也作同样检查。9试验报告

试验报告至少包括下列内容:

试验所用的标准号,

试验涂料的类型、名称和代号,试验条件,

每块试样涂层的平均厚度;

每块试样涂层起泡的状况和程度;每块试样在人造涂孔周围涂层剥离的面积,每块试样在直观检查和剥离涂层后的照片,h.

对照试样试验后涂层的情况;

检查日期和检查人。

A1配方1

GB/T7790-1996

附录A

人造海水配方

(参考件)

用氯化钠、硫酸钠和碳酸钠各10g以无水态计算的工业级盐类,溶于自来水中,并稀释到总量为1L。

配方2

用23g氮化钠(NaC1),8.9g10水硫酸钠(NazSO,·10H,O),9.8g6水氯化镁(MgClz6H,0)和1.2g无水氯化钙(CaCl)溶于自来水中并稀释到总量为1L。附加说明:

本标准由中国船舶工业总公司提出。本标准由全国海洋船标准化技术委员会船用材料应用工艺分技术委员会归口。本标准由洛阳船舶材料研究所负责起草。本标准主要起草人金晓鸿。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

防锈漆耐阴极剥离性

试验方法

Test method for the resistance of cathodicdisbondment of anticorrosive paint1主题内容与适用范圈

GB/T7790-1996

代替GB7790—87

本标准规定了防锈漆耐阴极剥离性试验方法的试验装置、试样制备、试验条件、试验程序、试验结果评定及试验报告。

本标准适用于在海洋环境中船期和海洋结构物单层或多层保护涂料在阴极保护下耐阴极剥离性的试验方法。

2引用标准

GB712船体用结构钢

GB8923涂装前钢材表面锈蚀等级和除锈等级GB9277.2色漆涂层老化的评价第二部分:起泡等级的评定GB/T13288涂装前钢材表面粗糙度等级的评定(比较样板法)GB/T13452.2色漆和清漆漆膜厚度的测定SY J19镁合金栖牲阳极应用技术标准3术语

3.1阴极剥离

由于阴极产物的作用,使涂层与基体之间的附着性遭到破坏。3.2试验电位

在阴极保护下涂有防锈漆的试样相对参比电极的电位。3.3试样边缘效应区

试样边缘10mm内的区域。bZxz.net

3.4试样有效区

除去试样边缘效应区的试验面积。4试验装量

试验装置示意图见图1。试验容器为一圆形塑料槽,其直径应不小于500mm,高度应不小于400 mm,配有盖子、试样固定架等。国家技术监督局1996-01-25批准1996-10-01实施

5试样制备

GB/T7790—1996

图1试验装置示意图

1--圆形塑料槽+2—试验样板;3-参比电极(SCE)+4--接线柱;5—袖珍式数字万用表,6螺栓连接器,7一槽盖,8溢水口,9—镁阳极,10—海水,11放水口5.1除另有规定外,试样底材应采用GB712中的热轧普通碳素钢,尺寸为250mm×150mm×2mm,其边缘应除去毛刺和倒圆角,在其中两短边的任何一边的中心线上距边缘6mm处钻一直径为5mm的连接孔,如图2所示。

GB/T7790—1996

图2试样

5.2除另有规定外,应按GB 8923中 Sa?专线级的除锈等级要求制备试祥。表面粗糙度按GB/T13288规定,R,为40~70μm。

5.3采用M5,长10mm的螺钉,铜螺母和铜垫圈把-条长度为600mm、线芯直径为1mm的带塑料绝缘层的铜导线固定在试样底板的连接孔上。连接后,用万用表测量导线和底板连接的电导性,其电阻值应小于0.01Q。在检查导线与底板的连接后,采用环氧胶粘剂或其它相当的胶粘剂涂覆连接点,做绝缘密封处理。

5.4试样的涂装应按涂料产品的技术要求进行涂装和干燥。5.5试样涂层厚度测量应按GB/T13452.2规定进行并记录,并且用湿海绵型针孔检测仪,在低电压(67.5V)时检查涂层的完整性,若涂层有针孔等缺陷应当进行修补。5.6开始试验前,在每一块试样的中心位置(如图2所示),对涂层开一个人造漏涂孔,该孔为一个去掉直径为6mm涂层的圆孔。应采用直径为6mm的平头钻头加工孔润,并使孔洞不穿透金属底板。应去除扎洞内全部涂层,暴露出光亮的金属。5.7对每一种单层或多层保护涂料,制备足够数量的试样,至少有三块,同时也准备三块同样涂料的对照试样,它们在试验中不与阴极保护系统连接。6试验条件

6.1试验介质为过滤的天然海水或人造海水。人造海水配方见附录A(参考件)。6.2试验温度为23士2℃。如果没有可能调节海水温度为23土2℃时,可视环境条件而定,但要定期测421

量容器内电解质的温度并记录。GB/T7790-1996

6.3试验电位由镁合金牺牲阳极决定,性能应符合SYJ19的规定。镁阳极是直径为52mm,长度为240mm的圆棒,重量约为1kg(包括埋入阳极内一根M12×30mm的钢质螺栓)。7试验程序

7.1试验前对试样进行检查、记录和拍照。7.2向塑料槽内注入天然海水或人造海水,将水温调整为试验温度,每日添加自来水以保持容器内原有液面高度。

7.3在容器中央悬吊镁阳极,试样沿着容器四周与阳极等距排列,试样中带有人造漏涂孔面对阳极。每块试样与阳极距离不小于150mm,距离容器底不小于50mm。要保证试样完全漫泡,并且保持试样间不接触,也不与容器壁接触。

7.4在容器内空间允许条件下,可在适当位置放置对照试样,但不要把对照试样与阳极连接。若容器中空间有限,可把对照试样放在另一个容器内,其试验介质、环境条件与试验容器一致,并在试验报告中说明。

7.5把参比电极放在试样附近,但不要遮挡人造漏涂孔。7.6采用一螺栓连接器把每块试样的导线与阳极导线连接。测量试样与参比电极之间的电位为试验电位,在试验中保持电位稳定。

7.7试验周期为30d。在试验的第周内应每天检查一次试验电位和试样的涂层,自第二周起每周检查二次,每次检查后应作详细记录。检查时,取出试样,用自来水仔细冲洗,用滤纸或软布轻轻擦干,检查涂层的起泡、剥离等破坏现象,然后重新放入塑料槽中。如果涂层表面变化明显,则应加拍照片。7.8试验结束后,用自来水彻底冲洗每块试样,仔细处置不应损坏涂层。8试验结果评定

8.1首先对试样作直观检查。记录起泡的密度、大小和距人造漏涂孔的距离,按GB9277.2要求进行评定。若试样背面也是涂装同样的涂料,则亦作同样检查。8.2检查人造漏涂孔周围涂层附着力降低(即阴极剥离)的情况:用一锋利小力沿着人造漏涂孔边缘涂层底部轻轻剥起所有已松动的涂层或已剥开的涂层,计算试样有效区的剥离面积,在检查后对每一块试样拍摄照片。

8.3按第8.1和8.2条要求对对照试样也作同样检查。9试验报告

试验报告至少包括下列内容:

试验所用的标准号,

试验涂料的类型、名称和代号,试验条件,

每块试样涂层的平均厚度;

每块试样涂层起泡的状况和程度;每块试样在人造涂孔周围涂层剥离的面积,每块试样在直观检查和剥离涂层后的照片,h.

对照试样试验后涂层的情况;

检查日期和检查人。

A1配方1

GB/T7790-1996

附录A

人造海水配方

(参考件)

用氯化钠、硫酸钠和碳酸钠各10g以无水态计算的工业级盐类,溶于自来水中,并稀释到总量为1L。

配方2

用23g氮化钠(NaC1),8.9g10水硫酸钠(NazSO,·10H,O),9.8g6水氯化镁(MgClz6H,0)和1.2g无水氯化钙(CaCl)溶于自来水中并稀释到总量为1L。附加说明:

本标准由中国船舶工业总公司提出。本标准由全国海洋船标准化技术委员会船用材料应用工艺分技术委员会归口。本标准由洛阳船舶材料研究所负责起草。本标准主要起草人金晓鸿。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。