GB/T 13148-1991

基本信息

标准号: GB/T 13148-1991

中文名称:不锈钢复合钢板焊接技术条件

标准类别:国家标准(GB)

英文名称: Technical requirements for welding of stainless steel composite plates

标准状态:已作废

发布日期:1991-08-23

实施日期:1992-05-01

作废日期:2009-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1062759

标准分类号

标准ICS号:冶金>>钢铁产品>>77.140.50扁平钢和半成品

中标分类号:船舶>>船舶综合>>U06船舶工艺

关联标准

替代情况:被GB/T 13148-2008代替

出版信息

出版社:中国标准出版社

页数:10页

标准价格:10.0 元

出版日期:1992-05-01

相关单位信息

首发日期:1991-08-23

复审日期:2004-10-14

起草人:刘克非、武晶、曹伟翔、徐明林

起草单位:洛阳船舶材料研究所

归口单位:全国海洋船标准化技术委员会

提出单位:中国船舶工业总公司

发布部门:国家技术监督局

主管部门:中国船舶工业集团公司

标准简介

本标准规定了焊接不锈钢复合钢板时,对材料、焊工、焊前准备、焊接工艺、焊接质量检验及焊接缺陷返修等方面的技术要求。本标准适用于以各种不锈钢为复材、以低碳结构钢或低合金结构钢为基材的总厚度大于或等于4mm的不锈钢复合钢板的焊接。 GB/T 13148-1991 不锈钢复合钢板焊接技术条件 GB/T13148-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

UDC 621. 791 + 669. 14. 018. 8-413U 05

中华人民共和国国家标准

GB/T 13148—91

不锈钢复合钢板焊接技术条件

Specification for welding of stainless steel clad steel plate1991-08-23发布

国家技术监督局

1992-05-01实施

W.中华人民共和国国家标准

不锈钢复合钢板焊接技术条件

Speclfication for weldiag of stainless steel clad steel platc1主题内容与适用范围

GB/T 13148—91

本标难规定了焊接不锈钢复合钢板时,对材料,焊工,灶前准备、灶接工艺、焊接质血检验及焊接缺陷返修等方而的技术要求。

本标准适用于以各种不锈钢为复材、以低碳结构或低合金结构钢为基材的总序度人于或等于4 mm的不锈复合钢板的焊接

2 引用标准

钢制压力穿器

不锈钢焊条

GB1300

GB 2611F

GB2651

GB2653

GB 3323

GB 4191

GI3 4241

GB 4334

灶接用钢丝

焊接接头机械性能试验取样方法焊接接头拉仲试验厅法

焊接接头弯曲及压扁试验方法

钢烯化焊对接接头时线照相和质望分级摘性气体保护电弧焊和等离子焊接、切脚用钨电极焊接旧不锈钢条

不锈钢耐腐蚀试验方法

GH 4842

GB E117

GB 5118

GH 5293

GB 6052

GB 6396

GB8165

碳钢焊条

低合金钢焊条

磁素钢理弧焊用焊剂

1.业液体二氧化碳

复合钢板性能试验方法

不锈钢复合钢板

ZB JQ4 005

JB1152

JB3964

诊透探伤方法

锅炉和钢制压力容器对接焊缝超声波探伤压力容器焊接工艺评定

钢制压力容器磁粉探伤

3术语

3.1过溅层

在不锈钢复合钢板焊接接头中,位丁基材与复材的交界处.并将两者及其焊缝联结为一体的焊层。国家技术监督局1991-08-23批准1992-05-01实施

W.4材料

GB/T 13148—91

4.1不锈钢复合钢板及其配套使用的焊接材料,必须具有出厂质案合格证书。必要时还应按有关标准对其逆行复验,

4.2不锈钢复合钢板的质量、应符合GH8165或供需双方协议的规定。4.3所用灶条应分别符合GB983、GB5117(R5118的规定。4.4 所川焊丝应分别符合GB1300 和GB 4241 的规定。4.5所用焊剂应符合GB5293或其他有关标准的规定。4.6所用氢气应符合GB4842的规定,所用二氧化碳,应符合GR6052中1类和Ⅱ类级的规定。4.7用愈狐焊片法焊接时,推荐采用钨铺电极,其质量应符合G134191的规定。5焊工

5. 1 焊下应经:必要的技术培训,并考试合格,5.2焊!考试规则,可根据产品的技术要求,按原劳动人事部“锅炉压力穿器烨工.考试规则\执行:或出施工单位焊工将试委及会自行谢订,并取得有关质量监督部门的认可。5.3焊上的菌焊,应与其资格证书核准的项目相符。5.4焊必须严格遵守焊接工艺规程。6焊前准备

6.1 下料

下料宜采用机械加工方法。也可采用等离子弧切割、氧熔剂切割、气割(从基材表面起割)等方法下料+但采用这些方法下料时,均应留有适当的加工余量。6. 2 接头型式

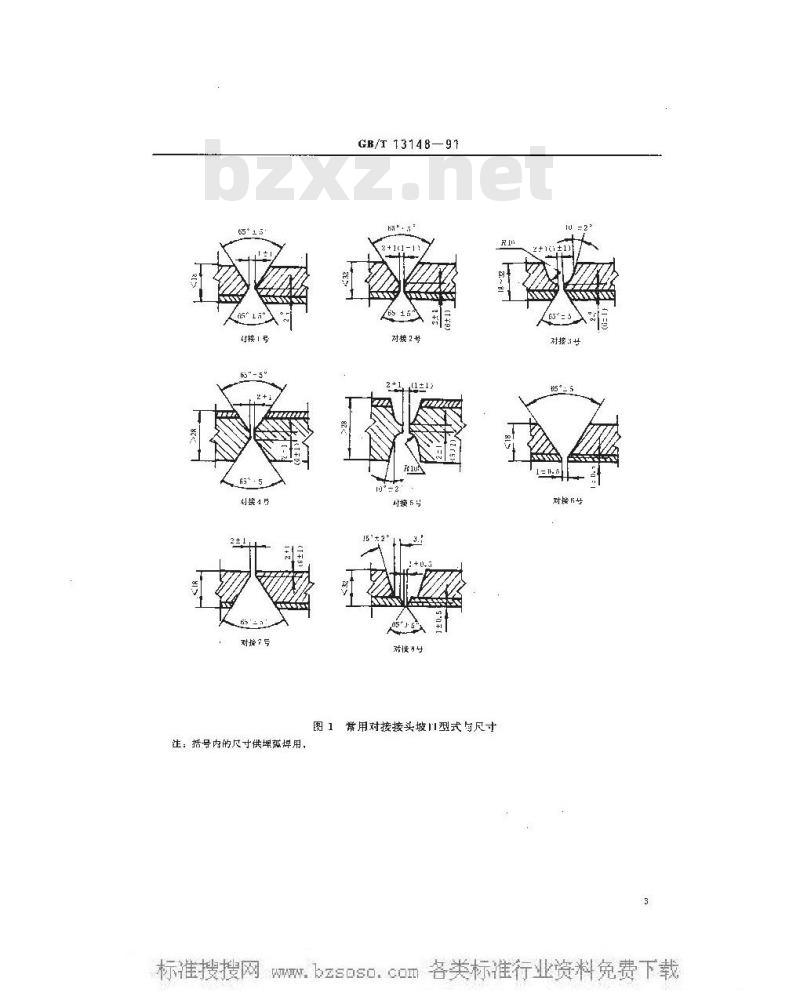

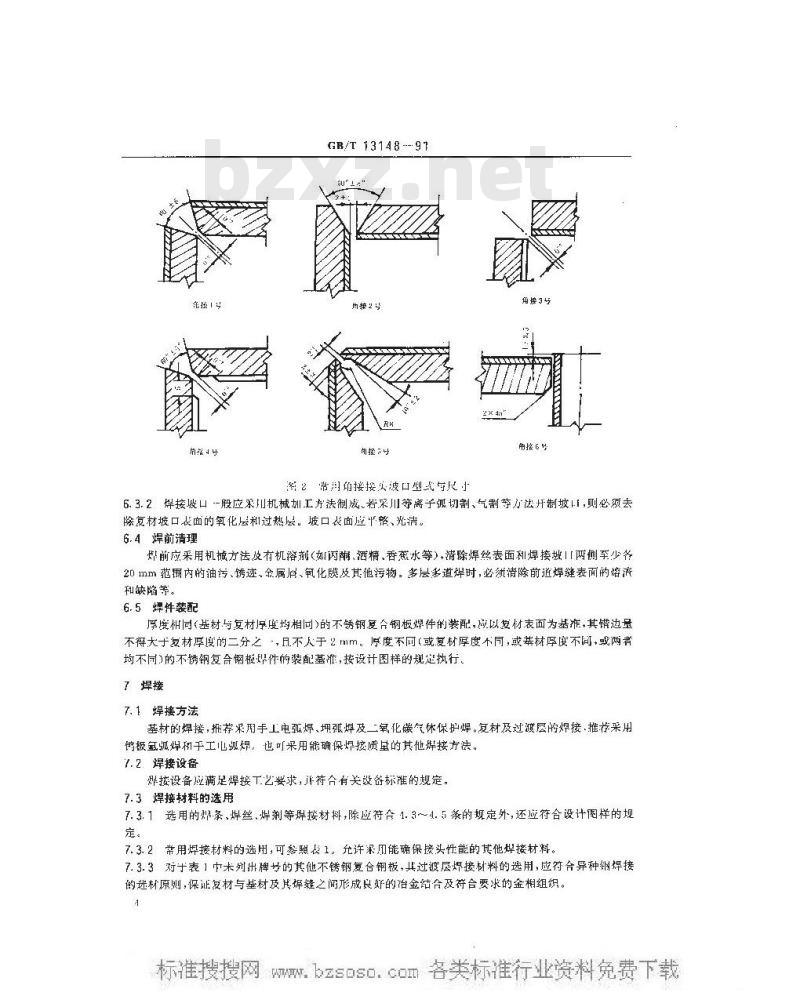

焊接接头主要果用对按和角接两种型式。6.3坡口型式.尺寸与加工

6.3.1带用对按接头和角接接头的坡口型式与尺,可参照图1和图2。2

W封接丨号

刘接4号

对?号

注:括号内的尺寸供埋斑焊用,GB/T13148—91

对接2号

对接5号

图1嘴用对接接头坡川型式与尺寸对接3号

W年

GB/T 13148---91

落2常用珀接接义波口型式与尺小绝接3号

用接6号

6.3.2焊接坡口-股应采川机械加工方法制成,者采川等离子弧切割、气割等方法开制坡1,则必须去除复材坡口表面的氧化层和过热层:坡口表面应、光洁。6.4焊前清理

焊前应采用机械方法及有机溶剂(如丙、酒精、香蕉水等),清除焊丝表面和焊接坡I两侧至少各20mm范围内的油污、钙迹,金属虐、氧化膜及其他污物,多层多道焊时,必须清除前道焊缝表面的熔液和缺陷等。

6.5焊萎配

厚度相同(基材与复材厚度均相同)的不锈钢复合钢板焊件的装配,应以友材表面为基准,其错边量不得大于复材厚度的二分之,且不人于2mm。序度不同(或复材厚度不同,或苯林厚度不间,或两者均不同)的不锈钢复合钢板焊件的装配基准,按设计图样的规定执行。7焊接

7、1焊接方法

基材的焊接,拥荐采用手工电孤焊、埋弧焊及二氧化碳气休保护焊。复材及过渡层的焊接.推荐采用鸽板氢狐焊和于工心抓焊,也可采用能确保焊接质的其他焊接方法。7.2焊接设备

焊接设备应满足焊接工艺要求,符合有关设爷标准的规定,7.3焊接材料的选用

7.3.1选用的条、焊丝,焊剂等焊接材料,除应符合1. 3~4. 5条的规定外,还应符合设计图样的规定。

7.3.2带用焊接材料的选用,可参照表1,允许采用能确保接头性能的其他焊接材料。7.3.3对于表】中未列出牌サ的其他不锈钢复合钢板,其过渡层焊接材料的选用,应衍合异种钢焊接的进材原则,保证复材与基材及其焊链之间形成良好的冶金结合及符合要求的金相组织。7.4辉接工艺评定

GB/T 13148-- 91

7.4.1当产品投术条件要求进行焊接工出评定时,须在开工前逆行辉接工艺评定7.4.2焊接工艺评定办法,出施工单位根据产品结构特点及技术要求,鑫限JB3964制订,并取得有关质革览督部门的认可。

7.4.3焊接T艺评定试验项日及试样数盘见表2,其取样方法可参照(H2649和(R6396。其合格标雅,在产品议计样和较术条件无明确规定时,应符合7.4.4~7.1.6的规定。表1不锈钢复合钢板焊接材料选用表母

钢B、

A3A3F20B0g

20 R 22 # 3C

16Mn6MnR

1e Mng

5Mny15MnVR

1i MnVN

15 CeM 16MnNb

OCr18Ni9

1Cr19Nig

Qc18Ni111

IC-18NiSTi

G0C+19Ni11

DOCIIBNiJON

0C117Nil2M02

0C+19Ni13M03

JC.18Nii2Moz1

QCrIRNit2M3Ti

00E1N42

G0Cr19Ni13M03

AI(B,--B,)

4 -- [B, -B,]

手工电弧焊焊条

HoSHnA

Ho8MnA

H10Mn2

Es003F5016

GBE5501G

GR F55 15-G

GBF55 16-G

E0-1S-10-15

F0-19-10-16

Eu-19-J0 Nh-15

Kr-19-10 Nb-16

E00 19.10-15

EL-19-10-16

F3-18-12Mn2-15

E0-18-12Mo2-16

E0-19-13Mo3-16

E0-18 J2M2Nb-

F0n-18-12M2-16

E00 23--J3Mo2-16

F:1-23-13-15

E1-23-1316

E2-26-21-15

E2-26-21-16

F1-23-13Mo2-16

E1-26-2IM02-16

E2-26-21-15

K2-26 21 16

气体供护焊

HI 431 H08Mu125i

S 101 HeAMn2SiA.

H08Mn2SiA S. 10i

IH08Mn2MoA SJ 30E

SJ 501

Ho&Mn25iA

HO8MnMuA

HloMnSi

HoCr14

HOC-20N10T

HoC.20Ni10N

HCt21Ni10

Hr19Ni12Mn2

HoCr20Ni14Mo3

JH00C119Ni12M02

HiCr24N13

Hoc126Ni2!

HiC-2.1Ni13Mo2

阿以科与

每村北同

或分的供

绝成范单

材求的剪

能作性丝

W总摩度

规定试验项目

GB/T 13148- 91

焊接工艺评定试验项百及试样数量附加试验项目

基材接

头冲击

缺口位于焊缝及热

影响区各3个

豆材焊缝

成分分析

缺紊体

含年定

奥氏休不锈锅焊

金届【个

江:加试验项月由供码双方协议确定。7.4.4当复材不参与复合钢板的强度设计时,对接接头的抗拉强度,应不低」标确规定的基材钢抗拉强度的下限位:当复材参与复台钢板的强度设计时,应不低汀下式的计算值:t + ota

武中;一

对接接头的抗拉强度,MPa;

标准规定的基材抗拉骚度的下限值,MPa:标准规定的复材抗拉强度的下限值,MPa,,\.一基材的公称厚度,mm;

复材的公称厚度,mm,

7.4.5对接接头在室温下的弯角度(弯轴直径为3t,支座问距离为5.2t,t为试样厚度),应符合表3或供需双方协议的规定,

内李曲

外李曲

表3不锈钢复合钢板对接接头的案温弯曲角材bZxz.net

Br/A~As

B:B,/A

弯曲埔,(°)

7.4.6附加试验项月的合格标准,由供需双方协商确定。:150

B--B./A,~A

7.5焊接工艺规程

焊前应根据产品的结构特点、技术要求及评定合格的焊按工艺等,制订出合理的焊接!艺规程。焊接施工必须严格遵守焊接工艺规程。7.6焊接工艺蚕数

产品焊接工艺参数,可根据焊缝的具体情况、技术要求,焊接方法及炽接工艺评定的参数·由施工单位\行确定。原则.上应采用较小的焊接线能量,尽量减少焊件的过热。7.7定位焊

定位焊应在基材上进行.尽应由持证焊工承相。其间距和长度,可根据焊件的具体情况自行确定。若发现定位焊缝出现裂纹或其他不允许存在的缺陷时,应予铲除,并移位再焊。7.8焊接程序

:7.8.1一般应先焊基材,经清根及规定的顾量检验项目检验合格后,再焊过渡层,最后焊复材。7.8.2若不能按7.8.1条的程序进行焊接时,也可以先焊复材,再焊过渡层,最后焊基材。但在这种情况下,基材的接,须用写过渡层焊接相同的奥氏体焊条或焊丝;也可以在奥氏体过溅层上再经纯铁体WGB/T13148—91

过渡(该过渡送序度应大于或等于5rtr)后,用炭钢或低合金钢焊条(或焊丝)进行焊接。7.9基材的焊接

焊接战材时,其爆道不得愈及和熔化复材。先焊基材时,其烁道根部或表面,应距复合界面12IT。焊缝的余高应得台有关标准的规定。视淋材原度、钢种及结构等因索,必要时可采取适当的预热措施。

7.10过滋层的焊接

焊接过渡层时,要在保证熔合良好的前提下,尽单减少基材金属的熔入量,即降低合比。对此.应采消较小占径的焊条或焊丝及较小的接线能量。过渡兴的序度应不小于2mm。7. 11复材的焊接

短材缝表面.应尽可能与复材装面保持}整、光顺。对接焊继的余高,应不大于1.mm。传接焊缝的凹凸度及焊脚高度.应衍合设计图样的规定。对奥氏体不绣钢,其层问温度应个商于1心并尽川能采用较小的烘接线能。

7.12产品焊接试板

当产品技术条件有要求时,应焊制产品焊接试板。产品烨接试板的工艺条件,应与该产品的相同.剂应由焊接该产品的灿下与该产品同步焊戒。产品焊接试板的焊接质量,检验项目及合格标,应符台品设计技术要求或其他有关规定。了.13焊后热处理及捍接残余应力的消除焊后热处理按设计要求执行。焊接残余应力·推荐采用机械力法消除。当深用热处理的办法来消除焊接残余应力时,推荐在过渡层焊接之前进行。当复材不锈钢有晶间腐蚀倾向检验要求时,热处现温度应不超过其嫩化温度。

7.14复材的表面质量保护

在施工过程中,应注意保护复材的表面质量。在卷板、校圆时,应将滚轴表面清理十净;不得用铁锤捶击复材表而:要防止焊接飞溅物损伤复材表面;不得在复材表面随离引弧、焊接卡“、吊坏及临时支架等。

7. 15焊后清理

焊后应仆细清理焊件丧面的焊渣、焊瘤、飞溅物及其他污物。必要时应对焊缝进行局部修整。7.16焊工印记

烁后清理完毕,应在基材焊缝附近的明显部位打上印记(包括接基材与复材的焊I印记).认备目后查考。

8 焊接质量检验

8. 1 检验人员

焊接质量检验人员应经必要的技术培训,能正确学握不锈钢复合钢板的焊接质量评定标准及检验方法,尤损探仿检验人员,应具有有关部门认可的相应资格。8.2检验项目

不锈钢复合钢板构作的炽接质量检验项月、一般包括外观检验、无损探伤(包括射线探仿、咨色探伤、超声波探伤、磁粉探怖等)、力学性能试验、压力试验,密性试验,品间腐蚀倾问试验及金相检验等.每个产品的检验项目,接产品设计图样及技术条件的规定执行。8.3工序检验

焊接及H有关的工序完成并经质量检验合格后,方可流转到道工序施工。8.4外观检验

8.4.1外观检验果用目视或4-~10倍放大镜检查。焊缝外观检查率为100头。8.4.2焊缝外形几何尺寸应符合设计图样的规定。7

WGB/T 13148—91

8.4.3焊缝及热影响区报面不得有裂效、米辉返、未熔合及超过容许限度的咬迅、弧抗、夹渣等缺陷。8.4.4当产品设订图样及技术条件无明确规定时,焊续的咬边深度不得人于板材厚度(复材基材分计)的 10%.H,不大0. 5 m。咬边的连续长度不得大于 1011 mm,且娱缝两边的咬边总长度不得大了该弹链长度的10%。

8.5无摄探

射线探伤按照GI3323进行。若色探伤按照ZBJ04005进行,仅用了检查复材焊避。超声波探伤按照.FB1152进行,仅用于检查基材烯魔。磁粉探伤参照B39165进行,仅用检查禁材姆缝。上述各种无损操份方法,其探伤范困及合格标准,应符合设对图样和技术条件的规定,或符合供需效方协议的现定。8.6力学性能试验

8.6.1当产品技术条件要求进行娜接工艺评定,域要求提供产品焊接试板的力学性能时,应迹行本项斌验。

8.6.2焊接拨头的力学性能试件取样及试验方法,参照(GB2651、GB2653放GB6396。8.6.3当产品设计图样没技术茶件无明确现是时,其煤接接头的力学性能试验颁日及合格标雅,应符合7.1.3-7.4.6的规定。

8.7压力试验与密性试验

当产品改计图样及技术茶件有要求时,应进行规定的压力试验和密性试验。其试验方法可鑫照GB150.

8.8晶间脑蚀颜向试验

对复材不锈钢焊接接头有晶问腐蚀倾向试验要求时,可参照GB4334逆行试和评定。8.9金相检验

尚产品设计图择及技术条件有要求,战性进行焊接工艺评定和鉴定产品焊接试板接头性能的过疑中,质检验部门认为必要时,间进行金相检验,并应符合7.4.3和7.4-6的规定。9焊接缺陷返修

9.1当发现媒按腰头有不允许存在的缺瞄时,应将缺陷清除干净.\按有关邀修工艺要求进行返修。9.2河一部位缺陷的返修次数,凉娜上应不避让两次。经两次返修后仍不合格者,著闻要进行返修,须经施工单位技术总负资人批准。返修部位,缺陷类型及尺寸、返修次数及情况等,应记入产品质整档案。9.3求进行焊后热处理的焊件,返修工作应在热处理前逃行;若在热处理后进行,则源按原热处理要求对返修部位再饮进行热处逛。10焊接施工环境和安全防护

焊接施工环境和安金防护,可参照GB150及其他有关规定执行。附加说明,

本标准出中国船舶工业总公司提山,由全国游洋船标准化技术委员会船用材料应用.厂艺分技术委员会如。

本标准由中船舶工鼎总公司济阳船船枯释研究所负责起草。本准主婴起毕人刘克非,武品、曹伟翔、徐明林。R

W

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T 13148—91

不锈钢复合钢板焊接技术条件

Specification for welding of stainless steel clad steel plate1991-08-23发布

国家技术监督局

1992-05-01实施

W.中华人民共和国国家标准

不锈钢复合钢板焊接技术条件

Speclfication for weldiag of stainless steel clad steel platc1主题内容与适用范围

GB/T 13148—91

本标难规定了焊接不锈钢复合钢板时,对材料,焊工,灶前准备、灶接工艺、焊接质血检验及焊接缺陷返修等方而的技术要求。

本标准适用于以各种不锈钢为复材、以低碳结构或低合金结构钢为基材的总序度人于或等于4 mm的不锈复合钢板的焊接

2 引用标准

钢制压力穿器

不锈钢焊条

GB1300

GB 2611F

GB2651

GB2653

GB 3323

GB 4191

GI3 4241

GB 4334

灶接用钢丝

焊接接头机械性能试验取样方法焊接接头拉仲试验厅法

焊接接头弯曲及压扁试验方法

钢烯化焊对接接头时线照相和质望分级摘性气体保护电弧焊和等离子焊接、切脚用钨电极焊接旧不锈钢条

不锈钢耐腐蚀试验方法

GH 4842

GB E117

GB 5118

GH 5293

GB 6052

GB 6396

GB8165

碳钢焊条

低合金钢焊条

磁素钢理弧焊用焊剂

1.业液体二氧化碳

复合钢板性能试验方法

不锈钢复合钢板

ZB JQ4 005

JB1152

JB3964

诊透探伤方法

锅炉和钢制压力容器对接焊缝超声波探伤压力容器焊接工艺评定

钢制压力容器磁粉探伤

3术语

3.1过溅层

在不锈钢复合钢板焊接接头中,位丁基材与复材的交界处.并将两者及其焊缝联结为一体的焊层。国家技术监督局1991-08-23批准1992-05-01实施

W.4材料

GB/T 13148—91

4.1不锈钢复合钢板及其配套使用的焊接材料,必须具有出厂质案合格证书。必要时还应按有关标准对其逆行复验,

4.2不锈钢复合钢板的质量、应符合GH8165或供需双方协议的规定。4.3所用灶条应分别符合GB983、GB5117(R5118的规定。4.4 所川焊丝应分别符合GB1300 和GB 4241 的规定。4.5所用焊剂应符合GB5293或其他有关标准的规定。4.6所用氢气应符合GB4842的规定,所用二氧化碳,应符合GR6052中1类和Ⅱ类级的规定。4.7用愈狐焊片法焊接时,推荐采用钨铺电极,其质量应符合G134191的规定。5焊工

5. 1 焊下应经:必要的技术培训,并考试合格,5.2焊!考试规则,可根据产品的技术要求,按原劳动人事部“锅炉压力穿器烨工.考试规则\执行:或出施工单位焊工将试委及会自行谢订,并取得有关质量监督部门的认可。5.3焊上的菌焊,应与其资格证书核准的项目相符。5.4焊必须严格遵守焊接工艺规程。6焊前准备

6.1 下料

下料宜采用机械加工方法。也可采用等离子弧切割、氧熔剂切割、气割(从基材表面起割)等方法下料+但采用这些方法下料时,均应留有适当的加工余量。6. 2 接头型式

焊接接头主要果用对按和角接两种型式。6.3坡口型式.尺寸与加工

6.3.1带用对按接头和角接接头的坡口型式与尺,可参照图1和图2。2

W封接丨号

刘接4号

对?号

注:括号内的尺寸供埋斑焊用,GB/T13148—91

对接2号

对接5号

图1嘴用对接接头坡川型式与尺寸对接3号

W年

GB/T 13148---91

落2常用珀接接义波口型式与尺小绝接3号

用接6号

6.3.2焊接坡口-股应采川机械加工方法制成,者采川等离子弧切割、气割等方法开制坡1,则必须去除复材坡口表面的氧化层和过热层:坡口表面应、光洁。6.4焊前清理

焊前应采用机械方法及有机溶剂(如丙、酒精、香蕉水等),清除焊丝表面和焊接坡I两侧至少各20mm范围内的油污、钙迹,金属虐、氧化膜及其他污物,多层多道焊时,必须清除前道焊缝表面的熔液和缺陷等。

6.5焊萎配

厚度相同(基材与复材厚度均相同)的不锈钢复合钢板焊件的装配,应以友材表面为基准,其错边量不得大于复材厚度的二分之,且不人于2mm。序度不同(或复材厚度不同,或苯林厚度不间,或两者均不同)的不锈钢复合钢板焊件的装配基准,按设计图样的规定执行。7焊接

7、1焊接方法

基材的焊接,拥荐采用手工电孤焊、埋弧焊及二氧化碳气休保护焊。复材及过渡层的焊接.推荐采用鸽板氢狐焊和于工心抓焊,也可采用能确保焊接质的其他焊接方法。7.2焊接设备

焊接设备应满足焊接工艺要求,符合有关设爷标准的规定,7.3焊接材料的选用

7.3.1选用的条、焊丝,焊剂等焊接材料,除应符合1. 3~4. 5条的规定外,还应符合设计图样的规定。

7.3.2带用焊接材料的选用,可参照表1,允许采用能确保接头性能的其他焊接材料。7.3.3对于表】中未列出牌サ的其他不锈钢复合钢板,其过渡层焊接材料的选用,应衍合异种钢焊接的进材原则,保证复材与基材及其焊链之间形成良好的冶金结合及符合要求的金相组织。7.4辉接工艺评定

GB/T 13148-- 91

7.4.1当产品投术条件要求进行焊接工出评定时,须在开工前逆行辉接工艺评定7.4.2焊接工艺评定办法,出施工单位根据产品结构特点及技术要求,鑫限JB3964制订,并取得有关质革览督部门的认可。

7.4.3焊接T艺评定试验项日及试样数盘见表2,其取样方法可参照(H2649和(R6396。其合格标雅,在产品议计样和较术条件无明确规定时,应符合7.4.4~7.1.6的规定。表1不锈钢复合钢板焊接材料选用表母

钢B、

A3A3F20B0g

20 R 22 # 3C

16Mn6MnR

1e Mng

5Mny15MnVR

1i MnVN

15 CeM 16MnNb

OCr18Ni9

1Cr19Nig

Qc18Ni111

IC-18NiSTi

G0C+19Ni11

DOCIIBNiJON

0C117Nil2M02

0C+19Ni13M03

JC.18Nii2Moz1

QCrIRNit2M3Ti

00E1N42

G0Cr19Ni13M03

AI(B,--B,)

4 -- [B, -B,]

手工电弧焊焊条

HoSHnA

Ho8MnA

H10Mn2

Es003F5016

GBE5501G

GR F55 15-G

GBF55 16-G

E0-1S-10-15

F0-19-10-16

Eu-19-J0 Nh-15

Kr-19-10 Nb-16

E00 19.10-15

EL-19-10-16

F3-18-12Mn2-15

E0-18-12Mo2-16

E0-19-13Mo3-16

E0-18 J2M2Nb-

F0n-18-12M2-16

E00 23--J3Mo2-16

F:1-23-13-15

E1-23-1316

E2-26-21-15

E2-26-21-16

F1-23-13Mo2-16

E1-26-2IM02-16

E2-26-21-15

K2-26 21 16

气体供护焊

HI 431 H08Mu125i

S 101 HeAMn2SiA.

H08Mn2SiA S. 10i

IH08Mn2MoA SJ 30E

SJ 501

Ho&Mn25iA

HO8MnMuA

HloMnSi

HoCr14

HOC-20N10T

HoC.20Ni10N

HCt21Ni10

Hr19Ni12Mn2

HoCr20Ni14Mo3

JH00C119Ni12M02

HiCr24N13

Hoc126Ni2!

HiC-2.1Ni13Mo2

阿以科与

每村北同

或分的供

绝成范单

材求的剪

能作性丝

W总摩度

规定试验项目

GB/T 13148- 91

焊接工艺评定试验项百及试样数量附加试验项目

基材接

头冲击

缺口位于焊缝及热

影响区各3个

豆材焊缝

成分分析

缺紊体

含年定

奥氏休不锈锅焊

金届【个

江:加试验项月由供码双方协议确定。7.4.4当复材不参与复合钢板的强度设计时,对接接头的抗拉强度,应不低」标确规定的基材钢抗拉强度的下限位:当复材参与复台钢板的强度设计时,应不低汀下式的计算值:t + ota

武中;一

对接接头的抗拉强度,MPa;

标准规定的基材抗拉骚度的下限值,MPa:标准规定的复材抗拉强度的下限值,MPa,,\.一基材的公称厚度,mm;

复材的公称厚度,mm,

7.4.5对接接头在室温下的弯角度(弯轴直径为3t,支座问距离为5.2t,t为试样厚度),应符合表3或供需双方协议的规定,

内李曲

外李曲

表3不锈钢复合钢板对接接头的案温弯曲角材bZxz.net

Br/A~As

B:B,/A

弯曲埔,(°)

7.4.6附加试验项月的合格标准,由供需双方协商确定。:150

B--B./A,~A

7.5焊接工艺规程

焊前应根据产品的结构特点、技术要求及评定合格的焊按工艺等,制订出合理的焊接!艺规程。焊接施工必须严格遵守焊接工艺规程。7.6焊接工艺蚕数

产品焊接工艺参数,可根据焊缝的具体情况、技术要求,焊接方法及炽接工艺评定的参数·由施工单位\行确定。原则.上应采用较小的焊接线能量,尽量减少焊件的过热。7.7定位焊

定位焊应在基材上进行.尽应由持证焊工承相。其间距和长度,可根据焊件的具体情况自行确定。若发现定位焊缝出现裂纹或其他不允许存在的缺陷时,应予铲除,并移位再焊。7.8焊接程序

:7.8.1一般应先焊基材,经清根及规定的顾量检验项目检验合格后,再焊过渡层,最后焊复材。7.8.2若不能按7.8.1条的程序进行焊接时,也可以先焊复材,再焊过渡层,最后焊基材。但在这种情况下,基材的接,须用写过渡层焊接相同的奥氏体焊条或焊丝;也可以在奥氏体过溅层上再经纯铁体WGB/T13148—91

过渡(该过渡送序度应大于或等于5rtr)后,用炭钢或低合金钢焊条(或焊丝)进行焊接。7.9基材的焊接

焊接战材时,其爆道不得愈及和熔化复材。先焊基材时,其烁道根部或表面,应距复合界面12IT。焊缝的余高应得台有关标准的规定。视淋材原度、钢种及结构等因索,必要时可采取适当的预热措施。

7.10过滋层的焊接

焊接过渡层时,要在保证熔合良好的前提下,尽单减少基材金属的熔入量,即降低合比。对此.应采消较小占径的焊条或焊丝及较小的接线能量。过渡兴的序度应不小于2mm。7. 11复材的焊接

短材缝表面.应尽可能与复材装面保持}整、光顺。对接焊继的余高,应不大于1.mm。传接焊缝的凹凸度及焊脚高度.应衍合设计图样的规定。对奥氏体不绣钢,其层问温度应个商于1心并尽川能采用较小的烘接线能。

7.12产品焊接试板

当产品技术条件有要求时,应焊制产品焊接试板。产品烨接试板的工艺条件,应与该产品的相同.剂应由焊接该产品的灿下与该产品同步焊戒。产品焊接试板的焊接质量,检验项目及合格标,应符台品设计技术要求或其他有关规定。了.13焊后热处理及捍接残余应力的消除焊后热处理按设计要求执行。焊接残余应力·推荐采用机械力法消除。当深用热处理的办法来消除焊接残余应力时,推荐在过渡层焊接之前进行。当复材不锈钢有晶间腐蚀倾向检验要求时,热处现温度应不超过其嫩化温度。

7.14复材的表面质量保护

在施工过程中,应注意保护复材的表面质量。在卷板、校圆时,应将滚轴表面清理十净;不得用铁锤捶击复材表而:要防止焊接飞溅物损伤复材表面;不得在复材表面随离引弧、焊接卡“、吊坏及临时支架等。

7. 15焊后清理

焊后应仆细清理焊件丧面的焊渣、焊瘤、飞溅物及其他污物。必要时应对焊缝进行局部修整。7.16焊工印记

烁后清理完毕,应在基材焊缝附近的明显部位打上印记(包括接基材与复材的焊I印记).认备目后查考。

8 焊接质量检验

8. 1 检验人员

焊接质量检验人员应经必要的技术培训,能正确学握不锈钢复合钢板的焊接质量评定标准及检验方法,尤损探仿检验人员,应具有有关部门认可的相应资格。8.2检验项目

不锈钢复合钢板构作的炽接质量检验项月、一般包括外观检验、无损探伤(包括射线探仿、咨色探伤、超声波探伤、磁粉探怖等)、力学性能试验、压力试验,密性试验,品间腐蚀倾问试验及金相检验等.每个产品的检验项目,接产品设计图样及技术条件的规定执行。8.3工序检验

焊接及H有关的工序完成并经质量检验合格后,方可流转到道工序施工。8.4外观检验

8.4.1外观检验果用目视或4-~10倍放大镜检查。焊缝外观检查率为100头。8.4.2焊缝外形几何尺寸应符合设计图样的规定。7

WGB/T 13148—91

8.4.3焊缝及热影响区报面不得有裂效、米辉返、未熔合及超过容许限度的咬迅、弧抗、夹渣等缺陷。8.4.4当产品设订图样及技术条件无明确规定时,焊续的咬边深度不得人于板材厚度(复材基材分计)的 10%.H,不大0. 5 m。咬边的连续长度不得大于 1011 mm,且娱缝两边的咬边总长度不得大了该弹链长度的10%。

8.5无摄探

射线探伤按照GI3323进行。若色探伤按照ZBJ04005进行,仅用了检查复材焊避。超声波探伤按照.FB1152进行,仅用于检查基材烯魔。磁粉探伤参照B39165进行,仅用检查禁材姆缝。上述各种无损操份方法,其探伤范困及合格标准,应符合设对图样和技术条件的规定,或符合供需效方协议的现定。8.6力学性能试验

8.6.1当产品技术条件要求进行娜接工艺评定,域要求提供产品焊接试板的力学性能时,应迹行本项斌验。

8.6.2焊接拨头的力学性能试件取样及试验方法,参照(GB2651、GB2653放GB6396。8.6.3当产品设计图样没技术茶件无明确现是时,其煤接接头的力学性能试验颁日及合格标雅,应符合7.1.3-7.4.6的规定。

8.7压力试验与密性试验

当产品改计图样及技术茶件有要求时,应进行规定的压力试验和密性试验。其试验方法可鑫照GB150.

8.8晶间脑蚀颜向试验

对复材不锈钢焊接接头有晶问腐蚀倾向试验要求时,可参照GB4334逆行试和评定。8.9金相检验

尚产品设计图择及技术条件有要求,战性进行焊接工艺评定和鉴定产品焊接试板接头性能的过疑中,质检验部门认为必要时,间进行金相检验,并应符合7.4.3和7.4-6的规定。9焊接缺陷返修

9.1当发现媒按腰头有不允许存在的缺瞄时,应将缺陷清除干净.\按有关邀修工艺要求进行返修。9.2河一部位缺陷的返修次数,凉娜上应不避让两次。经两次返修后仍不合格者,著闻要进行返修,须经施工单位技术总负资人批准。返修部位,缺陷类型及尺寸、返修次数及情况等,应记入产品质整档案。9.3求进行焊后热处理的焊件,返修工作应在热处理前逃行;若在热处理后进行,则源按原热处理要求对返修部位再饮进行热处逛。10焊接施工环境和安全防护

焊接施工环境和安金防护,可参照GB150及其他有关规定执行。附加说明,

本标准出中国船舶工业总公司提山,由全国游洋船标准化技术委员会船用材料应用.厂艺分技术委员会如。

本标准由中船舶工鼎总公司济阳船船枯释研究所负责起草。本准主婴起毕人刘克非,武品、曹伟翔、徐明林。R

W

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。