GB/T 15141-1994

基本信息

标准号: GB/T 15141-1994

中文名称:湿式离合器摩擦元件试验方法

标准类别:国家标准(GB)

英文名称: Test methods for friction elements of wet clutches

标准状态:现行

发布日期:1994-07-19

实施日期:1995-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:433352

标准分类号

标准ICS号:机械系统和通用件>>轴和联轴器>>21.120.20联轴器、离合器、磨擦器

中标分类号:船舶>>船用主辅机>>U48轴系设备

关联标准

替代情况:被GB/T 15141-2009代替

出版信息

出版社:中国标准出版社

页数:7页

标准价格:10.0 元

相关单位信息

首发日期:1994-07-19

复审日期:2004-10-14

起草单位:船舶总公司第七一一研究所

发布部门:国家技术监督局

主管部门:中国船舶工业集团公司

标准简介

本标准规定了湿式离合器摩擦件的台架试验方法。本标准适用于湿式片式离合器。 GB/T 15141-1994 湿式离合器摩擦元件试验方法 GB/T15141-1994 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

UDC:62-57B.22

中华人民共和国国家标准

GB/T.15141--94

湿式离合器摩擦元件

试验方法

Test method for friction element of wet clutch1994-07-19发布

国家技术蓝督局

1995-04-01实施

中华人民共和国国家标准

湿式离合器摩擦元件

试验方法

Test method for frietion element af wet elteh1主题内容与适用范围

本标准规定了课试离合器摩擦元件的台渠试验方法,水标准适用于源式式离合器,

2引用标准

G31111业润滑鸿粘度分类

GE10042商合器术语

3术语.符号

本标催除采来用GB10042规楚的术瓷界还采用了列术语:3.1率擦面许用温度Tallowable temptrature on friclirn uriace在确保摩擦副有效工作的前提下,库擦表面允许承受的最高盐度。3.2 正J力 F noral prusxure

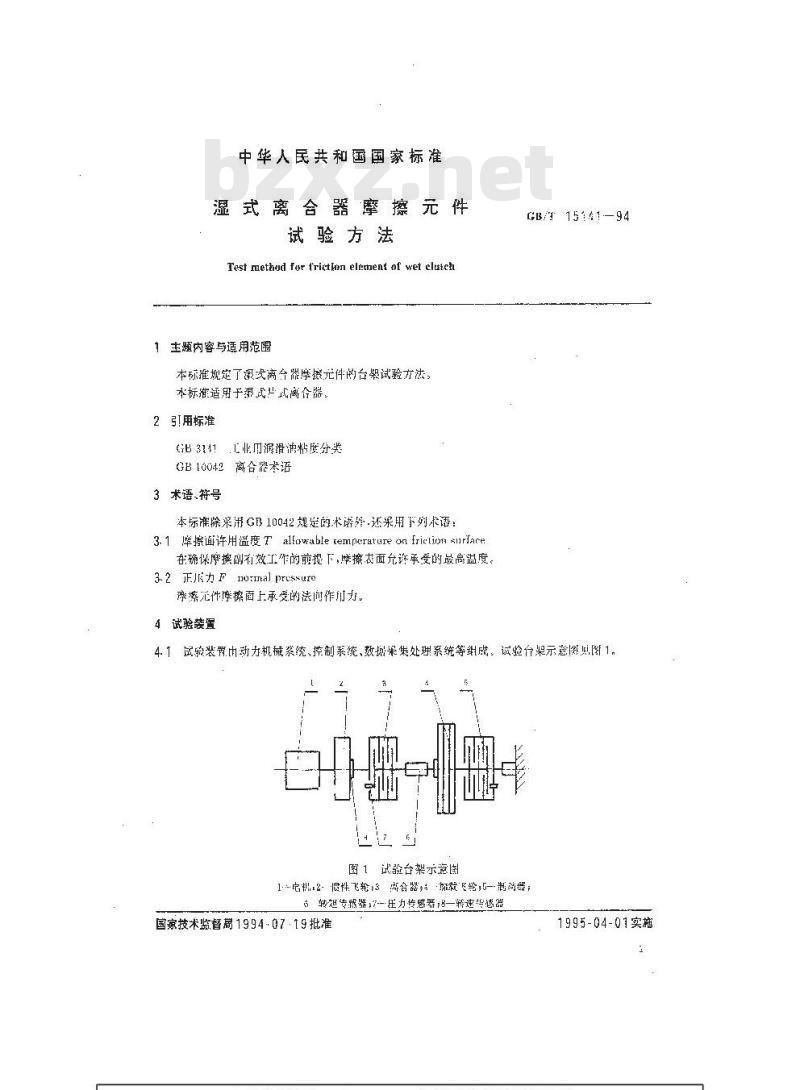

亲落无件摩擦面上承受的法间作力。4试验装置

GB/ 15141-94

4. 1试验装胃由动力机械系统、控制系统、数据采集处理系统等组成。诉验作架示意图 1.图1试验台架示意图

1比机2-惯性飞轮3合器4载轮;5-动器,6转矩专然器7压力传感器8一转速华遇器国家技术监督篇1994·07·19批准1995-04-01实施

GB/T1514194

4.2 试验装臀应能测试记录滑差 E、摩转矩M、正压力 F、滑降时间 t,温度 T 等数据。其仪表精度不低于士1。

5试验片

5. 1试验片的组成

试验片包折摩擦片和对偶片。试验片结构形式和表面状况应根据使用要求来决定。5. 2 试验片的磨合

5.2.1性能试验前,试验片应在不导致表面烧损的上况下膦合。当接触面积达到表观面积的80%时,磨合完毕.

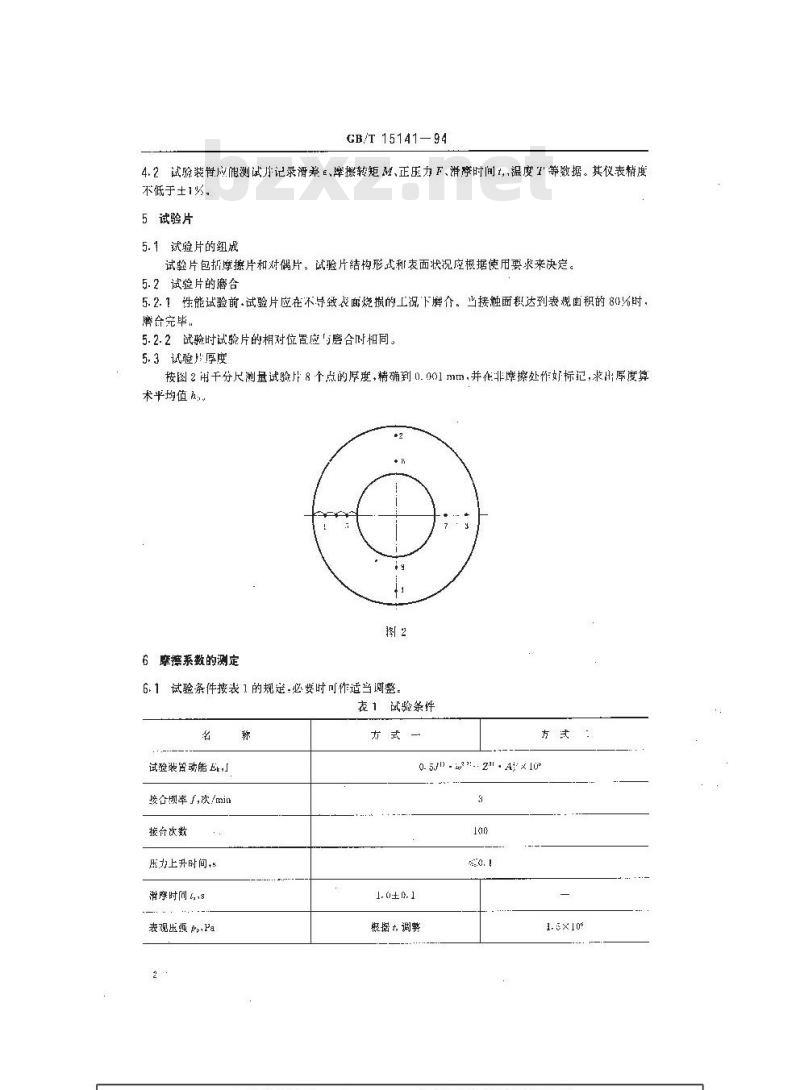

5.2.2试验时试验片的相对位置应与磨合时相同。5.3试验厚度

按图2用千分尺测量试验片8个点的原度,精确到0.001mm,并在非摩擦处作好标记,求出厚度算术平均值。

6摩擦系数的测定

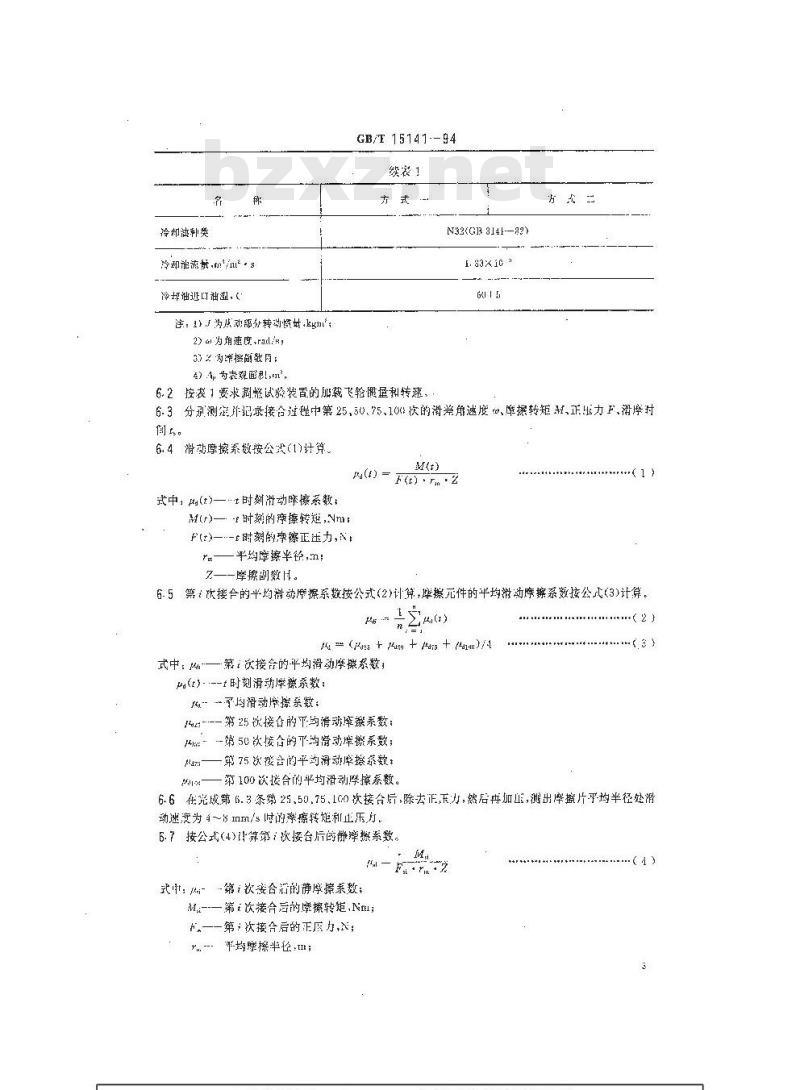

6.1试验条件按表1 的规定,必时可作适当调整。表 1 试验条拌

试验装资动能Et,

接合频率了,饮/min

接合次数

压力上升时间+

谢序时间513

表观压强p,Pa

0. 5j) - 23 3. 23 . A × 1om3

1. 0± 0.1

概据t,调

冷却泌类

冷却油离,m/ms

法:1)为点动部分转动慎基kkn,2)为速度ra:

3)2对源擦前数内:

GB/T 15141--94

续袭1

N33(G3 3141-82)

4)4,为衰观面乱,mn,

6.2按表1要求调整试验装置的加载飞轮量利转速,二

6.3分别测定弹记录接合谨提中第25,50.75.10次的滑差能速度、障擦转矩M.正压力F.滑摩对。

6.4滑动摩擦系数按公式(1)计算(r)

F(c) -m -2

式中,μ(t)—…+时刻附动摩僚系数t(r)一-r 时刻的摩擦转逆,Nm

F(t)—.-E附刻的李综正述力,N

r—平均摩擦半径,m

一摩擦刮效耳。

-+(1 )

6.5第1次接合的半均滑动摩擦系数按公式2)计算,痒擦元件的平均游动摩擦系效接公心(3)计算。A

= (02s + g + s + /1

式中:湖\第:欧接合的平均得动摩系数;a(t).--1时刻滑动障系数:

可均滑动库擦系数;

4---第25次接合的平均滑动障案系数:a-第50次接合的平均常动障摄系数;M4——第75次含的平均滑动库接系数:第100次接合的平均滑动摩擦系数。+(2)

6-6在究成第6.3条25,50.75.1G0次接合后,除去正玉力,然后再加正,测出库擦片乎均半径处滑动速疫为~ m/s时的弹擦转矩和正乐,。6.7按公式(4>比算第/次接台后的静率携系数。al

式中:-第欲接合后的静摩擦系数;,--—第;次接合后的摩擦转矩,N;一第:次接合后的正压办N;

r.平均摩擦半.;

Z-—-摩擦副数H.

GH/T 1514194

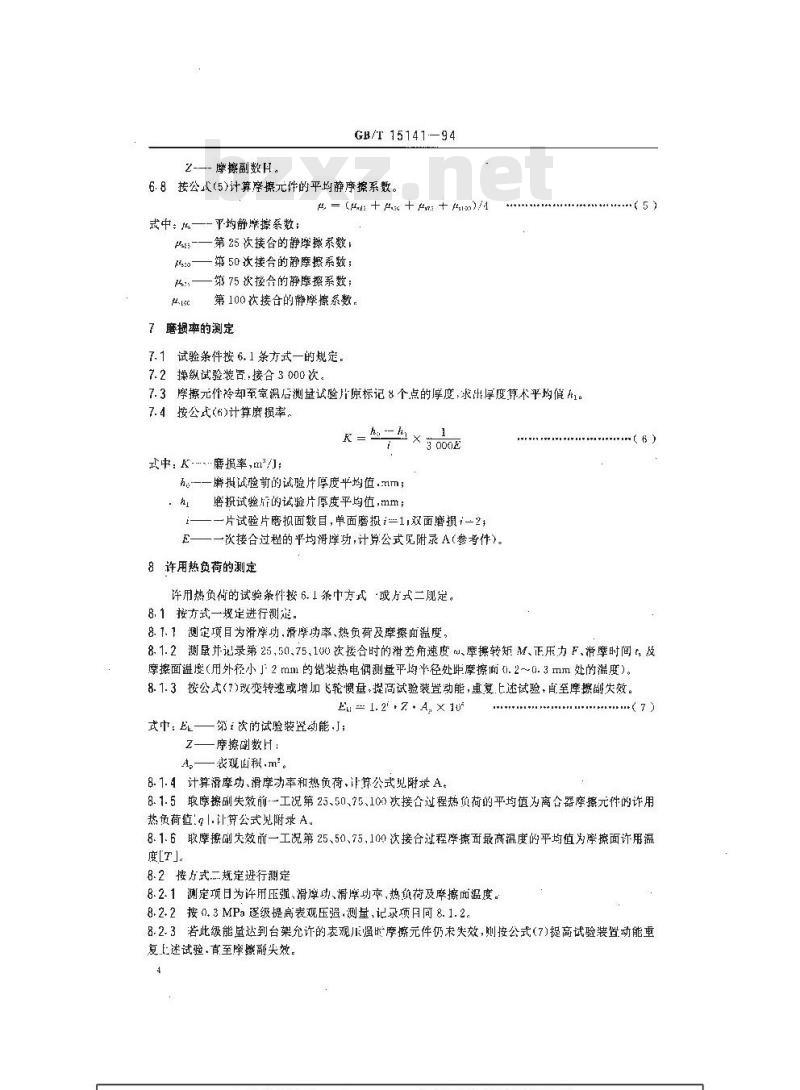

6.8接公式5)计算摩擦元件的平均静摩擦系数。式中:

平均静率擦系数;

= (μ: + + μ: + 1)/4

第25次接合的静摩系数

第 50次接合的静摩擦系效;

第75次接合的静摩擦系数:

第100次接合的静摩擦系数。

7磨损率的测定

7.1试验条件按6.1条方式一的规定。7.2操纵试验装否,接合3000次。7.3摩擦元件冷却系室温后测望试验片原标记8个点的厚度,求出厚度算术平均借11。7.4 按公式(6)计算磨损率。

ha -- h,

式中.K·磨损率,m]·

一磨损试验前的试验片厚度平均值.nm;hr

磨摄试验质的试验片厚度平均值,mm:3000E

一片试验片磨面数目,单面磨损1=1;双面磨损i—2,一次接合过程的平均滑摩功:计算公式见附录A(参考件)。8许用热负荷的测定

许用热负荷的试验条件按6.1条中方式‘或方式二规定。8.1按方式一规定进行测定。

8 1.1测定项目为滑摩功,滑摩劫率、热负荷及摩擦面温度。(5)

8. 1. 2 测量并记录第 25,51、75,100 次接合时的滑差角速度 n、摩擦转矩 M、正压力 F,滑摩时间 t, 及摩擦面温度(用外径小」2mm的铠装热电调测量平均半径处距摩擦间0.2~0.3mm处的温度)。8. 1.3按公式(7)改变转速或增加飞轮惯量,提商试验装置动能,重复,L述试验,直至摩擦削失效E 1. 2 +7 . A. × 10

式中:E第次的试验装动能J;此内容来自标准下载网

Z—摩擦副数H:

A,—装观面积,m。

8.1.4计算滑摩功滑摩动率和热负荷,诈算公式现附录A。(7)

8-1.5取摩擦失效前--工况第25、50、75、100次接合过程热负荷的平均值为离合器摩擦元件的许用热负荷值:21.计算公式见附录 A8.1.6取摩擦刷失效前一工况第25、50、75.100次接合过程摩擦面最高温度的平均值为摩擦面许用温度[T]。

8.2按疗式二规定进行测定

8.2-1测定项日为许用压强、滑障功、滑库功率,热负荷及率擦面温度。8.2.2按0.3MPa逐级提高表观压强,测量,记录项月同8.1.2。8.2.3若此级能量达到台架允许的表观时摩擦元件仍未失效,则接公式(7)提高试验装置动能重复上述试验直至摩察副失效。

GR/T 15141-94

8-2.4按接8.1.5条方法取降擦元件的许用热负荷值[g]。8.2.5按8.1.6条方法取率续面许用温度T7.8.2.6取摩擦融失效前一工况的表观H强为摩擦片的许用压强Lp1。8. 3摩擦副失效的判定

有下列现象之一即视为案擦副失效。a

摩擦转矩曲线发生异常变化:

摩擦层塑性变形或点蚀:

翘曲变形超出允许蔽围

9试验报告

根据测定结写出试验报替,试验摄告应包括下列整本内客,试验名称、试验目的;

试验片儿何形状、尺寸、精度、材质、数量、生产厂,试验装、试验方法、试验条件,定项H::

试验结果与分析:

试验结论

试验H期,试验人员。

A1滑摩功的计算见公式(A1)。

式中:E—

滑摩功J/Ⅲ\;

滑摩时间,3

GB/T 15141—94

附录A

滑摩功,滑摩功率及热负荷计算公式(参考件)

(t)+wtt)-di

-r 时刻的摩擦转矩,Nm

a(r)——-时刻的滑差角速度,rad/stZ…摩撒副数日,

A,表观面积,m

瞬时滑功率的计算呢公式(A2)。A2

式中:A(e)-·瞬时库功率,W/m\M(t)—t时刻的摩转矩,Nm

u(t)——1时刻的滑差角速度,rad/stz——摩擦副数月t

A,表观面积,m°。

准3热负荷值的计算见公式(A3),7+

(t) -wtt)

式中:9—

热负荷位:

滑哮功,J/m2;

瞬时滑摩功率,W/m。

A4许用热负荷的计算见公式(A4)。[n. - E+A(t).

尖效前一.[况的最人瞬时滑摩功率,W/m武中:A

[9.——许用热负荷;

E·滑摩功.J/m。

(A3)

附加说明:

本标准由中国船舶工业总公司提出。GB/T 15141—94

本标准由中华人民共和闵机械工业部桃械标滩化研究所归。本标准由中国舶帕工业总公司第七研究院七-所负责起草。本标准正要起草人张协乎,高晓敏。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T.15141--94

湿式离合器摩擦元件

试验方法

Test method for friction element of wet clutch1994-07-19发布

国家技术蓝督局

1995-04-01实施

中华人民共和国国家标准

湿式离合器摩擦元件

试验方法

Test method for frietion element af wet elteh1主题内容与适用范围

本标准规定了课试离合器摩擦元件的台渠试验方法,水标准适用于源式式离合器,

2引用标准

G31111业润滑鸿粘度分类

GE10042商合器术语

3术语.符号

本标催除采来用GB10042规楚的术瓷界还采用了列术语:3.1率擦面许用温度Tallowable temptrature on friclirn uriace在确保摩擦副有效工作的前提下,库擦表面允许承受的最高盐度。3.2 正J力 F noral prusxure

亲落无件摩擦面上承受的法间作力。4试验装置

GB/ 15141-94

4. 1试验装胃由动力机械系统、控制系统、数据采集处理系统等组成。诉验作架示意图 1.图1试验台架示意图

1比机2-惯性飞轮3合器4载轮;5-动器,6转矩专然器7压力传感器8一转速华遇器国家技术监督篇1994·07·19批准1995-04-01实施

GB/T1514194

4.2 试验装臀应能测试记录滑差 E、摩转矩M、正压力 F、滑降时间 t,温度 T 等数据。其仪表精度不低于士1。

5试验片

5. 1试验片的组成

试验片包折摩擦片和对偶片。试验片结构形式和表面状况应根据使用要求来决定。5. 2 试验片的磨合

5.2.1性能试验前,试验片应在不导致表面烧损的上况下膦合。当接触面积达到表观面积的80%时,磨合完毕.

5.2.2试验时试验片的相对位置应与磨合时相同。5.3试验厚度

按图2用千分尺测量试验片8个点的原度,精确到0.001mm,并在非摩擦处作好标记,求出厚度算术平均值。

6摩擦系数的测定

6.1试验条件按表1 的规定,必时可作适当调整。表 1 试验条拌

试验装资动能Et,

接合频率了,饮/min

接合次数

压力上升时间+

谢序时间513

表观压强p,Pa

0. 5j) - 23 3. 23 . A × 1om3

1. 0± 0.1

概据t,调

冷却泌类

冷却油离,m/ms

法:1)为点动部分转动慎基kkn,2)为速度ra:

3)2对源擦前数内:

GB/T 15141--94

续袭1

N33(G3 3141-82)

4)4,为衰观面乱,mn,

6.2按表1要求调整试验装置的加载飞轮量利转速,二

6.3分别测定弹记录接合谨提中第25,50.75.10次的滑差能速度、障擦转矩M.正压力F.滑摩对。

6.4滑动摩擦系数按公式(1)计算(r)

F(c) -m -2

式中,μ(t)—…+时刻附动摩僚系数t(r)一-r 时刻的摩擦转逆,Nm

F(t)—.-E附刻的李综正述力,N

r—平均摩擦半径,m

一摩擦刮效耳。

-+(1 )

6.5第1次接合的半均滑动摩擦系数按公式2)计算,痒擦元件的平均游动摩擦系效接公心(3)计算。A

= (02s + g + s + /1

式中:湖\第:欧接合的平均得动摩系数;a(t).--1时刻滑动障系数:

可均滑动库擦系数;

4---第25次接合的平均滑动障案系数:a-第50次接合的平均常动障摄系数;M4——第75次含的平均滑动库接系数:第100次接合的平均滑动摩擦系数。+(2)

6-6在究成第6.3条25,50.75.1G0次接合后,除去正玉力,然后再加正,测出库擦片乎均半径处滑动速疫为~ m/s时的弹擦转矩和正乐,。6.7按公式(4>比算第/次接台后的静率携系数。al

式中:-第欲接合后的静摩擦系数;,--—第;次接合后的摩擦转矩,N;一第:次接合后的正压办N;

r.平均摩擦半.;

Z-—-摩擦副数H.

GH/T 1514194

6.8接公式5)计算摩擦元件的平均静摩擦系数。式中:

平均静率擦系数;

= (μ: + + μ: + 1)/4

第25次接合的静摩系数

第 50次接合的静摩擦系效;

第75次接合的静摩擦系数:

第100次接合的静摩擦系数。

7磨损率的测定

7.1试验条件按6.1条方式一的规定。7.2操纵试验装否,接合3000次。7.3摩擦元件冷却系室温后测望试验片原标记8个点的厚度,求出厚度算术平均借11。7.4 按公式(6)计算磨损率。

ha -- h,

式中.K·磨损率,m]·

一磨损试验前的试验片厚度平均值.nm;hr

磨摄试验质的试验片厚度平均值,mm:3000E

一片试验片磨面数目,单面磨损1=1;双面磨损i—2,一次接合过程的平均滑摩功:计算公式见附录A(参考件)。8许用热负荷的测定

许用热负荷的试验条件按6.1条中方式‘或方式二规定。8.1按方式一规定进行测定。

8 1.1测定项目为滑摩功,滑摩劫率、热负荷及摩擦面温度。(5)

8. 1. 2 测量并记录第 25,51、75,100 次接合时的滑差角速度 n、摩擦转矩 M、正压力 F,滑摩时间 t, 及摩擦面温度(用外径小」2mm的铠装热电调测量平均半径处距摩擦间0.2~0.3mm处的温度)。8. 1.3按公式(7)改变转速或增加飞轮惯量,提商试验装置动能,重复,L述试验,直至摩擦削失效E 1. 2 +7 . A. × 10

式中:E第次的试验装动能J;此内容来自标准下载网

Z—摩擦副数H:

A,—装观面积,m。

8.1.4计算滑摩功滑摩动率和热负荷,诈算公式现附录A。(7)

8-1.5取摩擦失效前--工况第25、50、75、100次接合过程热负荷的平均值为离合器摩擦元件的许用热负荷值:21.计算公式见附录 A8.1.6取摩擦刷失效前一工况第25、50、75.100次接合过程摩擦面最高温度的平均值为摩擦面许用温度[T]。

8.2按疗式二规定进行测定

8.2-1测定项日为许用压强、滑障功、滑库功率,热负荷及率擦面温度。8.2.2按0.3MPa逐级提高表观压强,测量,记录项月同8.1.2。8.2.3若此级能量达到台架允许的表观时摩擦元件仍未失效,则接公式(7)提高试验装置动能重复上述试验直至摩察副失效。

GR/T 15141-94

8-2.4按接8.1.5条方法取降擦元件的许用热负荷值[g]。8.2.5按8.1.6条方法取率续面许用温度T7.8.2.6取摩擦融失效前一工况的表观H强为摩擦片的许用压强Lp1。8. 3摩擦副失效的判定

有下列现象之一即视为案擦副失效。a

摩擦转矩曲线发生异常变化:

摩擦层塑性变形或点蚀:

翘曲变形超出允许蔽围

9试验报告

根据测定结写出试验报替,试验摄告应包括下列整本内客,试验名称、试验目的;

试验片儿何形状、尺寸、精度、材质、数量、生产厂,试验装、试验方法、试验条件,定项H::

试验结果与分析:

试验结论

试验H期,试验人员。

A1滑摩功的计算见公式(A1)。

式中:E—

滑摩功J/Ⅲ\;

滑摩时间,3

GB/T 15141—94

附录A

滑摩功,滑摩功率及热负荷计算公式(参考件)

(t)+wtt)-di

-r 时刻的摩擦转矩,Nm

a(r)——-时刻的滑差角速度,rad/stZ…摩撒副数日,

A,表观面积,m

瞬时滑功率的计算呢公式(A2)。A2

式中:A(e)-·瞬时库功率,W/m\M(t)—t时刻的摩转矩,Nm

u(t)——1时刻的滑差角速度,rad/stz——摩擦副数月t

A,表观面积,m°。

准3热负荷值的计算见公式(A3),7+

(t) -wtt)

式中:9—

热负荷位:

滑哮功,J/m2;

瞬时滑摩功率,W/m。

A4许用热负荷的计算见公式(A4)。[n. - E+A(t).

尖效前一.[况的最人瞬时滑摩功率,W/m武中:A

[9.——许用热负荷;

E·滑摩功.J/m。

(A3)

附加说明:

本标准由中国船舶工业总公司提出。GB/T 15141—94

本标准由中华人民共和闵机械工业部桃械标滩化研究所归。本标准由中国舶帕工业总公司第七研究院七-所负责起草。本标准正要起草人张协乎,高晓敏。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。