GB/T 15749-1995

基本信息

标准号: GB/T 15749-1995

中文名称:定量金相手工测定方法

标准类别:国家标准(GB)

英文名称: Quantitative metallographic manual determination method

标准状态:已作废

发布日期:1995-11-20

实施日期:1996-08-01

作废日期:2009-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:442889

标准分类号

标准ICS号:冶金>>金属材料试验>>77.040.30金属材料化学分析

中标分类号:冶金>>金属理化性能试验方法>>H24金相检验方法

关联标准

替代情况:被GB/T 15749-2008代替

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:11, 字数:12千字

标准价格:10.0 元

相关单位信息

首发日期:1995-11-20

复审日期:2004-10-14

起草单位:中国船舶工业总公司

发布部门:国家技术监督局

主管部门:中国船舶工业集团公司

标准简介

本标准规定了用网格数点法、网格截线法和显微镜目镜刻度法测定显微组织中物相体积百分数的基本原理、测量工具和测定方法。本标准适用于显微组织中,形态近似等轴状、条状和枝叉状等各类合金物相含量(体积百分数)的测定。 GB/T 15749-1995 定量金相手工测定方法 GB/T15749-1995 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS77.040.30

中华人民共和宝宝家标准

GB/T 15749—1995

定量金相手工测定方法

Manual measuring method in quantitative metallography1995-11-20发布

1996-08-01实施

国家技术监督局发布

中华人民共和国国家标准

定量金相手工测定方法

Manual measuring method in quantitatve metallopraphy主题内容与适用范围

GE/T 15749-1995

本标准规定了用网格数点法、网格截线法和显微镜目镜刻度祛测定显微组织中物相体积百分数的基本原理、测量工具和测定方法。本标准适用于显微组织中,形态近似等轴状、条状和枝叉状等各类合金物相含量(体积百分数)的测定。

2引用标准

铬镍奥氏体不锈钢焊缝铁素体含量量方法GB1954

CB1196船舶螺旋浆用铜合金相含量金相测定方法3术语

3. 1定金相

由金相磨面中测得的二维参量米推算三维空间中金相组织含盈的方法。3.2网格数点法

采用网格节点测量物相,根据点的参量而获得其体积含量的方法。3.3网格截线法

采用网格线段测量物相,根据线段参量而获得其体积含量的方法。3.4显微镜目镜刻度测定法

采用带有刻度的显微镜目镜,直接在显微镜中测量物相,根据线段参量而获得其体积含量的方法。4基本原理

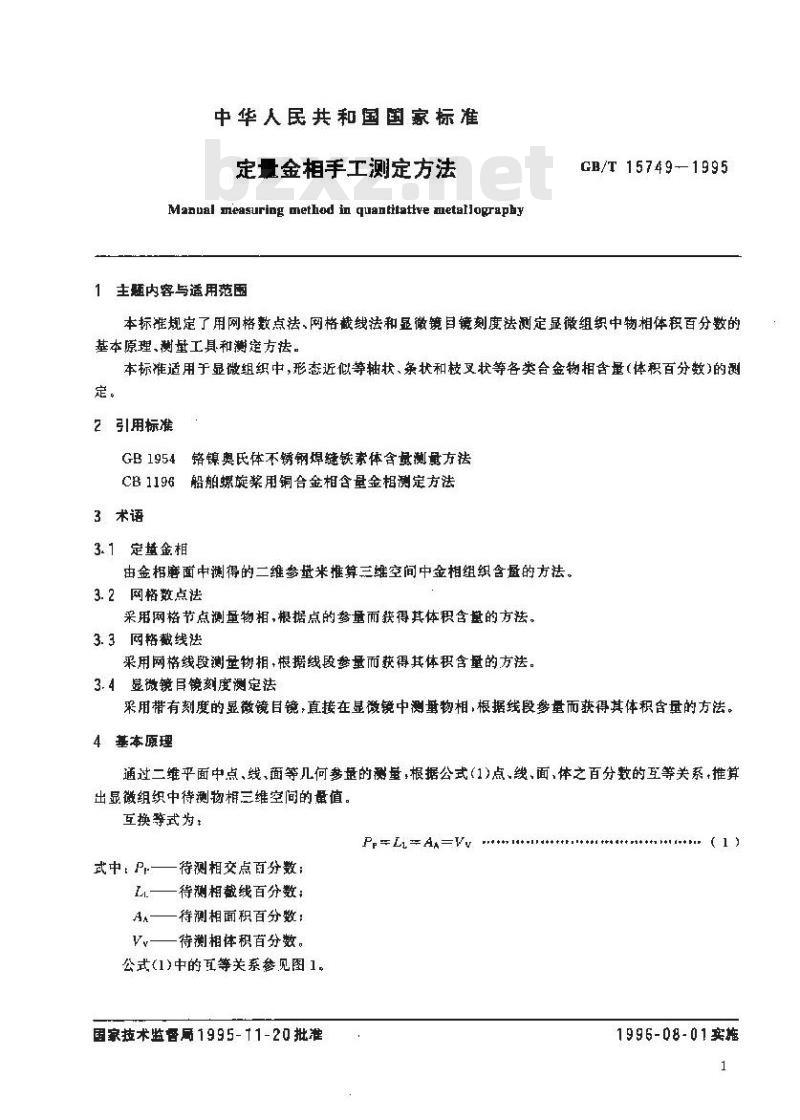

通过二维平面中点、线,面等几何参量的量,根据公式(1)点线,面,体之百分数的互等关系+推算出显微组织中待测物相三维空间的量值。互换等式为:

Pr= Li = As=Vv

待测相交点百分数;

式中,P.—

LI.待测相截线百分数;

A.——待测相面积百分数;

Vv——待测相体积百分数。

公式(1)中的互等关系参见图1.

国家技术监昏局1995-11-20批准(1)

1996-08-01实瓶

5测量方法

5.1总则

GB/T15749—1995

图 1=A,V示意图

5.1.1金相磨面中的待测物相应滴晰显示。5.1.2根据物相的形态特征,合理选择网格数点法、网格截线法或显微镜自镜刻度测定法。5.1.3选择网格测量法(数点法或线法)时.应使测量网格的间距与待测物相之间的距离接近,5.1.4测量时应选择试样中具有代表性的视场。测量视场数取快于测量物相的均匀性,-般不少于三个。

5.1.5测量计算有效数慎,应保留小数点后一位。5.1.6待测物相形态类型的识别参见图6~图17。5.2刻基工具

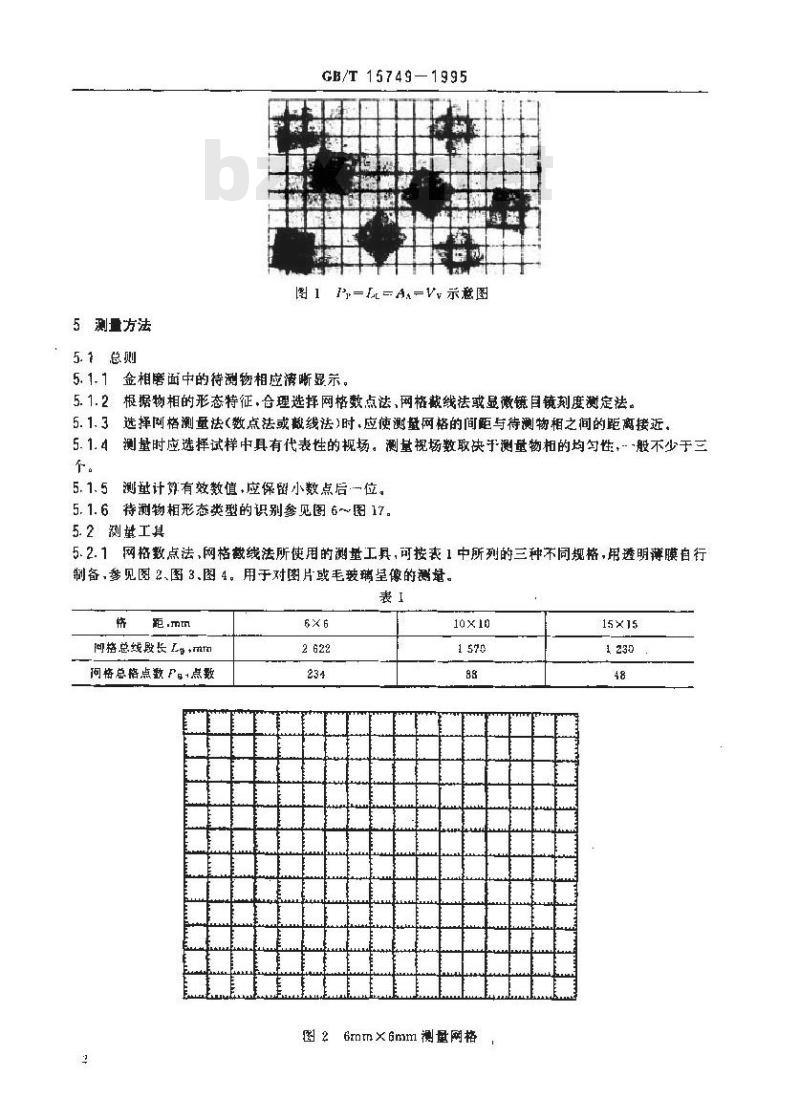

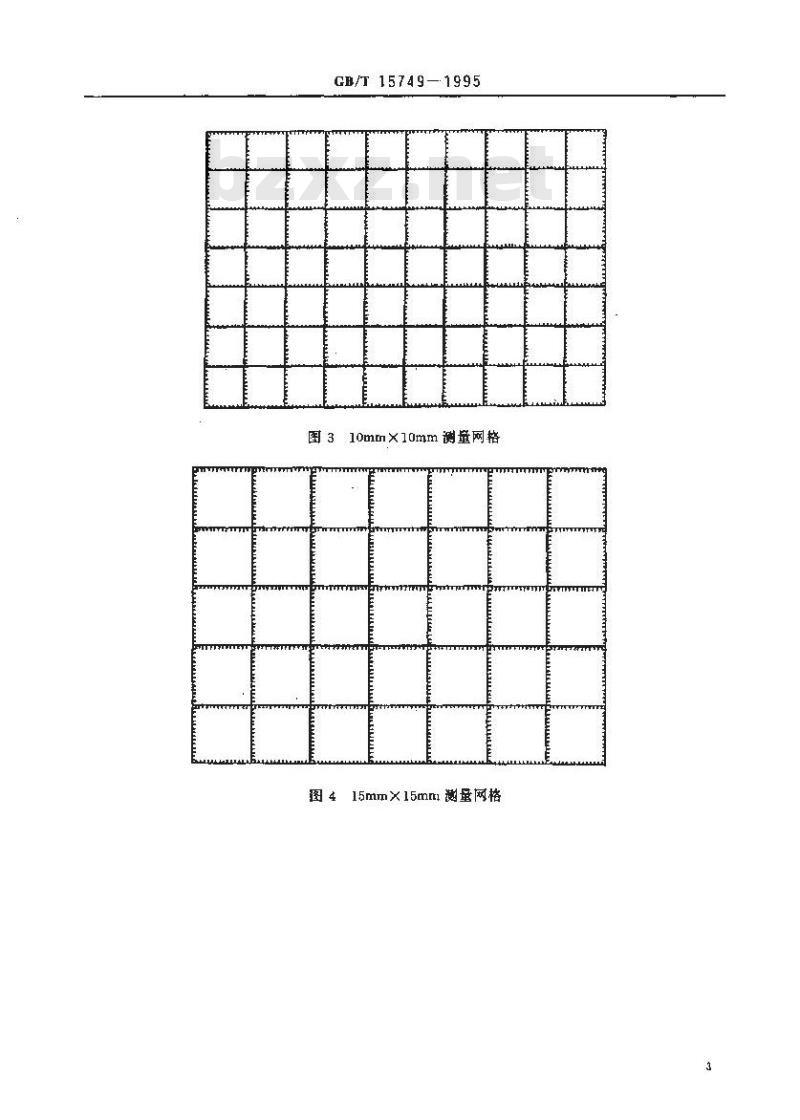

5.2.1网格数点法,网格裁线法所使用的测量工具,可按表1中所列的三种不同规格,用透明薄膜自行制备,参见图2、图3、图4。用于对图片或毛获璃望像的测量、表I

网格总线段长L+mtn

问格总格点数Fe-点数

10×10

图26mm×émm测量网格

15×15

GB/T 15749—1995

图310mm×10mm测量网格

图415mm×15mml测量网格

LLAALLLAL

GB/T 15749—1995

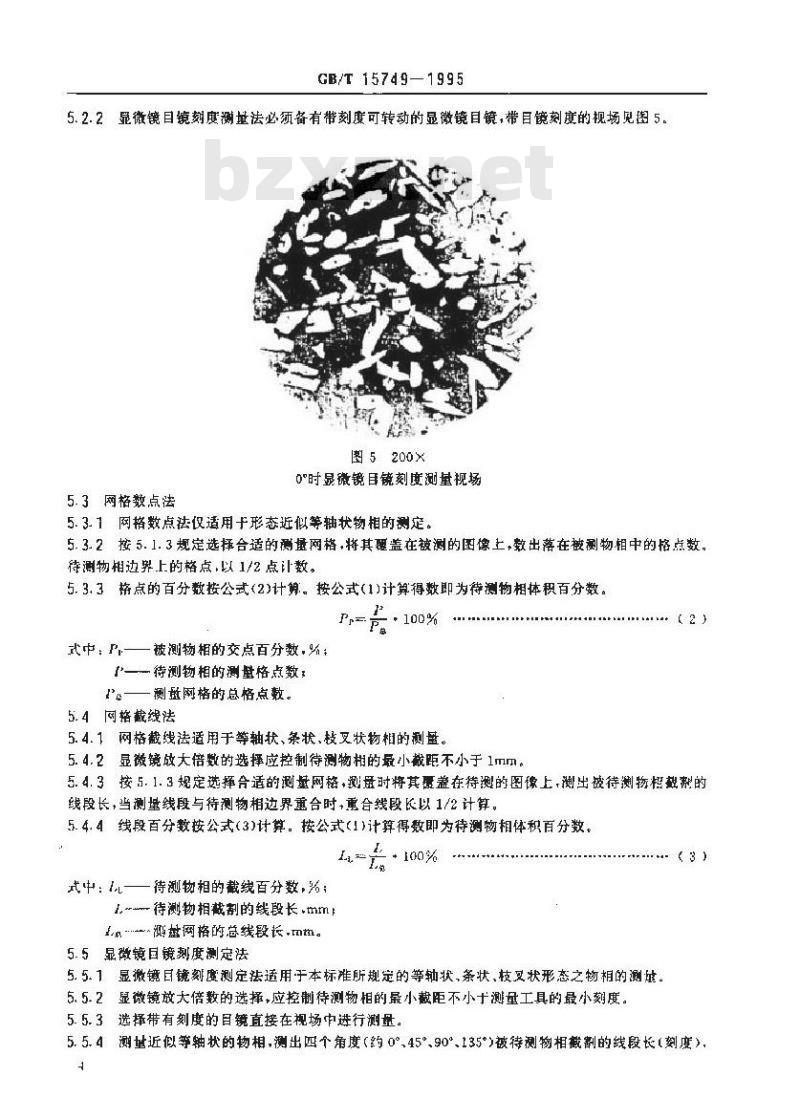

5.2.2显微镜目镜刻度测量法必须备有带刻度可转动的显微镜目镜,带目镜刻度的规场见图5。图5200×

0\时显微镜目镜刻度测量视场

5.3网格数点法

5.3.1网格数点法仅适用于形态近似等轴状物相的测定。5. 3.2按 5.1. 3规定选择合适的测量网格,将其覆盖在被测的图像上,数出落在被测物相中的格点数。待测物相边界上的格点,以1/2点计数。5.3.3格点的百分数按公式(2)计算。按公式(1)计算得数即为荐测物相体积百分数。P=

式中:P——被测物相的交点百分数,%:—测物相的测量格点数;

么——测量网格的总格点数。

5.4网格截线法

5.4.1网格截线法适用于等轴状、条状,枝叉状物相的测量。5.4.2显微镜放大培数的选择应控制待测物相的最小截距不小于1mm。(2)

5.4.3按5.1.3规定选择合适的测量网格,测量时将其覆盖在待测的图像上,测出被待测物相数翻的线段长,当测量线段与待测物相边界重合时+重合线段长以1/2计算。5.4.4线段百分数按公式(3)计算。按公式(1)计算得数即为待测物相体积百分数。L,

式中:一一待测物相的载线百分数,%;1-待测物相截制的线段长.mm

f盘网格的总线段长.m。

5.5显微镜国镜刻度测定法

5.5.1显微镜目镜刻度测定法适用于本标准所规定的等轴状,条状,枝叉状形态之物相的测基。5.5.2显微镜放大倍数的选择,应控制待测物相的最小截距不小十测量工具的最小刻度。5.5.3选择带有刻度的目镜直接在视场中进行测量。3

5.5.4测基近似等轴状的物相,测出四个角度(约 0°.45°90°135°)被待测物相截割的线段长(刻度),GB/T 15749—1995

当测量线段与待测物相边界重合时,重合线段以1/2计算。5.5.5线段百分数按公式(4)计第。按公式(1)计剪得数即为待测物相体积百分数。(L+L+L+Lu/4.100%

式中?

Lu,ir,Lo, Liy-

待测物相的截线百分数,%;

分别表示测量线段在0°.45°、90°、135°位置被待测物相所截割的线段长,格:目镜中测量线段总长,格。此内容来自标准下载网

5.5.6测形态为条状、枝叉状的物相,应测量八个角度,即约为0°、22.5°、45°、67.590°、112.5°135°、157.5°,测出各个角度上被待测物相截割的线长,当待测物相边缘与测量线段重合时,重合线段以 1/2 计算。

5.5.7:线段百分数接公式(5)计算。按公式(1)计算得数即为待测物相体积百分数Cg+lar+LrtLnr+Ln+Lum++Lg+Lmp)/8, 100%L

式中;-

待测物相的截线百分数,%!

ILr. Le2. st, LasI-r.s*,Lgo* Litz-s*, Lys*, List. sLa目镜中谢量线段总长,格.

5.6测量实例

测量实例见附录 A(参考件)。

6形态誉考图

6.1近似等轴状

近似等轴状的显微组织见图6~图1z,图6200×

球睾铸铁中球状石墨

(5)

分别表示测量线段在约为 0°、22.5°、45°、67.5%90°、112.5°135°、157.5°位置被待测物相所裁割的线段长,格:

图7500×

特种铅青铜中口相

图8500×

正火钢中珠光体

图10500

GB/T 15749--1995

(奥民体十铁素体)双相不锈钢中奥氏体图122000×(油镜)

图9 400×

双相钛合金中相

图11100x

Sn-Sb轴瓦合金中相

效相不锈钢中小块状分布的铁素体6.2条状

条状显微红织见图13~图16,

6. 3· 枝叉状

图13500×

轧制钢中条状珠光体

图15500×

东铸铁中条状石桑

技受状显微组织见图 17。

GB/T 15749—1995

(马氏体十铁素体)双相不锈钢中条状铁素体图 162 000×(油镜)

双相钛台金中呈编织条状的β相图172000×(油镜)

奥氏体不锈钢焊中枝叉状铁紊体A1以α+β黄铜为例

GB/T 15749—1995

附录A

测实例

(参考件)

图A1为^十β黄铜,其中块状^相为待测物栏。根据其近似等轴状的形态特征,测量分别采用网格数点法、网格截线法和显微镜目镜刻度测定法。图A1500X

网格法测(a十黄铜中的相

A2网格数点法

按 5. 1. 3规定选择 10mm× 10mm测量网格,将其微盖在待测图像上(图 A1),数出落在 a相,上的格点数为29.5,代人公式(2),求出Pp(禁×100%=

Vya --Pr.. -

A3网格截线法

× 100%-33. 5%

按 5. 1. 3 规定选择 10mm ×10rmm 测量网格,将其覆盖在待测图像上(图 A1),测出被 a相截的线段长为518nm,代入公式(3),求出L.lel。Vvar-Lrn,-

A4显微镜目毓刻度测定法

15%×100%-83%

深用带有100刻度的显微镜目镜,分别遇出约为0°45°90°135°个角度上被α相所截割的线段长(格数),列入表A1.按公式(4)求出平均的1小r1:8

测量角度

附加说明:

Vyan = LL

GB/T 15749—1995

(L+ L-+Lg-+Lis-)/4

×100%

(36±32±33.5±30)/4×100%

10×100%=32.9%

本标准由中国船舶工业总公司提出。本标唯由全国热处理标准化技术委员会口。135

【平均)

本标准由中国船舶工业总公司第七研究院七二五所、广州造船厂、华东船射工业学院负责起草本标雅主要起草人王东林、童惠荣、宋富长、孙乃、林玲。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和宝宝家标准

GB/T 15749—1995

定量金相手工测定方法

Manual measuring method in quantitative metallography1995-11-20发布

1996-08-01实施

国家技术监督局发布

中华人民共和国国家标准

定量金相手工测定方法

Manual measuring method in quantitatve metallopraphy主题内容与适用范围

GE/T 15749-1995

本标准规定了用网格数点法、网格截线法和显微镜目镜刻度祛测定显微组织中物相体积百分数的基本原理、测量工具和测定方法。本标准适用于显微组织中,形态近似等轴状、条状和枝叉状等各类合金物相含量(体积百分数)的测定。

2引用标准

铬镍奥氏体不锈钢焊缝铁素体含量量方法GB1954

CB1196船舶螺旋浆用铜合金相含量金相测定方法3术语

3. 1定金相

由金相磨面中测得的二维参量米推算三维空间中金相组织含盈的方法。3.2网格数点法

采用网格节点测量物相,根据点的参量而获得其体积含量的方法。3.3网格截线法

采用网格线段测量物相,根据线段参量而获得其体积含量的方法。3.4显微镜目镜刻度测定法

采用带有刻度的显微镜目镜,直接在显微镜中测量物相,根据线段参量而获得其体积含量的方法。4基本原理

通过二维平面中点、线,面等几何参量的量,根据公式(1)点线,面,体之百分数的互等关系+推算出显微组织中待测物相三维空间的量值。互换等式为:

Pr= Li = As=Vv

待测相交点百分数;

式中,P.—

LI.待测相截线百分数;

A.——待测相面积百分数;

Vv——待测相体积百分数。

公式(1)中的互等关系参见图1.

国家技术监昏局1995-11-20批准(1)

1996-08-01实瓶

5测量方法

5.1总则

GB/T15749—1995

图 1=A,V示意图

5.1.1金相磨面中的待测物相应滴晰显示。5.1.2根据物相的形态特征,合理选择网格数点法、网格截线法或显微镜自镜刻度测定法。5.1.3选择网格测量法(数点法或线法)时.应使测量网格的间距与待测物相之间的距离接近,5.1.4测量时应选择试样中具有代表性的视场。测量视场数取快于测量物相的均匀性,-般不少于三个。

5.1.5测量计算有效数慎,应保留小数点后一位。5.1.6待测物相形态类型的识别参见图6~图17。5.2刻基工具

5.2.1网格数点法,网格裁线法所使用的测量工具,可按表1中所列的三种不同规格,用透明薄膜自行制备,参见图2、图3、图4。用于对图片或毛获璃望像的测量、表I

网格总线段长L+mtn

问格总格点数Fe-点数

10×10

图26mm×émm测量网格

15×15

GB/T 15749—1995

图310mm×10mm测量网格

图415mm×15mml测量网格

LLAALLLAL

GB/T 15749—1995

5.2.2显微镜目镜刻度测量法必须备有带刻度可转动的显微镜目镜,带目镜刻度的规场见图5。图5200×

0\时显微镜目镜刻度测量视场

5.3网格数点法

5.3.1网格数点法仅适用于形态近似等轴状物相的测定。5. 3.2按 5.1. 3规定选择合适的测量网格,将其覆盖在被测的图像上,数出落在被测物相中的格点数。待测物相边界上的格点,以1/2点计数。5.3.3格点的百分数按公式(2)计算。按公式(1)计算得数即为荐测物相体积百分数。P=

式中:P——被测物相的交点百分数,%:—测物相的测量格点数;

么——测量网格的总格点数。

5.4网格截线法

5.4.1网格截线法适用于等轴状、条状,枝叉状物相的测量。5.4.2显微镜放大培数的选择应控制待测物相的最小截距不小于1mm。(2)

5.4.3按5.1.3规定选择合适的测量网格,测量时将其覆盖在待测的图像上,测出被待测物相数翻的线段长,当测量线段与待测物相边界重合时+重合线段长以1/2计算。5.4.4线段百分数按公式(3)计算。按公式(1)计算得数即为待测物相体积百分数。L,

式中:一一待测物相的载线百分数,%;1-待测物相截制的线段长.mm

f盘网格的总线段长.m。

5.5显微镜国镜刻度测定法

5.5.1显微镜目镜刻度测定法适用于本标准所规定的等轴状,条状,枝叉状形态之物相的测基。5.5.2显微镜放大倍数的选择,应控制待测物相的最小截距不小十测量工具的最小刻度。5.5.3选择带有刻度的目镜直接在视场中进行测量。3

5.5.4测基近似等轴状的物相,测出四个角度(约 0°.45°90°135°)被待测物相截割的线段长(刻度),GB/T 15749—1995

当测量线段与待测物相边界重合时,重合线段以1/2计算。5.5.5线段百分数按公式(4)计第。按公式(1)计剪得数即为待测物相体积百分数。(L+L+L+Lu/4.100%

式中?

Lu,ir,Lo, Liy-

待测物相的截线百分数,%;

分别表示测量线段在0°.45°、90°、135°位置被待测物相所截割的线段长,格:目镜中测量线段总长,格。此内容来自标准下载网

5.5.6测形态为条状、枝叉状的物相,应测量八个角度,即约为0°、22.5°、45°、67.590°、112.5°135°、157.5°,测出各个角度上被待测物相截割的线长,当待测物相边缘与测量线段重合时,重合线段以 1/2 计算。

5.5.7:线段百分数接公式(5)计算。按公式(1)计算得数即为待测物相体积百分数Cg+lar+LrtLnr+Ln+Lum++Lg+Lmp)/8, 100%L

式中;-

待测物相的截线百分数,%!

ILr. Le2. st, LasI-r.s*,Lgo* Litz-s*, Lys*, List. sLa目镜中谢量线段总长,格.

5.6测量实例

测量实例见附录 A(参考件)。

6形态誉考图

6.1近似等轴状

近似等轴状的显微组织见图6~图1z,图6200×

球睾铸铁中球状石墨

(5)

分别表示测量线段在约为 0°、22.5°、45°、67.5%90°、112.5°135°、157.5°位置被待测物相所裁割的线段长,格:

图7500×

特种铅青铜中口相

图8500×

正火钢中珠光体

图10500

GB/T 15749--1995

(奥民体十铁素体)双相不锈钢中奥氏体图122000×(油镜)

图9 400×

双相钛合金中相

图11100x

Sn-Sb轴瓦合金中相

效相不锈钢中小块状分布的铁素体6.2条状

条状显微红织见图13~图16,

6. 3· 枝叉状

图13500×

轧制钢中条状珠光体

图15500×

东铸铁中条状石桑

技受状显微组织见图 17。

GB/T 15749—1995

(马氏体十铁素体)双相不锈钢中条状铁素体图 162 000×(油镜)

双相钛台金中呈编织条状的β相图172000×(油镜)

奥氏体不锈钢焊中枝叉状铁紊体A1以α+β黄铜为例

GB/T 15749—1995

附录A

测实例

(参考件)

图A1为^十β黄铜,其中块状^相为待测物栏。根据其近似等轴状的形态特征,测量分别采用网格数点法、网格截线法和显微镜目镜刻度测定法。图A1500X

网格法测(a十黄铜中的相

A2网格数点法

按 5. 1. 3规定选择 10mm× 10mm测量网格,将其微盖在待测图像上(图 A1),数出落在 a相,上的格点数为29.5,代人公式(2),求出Pp(禁×100%=

Vya --Pr.. -

A3网格截线法

× 100%-33. 5%

按 5. 1. 3 规定选择 10mm ×10rmm 测量网格,将其覆盖在待测图像上(图 A1),测出被 a相截的线段长为518nm,代入公式(3),求出L.lel。Vvar-Lrn,-

A4显微镜目毓刻度测定法

15%×100%-83%

深用带有100刻度的显微镜目镜,分别遇出约为0°45°90°135°个角度上被α相所截割的线段长(格数),列入表A1.按公式(4)求出平均的1小r1:8

测量角度

附加说明:

Vyan = LL

GB/T 15749—1995

(L+ L-+Lg-+Lis-)/4

×100%

(36±32±33.5±30)/4×100%

10×100%=32.9%

本标准由中国船舶工业总公司提出。本标唯由全国热处理标准化技术委员会口。135

【平均)

本标准由中国船舶工业总公司第七研究院七二五所、广州造船厂、华东船射工业学院负责起草本标雅主要起草人王东林、童惠荣、宋富长、孙乃、林玲。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。